Пиролиз тяжелого нефтяного сырья, резинотехнических отходов и полимерных материалов

реклама

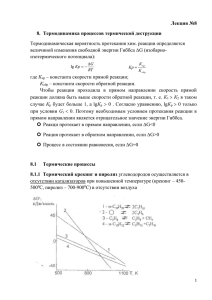

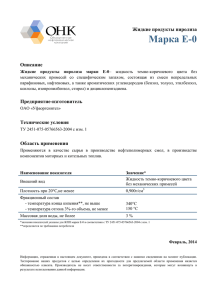

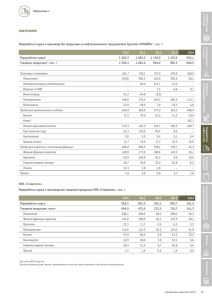

Министерство науки и высшего образования Российской Федерации Федеральное, государственное бюджетное образовательное учреждение высшего образования …………………… …………………… …………………………. Доклад по дисциплине Основы ресурсосберегающих и малоотходных технологий в нефтегазопереработке на тему: Пиролиз тяжелого нефтяного сырья, резинотехнических отходов и полимерных материалов Выполнила Проверил Краснодар 2019 Введение Пиро́лиз – разложение органических природных соединений при недостатке кислорода (древесины, нефтепродуктов и пр.). Пиролиз может определяться как высокотемпературный (750—800 °С) термолиз УВ, проводимый при низком давлении и малой продолжительности. Процесс термического пиролиза углеводородного сырья (нефти и её фракций) – основной способ получения низкомолекулярных ненасыщенных углеводородов – олефинов (алкенов) – этилена и пропилена. Существующие мощности установок для проведения пиролиза в мире составляют 113,0 млн т/год по этилену или почти 100 % мирового производства и 38,6 млн т/год по пропилену или более 67 % мирового производства (остальное – 30 % производства пропилена приходится на каталитический крекинг, около 3 % мирового производства пропилена получают из побочных газов нефтеперегонных заводов, а именно из газов процессов замедленного коксования и висбрекинга). При этом, среднегодовой прирост потребления этилена и пропилена в мире составляет более 4 %. Наряду с производством этилена и пропилена, процесс пиролиза нефти – основной источник производства дивинила, выделяемого ректификацией из сопутствующей пиролизной С4 фракции и отгонов бензола, получаемого из жидких продуктов пиролиза. Около 80 % мирового производства бутадиена и 39 % производства бензола осуществляется пиролизом углеводородов. 1. Пиролиз 1.1 Сырьевая база Современная мировая структура сырья пиролиза выглядит следующим образом: этан – 27,6 % масс., сжиженные газы (пропан, бутан) – 14,0 % масс., прямогонный бензин (нафта) – 53,1 % масс., гидроочищенные керосиногазойлевые фракции – 5,3 % масс. Использование этих видов сырья в отдельных странах различно. Так, в США и Канаде преобладающим сырьём является этан (49,1 % масс. и 69,7 % масс.), в Германии, Китае, Франции и Японии – нафта (57,4 % масс., 73,3 % масс., 60,0 % масс. и 80,3 % масс.). Кроме того, в Германии и Китае находят широкое применение гидроочищенные керосино-газойлевые фракции (32,0 % масс. и 26,7 % масс.). Состав сырья для пиролиза в России следующий: этан – 8,0 % масс., сжиженные газы (пропан, бутан) — 24,0 % масс., ШФЛУ — 6,7 % масс., прямогонный бензин – 61,3 % масс. 1.2 Условия проведения пиролиза и химические реакции В промышленных условиях пиролиз углеводородов осуществляют при температурах 800—900 °C и при давлениях, близких к атмосферному (на входе в нагреваемый трубопровод — пирозмеевик ~0,3 МПа, на выходе из него – 0,1 МПа избыточного давления). Время прохождения сырья через пирозмеевик составляет 0,1-0,5 сек. Условно, все реакции при пиролизе можно разделить на первичные и вторичные. Первичные реакции протекают со снижением молекулярной массы продуктов пиролиза. Это, в основном, реакции расщепления высокомолекулярных парафинов и нафтеновых УВ с образованием УВ с меньшей молекулярной массой, что сопровождается увеличением объёма газообразной смеси. Далее возможны вторичные реакции синтеза более тяжёлых молекул из низкомолекулярных непредельных УВ. Эти реакции протекают, преимущественно, на поздних стадиях пиролиза. При увеличении молекулярной массы молекул в смеси продуктов реакции уменьшается объём газов реакционной массы. Также, к вторичным реакциям можно отнести реакции образования смеси различных пастообразных УВ, с низким удельным содержанием водорода в молекулах соединений, называемых в промышленности пёком. Пёк при обжиге при температурах свыше 1000 °С теряет водород в составе молекул легкокипящих УВ. Получаемый продукт, как правило, называют пиролитическим коксом. Деление реакций на первичные (разрушение тяжёлых молекул) и вторичные (синтез поликонденсированных АрУВ) условно, так как оба типа реакций происходят одновременно. Для снижения скоростей вторичных реакций пиролиза – синтеза используют разбавление сырья пиролиза водяным паром. В результате парциальное давление пара УВ снижается и, согласно принципу Ле Шателье, снижение давления в зоне реакции будет способствовать протеканию реакций, идущих со снижением молекулярной массы, то есть с увеличением объёма, таким образом обеспечивается увеличение выхода продуктов расщепления – продуктов первичных реакций. 1.3 Конструкция пиролизных печей В промышленности распространение получили трубчатые пиролизные реакторы. Они состоят из двух частей, отличающихся характером теплообмена – радиантной и конвективной. Именно в радиантной зоне находятся трубчатые реакторы пиролиза (пирозмеевики), обогреваемые теплом сгорания внешне подаваемого горючего газа в горелках этой секции. В радиантной зоне пирозмеевики обогреваются не непосредственно пламенем горелок, а тепловым излучением (радиацией) от факела пламени и от теплового излучения внутренней огнеупорной кладки радиантной секции установки, непосредственно нагреваемой пламенем горелок. В конвективной части установки теплообмен между греющим газом – продуктами горения происходит за счет конвективного теплообмена. В этой части установки пиролиза происходит предварительный нагрев сырья, водяного пара, и нагрев до температуры начала пиролиза (600–650 °C). Газы в конвективную часть поступают из радиантной зоны. Для энергетической эффективности пиролизные установки дополнительно оборудуют теплоутилизационными системами – котламиутилизаторами. Кроме нагрева сырья и разбавляющего его водяного пара, в конвективной части происходит нагрев питательной воды котла-утилизатора, и далее эта вода используется для охлаждения продуктов пиролиза, сама при этом подогревась. Полученная в результате частичного испарения воды пароводяная смесь, подается в барабан котла-утилизатора. В барабане происходит сепарация пара от жидкости. Насыщенный пар из барабана далее дополнительно перегревается в пароперегревателе этой же установки, в результате получается перегретый пар среднего давления, затем используемый в качестве рабочего тела паровой турбины, являющейся приводом компрессора-нагнетателя для сырья пиролиза — пирогаза. 1.4 Технологическое оформление Современное производство этилена включает следующие узлы: непосредственно сам пиролиз, первичное фракционирование и разделение продуктов пиролиза, компримирование, осушка, глубокое охлаждение пирогаза и газоразделение. Блок-схема этиленового производства Узел пиролиза состоит из нескольких печей пиролиза. Суммарные годовые мощности по этилену всех печей, без учёта печей находящихся в резерве (на регенерации), определяют мощность всей установки пиролиза. На выходе из ЗИА продукты пиролиза проходят вторичную закалку путём прямого впрыскивания смолы пиролиза (так называемое закалочное масло) до температур не выше 200 °C. Узел первичного фракционирования и разделения продуктов пиролиза состоит из систем фракционирующих колонн и отстойников. В результате, продукты пиролиза разделяются на технологическую воду, на тяжёлую смолу (Т н.кип. ~ 200 °C), на лёгкую смолу (пиробензин), на предварительно облегченный пирогаз (УВ С1-С4 с содержанием УВ С5-С8). Далее лёгкий пирогаз поступает на узел компримирования, состоящий из многоступенчатого компрессора. Между стадиями компрессии предусмотрены теплообменники и сепараторы для охлаждения компримированного пирогаза и его сепарации с дополнительным выделением влаги и пироконденсата. На этой стадии пирогаз сжимается до давлений 3,7-3,8 МПа для повышения температур кипения разделяемых продуктов. Также между стадиями компримирования предусмотрен узел очистки пирогаза от кислых газов (СО2, Н2S), представляющий собой насадочную колонну, в которой происходит хемосорбция кислых газов раствором NaOH. Сжатый пирогаз поступает на узел осушки – в адсорберы с заполненными молекулярными ситами, где происходит полное удаление воды. На узле глубокого охлаждения пирогаза происходит ступенчатое охлаждение пирогаза до температуры −165 °C. При этой температуре практически только водород находится в газообразном состоянии. Далее охлаждённый пирогаз (в жидком состоянии, без водорода) параллельно и последовательно проходит через четыре ректификационные колонны, в которых происходит отгонка метана, этан-этиленовой (ЭЭФ), пропанпропиленовой (ППФ), С4 фракции и пиробензина. ЭЭФ и ППФ далее проходят гидроочистку от ацетиленовых углеводородов (и пропадиена в ППФ) и далее ректификацией выделяются этилен и пропилен. Оставшиеся этани пропан используются как рецикловое пиролизное сырьё. Пиролизная С4 фракция используется для выделения экстрактивной дистилляции дивинила и бутиленов. Пиролизная смола, полученная на стадии первичного фракционирования используется для получения технического углерода. На крупнотоннажных этиленовых установках (от 250 тыс. т/год и выше) лёгкие смолы (пиробензин) обычно перерабатываются с выделением УВ С5, БТК фракции (АрУВ С6-С8) и фракции С9. БТК фракция, состоящая на 90 масс. % из ароматических углеводородов, используется для получения бензола термическим или каталитическим гидродеалкилированием или для выделения бензола, толуола И ксилола экстракцией и экстрактивной дистилляцией. Из УВ С5 далее получают изопрен, циклопентадиен (дициклопентадиен в товарной форме), пипирилены. Фракция С9 используется для получения нефтеполимерных смол. 2 Пиролиз мусора и отходов Существуют проекты уничтожения бытового мусора с помощью пиролиза. Затруднения с организацией пиролиза шин, пластмасс и других органических отходов связаны не с технологией собственно пиролиза, которая не отличается от технологии термической переработки других твёрдых материалов. Проблема состоит в том, что в большинстве отходов содержится фосфор, хлор и сера. Сера и фосфор в окисленной форме летучи и наносят вред окружающей среде. Хлор активно реагирует с органическими продуктами пиролиза с образованием стойких ядовитых соединений (например — диоксинов). Улавливание этих соединений из дыма — процесс дорогостоящий и имеет свои сложности. Проблема переработки изношенных автомобильных шин и вышедших из эксплуатации резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира. А невосполнимость природного нефтяного сырья диктует необходимость использования вторичных ресурсов с максимальной эффективностью, то есть вместо гор мусора можно было бы развить новую отрасль промышленности — коммерческую переработку отходов. Шины и полимеры представляют собой ценное сырьё, в результате их переработки методом низкотемпературного пиролиза (до 500 °C), получаются жидкие фракции углеводородов (синтетическая нефть), углеродистый остаток (технический углерод), металлокорд и горючий газ. В то же время, если сжечь 1 т шин обычным способом, то в атмосферу будет выброшено 270 кг сажи и 450 кг токсичных газов. 2.1 Пиролиз РТИ Во всем мире сейчас остро стоит проблема хранения и утилизации старых автомобильных покрышек. Потребность в утилизации покрышек в России пропорционально росту производства и использования автомобильных шин. По данным инвестиционно-аналитической группы «ПКР», расчет образования изношенных покрышек показывает, что в России в 2017 г. при общем числе транспортных средств в 54,2 млн.ед. (из которых 6,5 млн грузовых) годовой объем изношенных покрышек составляет 94,2 млн.ед. Из этого количества перерабатывается 25 % отходов шинной промышленности (экспорт в другие страны, сжигание с целью получения энергии, механическое измельчение для покрытия дорог, спортплощадок и др.). Основной метод утилизации – переработка в резиновую крошку – охватывает далеко не полный объем вторичного резиносодержащего сырья. И хотя в последние годы сильно возросли темпы производства бесшовных покрытий и асфальта из шинной крошки, большие объемы отслужившей авторезины остаются неутилизированными из-за отсутствия рентабельного способа утилизации. В основном резина просто скапливается на свалках и является источником длительного загрязнения окружающей среды по многим причинам: - не подвергаются биологическому разрушению (срок разложения покрышки в земле составляет более 100 лет); - огнеопасны, в случае возгорания выделяют большое количество вредных токсичных веществ (пирен, фенантрен, антрацен (канцероген), флуорантен, а также в зависимости от условий горения – нафталин (канцероген), 2-метилнафталин, бифенил, аценафтилен (канцероген), флуорен (канцероген), аценафтен (канцероген), бензантрацен, хризен (канцероген), бензапирен (особо опасный канцероген), дибензантрацен (особо опасный канцероген) (пожары продолжительны, трудно погашаемы, сильно загрязняют атмосферный воздух, почвы, грунтовые воды); - контакт автопокрышек с природными осадками и грунтовыми водами сопровождается вымыванием ряда токсичных органических соединений: дифениламина, дибутилфталата, фенантрена и другими, которые попадают в почву и мигрируют по водотокам на большие расстояния. Такому виду отходов требуется особый метод утилизации и переработки. Переработка методом пиролиза – современный способ утилизации автошин и других РТИ. Он с успехом применяется за рубежом, но в России пока не очень популярен. 2.2 Технология пиролиза отходов Основные этапы технологического процесса, в результате которого утилизируются резиновые отходы, а также изношенные автомобильные шины: 1. Шины предварительно разделяются на переднюю и боковые при помощи борторезного станка. 2. Далее происходит загрузка сырья. Разрезанные покрышки загружаются в специальную емкость (реторту), которая герметизируется и помещается в печь. 3. Печь нагревается до 450ºС и начинается процесс пиролиза, в ходе которого происходит разложение резины и выделяется газ. Когда разложение сырья заканчивается, реторту извлекают и заменяют новой. 4. После длительного остывания, которое занимает несколько часов, из емкости вынимают содержимое. Отделяются жидкие углеводороды от металлического корда. В ходе закрытого сжигания резины не требуется кислород. При таких условиях происходят химические реакции, в результате которых из шин выделяются газообразные нефтяные фракции, а в печи остается углеродный порошок и корд. Сухой пиролиз и его разновидности Главный признак сухого пиролизной обработки — протекание процесса термического разложения без доступа кислорода. Это позволяет обеззаразить конечный продукт, получать разнообразные материалы и топливо. В зависимости от температурного режима выделяют пиролиз: При низких температурах. Протекает при 400-550 градусах. Используется для получения угля, смол — основы производства искусственного каучука. При средних температурах. Печь нагревается до 800 градусов, изза чего выделяется значительное количество пиролизного газа. При высоких температурах — 900 градусов и выше. На выходе получают максимальное содержание в сырье твердых или жидких отходов. 2.3 Принципиальная схема производства «НТП-1» с двумя реакторами Принцип действия пиролизной установки «НТП-1» с горизонтальным вращающимся реактором барабанного типа заключается в следующем: основной конструктивной особенностью, является применение метода пиролиза с вращающимся барабаном. За счет постоянного ворошения сырья происходит равномерный прожиг углерода, ускорение процесса, помол углеродистого остатка и сепарация металлокорда за счет скручивания в единый пучок. Технология основана на процессе сухого низкотемпературного пиролиза в горизонтальном вращающемся реакторе барабанного типа. Реактор помещен в нагревательную камеру, которая поддерживает в нем температуру 350 - 450 °C. Для начального нагрева и запуска пиролиза (3-4 часа) используется жидкое топливо. В дальнейшем нагрев происходит за счет сжигания газов, выделяющихся при пиролизе. Реактор постоянно вращается со скоростью около 0,5 оборота/мин, что приводит к непрерывному перемешиванию загруженного сырья. Это обеспечивает равномерность пиролиза во всем объёме реактора, а также приводит к помолу углеродистого остатка и сепарации металлокорда скручиванием в единый пучок. Длительность процесса пиролиза определяется по прекращению выделения пиролизных газов и составляет обычно 4-5 часов. Пиролизные газы охлаждаются в ходе трехступенчатого процесса конденсации. Получаемая из них жидкость по своим свойствам близка к летнему дизельному топливу. Остаток несжижаемых газов подается на газовые горелки для обогрева реактора. Отходящие из нагревательной камеры газы очищаются с помощью скруббера. После завершения пиролиза реактор охлаждается естественной конвекцией воздуха в течении 3-5 часов. После снижения его температуры до 40-60 °C начинается беспыльная выгрузка углеродного остатка в бункер. Затем реактор открывается и с помощью погрузчика выгружается жгут металлокорда. 2.4 Получаемая продукция пиролиза РТИ Синтетическое пиролизное масло Жидкость, получаемая на выходе во время пиролиза резины, представляет собой синтетическую нефть, схожую по своему составу с природной. При обработке полученного сырья на НПЗ возможно получить такие виды материалов, как бензин, мазут, а также синтетическое масло для автомобильной техники. Во многих странах такой способ утилизации нашел широкое применение, из огромного числа автошин производят дизельное топливо. С одной тонны шин в результате пиролиза получают 500 л топлива. Жидкий остаток можно применять без обработки для печей и котлов в качестве основного топлива. В США более 100 миллионов изношенных шин ежегодно превращаются в дизельное топливо, а одна покрышка приравнивается к 30 литрам нефти. Порошковый углеводородный наполнитель Твердый остаток нашел широкое применение в некоторых областях: в лакокрасочном и цементном производстве – в качестве черного красителя; как сырье при изготовлении определенных резинотехнических изделий (например, транспортерных лент, утеплителей или новых автопокрышек); может служить как твердое топливо или как компонент для жидкого горючего; используется как сорбент вместо активированного угля. Пиролизный газ Этот летучий компонент по составу напоминает природный газ. Основная его часть в ходе работы пиролизного оборудования преобразуется в жидкую фракцию, а неконденсируемый остаток используется для поддержания горения печи. Металлокорд Это сердечник шины, единственный компонент, который не претерпевает изменений при пиролизе. Армирующий материал автомобильных покрышек – это высококачественная сталь, которая при дополнительной обработке с успехом применяется как вязальная проволока или идет на переплавку. Применяется: для нужд металлургической промышленности. 2.5 расчеты Утилизация как прибыльный бизнес - экономические Установка «НТП-1» с двумя реакторами, производительность до 5 тыс/год резинотехнических изделий (РТИ) Объем инвестиций Годовой доход Окупаемость Ежегодная производителя возможность получения утилизационного сбора от 2.6 Уникальность предложения - установка с двумя реакторами может перерабатывать 5 000 тонн сырья в год - возможна переработка крупногабаритных шин и других РТИ - технологический процесс замкнут, вредные выбросы в атмосферу отсутствуют - процесс переработки автоматизирован, есть система контроля - все продукты переработки представляют коммерческую ценность - ожидаемая окупаемость проекта 3 года. 2.6.1 Преимущества оборудования Энергонезависимость. Низкая потребность в электроэнергии (по сравнению с др. технологиями), замкнутость цикла и экономичность. Для всего цикла пиролиза используется выработанное собственное топливо и газ). Экологичность. Отсутствуют вредные выбросы в атмосферу. Выхлопные газы проходят через скрубберы, где подвергаются очистке. Эффективное очищение газа осуществляется путем нейтрализации и абсорбции. Продукты переработки высокотоксичных веществ не содержат. Безотходность. Отсутствуют отходы производства, которые требуют последующей утилизации. Оборудование экологически, пожаро и взрывобезопасно. Система очистки выделяющегося газа. Полное сгорание после рециклинга и утилизации, экономия топлива и предотвращение образования выбросов. Теплоизоляционный кожух реактора. Имеет высокоэффективное удержание уровня температуры и повышенную энергоэкономию. Надёжная система прямого нагрева реактора. Увеличенная равномерность нагрева поверхности реактора для увеличения его срока службы, высокая теплоотдача поверхности реактора, более удобный контроль температуры. Высокая ремонтопригодность. 90% комплектующих российского производства. Удобная система управления. Позволяет в полной мере контролировать все производственные процессы одним оператором. Лёгкость управления. Простой монтаж оборудования. Не требуется специальных строительно-монтажных работ, только ровная бетонная площадка. Система выгрузки углерода. Полностью закрытая механизированная разгрузка, отсутствие выбросов углерода, экономия времени. Уникальный силовой конденсатор. Имеет высокую эффективность конденсации и увеличенное количество получаемого топлива высокого качества. Длительный срок эксплуатации, легко обслуживается. Полностью открываемая дверь реактора. Позволяет производить быструю загрузку сырья и выгрузку металлокорда, экономия времени. Специальные графитовые уплотнители на дверях обеспечивают полную герметичность и устойчивость к высоким температурам. Пиролиз – наиболее экономически выгодный способ переработки резины из использованных автопокрышек и других РТИ, при этом не загрязняющий газами сгорания окружающую среду. Переработка шин пиролизом считается полностью безотходной, все продукты в результате реакции широко применяются в нефтеперерабатывающей промышленности. Использование такого метода, как пиролиз, поможет утилизировать шины с минимальным воздействием на окружающую среду и максимальной финансовой выгодой. 3 Пиролиз полимерных материалов Пластмассы – это органические материалы, в основе которых имеются высокомолекулярные соединения (полимеры) синтетического или природного происхождения. Исключительно широкое применение сегодня получили пластмассы, изготовленные на основе синтетических полимеров ввиду дешевизны подобных технологий. Пластиковые емкости и пакеты из пластика сегодня используются повсеместно – от бытовой химии и косметики до пищевой промышленности. Особенно широко используется пластмасса для производства полиэтиленовых бутылок. Именно такая тара применяется для упаковки минеральной воды, напитков и соков. И вполне естественно, что количество произведенного человечеством пластика увеличивается с каждым годом. Однако, все чаще и чаще перед человечеством возникает проблема необходимости утилизации пластиковых отходов. Пластик ни в коем случае нельзя сжигать, поскольку при этом образуется множество вредных веществ, выбрасываемых в атмосферу. Пластик часто присутствует в смеси с различными материалами, такими как стекло, металлы, бумага, пищевые отходы. Типичным примером являются картонные пищевые упаковки для соков с ламинированным слоем алюминия/пластика. Кроме того, утилизировать пластмассу путем естественного разложения практически невозможно - пластик разлагается более 200 лет. ПИРОЛИЗ ПЛАСТМАССЫ Пиролиз пластика и пластмасс – это термическое разложение полимерных отходов, содержащих УВ, в бескислородной среде при температуре около 600°С. Во время этого процесса твердые вещества превращаются в горячий газ, который можно использовать для получения тепловой энергии и в жидкость – мазут. Из жидкости, полученной в результате пиролиза пластмассы, получают синтетическое топливо, которое после дополнительной переработки и очистки может быть использовано в двигателях внутреннего сгорания. При пиролизе пластика уничтожается приблизительно 99,9% вредных веществ, которые были добавлены в полимеры при производстве. Оставшуюся после пиролиза золу можно брикетировать и использовать в качестве печного топлива. Поэтому отходы пиролиза пластика являются совершенно безопасными. Как и в случае с автопокрышками при пиролизе пластиков возможно производство электроэнергии, а также конденсация масла. Выход пиролизного масла из смеси пластиков зависит от компонентного состава смеси: например, полиэтилен, полипропилен, полистирол: 70 % (вес.); полиуретаны: ~ 50-52 %. Пиролизное масло используется как котельное или печное топливо, топливо дизельных генераторов. ПРЕИМУЩЕСТВА УТИЛИЗАЦИИ ПЛАСТМАССЫ МЕТОДОМ ПИРОЛИЗА: ОТСУТСТВИЕ КАТАЛИЗАТОРА; простота эксплуатации и технического обслуживания; использование полученных материалов для получения электричества; полный автоматический режим работы, компьютерная система управления; низкие выбросы в атмосферу Кроме того, утилизировать такие отходы путем естественного разложения практически невозможно так как пластик разлагается более 200 лет. При быстром пиролизе пластмассы и пластика средний выход синтетической нефти достигает 70 -90%. Материал ьный баланс пиролиза 1 тонны пластмассы и пластика: Пиролиз пластиков как способ получения топлива: сущность процесса, механизм и условия реализации, получаемые продукты Пластиковые отходы, представляющие собой смесь органических соединений с высокомолекуярной структурой и различных добавок, отлично поддаются пиролизу. На выходе можно получить: масла; воски; твердое топливо для печей; горючий газ; бензин. Если отходы уже нельзя пустить на переработку, то их сжигают в пиролизных печах. В подавляющем большинстве в России такими установками оборудованы мусороперерабатывающие заводы. Пиролизом также перерабатываются покрышки, опилки и множество других видов отходов и мусора. Стоимость оборудования высокая и не окупается доходами от продукции, но при этом компенсируется дотациями от государства для такого рода компаний. Тем не менее, переработка полимерных отходов пиролизом, в том числе в жидкое топливо, – тема перспективная, ее изучением и оптимизацией процесса занимаются институты во многих странах. Как происходит процесс: основные понятия Пиролиз – это цепочка химических реакций разложения, протекающих при высоких температурах в инертной атмосфере (без доступа кислорода). Полимеры разлагаются полностью при температурах порядка 650 °С. В отличие от простого сжигания на воздухе, при горении не образуются газы (например, диоксин). Окружающая атмосфера не подвергается загрязнению. Собственно сама технология разложения органики при высоких температурах применяется в промышленности с конца 19-го века. Таким способом получали горючее из нефтяной смолы, коксового угля и даже торфа. Отходы полимеров – это ценный источник энергии. Ведь помимо экологического вопроса утилизации пластикового мусора, можно попутно добывать углеводородное сырье. Механизм и условия протеканий реакций пиролиза полимеров Первая стадия процесса — это нагрев сырья до температуры примерно 270-300 °С. Реакции на этой стадии протекают с большим выделением тепла. Происходит, собственно, термическая деструкция высокомолекулярного соединения. Основной продукт этого этапа — это газообразная органика и жидкие компоненты. Заканчивается процесс при 400°С. Далее температура постепенно повышается до максимальной (зависит от вида сырья), обычно она составляет 650°С. При достижении максимальных температурных показателей система переходит в автоклавный режим. В это время происходят процессы окончательного разложения в жидких компонентах и твердом коксовом остатке. По завершении всех технологических операций происходит сбор всех продуктов реакций. В дальнейшем они передаются на очистку и разделение на фракции при необходимости. Полезная информация о процессе в цифрах Факты о пиролизной переработке пластмассовых отходов: 1. При соблюдении правильно подобранного температурного режима можно получить до 90 % горючей жидкости на выходе с очень высокой теплотворной способностью. 2. Переработав 1 тонну пластиковых отходов, удается собрать в среднем 10 % газообразного горючего, примерно 85% жидких компонентов и до 5% несжигаемой золы. 3. Количество выделяющегося тепла при сжигании 2 тонн отходов пластика равно количеству тепла от 1 тонны нефти. Это очень высокий показатель. 4. В Европейских странах реализованы проекты по строительству и эксплуатации мини ТЭЦ, в которых в качестве 50% топлива используют отходы полимеров. 5. Регулировать состав продуктов горения можно подбором температурного режима. Если основной процесс протекает до 600°С, то на выходе превалируют жидкие компоненты. Если температура горения выше 600 °С, то преимущественно получается газ. Технология термического разложения Для более глубокого понимания протекающих процессов при термодеструкции необходимо ознакомиться с конструкционными особенностями печи для пиролиза. Очень упрощенно печь можно разделить на 2 части. В первой, так называемой радиантной, протекает основной процесс горения. Пластик разлагается на газообразные, жидкие и твердые продукты. Далее во второй части, или конвекционной, продукты разложения подвергаются дегидрированию и конденсации. Установки оснащаются резервуарами большой ёмкости для сбора жидких и газообразных материалов. В системе есть разделительная колонка (для отделения жидкости и газа) и кожухотрубный теплообменник для конденсации легколетучих компонентов. Технологический процесс пиролиза пластиковых отходов происходит следующим образом: 1. На первом этапе отходы проходят необходимую сортировку. Если основная задача – это получение качественных продуктов, то желательно провести разделение по видам пластика (ПЭ, ПП, ПС, ПЭТ и т.д.). Так процесс термического разложения будет стабильным, поскольку сырье максимально однородное. А готовые продукты меньше загрязнены посторонними включениями и примесями. 2. Далее пластиковые отходы моются и измельчаются на дробилках. Подача однородной измельченной крошки позволит интенсифицировать процесс и добиться максимального КПД установки. Мойка отходов избавит от ненужных примесей. Подробнее о таком оборудовании можно почитать здесь. 3. Дробленые куски подаются в печь. Под действием нагрева до температуры порядка 300°С масса расплавляется и становится жидкой. Далее от нее начинают отделяться газообразные продукты. Идут процессы термического разложения. 4. Когда установка переходит в режим поддержания постоянной температуры, протекают реакции отщепления водорода (дегидрирования) газообразных продуктов. 5. Смесь продуктов горения конденсируется на теплообменнике. Потом разделяется на фракции в газожидкостном разделителе. Жидкость поступает в накопитель и далее передается для очистки. 6. Полученный в результате пиролиза газ проходит многоступенчатую систему фильтрации и очистки. Сначала он подается на горелку печи. Очень интересна реализация системы с двумя печами, когда нет расхода топлива для старта. Газообразная горючая смесь может подаваться для розжига от одной установки к другой. 7. Твердые продукты пиролиза накапливаются в нижней части печи. Потом они выгружаются, брикетируются и используются как сухое топливо. Конечные продукты В основном на выходе можно получить: 1. Пиролизный газ. Его, как правило, не собирают для дальнейшего использования. Он сразу подается на печную горелку. В составе преимущественно присутствует смесь этилена, пропилена и водорода. Таким образом, установка почти автономна по потреблению топлива. Оно может пригодиться только на старте. 2. Горючее котельное. При очистке и ректификации жидких продуктов получается топливо, соответствующее по своему составу дизельному. По молекулярной массе и фракционному составу преимущественно присутствуют (от общей массы загрузки) до 25% масла и до 15% воска. 3. Сухой коксовый остаток. По своим свойствам — это химически инертный материал, не представляющий угрозы здоровью и экологии. Может быть утилизирован. Есть информация по его применению в газобетонных блоках, в строительстве, подсыпке грунта и т.д. 4. Тепло, выделяемое в процессе, идет на обогрев помещений. Бензин из пластмассы При пиролизе пластиковых отходов вполне реально получить бензин. Причем выход чисто бензиновой фракции может достигать до 80% от массы исходного сырья. Для сравнения степень конверсии нефти по бензину всего 55%. Современные печи позволяют собрать с 1 кг загруженного сырья 1 литр жидких горючих компонентов. Естественно, что в чистом виде заправить автомобиль таким топливом не получится. Требуется дополнительная стадия очистки и перегонки. Сравнительно недавно в Томском политехническом университете ученым удалось увеличить вход бензина до 90 %. Для этого были проведены работы по подбору катализатора (состав его не раскрывается), увеличению глубины вакуума и температуры в камере сгорания. К сожалению, горючее, получаемое таким способом, даже при глубокой очистке далеко не идеально для применения. Неотгоняемые примеси выводят из строя систему подачи топлива и двигатель. Конструкция мотора требует существенной модификации, поскольку фракционный состав пиролизного бензина существенно отличается от традиционного. Эти проблемы можно решить подбором каталитических систем. Такие фундаментальные исследования проводятся. Вывод На основании приведенных данных можно утверждать, что пиролиз – перспективный процесс переработки пластиковых отходов. В настоящий момент он используется как метод утилизации. Но развитие технологии и изучение фундаментальных основ процесса поможет оптимизировать его и сделать более доступным. Идеальным для российских условий вариантом была бы организация мини ТЭЦ на пластиковых отходах со сбором и очисткой продуктов пиролиза.