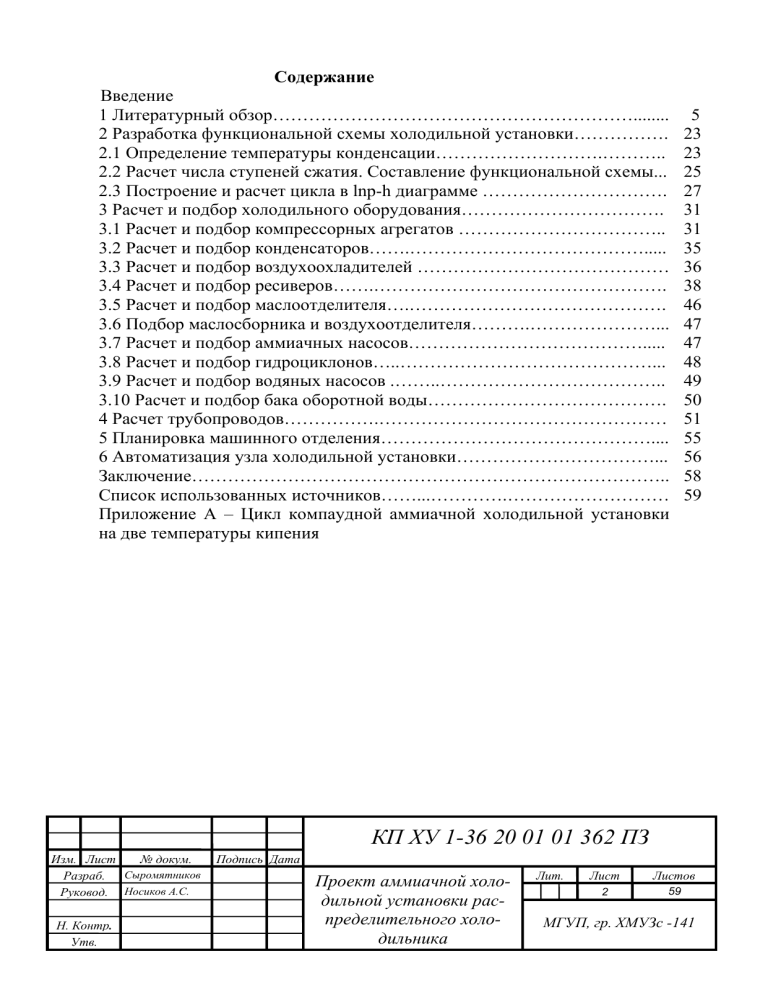

Содержание Введение 1 Литературный обзор……………………………………………………........ 2 Разработка функциональной схемы холодильной установки……………. 2.1 Определение температуры конденсации……………………….……….. 2.2 Расчет числа ступеней сжатия. Составление функциональной схемы... 2.3 Построение и расчет цикла в lnp-h диаграмме …………………………. 3 Расчет и подбор холодильного оборудования……………………………. 3.1 Расчет и подбор компрессорных агрегатов …………………………….. 3.2 Расчет и подбор конденсаторов…….…………………………………..... 3.3 Расчет и подбор воздухоохладителей …………………………………… 3.4 Расчет и подбор ресиверов…….…………………………………………. 3.5 Расчет и подбор маслоотделителя….……………………………………. 3.6 Подбор маслосборника и воздухоотделителя……….…………………... 3.7 Расчет и подбор аммиачных насосов…………………………………..... 3.8 Расчет и подбор гидроциклонов…..……………………………………... 3.9 Расчет и подбор водяных насосов .……..……………………………….. 3.10 Расчет и подбор бака оборотной воды…………………………………. 4 Расчет трубопроводов…………….………………………………………… 5 Планировка машинного отделения……………………………………….... 6 Автоматизация узла холодильной установки……………………………... Заключение…………………………………………………………………….. Список использованных источников……...………….……………………… Приложение А – Цикл компаудной аммиачной холодильной установки на две температуры кипения 5 23 23 25 27 31 31 35 36 38 46 47 47 48 49 50 51 55 56 58 59 КП ХУ 1-36 20 01 01 362 ПЗ Изм. Лист № докум. Разраб. Сыромятников Руковод. Носиков А.С. Н. Контр. Утв. Подпись Дата Проект аммиачной холодильной установки распределительного холодильника Лит. Лист Листов 2 59 МГУП, гр. ХМУЗс -141 Введение Холодильная установка представляет собой совокупность машин, аппаратов, приборов и сооружений, предназначенных для производства и применения искусственного холода. Искусственный холод можно получить используя физические процессы, которые сопровождаются поглощением теплоты. К числу основных таких процессов относятся фазовый переход вещества, сопровождаются поглощением теплоты извне: плавление, кипение (испарение), сублимация и др. Получение искусственного холода в результате использования процесса кипения нашло наиболее широкое применение в холодильных установках. Температура кипения вещества зависит от давления: с уменьшением давления температура кипения понижается, и наоборот. Следовательно, с помощью одного вещества можно получить интервал низких температур, а выбирая вещества с нужными свойствами – любую из низких температур. Исходя из выше изложенного, холодильные установки находят все более широкое применение во многих отраслях промышленности. В пищевой промышленности искусственное охлаждение обеспечивает длительное сохранение высокого качества скоропортящихся продуктов; и именно из-за недостаточного еще использования холода в мире теряется до 40% производственных пищевых продуктов, поэтому в основе применения холода на пищевых предприятиях лежит тот факт, что биологические и другие процессы протекают при низких температурах, существенно отличаясь от того, как они осуществляются при обычных условиях. Большинство этих процессов при низких температурах замедляется, а некоторые из них (например, жизнедеятельность отдельных видов бактерий) прекращаются. Помимо поддержания подержания низкой температуры немаловажную роль играют и другие условия: влажностный режим, скорость движения воздуха, санитарно-гигиеническое состояние помещений, способов упаковки, качества продуктов. Количественные и качественные изменения при хранении зависят от исходного состояния продукта, правильности проведения технологических режимов обработки, предшествующих хранению, и условий самого хранения. В некоторых случаях при хранении продуктов ставиться задача не просто торможения изменений, а направленного их регулирования, например при созревании мяса. При такой же задаче выбирают технологию холодильной обработки, соответствующий режим хранения или специальной обработки, наиболее благоприятные для развития нужных изменений продукта, и хранение становится, в сущности, производственным процессом. На основании всего этого можно сделать вывод, что основным назначением холодильного предприятия в пищевой промышленности является создание условий, обеспечивающих сохранность и высокое качество скоропортящейся продукции животного и растительного происхождения. Эта задача может быть успешно решена созданием непрерывной холодильной цепи, то есть комплекса технических средств, обеспечивающих непрерывное воздействие низких температур на 3 скоропортящиеся продукты начиная с момента их производства (или заготовки) до их потребления. Природно-климатические условия в России обуславливают сезонность производства продуктов животного и растительного происхождения, сохранение пищевой и биологической ценности которых в течение длительного периода возможно только с помощью холодильного консервирования. 4 1 Литературный обзор Все звенья холодильной цепи важны для сохранения скоропортящихся пищевых продуктов, но основными являются холодильники. Холодильником называется специальное производственное сооружение, предназначенное для холодильной обработки и хранения пищевых продуктов. По функциональному признаку различают производственные, заготовительные, базисные, распределительные, портовые и смешанные холодильники. Производственные холодильники входят в состав пищевых комбинатов (рыбокомбинат, мясокомбинат), являясь их цехом. На заготовительных холодильниках, находящихся в районах заготовки пищевых продуктов, осуществляется первичная холодильная обработка сырья и продуктов, в результате которой последним придаются свойства, необходимые для хранения. Однако длительное хранение продукции не является функцией заготовительных холодильников. На базисных холодильниках создаются необходимые запасы, и производится хранение пищевых продуктов. Продукция поступает в них с первых двух холодильников и по мере образования запаса отправляется в районы потребления. Портовые холодильники предназначены для кратковременного хранения продуктов при перегрузке их с одного вида транспорта на другой, а также при экспорте и импорте скоропортящихся продуктов Холодильник распределительный - предприятие складского типа предназначенное для проведения холодильной обработки скоропортящихся продуктов, хранения запасов мороженых и охлажденных продуктов и обеспечения ими системы торговли и общественного питания. Распределительные холодильники предназначены для длительного хранения пищевых продуктов, их сооружают в городах и крупных населенных пунктах. Это обычно холодильники большой единовременной емкости, обеспечивающие равномерное в течение всего года снабжение населения пищевыми продуктами необходимого ассортимента. На распределительные холодильники продукты поступают с холодильников первых трех типов и поэтому обработка их (охлаждение, замораживание), как правило, не входит в их функции. При проектировании новых, расширении или реконструкции распределительных холодильников кроме настоящих норм следует руководствоваться действующими нормами и правилами строительного проектирования и другими нормативными документами. Решение о проектировании и строительстве распределительных холодильников следует осуществлять с учетом действующих схем развития и размещения холодильного хозяйства оптовой торговли, которые включают данные об общей потребности в распределительных холодильниках, их емкостях и пунктах размещения, на основе технико-экономических обоснований, подтверждающих экономическую целесообразность и хозяйственную необходимость их проектирования и строительства. 5 Распределительные холодильники в городах и промышленных центрах должны размещаться в составе промышленных узлов или комплексов пищевых предприятий. Крупные распределительные холодильники следует проектировать, как правило, как самостоятельные предприятия, включая в их состав при соответствующем технико-экономическом обосновании цеха фасовки продуктов. Для обеспечения нормальной эксплуатации крупных распределительных холодильников, проектируемых как самостоятельные предприятия, на их площадках необходимо предусматривать: -главный корпус, включающий в себя охлаждаемый склад с платформами, машинное отделение и другие подсобно-производственные помещения; -конденсаторное отделение с насосной станцией оборотного водоснабжения; -градирню; -административно-бытовой корпус; -склад аммиака и масел; -резервуары оборотного водоснабжения; -резервуары противопожарного водоснабжения (при отсутствии наружных водопроводных сетей требуемого диаметра) /1/. Выбор хладагента в холодильной технике является одной из ключевых проблем, так как применяя более совершенные рабочие вещества, можно достичь значительной экономии в затратах энергии на единицу производимого холода. Истощение озонового слоя в последней четверти XX века стало самой острой глобальной экологической проблемой и первым в истории человечества случаем глобального воздействия антропогенных факторов на окружающую среду. Осознание проблемы истощения стратосферного озонового слоя привело к кардинальному переосмыслению мер по борьбе с загрязнением окружающей среды и к разработке первого, по настоящему глобального международного законодательства по борьбе с загрязнением окружающей среды, которое воплощено в Монреальском протоколе, подписанном в 1987 году всеми странами, производящими фреон. Как известно, согласно этому протоколу ряд широко используемых хладагентов, относящихся к классу хлорфторуглеродов, должны быть исключены в их практическом применении. Для замещения в холодильной технике указанных веществ основной акцент первоначально был сделан на разработку и применение альтернативных хладагентов. Однако проблема оказалась значительно сложнее, чем она представлялась, когда вводились ограничения на производство хлорфторуглеродов с целью сохранения озонового слоя Земли. После преодоления озонового кризиса конца XX века потепление климата, по видимому, станет основной глобальной экологической проблемой XXI века, порожденной деятельностью человека Значительная часть созданных за последнее десятилетие альтернативных хладагентов решением Киотского протокола, принятого в 1997 году, наряду с СО2, являющегося основным виновником глобального потепления, были отнесены к категории "парниковых газов". Так, один килограмм R134a обладает таким же эффектом глобального потепления, как и 6 1300 килограммов СО2, хотя современные оценки показывают, что доля влияния выбросов фреонов на изменение климата в обозримом будущем составит не более 2 % от общего воздействия на него со стороны всех остальных парниковых газов. Это активизировало усилия по поиску других хладагентов, которые не вносили бы вклада в глобальное потепление при попадании в атмосферу. Производители хладагентов не скрывают, что новые, продвигаемые сегодня на рынок хладагенты, играют роль переходных. Им на смену придут другие, возможно чуть лучше, но никто не гарантирует, что они надолго задержатся в холодильной промышленности. Когда международным сообществом будут осознаны эти проблемы, можно ожидать сильного давления на промышленность с целью сокращения выбросов парниковых газов. В связи с этим интерес специалистов привлекают возможности более широкого применения универсальных природных веществ, таких как аммиак, углеводороды, диоксид углерода и т.д. Применение природных рабочих хладагентов должно решать не только экологические проблемы, но и повышать уровень энергоэффективности холодильных машин и тепловых насосов. Особого внимания требует расширение применения аммиака. Аммиак по сравнению с углеводородами менее опасен /2/. Аммиак – высокотоксичное, пожаро и взрывоопасное вещество. В середине прошлого века во многих сферах холодильной отрасли его стали заменять другими хладагентами. На рынке появились синтетические галогенсодержащие углеводороды (хладоны), которые обещали полностью вытеснить аммиак из холодильной техники. Анализу достоинств и недостатков аммиака в сравнении с хладонами посвящено множество публикаций, но однозначного ответа на этот вопрос до сих пор нет. Определенно можно сказать лишь о том, что он не относится ни к озоноразрушающим веществам, ни к парниковым газам, что в условиях повсеместного вывода из потребления и тех и других делает аммиак приемлемой альтернативой как гидрохлорфторуглеродам, так и гидрофторуглеродам. Также благодаря высокому энергетическому КПД потенциал непрямого глобального потепления аммиака также сравнительно низок. Это газ обладает характерным едким запахом, что обеспечивает его высокий эффект предупреждения, он может определяться органолептически при концентрациях от 3 мг/м3, т. е. задолго до появления вредной для здоровья концентрации. Кроме того, аммиак легче воздуха, поэтому он быстро поднимается вверх и может быть сравнительно легко удален через систему вентиляции. Аммиак практически нерастворим в масле и очень интенсивно поглощается водой. Утечки аммиака из холодной системы легко обнаруживаются по запаху или с помощью лакмусовой бумаги. С черными металлами (сталь, чугун) аммиак не вступает в реакцию, но в присутствии влаги разъедает цинк, медь и медные сплавы. Оказывает вредное действие на человека – раздражает слизистые оболочки глаз, желудка, дыхательных путей, вызывает ожоги кожного покрова и спазмы дыхательных органов. Обладая резким запахом, аммиак распознается органами осязания человека при концентрации 0,0005%. При содержании аммиака в возду7 хе свыше 0,5% возможно отравление человека. При концентрации в воздухе от 16 до 27% аммиак образует взрывчатую смесь. Основные направления повышения безопасности аммиачного холодильного оборудования: - создание и применение новых установок с малым содержанием аммиака; - снижение аммиакоемкости действующих установок за счет частичной реконструкции (перевод на новые схемы, замена оборудования, замена систем непосредственного охлаждения на системы с промежуточным хладоносителем); - использование холодильных машин с малоемкими теплообменными аппаратами для охлаждения промежуточных хладоносителей; - применение новых хладоносителей, нейтральных к металлам, экологически безопасных; - оборудование выпускаемых холодильных машин устройствами и средствами автоматизации, позволяющими локализовать аммиак в случае разгерметизации холодильной машины; - снижение среднегодового рабочего давления (давления конденсации хладагента) за счет максимального использования естественного холода; - обеспечение необходимого уровня контроля параметров, автоматической защиты и управления; - разработка подсистем, обеспечивающих снижение выбросов аммиака при разгерметизации холодильных установок; - создание агрегатированного холодильного теплообменного и емкостного оборудования, полностью оснащенного современными средствами контроля и защитной автоматики /2/. Холодильные установки распределительных холодильников поддерживают несколько различных температур кипения. При работе холодильной установки на несколько температур кипения узлы испарительных систем выполняют обычно независимыми друг от друга. Относительно низкую температуру кипения (ниже минус 25 0С) обычно получают с помощью двухступенчатого агрегата, состоящего из двух одноступенчатых компрессоров и индивидуального промсосуда. Однако в последние годы получили распространение так называемые компаундные схемы, в которых циркуляционные ресиверы, работающие при более высоких давления кипения, используют одновременно и как промежуточные сосуды для ступеней, работающих при более низких давлениях. Учитывая многообразие выполняемых функций, этот ресивер обычно называют компаундным. Термодинамически компаундная схема эквивалентна схеме многоступенчатого сжатия с полным промежуточным охлаждением, промежуточным сосудом без змеевика и промежуточными температурами, совпадающими с температурами кипения, которые поддерживаются в охлаждаемых объектах. Применение компаундных схем позволяет отказаться от промежуточных сосудов, создающих определенную опасность гидравлического удара для компрессора ступени высокого давления, а также использовать компрессоры одноступенчатого сжатия, что упрощает систему автоматического управления и делает ее более надежной. 8 Достоинствами компаундной холодильной установки являются упрощение схемы, уменьшение числа аппаратов (промсосудов), сокращение длины трубопроводов, количества арматуры, приборов автоматики, возможность применения однотипных компрессоров, а значит и однотипных запасных частей, расходных материалов. По сравнениюстрадиционной эта схема имеет ряд преимуществ: -уменьшается число единиц оборудования, длина коммуникационных трубопроводов, количество арматуры и приборов автоматики; -снижаются капитальные затраты, а в ряде случаеви эксплуатационные; -упрощается техническое обслуживание. Капитальные затраты на холодильные установки со схемой типа компаунд для всего ряда холодильников в среднем на 18,5% меньше, чем при традиционной схеме /3, с. 211/. Поршневые компрессоры – компрессоры объемного действия, рабочие органы которых выполнены в виде поршней, перемещающихся прямолинейно и возвратно-поступательно в цилиндрах. Поршневые компрессоры считаются наиболее популярным типом среди многообразия компрессоров, которые нашли применение во всех сферах холодоснабжения. Работают они на хладагентах, которые требуют относительно небольшого объема цилиндров и конденсирующихся при относительно высоком давлении. Поршневые компрессоры, как правило, отлично “потребляют" хладагенты R12, R22, R500, R502 и R717 (аммиак), а также их заменители, безопасные для окружающей среды. Из-за ограниченного диаметра отверстия в клапане поршневой компрессор не в состоянии работать экономично с хладагентами низкого давления. Ведь им необходима большая объемная производительность на единицу холодопроизводительности. Производят поршневые компрессоры с диапазоном потребляемой мощности от 90 Вт (небольшой бытовой агрегат) до 1000 кВт и более (большие промышленные установки). Повсеместное применение поршневых компрессоров в холодильной технике объясняется экономичностью их изготовления, длительным сроком службы и высоким КПД в широком диапазоне рабочих условий. В сравнении с другими типами холодильных компрессоров, поршневые компрессоры обладают: - небольшими габаритами; - сравнительно малым весом; - простотой конструкции компрессора; - неприхотливостью и безотказностью работы холодильного компрессора; - возможностью быстрого технического обслуживания и даже ремонта прямо на месте. И конечно, преимуществом, привлекающим большую часть конечных покупателей, является дешевизна поршневых холодильных компрессоров. 9 Поршневые компрессоры могут быть простого и двойного действия. В компрессорах простого действия сжатие пара происходит только по одну сторону поршня, а в компрессорах двойного действия пар сжимается попеременно по обе стороны поршня, т. е. дважды за один оборот коленчатого вала. Компрессор простого действия обычно бескрейцкопфного типа, в котором поршень приводится в действие шатуном, соединенным с коленчатым валом. Шатун и коленчатый вал расположены в герметичном картере. В компрессоре двойного действия картер обычно открытого типа, изолирован от хладагента, имеющегося в системе. В данном случае поршень приводится в действие штоком, соединенным с крейцкопфом, который в свою очередь приводится в действие шатуном, соединенным с коленчатым валом. Непрактично использовать компрессор двойного действия в установках небольшого размера из-за сложности его конструкции. Поэтому компрессоры этого типа нашли распространение только в больших промышленных установках, Стоимость компрессора двойного действия значительно выше стоимости компрессора простого действия, но он более доступен для обслуживания, ток как его картер изолирован от хладагента в системе. Основной недостаток компрессора этого типа заключается в том, что уплотнение штока подвергается попеременному воздействию давления всасывания и нагнетания, а сальник коленчатого вала в компрессоре простого действия испытывает только воздействие давления всасывания. Это серьезный недостаток, так как намного сложнее поддерживать герметичность уплотнения штока, совершающее возвратно-поступательное движение в компрессоре двойного действия, чем герметичность уп-лотнения вращающегося вала в компрессоре простого действия. Поршневые компрессоры простого действия отличаются большим разнообразием конструкций в зависимости от назначения. Как указывалось раньше, они классифицируются на сальниковые, герметичные и бессальниковые. Все поршневые компрессоры, работающие на аммиаке, сальникового типа, а работающие на галоидзамещенных хладагентах чаще всего герметичного или бессальникового типа, в особенности компрессоры малой и средней производительности. Производительность компрессора зависит от количества и расположения цилиндров, типа поршней, типа и расположения клапанов, частоты вращения коленчатого вала и скорости хода поршня, диаметра цилиндра и длины хода поршня, типа коленчатого вала, способа смазки и др. Повсеместное применение поршневых компрессоров в холодильной технике объясняется экономичностью их изготовления, длительным сроком службы и высоким КПД в широком диапазоне рабочих условий /4/. Испарительные конденсаторы получили широкое применение для аммиачных и хладоновых холодильных машин в большом интервале производительности. Для районов с сухим климатом эффективными являются испарительные конденсаторы, представляющие собой по существу комбинацию конденсатора и 10 вентиляторной градирни, которые позволяют получать относительно низкую температуру конденсации хладагента при сравнительно высокой температуре атмосферного воздуха и значительно сократить расход воды. Вода, как и при оборотном водоснабжении, насосом подается в испарительный конденсатор, где, орошая теплопередающую поверхность, отводит теплоту конденсации и стекает в поддон. В противоток воде пленкой, стекающей по теплопередающей поверхности, движется воздух (подаваемый вентилятором ), который отводит теплоту от воды. В результате теплообмена испаряется часть воды и нагревается воздух. Смесь водяного пара и воздуха удаляется из аппарата. Температуры воды и воздуха изменяются по мере движения в аппарате, но температура воды изменяется незначительно (в пределах 2 К), поэтому при тепловом расчете ее принимают постоянной /5/. Испарительные конденсаторы компактны, содержат небольшое количество воды в системе и требуют малого расхода воды. Например, с учетом испарения и уноса расход воды составляет не более 8 % от расхода воды в установке с конденсаторами водяного охлаждения такой же производительности. При температуре воздуха ниже 0 °С испарительный конденсатор может работать как воздушный без подачи воды. Использование испарительных конденсаторов позволяет экономить воду по сравнению с конденсаторами водяного охлаждения, получать относительно низкую температуру конденсации при сравнительно высокой температуре атмосферного воздуха. По экономическим показателям испарительные конденсаторы имеют преимущество по отношению к конденсаторам другого вида охлаждения во всех климатических зонах, но особенно в зоне с жарким и сухим климатом. Конденсаторы типа МИК рекомендованы к применению в составе промышленных холодильных систем на всех типах хладагентов. Наиболее широко такие конденсаторы применяются в составе аммиачных установок. Конструкция испарительных конденсаторов типа МИК прошла испытания и доработана силами инженеров фирмы «Химхолодсервис». Они развивают серию конденсаторов типа МИК, хорошо зарекомендовавших себя в промышленной эксплуатации. Проведенная модернизация испарительных конденсаторов позволила увеличить плотность теплового потока за счет оптимизации теплопередающей поверхности (конструкции пучка), улучшения раздачи хладагента, исключения подтопления нижних рядов труб жидким аммиаком и улучшения аэродинамических характеристик аппаратов. В отличие от других отечественных аппаратов, изготавливаемых в настоящее время или выпускавшихся ранее, типоразмерный ряд данных конденсаторов состоит из 24 моделей МИК с четырьмя градациями по уровню шума: нормальный (тип Н); с пониженным уровнем шума (П); малошумный (М) и особо малошумный (ОМ) /5/. Технические характеристики испарительных конденсаторов типа МИК приведены в таблице 1.1 /5/. 11 Таблица 1.1 – Технические характеристики испарительных конденсаторов Марка аппарата МИК1100-Н МИК2200-Н МИК3300-Н МИК4400-Н МИК5500-Н МИК6600-Н МИК1100-П МИК2200-П МИК3300-П МИК4400-П МИК5500-П МИК6600-П МИК1100-М МИК2200-М МИК3300-М МИК4400-М МИК5500-М МИК6600-М Номинальный тепловой поток Q0 , кВт Площадь Расход поверх- воздуности ха теплооб(обмена щий) 2 S, м G, м3/ч Расход циркулирующей воды Gц , м3/ч Расход свежей воды Gсв, м3/ч Количество вентиляторов nв, шт Мощность P, кВт Масса ,кг 280 105,5 18500 30 0,4 1 х 630 2,2 1400 560 211,0 37000 60 0,75 2 х 630 4,4 2800 840 316,5 55500 90 1,15 3 х 630 6,6 4300 1120 422,0 74000 120 1,5 4 х 630 8,8 5600 1400 527,5 92500 150 1,85 5 х 630 11,0 6900 1680 633,0 111000 180 2,25 6 х 630 13,2 8300 213 105,5 12250 30 0,4 1х 630 1,1 1400 426 211,0 24500 60 0,75 2 х 630 2,2 2800 639 316,5 36750 90 1,15 3 х 630 3,3 4300 852 422,0 49000 120 1,5 4 х 630 4,4 5600 1065 527,5 61250 150 1,85 5 х 630 5,5 6900 1278 633,0 73500 180 2,25 6 х 630 6,6 8300 176 105,5 9600 30 0,4 1х 630 0,55 1400 352 211,0 19200 60 0,75 2 х 630 1,1 2800 528 316,5 28800 90 1,15 3 х 630 1,65 4300 704 422,0 38400 120 1,5 4 х 630 2,2 5600 880 527,5 48000 150 1,85 5 х 630 2,75 6900 1056 633,0 57600 180 2,25 6 х 630 3,3 8300 Габаритный чертеж конденсатора типа МИК показан на рисунке 1.1. Возможно любое, в зависимости от требований проекта, исполнение аппарата по расположению патрубков хладагента и воды. 12 Рисунок 1.1 – Габаритный чертеж конденсатора типа МИК Для отвода теплоты и влаги из охлаждаемых помещений и технологических аппаратов в них устанавливают теплообменные аппараты – батареи или воздухоохладители. Охлаждающие приборы батарейного охлаждения должны обеспечить отвод всех теплопритоков, проникающих в помещение и возникающих в нем, чтобы средняя температура воздуха помещения оставалась на одном уровне. В то же время влияние внешних теплопритоков на колебания температуры и влажности воздуха в помещении и на равномерность распределения температур по объему помещения будет наименьшим, если охлаждающие приборы будут размещены на пути теплопритоков в охлаждаемое помещение. Для снижения аммикоемкости проектируемых систем в последнее время наблюдается тенденция при выборе камерного оборудования отдавать предпочтение воздухоохладителям (если это возможно по технологическим условиям). Наиболее авторитетным производителем теплообменного оборудования является фирма «Альфа лаваль», одной из последних разработок которой являются воздухоохладители серии Ceiling Эти агрегаты с двумя возможными значениями расхода воздуха используются в холодильных камерах объемом от 100 до 800 м³ предназначенных для хранения свежих и замороженных продуктов. Агрегаты сконструированы с учетом требовании простоты технического обслуживания и быстрого доступа ко всем узлам. В этой серии выпускаются воздухоохладители непосредственного кипения, аммиачные воздухоохладители с насосной подачей и рассольные воздухоохладители. Теплообменник этих воздухоохладителей изготовлен из медных труб с внутренним оребрением номинального диаметра 12 мм (в испарителях непосредственного кипения) или из гладких стальных труб номинального диаметра 16 мм (в рассольных воздухоохладителях или в аммиачных воздухоохладителях с насосной подачей). Трубы имеют гофрированные алюминиевые ребра. Корпус воздухоохладителя изготовлен из предварительно окрашенных алюминиевых панелей (цвет RAL 9010) со специальным покрытием. Вентиляторы оборудованы трехфазным электродвигателем, питающимся от сети 400 В. 50 Гц. Электродвигатели обеспечивают 2 частоты вращения вентилятора (частота вращения 1300 об/мин при стандартном подключении 13 треугольником и 970 об/мин при подключении звездой). Степень защиты IP 54, соответствующая требованиям DIN 40050. Двигатели имеют низкое энергопотребление и оборудованы встроенными термореле, которые надежно защищают двигатель от перегрева. В качестве дополнительного оборудования с воздухоохладителями поставляется электрический нагреватель системы оттаивания. Специальные исполнения и принадлежности воздухоохладителей серии Ceiling: - защитное покрытие теплообменника (с трехлетней гарантией); - электрофоретическое покрытие; - трубы из нержавеющей стали; - однофазные электродвигатели, питающиеся от сети 230В, 50 Гц; - дополнительный перегрев; - кабели для электродвигателей; - изолированный поддон для сбора конденсата; - корпус из нержавеющей стали /6/. Изображение воздухоохладителей серии Ceiling показано на рисунке 1.2 Рисунок 1.2 – Воздухоохладители серии Ceiling 14 Технические характеристики воздухоохладителей серии Ceiling BFG приведены в таблице 1.2 /6/. Таблица 1.2 – Воздухоохладители серии Ceiling BFG Модель BFGE402B4 BFGE402C4 BFGE403B4 BFGE403C4 BFGE404B4 BFGE404C4 BFGE405B4 BFGE405C4 Холодопроизводительность, кВт 9,98 12,84 15,06 19,28 20,01 25,75 25,05 32,3 Расход воз- Длина Плодуха, м3/ч струи щадь возтеплодуха, обмем на, м2 7400 7110 11100 10660 14800 14210 18500 17760 2×18 2×17 2×22 2×21 2×28 2×25 2×29 2×28 67,5 101,2 101,2 151,9 135 202,5 168,7 253,1 Объем труб, дм3 Вентиляторы, шт 7,1 10,6 10,6 15,9 14,1 21,1 17,6 26,4 2×400 2×400 3×400 3×400 4×400 4×400 5×400 5×400 Потребляемая мощьн ость, кВт 400 400 600 600 800 800 1000 1000 По назначению ресиверы делятся на линейные, циркуляционные, защитные, компаундные и дренажные. Назначением линейного ресивера является освобождение конденсатора от жидкого хладагента и обеспечение равномерной подачи его на регулирующую станцию. Применяют только ресиверы проходного типа горизонтального исполнения. Линейный ресивер является общим элементом для холодильной установки, и количество их должно быть минимальным. Циркуляционные ресиверы применяют в насосных, циркуляционных схемах подачи хладагента в испарительную систему. Этот ресивер обеспечивает устойчивую работу аммиачных насосов. Узел циркуляционного ресивера может иметь несколько вариантов исполнения: горизонтальный циркуляционный ресивер не выполняющий функции отделения жидкости, он дополняется устанавливаемым над ним отделителем жидкости; вертикальный циркуляционный ресивер выполняющий функцию отделителя жидкости; горизонтальный циркуляционный ресивер, совмещающий функции отделителя жидкости. Дренажные ресиверы предназначены для выпуска в них жидкого хладагента при ремонте основных аппаратов и оттаивании снеговой шубы с батарей непосредственного испарения. Компаундный ресивер может выполнять функции линейного, циркуляционного и дренажного ресиверов, промсосуда и отделителя жидкости. ЗАО «Компрессор» выпускает ресивера, которые представлены на рисунках 1.3, 1.4, 1.5. 15 Рисунок 1.3 – Ресивер типа РД По сравнению с ранее выпускаемыми ресиверами новые сосуды имеют расширенные функциональные возможности, существенно увеличена номенклатура изделий, как в сторону увеличения, так и в сторону уменьшения вместимости /8/. Линейно-дренажные ресиверы РЛД в холодильных установках может выполнять функции как линейного, так и дренажного ресивера, внешний вид его представлен на рисунке 1.4. Линейно-дренажные ресиверы типа РЛД комплектуются приборами защиты по уровню жидкости: - реле для предупредительной сигнализации о достижении максимального уровня; - реле для предупредительной сигнализации о минимальном уровне. На РЛД должны быть установлены: - предохранительные клапаны; -моновакуумметр; - визуальный указатель уровня хладагента; - запорная арматура на патрубках; - колонка с двумя датчиками-реле уровня; Для контроля исправности датчиков реле уровня к колонке должен присоединяться проверочный жидкостной трубопровод высокого давления. 16 Рисунок 1.4 –Линейно-дренажные ресиверы РЛД Компаундно-циркуляционные ресивер также как РЦЗ и РЛД в составе многоступенчатой холодильной установки выполняет функции нескольких сосудов. Количество функций зависит от схемного решения холодильной установки. При их минимальном числе ресивер РКЦ является: - компаундным; -циркуляционным (при насосной схеме подачи жидкого аммиака в испарительные аппараты, работающие при промежуточной температуре кипения хладагента); - отделителем жидкости (для отделения частиц жидкого аммиака от всасываемых компрессором паров); - промежуточным сосудом (для промежуточного охлаждения паров аммиака, нагнетаемых ступенью низкого давления в двухступенчатых схемах). Исходя из назначения ресивера типа РКЦ, его выбор для конкретной холодильной установки должен основываться на расчете вместимости, при которой обеспечивается безопасная работа компрессоров, безопасная работа насосов хладагента и барботера. Чтобы не было уноса капель жидкости вместе с паром, принимаемые в качестве компаундных ресиверы РКЦ, выбранные по вместимости, должны быть проверены: - на выполнение ими функции отделителя жидкости, т. е. по допустимой скорости движения пара, при этом допустимая скорость движения пара должна быть меньше или равна частному от деления произведения скорости осаждения капель аммиака (м/с) на удвоенное расстояние (м) между патрубками ресивера для входа двухфазного потока, поступающего из охлаждающих приборов, и выхода пара, направляющегося в компрессор, на диаметр ресивера; - по допустимой объемной подаче пара через барботер. 17 Компаундно-циркуляционные ресиверы типа РКЦ (совмещающие функции отделителя жидкости) комплектуются приборами защиты по уровню жидкого аммиака: - двумя сдублированными реле уровня, отключающими компрессоры при достижении верхнего предельно допустимого уровня аммиака, с предаварийной сигнализацией; - реле для предупредительной сигнализации об опасном повышении уровня аммиака; - реле для предупредительной сигнализации о минимальном уровне аммиака. Внешний вид ресивера РЦЗ приведен на рисунке 1.5. Рисунок 1.5 – Компаундно - циркуляционные ресивер РКЦ На РКЦ должны быть установлены: - предохранительные клапаны; -мановакуумметр; - визуальный указатель уровня аммиака; - запорная арматура на патрубках; - колонка с четырьмя датчиками-реле. При работе машины на хладагентах, ограничено растворяющих в себе смазочное масло, последнее уносится из компрессора в систему, оседает на стенках теплообменных труб аппаратов и ухудшает их работу. Для удаления масла из системы в машинах, работающих на таких хладагентах как R717, служат маслоотделители и маслосборники. Маслоотделители в холодильных машинах и установках служат для улавливания масла, уносимого хладагентом из компрессора. Применение маслоотделителя позволяет повысить эффективность теплообменных аппаратов установки, работающих на ограниченно растворяющихся в маслах хладагентах (R717,R22 и пр.). В холодильной установке вместе с хладагентом могут находиться газы, не конденсирующиеся при тех температурах и давлениях, которые соответствуют 18 работе установки. Основной составной частью этих неконденсирующихся газов является воздух. Кроме воздуха в системе могут быть и газы — продукты частичного разложения масла и хладагента. Воздух попадает в систему холодильной установки различными путями: некоторое количество воздуха остается при недостаточно тщательном его удалении после вскрытия системы; воздух проникает в компрессоры, аппараты и трубопроводы при понижении давления в системе ниже атмосферного давления через течи соединений и при высоком давлении в системе путем диффузии через пористые материалы прокладок и сальников. Для удаления воздуха из системы в холодильных установках устанавливается воздухоотделители. Воздухоотделители предназначаются для удаления из системы неконденсирующихся газов с наименьшими потерями хладагента. Их действие основано на конденсации хладагента из паровоздушной смеси, отбираемой в верхних точках конденсаторов, с последующим сбросом несконденсировавшегося газа через сосуд с водой для аммиачных установок и сосуд с маслом, для фреоновых. В данной курсовой принимается воздухоотделитель марки Я10-ЕВО /8, с. 356-357/. Для ускорения процесса расслоения маслоаммиачной смеси используют гидроциклоны. При этом происходит непрерывный выпуск из системы масла и механических загрязнений. Для организации устойчивой работы аммиачного насоса и уменьшения замасливания испарительной системы рекомендуется установка гидроциклона после аммиачного насоса. Гидроциклоны выпускаются промышленностью. Они рассчитаны на максимальную подачу. При этом скорость жидкости в питающем патрубке насоса составляет 6÷8 м/с. Гидравлическое сопротивление аппарата не превышает 30÷35 кПа. При увеличении скорости гидравлические потери возрастают, а коэффициент разделения снижается. Для поддержания скорости в указанных пределах устанавливают параллельно два или несколько гидроциклонов /3, с. 356/. Насосы это гидравлические машины, предназначенные для перемещения жидкостей. Для циркуляции хладоносителей применяются большей частью центробежные насосы. Во время подготовки их к пуску необходимо проверить исправность и подключение контрольно-измерительных приборов, наличие смазки на подшипниках, исправность соединительной муфты, заземление электродвигателя и пускателя. Все посторонние предметы, создающие помехи пуску и работе двигателя и насоса, следует убрать. Перед пуском насос и всасывающий патрубок должны быть залиты рассолом, при этом вентиль для спуска воздуха на крышке насоса открывают и выпускают воздух из корпуса насоса. Заливают рассол следующими способами: открывают вентиль на перепускной линии из нагнетательного трубопровода (вакуумметр при этом должен быть перекрыт); или вручную, через воронку. При охлаждении подшипников и сальников перекачиваемой жидкостью следует открыть краны на подающих трубопроводах. Перед пуском насоса желательно провернуть его вручную, чтобы убедиться в отсутствии помех. 19 Центробежные насосы можно пускать при закрытой задвижке на нагнетании. Во время пуска необходимо открыть задвижку на всасывающем трубопроводе, кран у манометра и нажать кнопку «пуск» двигателя. Когда насос наберет полное число оборотов, а манометр покажет соответствующее давление, постепенно открывают задвижку на напорном трубопроводе до получения требуемой производительности насоса по расходомеру. Чтобы не допустить перегрузки электродвигателя, следует наблюдать за амперметром и манометром во время открывания нагнетательной задвижки. Для нормальной работы насоса характерен почти бесшумный ход. При остановке центробежного насоса медленно закрывают задвижку на напорном трубопроводе, переводя насос на холостой ход, и выключают двигатель. После этого закрывают всасывающую задвижку и краны на манометрах и трубопроводах, подводящих воду или рассол для охлаждения подшипников. Насосы для хладагентов. Специальные герметичные насосы применяют для перекачки жидкого аммиака в насосно-циркуляционных схемах холодильных установок. Конструкция насосов исключает утечки хладагента. Элементы встроенного электродвигателя отделены от перекачиваемой жидкости тонкостенными (0,5 мм) гильзами. Охлаждение электродвигателя и смазка подшипников производятся перекачиваемой жидкостью. Серийный выпуск насосов типа ЦГ для аммиачных холодильных установок был налажен на Кишиневском заводе герметичных насосов «CRIS» SRL. Центробежные аммиачные насосы должны иметь подпор жидкости не менее 1,5 м, который исключает возникновение процесса вскипания жидкого аммиака перед насосом (эффект кавитации). Для создания подпора ось всасывающего патрубка насоса должна быть ниже минимально возможного уровня в циркуляционном ресивере на данную величину, а гидравлическое сопротивление всасывающей линии должно быть минимальным. Машинное отделение должно располагаться по возможности ближе к охлаждаемым объектам и отвечать определенным требованиям, зависящим от свойства хладагента, - токсичности, горючести и взрывоопасности. Наиболее жесткие требования предъявляют к помещения аммиачной холодильной установки. Так, машинное отделение аммиачной холодильной установки может располагаться в отдельно стоящем здании, в пристройке к зданию холодильника или одноэтажному производственному зданию. Оно может быть встроенным в холодильник или в одноэтажное производственное здание, от помещений которых оно должно быть отделено противопожарными стенами, не имеющих проемов. Машинное отделение должно иметь не менее двух выходов, максимально удаленных друг от друга, один обязательно непосредственно наружу, а второй возможен через тамбур- шлюз с подпором воздуха в помещение пульта управления (если оно имеет выход наружу) или в коридор подсобного помещения компрессорного цеха, имеющий выход наружу. Звукоизолированное помещение пульта управления для дежурного персонала, смежное с машинным отделением, оборудуют проемом с герметичным остеклением площадью не более 3м2 в стене, разделяющей их. При этом в помещении пульта поддерживают избыточное давление воздуха, препятствующее проникновению в него воздуха из машинного от20 деления. Общая длина пути по проходам из любой точки машинного отделения до двери должна быть не более 30 м. Аппаратное отделение, смежное с машинным, должна иметь еще выход наружу. Машинное отделение обычно объединяют со вспомогательными помещениями, обеспечивающими работу холодильной установки и санитарно-бытовые условия работы персонала компрессорного цеха. Эти помещения, отделенные несгораемой стеной, имеют выход через отдельный коридор, связанный дверью с машинным отделением через тамбур-шлюз и имеющий выход наружу. При машинном отделении может находиться блок электроснабжения цеха, отделенный несгораемой стеной; помещение для трансформаторов, электрораспределительных устройств и электрощита должны иметь выход непосредственно наружу. Ограждающие конструкции здания машинного отделения должны иметь легкосбрасываемые элементы (окна, двери и др.) общей площадью не менее 0,05 м2 на 1 м3 отделения. Оконные перекрытия должны быть застеклены обычным оконным стеклом, а высота подоконников не должна превышать 1,2м. Двери должны открываться в сторону выхода. Отметка пола машинного отделения и сообщающихся с ним через коридор помещений не должна быть ниже уровня прилегающей территории. Если эта отметка выше уровня территории, то на выходе из отделения выполняют площадку со ступенями. При размещении оборудования холодильной установки и технологических трубопроводов необходимо: максимально сокращать площадь, объем помещений, длину трубопроводов, обеспечивая при этом условия безопасного проведения работ по монтажу, техническому обслуживанию и ремонту оборудования и трубопроводов; предусматривать возможность расширения установки. Сокращение площади и объема помещений для холодильного оборудования достигается рациональным его размещением с учетом возможности работы оборудования на открытом воздухе, минимальных размеров проходов между выступающими частями оборудования, а также между ними и элементами здания, установленных правилами техники безопасности. Например, ширина основного прохода или расстояние от регулирующей станции до выступающих частей агрегата должны быть не менее 1,5м; ширина прохода между выступающими частями агрегатов допускается не менее 1м; ширина неосновного прохода между гладкой стеной и аппаратном должна быть не менее 0,8м; расстояние от внутренней колоны до выступающих частей оборудования допускается 0,7м при наличии других проходов требуемой ширины. В соответствии с правилами техники безопасности для обслуживания оборудования и арматуры на высоте 1,8 м от пола должна быть устроена площадка с ограждением и лестницей. Если имеется несколько единиц оборудования, расположенных рядом, то устраивают общую антресоль с ограждением и лестницами. Если длина площадки более чем 6м, то устанавливают лестницы на ее обоих концах. Высота поручней площадки и лестницы должны быть равными 1м. Расстояние между поручнями должно быть не более 2м. Высота закраин площадки должны быть не менее 15см. 21 Оборудование аммиачных холодильных установок принято размещать следующим образом: в машинном отделении – компрессорные агрегаты, горизонтальные кожухотрубные конденсаторы, защитные, циркуляционные, компаундные и дренажные ресиверы, промежуточные сосуды, насосы, центральную распределительную станцию; на открытой площадке (в климатических зонах с температурой воздуха зимой не ниже минус 400С ) вблизи машинного отделения – конденсаторы, линейные ресиверы, центральные маслоотделители, маслособиратели, градирни; в охлаждаемых помещениях – батареи и воздухоохладители; в производственных помещениях льдогенераторы, скороморозильные аппараты, фризеры. Водяные насосы оборотной системы водоснабжения размещают в машинном отделении, а на крупных установках в насосном отделении совместно с пожарными и хозяйственными насосами в блоке с конденсаторами и градирнями. Распределительные коллекторы камер могут располагаться не только в машинном отделении, но и в многоэтажных холодильниках на антресоли в грузовых коридорах, в одноэтажных на каждом этаже в специальных отапливаемых помещениях /9/. 22 2 Функциональная схема холодильной установки 2.1 Определение температуры конденсации хладагента Определим расчетную температуру наружного воздуха, t н. р °С по формуле (2.1) t н. р. = t ср. м. + (0,125 ÷ 0,15) ⋅ t а. м. , где t ср. м – температура среднемесячная самого жаркого месяца, °С . Принимаем для г. Волхов t ср. м = 17,2°С /10, с 57/; t а. м – температура абсолютного максимума, °С . Принимаем для г. Волхов t а. м = 38°С /10, с. 38/; 0,125 ÷ 0,15 – коэффициент. Для южных регионов равен 0,125 , для северных регионов и средней полосы 0,15 . Так как г. Волхов находится в средней полосе принимаем значение коэффициента 0,15 /3, с. 117/. t н. р. = 17,2 + 0,15 ⋅ 38 = 22,9°С. В данном курсовом проекте выбираем к установке испарительные конденсаторы. Испарительные конденсаторы отличаются длительным сроком эксплуатации и практически не требуют особого сервисного обслуживания благодаря простоте и доступности конструкции. Замене подлежат в основном распылительные форсунки, но они находятся в доступных местах и не требуют никакого инструмента для замены. Благодаря компактным размерам конденсаторы легко транспортируются, что упрощает их доставку на объект, ведь их можно перевезти самым обычным грузовым транспортом. Испарительные конденсаторы компактны, содержат небольшое количество воды в системе и требуют малого расхода воды. Например, с учетом испарения и уноса расход воды составляет не более 8% от расхода воды в установке с конденсаторами водяного охлаждения такой же производительности. При температуре воздуха ниже 0°С испарительный конденсатор может работать как воздушный без подачи воды. Использование испарительных конденсаторов позволяет экономить воду по сравнению с конденсаторами водяного охлаждения, получать относительно низкую температуру конденсации при сравнительно высокой температуре атмосферного воздуха. Определим температуру конденсации для испарительного конденсатора t к ,°C , по формуле (2.2) t к = t ′ + ∆t k , где ∆t k – разность температур в конденсаторе °С . ∆t k = 10 ÷ 20°C /11, с. 188/. Принимаем ∆t k = 12°C ; t ' – температура мокрого термометра, °С . Температуру мокрого термометра определим, используя h-d диаграмму для влажного воздуха при температуре наружного воздуха t н. р = 22,9°C и относительной влажности самого жаркого месяца в 15ч ϕ = 60% /10, с. 38/. Тогда температура мокрого термометра t ' = 18°С . Определяем температуру конденсации t к ,°C , согласно формуле (2.2) 23 t k = 18 + 12 = 30°C. Определим первую температуру кипения t 01 ,°С , по формуле t 01 = t пм1 − θ 01 , (2.3) где t пм1 – температура воздуха в помещении с воздухоохладителями, работающими на первую температуру кипения, °С . t пм1 = −10°С (задано); θ 01 – средний логарифмический перепад температур для первой температуры кипения, °С . Для воздухоохладителей θ 01 = 6 ÷ 8°C /12, с. 228/. Принимаем θ 01 = 6°C . t 01 = −10 − 6 = −16°C. Тогда перепроверим средний логарифмический перепад температур для первой температуры кипения θ 01 ,°C , по формуле θ 01 = t в011 − t в012 ln t в011 − t 01 (2.4) , t в012 − t 01 где t в01 – температура воздуха на входе в воздухоохладитель для первой температуры кипения, °С ; t в01 – температура воздуха на выходе из воздухоохладителя для первой температуры кипения, °С . 1 2 t в011 = t пм1 + ∆t в01 , 2 (2.5) где ∆t в01 – переохлаждение воздуха в воздухоохладителях, °С . ∆t в01 = 2 ÷ 4°С /12, с. 228/. Принимаем ∆t в01 = 2°С . 2 = −9°С , 2 = t в011 − ∆t в01 , t в011 = −10 + t в012 (2.6) t в012 = −9 − 2 = −11°С , θ 01 = − 9 − (−11) = 6°С. − 9 − (− 16 ) ln − 11 − (− 16 ) Определим вторую температуру кипения t 02 ,°С , по формуле t 02 = t пм 2 − θ 02 , (2.7) где t пм 2 – температура воздуха в помещении с воздухоохладителями работающими на вторую температуру кипения, °С . t пм 2 = −30°С (задано); θ 02 – средний логарифмический перепад температур для второй температуры кипения, °С . Для воздухоохладителей θ 02 = 6 ÷ 8°C /12, с. 228/. Принимаем θ 02 = 8°C . t 02 = −30 − 8 = −38°C. Определим средний логарифмический перепад температур для второй температуры кипения θ 02 ,°C , по формуле 24 θ 02 = t в021 − t в022 ln t в021 − t 02 (2.8) , t в022 − t 02 где t в02 – температура воздуха на входе в воздухоохладитель для второй температуры кипения, °С ; t в02 – температура воздуха на выходе из воздухоохладителя для второй температуры кипения, °С . 1 2 t 02 в1 = t пм 2 ∆t в02 + , 2 (2.9) где ∆t в02 – охлаждение воздуха в воздухоохладителях, °С . ∆t в02 = 2 ÷ 4°С /12, с. 228/. Принимаем ∆t в02 = 4°С . 4 = −28°С , 2 − ∆t в02 , t в021 = −30 + t в022 = t в021 (2.10) t в022 = −28 − 4 = −32°С , θ 02 = − 28 − (− 32 ) = 8°С. − 28 − (− 38) ln − 32 − (− 38) 2.2 Расчет числа ступеней сжатия. Составление функциональной схемы Находим давления конденсации Pk , МПа и кипения, соответственно P01 , МПа и P02 , МПа по таблице для насыщенного пара хладагента /13, с. 23-25/ Рк = 1,1675МПа; Р01 = 0,2264 МПа, Р02 = 0,0797 МПа. Для выбора функциональной схемы холодильной установки необходимо определить отношение давлений конденсации и кипения хладагента π 1 и π 2 , для первой и второй температуры кипения соответственно находим по формулам Рк , Р01 1,1675 π1 = = 5,15, 0,2264 π1 = (2.11) Принимаем одноступенчатое сжатие, так как степень сжатия меньше 9. Рк , Р02 1,1675 π2 = = 14,6. 0,0797 π2 = (2.12) Для второй температуры кипения принимаем двухступенчатое сжатие, так как степень сжатия больше 9. Составляем функциональную схему холодильной установки холодильника. 25 На данном холодильнике принимаем компаундную схему на две температуры кипения (минус 16°С и минус 38°С) с насосным способом подачи аммиака в испарительную систему. Изображение схемы представлено на рисунке 2.1. 4 1 2 6 6 из ИС 7 в ИС 8 3 5 8 1 – компрессор на температуру кипения минус 16ºС; 2 – конденсатор; 3 – линейный ресивер; 4 – компрессор на температуру кипения минус 38ºС; 5 – циркуляционный ресивер; 6 – регулирующий вентиль; 7 – компаудный ресивер; 8 – аммиачный насос; ИС – испарительная система. Рисунок 2.1 – Функциональная схема холодильной установки Принцип действия холодильной установки следующий. Жидкий холодильный агент из конденсатора сливается в линейный ресивер. Из линейного ресивера холодильный агент поступает в распределительную станцию. После распределительной станции поток дросселируется в компаундный ресивер. Дросселирование происходит до промежуточного давления, соответствующего температуре кипения t 01 = −16°C . При данной температуре часть холодильного агента аммиачным насосом подается в испарительную систему 1. Другая часть холодильного агента дросселируется в циркуляционный ресивер. Дросселирование происходит до давления, соответствующего температуре кипения t 02 = −38°C . При данной температуре холодильный агент аммиачным насосом подается в испарительную систему 2. Из испарительной системы 2 парожидкостная смесь поступает обратно в циркуляционный ресивер, где происходит разделение потока на паровую и жидкостную фазы. Жидкость поступает в аммиачный насос, а пар на компрессор работающий на температуру кипения минус 38ºС, где сжимается до промежуточного давления. Для защиты компрессора от 26 влажного хода предусматривается, что циркуляционный ресивер выполняет функции отделителя жидкости. Сжатый до промежуточного давления холодильный агент поступает в барбатер компаундного ресивера, где охлаждается до промежуточной температуры t 01 = −16°C . Компаундный ресивер в этом случае выполняет роль промсосуда. В компаундный ресивер поступает и парожидкостная смесь из испарительной системы 1. Происходит разделение потока на паровую и жидкостную фазы, т.е. компаундный ресивер должен выполнять и функции отделителя жидкости. Жидкость поступает в аммиачный насос испарительной системы 1, а пар смешивается с потоком пара, поступившим из компрессора работающего на температуру кипения минус 38ºС и холодильным агентом, испарившимся в компаундном ресивере, и подается на компрессор работающий на температуру кипения минус 16ºС, где сжимается до давления конденсации. После компрессоров пар аммиака нагнетается в конденсатор, конденсируется, сливается в линейный ресивер и цикл повторяется. 2.3 Построение и расчет цикла в lnp-h диаграмме Для построения термодинамических циклов для температуры кипения минус 16ºС и для температуры кипения минус 38ºС определим следующие параметры. Перегрев пара во всасывающем трубопроводе компрессора для температуры кипения минус 16ºС составляет ∆tвс1 ≥ 5°C /9, с. 52/. Принимаем ∆t вс1 = 10°C . Перегрев пара во всасывающем трубопроводе компрессора для температуры кипения минус 38ºС составляет ∆tвс 2 ≥ 10°C /9, с. 52/. Принимаем ∆t вс 2 = 10°C . Построение цикла компаундной схемы представлено в (Приложении А). Параметры точек цикла сносим в таблицу 2.1 Изображение цикла показано на рисунке 2.2. 27 р,МПа рк, tк 5 7 4 ро1, tо1 6 2 3" ро2, tо2 8 1" 3 1 h, кДж/кг Рисунок 2.2 – Цикл компаудной аммиачной холодильной установки на две температуры кипения (приложение А) Таблица 2.1 – Параметры узловых точек цикла № точки 1 1” 2 3 3” 4 5’ 6 7’ 8 Давление Р, МПа 0,0797 0,0797 0,2264 0,2264 0,2264 1,1675 1,1675 0,2264 0,2264 0,0797 Температура t, ºС -28 -38 40 -6 -16 120 30 -16 -16 -38 Энтальпия h, кДж/кг 1434,9 1408,3 1566,6 1465,8 1439,1 1727,5 337,5 337,5 125,8 125,8 Удельный объем υ, м3/кг 1,5 1,4 0,69 0,57 0,54 0,155 0,097 0,1 Определим удельную холодопроизводительность для температуры кипения минус 16ºС q001 , кДж по формуле кг q001 = h3'' − h6 , (2.13) 28 где h3 – энтальпия аммиака в точке 3” термодинамического цикла, // h3// = 1439,1 кДж (таблица 2.1); кг кДж кг h6 – энтальпия аммиака в точке 6 термодинамического цикла, h6 = 337,5 кДж (таблица 2.1). кг q 001 = 1439,1 − 337,5 = 1101,6 кДж . кг Определяем работу цикла для температуры кипения минус 16ºС lц01 , формуле кДж , по кг lц01 = h4 − h3 , (2.14) кДж . кг где h3 – энтальпия аммиака в точке 3 термодинамического цикла, h3 = 1465,8 кДж (таблица 2.1); кг кДж . кг h4 – энтальпия аммиака в точке 4 термодинамического цикла, h4 = 1727,5 кДж кг кДж (таблица 2.1). кг lц01 = 1727,5 − 1465,8 = 261,7 кДж . кг Определим удельную холодопроизводительность для температуры кипения минус 38ºС, q002 , кДж по формуле кг q002 = h1'' − h8 , (2.15) где h1 – энтальпия аммиака в точке 1” термодинамического цикла, // h1// = 1408,3 кДж (таблица 2.1); кг h8 – энтальпия аммиака в точке 8 термодинамического цикла, h8 = 125,8 кДж (таблица 2.1). кг q 002 = 1408,3 − 125,8 = 1282,5 кДж . кг Определяем работу цикла для температуры кипения минус 38ºС lц02 , формуле lц02 = h2 − h1 , кДж кг кДж кг кДж , по кг (2.16) 29 где h1 – энтальпия аммиака в точке 1 термодинамического цикла, h1 = 1434,9 кДж (таблица 2.1); кг h2 – энтальпия аммиака в точке 2 термодинамического цикла, h2 = 1566,6 кДж (таблица 2.1). кг lц02 = 1566,6 − 1434,9 = 131,7 30 кДж . кг кДж . кг кДж . кг 3 Расчет и подбор холодильного оборудования 3.1 Расчет и подбор компрессорных агрегатов Определим количество циркулирующего аммиака для температуры кипения минус 16ºС G01 , кг кг , и для температуры кипения минус 38ºС G02 , , по формулам с с Q ⋅ρ (3.1) G01 = 01 01 , q 01 G02 = Q02 ⋅ ρ 02 , q 02 (3.2) где ρ 01 , ρ 02 – коэффициент транспортных потерь. Принимаем для температуры кипения минус 16ºС ρ 01 = 1,056 , для температуры кипения минус 38ºС ρ 02 = 1,094 /11, с. 80/; Q01 , Q02 – требуемая холодопроизводительность компрессоров для температуры кипения минус 16°С и для температуры кипения минус 38°С, кВт . Q01 = 65кВт , Q02 = 165кВт (задано). 65 ⋅ 1,056 кг = 0,062 , 1101,6 с 165 ⋅ 1,094 кг G02 = = 0,141 . 1282,5 с G01 = Определим массовую производительность компрессоров для температуры кипения минус 16ºС Gкм01 , формулам кг 02 кг , и для температуры кипения минус 38ºС Gкм , , по с с ( ) h − h3" + (h6 − h7 ' ) 01 + G02 , Gкм = G01 + G02 ⋅ 2 h3" − h6 02 Gкм = G02 , (3.3) (3.4) где h2 , h7 – энтальпии аммиака в точках 2 и 7/ соответственно термодина/ мического цикла, кДж кДж кДж , h2 = 1566,6 (таблица 2.1). h7 / = 125,8 кг кг кг кг (1566,6 − 1439,1) + (337,5 − 125,8) 01 Gкм = 0,062 + 0,141 ⋅ + 0,141 = 0,246 , 1439,1 − 337,5 с кг 02 Gкм = 0,141 . с Определим степень сжатия компрессоров для температуры кипения минус 16ºС π км01 , и для температуры кипения минус 38ºС π км02 , по формулам Рк , Р01 Р = 01 , Р02 1,1675 = = 5,15, 0,2264 31 01 π км = (3.5) 02 π км (3.6) 01 π км 02 π км = 0,2264 = 2,84. 0,0797 Предварительно принимаем на температуру кипения минус 16ºС компрессоры марки 2А110-7-3 и на температуру кипения минус 38ºС компрессора марки АН80-7-6. Тогда определим коэффициент подачи компрессоров для температуры кипения минус 16ºС λ01км по формуле /11, с. 233/ 01 (3.7) λ01 км = 1 − 0,05 ⋅ π км , λ01 км = 1 − 0,05 ⋅ 5,15 = 0,743, Определим коэффициент подачи компрессоров для температуры кипения минус 38ºС λ02км по формуле 02 (3.8) λ02 км = 1 − 0,05 ⋅ π км , λ02 км = 1 − 0,05 ⋅ 2,84 = 0,858. Определим объемную производительность компрессоров для температуры кипения минус 16ºС Vа01 , формулам где υ вс1 м3 м3 , и для температуры кипения минус 38ºС Vа02 , , по с с 01 ⋅ υ вс 3 , Vа01 = Gкм (3.9) 02 (3.10) Vа02 = Gкм ⋅ υ вс1 , – удельный объем на всасывании в компрессора для температуры кипения минус 38ºС, м3 м3 (таблица 2.1); υ вс1 = υ1 = 1,5 с с υ вс 3 – удельный объем на всасывании в компрессора для температуры кипения минус 10ºС, м3 м3 (таблица 2.1). υ вс 3 = υ 3 = 0,57 с с м3 , Vа01 = 0,246 ⋅ 0,57 = 0,14 с м3 . Vа02 = 0,141 ⋅ 1,5 = 0,212 с Определим теоретическую объемную производительность компрессоров для температуры кипения минус 16ºС Vh01 , м3 , и для температуры кипения минус с м3 38ºС V , , по формулам с 02 h V 01 h V 02 h = = Vh01 = Va01 λ01 км Va02 λ02 км , (3.11) , (3.12) 0,14 м3 , = 0,188 0,743 с 32 Vh02 = м3 0,212 = 0,247 . с 0,858 По значению теоретической объемной производительности принимаем для температуры кипения минус 16ºС три компрессорных агрегата марки 2А110-7-3. Действительная объемная производительность одного компрессорного агрегата равна Vh01.км = 0,084 м3 /11, с. 236/. с Для температуры кипения минус 38ºС принимаем пять компрессорных агрегата марки АН80-7-6. Теоретическая объемная производительность одного компрессорного агрегата равна Vh02.км = 0,058 м3 /11. с. 236/. с Для обеспечения надежной работы холодильной установки принимаем один резервный поршневой компрессорный агрегат марки 2А110-7-3 для температуры кипения минус 10ºС и принимаем один резервный поршневой компрессорный агрегат марки АН80-7-6 для температуры кипения минус 35ºС. Принимаем для каждой температуры кипения компрессора меньшей производительности и большее их количество, так как они будут работать параллельно, все вместе, а параллельная работа нескольких компрессоров в одной холодильной схеме позволит изменять и регулировать требуемую тепловую нагрузку за счет изменения режима работы отдельных компрессоров и их отключение. Определим коэффициент рабочего времени компрессоров для температуры 01 и для температуры кипения минус 35ºС по формулам кипения минус 10ºС в км 01 в км = Vh01 , Vh01.км (3.13) Vh02 , Vh02.км 0,188 = = 0,75, 0,252 0,247 = = 0,85. 0,29 02 в км = 01 в км 02 в км (3.14) Так как распределительные холодильники предназначены хранения продуктов и холод не используется для производственных нужд, то нагрузка на оборудование будет равномерной, тогда значение коэффициента рабочего времени будет находится в пределе 0,67÷0,92. Определим действительную объемную производительность компрессорных агрегатов для температуры кипения минус 16ºС Vад01 , ния минус 38ºС Vад02 , м3 , по формулам с Vад01 = Vh01.км ⋅ λ01 км , м3 , и для температуры кипес (3.15) (3.16) Vад02 = Vh02.км ⋅ λ02 км , Vад01 = 0,252 ⋅ 0,743 = 0,187 33 м3 , с Vад02 = 0,29 ⋅ 0,858 = 0,249 м3 . с Определим действительную массовую производительность компрессорных агрегатов для температуры кипения минус 16ºС Gкм01.д , ния минус 38ºС Gкм02.д , кг , по формулам с Vад01 01 Gкм.д = , кг , и для температуры кипес (3.17) υ вс 3 G 02 км.д = Vад02 υ вс1 (3.18) , кг 0,187 = 0,328 , с 0,57 0,249 кг = = 0,166 . 1,5 с 01 Gкм .д = 02 Gкм .д Определим действительную холодопроизводительность компрессорных агрегатов для температуры кипения минус 38ºС Qкм02.д , кВт , по формулам 02 02 (3.19) Qкм .д = G км.д ⋅ q 02 , 02 Qкм .д = 0,166 ⋅ 1282,5 = 212,9кВт. Определим адиабатную мощность компрессорных агрегатов для температуры кипения минус 16ºС N а01 , кВт , и для температуры кипения минус 38ºС N а02 , кВт , по формулам 01 01 (3.20) N а01 = Gкм .д ⋅ l ц , 02 02 (3.21) N а02 = Gкм .д ⋅ l ц , N а01 = 0,328 ⋅ 261,7 = 85,8кВт, N а02 = 0,166 ⋅ 131,7 = 21,9кВт. Определяем эффективный КПД для температуры кипения минус 16ºС η е01 по формуле /11, с. 233/ 01 01 2 (3.22) ) , η е01 = 0,7138 + 0,0265 ⋅ π км − 0,0039 ⋅ (π км η е01 = 0,7138 + 0,0265 ⋅ 5,15 − 0,0039 ⋅ 5,15 2 = 0,747, Определяем эффективный КПД для температуры кипения минус 38ºС η е02 по формуле 02 02 2 (3.23) η е02 = 0,7138 + 0,0265 ⋅ π км − 0,0039 ⋅ (π км ) , η е02 = 0,7138 + 0,0265 ⋅ 2,84 − 0,0039 ⋅ 2,84 2 = 0,757. Определим эффективную мощность компрессорных агрегатов для температуры кипения минус 16ºС N е01 , кВт , и для температуры кипения минус 38ºС N е02 , кВт , по формулам N 01 е = N а01 η е01 (3.24) , 34 N е02 = N а02 η е02 (3.25) , 85,8 = 114,8кВт, 0,747 21,9 = = 28,9кВт. 0,757 N е01 = N е02 Технические характеристики выбранных агрегатов сносим в таблицу 3.1 Таблица 3.1 – Технические характеристики компрессорных агрегатов Марка агрегата АН80-7-6 2А110-7-3 муле Теоретическая объёмная подача Vкм, м3/с 0,058 0,084 Мощность электродвигателя Nэл, кВт 32 55 Расход Габаритные размеры, охламм ждающей воды Vw, дли- шири- высона на та м3/ч 1 1750 910 1220 0,5 2145 1280 1350 Масса, кг 1000 2125 3.2 Расчет и подбор конденсатора Определим расчетную тепловую нагрузку на конденсатор Qткд.н , кВт, по фор V 01 Qткд.н = Q01 ⋅ ρ 01 ⋅ км01.т Vт V 02 + Q02 ⋅ ρ 02 ⋅ км02.т Vт + N e01 + N е02 , (3.26) Таким образом в числовом выражении расчетная тепловая нагрузка на конденсатор Qкд , кВт 0,252 0,29 Qткд.н = 65 ⋅ 1,056 ⋅ + 165 ⋅ 1,094 ⋅ + 114,8 + 28,9 = 447,6кВт. 0,188 0,247 Определим номинальный тепловой поток конденсатора Qкдн , м 2 , по формуле Qкдн = с ⋅ Qт.н , (3.27) где с – коэффициент учитывающий режим работы испарительного конденсатора. Определяем по формуле (3.28) с = 5,078 − 0,1818 ⋅ ∆t к − 0,0945 ⋅ t к + 0,0012 ⋅ ∆t k ⋅ t k + 0,0027 ⋅ ∆t k2 + 0,0007 ⋅ t k2 , с = 5,078 − 0,1818 ⋅ 12 − 0,0945 ⋅ 30 + 0,0012 ⋅ 12 ⋅ 30 + 0,0027 ⋅ 12 2 + 0,0007 ⋅ 30 2 = 1,512. Тогда определяем номинальный тепловой поток конденсатора Qкдн , м 2 , согласно формуле (3.28) Qкд = 1,512 ⋅ 447,6 = 676,8кВт. Принимаем два конденсатора марки МИК2-200-М, характеристики которых приведены в таблице 3.2 /5/ 35 Таблица 3.2 – Технические характеристики конденсаторов МИК2-200-М Марка Qкд кВт МИК2-200-М 352 Fкд, м² 211 Габаритные размеры, мм Длина Ширина Высота 2020 2470 2500 Vв, м³/ч 19200 Vw, м³/ч 60 Масса, кг 2800 3.3 Расчет и подбор воздухоохладителей Определим для температуры кипения минус 16ºС площадь теплообменной поверхности воздухоохладителей Fво1 , м 2 , по формуле Fво1 = Qво1 , к во01 ⋅ θ 01 (3.29) где Qво 2 – тепловая нагрузка на оборудование для температуры кипения минус 16ºС, кВт . Qво1 = Q01 = 65кВт ; к во01 – коэффициент теплопередачи воздухоохладителя для температуры кВт . Определяем по приложению для заданной темперам2 ⋅ К туры кипения t 01 = −16°С для аммиачных оребренных воздухоохладителей с верх- кипения минус 16ºС, θ ней подачей с учетом поправки 01 10 0 , 22 . Тогда к во1 = 0,0124 ⋅ 6 10 0 , 22 = 0,011 кВт /11, м2 ⋅ К с. 229/. Fво1 = 65 = 984,8 м 2 . 0,011 ⋅ 6 Принимаем воздухоохладитель ALFA LAVAL серии Ceiling марки BFBE405C4 /6/. Определим необходимое количество воздухоохладителей на температуру кипения минус 16°С nво01 по формуле nво01 = Fво1 , f 01 (3.30) где f 01 – площадь теплообменной поверхности одного воздухоохладителя работающего на температуру кипения минус 16ºС, м 2 . f 01 = 253,1м 2 /6/. nво01 = 984,8 = 3,9 = 4. 253,1 Определим аммиакоемкость воздухоохладителей для температуры кипения минус 16ºС Vво1 , м 3 , по формуле (3.31) Vво1 = nво01 ⋅ vво1 , где vво1 – аммиакоемкость одного воздухоохладителя для температуры кипения минус 16ºС, м 3 . vво1 = 0,0264 м 3 /6/. Vво1 = 4 ⋅ 0,0264 = 0,1056 м 3 . Определим для температуры кипения минус 38ºС площадь теплообменной поверхности воздухоохладителей Fво 2 , м 2 , по формуле 36 Fво 2 = Qво 2 , к ⋅ θ во02 (3.32) 02 во где Qво 2 – тепловая нагрузка на оборудование для температуры кипения минус 38ºС, кВт . Qво 2 = Q02 = 165кВт ; к во02 – коэффициент теплопередачи воздухоохладителя для температуры кВт . Определяем по приложению для заданной темперам2 ⋅ К = −38°С для аммиачных оребренных воздухоохладителей с ниж- кипения минус 38ºС, туры кипения t 02 θ ней подачей с учетом поправки 02 10 с. 229/. Fво 2 = 0 , 22 8 10 . Тогда к во 2 = 0,0117 ⋅ 0 , 22 = 0,011 кВт /11, м2 ⋅ К 165 = 1875 м 2 . 0,011 ⋅ 8 Принимаем воздухоохладитель ALFA LAVAL серии Ceiling марки BFBE405C4 /6/. Определим необходимое количество воздухоохладителей на температуру кипения минус 38°С nво02 по формуле nво02 = Fво 2 , f 02 (3.33) где f 02 – площадь теплообменной поверхности одного воздухоохладителя работающего на температуру кипения минус 38ºС, м 2 . f 02 = 253,1м 2 /6/. nво02 = 1875 = 7,5 = 8. 253,1 Определим аммиакоемкость воздухоохладителей для температуры кипения минус 38ºС Vво 2 , м 3 , по формуле (3.34) Vво 2 = nво02 ⋅ vво 2 , где vво 2 – аммиакоемкость одного воздухоохладителя для температуры кипения минус 38ºС, м 3 . vво 2 = 0,0264 м 3 /6/. Vво 2 = 8 ⋅ 0,0264 = 0,2112 м 3 . Данные по воздухоохладителям сносим в таблицу 3.4 /6/ Таблица 3.3 – Характеристика воздухоохладителей ALFA LAVAL Марка Расход воз- Длина струи духа, м3/ч воздуха BFGE405C4 17760 28 37 Площадь теплообмена, м2 253,1 Объем труб,дм3 26,4 3.4 Расчет и подбор ресиверов 3.4.1 Расчет и подбор линейного ресивера Вместимость линейного ресивера V лр , м 3 , определяем по формуле VЛ . Р ≥ 0,3 ⋅ ∑Vисп.с ⋅ К 6 , (3.35) где К 6 – коэффициент, учитывающий допустимое заполнение ресивера, К 6 = 1,25 /3, с. 223/; ∑Vисп.с – суммарная аммиакоемкость всей испарительной системы , м 3 . Суммарную аммиакоемкость всей испарительной системы ∑ Vисп.с , м 3 , определим по формуле (3.36) ∑Vисп.с = Vво1 + Vво 2 , ∑V исп.с = 0,1056 + 0,2112 = 0,3168 м 3 , V лр ≥ 0,3 ⋅ 0,3168 ⋅ 1,25 = 0,1188 м 3 . Принимаем линейный ресивер марки РЛД-1,25, вместимостью 1,25 м 3 . Данные по линейному ресиверу РЛД-1,25 сносим в таблицу 3.5 /11, с.241/ Таблица 3.4 – Технические характеристики линейного ресивер РЛД-1,25 Марка Вместимость, м³ РЛД-1,25 1,25 Размеры ,мм диаметр× длина 1020×2100 Масса, кг 940 3.4.2 Расчет и подбор компаундного ресивера Необходимая емкость компаундного ресивера Vкр01 , м 3 , определяется по следующей зависимости /3, с. 223/ (3.37) Vкр01 ≥ 3 ⋅ (Vн01/т + 0,5 ⋅ Vво1 + 0,4 ⋅ Vв01/т ), где Vв01/т – геометрическая емкость всасывающего парожидкостного трубопровода для температуры кипения минус 16ºС, м 3 ; Vн01/т – геометрическая емкость нагнетательного жидкостного трубопровода для температуры кипения минус 16ºС, м 3 . Определяется согласно формуле π ⋅ (d в01/н ) 2 V 01 н/т = 4 ⋅ L01 , (3.38) где L01 – расстояние от аммиачных насосов до охлаждающих приборов для температуры кипения минус 16ºС, м . Принимаем L01 = 50 м ; d в01/н – внутренний диаметр нагнетательного трубопровода для температуры кипения минус 16ºС, м . Определяется согласно формуле /3, с. 214/. d в01/н = 01 4 ⋅ vж , π ⋅ ω в01/т (3.39) 38 где ω в01/т – скорость движения хладагента в нагнетательном трубопроводе для температуры кипения минус 16ºС, /3, с. 215/. Принимаем ω в01/т = 0,6 м ; с м м . Для жидкого аммиака ω в / т = 0,5 ÷ 1,25 с с 01 – объемный расход жидкости для температуры кипения минус 16ºС, vж м3 . Определяется согласно формуле с Q ⋅n 01 vж = 01 01 ⋅ υ ж01 , r01 (3.40) где n01 – кратность циркуляции хладагента для температуры кипения минус 16ºС. Для насосно-циркуляционных схем, для верхней подачи n = 7 ÷ 12 /11, с. 108/. Принимаем n01 = 10 ; υ ж01 – удельный объем жидкости для температуры кипения минус 16ºС, 3 м3 01 −3 м . При t 01 = −16°С υ ж = 1,515 ⋅ 10 /12, с. 23/; кг кг r01 – удельная теплота парообразования хладагента для температуры кикДж кДж . r01 = 1315,9 /12, с. 23/. пения минус 16ºС, кг кг Тогда объемный расход жидкости для температуры кипения минус 16ºС м с 3 01 vж , v 01 ж 65 ⋅ 10 м3 −3 . = ⋅ 1,515 ⋅ 10 = 0,00075 1315,9 с Таким образом, внутренний диаметр нагнетательного трубопровода для температуры кипения минус 16ºС d в01/н , м : d в01/н = 4 ⋅ 0,00075 = 0,04 м. π ⋅ 0,6 Принимается стальная бесшовная труба диаметром 45х2,5 мм с внутренним диаметром d в01/н = 0,04 м /11, с. 243/. Тогда уточненная скорость движения хладагента в нагнетательном трубом с проводе для температуры кипения минус 16ºС ω в01/т , , по формуле ω в01/т = ω в01/т = 01 4 ⋅ vж π ⋅ (d в01/н ) 2 (3.41) , 4 ⋅ 0,00075 м = 0,6 . 2 с π ⋅ 0,04 Таким образом, геометрическая емкость нагнетательного жидкостного трубопровода для температуры кипения минус 16ºС Vн01/т , м 3 , составит Vн01/т = π ⋅ 0,04 2 4 ⋅ 50 = 0,0628 м 3 . 39 Определим геометрическую емкость всасывающего парожидкостного трубопровода для температуры кипения минус 16ºС Vв01/т , м 3 , по формуле π ⋅ (d п01/ж ) 2 Vв01/т = 4 ⋅ L/01 , (3.42) где L/01 – расстояние от охлаждающих приборов до компаудного ресивера для температуры кипения минус 16ºС, м . Принимаем L/01 = 50 м ; d п01/ж – внутренний диаметр всасывающего парожидкосного трубопровода для температуры кипения минус 16ºС, м ; Находим диаметр парожидкостного трубопровода в предположении, что по нему движется только пар. Тогда d п01 , м определяется по формуле /3. 214/ d 01 п 4 ⋅ v п01 = , π ⋅ ω в01/в (3.43) где ω в01/в – скорость движения парообразного хладагента в парожидкостном трубопроводе для температуры кипения минус 16ºС, ака ω в / в = 10 ÷ 25 м м /3, с. 215/. Принимаем ω в01/в = 15 . с с м . Для парообразного аммис v п01 – объемный расход пара для температуры кипения минус 16ºС, Объемный расход пара для температуры кипения минус 10ºС v п01 , деляется по формуле Q01км 01 v = ⋅ v уд.п , r01 01 п м3 . с м3 опрес (3.44) м3 где υ – удельный объем пара для температуры кипения минус 16ºС, . кг м3 (таблица 2.1). = υ 3'' = 0,54 кг м3 65 ⋅ 0,54 = 0,027 v п01 = . c 1315,9 01 п υ п01 Тогда, диаметр парожидкостного трубопровода в предположении, что по нему движется только пар d п01 , м d п01 = 4 ⋅ 0,027 = 0,048 м. π ⋅ 15 Определим диаметр трубопровода парожидкостной смеси для температуры кипения минус 16ºС d п01/ж , м по формуле / d п01/ж = d п01 ⋅ 5 п 01 , (3.45) d п01/ж = 0,048 ⋅ 5 10 = 0,076 м. . Принимается стальная бесшовная труба диаметром 87х3,5 мм с внутренним диаметром d п01/ж = 0,08 м /11, с. 243/. 40 Таким образом, геометрическая емкость всасывающего парожидкостного трубопровода для температуры кипения минус 16ºС Vв01/т , м 3 Vв01/т = π ⋅ 0,08 2 ⋅ 50 = 0,251м 3 . 4 Vкр ≥ 3 ⋅ (0,0628 + 0,5 ⋅ 0,056 + 0,4 ⋅ 0,251) = 0,648 м 3 . Принимается компаундный ресивер РКЦ-1,25 /11, с. 242/. Технические характеристики РКЦ-1,25 приведены в таблице 3.6. Таблица 3.5 – Технические характеристики ресивера типа РКЦ-1,25 Вместимость, м3 Марка РКЦ-1,25 1,25 Расстояние между парожидкостным и паровым патрубками lап, мм 850 Размеры, мм диаметр×длина 1020×2200 Масса, кг 940 Ресивер должен выполнять функцию отделителя жидкости, поэтому необходимо проверить его на выполнение этой функции. Это будет выполняться, если скорость движения хладагента в ресивере для температуры кипения минус 16ºС не будет превышать допустимую скорость, т.е. ω в01 ≤ [ω ]01 в . Скорость движения хладагента в ресивере для температуры кипения минус 16ºС ω в01 , м , определяем по формуле с V 01 ω в01 = ад01 , Fр (3.46) где F р01 – площадь ресивера для температуры кипения минус 16ºС, незанятая жидкостью, м 2 . Принимаем для компаудно-циркуляционного ресивера с жидкостным стояком коэффициент учитывающий площадь незанятую холодильным агентом в ресивере равный 0,8, тогда площадь ресивера не занятая аммиаком определяется по формуле 3.47. Данная степень заполнения ресивера учтена в коэффициенте 3, принятом при расчете необходимой емкости компаундного ресивера Vкр01 , м 3 . π ⋅ (d р01 ) 2 F 01 р = 0,8 ⋅ 4 , (3.47) где d р01 – диаметр ресивера для температуры кипения минус 16ºС, м . d р01 = 1,02 м /11, с. 242/. F р01 = 0,8 ⋅ π ⋅ 1,02 2 4 = 0,653 м 2 . Тогда, скорость движения хладагента в ресивере для температуры кипения минус 16ºС, ωв01 , м с ω в01 = 0,187 м = 0,286 . 0,653 с 41 Допустимая скорость движения хладагента в ресивере для температуры ким с пения минус 16ºС для российской федерации составляет [ω ]в01 ≤ 1 , а ω в01 = 0,286 м с следовательно условие ω в01 ≤ [ω ]01 в выполняется, ресивер выполняет функцию отделителя жидкости. 3.4.3 Расчет и подбор циркуляционного ресивера для температуры кипения минус 38ºС Необходимая емкость циркуляционного ресивера для температуры кипения минус 38ºС Vц02.р , м 3 , определяется по следующей формуле /3, с. 223/ (3.48) Vц02.р ≥ 3 ⋅ (Vн02/т + 0,21 ⋅ Vво 2 + 0,3 ⋅ Vв02/т ), где Vв02/т – геометрическая емкость всасывающего парожидкостного трубопровода для температуры кипения минус 38ºС, м 3 ; Vн02/т – геометрическая емкость нагнетательного жидкостного трубопровода циркуляционного ресивера для температуры кипения минус 38ºС, м 3 . Определяется согласно формуле π ⋅ (d в02/н ) 2 V 02 н/т = 4 ⋅ L02 , (3.49) где L02 – расстояние от аммиачных насосов до охлаждающих приборов для температуры кипения минус 38ºС, м . Принимаем L02 = 50 м ; d в02/н – внутренний диаметр нагнетательного трубопровода для температуры кипения минус 38ºС, м . Определяется по формуле /3, с. 214/ d 02 в/н 02 4 ⋅ vж = , π ⋅ ω в02/т (3.50) где ω в02/т – скорость движения хладагента в нагнетательном трубопроводе для температуры кипения минус 38ºС, /3, с. 215/. Принимаем ω в02/т = 0,6 м ; с м м . Для жидкого аммиака ω в / т = 0,5 ÷ 1,25 с с 02 – объемный расход жидкости для температуры кипения минус 38ºС, vж м3 . Определяется по формуле с Q ⋅n 02 vж = 02 02 ⋅ υ ж02 , r02 (3.51) где n02 – кратность циркуляции хладагента для температуры кипения минус 38ºС. Для насосно-циркуляционных схем, для нижней подачи n = 4 ÷ 6 /11, с. 108/. Принимаем n02 = 6 ; υ ж02 – удельный объем жидкости для температуры кипения минус 38ºС, м3 м3 . При t 02 = −38°С v ж02 = 1,454 ⋅ 10 −3 /12. с. 23/; кг кг 42 r02 – удельная теплота парообразования хладагента для температуры кикДж кДж . r02 = 1383,2 /12, с. 23/. пения минус 38ºС, кг кг м3 165 ⋅ 6 02 = ⋅ 1,454 ⋅ 10 −3 = 0,00104 vж . с 1383,2 Таким образом, внутренний диаметр нагнетательного трубопровода для температуры кипения минус 38ºС d в02/н , м d в02/н = 4 ⋅ 0,00104 = 0,047 м. π ⋅ 0,6 Принимаем стальную бесшовную трубу диаметром 57х3,5 с внутренним диаметром d в02/н = 0,05 м /11, с. 243/. Тогда уточненная скорость движения хладагента в нагнетательном трубопроводе для температуры кипения минус 38ºС ω в02/т , ω 02 в/т ω в02/т 02 4 ⋅ vж = , π ⋅ (d в02/н ) 2 4 ⋅ 0,00104 м = = 0,53 . 2 с π ⋅ 0,05 м по формуле с (3.52) Таким образом, геометрическая емкость нагнетательного жидкостного трубопровода для температуры кипения минус 38ºС Vн02/т , м 3 Vн02/т = π ⋅ 0,05 2 4 ⋅ 50 = 0,098 м 3 . Определим геометрическую емкость всасывающего парожидкостного трубопровода для температуры кипения минус 38ºС Vв02/т , м 3 . Определяется согласно формуле Vв02/т = π ⋅ (d п02/ж ) 4 ⋅ L/02 , (3.53) где L/02 – расстояние от охлаждающих приборов до циркуляционного ресивера для температуры кипения минус 38ºС, м . Принимаем L/02 = 50 м ; d п02/ж – внутренний диаметр всасывающего парожидкостного трубопровода для температуры кипения минус 38ºС, м . Находим диаметр парожидкостного трубопровода для температуры кипения минус 38ºС. Тогда d п02/ж , м в предположении, что по нему движется только пар, d п02 , м , определяется согласно формуле d п02 = 4 ⋅ v п02 , π ⋅ ω в02/в (3.54) где ω в02/в – скорость движения парообразного хладагента в парожидкостном трубопроводе для температуры кипения минус 38ºС, ака ω в / в = 10 ÷ 25 м м /3, с. 215/ Принимаем ω в02/в = 21 . с с 43 м . Для парообразного аммис v п02 – объемный расход пара для температуры кипения минус 38ºС, Определяется согласно формуле v п02 = Q02 02 ⋅υ п , r02 (3.55) где υ п02 – удельный объем пара для температуры кипения минус 38ºС, υ п02 = υ1'' = 1,4 м3 . с м3 . кг м3 (таблица 2.1). кг v 02 п 165 м3 = ⋅ 1,4 = 0,167 . 1383,2 c Тогда, диаметр парожидкостного трубопровода для температуры кипения минус 38ºС в предположении, что по нему движется только пар d п02 , м 4 ⋅ 0,167 = 0,103 м. π ⋅ 20 d п02 = Определим диаметр трубопровода парожидкостной смеси для температуры кипения минус 38ºС d п02/ж , м по формуле ' d п02/ж = d п02 ⋅ 5 п 02 , 02 п/ж d (3.56) = 0,103 ⋅ 5 6 = 0,147 м. Принимаем стальную бесшовную трубу диаметром 159х4,5 мм с внутренним диаметром d в02/н = 0,15 м /11, с. 243/. Таким образом, геометрическая емкость всасывающего парожидкостного трубопровода для температуры кипения минус 38ºС Vв02/т , м 3 V 02 в/т 02 ц. р V = π ⋅ 0,15 2 ⋅ 50 = 0,883 м 3 , 4 ≥ 3 ⋅ (0,098 + 0,21 ⋅ 0,2112 + 0,3 ⋅ 0,883) = 1,222 м 3 . Выбираем для температуры кипения минус 38ºС циркуляционный ресивер марки РЦЗ-1,25 /11, с. 242/. Технические характеристики РЦЗ-1,25 приведены в таблице 3.6. Таблица 3.6 – Технические характеристики ресивера типа РЦЗ-1,25 Марка РЦЗ-1,25 Вместимость, м3 lап, мм диаметр×длина, мм 1,25 830 1020×2090 Масса, кг 1200 Ресивер должен выполнять функцию отделителя жидкости, поэтому необходимо проверить его на выполнение этой функции. Это будет выполняться, если скорость движения хладагента в ресивере для температуры кипения минус 38ºС 02 02 ω в02 не будет превышать допустимую скорость [ω ]02 в , т.е. ω в ≤ [ω ]в . Скорость дви- 44 жения хладагента в ресивере для температуры кипения минус 38ºС ω в02 , ляем по формуле ω 02 в Vад02 = 02 , Fр м опредес (3.57) где Fр02 – площадь ресивера для температуры кипения минус 38ºС незанятая жидкостью, м 2 . Определяем по формуле π ⋅ (d р02 ) 2 F 02 р = 0,8 ⋅ 4 (3.58) , где d р02 – диаметр ресивера для температуры кипения минус 38ºС, м . d р02 = 1,02 м /11, с. 243/; 0,8 – коэффициент учитывающий площадь незанятую холодильным агентом в ресивере. Для циркуляционных горизонтальных ресиверов с жидкостным стояком принимаем 0,8. Выполним проверку значения коэффициента учитывая, что К 6 = 1,25 (допустимое заполнение ресивера составляет 80% от емкости ресивера), а К 8 = 1,76 (запас составляет 43% от емкости ресивера). Тогда определим значение К 7 из выражения К 6 ⋅ К 7 ⋅ К 8 = 3 → К 7 = 3 3 = = 1,36 (составляет К 6 ⋅ К 8 1,76 ⋅ 1,25 21% от емкости ресивера), тогда сложив процентное соотношения получим 80%. F 02 р = 0,8 ⋅ π ⋅ 1,02 2 4 = 0,653 м 2 . Тогда, скорость движения паров хладагента в ресивере для температуры кипения минус 38ºС ω в02 , м с ω в02 = 0,249 м = 0,381 . 0,653 с Допустимая скорость движения хладагента в ресивере для температуры ким с пения минус 38ºС для российской федерации составляет [ω ]в02 ≤ 1 , а ω в02 = 0,381 м с следовательно условие ω в02 ≤ [ω ]02 в выполняется, ресивер выполняет функцию отделителя жидкости. 3.4.4 Расчет и подбор дренажного ресивера Необходимая вместимость дренажного ресивера Vдр , м 3 определяется по следующей зависимости (3.59) Vдр ≥ Vа ⋅ К 6' ⋅ К 10 , где Vа – аммиакоемкость охлаждающих приборов наиболее крупной камеры или испарительной системы, м 3 . Vа = Vво 2 = 0,2112 м 3 ; К 6' – коэффициент, учитывающий допустимое заполнение ресивера. Для дренажного ресивера К 6' = 1,25 /3, с. 223/; 45 К10 – коэффициент, учитывающий остаточное заполнение ресивера. Для горизонтального ресивера К10 = 1,1 /3, с. 223/. Vдр ≥ 0,2112 ⋅ 1,25 ⋅ 1,1 = 0,2904 м 3 . Выбираем ресивер марки РД-0,75 , вместимостью 0,8 м3 /11, с. 243/. Технические характеристики РД-0,75 приведены в таблице 3.7. Таблица 3.7 – Технические характеристики ресивера типа РД-0,75 Марка РД-0,75 Вместимость,м3 0,8 lап, мм диаметр×длина, мм Масса, кг – 600×3000 340 3.5 Расчет и подбор маслоотделителя Маслоотделитель рассчитывается и подбирается по внутреннему диаметру. Внутренний диаметр маслоотделителя Д мо , м, определяется по формуле 4 ⋅ Vкм01 , π ⋅ ω мо Д мо = (3.60) где ω мо – скорость движения хладагента в маслоотделителе, м с м м ω мо = 0,7 ÷ 1 с с /3, с. 215/. Принимаем ω мо = 1 ; Vкм01 – действительная объемная производительность, по формуле м3 . Определяем с Определяем действительную объемную производительность Vкмд , формуле 01 Vкм01 = Gкм .д ⋅ υ 4 , м3 , по с (3.61) Vкм01 = 0,328 ⋅ 0,155 = 0,051 м3 . с Тогда, внутренний диаметр маслоотделителя, Д мо , м Д мо = 4 ⋅ 0,051 = 0,255 м. π ⋅1 Принимаем маслоотделитель марки 50МА /11, с. 241/. Технические характеристики маслоотделителя 50МА таблице 3.8. 46 приведены в Таблица 3.8 – Технические характеристики маслоотделителя 50МА Марка 50МА Вместимость, м3 0,05 Габаритные размеры, мм диаметр корпуса высота 273 1238 Масса, кг 87 м с д Действительная скорость движения в маслоотделителе ω мо , , определяется по формуле д ω мо = д ω мо = 4 ⋅ Vкм01 π ⋅ ( Д мо ) 2 4 ⋅ 0,051 π ⋅ (0,273) (3.62) , 2 = 0,87 м . с 3.6 Подбор маслосборника и воздухоотделителя 3.6.1 Подбор маслосборника В качестве маслосборника применяем 60МЗС. Технические характеристики маслосборника типа 60МЗС приведены в таблице 3.9 /11, с. 241/. Таблица 3.9 – Технические характеристики маслосборника типа 60МЗС 325 1270 50 50 32 выход жидкости вход жидкости 0,057 Диаметры патрубков, мм вход пара выход пара 60МЗС Высота Вместимость, м3 диаметр корпуса Марка Габаритные размеры, мм 32 3.6.2 Подбор воздухоотделителя Для установок с общей производительностью до 1,6МВт рекомендуется устанавливать воздухоотделитель марки Я10-ЕВО, который предназначен для автоматического удаления воздуха и других неконденсирующихся газов из системы (принцип низкотемпературной фракционной конденсации холодильного агента). Воздухоотделитель Я10-ЕВО состоит из отдельного блока, элемента отбора давления, щита сигнализации, соединительного кабеля и теплообменника принимаем по один аппарат для холодильной установки. 3.7 Расчет и подбор аммиачных насосов Подбор насосов осуществляется по производительности. 47 Для температуры кипения минус 16°С производительность насоса для пом3 м3 (см. пункт 3.5.2) = 2,7 с ч м3 /11, с. 242/, в Выбираем насос марки ЦГ12,5/50б имеющий подачу 2 ÷ 14 ч дачи хладагента в испарительную систему, v ж01 = 0,00075 количестве двух штук (один резервный). Для температуры кипения минус 38°С производительность насоса для подачи хладагента в испарительную систему, v 02 ж м3 м3 = 0,00104 = 3,74 с ч (см. пункт 3.5.3). Выбираем насос марки ЦГ12,5/50б имеющий подачу 2 ÷ 14 м3 /11, с. 242/, в ч количестве двух штук (один резервный). Технические характеристики аммиачных насосов приведены в таблице 3.10 /12, с. 242/. Таблица 3.10 – Характеристики аммиачных насосов Марка Подача Vн, м3/ч Напор м ЦГ12,5/50б 2-14 46 Допустимый кавитационный запас, м 1,8 Мощность эл.двигателя кВт 7,5 Размеры, мм длина×ширина×высота 805×438×445 3.8 Расчет и подбор гидроциклонов На температуру кипения минус 16°С и температуру кипения минус 38°С подбираем гидроциклоны ЛТИХП. Выбор типоразмера гидроциклона производится по диаметру питающего патрубка. Диаметр питающего патрубка гидроциклона работающего на температуру 01 кипения минус 16°С d пт , м, определяется по выражению /13, с. 209/ d 01 пт ν ж01 , = 1,13 ⋅ ω п01.н (3.63) где ωп01.н – скорость движения хладагента в питающем патрубке аммиачного м . Скорость движения жидкости в с м /13, с. 208-210/. Принимаем = 6 ÷ 12 с насоса на температуру кипения минус 16°С, питающем патрубке насоса составляет ωп.н ω п01.н = 10 м . с 01 d пт = 1,13 ⋅ 0,00075 = 0,0098 м. 10 Принимаем гидроциклон ЛТИХП №1 с диаметром питающего патрубка 01 равным d пт = 0,01м /13, с. 212/. 48 Диаметр питающего патрубка гидроциклона работающего на температуру 02 кипения минус 38°С d пт , м, определяется по выражению /13, с. 209/ d 02 пт ν ж02 = 1,13 ⋅ , ω п02.н (3.64) где ωп02.н – скорость движения хладагента в питающем патрубке аммиачного м . Скорость движения жидкости в с м /13, с. 208-210/. Принимаем = 6 ÷ 12 с насоса на температуру кипения минус 38°С, питающем патрубке насоса составляет ωп.н ω п02.н = 8 м . с d п02 = 1,13 ⋅ 0,00104 = 0,013 м. 8 Принимаем гидроциклон ЛТИХП №2 с диаметром питающего патрубка 02 равным d пт = 0,014 м /13, с. 212/. 3.9 Расчет и подбор водяных насосов Определим производительность насоса необходимого для подачи воды на м3 охлаждение компрессоров V , , по формуле ч 02 01 01 км , Vw = Vw.к ⋅ nкм + Vw02.к ⋅ nкм км w где V , V 01 w.к 02 w.к (3.65) – объемный расход воды через компрессора работающие на температуру кипения минус 16ºС и на температуру кипения минус 38ºС, V 01 w.н м3 . ч м3 м3 02 , Vw.н = 1 /11, с. 236/; = 0,5 ч ч 01 02 , nкм – количество компрессоров работающих на температуру кипения nкм 01 02 минус 16ºС и на температуру кипения минус 38ºС соответственно. nкм = 3 , nкм =5 (cм. пункт 3.1). Vwкм = 0,5 ⋅ 3 + 1 ⋅ 5 = 6,5 м3 . ч м3 Выбираем насос марки К 8/18 имеющий подачу 8 , в количестве двух ч штук (один резервный) /14, с. 32/. Технические характеристики водяных насосов приведены в таблице 3.12 /14, с. 32/. Таблица 3.11 – Технические характеристики водяных насосов Марка Объёмная подача Vн, м3/ч Напор H, м Nэл, кВт К8/18 8 18 1,5 49 Габариные размеры, мм длина 768 ширина 367 высота 321 По объемному потоку воды в конденсаторах (см. пункт 3.2) подбираются водяные насосы марки К150-125-250 в количестве двух штук (один резервный) /11, с. 243/. Технические характеристики водяных насосов приведены в таблице 3.10 /11, с. 243/ Таблица 3.10 – Технические характеристики водяных насосов К150-125-250 Марка К150-125-250 Объёмная подача Vн, м3/ч 160 Напор H, м 20 Мощьность Nэл, кВт 18,5 Габариные размеры, мм длина 1350 ширина 555 высота 525 3.10 Расчет ёмкости бака для оборотной воды Рассчитываем ёмкость бака для оборотной воды VБ , м 3 , учитывая пятиминутный запас, по формуле ( ) 5 VБ = Vwкм + Vwкд ⋅ , 60 5 VБ = (8 + 160) ⋅ = 14 м 3 . 60 Принимаем бак для оборотной воды размером 3,5×2×2 метра. 50 (3.66) 4 Расчет трубопроводов Определим внутренний диаметр парового нагнетательного трубопровода для температуры кипения минус 16°С d п01/н , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d 01 п/н 4 ⋅ Vнн01 = , 01 π ⋅ ω тп .н (4.1) где Vнн01 – объемный расход холодильного агента на нагнетании для темперам3 ; туры кипения минус 16°С, с 01 ω тп .н – рекомендуемая скорость движения хладагента в нагнетательном трубопроводе для температуры кипения минус 16°С, м с м м 01 . ω тп /3, с. 215/. .н = 15 ÷ 30 с с 01 Принимаем ωтп . . н = 15 01 Vнн01 = Gкм .д ⋅ υ 4 , (4.2) Vнн01 = 0,328 ⋅ 0,155 = 0,051 d п01/н = м3 , с 4 ⋅ 0,051 = 0,066 м. π ⋅ 15 Принимаем стальную бесшовную трубу диаметром 76х3,5 мм. Внутренний диаметр d п01/н = 0,07 м /11, с. 243/. Определим внутренний диаметр парового нагнетательного трубопровода для температуры кипения минус 38°С d п02/н , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d 02 п/н 4 ⋅ Vнн02 , = 02 π ⋅ ω тп .н (4.3) где Vнн02 – объемный расход холодильного агента на нагнетании для темпем3 ратуры кипения минус 38°С, ; с 02 ω тп .н – рекомендуемая скорость движения хладагента в нагнетательном трубопроводе для температуры кипения минус 38°С, м с м м 02 . ω тп /3, с. 215/. .н = 15 ÷ 30 с с 02 Принимаем ω тп . .н = 30 02 Vнн02 = Gкм .д ⋅ υ 2 , (4.4) где υ 2 – удельный объем на нагнетании из компрессора для температуры кипения минус 38ºС, м3 (таблица 2.1). с V 02 нн м3 = 0,166 ⋅ 0,69 = 0,114 , с 51 d п02/н = 4 ⋅ 0,114 = 0,069 м. π ⋅ 30 Принимаем стальную бесшовную трубу диаметром 76х3,5 мм. Внутренний диаметр d п02/н = 0,07 м /11, с. 243/. Рассчитаем жидкостной трубопровод от конденсаторов до линейного ресивера. Определим внутренний диаметр трубопровода d внк − л , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d внк − л = 4 ⋅ Vк − л , π ⋅ ω кд − лр (4.5) где Vк − л – объемный расход среды от конденсаторов до линейного ресивера, м3 ; с ω кд− лр – рекомендуемая скорость движения хладагента в трубопроводе м . Для жидкого аммиака при движении с м м = 0,15 ÷ 0,5 /3, с. 214/. Принимаем ω кд − лр = 0,3 с с 01 Vк − л = Gкм.д ⋅ υ 5/ , (4.6) от конденсаторов до линейного ресивера, самотеком ω кд− лр Vкд − лр = 0,328 ⋅ 0,00168 = 0,00055 d внк − л = м3 , с 4 ⋅ 0,00055 = 0,048 м. π ⋅ 0,3 Принимаем стальную бесшовную трубу диаметром 57х3,5 мм. Внутренний диаметр d внк − л = 0,05 м /11, с. 243/. Рассчитаем жидкостной трубопровод от линейного ресивера до дроссельного устройства на компаундном ресивере. Определим внутренний диаметр трубопровода d лр −др , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d лр −др = 4 ⋅ V лр −др π ⋅ ω лр −др , (4.7) где V лр −др – объемный расход среды от линейного ресивера до дроссельного устройства на компаундном ресивере, м3 ; с ω лр−др – рекомендуемая скорость движения хладагента в трубопроводе от линейного ресивера до дроссельного устройства на компаундном ресивере, Для жидкого аммиака на стороне всасывания ω лр −др = 0,5 ÷ 1,25 маем ω лр −др = 0,48 м с 01 V лр −др = Gкм .д ⋅ υ 5 / , м . с м /3, с. 215/. Принис (4.8) 52 V лр −др = 0,328 ⋅ 0,00168 = 0,00055 d лр −др = м3 , с 4 ⋅ 0,00055 = 0,038 м. π ⋅ 0,48 Принимаем стальную бесшовную трубу диаметром 45х2,5 мм. Внутренний диаметр d лр −др = 0,04 м /11, с. 243/. Определим внутренний диаметр парового всасывающего трубопровода для температуры кипения минус 16°С d п01/в , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d п01/в = 4 ⋅ Vвн01 , 01 π ⋅ ω тп .вс (4.9) где Vвн01 – объемный расход холодильного агента на всасывании для температуры кипения минус 16°С, м3 ; с 01 ω тп .вс – рекомендуемая скорость движения хладагента в паровом всасы- вающем трубопроводе для температуры кипения минус 16°С, м 01 /3, с. 215/. Принимаем ω тп .вс с 01 = Gкм .д ⋅ υ 3 , стороне всасывания ω тп.вс = 10 ÷ 25 Vвн01 Vвн01 = 0,328 ⋅ 0,57 = 0,187 d п01/в = м . Для аммиака на с м = 25 . с (4.10) м , с 3 4 ⋅ 0,187 = 0,097 м. π ⋅ 25 Принимаем стальную бесшовную трубу диаметром 108х4 мм. Внутренний диаметр d п01/в = 0,1м /11, с. 243/. Определим внутренний диаметр парового всасывающего трубопровода для температуры кипения минус 38°С d п02/в , м исходя из уравнения непрерывности потока по формуле /3, с. 214/ d п02/в = 4 ⋅ Vвн02 , 02 π ⋅ ω тп .вс (4.11) где Vвн02 – объемный расход холодильного агента на всасывании для температуры кипения минус 38°С, м3 ; с 02 ω тп .вс – рекомендуемая скорость движения хладагента в паровом всасы- вающем трубопроводе для температуры кипения минус 38°С, м 02 /3, с. 215/. Принимаем ω тп .вс с 02 = Gкм .д ⋅ υ 1 , стороне всасывания ω тп.вс = 10 ÷ 25 Vвн02 53 м . Для аммиака на с м = 25 . с (4.12) Vвн02 = 0,166 ⋅ 1,5 = 0,249 d п02/в = м3 , с 4 ⋅ 0,249 = 0,112 м. π ⋅ 25 Принимаем стальную бесшовную трубу диаметром 133х4 мм. Внутренний диаметр d п02/в = 0,125 м /11. с. 243/. 54 5 Планировка машинного отделения Оборудование холодильной установки размещается в машинном отделении. Машинное отделение объединено со вспомогательными помещениями, обеспечивающими работу холодильной установки и санитарно-бытовые условия работы персонала. Эти помещения отделены несгораемой стеной. Машинное отделение аммиачной холодильной установки распределительного холодильника имеет два выхода, максимально удаленных друг от друга, один – непосредственно наружу, а другой выход – в коридор служебных помещений машинного отделения, имеющий выход наружу. Ограждающие конструкции здания машинного отделения имеют легкосбрасываемые элементы (окна, двери ) общей площадью не менее 0,05 м2 на 1 м3 отделения. Оконные перекрытия застеклены обычным оконным стеклом, а высота подоконников составляет 1,2м. Двери открываются в сторону выхода. Строительные размеры однопролетного здания (пристройки) в плане: шаг колонн 6 м и пролет 12 м, высота машинного отделения до низа несущих конструкций 6 м. Ширина основного прохода машинного составляет 3,8 м, ширина прохода между выступающими частями компрессорных агрегатов составляет 1,025 м между компрессорами АН80-7-6 и 1,34 м между компрессорами 2А110-73. Для уменьшения диаметра и протяженности трубопроводов конденсаторы максимально приближены к машинному отделению. Оборудование, требующее непрерывного или периодического обслуживания, легко доступно. Обеспечена необходимая естественная освещенность элементов, требующих более внимательного обслуживания. Также достаточно хорошо освещены приборы КИП и А. Оборудование аммиачной холодильной установки размещено следующим образом. В машинном отделении на отметке 0.000 метров устанавливаются поршневые компрессора. Для обеспечения необходимого кавитационного запаса компаундный и циркуляционный ресиверы располагаются на опорах на площадке на отметке 2,2 метра. Аммиачные насосы установлены под площадкой, так же под площадкой устанавливаем гидроциклоны. Этим обеспечивается бесперебойная работа насосов. Также в машинном отделении устанавливаем бак оборотного водоснабжения. На наружной площадке расположена эстакада – отметка 3,4метра, на которой установлены испарительные конденсаторы и маслоотделитель. Под эстакадой установлен линейный ресивер, воздухоотделитель и маслосборник. В машинном отделении устанавливаем также дренажный ресивер и водяные насосы. В охлаждающих помещениях распологаются воздухоохладители. Оборудование, требующее непрерывного или периодического обслуживания, легко доступно. Обеспечена необходимая естественная освещенность элементов, требующих более внимательного обслуживания. Также достаточно хорошо освещены приборы КИП и А. 55 6 Автоматизация узла холодильной установки На листе КП ХУ 1-36 20 01 01 03 изображена схема автоматизации узла холодильной установки, состоящего из циркуляционного ресивера с аммиачными насосами, гидроциклона и воздухоохладителя. Предельный уровень хладагента в циркуляционном ресивере контролируется датчиками уровня 2а и 3а, сигнал от которых поступает на реле уровня 2б и 3б. При достижении этого уровня срабатывают аварийные сигнальные лампы красного цвета HL1 на пульте компрессора и HL2 на щите управления и сигнализации и сигнал поступает на двигатель компрессора, который останавливает его. Срабатывает звуковая сигнализация НА1. При росте уровня холодильного агента в циркуляционном ресивере датчик уровня 4а (линия 4) через регулятор уровня 4б дает предупредительный сигнал и срабатывает предупредительная сигнальная лампа желтого цвета HL3. Для поддержания рабочего уровня в ресивере датчик 5а дает сигнал регулятор 5б и на соленоидный вентиль СВ1 (линия 6), который откроет подачу холодильного агента в циркуляционный ресивер, при этом зажигается соответствующая сигнальная лампа зеленого цвета HL4 исполнительной сигнализации на щите управления. Для измерения давления в ресивере используется показывающий манометр 6а, установленный по месту. На циркуляционном ресивере установлен указатель уровня 18а холодильного агента в ресивере. На схеме узла автоматизации показано два аммиачных насоса циркуляционного ресивера, первый насос является основным, второй резервным. Автоматизация двух насосов аналогична. Пуск и останов насоса осуществляется нажатием кнопки К1 (К2), сигнал от которой поступает на магнитный пускатель МП1 (МП2) и далее на двигатель насоса. О работе насоса свидетельствует сигнальная лампа зеленого цвета HL5 (HL8). Аммиачный насос защищён от перегрузок при помощи реле перепада давления 7а (10а), отбор давления установлен до и после насоса. При малом перепаде давлений срабатывает сигнальная лампа HL6 (HL9) и звуковая сирена НА1. Для безопасного пуска насоса в работу необходимо, чтобы он был заполнен хладагентом, о чём сигнализирует датчик уровня 8а (11а), сигнал от которых поступает на реле уровня 8б (11б). При падении уровня хладагента срабатывает лампа HL7 (HL10) и звуковая сигнализация НА1. Электродвигатель насоса сблокирован с пультом компрессора, насос включается перед пуском компрессора и компрессор не может быть пущен если не включен в работу насос. В случае возникновения неполадок в работающем насосе, вызывающих понижение заданного напора, что ощущается реле разности давлений 7а (10а), в работу автоматически включается резервный насос, а неисправный насос останавливается. Для измерения давления хладагента после насосов используется манометры 9а и 12а, установленные по месту. На гидроциклоне для измерения давления используется показывающий манометр 13а, установленный по месту. 56 Оттайка охлаждающих приборов производится горячими парами аммиака. Оттайка воздухоохладителя производится в следующей последовательности. По показаниям реле разности давлений 14а, что свидетельствует о росте инея на наружной поверхности теплопередающей поверхности, поступает сигнал на реле времени 15а. Сначала отключается электродвигатель вентилятора (линия 21), затем открывается соленоидный вентиль линии обогрева поддона СВ6 (линия 22), закрывается соленоидный вентиль подачи пара в воздухоохладитель СВ2 (линия 23), далее закрывается соленоидный вентиль линии отсоса паров СВ4 (линия 24), затем открывают соленоидный вентиль подачи горячих паров противотоком СВ5 (линия 25) и открывают соленоидный вентиль сброса жидкого хладагента в дренажную линию СВ3 (линия 26). Начало оттаивания воздухоохладителя может быть также инициировано вручную, нажатием на кнопку К3. Для дренажа жидкости из воздухоохладителя в дренажный ресивер используется электрический регулятор уровня. Жидкость из воздухоохладителя сливается в сборный сосуд, причём этот сосуд может быть общим на группу камер, и не пропускает через себя пар. Прорыву пара на сторону низкого давления препятствует уровень жидкости в сосуде. После электрического регулятора уровня осуществляется так же дросселирование. Дросселирование осуществляется в регулирующем вентиле. В электрическом регуляторе уровня в качестве первичных приборов использованы датчики уровня 16а и 17а, которые преобразуют изменение уровня в электрический сигнал, поступающий от регуляторов 16б и 17б на исполнительный орган (вторичный прибор) которым является соленоидный вентиль СВ7. 57 Заключение В данном курсовом проекте была спроектирована аммиачная холодильная установка распределительного холодильника в г. Волхов. Проанализировано выпускаемое серийно холодильное оборудование, выбраны его конкретные марки, рассчитано количество аппаратов, которые входят в схему холодильной установки. Спроектированная схема холодильной установки которая представляет собой двухступенчатую компаундную схему с верхней подачей хладагента в испарительную систему работающая на температуру кипения минус 16ºС и с нижней подачей хладагента в испарительную систему работающая на температуру кипения минус 38ºС. На каждую температуру кипения подобраны отечественные компрессорные агрегаты. На температуру кипения минус 16ºС подобрано четыри компрессора марки 2А110-7-3 (один резервный), на температуру кипения минус 38ºС подобрано шесть компрессоров марки АН80-7-6(один резервный). Подобрали современные испарительные конденсаторы марки МИК2-200-М в количестве 2 штук. На температуры кипения минус 16ºС и на температуры кипения минус 38ºС подобрали современные аммиакоемкие воздухоохладители фирмы ALFA LAVAL серии Ceiling марки BFGE405C4. Также подобрано вспомогательное оборудование: маслоотделитель марки 50МА, маслосборник 60МЗС, компаудный ресивер марки РКЦ-1,25, циркуляционный ресивер марки РЦЗ-1,25, линейный ресивер РЛД-1,25, дренажный ресивер РД-0,75. Подобраны аммиачные насосы: на температуру кипения минус 16ºС марки ЦГ 12,5/50б – 2 шт. один резервный, и на температуру кипения минус 38ºС марки ЦГ 12,5/50б – 2 шт. один резервный. Водяные насосы: для подачи воды на компрессора К8/18 – 2 шт. один резервный, и для подачи на конденсаторы К150125-250 – 2 шт. один резервный. Спроектирован бак для обороной воды размерами 3,5×2×2 м рассчитанный на пятиминутный запас воды. Также в данном курсовом проекте разработана планировка машинного отделения с расстановкой оборудования. Оборудование аммиачной холодильной установки размещено следующим образом. В машинном отделении на отметке 0.000 метров устанавливаются поршневые компрессора. Для обеспечения необходимого кавитационного запаса компаундный и циркуляционный ресиверы располагаются на опорах на площадке на отметке 2,2 метра. Аммиачные насосы установлены под площадкой, так же под площадкой устанавливаем гидроциклоны. Этим обеспечивается бесперебойная работа насосов. Также в машинном отделении устанавливаем бак оборотного водоснабжения. На наружной площадке расположена эстакада – отметка 3,4метра, на которой установлены испарительные конденсаторы и маслоотделитель. Под эстакадой установлен линейный ресивер, воздухоотделитель и маслосборник. В машинном отделении устанавливаем также дренажный ресивер и водяные насосы. В охлаждающих помещениях распологаются воздухоохладители. Кратко описана автоматизация узла холодильной установки состоящая из циркуляционного ресивера с аммиачными насосами, гидроциклона и воздухоохладителя. 58 Список использованных источников 1 Сайт [электронный ресурс] / режим доступа: http//:www.xiron.ru/content/view/20806/99/ – Дата доступа:15.04.2018. 2 Сайт [электронный ресурс] / режим доступа: http//:www.apimh.by/customers/ammiakasp – Дата доступа:15.04.2018. 3 Курылёв Е. С. Холодильные установки: учебник для студентов втузов специальности «Техника и физика низких температур», «Холодильная криогенная техника и кондиционирование» / Курылёв Е. С., Оносовский В. В., Румянцев Ю. Д. – СПб.: Политехника, 1999 г. – 576 с. 4 Компания ЗАО «Компрессор» [Электронный ресурс] / Режим доступа. – www.kompressor.ru. – Дата доступа:02.04.2018. 5 Компания ООО «Балтэнергомаш» [Электронный ресурс] / Режим доступа. – http//:www.bem.sp.ru. – Дата доступа:15.04.2018. 6 Компании Аlfalaval [Электронный ресурс] / Режим доступа. – http//:www.alfalaval.com. – Дата доступа:10.04.2018. 7 Компании «Экомаш» [электронный ресурс]/режим доступа: www.ecomash.ru – Дата доступа:09.04.2018. 8 Кошкин Н.Н. Холодильные машины: учебник для студентов втузов по специальности «Холодильные машины и установки» / Н.Н. Кошкин, И.А. Сакун, Е.М. Бамбушек. – Л.: Машиностроение, 1985. – 510с. 9 Правила безопасности аммиачных холодильных установок ПБ 09-595-03. – М.: Гостехнадзор России, 2003. – 76с. 10 Строительная климатология. Актуализированная версия СНиП 23-01-99. Нормы проектирования. – М.: Минрегион России,2012. – 109 с. 11 Бараненко А.В. Практикум по холодильным установкам: учебное пособие для студентов вузов / А.В. Бараненко, В.С. Калюнов, Ю.Д. Румянцев. – СПб.: Профессия, 2001. – 272с. 12 Богданов С.И. Холодильная техника. Кондиционирование воздуха. Свойства веществ: справочник / С.И. Богданов, О.П. Иванов. – Спб.: ГАХПТ. 1999. – 320 с. 13Якшаров Б.П. Справочник механика по холодильным установкам / Б.П. Якшаров, Смирнова И.В. – Л.:Агропромиздат, 1989. – 312с. 14 Носиков А.С. Методические указания к курсовому и дипломному проектированию холодильных установок для студентов специальности 16.03 «Техника и физика низких температур «Технические данные холодильного оборудования» А.С. Носиков. – Могилев.: МТИ, 1992. – 59с. 59