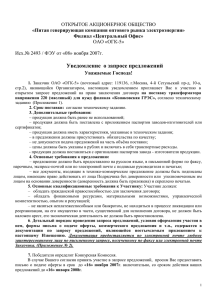

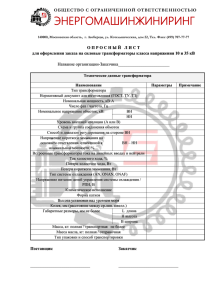

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ» (ПетрГУ) Физико-технический институт Кафедра энергообеспечения предприятий и энергосбережения ТЕМА Расчет параметров для проектирования трехфазного трансформатора Курсовая работа по дисциплине «Трансформаторы» Вариант №9 Выполнил: студент 3 курса физико-технического института, гр. 21319 Евтухович Антон Николаевич Научный руководитель: Кулдин Николай Александрович Петрозаводск 2018 Содержание 1. Общая часть......................................................................................................3 1.1. Пути развития отечественного трансформаторостроения........................3 1.2. Характеристика основных узлов проектируемого трансформатора........4 1.3. Характеристика основных узлов проектируемого трансформатора……6 2. Расчетная часть..................................................................................................7 2.1. Расчет основных электрических величин трансформатора......................7 2.2. Выбор изоляционных расстояний и расчет основных размеров трансформатора............................................................................................8 2.3. Расчет обмоток высшего и низшего напряжения....................................8 2.4. Расчет параметров короткого замыкания (КЗ).........................................12 2.5. Расчет магнитной системы и характеристик холостого хода (ХХ).......17 2.6. Определение КПД трансформатора.........................................................21 2.7. Тепловой расчет трансформатора.............................................................22 2.8. Расчет массы трансформатора..................................................................28 Заключение...........................................................................................................29 Приложение..........................................................................................................30 Приложение 1..............................................................................................30 Приложение 2..............................................................................................30 Список литературы.............................................................................................50 2 1. Общая часть 1.1. Пути развития отечественного трансформаторостроения. Изобретателем трансформатора является русский ученый П. Н. Яблочков. В 1876 г. Яблочков использовал индукционную катушку с двумя обмотками в качестве трансформатора для питания изобретенных им электрических свечей. Выдающийся русский электротехник М. О. Доливо-Добровольский в 1889 г. предложил трехфазную систему переменного тока, построил первый трехфазный асинхронный двигатель и первый трехфазный трансформатор. При помощи трехфазных трансформаторов напряжение генератора в Лауфене повышалось до 15 кВ и понижалось во Франкфурт-на-Майне до 65 В (фазное значение), при котором осуществлялось питание трехфазного асинхронного двигателя для насосной установки мощностью 75 кВт. При дальнейших опытах напряжение в линии электропередачи повышалось до 28 кВ посредстве последовательного включения обмоток ВН двух трансформаторов. К. п. д. электропередачи был 77,4% и считался тогда высоким. К 1930 г. был построен трехфазный пятистержневой трансформатор мощностью 100 МВА, а к 1936 г. — трехфазный групповой трансформатор мощностью 3 65 МВА при нормальном охлаждении и 3 80 МВА при форсированном охлаждении. В связи с передачей значительных количеств электроэнергии на все большие расстояния росло рабочее напряжение трансформаторов: 110 кВ в 1907 г. 220 кВ в 1921 г. 287,5 кВ в 1937 г. 400 кВ в 1952 г. 500 кВ в 1958 г. 750 кВ в 1970 г. На данный момент самым мощным трансформатором в РФ является ТЦ-630000/330 мощностью 630 МВА на напряжение 330 кВ, весом около 400 тонн, который установлен на Курской АЭС. Трансформатор выполнен на современном техническом уровне с использованием новых конструктивных и технологических решений. 3 Трансформатор выполнен на современном техническом уровне с использованием новых конструктивных и технологических решений. В результате внедрения новейших научно-технических разработок характеристики трансформатора ТЦ-630000/330 значительно превосходят минимально необходимые характеристики по ГОСТу. Так, потери холостого хода снижены на 38 процентов, транспортная масса – на 22,2 процента, полная масса – на 14,5 процента, масса масла – на 12,9 процента. По техническим параметрам, надежности, удобству монтажа и эксплуатации трансформатор соответствует самым современным требованиям. Его особенность – полная взаимозаменяемость с аналогичным оборудованием, установленным на объектах «Росэнергоатома», что позволяет значительно сократить расходы и время по монтажу. 1.2. Характеристика основных узлов проектируемого трансформатора. Трансформатор – сложное устройство, состоящее из большого числа узлов, деталей и металлоконструкций. Основными частями трансформатора являются: 1) Магнитопровод 2) Обмотки 3) Бак 4) Вводы 5) Расширитель 6) Крышка 7) Переключатель 8) Вспомогательная аппаратура для обслуживания и защиты трансформатора Магнитопровод служит для локализации в ней основного магнитного поля трансформатора. Обмотки – совокупность витков из проводников, в которой суммируются наведенные в них ЭДС для получения высшего или низшего напряжений. Электротехническую сталь и медь (алюминий), из которых изготовлены магнитная система и обмотки с отводами, называют активными материалами. 4 Магнитная система в собранном виде с соединяющими ее деталями и ярмовыми балками образует остов трансформатора. Остов трансформатора с обмотками, отводами, элементами переключающего устройства и деталями для их механического крепления называют активной частью трансформатора. Отводы служат для соединения обмоток с выводами и переключающим устройством, а переключающее устройство – для регулирования напряжения трансформатора. Активную часть воздушного трансформатора иногда закрывают кожухом (защищенное исполнение), который обеспечивает свободный доступ охлаждающего воздуха, защищая одновременно активную часть от попадания посторонних предметов. Активную часть масляного трансформатора помещают в бак, заполняемый трансформаторным маслом или другим жидким диэлектриком, являющимся основной изолирующей средой и теплоносителем в системе охлаждения. Бак состоит из дна, стенки, крышки. Бак со съемной крышкой называют баком с верхним разъемом; с разъемом вблизи дна (для отделения и подъема верхней части) – колокольным; с уплотнениями, исключающими сообщение между внутренним объемом и окружающим атмосферным воздухом, – герметичным. На стенках бака размещают охладители, приводной механизм, иногда контакторы переключающего устройства, а также термосифонный фильтр, коробки контактных соединений для приборов контроля и сигнализации. Крышку бака используют для установки вводов, расширителя и предохранительной трубы. Вводы служат для присоединения обмоток трансформатора к сети, расширитель – для компенсации колебаний уровня масла в баке при изменениях нагрузки и температуры окружающей среды. Расширитель всегда размещают выше уровня крышки. Для защиты масла в расширителе от увлажнения используют воздухоосушитель, представляющий собой сосуд, который сообщается с одной стороны с атмосферным воздухом, а с другой стороны – с воздухом, заполняющим внутренний объем расширителя над «зеркалом» масла. Для наблюдения за уровнем масла в расширителе применяют маслоуказатели либо со стеклянной трубкой или пластиной, либо стрелочные. В трубопровод расширителя помещают газовое реле, реагирующее на выделение газа при повреждении в активной части трансформатора. 5 Предохранительная труба – защитное устройство, предупреждающее повреждение бака при внезапном повышении внутреннего давления и представляющее собой стальной цилиндр, один конец которого сообщается с баком, а другой закрыт стеклянным диском. В крышке устанавливают гильзы для датчиков термосигнализаторов, измеряющих температуру верхних слоев масла трансформатора. Термосигнализатор имеет электроконтактное устройство, которое включается при заранее заданной температуре. Контакты термосигнализатора включают сигнальную или иную цепь, предупреждая обслуживающий персонал о недопустимом повышении температуры масла в трансформаторе. 1.3. Характеристика основных узлов проектируемого трансформатора. Стоит задача спроектировать трехфазный силовой масляный двухобмоточный трансформатор с параметрами, удовлетворяющими ГОСТ-11677-85 и ГОСТ-11920-73, которые должны быть получены с заданной точностью: 1. Полная мощность трансформатора-100 кВА. 2. Номинальное линейное напряжение обмотки ВН-35000 В. 3. Номинальное линейное напряжение обмотки НН-400 В. 4. Потери короткого замыкания-1970 кВт. 5. Потери холостого хода-420 кВт. 6. Напряжение короткого замыкания-6,5%. 7. Ток холостого хода-2,6%. 8. Схема соединения обмоток-звезда/зигзаг, группа соединения-11. 9.Частота-50 Гц. Трансформатор рассчитывается на длительный характер нагрузки и наружную установку. Способ регулирования трансформатора-переключение обмоток без возбуждения, диапазон регулирования ±2×2.5% от Uвн. Трансформатор должен иметь устройство для переключения отводов обмотки ВН. 6 2. РАСЧЕТНАЯ ЧАСТЬ. Расчет основных электрических величин трансформатора. Мощность одной фазы Sф, кВА: 𝑆 100 𝑆ф = = = 33,3 кВА 𝑚 3 2.1. где S-полная мощность;m-число фаз. Номинальный ток I ном,А: 𝑆 × 103 𝐼ном = √3 × 𝑈 100 × 103 𝐼ном вн = = 1.651 А 1.73 × 35 × 103 100 × 103 𝐼ном нн = = 144.5 А 1.73 × 4 × 102 где U-номинальное линейное напряжение обмотки, В Для трехфазного трансформатора, соединенного в звезду или зигзаг, имеем: 𝐼ф = 𝐼ном 𝐼ф вн = 1.649 А 𝐼ф нн = 144.5 А 𝑈ном 𝑈ф = √3 35 × 103 𝑈ф вн = = 20231.2 В 1.73 400 𝑈ф нн = = 231.21 В 1.73 Используя заданные потери короткого замыкания можно определить активную составляющую напряжения короткого замыкания 𝑈а : 𝑃 к 𝑈𝑎 = 10𝑆 = 2.27 В Реактивная составляющая при заданном 𝑈р определяется как 𝑈р = √𝑈к2 − 𝑈𝑎2 = √43.56 − 5.15 = 6.19 В 7 2.2. Выбор изоляционных расстояний и расчет основных размеров трансформатора. Исходя из значений фазных напряжений высшей и низшей обмоток, согласно таблице П.2.2, имеем:𝑈исп.вн = 85 кВ, 𝑈исп.нн = 5 кВ. По таблице П.2.7. выбираем тип обмоток: ВН – цилиндрическая многослойная из круглого алюминиевого провода, НН – цилиндрическая двухслойная из прямоугольного алюминиевого провода. Для испытательного напряжения обмотки ВН 𝑈исп.вн = 85 кВ по таблице П.2.4. находим изоляционные расстояния: 𝑎12 =27 мм, 𝑙02 =75 мм, 𝑎22 =30 мм; для 𝑈исп.нн =5 кВ по таблице П.2.3. имеем: 𝑎01 =4 мм, 𝑙02 = 15 мм. По таблице П.2.6. выбираем коэффициент β = 1.2. 𝑘𝑝 = 0.95 , 𝑘𝑐 = 0.9 , 𝐵𝑐 = 1.65 Тл. 𝑎 +𝑎 𝑎𝑝 = 𝑎12 + 1 3 2 =2.7 + 1.92 = 4.62 𝑎1 + 𝑎2 4 = 𝑘кр × √𝑆ф = 0.8 × 2.4 = 1.92 3 𝑘кр -коэффициент Роговского, определяется по таблице П.2.8. При помощи полученных данных определяем диаметр стержня: 4 𝐷0 = 16 × √ 𝑆ф × 𝑎𝑝 × 𝛽 × 𝑘𝑝 𝑓 × 𝑈𝑝 × 𝐵𝑐2 × 𝑘𝑐2 D0 = 11 см Для данного диаметра по таблице П.2.11. соответствует геометрическое сечение стержня размером Пф.с = 86.2 см2 Выбираем сталь марки 3405 толщиной 0.35 мм с жаростойким покрытием с отжигом, 𝑘з = 0.97. Определяем ЭДС витка: 𝑈в = 4.44𝑓𝐵𝑐 П𝑐 10−4 = 3.06 В. Пс =𝑘з Пф.с = 83.614см. Определяем высоту обмотки: 𝐻0 = 𝜋𝐷12 /𝛽 𝐻0 = 40.3 см 𝐷12 =∝ 𝐷0 = 1.4 × 11 = 15.4 см, значение ∝ для алюминия принимаем равное 1.4 2.3. Расчет обмоток высшего и низшего напряжения Определяем число витков на одну фазу обмотки НН: 𝑈ф нн 231.21 𝑤нн = = = 75.6 𝑈в 3.06 Полученное значение округляется до целого числа: 𝑤нн = 76. После округления числа витков определяем напряжение одного витка и индукцию, действующую в стержне: 8 𝑈ф нн 231.21 = = 3.04 В 𝑤нн 76 𝑈в × 104 49200 𝐵𝑐 = = = 1.64 Тл 4.44 𝑓 Пс 30156 𝐼ф нн 144.5 Пв нн = = = 90.31 𝐽ср 1.6 где J-средняя плотность тока по таблице П.2.9 𝑈в = Выбираем цилиндрическую обмотку НН. 𝐻0 40.3 = = 1.03 см 𝑤сл + 1 39 По сечению витка выбираем по таблице П.2.12. провод АПБ сечением 83.14 мм2, ℎв нн = изоляция 2𝛿 = 0.5 , мм на две стороны. АПБ × 1 × Полное сечение витка 16 × 5.6 16.5 × 6.1 определяется по формуле Пв,нн = 100.65 мм2 Полученная плотность тока, А/мм2. 𝐽нн = 𝐼ф,нн 144.3 = = 1.43 Пв 100.65 Осевой размер обмотки, см 𝐻0 = ℎ𝐵 (𝜔сл + 1) + 0.5 = 40.67 𝑤сл = 𝑤нн 76 = = 38 2 2 Радиальный размер обмотки, см 𝑎1 = 2𝑎′ + 𝑎11 = 3.3 Внутренний диаметр обмотки: 𝐷1′ = 𝐷0 + 2 × 𝑎01 = 11.08 см Внешний диаметр обмотки: 𝐷1′′ = 𝐷1′ + 2 × 𝑎1 = 17.68 см Полная охлаждаемая поверхность обмотки, По. НН 2с D'1 D"1 Hо. НН 104 2 3 0,75 11.08 17.68 40.67 104 1.65 м2, где с – число активных стержней; 9 – коэффициент, который учитывает закрытие части поверхности обмотки рейками и другими изоляционными деталями. Расчет обмотки высшего напряжения (ВН) начинается с определения числа витков, необходимого для получения номинального напряжения (𝜔н2), для напряжений всех ответвлений. 𝜔вн = 𝜔нн 𝑈ф вн = 6650 𝑈ф нн Число витков на одной ступени регулирования, 𝑤𝑝 = 2.5𝑤вн = 167 100 Число витков на ответвлениях: +5%𝑤вн = 𝑤ном вн + 2𝑤𝑝 = 6984 Верхние ступени напряжения: +2.5𝑤вн = 𝑤ном вн + 𝑤𝑝 = 6817 Номинальное напряжение: 𝑤ном вн = 6650 Нижние ступени напряжения: −2.5%𝑤вн = 𝑤ном вн − 𝑤𝑝 = 6483 −5%𝑤вн = 𝑤ном вн − 2𝑤𝑝 = 6316 Ориентировочная плотность тока, А/мм2, 𝐽вн = 2𝐽ср − 𝐽нн = (2 × 1.5 − 1.43) = 1.57 Ориентировочное сечение витка, мм2, Пв,вн = 𝐼ф,вн 1.649 = = 1.05 𝐽вн 1.57 10 Выбираем алюминевый провод марки АПБ сечением 0.785 мм2 и диаметром 1мм. 1 АПБ × 1 × 1.17 Уточняем плотность тока, А/мм2, 𝐽вн = Пв,вн = 1.075 мм2 𝐼ф вн 1.649 = = 1.53 Пвн 1.075 Число витков в слое, 𝜔сл = 𝐻0 − 1 = 347 𝑏′ Число слоев в обмотке, nсл = ωвн = 19 ωсл Рабочее напряжение двух слоев, 𝑈м,сл = 2𝜔сл 𝑈в = 2123.6 В Межслойную изоляцию выбираем (по таблице П.2.5.) в четыре слоя кабельной бумаги 0.12 мм, выступ на торцах обмотки 1.6 см на одну сторону. Радиальный размер обмотки без экрана, см, 𝑎2 = 𝑎′ 𝑛сл + 𝛿м,сл (𝑛сл − 1) + 𝑎11 𝑛кан = 3.087 Радиальный размер обмотки с экраном, см, 𝑎′2 = 𝑎2 + 𝛿экр +2𝛿м,сл = 3.233 Расчетный размер канала между обмотками НН и ВН, см, 𝑎′12 = 𝑎12 + 𝛿экр +2𝛿м,сл = 2.846 Внутренний диаметр обмотки по внутреннему слою провода, см, 𝐷′2 = 𝐷′′1 + 2𝑎′12 = 23.372 Наружный диаметр обмотки, см, 𝐷′′2 = 𝐷′2 + 2𝑎′2 = 29.838 Поверхность охлаждения обмотки, По. ВН cn D'2 D"2 Hо. ВН 104 3 1 0,88 23.372 28.2 40.67 104 1,74 м2, 11 где 0,88 – коэффициент, который учитывает закрытие части поверхности обмотки рейками и другими изоляционными деталями; n 1 – число внутренних и наружных поверхностей. 2.4. Расчет параметров короткого замыкания (КЗ) Основные потери НН, Вт, 2 𝑃осн нн = 12.75𝐽нн МА нн = 728.72 Масса металла обмотки НН, кг, МА.нн = 8.47𝑐 𝐷1′ + 𝐷1′′ 𝑤нн Пв.нн 10−5 = 27.95 2 Основные потери ВН, Вт, 2 𝑃осн вн = 12.75 𝐽вн ММ вн = 1342.48 Масса металла обмотки ВН, кг, ММ.вн 𝐷2′ + 𝐷2′′ = 8.47𝑐 𝑤вн Пв.вн 10−5 = 48.33 2 Добавочные потери в обмотке НН, 2 4 2 𝑘д.нн = 1 + 0.037𝛽д.нн 𝑎нн (𝑛нн − 0.2) = 1.000027 𝛽д.нн = 𝑏нн 𝑚нн 𝑘𝑝 = 0.541 𝐻о 𝑘𝑝 = 0.95 Добавочные потери в обмотке ВН, 2 4 2 𝑘д.вн = 1 + 0.017𝛽д.вн 𝑑вн 𝑛вн = 1.00055 𝛽д.вн = 𝑑вн 𝑚вн 𝑘𝑝 = 0.948 𝐻о 12 a – размер проводника, перпендикулярный направлению линий магнитной индукции поля рассеяния, см. m – число проводников обмотки в направлении, параллельном направлению линий магнитной индукции поля рассеяния. n – число проводников обмотки в направлении, перпендикулярном к направлению линий магнитной индукции поля рассеяния. р – Коэффициент приведения идеального поля рассеяния к реальному полю. b – размер проводника, параллельный направлению линий магнитной индукции поля рассеяния, см. d – диаметр круглого проводника, см. Основные потери в отводах. Длина отводов для схемы соединения звезда и зигзаг, см, 𝑙отв.нн = 7.5 𝐻о.нн = 305 𝑙отв.вн = 7.5𝐻о.вн = 305 Масса отводов, кг, Мотв.нн = Пв.нн 𝑙отв.нн 𝛾а 10−8 = 0.828 Мотв.вн = Пв.вн 𝑙отв.вн 𝛾а 10−8 = 0.0088 где 𝛾а – плотность металла отводов, кг/м3. Сечение отвода принимаем равным сечению витка обмотки Потв Пв . Потери в отводах НН, Вт, 2 𝑃отв.нн = 8.47𝐽нн Мотв.нн = 14.3 Потери в отводах ВН, Вт, 2 𝑃отв.вн = 8.47𝐽вн Мотв.вн = 0.17 13 Потери в стенках бака и других элементах конструкции, Вт, 𝑃𝛿 = 10𝑘𝛿 𝑆 = 10 где 𝑘𝛿 – коэффициент добавочных потерь, (табл. П2.10). Полные потери КЗ, Вт, 𝑃к = 𝑘д.нн 𝑃осн нн + 𝑘д.вн 𝑃осн вн + 𝑃отв.нн + 𝑃отв.вн + 𝑃𝛿 = 2096.42 Расчетные потери короткого замыкания от заданного не должны отклоняться более чем на 10% . 2096.42 − 1970 ∗ 100 = 6.41% 1970 Расчет напряжения КЗ. Активная составляющая напряжения короткого замыкания, 𝑈𝑎 = 𝑃𝑘 = 2.096% 10𝑆 Реактивная составляющая напряжения короткого замыкания, 𝑈𝑝 = 7.92𝑓𝑆′𝛽𝑎𝑝 𝑘𝑝 −3 10 = 6.3% 𝑈в2 Рекомендуемый предел варьирования, 𝛽= 𝜋𝐷12 = 1.38 𝐻0 Средний диаметр между обмотками, см, 𝐷12 = 𝐷′′1 + 𝑎12 = 17.95 Ширину приведенного канала рассеяния, см, 𝑎𝑝 = 𝑎12 + 𝑎1 + 𝑎2 = 3.029 3 14 Коэффициент приведения идеального поля рассеяния к реальному полю, 𝑘𝑝 = 1 + 𝜎 (1 − 𝑒 𝜎= −1⁄ 𝜎) = 1.05 𝑎12 + 𝑎1 + 𝑎2 = 0.052 𝜋𝐻0 Напряжение короткого замыкания, 𝑈𝑘 = √𝑈𝑎2 + 𝑈𝑝2 = 6.6% 6.6 − 6.5 ∗ 100 = 1.5% 6.5 Напряжение КЗ может отличаться от заданного значения не более чем на 5% . Расчет механических сил в обмотках. Установившийся ток КЗ, А, 𝐼𝑘.𝑦 = 𝐼 ф,ВН 100 = 24.98 𝑈𝑘 Мгновенное максимальное значение тока КЗ, А, 𝑖𝑘,𝑚𝑎𝑥 = 1.41𝑘𝑚𝑎𝑥 𝐼𝑘.𝑦 = 48.25 где 𝑘𝑚𝑎𝑥 – коэффициент учитывающий апериодическую составляющую тока КЗ, 𝑘𝑚𝑎𝑥 = 1 + 𝑒 −𝜋𝑈𝑎 𝑈𝑝 = 1.37 Радиальная сила, Н, 𝐹𝑝 = 0.628(𝑖𝑘,𝑚𝑎𝑥 𝜔ВН )2 𝛽𝑘𝑝 10−6 = 93684 Осевая сила, H, 𝐹𝑜𝑐 = 𝐹𝑝 𝑎𝑝 = 3488 2𝐻0 15 Расчет обмоток на механическую прочность. Напряжение сжатия от радиальной силы во внутренней обмотке НН, сж. р Fр 2wНН П в. НН 1.949 МПа меньше 15 МПа, что допустимо. Напряжение сжатия на опорных поверхностях, сж Fос 10 2 2.64 МПа, nп. НН a НН bп. НН где n п – число прокладок по окружности обмотки (минимальное 8); bп – ширина прокладки (4-6 см); удовлетворяется условию сж 18 20 МПа. Расчет температуры нагрева обмоток при КЗ. Конечная температура обмотки, через время t к , с, после возникновения короткого замыкания, к 670t к u 5,5 к J ВН 2 t к н 117.25 оС, где t к – наибольшая продолжительность короткого замыкания на выводах, с; н – начальная температура обмотки, принимаемая за 90 оС. Предельно допустимая температура обмоток при коротком замыкании, составляет для алюминия – 200 оС. 16 Время, в течение которого алюминиевая обмотка достигает температуры 200 оС, t к 200 2.5. u 0,79 к J ВН 2 14.7 с. Расчет магнитной системы и характеристик холостого хода Определение размеров магнитной системы. Выбираем трехстержневую конструкцию магнитной системы с косыми стыками на крайних стержнях и прямыми на среднем, без прессующей пластины с прессовкой стержня обмоткой без бандажей. Сталь марки 3405 толщиной 0,3 мм, с отжигом. Из таблицы П.2.14. для стержня диаметром 11 см выбираем размеры пакетов. Число ступеней для стержня 6 и для ярма 5. По таблице П.2.11. площади сечения стержня П ф.с , ярма П ф. я и объем угла V у . П ф.с 86.2 см2, П ф. я 89.7 см2, V у 790.2 см3. Активное сечение стержня, П с з П ф.с 0,96 86.2 82,75 см2. Активное сечение ярма, П я з П ф. я 0,96 89.7 86.112 см2, Длина стержня, H с H о l 01 l 02 40.67 1,5 3 45.17 см, l 01 и l02 – расстояние от обмотки до верхнего и нижнего ярма, см. Выбирается по таблицам П.2.3. и П.2.4. Расстояние между осями соседних стержней, C D"2 a 22 29.83 3 32.83 см, где a 22 – расстояние между обмотками соседних стержней, см. 17 Расчет массы магнитной системы. Масса стали одного угла, М у зVу ст 0,96 790.2 7,65 10 3 5.803 кг, Масса частей ярм, М ' я 2c 1CП я ст 2 3 1 32.83 86.112 7,65 103 86.5 кг. Масса стали в частях ярм, М " я 2М у 2 5.803 11.6 кг. Полная масса двух ярм, М я М ' я М " я 86.5 11.6 98.1 кг. Масса стали стержней, М 'с cПc H с ст 3 82.75 45.17 7,65 103 85.78 кг. Масса стали в местах стыка пакетов и стержня и ярма, М "c cПс a1 я ст М у 3 82.75 12 7,65 103 5.803 1.793 кг, Полная масса стали стержней, М с М 'c М "c 85.78 1.793 87.57 кг. Полная масса стали магнитной системы, М ст М с М я 87.57 98.1 185.67 кг. Расчет потерь холостого хода. Магнитная индукция в стержне, Bс 1,64 Тл. Магнитная индукция в ярме, u в 10 4 3,04 10 4 Bя 1,59 Тл. 4,44 fП я 4,44 50 86.112 18 Магнитная индукция на косом стыке, Bкос Bс 2 1,64 1,159 Тл. 2 Площади сечения немагнитных зазоров на прямом стыке, среднего стержня равны активным сечениям стержня и ярма. Площадь сечения на косом стыке, П кос 2 П с 2 82.75 117 .02 см2. Удельные потери для стали стержней, ярм и стыков по табл. П.2.15 для стали марки 3405 толщиной 0,3 мм при шихтовке в две пластины: при Bс 1,664 Тл pс 1,238 Вт/кг; p с. з 1071 Вт/м2; при B я 1,59 Тл p я 1,150 Вт/кг; p я . з 990 Вт/м2; при Bкос 1,16 Тл p кос . з 570 Вт/м2. Потери холостого хода, p pя Pхх пр пз pc Gc p я G я 4 p я G у с пу G у 10 4 p з nз П з пя пп пш 2 1,238 1,15 1,05 1 1,238 87.57 1,150 98.1 4 1,150 5.8 10,64 8,77 2 10 4 1098 1 107 ,808 1017 2 110,688 515 4 152,47 1 1,03 1,01 406 Вт, где пр и пз – коэффициенты, учитывающие влияние технологических факторов на потери холостого хода; пя – коэффициент увеличения потерь, зависящий от формы ярма; пп – коэффициент, учитывающий влияние прессовки на увеличение потерь, выбирается по табл. П.2.16.; пш – коэффициент, учитывающий влияние перешихтовки верхнего ярма на увеличение потерь; n з – число стыков различной формы. Коэффициент увеличения потерь в углах магнитопровода, 19 пу 4 пу.кр 2 1,25 пу.ср 4 1,36 2 1,25 2,08 10,64 , где пу.кр и пу.ср – коэффициенты увеличения потерь для крайних и средних стержней, определяется по табл. П.2.19 Отклонение расчетного значения потерь холостого хода от заданного не следует допускать более чем на 15% . 420 406 3.33 % 420 Расчет тока холостого хода. По табл. 15 находим удельные намагничивающие мощности: при Bс 1,664 Тл qс 1.956 ВА/кг; qс . з 23160 ВА/м2; при B я 1,59 Тл q я 1.526 ВА/кг; q я . з 19200 ВА/м2; при Bкос 1,16 Тл qкос. з 3600 ВА/м2. Намагничивающая мощность холостого хода, q qя Qхх тр тз qc Gc q я G' я 4q я G у с ту тплG у 10 4 q з nз П з тя тп тш 2 1.956 1.526 1.18 1 1.956 87.57 1.526 86.5 4 1.526 5.8 40,5 1,5 8,77 2 10 4 23160 1 82.75 19200 2 86.112 3600 4 117.02 1 1,045 1,01 2259,8 ВА, где тр – коэффициент, учитывающий влияние резки полосы рулона на пластины; тз – коэффициент, учитывающий влияние срезания заусенцев; тпл – коэффициент, учитывающий ширину пластин в углах, по табл. П.2.17.; тя - коэффициент, учитывающий форму сечения ярма; тп – коэффициент, учитывающий влияние прессовки стержней и ярм, определяется по табл. П.2.16.. тш – коэффициент, учитывающий перешихтовку верхнего ярма. 20 Коэффициент, учитывающий увеличение намагничивающей мощности во всех углах магнитной системы, ту 4 ту.кр 2 1,25 ту.ср 4 4 2 1,25 9,8 40,5 , где ту.кр и ту.ср – коэффициенты, зависящие от формы стыков крайних и средних стержнях, определяется по табл. П.2.20. Ток холостого хода, i0 Qхх 2259 ,8 2.25 %. 10 S 10 100 Отклонение расчетного значения тока холостого хода от заданного не допускается более чем на 30% . 2.6 2.25 13.46 %. 2.6 Активная составляющая тока холостого хода, i0 а Pхх 406 0,406 %. 10 S 10 100 Реактивная составляющая тока холостого хода, i0 р i02 i02а 2.25 2 0,4 2 2.21 %. 2.6. Определение КПД трансформатора. Номинальный КПД при cos 1 , где S Н 100 100000 100 97,56 %, S Н P0 Pк 100000 406 2096 Н – коэффициент нагрузки. 21 2.7. Тепловой расчет трансформатора 2.7.1. Поверочный тепловой расчет обмоток. Плотность теплового потока обмотки: q0. НН q0 . ВН к Д . НН PОСН . НН П 0. НН к Д . ВН РОСН . ВН П 0. ВН 1.000027 728 .72 441 .66 Вт/м2 1,65 1,00055 1342 .48 771 .96 Вт/м2 1,74 Внутренний перепад температуры для обмотки НН: о. НН q НН НН из 10 2 441.66 0,025 2 10 0,65 оС, где – толщина изоляции 0,17 провода на одну сторону, см; из – теплопроводность изоляции провода, определяемая для различных материалов Внутренний перепад температуры для обмотки ВН: о. ВН pa22 4 20336 .3 3.087 2 4 10 10 6.2114 оС. 8ср 8 0,39 Потери, выделяющиеся в 1 м3 общего объема обмотки для алюминиевого провода, 2 2 J ВН d ВН 10 4 1.57 2 0,12 10 4 p А 2,71 2,71 20336 .3 Вт/м3. d ' ВН м.сл d ВН ' 0,117 2 0,012 0,233 Средняя теплопроводность обмотки, ср мс d ' ВН м.сл 0,63 0,17 0,233 2 0,012 0,504 м.сл мсd ' ВН 0,63 2 0,012 0,17 0,233 Вт/(моС), где мс – теплопроводность междуслойной изоляции, Вт/(моС), 22 Средняя условная теплопроводность обмотки без учета междуслойной изоляции, Вт/(моС), из 0,17 0,63 , 0,7 0,7 0,301 где d ' ВН d ВН d ' ВН 0,117 0,1 0,117 0,145 . Средний перепад температур: 2 2 о.ср. НН о. НН 0,65 0,433 оС; 3 3 2 2 о.ср . ВН о. ВН 6.2 4.13 оС. 3 3 Перепад температуры на поверхности обмотки: 0, 6 о. м.НН 0,285qНН 0,285 441.610,6 11.012 0, 6 о. м.ВН 0,285qВН 0,285 771.960,6 15.39 о С; о С. Среднее превышение температуры обмотки над средней температурой масла, о. м.ср. НН о.ср. НН о. м. НН 0,433 11.012 11.445 о. м.ср. ВН о.ср. ВН о. м. ВН 4.13 15.39 19.52 о С; о С. 2.7.2. Тепловой расчет бака. Находим ширину бака: Bб D"2 s1 s2 d1 s3 s4 d 2 29.838 2,2 2,2 2 2,5 2,5 1,5 42.738 см, где s1 = s2 изоляционные расстояния по П2.21 s1 -изоляционное расстояние от изолированного отвода внешней обмотки до , s2 -расстояние от изолированного отвода до стенки бака. 23 s3 – изоляционное расстояние от отвода обмотки НН и СН до обмотки ВН по таблице П2.22, см; s4 – изоляционное расстояние от отвода НН или СН до стенки бака по таблице П2.22, см; d1 – диаметр изолированного отвода обмотки ВН d1 20 см (при мощности до 10 000). d 2 – диаметр изолированного отвода от обмотки НН или СН, равный d1 , или размер неизолированного отвода НН (шины). d 2 =1 1,5 см. Длина бака: Aб 2C D"2 2s5 2 32.83 29.83 2 2,5 100.49 см, где s5 – при испытательных напряжениях до 85 кВ может быть принято таким же, как и расстояние от неизолированного отвода обмотки, см. Высота активной части: H а.ч H с 2hя n 45.17 2 8,5 3 65.17 см, где h я – высота ярма, см; n – толщина прокладки под нижнее ярмо (3 5 см). Глубина бака: H б H а.ч H я.к 65,17 16 81.17 см, где H я.к – расстояние от верхнего ярма до крышки бака, П2.23. Допустимое превышение средней температуры масла над температурой окружающего воздуха для наиболее нагретой обмотки ВН: м.в 65 о. м.ср. ВН 65 19.52 45.48 о С. 24 Среднее превышение температуры стенки бака над температурой воздуха: б .в м..в м.б 45.48 5 40.48 оС, где м.б – перепад температуры на внутренней поверхности стенки бака. Среднее превышение температуры масла в верхних слоях: б .в м.б 1,2 40.48 5 54.576 60 оС, где – определяющий отношение максимального и среднего превышения температуры масла. Поверхность конвекции гладкой стенки бака: Пк.гл H б 2 Aб Bб Bб 10 4 81.17 2 100.49 42.738 42.738 10 4 2. м2. Ориентировочная поверхность излучения бака с радиаторами: П и kП к .гл 3.04 м2, где k – коэффициент учитывающий отношение периметра поверхности излучения к поверхности гладкой части бака. Ориентировочная необходимая поверхность конвекции: П 'к 1,05Pхх Pк 1,05 406 2096 .42 1 , 12 П 1,12 3.04 6.89 м2. и 1, 25 2,5 б .в 2.5 102.105 Поверхность конвекции составляется из: поверхности гладкого бака; поверхности крышки бака. 25 Поверхность крышки бака: П к.кр Bб 0,162 4 0,5 Aб Bб Bб 0,16 10 4 2 42.738 0,16 4 0,5 100 .49 42.738 42.738 0,16 10 0.2158 4 м2, Поверхность конвекции радиаторов: П к. р П 'к П к .гл 6.89 2.026 4.864 м2. Поверхность конвекции радиатора, приведенная к поверхности гладкой стенки: П к . р П к.тр kФ П к.к 3.533 1,302 0,34 4.94 м2, где П к.тр – поверхность конвекции труб, м2, П2.25; П к .к – поверхность конвекции двух коллекторов, м2 П2.25; k ф – коэффициент, учитывающий улучшение или ухудшение теплоотдачи конвекцией для данной формы, П2.24; Число радиаторов: nр П к. р Пк. р 4.94 1. 4.864 Поверхность конвекции бака: П к n р П к . р Пк .гл П к .кр 1 4.94 2.026 0.2158 7.18 м2; выполняется условие Пк П ' к . 26 2.7.3. Определение превышений температуры обмоток и масла над воздухом. Среднее превышение температуры стенки бака над температурой воздуха: б .в 1,05Pхх Pк 2,8 П и 2,5 П к 0,8 1,05 406 2096 .42 2,8 3.04 2,5 7.18 0,8 39.585 оС. Среднее превышение температуры масла вблизи стенки над температурой стенки бака: м .б 1,05Pхх Pк 0,165 n р П к .тр П к .гл П к .кр 0, 6 1,05 406 2096 .42 0,165 1 3.533 2.026 0.2158 0,6 6.49 о С. Превышение средней температуры масла над температурой воздуха: м.в м.б б .в 6.49 39.585 46.075 о С. Превышение температуры масла в верхних слоях над температурой воздуха: м.в.в м.в 1,2 46.075 55.29 60 о С. Превышение температур обмоток над температурой окружающего воздуха: о.в. НН о.ср. НН о. м. НН м.в 0.433 11.012 46.075 58.195 65 оС; о.в. ВН о.ср. ВН о. м. ВН м.в 4.13 15.39 46.075 64.595 65 оС. Превышения температуры масла в верхних слоях м.в.в 60 оС и обмоток о.в 65 оС лежат в пределах допустимого нагрева. 27 2.8. Расчет массы трансформатора Масса активной части М а .ч 1,2М о. НН М отв. НН М о. ВН М отв. ВН М ст 1,2 27.95 0.828 48.33 0.0088 185.67 315,34 кг. Объем активной части, Vа .ч где М а .ч а .ч 315,34 0,057 м3, 5500 а.ч – средняя плотность активной части кг/м3. Объем бака трансформатора, Bб2 42.738 2 6 Vб Aб Bб Bб H б 10 100.49 42.738 42.738 81.17 10 6 0,317 4 4 м3. Общая масса масла, М м 1,050,9Vб Vа.ч n р М м. р 1,05 0,9 0,317 0,057 1 38 40.15 кг, где М м. р – масса масла в радиаторах, кг, по табл. П2.26. Общая масса трансформатора, М т М о. НН М отв. НН М о. ВН М отв. ВН М ст М м 27.95 0.828 48.33 0.0088 185.67 40.15 302.9 кг. 28 Заключение В данной работе был рассчитан и спроектирован силовой трехфазный масляный трансформатор мощностью 100 кВА.. При расчете была выбрана цилиндрическая двухслойная обмотка из алюминиевого прямоугольного провода на стороне НН, цилиндрическая многослойная из алюминиевого круглого провода на стороне ВН. Магнитная система состоит из пластин толщиной 0,30 мм из стали 3405 с косыми стыками на крайних стержнях и прямыми на среднем. Стрежни собираются в 6 ступеней, ярма – в 5. Согласно тепловому расчету целесообразно использовать для охлаждения 1 радиатор. Для охлаждения используется масло. Общая масса трансформатора получилась весом в 302.9 килограмма, поэтому есть возможность установить его на специальное передвижное устройство, при помощи которого можно было бы его перемещать. Потери короткого замыкания в результате расчета отклоняются от заданных потерь короткого замыкания на 6.41 %. Отклонение напряжения короткого замыкания трансформатора составляет 1.5 %. Значение потерь холостого хода отклоняется от заданного на 3.33 %. Ток холостого хода отклоняется от заданного на 13.46 %. Также были рассчитаны превышения температуры обмоток и масла, которые соответственно равны 58.195 оС, 64.595 оС и 55.29 оС. Все полученные значения удовлетворяют требованию ГОСТ 11677-85. Удовлетворение всех условий по способствует долгой и надежной работе трансформатора. Все расчеты указаны в таблице П1.1. 29 Приложение Приложение 1. Таблица П1.1 S, кВА U ВН , В U НН , В Pк , Вт Pхх , Вт uк , % i0 , % Группа соединений обмоток 100 35000 400 1970 420 6.5 2,6 Y / Z н 11 100 35000 400 2096 406 6.6 2.25 Y / Z н 11 0 0 0 6.41 3.33 1.5 13.45 Исходные данные Расчетные данные Отклонение, % Приложение 2. Таблица П2.1. Коэффициент заполнения для рулонной холоднокатаной сталью Марка стали Толщина, мм 3404, 3405, 3406, 3407, 3408 3405, 3406, 3407, 3408 0,35 0,30 0,27 Вид изоляционного покрытия з Нагревостойкое 0,97 0,96 0,95 Таблица П2.2. Нормы испытательных напряжений 3 6 10 15 20 35 Напряжение обмотки ВН, кВ Наибольшее рабочее напряжение, 3,6 7,2 12 17,5 24 40,5 кВ Испытательное напряжение U исп , 18 25 35 45 55 85 кВ Примечание: Обмотки маслянных трансформаторов с рабочим напряжением до 1 кВ имеют U исп =5 кВ. 30 Таблица П2.3. Изоляционные расстояния для обмотки НН Обмотка НН Обмотка НН от стержня, мм от ярма l 01 , hц1 01 a 01 a11 мм 2 0,5 15 4 l 02 по табл. 2 0,5 400-630 5 5 5.3 400-630* 5 То же 4 6 15 18 1000-2500 5 << << 4 6 15 18 630-1600 18, 25 и 35 << << 4 6 15 25 2500-6300 18, 25 и 35 << << 4 8 17,5 25 630 и выше 45 << << 5 10 20 30 630 и выше 55 << << 5 13 23 45 Все мощности 85 << << 6 19 30 70 * Для винтовой обмотки с испытательным напряжением 5 кВ. Мощность Испытательное трансформатора напряжение НН, кВ S , кВА 25-250 5 Таблица П2.4. Изоляционные расстояния для обмотки ВН Мощность Испытательное трансформатора напряжение НН, кВ S , кВА ВН от ярма, мм Между ВН и НН, мм Выступ Между ВН и цилиндра ВН, мм l ц 2 , мм l 02 ш 22 a12 12 a 22 25-250 18, 25 и 35 20 9 2,5 10 8 160-630 18, 25 и 36 30 9 3 15 10 1000-6300 18, 25 и 37 50 20 4 20 18 630 и выше 45 50 2 20 4 20 18 2 630 и выше 55 50 2 20 5 30 20 3 160-630 85 75 2 27* 5 50 20 3 1000-6300 85 75 2 27 5 50 30 3 10000 и выше 85 80 3 30 6 50 30 3 * Минимальное изоляционное расстояние от обмотки НН до электростатического экрана цилиндрической слоевой обмотки ВН составляет 27 мм, толщина экрана с изоляцией 3 мм. 31 Таблица П2.5. Межслойная изоляция Суммарное рабочее напряжение двух слоев обмотки, В Число слоев кабельной бумаги, мм до 1000 1000-2000 2000-3000 3000-3500 3500-4000 4000-4500 4500-5000 5000-5500 2 0,12 3 0,12 4 0,12 5 0,12 6 0,12 7 0,12 8 0,12 9 0,12 Высота межслойной изоляции на торцах обмотки, мм 10 16 16 16 22 22 22 22 Таблица П2.6. Рекомендуемые пределы варьирования Вид охлаждения Маслянное Маслянное Воздушное Воздушное при мощности, кВА 10001000025-630 6300 80000 Медь 1,2-3,6 1,5-3,6 1,2-3 Алюминий 0,9-3 1,2-3 1,2-4 Медь 1,2-2,7 1,2-2,7 Алюминий 0,8-2,1 0,8-2,1 Металл обмоток 32 Таблица П2.7. Характеристика обмоток Тип обмоток Применение на стороне Главно е НН Возмо жное ВН Цилиндрическа я многослойная из прямоугольного провода ВН Цилиндрическа я многослойная из круглого провода Цилиндрическа я одно- и двухслойная из прямоугольного провода Основные достоинства Основные недостатки Материал обмоток Простая технология изготовление, хорошее охлаждение Малая механическая прочность НН Хорошее заполнение окна магнитной системы, простая технология изготовления Уменьшение охлаждаемой поверхности по сравнению с обмотками, имеющими радиальные каналы ВН НН Простая технология изготовление Винтовая одно-, двух- и многоходовая из прямоугольного провода НН - Непрерывная катушечная из прямоугольного провода ВН НН Ухудшение теплоотдачи и уменьшение механической Медь Алюминий прочности с ростом мощности Более высокая стоимость по сравнению с цилиндрическ ими обмотками Необходимос ть перекладки половины катушек при намотке Цилиндрическа я многослойная и катушечная из алюминиевой фольги НН ВН Высокая механическая прочность, хорошая изоляция, хорошее охлаждение Высокая электрическая и механическая прочность, хорошее охлаждение Высокая механическая прочность, хорошее заполнение окна магнитной системы Сложная технология изготовление обмоток для ВН Алюминий 33 Пределы применения, включительно Число параллельных проводов по напряже нию U , кВ по сечени ю витка Пв , мм2 от до до 6 от 5,04 до 250 от 7,21 до 300 1 4-8 10; 35 5,04400 7,21500 1 4-8 до 35 0,1134 -42,44 1,4350,24 1 2 1 до 35 75-100 и выше 4 12-16 и более 1 3-5 1 1 по мощности трансформато ра S , кВА по току на стержен ь I ,А До 630 от 15-18 до 800 от 10-13 до 600650 630-80000 до 1600025000 от 15-18 до 10001200 от 10-13 до 10001200 До 630 от 0,30,5 до 80-100 от 2-3 до 125-135 160 и выше 100 и выше 300 и выше 150-200 и выше 160 и выше 100 и выше 15-18 и выше 10-13 и выше от 3 до 110-220 5,04 и выше 7,21 и выше 25-630 1,5-300 до 10 1-120 34 Таблица П2.8. Значение коэффициента кр для трехфазных двухобмоточных трансформаторов с обмотками из алюминиевого провода Класс напряжения Мощность S , Габарит трансформатора кВА 10 кВ 35 кВ I до 100 1-0,75 II 160-1000 0,81-0,65 0,81-0,73 III 1600-6300 0,64-0,54 0,67-0,58 IV Свыше 6300 0,60-0,56 Примечание: Для обмоток из медного провода значение кр следует разделить на 1,25. Таблица П2.9. Средняя плотность тока в обмотках J , А/мм2, для масляных трансформаторах Мощность трансформатора ф, кВА 25-40 63-630 100010000250006300 16000 80000 Медь 1,8-2,2 2,2-2,8 2,3-2,8 2,2-2,6 2,2-2,6 Алюминий 1,2-1,4 1,4-1,8 1,5-1,8 1,2-1,5 Примечание: Плотность тока в обмотках из транспонированного провода выбирается Материал обмотки такая же, как и для медного и алюминиевого провода. Таблица П2.10. Коэффициент в формуле потери в стенках бака Мощность, кВА до 1000 1000-4000 630010000 1600025000 4000063000 0,01-0,015 0,02-0,03 0,03-0,04 0,04-0,05 0,06-0,07 35 Таблица П2.11. Площади сечения стержня П ф.с и ярма П ф. я и объем угла V у плоской шихтованной магнитной системы без прессующей пластины Диаметр Геометрическое Геометрическое Объем стержня, сечение сечение ярма, угла, 2 2 см стержня, см см см3 8,0 8,5 9,0 9,5 10,0 10,5 11,0 11,5 12,0 12,5 13,0 14,0 15,0 16,0 17,0 18,0 43,3 50,8 56,7 62,9 72,0 79,3 86,2 93,9 104,9 112,3 121,9 141,5 161,7 183,5 208,5 232,8 44,8 51,6 58,2 63,7 73,2 80,1 89,7 95,4 106,5 115,3 124,9 144,0 165,9 188,3 214,1 237,6 280,8 356,4 426,4 488,0 596,8 683,0 790,2 812,8 1050 1194 1299 1620 2040 2470 2908 3452 36 Таблица П2.12. Номинальные размеры и сечения медного и алюминиевого обмоточного провода марок ПБ и АПБ (размеры a и b – в мм, сечения – мм2) Медный провод марки ПБ – все размеры таблицы, за исключением проводов b 17 и 18 мм Алюминиевый провод марки АПБ – все размеры таблицы вправо и вверх от жирной черты Номинальны й размер проволоки по стороне b , мм 3,75 4,00 4,25 4,50 4,75 5,00 5,30 5,60 6,00 6,30 6,70 7,10 7,50 8,00 8,50 9,00 9,50 10,00 10,60 Номинальный размер проволоки по стороне a , мм 1,4 5,0 4 5,3 9 5,7 4 6,0 9 6,4 4 6,7 9 7,2 1 7,6 3 8,1 9 8,6 1 9,1 7 9,7 3 10, 3 11, 0 11, 7 12, 4 13, 1 13, 8 14, 6 1,5 5,7 9 6,5 4 7,2 9 8,1 9 9,2 4 10, 4 11, 8 13, 3 14, 8 - 1,6 5,7 9 6,1 9 6,5 9 6,9 9 7,3 9 7,7 9 8,2 7 8,7 5 9,3 9 9,8 7 10, 5 11, 2 11, 8 12, 6 13, 4 14, 2 15, 0 15, 8 16, 8 1,7 6,4 4 7,2 9 8,1 4 9,1 6 10, 4 11, 7 13, 2 14, 9 16, 6 - 1,8 6,3 9 6,8 4 7,2 9 7,7 4 8,1 9 8,6 4 9,1 8 9,7 2 10, 4 11, 0 11, 7 12, 4 13, 1 14, 0 14, 9 15, 8 16, 7 17, 6 18, 7 1,9 7,2 4 8,1 9 9,1 4 10, 3 11, 6 13, 1 14, 8 16, 7 18, 6 - 2 7,1 4 7,6 4 8,1 4 8,6 4 9,1 4 9,6 4 10, 2 10, 8 11, 6 12, 2 13, 0 13, 8 14, 6 15, 6 16, 6 17, 6 18, 6 19, 6 20, 8 2,1 2 2,2 4 2,3 6 - 8,0 4 - 8,1 2 8,6 8,8 9 9,1 8 10, 2 11, 5 13, 0 14, 7 16, 6 18, 7 20, 8 - 9,1 6 9,7 2 10, 3 10, 8 11, 5 12, 2 13, 1 13, 8 14, 7 15, 5 16, 4 17, 6 18, 7 19, 8 20, 9 22, 0 23, 4 10, 1 11, 3 12, 7 14, 3 16, 2 18, 3 20, 7 23, 1 - 2,5 8,8 3 9,4 5 10, 1 10, 7 11, 3 12, 0 12, 7 13, 5 14, 5 15, 2 16, 2 17, 2 18, 2 19, 5 20, 7 22, 0 23, 2 24, 5 26, 0 2,6 5 10, 1 11, 4 12, 7 14, 3 16, 2 18, 3 20, 7 23, 3 26, 0 37 11,20 15, 5 16, 6 18, 7 18, 5 17, 7 18, 7 19, 8 11,80 - - 12,50 - 13,20 19, 8 20, 9 22, 1 23, 4 24, 8 20, 9 - - - - 14,00 - - - - 15,00 - - - - - - 16,00 - - - - - - 17,00 18,00 - - - - - - 20, 9 22, 0 23, 2 24, 6 26, 0 27, 6 29, 6 31, 6 - 23, 4 26, 2 23, 4 24, 7 26, 1 27, 6 29, 2 31, 0 33, 2 33, 5 - 26, 1 29, 3 33, 6 - 25, 9 29, 0 32, 5 37, 2 - 27, 5 29, 0 30, 7 32, 5 34, 5 37, 0 39, 5 - 29, 1 32, 6 36, 6 41, 9 - 2,8 3 3,1 5 3,3 5 3,5 5 3,7 5 4 4,2 5 4,5 4,7 5 5 5,3 10, 7 11, 4 12, 1 12, 8 13, 5 14, 3 15, 1 16, 3 17, 1 18, 2 19, 3 20, 5 - - - - - - - - - - - Номинальны й размер проволоки по стороне b , мм 3,75 - - - - - - - - - - - 4,00 - - - - - - - - - - - 4,25 13, 0 13, 6 14, 4 15, 2 16, 2 17, 1 18, 4 19, 3 20, 6 21, 8 23, 1 - - - - - - - - - 4,50 - - - - - - - - - 4,75 16, 2 17, 2 18, 3 19, 3 20, 8 21, 8 23, 2 24, 7 26, 1 - - - - - - - 5,00 - - - - - - - 5,30 20, 1 21, 5 23, 1 24, 3 25, 9 27, 5 29, 1 - - - - - 5,60 - - - - - 6,00 25, 9 27, 5 29, 3 31, 1 32, 9 - - - 6,30 - - - 6,70 32, 9 34, 6 36, 6 - 7,10 - 7,50 Номинальный размер проволоки по стороне a , мм 11, 5 16, 3 18, 4 20, 8 - 18, 2 20, 6 23, 2 - 22, 8 25, 8 - 29, 3 - - 38 21, 9 23, 3 24, 7 26, 1 27, 5 29, 1 30, 8 32, 5 34, 5 36, 4 38, 7 41, 5 44, 3 47, 2 23, 5 37, 0 24, 7 26, 2 27, 8 29, 4 31, 0 32, 8 34, 7 36, 6 38, 8 - 41 26, 5 29, 5 33, 1 - 41, 5 43, 6 43, 7 47, 49, 5 9 53, 2 53, 55, 1 8 Примечания: 26, 3 27, 29, 31, 33, 35, 37, 9 1 1 1 1 1 29, 33, 37, 6 1 4 29, 31, 32, 35, 37, 39, 41, 6 4 9 1 4 6 9 33, 37, 41, 2 1 9 33, 35, 36, 39, 41, 44, 46, 0 0 6 1 6 1 6 37, 41, 46, 1 5 8 37, 39, 41, 43, 46, 49, 52, 0 2 4 9 7 5 3 41, 46, 52, 3 3 2 41, 43, 46, 49, 52, 55, 58, 3 8 0 1 3 4 5 46, 51, 58, 3 9 5 46, 49, 52, 55, 58, 62, 65, 4 2 0 1 6 1 6 52, 59, 66, 7 1 6 53, 56, 59, 63, 67, 71, 75, 1 3 1 1 1 1 1 59, 67, 75, 4 1 6 59, 63, 66, 71, 75, 80, 84, 4 0 6 1 6 1 6 1. Провод марок ПБ и АПБ выпускается с 39, 41, 8,00 2 5 41, 8,50 6 44, 46, 9,00 1 8 46, 9,50 6 49, 52, 10,00 1 1 52, 10,60 1 55, 58, 11,20 1 5 58, 11,80 1 61, 65, 12,50 6 4 65, 13,20 1 69, 73, 14,00 1 3 74, 15,00 1 79, 83, 16,00 1 9 84, 17,00 1 89, 94, 18,00 1 5 толщиной изоляции на две стороны 2 0,450,50 ; 0,55(0,62); 0,72(0,82); 0,96(1,06); 1,20(1,35); 1,35(1,50); 1,68(1,83) и 1,92(2,07) мм. 2. Вне скобок указана номинальная толщина изоляции. Размеры катушек считать по толщине изоляции, указанной в скобках. 39 Таблица П2.13. Номинальные размеры сечения и изоляции круглого медного и алюминиевого обмоточного провода ПБ и АПБ Диаметр, мм Сечение, мм Увеличение массы, % Марка ПБ-медь 1,18 1,25 1,32 1,40 1,50 1,60 1,70 1,80 1,90 2,00 2,12 2,24 2,36 2,50 2,65 2,80 3,00 3,15 3,35 3,55 3,75 4,00 4,10 4,25 4,50 4,75 5,00 5,20 1,094 1,23 Марка ПБ-медь Марка АПБ-алюминий 1,3 1,51 1,77 2,015 2,27 2,545 2,805 3,14 3,53 3,94 4,375 4,91 5,515 6,16 7,07 7,795 8,81 9,895 11,05 12,55 13,2 14,2 15,9 17,7 19,63 21,22 6,0 5,5 5,0 5,0 4,5 4,0 4,0 3,5 3,5 3,0 3,0 3,0 2,5 2,5 2,5 2,5 2,5 2,0 2,0 2,0 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 Марка АПБ-алюминий 5,30 22,06 1,5 6,00 28,26 1,5 8,00 50,24 1,0 Примечание: Провод марок ПБ и АПБ всех диаметров выпускается с изоляцией на две стороны толщиной 2 0,300,40 ; 0,72(0,82); 0,96(1,06) и 1,20(1,35) мм. 40 41 ,мм – коэффициент заполнения - - – ширина крайнего наружного пакета ярма; - , мм, в стержне – число ступеней в сечении – толщина пакетов; Размеры пакетов , 0,863 3 55 0,895 4 50 0,891 4 55 0,887 4 50 0,917 5 55 0,912 5 50 0,905 5 65 0,903 4 65 0,928 5 60 0,915 5 65 0,918 5 65 0,919 5 65 0,915 5 85 0,913 5 85 0,927 5 85 0,915 5 95 – ширина пластин; круга для стержня. стержня и ярма; Диаметр стержня, см 8,0 4 8,5 5 9,0 5 9,5 5 10,0 6 10,5 6 11,0 6 11,5 5 12,0 6 12,5 6 13,0 6 14,0 6 15,0 6 16,0 6 17,0 6 18,0 6 Примечание: прессовкой стержня обмоткой без бандажей Таблица П2.14. Размеры пакетов для магнитной системы без прессующей пластины с Таблица П2.15. Удельные потери в стали p и в зоне шихтованного стыка p з для холоднокатаной стали марок 3404 и 3405 p , Вт/кг p з , Вт/м2 B ,Тл 3404, 035 мм 3404, 0,30 мм 3405, 0,30 мм Одна пластина Две пластины 0,20 0,40 0,60 0,80 1,00 1,20 1,22 1,24 1,26 1,28 1,30 1,32 1,34 1,36 1,38 1,40 1,42 1,44 1,46 1,48 1,50 1,52 1,54 1,56 1,58 1,60 1,62 1,64 1,66 1,68 1,70 1,72 1,74 1,76 1,78 1,80 1,82 1,84 0,028 0,093 0,190 0,320 0,475 0,675 0,697 0,719 0,741 0,763 0,785 0,814 0,843 0,872 0,901 0,930 0,964 0,998 1,032 1,066 1,100 1,134 1,168 1,207 1,251 1,295 1,353 1,411 1,472 1,536 1,600 1,672 1,744 1,824 1,912 2,000 2,090 2,180 0,025 0,090 0,185 0,300 0,450 0,635 0,659 0,683 0,707 0,731 0,755 0,779 0,803 0,827 0,851 0,875 0,906 0,937 0,968 0,999 1,030 1,070 1,110 1,150 1,190 1,230 1,278 1,326 1,380 1,440 1,500 1,560 1,620 1,692 1,776 1,860 1,950 2,040 0,023 0,085 0,130 0,280 0,425 0,610 0,631 0,652 0,673 0,694 0,715 0,739 0,763 0,787 0,811 0,835 0,860 0,869 0,960 0,943 0,970 1,004 1,038 1,074 1,112 1,150 1,194 1,238 1,288 1,344 1,400 1,460 1,520 1,588 1,664 1,740 1,815 1,890 25 50 100 170 265 375 387 399 411 423 435 448 461 474 497 500 514 526 542 556 570 585 600 615 630 645 661 677 695 709 725 741 757 773 789 805 822 839 30 70 125 215 345 515 536 557 578 589 620 642 664 686 708 730 754 778 802 826 850 878 906 934 962 990 1017 1044 1071 1098 1125 1155 1185 1215 1245 1275 1305 1335 42 p , Вт/кг B ,Тл 3404, 035 мм 3404, 0,30 мм p з , Вт/м2 3405, 0,30 мм Одна пластина Две пластины 1,86 2,270 2,130 1,970 856 1365 1,88 2,360 2,220 2,060 873 1395 1,90 2,450 2,300 2,150 890 1425 1,95 2,700 2,530 2,390 930 1500 2,00 3,000 2,820 2,630 970 1580 Примечания: 1. Удельные потери для стали марки 3405 толщиной 0,35 мм принимать по графе для стали 3404 толщиной 0,30 мм. 2. Удельные потери в зоне шихтованного стыка при шихтовке слоями в одну и две пластины одинаковые для всех марок. Таблица П2.16. Способы прессовки стержня и ярма и коэффициенты для учета влияния прессовки на потери и ток холостого хода Способ прессовки S , кВА стержня До 630 Расклинивание с обмоткой 10006300 Бандажи из стеклоленты ярма Ярмовые балки без бандажей То же Сталь отожжена Сталь не отожжена пп тп пп тп 1,03 1,045 1,02 1,04 1,03 1,05 1,025 1,04 Таблица П2.17. Значение коэффициента тпл , учитывающего увеличение намагничивающей мощности в углах магнитной системы в зависимости от ширины пластины второго пакета для холоднокатаной, стали B , Тл 0,80-1,00 1,10 и 1,90 1,20 и 1,80 1,30 и 1,70 1,40 и 1,60 1,50 5 1,3 1,4 1,5 1,7 2 3 Ширина пластины второго пакета 10 20 30 40 50 1,25 1,2 1,17 1,15 1,14 1,27 1,21 1,18 1,16 1,15 1,3 1,22 1,19 1,17 1,1 1,38 1,25 1,21 1,18 1,17 1,5 1,35 1,25 1,2 1,19 2 1,5 1,35 1,3 1,25 a2 я , см 60 1,13 1,14 1,15 1,16 1,18 1,2 70 1,12 1,13 1,14 1,15 1,16 1,18 43 Таблица П2.18. Полная удельная намагничивающая мощность в стали q и в зоне шихтованного стыка q з для холоднокатаной стали марок 3404 и 3405 q з , ВА/м2 q , ВА/кг B ,Тл 0,20 0,40 0,60 0,80 1,00 1,20 1,22 1,24 1,26 1,28 1,30 1,32 1,34 1,36 1,38 1,40 1,42 1,44 1,46 1,48 1,50 1,52 1,54 1,56 1,58 1,60 1,62 1,64 1,66 1,68 1,70 1,72 1,74 1,76 1,78 1,80 1,82 1,84 1,86 3404, 035 мм 0,040 0,120 0,234 0,375 0,548 0,752 0,782 0,811 0,841 0,870 0,900 0,932 0,964 0,996 1,028 1,060 1,114 1,168 1,222 1,276 1,330 1,408 1,486 1,575 1,675 1,775 1,958 2,131 2,556 3,028 3,400 4,480 5,560 7,180 9,340 11,500 20,240 28,980 37,720 3404, 0,30 мм 0,040 0,117 0,230 0,371 0,540 0,742 0,768 0,793 0,819 0,844 0,870 0,904 0,938 0,972 1,006 1,040 1,089 1,139 1,188 1,238 1,289 1,360 1,431 1,511 1,600 1,688 1,850 2,012 2,289 2,681 3,073 4,013 4,953 6,364 8,247 10,130 17,670 25,210 32,750 3405, 035 мм 0,039 0,117 0,227 0,366 0,533 0,732 0,758 0,783 0,809 0,834 0,860 0,892 0,924 0,956 0,988 1,020 1,065 1,110 1,156 1,210 1,246 1,311 1,376 1,447 1,524 1,602 1,748 1,894 2,123 2,435 2,747 3,547 4,347 5,551 7,161 8,770 15,110 21,450 27,790 3405, 0,30 мм 0,038 0,115 0,223 0,362 0,525 0,722 0,748 0,773 0,799 0,824 0,850 0,880 0,910 0,940 0,970 1,000 1,041 1,082 1,123 1,161 1,205 1,263 1,321 1,383 1,449 1,526 1,645 1,775 1,956 2,188 2,420 3,080 3,740 4,736 6,068 7,400 12,540 17,680 22,820 3404 3405 40 80 140 280 1000 4000 4680 5360 6040 6720 7400 8200 9000 9800 10600 11400 12440 13480 14520 15560 16600 17960 19320 20700 22100 23500 25100 26700 28600 30800 33000 35400 37800 40800 44400 48000 52000 56000 60000 40 80 140 280 900 3700 4160 4620 5080 5540 6000 6640 7280 7920 8560 9200 10120 11040 11960 12880 13800 14760 15720 16800 18000 19200 20480 21760 23160 24680 27000 28520 30840 33000 35000 37000 39800 43600 47400 44 q з , ВА/м2 q , ВА/кг B ,Тл 3404, 3404, 3405, 3405, 3404 3405 035 мм 0,30 мм 035 мм 0,30 мм 1,88 46,460 40,290 34,130 27,960 64000 51200 1,90 55,200 47,830 40,740 33,100 68000 55000 1,95 89,600 82,900 76,900 70,800 80000 65000 2,00 250,000 215,000 180,000 145,000 110000 75000 Примечание: В двух последних графах приведена удельная намагничивающая мощность, в зоне шихтованного стыка при шихтовке слоями в две пластины. При шихтовке в одну пластину данные q з , полученные из таблицы умножить на 0,82 для стали марки 3404 и на 0,78 для стали марки 3405. Таблица П2.19. Коэффициент пу , учитывающий увеличение потерь в углах магнитной системы, для стали различных марок при косом и прямом стыках для диапазона индукции B 0,9 1,7 Коэффициент пу Стык Косой пу.кр Прямой пу.ср 3404 0,35 мм 3404 0,30 мм; 3405 0,35 мм 3405 0,30 мм 1,32 1,35 1,36 1,96 2,02 2,08 Примечание: При индукции B 1,8 Тл коэффициент, полученный из таблицы, умножить при косом стыке на 0,96, при прямом на 0,93; при B 1,9 Тл – на 0,85 и 0,67 соответственно. Таблица П2.20. Значение коэффициента ту , учитывающего увеличение намагничивающей мощности в углах магнитной системы для стали марок 3404 и 3405 толщиной 0,35 и 0,30 мм при косом и прямом стыках B , Тл 1,20 1,40 1,50 1,60 1,70 1,80 Коэффициент ту косой стык 2,9 4,0 4,3 4,3 4,0 3,4 прямой стык 6,8 9,0 9,8 10,1 9,8 8,0 45 Таблица П2.21. Минимально допустимые изоляционные расстояния от отводов до заземленных частей Толщина Испытательное изоляции Диаметр напряжение на одну стержня, отвода, кВ сторону, мм мм Расстояния от гладкой стенки бака или собственной обмотки, мм Расстояние от заземленной части острой формы, мм sИ sК s sИ sК s До 25 0 0 2 <6 >6 - 15 12 10 10 10 10 25 22 20 15 12 10 5 5 5 20 17 15 35 0 0 2 <6 >6 - 23 18 10 10 10 10 33 28 20 20 17 12 5 5 5 25 22 17 45 0 0 2 <6 >6 - 32 27 15 10 10 10 42 37 25 28 25 18 5 5 5 33 30 23 55 0 0 2 <6 >6 - 40 35 22 10 10 10 50 45 32 33 32 25 5 5 5 38 37 30 85 2 4 6 - 40 30 25 10 10 10 50 40 35 45 37 35 5 5 5 50 42 40 100 5 - 40 10 50 45 10 55 200 20 20 12 12 75 75 20 20 95 95 160 105 10 10 170* 115** *Заземленная часть не изолирована. **Заземленная часть изолирована щитом из электроизоляционного картона толщиной 3 мм. 46 Таблица П2.22. Минимально допустимые изоляционные расстояния от отвода до Изоляционное расстояние отвода , мм до до входных основных катушек катушек Суммарный допуск , мм Испытательное напряжение, кВ Толщина изоляции на одну сторону, мм обмотки Минимальное расчетное расстояние, , мм до до входных основных катушек катушек обмотки отвода До 25 До 25 Нет 2 - 15 10 10 10 - 25 20 35 До 35 Нет 2 - 23 10 10 10 - 33 20 55 До 35 Нет 2 - 40 20 10 10 - 50 30 85 До 35 Нет 2 - 80 40 10 10 - 90 50 200 До 100 3 6 8 205 105 125 230 170 140 20 20 20 225 170 145 250 190 160 200 200 20 80 40 15 95 105 Таблица П2.23. Теплопроводности из изоляционных и других материалов Материал из , Вт/(моС) Бумага кабельная, сухая Бумага кабельная в масле Бумага кабельная, пропитанная лаком Электроизоляционный картон Лакоткани электроизоляционные Гетинакс Текстолит Стеклотекстолит Лак бакелитовый и другие лаки Масло при отсутствии конвекции Электротехническая сталь в плакатах вдоль пластин поперек пластин Нагревостойкое покрытие стали Медь Алюминий 0,12 0,17 0,17 0,17 0,25 0,17-0,175 0,146-0,162 0,178-0,182 0,3 0,1 22,3 4,75-4,85 0,8 390 226 47 Таблица П2.24. Минимальное расстояние от ярма до крышки бака Класс напряжения обмотки ВН, кВ Минимальное расстояние, мм 6, 10 20 35 160 300 400 110 500 Примечание При переключателе ответвлений, расположенном горизонтально между ярмом и крышкой бака Вводы ВН располагаются между ярмом и стенкой бака Таблица П2.25. Значение коэффициента kФ для труб диаметром 51 мм и овальных Трубы С дутьем Радиатор Гладкая стенка Без дутья Гладкая стенка Форма поверхности 2072 мм Радиатор с гнутыми трубами в в с с в два в три один четыре прямыми гнутыми ряда ряда ряд ряда трубами трубами kФ 1,0 1,4 1,344 1,302 1,26 1,26 1,4 1,6 2,24 Примечание: Для труб диаметром около 30 мм kФ , полученный из таблицы, умножить на 1,15. 48 Таблица П2.26. Основные данные трубчатых радиаторов с прямыми трубами Размер Aб , мм Поверхность П к .тр , м2 Масса, кг стали масла С одним рядом труб 710 900 0,746 0,958 12,9 15,35 8,5 10,9 С двумя рядами труб 710 2,135 34,14 24 900 2,733 41,14 30 1150 3,533 50,14 38 1400 4,333 53,94 46 1615 4,961 67,14 53 1800 5,613 73,94 57 2000 6,253 81,98 64 2200 6,893 89,18 72 2400 7,533 95,68 78 Примечания: 1. П к .тр – поверхность конвекции труб; П к .к – поверхность конвекции двух коллекторов, равная 0,15 м2 при одном ряде труб и 0,34 м2 при двух рядах. 2. Минимальное расстояния осей фланцев радиатора от нижнего и верхнего срезов стенки бака c1 и c2 – соответственно 0,085 и 0,10 м. 49 Список литературы 1) Гончарук А. И., Расчет и конструирование трансформаторов: Учеб. для техникумов. – М.: Энергоатомиздат, 1990. – 256 с. 2) Тихомиров П. М., Расчет трансформаторов: Учеб. пособие для вузов. – 5-е изд. – М.: Энергоатомиздат, 1986. – 528 с. 3) Григорьев В. Ф., Бондаренко А. В., Бунзя А. В., Расчет трехфазного силового масляного трансформатора: учеб.-метод. пособие. – Екатеринбург: УрГУПС, 2016. – 115 с. 50