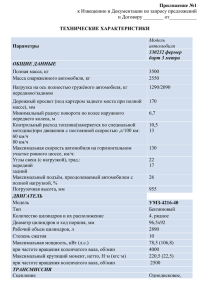

1.Обзор и анализ существующих схем и конструкций поршневой насос регулятор Известны многочисленные конструктивные разновидности аксиально-поршневых насосов и гидромоторов, среди которых можно выделить следующие наиболее типичные: с шатунным приводом и силовым карданом; с шатунным приводом и не силовым карданом; с шатунным приводом бескарданного типа; с бесшатунным приводом и кольцевыми опорами; с бесшатунным приводом и точечным контактом сферических торцов поршней с наклонной шайбой. Общим для всех этих конструктивных разновидностей является преобладающее применение торцевого распределителя рабочей жидкости. Аксиально-поршневые гидромашины выполняются либо с наклонным блоком цилиндров, либо с наклонным диском. Преимущества гидромашинпервого типа: небольшие радиальные нагрузки на поршень благодаря шатунной связи поршня с валом; малый периметр утечек, определяемый распределительным узлом и поршневой парой; большой угол наклона блока (до 45°) и, следовательно, высокие насосные характеристики; более высокий (на 2. .3%) КПД, чем у гидромашин с наклонной шайбой. На рисунке 1, а показана схема аксиально-поршневого насоса с наклонным блоком цилиндров. Насос состоит из неподвижного распределительного диска 1, имеющего два серпообразных канала, соединенных со всасывающей 8 и напорной Н гидролиниям. Внутри вращающегося блока цилиндров 2 расположены рабочие камеры 3, образованные поверхностями цилиндров и перемещающихся поршней 4. Поршни шарнирно соединены шатунами 5 с упорным фланцем 6, который вращается вместе с приводным валом 7. При совместном вращении вала 7 и блока цилиндров 2 вокруг своих осей поршни 4, вращаясь вместе с блоком, совершают возвратнопоступательное движение относительно цилиндров. За один оборот вала каждый поршень насоса совершает один двойной ход. В результате этого каждый поршень в течение одной половины оборота освобождает некоторое пространство внутри цилиндра и рабочая камера заполняется жидкостью из всасывающей гидролинии В. Происходит цикл всасывания. В течение следующей половины оборота поршень вытесняет жидкость из рабочей камеры в напорную гидролинию Н. Происходит цикл нагнетания. Рабочий объем насоса зависит от угла наклона гблока цилиндров. Изменяя гможно изменять рабочий объем, а следовательно, и подачу насоса. Чем больше г,тем больше рабочий объем и подача насоса. Рисунок 1. Схема аксиально-поршневого насоса с наклонным блоком цилиндров (а) и диском (б): 1-распределительный диск; 2-блок цилиндров (ротор); 3-рабочая камера; 4-поршень (вытеснитель); 5-шатун; 5' - наклонный диск; 6- упорный фланец; 6',7приводной вал. В гидромашинах с наклонным диском (рисунок 1, б) блок цилиндров (ротор) 2 соосен с приводным валом 6' и вращается вместе с ним, а поршни (плунжеры) 4 опираются на неподвижный наклонный диск (шайбу) 5', благодаря чему совершают возвратно- поступательное движение. При этом происходит всасывание жидкости при выдвижении поршней 4 из блока цилиндров 2 и вытеснение жидкости при движении поршней в блок цилиндров. Для подвода и отвода жидкости к рабочим камерам 3 в неподвижном торцовом распределительном диске 1 выполнены два серпообразных канала, соединенных со всасывающей В и напорной Н гидролиниями. Для обеспечения движения поршней во время цикла всасывания применяется принудительное прижатие их к наклонному диску пружинами или давлением жидкости. Аксиально-поршневые гидромашины стали одними из наиболее применяемых в гидроприводах мобильных машин и стационарном оборудовании благодаря следующим преимуществам: более высокому полному КПД (0,85...0,94) по сравнению с КПД шестеренных и пластинчатых гидромашин; работоспособности при высоком давлении в пределах 20...32 МПа (до 40...50 МПа); возможности регулировать рабочий объем за счет наклона диска или блока цилиндров; широкому диапазону рабочих объемов от 0,5 см3 до 30 дм3; высокой всасывающей способности насосов, обеспечивающей возможность их эксплуатации в гидросистемах с открытой циркуляцией рабочей жидкости; широкому диапазону частоты вращения - от 1 (минимальная частота вращения гидромотора) до 2500 об/мин(максимальная частота вращения насоса); длительным срокам службы до 10000...12000 ч; низкому уровню шума; достаточно высоким удельным показателям и др. Однако у них сложные кинематика и динамика, много прецизионных деталей, поэтому они сложны в изготовлении, имеют высокую стоимость и предъявляют повышенные требования к тонкости фильтрации рабочей жидкости. Конструкции аксиально-поршневых гидромашин очень разнообразны. Аксиальнопоршневой регулируемый гидромотор (рисунок2) состоит из вала 1, корпуса 13, внутри которого расположены блок цилиндров (ротор) 4, шатуны 2, поршни (вытеснители) 3, цапфа 12, торцовый сферический распределитель 11.К корпусу 13 крепится корпус регулятора 8 с крышкой 6. В корпусе регулятора находятся золотник 7, палец 9, установочный поршень 10. Наклон блока цилиндров 4 осуществляется перемещением торцевого сферического распределителя 11, на который блок цилиндров 4 опирается, по сферической направляющей. Перемещение распределителя 11 ограничивают винтом 5. Такое конструктивное решение позволяет значительно уменьшить габариты регулируемой аксиально-поршневой гидромашины. Рисунок 2. Аксиально-поршневой регулируемый гидромоторс наклонным блоком. На строительно-дорожных и других машинах широко применяются аксиальнопоршневые гидромашины серий 200 (их номинальное давление 16, 20 МПа, максимальное 25, 32 МПа), серий 300 (номинальное давление 20,32 МПа, максимальное - 35,40 МПа). В основу серийно выпускаемых гидромашин положена унифицированная конструкция качающего узла, отличающаяся в основном диаметрами поршней (12, 16, 20, 25 и 32 мм). Аксиально-поршневые нерегулируемые насосы и гидромоторы типа 210 по принципу действия являются обратимыми гидромашинами, имеют строго фиксированный угол наклона блока цилиндров (25°). Рисунок 3. Аксиально-поршневой регулируемый насос с наклонным блоком. На рисунке 3 представлен аксиально-поршневой регулируемый насос с наклонным блоком. Он включает приводной вал 1, опирающийся на сдвоенный 3 радиальноупорный и 2 радиальный подшипники. Блок цилиндров центрируется сферическим распределителем 8 и центральной осью 7. Ось входит в сферическое гнездо 5 во фланце вала и бронзовую втулку 9, запрессованную в распределитель. В расточках блока цилиндров 11 размещены поршни 12, связанные с валом шатунами 13 со сферическими головками. Во фланце вала шатуны закреплены пластиной 14, поршни завальцованы на шатунах. Распределитель 8 закреплён на крышке 10. Дугообразные пазы распределителя совмещены с такими же пазами в крышке. От осевого перемещения в сторону вала блок удерживается тарельчатыми пружинами 6. Качающий узел установлен в корпусе 4. Работает насос следующим образом, Вращение приводного двигателя через вал передаётся шатунам. Шатуны, опирающиеся на конические юбки поршней, приводят во вращение блок цилиндров. При соосном расположении вала и оси 7 поршни не совершают возвратнопоступательного движения и, следовательно, жидкость в напорную линию не подаётся. При отклонении оси блока на некоторый угол от оси вала поршни вращаются и движутся возвратно-поступательно. За один оборот приводного вала каждый поршень совершает один двойной ход. При выходе поршня из блока рабочая жидкость засасывается в освобождаемый объём, а при движении поршня в обратном направлении - вытесняется в напорную линию. При изменении угла и направления наклона блока цилиндров изменяются подача и направление потока рабочей жидкости. Рисунок 4. Конструкция универсального регулятора скорости. На рисунке4 приведена конструкция УРС нераздельного исполнения (гидротрансмиссия). Эта машина выполнена по замкнутой схеме, что позволяет иметь резервуар 1 минимальных размеров. Регулирование машины осуществляется поворотом корпуса 2 наклонной шайбы насоса при помощи винта 3 (регулирование с постоянным крутящим моментом). На рисунке5 приведена конструкция регулируемой машины с несиловым карданом. В этой конструкции вращение приводного вала 1 через несиловой кардан 2 передаётся ротору 9, который центрируется при помощи шарикоподшипника, насаженного на палец 10. Для регулирования машины насосный блок (люлька) поворачивается относительно оси 1-1 валиком 6, на котором насажена шестерня 7, передающая вращение насосному блоку при помощи зубчатого сектора 8. Рисунок 5. Конструкция регулирующей машины с несиловым карданом. Недостатком этой конструкции является необходимость подвода рабочей жидкости к поворачивающемуся насосному блоку. Для этого проушины насосного блока надеты на цапфы 4, через которые рабочая жидкость поступает в литые каналы, расположенные в насосном блоке. Для герметичности на цапфах установлены резиновые уплотнения 5 и 3. Так же как и в машине, представленной на рис.3, распределение плоское. На рисунке6 представлена конструктивная схема нерегулируемого насоса (гидромотора) с несиловым карданом. Так как в этом случае насосный блок не поворачивается, конструкция машины значительно упрощается. Рисунок 6. Конструкция нерегулируемого насоса с несиловым карданом Ответственные детали насосов и гидромоторов выполняются из высококачественных материалов. Анализ приведённых конструкций аксиально-поршневых гидромашин показывает, что каждая из машин имеет определённые преимущества и недостатки. В разработке конструкции следует определять целесообразную совместимость с технической и экономической точки зрения. Патент 1. МПК: F04B1/20; RU 2300015 C2 Устройство предназначено для использования в области машиностроения. Гидромашина содержит блок цилиндров с рабочими камерами, гидрораспределитель со сферической рабочей поверхностью, комплект поршней с шатунами, опирающимися головками на сферические гнезда наклонного диска вращающегося в аксиальной и радиальной опорах корпуса. На опорах вращения установлен вал жестко связанный с блоком цилиндров и наклонным опорным диском. Содержит коническую шестеренную передачу с передаточным отношением I=1 с общим центром вершин делительных конусов шестерен на пересечении оси вала с центром окружности наклонной плоскости опор шатунов. Центры головок шатунов расположены во вращающейся плоскости наклонного диска осесиметрично общей оси вращения. В опорах вращения наклонного диска аксиальная и радиальная опоры снабжены полостями сбалансированной гидростатической разгрузки стыков между подвижными и неподвижными поверхностями опор. Сквозные каналы в поршняхшатунах сообщены с соответствующими цилиндрами блока. Соотношение размеров полости гидростатической разгрузки выбраны из условия обеспечения баланса сил давления прижимающих и отжимающих опорное кольцо к неподвижной части опоры. Величина зазора, обеспечивающего соответствующие утечки, выполнена саморегулирующейся за счет дросселирования в каналах подводимой жидкости. Опоры шатунов расположены в одной плоскости, проходящей через ось вала. Гидромашинаснабжена координирующим устройством, состоящим из эвольвентных шлицов на валу, связывающих положение блока цилиндров, наклонного диска, конических шестерен и ведущей блок-муфты. Уменьшается масса и габариты, снижаются нагрузки и потери на трение в опорах вращения. Повышается КПД. Рисунок7. Конструкция нерегулируемого гидронасоса с зубчатым зацеплением. Патент 2. МПК: F04B1/30; RU 2286479C1 Изобретение относится к аксиально-поршневым машинам переменной производительности с регулируемым рабочим объемом с датчиком положения поршня. Гидромашина содержит корпус подшипников качающего узла и корпус механизма регулирования, качающий узел. Поршень управления положением качающего узла размещен в полости корпуса механизма регулирования. Датчик положения поршня управления выполнен в виде линейного трансформатора. В полости корпуса механизма управления установлен имеющий внутреннюю полость элемент-вставка, служащий каркасом линейного трансформатора. Поршень управления размещен внутри элемента-вставки и служит сердечником линейного трансформатора. Внутренняя полость элемента-вставки соединена с каналом высокого давления. Элемент-вставка выполнен из немагнитного материала, а поршень управления выполнен из магнитопроводящего материала. Обмотки линейного трансформатора выведены с наружной поверхности элемента-вставки, изолированной от рабочей среды. Высота обмотки линейного трансформатора составляет не менее длины хода поршня управления. Уменьшаются габаритные размеры гидромашины и повышается ее надежность. Рисунок8. Конструкция регулируемойгидромашины с наклонным блоком Патент 3. МПК: F04B1/20; RU 2272176C2 Устройство предназначено для использования в области гидромашиностроения в гидроприводах различного назначения, в станкостроении, следящих приводах, транспортном машиностроении. Гидромашина содержит корпус с установленными в нем опорами, в которых закреплены вал и диск. На валу установлен блок цилиндров, взаимодействующий с распределителем. Устройство снабжено обоймой и шарниром равных угловых скоростей, взаимодействующим с диском и обоймой. Вытеснители выполнены в виде шатунов, закрепленных сферическими шарнирами в диске и головками, расположенными в цилиндрических расточках блока цилиндров по конусообразующей поверхности, направленной острием конуса к распределителю. Головка шатуна состоит из двух частей: уплотняющей и несущей. Уплотняющая часть выполнена в виде бочкообразной втулки, закрепленной на несущей части. Бочкообразная втулка уплотнена относительно цилиндра и относительно несущей части. Повышается надежность и КПД гидромашины. Рисунок9. Конструкция аксиально-поршневойгидромашины. Патент 4. МПК: F04B1/26; RU 2275531C1 Изобретение относится к объемному гидроприводу, в частности к гидромоторам с регулируемым рабочим объемом. Аксиально-поршневая гидромашина с регулируемым рабочим объемом содержит корпус, вал с фланцем, установленный в корпусе гидромашины в подшипниках, вращающийся блок цилиндров с поршнями, шарнирно соединенными с фланцем вала, распределитель, взаимодействующий с блоком цилиндров. Распределитель установлен в корпусе с возможностью перемещения по поверхности вращения. Дифференциальный поршень взаимодействует с распределителем посредством пальца, в котором установлен золотник, опирающийся на плечо двуплечего рычага. Противоположное плечо рычага подпружинено. Ось вращения рычага размещена в зоне максимального объема гидромашины таким образом, что при увеличении рабочего объема гидромашины, т.е. при увеличении угла наклона блока цилиндров расстояние от оси золотника до оси вращения двуплечего рычага соответственно уменьшается. Между пружиной и двуплечим рычагом установлен плунжер управления, который опирается на рычаг через подпятник. В подпятнике выполнено отверстие, сообщенное с отверстием в плунжере, которое сообщается с камерой, в которую подается под давлением жидкость. Повышается чувствительность и кпдгидромашины при использовании ее в трансмиссиях за счет обеспечения функции гиперболической зависимости рабочего объема от давления. Рисунок10. Аксиально-поршневая гидромашина с регулируемым рабочим объёмом. Патент 5. МПК: F04B1/24; RU 2135826C1 Изобретение предназначено для использования в машиностроении. Гидромашина содержит корпус 1 с опорной крышкой 2, поворотный относительно оси О-О блок 3 цилиндров, сообщенный через окна 4, 5, 13 и 14 распределителя с каналами 7 и 8 подвода и отвода рабочей жидкости, соответственно, а также вал 9 с диском 10 и регулировочный палец 17, входящий в зацепление с распределителем. При этом распределитель выполнен составным в виде распределительной линзы 19 и поворотного корпуса 20, каналы 7 и 8 подвода и отвода выполнены каждый в виде соответствующей втулки 21 и 22 со сферической заделкой в корпусе 1, одновременно втулки 21 и 22 закреплены в поворотном корпусе 20 распределителя, в боковой поверхности 23 которого расположен управляющий палец 17, взаимодействующий с механизмом 18 регулирования угла наклона блока 3 цилиндров со стороны боковой поверхности 31 корпуса 1. Втулки 21 и 22 обеспечивают движение рабочей жидкости по каналам поворотного корпуса 20 распределителя к каналам в корпусе 1 гидромашины. Конструкция втулок 21 и 22 значительно упрощена, а их сферическая заделка обеспечивает необходимые подвижность и герметичность при работе. Регулировочный палец, расположенный в боковой поверхности 23 корпуса 20 распределителя, позволяет сократить рабочий ход механизма 18 регулирования. Позволяет упростить конструкцию гидромашины и уменьшить ее габариты. Рисунок11. Регулируемая аксиально-поршневая гидромашина с наклонным блоком Вывод по главе: в данной главе был произведен просмотр, обзор и анализ литературных и патентных источников по теме курсового проекта. Было установлено, что существует достаточно большое количество типов и видов конструкций аксиально-поршневых гидромашин. Из них предпочтение отдается регулируемым гидромашинам, так как регулируемые гидромашины более универсальны и взаимозаменяемы в машиностроении. Был просмотрен и проанализирован достаточно большой список литературных источников, в которых приводится достаточно большое количество самых распространенных типов конструкций аксиально-поршневых гидромашин. В связи с этим, к последующему этапу проектирования гидронасоса мы владеем информацией о всевозможных типах и видах конструкций, знаем их превосходства и недостатки. Это позволяет сделать правильный и грамотный выбор при выборе той или иной конструкции проектируемого аксиально-поршневого гидронасоса. Мы имеем возможность на основании просмотренной литературы сделать правильный подход при выборе той или иной конструкции насоса с учётом его достоинств и недостатков. В ходе работы над главой также был осуществлен патентный поиск по теме курсового проекта. Некоторые самые яркие патенты приведены в работе. Это позволяет нам изучить современное научное течение и веяние в улучшении и совершенствовании гидромашины данного типа. Можно отметить, что практически во всех просмотренных патентах отмечается незначительное изменение в конструкции гидромашины. Это тем или иным образом влияет на основные параметры насоса: подачу, давление, мощность и КПД. Следует подчеркнуть то, что различные нововведения в конструкцию гидромашины изменяют КПД. В большинстве случаев эти изменения приводят только к понижению КПД. 2.Выбор конструктивной схемы проектируемой гидромашины и описание её ра боты Так как тема курсового проекта «Регулируемый аксиально-поршневой насос гидропривода ходовой системы строительно-дорожной машины», поэтому имеем право выбрать гидравлическую схему контура передвижения роторного экскаватора. Гидроаппараты траншейных роторных экскаваторов ЭТР-204А, ЭТР-223А(Б), ЭТР224А образуют две самостоятельно работающие гидросистемы: гидросистема подъема и опускания рабочего оборудования экскаваторов и гидравлический привод рабочего передвижения выполненный по схеме с замкнутой циркуляцией. Рассмотрим последнюю схему (рисунок12). Бесступенчатое регулирование скорости обеспечивается за счет применения аксиально-поршневого насоса На регулируемой подачи типа 207.20 (рисунок13). Рисунок12. Принципиальная гидравлическая схема привода рабочего хода экскаватора ЭТР-224А. Гидравлическая система привода рабочего передвижения экскаваторов состоит из бака Б, пластинчатого насоса подпитки НП, обратных клапанов КО1, КО2, КО3, фильтра Ф, регулируемого насоса НА, золотникового гидравлического распределителя Р, предохранительных клапанов КП1, КП2, КП3 и гидравлического мотора М. Пластинчатый насос НП забирает масло из бака Б и подводит его в систему. Подпиткой создается постоянный напор во всасывающей линии гидравлического насоса. Масло, нагнетаемое насосом НП, через открытый обратный клапан КО1, сетчатый фильтр Ф, один из обратных клапанов КО2 илиКО3 (в зависимости от направления вращения насоса) поступает в насос НА. Если давление во всасывающей линии больше давления, которое допускает предохранительный КП1, то масло через этот клапан уходит в бак Б. Насосы НА и НП приводятся во вращение от раздаточного редуктора. Защищают гидросистему от перегрузок предохранительные клапаны КП2 и КП3. Аксиально-поршневой регулируемый насос типа 207.20 (рисунок 13) состоит из корпуса 4, в котором на шарикоподшипниках 6 и 7 установлен вал 1. В проточках фланца вала закреплены головки шатунов 11 и центральный шип 22, на котором закреплен блок цилиндров 18. Девять поршней 19 надеты на головки шатунов и вставлены в цилиндры. Блок цилиндров опирается на распределительный диск 17, установленный в поворотном корпусе 15. Поворотный корпус и распределительный диск 17 закрыты поворотной крышкой 16. Корпус 15 на шарикоподшипниках 8 установлен на двух фланцах 10, закрепленных в проточках корпуса 4, который со стороны вала закрыт крышкой 2, а с противоположной стороны - кожухом 20. В кожухе имеется дренажное отверстие с пробкой 21. Утечки из корпуса предотвращены манжетой 3 и уплотнителями 5 и 9. Корпус 15 может поворачиваться на шарикоподшипниках 8 вокруг оси фланцев 10 на угол 25?. Вместе с ним будут поворачиваться поворотная крышка 16, распределительный диск 17 и блок цилиндров 18. Поворот осуществляется штурвалом, установленным в кабине, который через систему валов и рычагов действует на вилку 14, втулку 12 и цапфу 13. Рисунок13. Аксиально-поршневой насос типа 207.20. При вращении вала 1 вместе с ним вращаются шатуны 11, поршни 19 и блок цилиндров 18. Если при этом поворотный корпус будет находиться в «нулевом положении», т.е. он будет перпендикулярен к оси вала, а поршни окажутся в нейтральном положении. При отклонении поворотного корпуса на некоторый угол по отношению к оси вала, поршни при вращении вала начнут совершать возвратнопоступательные движения в цилиндрах. За один оборот вала каждый поршень совершит один цикл. При этом поршень, выходя из цилиндра, будет всасывать рабочую жидкость, а входя в цилиндр - нагнетать ее. Всасывание и нагнетание жидкости происходит через каналы, имеющиеся в распределительном диске, поворотной крышке и поворотном корпусе, а так же через каналы во фланцах 10. При постоянной скорости вращения вала производительность насоса будет изменяться в зависимости от угла наклона поворотного корпуса. 3.Расчёт параметров гидромашины По результатам анализа гидравлического оборудования, применяемого в траншейных роторных экскаваторах для привода контура передвижения, выбираем аксиальнопоршневой насос типа 207.20, который имеет следующие технические характеристики: QТ = 133 л/мин; n = 1200 об/мин; pном=20 МПа; pmax= 35 МПа; зо=0.96. Определим фактическую подачу насоса Qфи его рабочий объёмV0: Исходя из ГОСТа 13824-68,уточняем рабочий объем насоса: V0 = 112 cм3 (с.14, табл. 2[2]). Исходя из конструкторских соображений (с.117 [1]): т.к. V0=112 см3 > 100 см3, то принимаем число поршней z=9. Объём одного цилиндра: Рассчитываем диаметр d и ход поршня h Следуя конструкторским предпочтениям, принимаем h=1.8d, тогда из формулы получим: По ГОСТ 6636-60 округляем диаметр поршня до стандартного: d=0.02 м,d=20 мм (с.65, табл.2 [2]). Получаем dп=2 (см) =20 (мм) =0.02 (м), h= 1.8?d= 1.8?20=36 (мм) =0.036 (м). Определим размеры блока цилиндров Все основные геометрические параметры рассчитываются, исходя из конструкторских соображений, и в соответствии с принципами и правилами теории аксиальнопоршневых насосов (с.117 [1]). Основные геометрические параметры блока цилиндров показаны на рисунке 14. Рисунок 14. Основные геометрические параметры блока цилиндров. Толщина стенки между цилиндрами принимают равной: b=0.2d = 0.2?20 = 4 мм. Толщина стенки между стенками цилиндра и наружной поверхностью блока: a = 0.3d = 0.2?20 = 6 мм. Из конструкторских соображений принимаем a = 8 мм (с.117 [1]). Диаметр окружности расположения осей цилиндров: DБ = (0.35..0.4)d?z, тогда: DБ = 0.4?20?9 = 72 мм. Наружный диаметр блока цилиндров: DН = DБ+1.6d, тогда: DН = 72+1.6?20 = 104 мм. Диаметр внутренней расточки рассчитываем следующим образом (с.64 [2]): DВ=DБ-(d+2a) =72-(20+2?8) =36 мм. Центральный угол между осями двух соседних цилиндров рассчитываем по следующей формуле (с.64 [2]): . Угол наклона блока цилиндров: т.к. h = DБ?sin(г) =>. Принимаем из конструктивных соображений (с.64 [2]), т.к. проектируемый насос является регулируемым, а обеспечение большего угла г влечёт за собой коренные изменения габаритов насоса. Тогда h=DБ?sin(г) = 72?sin25?=30 мм. . Длина L блока цилиндров: L=l+b, где l - длина поршня; b - технологический размер, b=13 мм. l = 2.75d = 2.75?20 = 55 (мм). L = l + b = 55 + 13 = 68 (мм). В качестве материала поршней принимаем бронзу БрАЖ9-4, а блок цилиндров выполняем из стали 40Х(с.64 [2]). Блок цилиндров рассчитывается на прочность и жёсткость. а) проверка на прочность: (с.64 [2]), где - коэффициент жесткости блока; - расчетное давление (с.64[2]), принимаем kp=1.4- коэффициент перегрузки по давлению (с.64 [2]), тогда Pp=1.4?35?106= 49 МПа. [у]=150 МПа - допускаемое напряжение для блока из стали 40Х, тогда: Па< 150?106Па => условие прочности выполняется. б) Проверка на жесткость: Расчет блока выполняется приближенно для толстостенной трубы, имеющей внутренний диаметр равный d, а наружный диаметр равный d+2a. (c.65 [2]), где [д]=7..8 мкм = (7..8)?106 м для блоков из стали. м= 0.28 - коэффициент Пуассона. E= (2.0..2.1)?105 МПа - модуль упругости для стали. Тогда: м<8.0?10-6 м. => => условие жесткости выполняется. 4.Расчёт торцевого распределителя жидкости и маслопроводящих каналов Основные геометрические параметры торцевого распределителя рассчитываются в соответствии с конструктивными соображениями и предпочтениями (с.118 [1]). Торцовый распределитель аксиально-поршневых гидромашин выполняется, как правило, в виде плоского или сферического диска с двумя полукольцевыми окнами, соединяющими блок с полостями нагнетания и всасывания (рисунок 15). Рисунок 15. Схема окон распределителя А) Ширина распределительных окон рассчитывается следующим образом (с.118 [1]): с = (0.4..0.5)d = 0.5?d = 0.5?20 = 10 мм. Б) Ширина перемычки между окнами s = (1.1..1.2)t, где t = d = 20 мм - длина окна в донышке цилиндра, тогда: S = 1.2?20 = 24 мм. В) Площадь овального окна: F0 = (0.42..0.5)Fn= 0.45? = мм2. Г) Определим максимальную скорость жидкости в подводных окнах ротора: ; где nmax= 1800 об/мин, тогда: м/с < [v] = 8 м/с. Д) Из конструктивных соображений примем r1 = 24 мм (с.118 [1]). Учитывая, что интенсивность износа поясков не одинакова, ширину внутреннего пояска b2 принимаем равной 0.75..0.8 от ширины наружного b1. Пусть b1 = 8 мм, тогда b2 = 0.75?b1 = 0.75?8 = 36 мм. r2 = r1+b2 = 24+6 = 30 мм; r3 = r2+c = 30+10 = 40 мм; r4 = r3+b1 = 40+8 = 48мм. Т. к. мм <rб = мм, то применяем плоский распределитель. Е) На блок цилиндров действует сила Fпр со стороны поршней, прижимающая блок к распределителю, а со стороны распределителя - Fотж, отжимающая блок. Проведем расчет сил прижима и отжима, действующих в зазоре между блоком и распределителем: H; ; где МПа; Коэффициент поджима: . Т. к. Fпр>Fотж на 35%, то нет необходимости устанавливать дополнительную прижимную пружину. Ж) Угол перекрытия: Угол перекрытия вполне удовлетворяет конструктивным нормативам (с.119 [1]) и является допустимым для данного проектируемого аксиально-поршневого гидронасоса. Зависимость полезной мощности насоса от подачи при проектируемой частоте вращения вала 1200 мин-1: Рисунок 16. Мощностная характеристика аксиально-поршневого насоса Ниже приведены расходно-перепадные характеристики регулирования аксиальнопоршневого гидронасоса с наклонным блоком при варьировании частоты вращения приводного вала: Рисунок 17. Характеристики регулирования аксиально-поршневого насоса при различной частоте вращения приводного вала. 5.Расчёт КПД гидромашины а) Вначале произведем проверочный расчет объемного КПД. 1. Утечки Qу1 через зазоры между поршнями и цилиндрами. Длина контакта поршня с цилиндрами l = 0.055 м, диаметральный зазор у1 = 0.005 см =5?10-5 м. Тогда: м3/с. 2. Утечки Qу2 в торцевом распределителе: зазор между блоком цилиндров и распределительной шайбой принимаем равным у2 = 0.012 см = 12?10-5 м, а утечки Qу2 = 1 л/мин = 1.67?10-5 м3/с. Т.к. теоретическая подача Qт = 133 л/мин = 2.2?10-3 м3/с, то объемный КПД с учетом утечек: . б) Механический КПД насоса. 1. Потери в подшипниках. Принимаем КПД шариковых радиальных однорядных подшипников з1 = =0.99, радиально-упорных - з2 = 0.995, тогда: зп= з1? з22 = 0.99?0.?9952 = 0.98. 2. Потери на трение поршней о стенки цилиндров: - максимальная скорость поршня: м/с; - момент сил трения: Н/м. Тогда полный механический КПД насоса: . в) Расчет гидравлического КПД. Подача Q, проходящая через насос: Qср = V0?n?з0 = м3/с. Эквивалентная схема маслопровода, по которому жидкость попадает из рабочих цилиндров в нагнетательную магистраль, представлена на рисунке 18. Рисунок18. Эквивалентная схема маслопровода. Средняя скорость течения жидкости составляет: м/с; м/с; м/с. Т.к. длина трубопровода мала, будем учитывать потери давления только от местных сопротивлений. Для случая прямого колена принимаем коэффициент о1 = 2.95, для случая сужения о2 = 0.35, для случая расширения о3 = = 0.56. Принимаем объемный вес масла г = 0.89?10-3 кг/см3 и считая течение турбулентным, определим суммарные потери давления от местных сопротивлений в насосе: Тогда гидравлический КПД: . Общий КПД насоса: . 6.Прочностной расчёт деталей гидромашины а) В данном насосе наибольшие нагрузки испытывает вал, поэтому необходимо провести его прочностной расчет. При расчете принимаем схему нагрузки (рисунок 20). Рисунок 19. Расчётная схема нагрузки вала. Считаем, что на конце входного вала насоса надета муфта, создающая на валу реактивную силу P. Для приблизительного расчета вала принимаем P=4076 Н. PН - сила, действующая со стороны нагнетания и слива. От силы PНА создается изгибающий момент: Определим реакции в опорах (подшипниках): Проверка ; тогда: - верно. На вал действует постоянный крутящий момент: Мкр= 265.5 Нм. Построим эпюру изгибающих моментов. 0-1: M = P?x; 1) x = 0, то M = 0 Нм; 2) x = 0.085, то M = 4076?0.085 = 346.46 Нм; 1-2: M = P?x - Ra?x; 1) x = 0.085, то M = 4086?0.085 - 16331?(0.085 - 0.085) = 346.46 Нм; 2) x = 0.135, то M = 4076?0.135 - 16331?(0.135 - 0.085) = -266.3 Нм; 2-3: M = P?x - Ra?(x - 0.085) + Rб?(0.135); 1) x = 0.135, то M = 4076?0.135 - 16331?(0.135 - 0.085) + 0 = -266.3 Нм; 2) x = 0.185, то M = 4076?0.165 - 16331?(0.185 - 0.085) + 17947?(0.465 - 0.135) = =95.5 Нм. Строим эквивалентную эпюру моментов: В точке, где эквивалентный момент будет наибольшим, будет опасное сечение: Нм. Определим диаметр вала в опасном сечении: мм. Примем dв = 45 мм, где [ф] = 25 Н/см2 - допускаемое напряжение. б) Расчет подшипников: Вал устанавливается в радиально-упорных подшипниках. Принимаем подшипники 306. ГОСТ 8338-75: d = 45 мм; b = 25 мм; Cг = 37.8 кН; C0 = 26.7 кН. Вал вращается с частотой n = 20 c-1, вместе с валом вращается внутреннее кольцо подшипника (v = 1). Расчет проводим для более нагруженного подшипника (опора Б): Pэкв= (x?v?Fr+ Y?Fa)?kб?kт, Y = 0, kб = 1.6, kт = 1.05, тогда Pэкв= (1?1?17947 + 0)?1.6?1.05 = 30150 Н <Сг= 37800 Н. Долговечность подшипника: ч - долговечность подшипника обеспечена. в) Расчет конструктивных размеров шатунных узлов: Находим диаметр окружности центров сферических гнёзд в приводном валу: . 7.Расчёт теплового режима гидромашины Потери мощности в насосе: кВт. Теряемая мощность преобразуется в тепло и отводится от насоса частично через поверхность корпуса ДN1, контактирующего с воздухом, и частично рабочей жидкостью ДN2, т. ДN =ДN1+ДN2 Повышение температуры корпуса и жидкости выражается зависимостью: , где F = 2рRn = 0.15 - площадь наружных стенок корпуса; k = 18 _ коэффициент теплоотдачи при естественной циркуляции жидкости; с = 1800 _ удельная теплоемкость; с = 890 _ плотность рабочей жидкости, тогда: =>следовательно теплообменник в гидросистему можно не включать. Заключение При выполнении курсового проекта была рассчитана модель аксиально-поршневого регулируемого гидронасоса с наклонным блоком, была выбрана схема его подключения. Кроме этого был выполнен обзор и анализ существующих аксиально-поршневых машин. Был произведен патентный поиск и анализ. Также был выполнен прочностной расчет деталей насоса. Определён объемный КПД з0 = =0.99, механический КПД зм= 0.97, гидравлический КПД зг= 0.99, полный КПД з = 0.95. Расчетный рабочий объем насоса V0 = 112 см3. Данный насос при работе имеет температуру T = 20+ДT = 200 + 290 = =490С, вся тепловая энергия от него отходит через поверхность гидронасоса и рабочую жидкость, вследствие этого охладитель в систему можно не подключать. Список литературы 1. «Гидропневмоавтоматика и гидропривод мобильных машин. Объемные гидро- и пневмопередачи» под редакцией В.В. Гуськова, / «Высшая школа», Минск 1987. 2. «Расчет и конструирование аксиально-поршневых насосов» Исаев Ю.М., / Ленинград 1975 г. 3. Васильченко В.А. «Гидравлическое оборудование мобильных машин. Справочник» / «Машиностроение», Москва 1983 г. 4. «Объемные гидравлические приводы» под редакцией Башты Т.М., Москва / «Машиностроение» 1968 г. 5. Давидович П.Я. «Траншейные роторные экскаваторы» / Москва «Недра» 1974 г