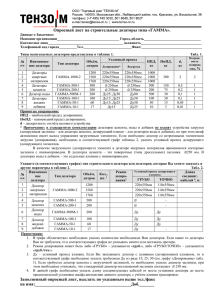

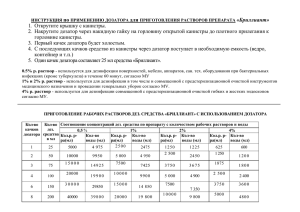

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ» (ОАО «РЖД») ДЕПАРТАМЕНТ ПУТИ И СООРУЖЕНИЙ ОАО «РЖД» УТВЕРЖДАЮ Главный инженер Департамента пути и сооружений ОАО «РЖД» № 31/41 В.С. Сорока 27 декабря 2007 г. РУКОВОДСТВО по эксплуатации хоппер – дозаторов моделей ЦНИИ-ДВЗ, ЦНИИ-ДВЗМ, 55 - 76, 55 - 76М, ВПМ - 770Т, ВПМ - 770 2007 1 СОДЕРЖАНИЕ 1 2 3 4 5 6 6. 1 6. 2. 6. 3 6. 4 6. 5 6. 6 6. 7 6. 8 6. 9 6.10 6.11 6.12 6.13 7 7. 1 7. 2 7. 3 7. 4 8 9 9. 1 9. 2 9. 3 9. 4 9. 5 9. 6 10 11 12 13 Введение……….…………………………………………………………………….... Назначение……………...…………………………………………………………...… Технические данные……………………………………………………...................... Основные части и системы хоппер – дозатора……………………………………... Устройство и принцип действия хоппер – дозатора. ……………………………… Устройство и работа составных частей хоппер – дозатора……………………....... Кузов………………….……………………………………………………………....... Рама …………………………………………………………………………………… Бункер ………………………………………………………………………………… Дозатор ………………………………………………………………………………... Механизм привода дозатора ………………………………………………………… Механизм привода крышек наружных люков…… ………………………………... Механизм привода крышек внутренних люков ……………………………………. Пневмооборудование ………………………………………….……………………... Тормозная система …………………………………………………………………… Установка автосцепки ……………………………………………………………….. Тележка модели 18 – 100 ……………………………………………………….……. Транспортные запоры ………………………………………………………………... Механизм ограничения выгрузки……………………………………………………. Производство работ……………...…………………………………………………… Погрузка балласта ………………………………………………………………. …... Следование хоппер – дозаторов …………………………………………………….. Подготовка хоппер – дозаторов к разгрузке ........ …………………………………. Разгрузка хоппер – дозаторов ……………………………………………………….. Регулировка разгрузочно – дозировочных механизмов хоппер - дозатора ...…… Техническое обслуживание и ремонт...............................……………………... …... Техническое обслуживание........ ……………………………………………………. Рабочая магистраль......... …………………………………………………………….. Смазка …………………........………………………………………………………… Техническое обслуживание съёмного устройства .........…………………………… Виды ремонта ……………………………………………........……………………… Запасные части и инструмент ………………………………........………………….. Возможные неисправности и методы их устранения..........................................…... Основные требования по технике безопасности.........................................………... Вагон сопровождения.........................………………………………………………... Знаки и надписи.....................………………………………………………………… Приложение А Журнал учёта технических обслуживаний вертушки хоппер – дозаторов № _____ приписанной к _______ ж. д.…………………………………. Приложение Б Сменный журнал технического состояния вертушки хоппер – дозаторов № ___ приписанной к _______ ж. д. ......................................................... Приложение В Список нормативных документов используемых в данном Руководстве ................................................................................................................... Приложение Г Служебно-бытовой модуль для ХДВ. 2952.00.00.000 РЭ............... Приложение Д Модуль энергоснабжения хоппер-дозаторов 2973.00.00.000 РЭ... Приложение Инструмент и сигнальные принадлежности....................................... 3 4 5 6 7 11 11 12 14 19 24 30 35 38 42 47 48 50 52 56 56 57 59 61 67 69 70 71 71 76 77 77 77 84 88 89 92 93 94 96 120 146 2 1 ВВЕДЕНИЕ Настоящее Руководство по эксплуатации хоппер дозаторов - предназначено для работников, связанных с эксплуатацией этих дозаторов и содержит краткое описание хоппер - дозаторов, хоппер - указания по запуску в эксплуатацию и по их эксплуатации, обслуживанию, указания по устранению возможных неисправностей, а также указания мер безопасности. Руководство определяет требования по содержанию разгрузочно дозировочного устройства хоппер - дозатора. Ходовые части, рама, кузов, приборы автосцепки, автоматические и ручные тормоза должны эксплуатироваться в соответствии с требованиями, установленными для грузовых вагонов магистральных железных дорог. Кроме настоящего Руководства необходимо руководствоваться: - Правилами технической эксплуатации железных дорог Российской Федерации ЦРБ-756; - Инструкция по движению поездов и маневровой работе на железных дорогах Российской Федерации ЦД-790; - Инструкция по сигнализации на железных дорогах Российской Федерации ЦРБ-757; - Инструкция по обеспечению безопасности движения поездов при производстве путевых работ ЦП-485; - Правила по охране труда при содержании и ремонте железнодорожных дорог и сооружений ПОТ РО – 32 – ЦП – 652; - Правила электробезопасности для работников железнодорожного транспорта на электрифицированных железных дорогах ЦЭ – 346; - ГОСТ 22235 «Вагоны грузовые магистральные железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузо-разгрузочных и маневровых работ». Требования настоящего Руководства являются обязательными для всех работников железнодорожного транспорта, а также работников других отраслей, связанных с эксплуатацией хоппер - дозаторов на сети железных дорог ОАО «РЖД». 3 Курсирование хоппер - дозаторов по железнодорожным путям общего пользования допускается только замкнутыми маршрутами (вертушками) с одним вагоном сопровождения для обслуживающей бригады в каждом маршруте. Порожние и гружённые хоппер - дозаторные вертушки, курсирующие в составе менее установленного графиком движения поездов нормы по длине и весу поезда, разрешается пополнять любым подвижным составом, кроме думпкаров (за исключением моделей 6ВС-60 и 7ВС-60), не требующих отцепок на промежуточных станциях и не ограничивающим скоростей движения маршрутов. С целью наиболее полного использования пропускной способности железных дорог вывозят балластные материалы с других железных дорог, а также завозят их на базы промежуточного складирования, как правило, сдвоенными маршрутами. Число хоппер - дозаторов в вертушке устанавливается железной дорогой и обычно составляет 20 – 30 вагонов. Расформирование вертушек хоппер - дозаторов не разрешается. При выполнении путевых работ в «окно» допускается деление вертушки на части, а также объединение этих частей с другими хозяйственными поездами согласно утверждённым технологическим процессам на ремонт пути. В этом случае использование вертушек хоппер - дозаторов частями разрешается только в хозяйственных поездах. Каждый хоппер - дозатор должен иметь чёткие отличительные знаки и надписи, установленные альбомом «Знаки и надписи на вагонах железных дорог СССР», а также трафарет, указывающий наименование организации владельца и станции приписки. 2 НАЗНАЧЕНИЕ 2. 1 Хоппер – дозаторы являются специализированными вагонами. Они предназначены для перевозки, механизированной разгрузки, дозировки и разравнивания балласта, (оборудованный разгрузочно - дозировочными 4 устройствами), на путевой решётке, при всех видах ремонта железнодорожного пути, а также при текущем его содержании. Перевозка хоппер – дозаторам других грузов ЗАПРЕЩАЕТСЯ. 2. 2 Балластные материалы можно разгружать на заданную высоту, на всю ширину балластной призмы, на одну или обе стороны балластной призмы, на середину, на одну сторону и середину пути при этом, не засыпая головки рельсов. Способы разгрузки балласта, в соответствии с рисунком 1. Транспортное положение Разгрузка на обе стороны пути Разгрузка на междупутье Разгрузка на всю ширину балластной призмы Разгрузка на середину колеи Разгрузка на полевую сторону пути Рисунок 1 - Виды разгрузки балласта где, трп – транспортное положение дозатора на шкале стопора – фиксатора (стрелками показывают заданную отметку) 5 3 ТЕХНИЧЕСКИЕ ДАННЫЕ Основные технические данные и характеристики хоппер – дозаторов приведены в таблице 1. Таблица 1 Показатель Объём кузова, м³ Объём кузова (с шапкой), м³ Грузоподъёмность, т Масса хоппер - дозатора, т Габарит Габаритные размеры: длина по осям автосцепки, мм база по центрам тележки, мм ширина вагона по боковым стойкам, мм высота от УВГР, мм Число одновременно разгружаемых вагонов, шт Скорость при разгрузке, км/ч Высота дозирования: выше головки рельса ниже головки рельса Объём воздушного резервуара рабочей магистрали, л Объём рабочего цилиндра, л Давление воздуха в рабочей сети, МПа (кгс/см²) Расчётное нажатие чугунных тормозных колодок, кН (тс): при груженом режиме при порожном режиме Расчётное нажатие композиционных тормозных колодок (в перерасчёте на чугунные) кН (тс): при среднем режиме при порожнем режиме Способ выгрузки ЦНИИ- ЦНИИ- ДВЗ ДВЗМ 32,4 (41) 40 (45) 60 (68) 23 1-Т 33,4 (41) 40 (45) 63 (72) 23 1-Т 10870 6650 3206 3167 (3660) 10870 6650 3206 3300 (3790) от 1 до от 1 до 2 2 от 3 до от 3 до 5 5 55- ВПМ- ВПМ- 76М 770Т 770 44,5 44,5 43,7 41 50 72 23,8 1-Т 50 72 23,8 1-Т 70 23,5 1-Т 70 23 1-Т 11520 7200 3206 11520 7200 3206 11420 7200 3240 11420 7200 3206 3850 3850 3685 3685 от 1 до 2 от 3 до 5 от 1 до 2 от 3 до 5 от 1 до 2 от 3 до 5 от 1 до 2 от 3 до 5 55-76 150 150 150 150 150 150 150 150 150 150 150 150 600 25 600* 25 25 25 25 25 0,6 (6) 0,6 (6) 0,6 (6) 0,6 (6) 0,6 (6) 0,6 (6) 60 (6) 25 (2,5) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) 60 (6) 25 (2,5) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) 70 (7) 30 (3) Непре рывный Непре рывный ограни чение по середи не пути Непре рывный Преры вистый Непре рывный Примечание: * - с 1989 г. хоппер – дозаторы ЦНИИ – ДВЗМ выпускались без воздушных резервуаров; 6 В скобках даны размеры с наращенными бортами. Примечание: Все указанные размеры – максимальные В 1985 г., МПС СССР, разрешил увеличить загрузку, хоппер – дозаторов ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ, (постройки 1965 – 1973 гг.) до 68 т, а постройки, после 1973 г – до 72 т. В связи с этим, Великолукским локомотиворемонтным заводом, с 1988 г., выпускались хоппер – дозаторы ЦНИИ – ДВЗМ грузоподъёмностью 72 т с увеличенным объёмом кузова. Одновременно, на предприятиях железных дорог, наращивались борта хоппер – дозаторов ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ по чертежу 3071 Великолукского локомотиворемонтного завода. 4 ОСНОВНЫЕ ЧАСТИ И СИСТЕМЫ ХОППЕР – ДОЗАТОРА Хоппер – дозатор состоит из основных частей и систем, указанных в таблице 2. Таблица 2 Наименование составных частей и систем Кузов Рама Бункер Дозатор Механизм привода дозатора Механизм привода крышек наружных люков Механизм привода крышек внутренних люков Пневмооборудование Тормоз автоматический Тормоз стояночный Установка автосцепки Тележка модели 18-100 Транспортный запор (закидка) Механизм ограничения засыпки (для ВПМ-770) 5 УСТРОЙСТВО И ПРИНЦИП Количество на хоппер – дозаторе 1 1 1 1 1 1 1 1 1 1 2 2 2 1 ДЕЙСТВИЯ ХОППЕР – ДОЗАТОРОВ Иллюстрация хоппер - дозаторов, эксплуатируемых в ОАО «РЖД», приведены на рисунках 2 – 5. 7 Рисунок 2 - Хоппер – дозатор модели ЦНИИ – ДВЗ 8 Рисунок 3 - Хоппер – дозатор модели 55 – 76 Рисунок 4 - Хоппер – дозатор модели ВПМ-770Т 9 Рисунок 5 - Хоппер – дозатор модели ВПМ 770 Хоппер – дозаторы, в соответствии с рисунком 6, по принципу действия не отличаются друг от друга, имеют в основном общую конструкцию. Рисунок 6 - Схема устройства хоппер – дозатора Внизу кузова 1, расположенного на раме вагона, размещён бункер 2 с двумя разгрузочными люками. Разгрузочные люки имеют четыре крышки: две наружные 4 и две внутренние 5. Под бункером подвешен дозатор 3 в виде 10 металлической коробки без дна, в которую разгружается из люков балласт. При разгрузке хоппер – дозатор движется с опущенным дозатором. При открытии крышек бункера балласт из кузова разгружается в дозатор, не имеющий дна, и, попадая на путевую решётку, одновременно распределяется и планируется вдоль и поперёк нижними кромками стенок движущегося дозатора. Высота слоя выгружаемого балласта (дозировка) регулируется установкой дозатора на заданную отметку по шкале стопора – фиксатора, которая определяет высоту просвета между низом дозатора и головками рельсов. На стоянке балласт из кузова не выгружается вследствие подпора со стороны балласта, находящегося внутри дозатора. Подъём и опускание дозатора, а также открытие и закрытие крышек бункера осуществляются пневматическими цилиндрами, которые воздействуют на разгрузочно – дозировочный механизм. Для предотвращения самопроизвольного открытия крышек бункера рычаги разгрузо - дозировочного механизма при закрытой крышке переходят через «мёртвую точку» на 6 – 10 мм. Кроме того, крышки дополнительно подпираются поднятым в транспортное положение дозатором, который в свою очередь запирается винтовыми стопорами – фиксаторами и транспортными запорами. 6 УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ ХОППЕР – ДОЗАТОРА 6. 1 Кузов Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Кузов 5, в соответствии с рисунком 2, сварен с рамой 13 и состоит из двух боковых и двух наклонных лобовых стенок, выполненных в виде каркаса с гофрированными листами. Лобовые стенки кузова наклонены верхней своей частью под углом 45 градусов к горизонту, а в нижней части их наклон увеличен до 50 градусов. Такое увеличение наклона пола в низу кузова необходимо для преодоления дополнительных сопротивлений, которые 11 возникают при сползании сыпучего материала из кузова в более узкие разгрузочные окна бункера. Разгрузочно – дозировочное оборудование 6, 7 и 8, находится в низу кузова, под рамой вагона, между тележками. На боковой стенке кузова, в близи поста управления 12, укреплена таблица дозировки 11, с краткими правилами работы. Модели 55 – 76 и 55 – 76М Кузов 3, в соответствии с рисунком 3, состоит из двух боковых и двух наклонных торцевых стенок, на одной из которых внутри кузова имеется ряд скоб, используемых при необходимости в качестве лестницы. Модель ВПМ – 770Т Кузов 3, в соответствии с рисунком 4, состоит из двух боковых и двух наклонных торцевых стенок, на одной из которых внутри кузова имеется ряд скоб - ступеней, используемых при необходимости в качестве лестницы. По сравнению, с моделью ВПМ - 770, удлинён на 360 мм, что позволило увеличить его объём с 40 м³ до 43,7 м³, что соответствует грузоподъёмности 70 т при перевозке щебня. Модель ВПМ – 770 Кузов 2, в соответствии с рисунком 5, состоит из двух боковых и двух наклонных торцевых стен. На одной из торцевых стен внутри кузова имеется ряд скоб-ступеней, используемых при необходимости в качестве лестницы. Стены кузова представляют собой плоские фермы, сваренные из фасонного проката и обшитые изнутри металлическим листом. 6. 2 Рама Модели ЦНИИ – ДВЗ и ЦНИИ - ДВЗМ Рама 13, в соответствии с рисунком 2, конструктивно разработанная для тормозного и не тормозного вагонов, состоит из продольных и поперечных балок соединённых сваркой. К продольным относятся – хребтовая и две боковые балки, а к поперечным – две концевые и две шкворневые и одна средняя. В местах пересечения хребтовой балки со шкворневыми балками укреплены пятники 15, которыми рама опирается на ходовые тележки. На 12 шкворневых балках также укреплены скользуны 16, ограничивающие боковые раскачивания кузова в пути следования. На концевых поперечных балках устанавливаются автосцепки типа СА – 3 с расцепными устройствами. На концах рамы вагона расположены площадки 4 с торцевыми стенками 9, подножками 10 и ручным тормозом 14. Модели 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ - 770 Рама 2, в соответствии с рисунком 7, сварная и состоит из следующих частей: хребтовая балка 1, сваренная из двух зетовых профилей № 31, двух боковых балок 2 коробчатого сечения, четырёх концевых балок 3, штампованных из листа, двух шкворневых балок 4 коробчатого сечения, сваренного поперечной из листов, средней балки 5, сваренной из штампованного корыто – образного профиля и швеллера. Хребтовая балка по концам имеет передние упоры 6, задние упоры 7, совмещённые с подпятниковым местом, между которыми размещаются поглощающие аппараты автосцепки. С нижней стороны рамы на оси шкворневых балок укреплены подпятники 8 для опоры хоппер – дозатора на тележки и скользуны 9, ограничивающие раскачивание рамы с кузовом при движении. 13 Рисунок 7 – Рама моделей 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ – 770 6. 3 Бункер Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Бункер представляет собой сварную конструкцию, состоящую из двух торцевых стенок 1, соединённых между собой двумя продольными балками 2, распорной трубой 3 и продольными боковыми связями 4. Продольные балки изготовлены из штампованных листов в виде защитных двухскатных кожухов, расположенных над рельсами. На концах распорной трубы установлены направляющие ролики 5 для закрепления и вертикального перемещения 14 дозаторной рамы. Вдоль бункера располагаются четыре приводных вала 6: два наружных – для подъёма и опускания дозатора и два внутренних – для открытия и закрытия разгрузочных крышек (наружных и внутренних с раздельным управлением). Приводные валы укреплены на скользящих подшипниках, на корпусах разгрузочных крышки. которых шарнирно подвешены четыре На торцевых стенках снаружи бункера укреплены специальные упоры 9 для открытия и закрытия боковых рам дозатора при его опускании и подъёме. Разгрузочные крышки 7 и 8 сварной конструкции изготавливаются с окаймляющими рамками и приваренными стенками из гофрированного листового железа. На крышках предусмотрены шарнирные петли для подвешивания: наружных 7 по три, а внутренних 8 – по две петли. Кроме того, крышки имеют кронштейны с втулками для соединения их с рычажными механизмами для открытия и закрытия люков бункера. Модели 55 – 76 и 55 – 76М Бункер, в соответствии с рисунком 8, представляет собой сварную конструкцию из двух торцевых стенок 1, соединённых двумя продольными балками 2, расположенными над рельсами. На торцевых стенках имеются свободно вращающиеся ролики 3 для направления вертикального перемещения дозатора и упорами (кронштейнами) 4 подъёма боковых рам дозатора, 5 – регулировочные прокладки. 15 Рисунок 8 – Бункер моделей 55 – 76 и 55 – 76М Модель ВПМ – 770Т Бункер, в соответствии с рисунком 9, представляет собой сварную конструкцию из двух торцевых стенок 1, соединённых двумя продольными балками 2, расположенными над рельсами. 16 На торцевых стенках имеются свободно вращающиеся ролики 3 для направления вертикального перемещения дозатора. Рисунок 9 – Бункер модели ВПМ – 770Т Модель ВПМ – 770 Бункер, в соответствии с рисунком 10, представляет собой сварную конструкцию из листового проката и состоит из четырех торцевых стенок 3, 4, 17 5 и 6, установленных поперек оси рамы, между хребтовой балкой и боковой балкой. Торцевые стенки соединены между собой двумя продольными наружными стенками 1, двумя продольными внутренними стенками 2 и двумя штампованными двускатными балками 9. Рисунок 10 – Бункер модели ВПМ – 770 С наружной стороны торцевых стен на продольных осях, попарно установлены подшипники 7, соединенные между собой вдоль общей оси кожухом 8. Внутри кожуха на подшипниках монтируются валы механизма привода крышек разгрузочных люков. 6. 4 Дозатор Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Дозатор, в соответствии с рисунком 11, представляет собой подвешенную под разгрузочным бункером бездонную раму, которую можно поднимать выше головки рельса до + 15 см и опускать ниже до – 15 см. вид слева 18 вид сверху вид спереди Рисунок 11 – Дозатор моделей ЦНИИ – ДВЗ и ЦНИ – ДВЗМ Он состоит из средней рамы 1, двух боковых рам 2 и четырёх плужков 3. По прочности дозатор и его крепления на бункере рассчитаны на производство работ при тяговом усилии локомотива до 20 т. Средняя рама дозатора состоит из сваренных между собой двух торцовых поперечных стенок 4 и трёх продольных балок. Две продольные балки 5, расположенные над рельсами, представляют собой защитный двухскатный кожух, предохраняющий головки рельсов от засыпания балластом при его разгрузке и дозировке. Средняя продольная балка 6 предназначена для ограничения до требуемой дозы выгрузки балласта в середину колеи, так как в этой зоне требуется укладка балласта в меньшем количестве. На торцевых поперечных балках 4 укрепляются: направляющие опорные стойки 7 - посередине, отвальные плужки 3 – снаружи по концам, а также устанавливаются боковые рамы 2 с рычажно – шарнирным соединением по сторонам дозатора. Нижняя часть поперечной балки дозатора 8 имеют наклон наружу с тем, чтобы, встретив при разгрузке и дозировке балласта препятствие 19 (например – выгруженные внутрь колеи рельсы), дозатор мог подняться и проехать без аварии и поломок. Кроме того, на продольных надрельсовых балках приварены специальные упоры 9 для дополнительного запирания разгрузочных крышек бункера в транспортном положении. Боковая рама дозатора представляет собой сварную конструкцию, состоящую из продольной балки 10 в виде штампованного листа с двумя торцевыми кронштейнами 11, несущими по две параллелограммные распорки 12 и 13. Боковые рамы шарнирно укрепляются по сторонам средней рамы дозатора посредством параллелограммных распорок 12 и 13 и имеют по два транспортных запора 14 в виде откидных скоб, закреплённых на раме вагона. В рабочем, опущенном положении дозатора, боковые рамы также опускаются, при этом снизу они принимают горизонтальное положение на одном уровне с нижней частью рамы, выходя из габарита подвижного состава. При подъёме дозатора верхние параллелограммные распорки 13 боковых рам, имеющие свободные концы, касаются упоров 9 на бункере (рисунок 8). В результате этого параллелограммные распорки складываются, поднимая боковые рамы вверх и одновременно перемещая их в пределы габарита подвижного состава. Отвальные плужки 3, предназначенные для отвалки балласта от рельсовых нитей по сторонам пути до 30 см, предусмотрены сварной конструкции. Транспортные запоры 14 (4 шт.) приняты шарнирного типа. При запирании крайняя скоба закладывается на боковую балку рамы поперёк вагона и дополнительно запирается специальной закидкой вдоль вагона. Модели 55 – 76, 55 – 76М Дозатор, в соответствии с рисунком 12, состоит из трёх рам: средней 1 и двух боковых 2. Средняя рама является основной. Она подвешена на четырёх подвесках механизма дозирования. Средняя рама сварной конструкции имеет две двухскатные балки 3, предохраняющие рельсы от засыпания при разгрузке балласта, а также две 20 торцевые стенки 4, выравнивающие балласт на заданной высоте от головок рельсов. Боковые рамы 2 соединены шарнирно рычагами 5 и 6 со средней рамой и могут перемещаться вверх (в транспортное положение) и вниз (положение разгрузки и дозирования). Рисунок 12 – Дозатор моделей 55 – 76 и 55 – 76М На нижней боковой раме имеется по две скобы 7. В транспортном положении дозатора скобы 7 , опираясь на боковые балки рамы, дополнительно удерживают боковые рамы. Скобы фиксируются откидными закидками 8. 21 Опускание дозатора в положение разгрузки и дозирования осуществляется с одновременным опусканием боковых рам с помощью механизма дозатора. При подъёме дозатора ролик рычага 5 касается упора бункера, и при дальнейшем движении дозатора вверх, боковые рамы поднимаются на высоту, необходимую для вписывания в габарит подвижного состава и транспортное положение. С внутренней стороны торцевых стенок 4 имеются направляющие швеллеры 9, которые обеспечивают перемещение дозатора по роликам 3 бункера. На торцевых стенках дозатора имеется по два отвальных плужка 10. Модель 55 – 76М Конструкция аналогична модели 55 – 76, с доработкой устройства, представляющего ограничительный экран. Доработана средняя рама дозатора, в которую дополнительно вварены две продольные балки (в средней части). Модель ВПМ – 770Т Дозатор, в соответствии с рисунком 13, состоит из рамы дозатора 3 и закидок 9. Рама является основной. Она подвешена на четырёх подвесках механизма дозирования. Рама дозатора сварной конструкции имеет две двухскатные балки 5, предохраняющие рельсы от засыпания при разгрузке балласта, две торцовые стенки 6, выравнивающие балласт на заданной высоте от головок рельсов и две боковины 4. На каждой раме имеется по две скобы 8. В транспортном положении дозатора скобы 8 опираются на боковые балки рамы. Скобы фиксируются откидными закидками 9. Опускание дозатора в положение разгрузки и дозирования осуществляется с помощью механизма дозатора. С внутренней стороны торцевых стенок 6, имеются направляющие швеллеры 7, которые обеспечивают перемещение дозатора по роликам 3, бункера (рисунок 10). 22 Рисунок 13 – Дозатор модели ВПМ – 770Т Модель ВПМ – 770 Дозатор, в соответствии с рисунком 14, сварной конструкции состоит из: двух поперечных балок 3 коробчатого сечения, сваренных из листового проката и соединенных между собой двумя штампованными двускатными надрельсовыми балками 1, двумя средними балками 2, изготовленными из уголкового проката и двумя боковинами 6 отштампованными из листа. С наружной стороны поперечных балок 3 установлены направляющие 5, которые обеспечивают перемещение дозатора по роликам 7 упоров дозатора 6 и 23 предотвращают смещение дозатора относительно продольной и поперечной осей хоппер - дозатора. На каждой боковине 4 дозатора имеется по две скобы. В транспортном положении дозатора скобы опираются на боковые балки рамы, дополнительно удерживая дозатор. Скобы фиксируются откидными закидками. Рисунок 14 – Дозатор модели ВПМ – 770 6. 5 Механизм привода дозатора Разгрузочно – дозировочный механизм обеспечивает разгрузку, планировку и дозировку балласта на железнодорожный путь. Балласт из кузова хоппер – дозатора разгружается через бункер (с разгрузочными крышками) в дозатор, который и распределяет его на пути. Оборудование пневматического управления рабочими органами установлено на раме вагона с торцевой его стороны. Рабочие органы (разгрузочные крышки бункера и дозатор) приводятся в действие от четырёх рабочих цилиндров через продольные приводные валы с передачей их усилия для перемещения поршневых штоков, воздействующих на разгрузочно – дозировочные механизмы. Наружные рабочие цилиндры и наружные приводные валы передают усилие через рычажную передачу для подъёма и 24 опускания дозатора. Внутренний цилиндр и вал производят открытие и закрытие внутренних и наружных крышек. По обеим сторонам хоппер – дозатора установлены стопор – фиксаторы соединённые с рычагами наружных цилиндров независимо друг от друга. На стопор – фиксаторе имеется шкала отметок дозировки. Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Механизм дозатора, в соответствии с рисунком 15, состоит из четырёх подвесок 1, укреплённых по углам средней рамы 2 дозатора, двух продольных приводных валов 3, расположенных по сторонам вагона под его рамой и двух рабочих цилиндров 4, которые обеспечивают раздельное управление дозатором, независимо для правой и левой его сторон. Продольные приводные валы имеют по три литых рычага 5 и 6. Первые рычаги 5 приводные, связанные каждого вала рабочими цилиндрами 4, с самостоятельными для а на втором и третьем рычаге 6 шарнирно укреплены подвески 1 дозатора. При повороте валов изменяется их угол наклона, и дозатор поднимается на заданные высоты по каждой стороне вагона независимо друг от друга. Для регулировки дозатора по высоте, каждая подвеска имеет регулировочную муфту 7. вид слева Вид спереди вид сверху поперечный разрез дозатора у торцевой стенки 25 Рисунок 15 - Механизм привода дозатора моделей ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Стопор – фиксаторы 8 расположены у пульта управления под рабочими цилиндрами для подъёма и опускания дозатора, по одному с каждой стороны хоппер - дозатора. Стопор – фиксатор представляет собой винт с гайкой, на которую опирается стопорный рычаг 9, соединённый специальной подвеской 10 с первым рычагом 5 приводного продольного вала 3. При вращении винта посредством маховика, гайка устанавливается в заданное положение по высоте, отмечаемой на фиксаторной шкале 11. Поднятый рабочим цилиндром дозатор опускается на требуемую высоту, опираясь стопорным рычагом на гайку стопор - фиксатора. Для регулировки подвески стопорного рычага, имеется регулировочный винт 12. На этой же подвеске, рекомендуется, также навести шкалу, которая позволила бы фиксировать отклонение подъёма дозатора выше заданного положения по фиксированной гайке на стопорном винте. Такая дополнительная шкала может быть полезна при переменной дозировке на ходу. Отметки шкал стопор – фиксатора (в сантиметрах) определяют положение дозатора по высоте для каждой стороны вагона самостоятельно, причём отметки ведутся относительно головок рельсов: с плюсом выше головок рельсов, с минусом – ниже. Модели 55 – 76 и 55 – 76М Механизм дозатора, в соответствии с рисунком 16, состоит из приводного вала 2, на котором закреплены два рычага 3, которые поднимают или опускают дозатор. 26 Поворот вала 2 осуществляется рабочим пневмоцилиндром 4, воздействующим на вал через рычаг 5. Поворот рычага вала ограничивается тягой 6, подвешенной на рычаге 7. Рычаг 7 связан с гайкой 8, которая при вращении винта 9 устанавливается по высоте, контролируемой по шкале дозирования 10. Второй конец рычага 7 шарнирно соединён с тягой 11, в свою очередь шарнирно подвешенной на стенке кузова. Гайка 8 в верхнем крайнем положении определяет транспортное положение дозатора. На шкале дозирования 10 цифрами указана высота в сантиметрах нижнего края дозатора над уровнем головок рельсов. Минус перед цифровым значением высоты указывает, что дозатор расположен ниже головок рельсов. На хоппер – дозаторе имеется два механизма дозирования (с правой и левой стороны). Правый и левый механизмы управляются отдельно и могут быть опущены на разные уровни. Рисунок 16 - Механизм дозатора моделей 55 – 76 и 55 – 76М где, С – прилив на шкале дозирования, в пределах которого должен находиться указатель в транспортном положении Модель ВПМ – 770Т Механизм дозатора, в соответствии с рисунком 17, состоит из приводного вала 1, на котором закреплены два рычага 2, которые поднимают или опускают дозатор. 27 Поворот вала 1 осуществляется рабочим пневмоцилиндром 3, воздействующим на вал через рычаг 4. Поворот рычага вала ограничивается тягой 5, подвешенной на рычаге 6. Рычаг 6 связан с гайкой 7, которая при вращении винта 8 устанавливается по высоте, контролируемой по шкале дозирования 9. Второй конец рычага 6 шарнирно соединён с тягой 10, в свою очередь шарнирно подвешенной на стенке кузова. Гайка 7 в верхнем крайнем положении определяет транспортное положение дозатора. На шкале дозирования 11 цифрами указана высота в сантиметрах нижнего края дозатора над уровнем головок рельсов. Минус перед цифровым значением высоты указывает, что дозатор расположен ниже головок рельсов. На хоппер – дозаторе имеется два механизма дозирования (с правой и левой стороны). Правый и левый механизмы управляются отдельно и могут быть опущены на разные уровни. Рисунок 17 - Механизм дозатора модели ВПМ – 770Т где, С – прилив на шкале дозирования, в пределах которого должен находиться указатель при транспортном положении. 28 Модель ВПМ – 770 Механизм привода дозатора, в соответствии с рисунком 18, состоит из приводных валов 4 и 5, на которых закреплены рычаги 2,3 и 7. К рычагам 2 и 3 через подвески 6 прикреплен дозатор. Поворот валов 4 и 5 производится пневмоцилиндром 1 через рычаг 7. Поворот рычага и вала ограничивается тягой 9, подвешенной шарнирно за рычаги 12 и 13. Рычаги 12 и 13 связаны с гайкой 8, которая при вращении винта 10 выставляется на отметке, контролируемой по шкале 11. Второй конец рычагов 12 и 13 шарнирно соединен с тягой 9, подвешенной шарнирно к торцевой стене кузова. Гайка 8 в верхнем положении на винте 10 определяет транспортное положение дозатора. На шкале 11 цифрами указанна высота в сантиметрах нижних кромок дозатора относительно уровня верха головок рельсов (УВГР). Минус перед цифровым значением на шкале указывает, что дозатор опущен ниже УВГР. На хоппер - дозаторе смонтированы два механизма дозирования (с каждой стороны хоппер - дозатора). Каждый механизм дозирования управляется отдельно, и поэтому дозатор может быть опущен как параллельно плоскости УВГР, так и с уклоном к плоскости УВГР (поперек колеи). Рисунок 18 - Механизм привода дозатора модели ВПМ – 770 6. 6 Механизм привода крышек наружных люков Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ 29 Механизм наружных крышек, рисунок 19, состоит из двух комплектов рычажной передачи, установленных с торцевых сторон бункера и крышек 1, соединённых с рычагами 2 внутреннего приводного вала 3. Этот приводной вал смонтирован на скользящих подшипниках на нижнем поясе хребтовой балки параллельно с приводным валом для внутренних крышек. На валу 3 шпонками укреплены три стальных литых рычага. На первый рычаг, будучи соединенным, со штоком 4 рабочего цилиндра, обеспечивает поворот двух других рычагов 2 на валу, которые приводят в действие рычажную передачу для открытия и закрытия наружных крышек. Рисунок 19 - Механизм привода крышек наружных люков моделей ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Рычажная система обеспечивает открытие обеих наружных крышек или каждой из них самостоятельно. Рычажная передача для открытия и закрытия наружных крышек состоит из двух внутренних 5 и двух наружных 6 распорных тяг, шарнирно соединённых между собой через угловые рычаги 7. Наружные распорные тяги имеют на своих концах регулируемые муфты с проушинами для крепления их на кронштейнах наружных крышек. Внутренние распорные тяги шарнирно сочленяются с центральной стяжкой 8, имеющей регулировочную муфту с проушиной для крепления её к рычагу приводного вала. При закрытии крышек бункера рычажная передача переходит через мёртвые точки и самопроизвольного их этим предохраняет разгрузочные открытия, предотвращая крышки от саморазгрузку хоппер 30 дозатора. Величина перехода шарниров тяг 6 и рычагов 7 через мёртвую точку установлена от 6 до 10 мм. Размеры этих допусков регулируются регулировочными муфтами, в том числе и муфтой, расположенной на штоке рабочего цилиндра. Механизм открытия и закрытия внутренних и наружных крышек регулируется при изготовлении хоппер – дозатора, его ремонте и в процессе эксплуатации. В транспортном положении наружные крышки, как и внутренние, запираются поднятым вверх дозатором. Для разгрузки балласта на одну сторону пути необходимо опустить одну сторону дозатора на заданное по высоте положение относительно головки рельса и включить рабочий цилиндр для открытия наружных крышек. При этом наружная крышка со стороны опущенного дозатора откроется, и балласт начнёт выгружаться. Другая же наружная крышка, будучи запертой поднятой стороной дозатора, не откроется и разгрузки балласта с этой стороны не произойдёт. При разгрузке балласта через одну наружную разгрузочную крышку используется половина хода поршня рабочего цилиндра и половина рабочего угла поворота рычагов приводного вала. Такая возможность предусмотрена в принципиальной схеме рычажной передачи с обеспечением её балансирования при открытии одной или двух разгрузочных крышек бункера, при помощи одного рабочего цилиндра и одного приводного вала с рычагами. Модели 55 – 76 и 55 – 76М Механизм наружных крышек, в соответствии с рисунком 20, состоит из приводного вала 4, на котором закреплены два рычага 5, связанные с рычажными системами привода крышек и рычаг 6, шарнирно соединённый со штоком пневмоцилиндра 2. 31 Рисунок 20 – Механизм привода крышек наружных люков моделей 55 – 76 и 55 – 76М Рычажная система привода наружных крышек выполнена таким образом, что в закрытом положении обеспечивается самозапирание механизма. При ходе штока рабочего пневмоцилиндра 2 вверх, происходит поворот рычагов 7 до упора тяг 9 в этот рычаг. В определённый момент шарниры тяг 9 и ось, на которой вращается рычаг 7, располагаются на одной прямой линии, то есть проходят через «мёртвую точку», преодолевая значительные усилия упругого сопротивления металлоконструкции (рамы с бункером и кузова, рычагов). Переход через «мёртвую точку» на 10 – 15 мм, обеспечивает запирание крышек давлением на них насыпанного груза. Дополнительным элементом удержания крышек в закрытом положении является опирание крышек на упоры 3 дозатора, находящихся, в транспортном положении. Модель ВПМ – 770Т Механизм наружных крышек, в соответствии с рисунком 21, состоит из приводного вала 4, на котором закреплены два рычага 5, связанные с рычажными системами привода крышек и рычаг 6, шарнирно соединённый со штоком пневмоцилиндра 2. 32 Рисунок 21 - Механизм привода наружных крышек модели ВПМ – 770Т Рычажная система привода наружных крышек выполнена таким образом, что в закрытом положении обеспечивается самозапирание механизма. При ходе штока рабочего пневмоцилиндра 2 вверх происходит поворот рычагов 7 до упора тяг 9 в этот рычаг. В определённый момент шарниры тяг и ось, на которой вращается рычаг 7, располагаются на одной прямой линии, то есть проходят через «мёртвую точку», преодолевая значительные усилия упругого сопротивления металлоконструкции (рамы с бункером и кузова, рычагов). Переход через «мёртвую точку на 10 – 15 мм, обеспечивает запирание крышек давлением на них насыпного груза. Дополнительным элементом удержания крышек в закрытом положении является опирание крышек на упоры 10 дозатора, находящихся в транспортном положении. Модель ВПМ – 770 Механизм привода крышек наружных и внутренних люков, в соответствии с рисунками 22, имеют одинаковую конструкцию и отличаются друг от друга способом и местом монтажа на вагоне. 33 Рисунок 22 - Механизм привода наружных люков модели ВПМ – 770 Механизм привода крышек наружных люков состоит из приводных валов 5 и 6, на которых закреплены крышки 3 и 4 и рычаг 2, шарнирно соединенный с пневмоцилиндром 1. От самопроизвольного открывания крышки 3 и 4 удерживаются пневмоцилиндром 1. Дополнительным элементом удержания крышек в закрытом положении является их опирание на упоры дозатора 6, находящегося в транспортном положении. При ходе штока пневмоцилиндра вниз происходит поворот рычага с валом и крышкой, проем разгрузочного люка открывается. При обратном ходе штока пневмоцилиндра крышка перекрывает отверстие разгрузочного люка. 6. 7 Механизм привода крышек внутренних люков Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Механизм привода крышек внутренних люков, в соответствии с рисунком 23, состоит из двух комплектов рычажной передачи, установленных под бункером между крышками 1 и соединённых с рычагами 2 одного из внутренних приводных валов 3. На приводном валу, смонтированном ни нижнем поясе хребтовой балки, с помощью шпонок укреплены три стальных 34 литых рычага. Первый рычаг - приводной, шарнирно связан со штоком 4 рабочего цилиндра двухстороннего действия и предназначен для поворота вала на требуемый угол поворота. Второй и третий рычаги 2 соединены с рычажной передачей для открытия и закрытия внутренних крышек 1. Рисунок 23 - Механизм привода крышек внутренних люков моделей ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Рычажная передача между внутренними крышками состоит из шарнирно соединённых между собой распорных тяг 5 и 6, воспринимающих усилие от рычага 2 приводного вала через соединительное звено 7. При закрытии крышек бункера рычаги переходят через мёртвые точки и тем предохраняют крышки от самопроизвольного их открытия, предотвращая этим саморазгрузку хоппер - дозатора. Величина перехода рычага через мёртвые точки установлена в пределах от 6 до 10 мм. Меньшая величина не гарантирует самозапирание крышек, а при допусках свыше 10 мм, рабочий цилиндр не преодолевает дополнительного сопротивления от сил распора в распорных тягах разгрузочных крышек, полностью загруженных балластным материалом, и хоппер – дозатор может не разгрузиться. Для регулирования рычажной передачи внутренних крышек с переходом за мёртвую точку шарниров распорной тяги на 6 – 10 мм, на последней предусмотрена регулирующая муфта 8. Кроме того, для регулировки используется также муфта на штоке рабочего цилиндра. В транспортном положении внутренние крышки дополнительно запираются поднятым вверх до отказа дозатором. 35 Модели 55 – 76 и 55 – 76М Механизм внутренних крышек, рисунок 24, состоит из приводного вала 3, на котором закреплены два рычага 4, связанные с рычажной передачей привода крышек и рычаг 5, шарнирно соединённый со штоком рабочего пневмоцилиндра 6. Рычажная передача обеспечивает в закрытом положении самозапирание. При ходе штока рабочего пневмоцилиндра 6 вверх, происходит закрытие крышек 1 и установка распорного рычага 7 и распорки 8 в одну линию с переходом через «мёртвую точку» на 10 – 15 мм. Дополнительным элементом удержания крышек в закрытом положении также является опирание крышек на упоры дозатора 9. Рисунок 24 - Механизм привода крышек внутренних люков моделей 55 – 76 и 55 – 76М Модель ВПМ – 770Т Механизм привода внутренних крышек, в соответствии с рисунком 25, состоит из приводного вала 3, на котором закреплены два рычага 4, связанные с рычажной передачей привода крышек и рычаг 5, шарнирно соединённый со штоком рабочего пневмоцилиндра 6. Рычажная передача также обеспечивает в закрытом положении самозапирание крышек. При ходе штока рабочего пневмоцилиндра 6 вверх, происходит закрытие крышек 1 и установка распорного рычага 7 и распорки 8 в одну линию с переходом через «мёртвую точку» на 10 – 15 мм. 36 Дополнительным элементом удержания крышек в закрытом положении также является опирание крышек на упоры дозатора 9. Рисунок 25- Механизм привода крышек внутренних люков модели ВПМ – 770Т Модель ВПМ – 770 Механизм привода рисунком 22, крышек внутренних люков, в соответствии с по конструкции аналогичен механизму привода крышек наружных люков. 6. 8 Пневмооборудование Модель ЦНИИ – ДВЗ Пневматическая система, в соответствии с рисунком 26, хоппер – дозатора питается сжатым воздухом от локомотива, по рабочей магистрали 10, по трубопроводу 9, и краны управления 1, 2 и 3. Сжатый воздух поступает в рабочие цилиндры 4, 5, 6 и 7, через разобщительный клапан 8, для открытия и закрытия крышек люков бункера, а также для подъёма и опускания дозатора. Краны управления и разобщительный кран смонтированы на хребтовой балке, и рычажная передача позволяет управлять одним и тем же краном с любого из постов, расположенных по обеим сторонам хоппер – дозатора. 37 Так как с 1989 г. хоппер – дозаторы выпускались уже без резервуаров, а на находящихся в эксплуатации хоппер – дозаторах их отключили, то вариант с резервуаром не рассматривается. Рисунок 26 - Схема принципиальная пневматического оборудования модели ЦНИИ – ДВЗ Модель ЦНИИ - ДВЗМ Пневматическая система, в соответствии с рисунком 27, отличается от модели ЦНИИ – ДВЗ наличием редукционного клапана 11, который позволяет понизить давление сжатого воздуха, поступающего в рабочие цилиндры от 0,4 до 0,6 МПа (4 – 6 кг/см²). Рисунок 27 - Схема принципиальная пневматического оборудования модели ЦНИИ – ДВЗМ Рабочие цилиндры 1 – 4 изготавливаются диаметром 14" (356 мм) с использованием типовых деталей (уплотнительные воротники – манжеты и уплотнительные кольца). Модели 55 – 76, 55 – 76М и ВПМ – 770Т 38 Пневмооборудование, в соответствии с рисунком 28, для работы, снабжается сжатым воздухом по рабочей магистрали 1, через переходной рукав от питательной магистрали локомотива. Рисунок 28 - Принципиальная схема пневмооборудования моделей 55 – 76, 55 – 76М и ВПМ – 770Т Рабочее пневмооборудование хоппер – дозатора состоит из рабочей магистрали 1, снабжённой концевыми кранами 2 и 3, системы трубопроводов, щитков управления, клапана максимального давления 8, рабочих цилиндров 9, 10, 11 и 12, пневмоцилиндров 13 и 14, механизмов транспортных запоров. Щиток управления, в соответствии с рисунком 29, предназначен для управления работой пневмооборудования, механизмами дозаторов и крышек люков, где 1 – рукоятка крана, 2 – рычаг (запор рукояток). С любого из этих щитков происходит переключение золотниковых кранов 4, 5, 6 и 7 (рисунок 30), собранных в блок на продольных сторонах хоппер – дозатора. Клапан максимального давления 8 (рисунок 28, отрегулирован на давление 0,4 МПа (4 кг/см²), обеспечивает оптимальный режим работы пневмоцилиндров при экономии сжатого воздуха. 39 Рисунок 29 - Щиток управления моделей 55 – 76, 55 – 76М и ВПМ – 770Т Модель ВПМ – 770 В состав пневмооборудования, в соответствии с рисунком 30, входит: рабочая пневмомагистраль 1, краны концевые разобщительные 2 и 3, клапан редукционный 4, кран двухходовой разобщительный 5, краны трёхходовые разобщительные 6, 7, 8, 9 и 10, пневмоцилиндры механизма привода дозатора 11 и 12, пневмоцилиндры механизма привода крышек внутренних люков 13 и 14, пневмоцилиндры механизма привода крышек наружных люков 15 и 16, пневмоцилиндры механизма ограничения засыпки середины пути 17 и 18. Блок кранов управления 4, 5, 6, 7, 8, 9 и 10, щитки управления (рисунок 31), смонтированные с каждой стороны хоппер - дозатора. Пневмомагистраль 1, представляет собой магистральный трубопровод, на концах которого смонтированы разобщительные краны и соединительные рукава. 40 Рисунок 30 - Пневмооборудование модели ВПМ – 770 Щитки управления, в соответствии с рисунком 31, предназначены для управления работой блока кранов, а через него, и работой механизмов дозатора и крышек разгрузочных люков. На нём имеются: рукоятка кранов 1 и рычаг (запор рукояток) 2. С любого из этих щитков происходит переключение золотниковых кранов 5, 6, 7, 8 и 9, собранных в блок и установленных на хребтовой балке вдоль ее оси. Клапан максимального давления 4, блока кранов, отрегулирован на давление 0,6 МПа (6 кг/см²) и обеспечивает оптимальный режим работы пневмоцилиндров при экономии сжатого воздуха. Рисунок 31- Щиток управления модели ВПМ – 770 41 6. 9 ТОРМОЗНАЯ СИСТЕМА Модели ЦНИИ – ДВЗ и ЦНИИ - ДВЗМ Автоматический тормоз, в соответствии с рисунком 32, состоит из воздухораспределителя МТЗ-175 2, запасного резервуара 1, тормозного цилиндра 3, тормозной магистрали 6 и рычажной передачи 7 к тормозным колодкам. Кроме того, на тормозной площадке каждого четвёртого вагона имеется стоп – кран 8 и ручной тормоз 9, связанный с рычажной передачей автоматического тормоза. Стоп – кран и ручной тормоз показаны пунктиром. Рисунок 32 - Тормозная система моделей ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Воздухораспределитель, запасной резервуар и тормозной цилиндр располагаются на конце хоппер – дозатора на площадке. Тормозные трубы проходят вдоль хребтовой балки под кузовом хоппер - дозатора и имеют концевые краны 5 для включения и выключения магистрали. Под рамой каждого хоппер - дозатора также расположена рычажная тормозная передача 7 от тормозного цилиндра, обеспечивающая равномерное давление на все тормозные колодки. Для регулирования силы тормозного нажатия (при износе бандажей и тормозных колодок) на рычагах предусмотрены отверстия, по 42 которым и производится перестановка крепления тяг. В вертушке хоппер – дозаторы связаны между собой в общую тормозную магистраль посредством концевых рукавов 4. Модели 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ – 770 Тормозная система хоппер-дозатора состоит из тормоза автоматического и взаимодействующего с ним тормоза стояночного. Кинематическая схема рычажной передачи представлена в соответствии с рисунком 33. Чугунные тормозные колодки Композиционные тормозные колодки 43 Рисунок 33 - Тормозная рычажная передача моделей 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ - 770 Кинематическая схема. размеры без скобок (мм) – при тормозном цилиндре 519Б размеры в скобках (мм) – при тормозном цилиндре 188Б Автоматический тормоз, в соответствии с рисунком 34, питается сжатым воздухом от тормозной пневмомагистрали локомотива через межвагонное соединение состоящее из соединительного рукава и концевого крана. Рисунок 34 - Тормоз автоматический моделей 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ – 770 44 Автоматическая тормозная система состоит из следующих приборов: - воздухораспределитель 483.000 1, обеспечивающий зарядку резервуара 2, отпуск тормозов и определенное давление в тормозном цилиндре 3 при торможении, в зависимости от степени падения давления в тормозной магистрали 9; - резервуар Р7 – 100 или Р7-78 2, служащий для запаса сжатого воздуха, необходимого для торможения; - тормозной цилиндр 519Б или 188Б 3 , создающий усилие торможения для рычажной передачи; - регулятор рычажной передачи 574Б 4, предназначен для обеспечения выхода штока тормозного цилиндра в заданных пределах, независимо от износа тормозных колодок; - кран разобщительный 1-4 ОСТ 24.290.16-86 5, для отключения автотормоза от магистрали; - автоматический регулятор режима торможения (авторежим) № 265А-1 6, устанавливает режим торможения в зависимости от загрузки хоппер дозатора; - соединительные рукава Р17 7, с концевыми кранами 190 для включения хоппер - дозатора в состав поезда; - кронштейн - пылеловка (тройник 573) 8; - автотормозная магистраль 9. Приборы автотормоза соединяются трубами. В состав автотормоза входит рычажная передача 7 (рисунок 32) хоппер дозатора и двух тележек в одном из двух вариантов: А - с чугунными тормозными колодками; Б - с композиционными тормозными колодками. Стояночный тормоз, в соответствии с рисунком 35 состоит из вала 5 с червяком, приводящим в движение сектор 4. При вращении сектора тяга 3 через рычаг 1 и цепь 2 передает усилие на рычажную передачу тормоза. Ручка 7 служит фиксатором вала в одном из двух положений: а) зацепление рычага с сектором; б) свободное (нерабочее). 45 Рисунок 35 - Тормоз стояночный моделей 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ – 770 Передвижение вала возможно лишь при горизонтальном положении ручки 7. В крайнем правом (рабочем) и левом (нерабочем) положениях поворот ручки вниз в вертикальное положение фиксирует положение вала в кронштейне 8. Штурвал 6 служит для вращения вала с червяком. Кинематическая схема стояночного тормоза как часть рычажной тормозной передачи приведена на рисунке 33. Модели ВПМ - 770Т и ВПМ - 770 Конструкция и оборудование тормозной системы аналогична модели 55 – 76, за исключением следующей комплектации: - тормозной цилиндр - № 188Б; - регулятор тормозной рычажной передачи – РТРП – 675; - кран разобщительный - № 372. 46 6. 10 УСТАНОВКА АВТОСЦЕПКИ На хоппер – дозаторе установлено два автосцепных устройства, расположенных по обоим концам хребтовой балки рамы. Автосцепные устройства предназначены для соединения (сцепления) хоппер дозаторов, удержания их на определенном расстоянии друг от друга, передачи и смягчения действия продольных (растягивающих и сжимающих) усилий, развивающихся во время движения в поезде и при маневрах. Автосцепное устройство, в соответствии с рисунком 36, состоит из следующих частей: - автосцепки 1 СА - 3; - центрирующей балочки 2; - двух маятниковых подвесок 3; - расцепного рычага 4; - клина тягового хомута 5; - упорной плиты 6; - поглощающего аппарата 7; - планки фрикционного аппарата 8; - тягового хомута 9. 47 Рисунок 36 - Установка автосцепки хоппер – дозаторов Сцепление вагонов между собой происходит автоматически путем соударения друг с другом. Расцепление автосцепок осуществляется поднятием рукоятки расцепного рычага 4 вверх до выведения его из паза кронштейна, поворотом рычага 4 против часовой стрелки с последующим восстановлением до исходного положения. При этом в нижней части корпуса автосцепки должен появиться красный сигнальный отросток, сигнализирующий о том, что автосцепки расцеплены. 6. 11 Тележка модели 18 – 100 Тележка модели 18-100, в соответствие с рисунком 37, состоит из двух колесных пар 1, двух боковых литых рам 2, двух рессорных комплектов с клиновыми фрикционными гасителями колебаний 3, надрессорной балки 6 с подпятниковым местом и шкворнем 4, тормозной рычажной передачи 5, опорной балки 7 (для авторежима). На надрессорной балке 6 на опорах скользунов укрепляются болтами 10 колпаки скользунов 8 с регулировочными прокладками 9. Рисунок 37 - Тележка модели 18 – 100 48 Колесная пара 1 состоит из оси, двух колес и двух буксовых узлов. Буксовые узлы оборудованы цилиндрическими роликовыми подшипниками. Рессорный комплект состоит: - из семи двухрядных пружин (наружной и внутренней); - двух фрикционных клиньев, взаимодействующих с наклонными плоскостями надрессорной балки и направляющими центрального проема боковой рамы; -из семи пружин рессорного комплекта, две воздействуют непосредственно на фрикционные клинья. На наружной стороне боковой рамы тележки нанесены: - условный номер предприятия - изготовителя тележки; - порядковый номер тележки предприятия - изготовителя; - дата изготовления; - клейма приемки. У каждой колесной пары, на бирке, укрепленной на буксовой крышке, нанесены: - номер оси; - дата полного освидетельствования и монтажа букс; - условный номер пункта освидетельствования и монтажа букс. 6. 12 Транспортный запор Транспортный запор предназначен для дополнительной фиксации хоппер – дозатора в транспортном положении. Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ На данных моделях применяется транспортный запор шарнирного типа, которых по четыре на хоппер - дозаторе. При запирании крайняя скоба закладывается на боковую балку рамы поперёк хоппер – дозатора и дополнительно запирается специальной закидкой вдоль хоппер – дозатора. Модели 55 – 76 и 55 – 76М 49 На хоппер – дозаторе установлено два транспортных запора, которые расположены на торцевых стенках кузова хоппер – дозатора. Транспортный запор, в соответствии с рисунком 38, состоит из следующих составных частей: - балки 1, приваренной к торцевой стенке кузова; - кронштейна 2, приваренного к балке 1; - серьги 3, шарнирно подвешенной на кронштейне 2; - кронштейна 4, приваренного к торцевой стенке кузова; - цилиндра 5, одностороннего действия, подвешенного шарнирно на кронштейне 4; - анкера 6, шарнирно соединённого с серьгой 3 и штоком цилиндра 5; - якоря 7, установленного на болтах на средней раме дозатора; - воздухопровода 8, подводящего воздух к пневмоцилиндру. Рисунок 38 – Транспортный запор моделей 55 – 76 и 55 – 76М При установке рукоятки рычага на щитке управления в положение «Дозатор опустить», воздух из рабочей магистрали заполняет верхнюю полость цилиндра 5. Шток, выходя из цилиндра, поворачивает анкер 6 и при опускании дозатора, якорь 7, свободно выходит из зева серьги 3. Дозатор опускается. 50 При установке рукоятки рычага в положение «Дозатор поднять», воздух из цилиндра 5 выходит в атмосферу и под действием пружины, шток цилиндра 5, возвращает в исходное положение анкер 6. Якорь 7, заходя в зев серьги 3, головкой отталкивает анкер 6 и при полном подъёме дозатора, анкер 6, под действием пружины цилиндра снова поворачивается и запирает якорь 7, соответственно, и дозатор от опускания. Модель ВПМ – 770Т Упором наружных крышек, в соответствии с рисунком 21, является поворот рычага 7 до упора тяг 9 в этот рычаг. Дополнительным элементом удержания крышек в закрытом положении является опирание крышек на упоры 10, находящиеся в транспортном положении. Механизм внутренних крышек, в соответствии с рисунком 25, а именно рычажная передача обеспечивает в закрытом положении самозапирание. Дополнительным элементом удержания крышек в закрытом положении также является опирание крышек на упоры дозатора 10. На каждой раме дозатора 3, в соответствии с рисунком 13, имеется по две скобы 8. В транспортном положении дозатора скобы 8 опираются на боковые балки рамы. Скобы фиксируются откидными закидками 9. Модель ВПМ – 770 В соответствии с рисунком 22, от самопроизвольного открытия крышки 3 и 4 удерживаются пневмоцилиндром 1. Дополнительным элементом удержания крышек в закрытом положении является их опирание на упоры дозатора 16, находящегося в транспортном положении. 6. 13 Механизм ограничения выгрузки Модель 55 – 76М Модернизация заключается в возможности засыпки балласта внутрь колеи с ограничением по середине пути. Дополнительное устройство для выгрузки балласта без засыпки средней части пути, а также ограниченную (только внутрь колеи без засыпки середины пути) одновременно с внешней засыпкой с любой из сторон, представлена на рисунке 39. 51 Разгрузка на обе стороны пути с Разгрузка внутрь колеи без засыпки ограничением на середину пути середины пути Рисунок 39 - Схема разгрузки хоппер – дозатора при ограничении выгрузки Дополнительное устройство представляет собой ограничивающий экран. Доработана также средняя рама дозатора, в которую дополнительно вварены две продольные балки (в средней части). Ограничивающий экран, в соответствии с рисунком 40, имеет сварную конструкцию, и состоит из: двух боковых 8 и одной средней 9, продольных балок, скреплённых между собой перемычками 3 и, образует решётку с продольными окнами. К средней балке 9 экрана приварены две пары вертикальных направляющих 4, скреплённых попарно вверху пластинами 5. Пластины вместе с направляющими имеют возможность вертикального перемещения между кронштейнами 7, прикреплёнными к хребтовой балке 1. Рисунок 40 - Механизм ограничения засыпки модели 55 – 76М Механизм управления экраном состоит из двух пневматических цилиндров механизма управления ограничения выгрузки 10, к штокам которых шарнирно присоединены фиксаторы 6, проходящие через кронштейны 7, 52 освобождая или удерживая экран. В транспортном положении экран поднят средней рамой дозатора, фиксаторы задвинуты в кронштейны и удерживают экран в поднятом положении. При полной засыпке на середину пути дозатор опущен, а экран в поднятом положении висит на фиксаторах, окна в экране открыты. Через них щебень поступает из бункера в дозатор и распределяется в путь обычным порядком. При ограниченной засыпке фиксаторы убраны, и экран вместе с дозатором опущен. При этом окна в экране закрыты балками средней рамы дозатора. Управление механизмом ограничения засыпки производится от щитков управления, где установлен дополнительный кран управления, в соответствии с рисунком 41. Для выполнения ограниченной засыпки необходимо включить воздух краном управления 4, с помощью цилиндров механизма управления ограничением засыпки 1, освободить кран управления механизмом ограничения засыпки 2 и опустить дозатор вместе с экраном краном управления дозатора 3. Рисунок 41 – Пневматическая схема дополнительного оборудования модели 55 – 76М (к рисунку 28) Для приведения дозатора в транспортное положение после ограниченной засыпки необходимо дозатор поднять краном 3, экран зафиксировать в верхнем положении краном 2, дозатор опустить для того, чтобы через открывшиеся окна высыпался остаток балласта. После этого поднять дозатор и зафиксировать его транспортными креплениями. Модель ВПМ – 770 Механизм ограничения засыпки, в соответствии с рисунком 42, предназначен для не засыпания балластом средней части колеи при проведении работ на пути с железобетонными шпалами. 53 Рисунок 42 - Механизм ограничения засыпки модели ВПМ – 770 Механизм ограничения засыпки состоит из штампованного двускатного экрана 1 и двух пневмоцилиндров 2 со штоками - фиксаторами. К вершине экрана, на обоих его концах, приварены скобы 3. В транспортном положении дозатора в отверстие скобы 3 свободно входит шток - фиксатор пневмоцилиндра 2, закрепленного на хребтовой балке перпендикулярно продольной оси. Шток фиксатор пневмоцилиндра установлен в направляющих рамы таким образом, что при нахождении дозатора в транспортном положении перекрывает зев между направляющими и экраном 1. При опускании дозатора в транспортное положение, останется в транспортном положении, зависая скобами 3 на шток - фиксаторах пневмоцилиндра (будет происходить отсыпка балласта на всю ширину призмы между колеей). При подаче сжатого воздуха в штоковую полость пневмоцилиндров 2, шток фиксаторы освободят зев между направляющими, при опускании дозатора в рабочее положение, экран опустится вместе с ним (будет производиться выгрузка балласта с неполной засыпкой средней части колеи на ширину 280 - 350 мм при отметке дозатора по шкале дозирования «-10»). 7 ПРОИЗВОДСТВО РАБОТ 54 7. 1 Погрузка балласта 7. 1. 1 Перед подачей вертушки хоппер – дозаторов под погрузку, бригада, сопровождающая её, должна проверить правильность закрепления разгрузо – дозировочных механизмов и устранить выявленные при этом недостатки. Вертушка должна пройти технический осмотр работниками пункта технического обслуживания вагонов. 7. 1. 2 Для следования, в гружёном или порожнем состоянии, от щебёночных заводов, карьеров или промежуточных складов балласта, к станции выгрузки или станциям, ограничивающим перегон, на котором намечена выгрузка, и обратно, разгрузочно – дозировочные механизмы, должны быть приведены в транспортное положение бригадой сопровождения, а также во всех случаях следования вертушки по перегонам, которые не закрыты для движения поездов, на которых хоппер – дозаторы не выгружают балласт. 7. 1. 3 Транспортным положением хоппер – дозатора является такое положение, при котором: - наружные и внутренние крышки бункера закрыты. Дозатор поднят на отметку «Транспортное положение» шкалы стопора – фиксатора, подпирает крышки бункера и закреплён в этом положении двумя винтовыми стопорами – фиксаторами и четырьмя транспортными запорами (по два с каждой стороны) к раме хоппер – дозатора; - разобщительный кран закрыт, то есть находится в положении «Воздух выключен», а краны управления цилиндрами дозатора наружных и внутренних крышек находятся в положениях «Дозатор поднять», «Крышки наружные закрыть», «Крышки внутренние закрыть». В указанных положениях краны дополнительно запираются предохранительными рычагами; - воздух из воздушных резервуаров пневматической системы разгрузочно – дозировочных механизмов выпущен; - резиновые соединительные рукава рабочей магистрали между хоппер дозаторами соединены; - рабочая магистраль хоппер – дозаторов отсоединена от питательной магистрали локомотива; 55 - съёмное устройство для питания хоппер – дозаторов от питательной магистрали локомотива снято и хранится в вагоне сопровождения. 7. 2 Следование хоппер – дозаторов 7. 2. 1 Обращение по сети железных дорог ОАО «РЖД» и обслуживание вертушек хоппер – дозаторов производится в соответствии с «Правилами технической эксплуатации железных дорог Российской Федерации», «Инструкции по движению поездов и маневровой работе на железных дорогах Российской Федерации» и настоящего Руководства. Перед отправлением хоппер – дозаторов с мест погрузки, где нет пунктов технического обслуживания вагонов, опробование справки об исправности тормозной системы автотормозов и выдачу выполняют в порядке установленном начальником дороги. 7. 2. 2 Следование вертушек хоппер – дозаторов в порожнем или груженом состоянии и отдельных гружённых хоппер – дозаторов допускается только в сопровождении обслуживающей их бригаде, кроме случаев, предусмотренных пунктом 7. 2. 5. О готовности вертушки хоппер – дозаторов к следованию с допускаемыми скоростями движения, машинист вертушки на станции отправления обязан сделать запись в грузовых документах (оформленных в товарной конторе при отправлении со станции погрузки), что все разгрузочно – дозировочные устройства проверены, осмотрены и приведены в транспортное положение в соответствии с пунктом 7. 1. 3 настоящего Руководства. При следовании в груженом состоянии с балластом такая запись делается в накладной (формы ГУ – 27, ГУ – 27е или ГУ – 65 в разделе «Особые заявления и отметки отправителя»), а при следовании в порожнем состоянии – на оборотной стороне пересылочной ведомости (форма ГУ – 33 в нижней свободной части). После оформления перевозочных документов, вертушка отправляется в соответствии с установленным порядком отправления поездов. На стоянках сопровождающая бригада должна проверять надёжность закрепления 56 разгрузочно - дозировочных устройств и принимать меры к устранению выявленных недостатков. 7. 2. 3 При перевозке балласта с базы промежуточного складирования (в пределах дороги) с разрешения начальника железной дороги может быть применён иной порядок следования хоппер – дозаторов. Этот порядок должен регламентироваться местной инструкцией, обеспечивающей безопасность движения и личную безопасность обслуживающего персонала. 7. 2. 4 Осмотр и необходимый ремонт ходовых частей, рам, кузовов, приборов автосцепки, тормозного оборудования выполняют силами и средствами службы вагонного хозяйства. Ремонт выполняют, как правило, без отцепки хоппер - дозаторов от вертушки, и в этом случае они из рабочего парка не исключаются. При невозможности производства безотцепочного ремонта хоппер – дозаторы направляются для ремонта в вагонное депо. При отцепке неисправного хоппер – дозатора составляется уведомление формы ВУ-23, сопровождающий лист формы ВУ – 26, а также акт общей формы за подписью представителей станции, пункта технического осмотра вагонов и машиниста хоппер – дозаторной вертушки, с указанием причин отцепки и станции приписки хоппер – дозатора. В случае отцепки гружённого хоппер – дозатора по неисправности и необходимости разгрузки, его до отправки в ремонт, он должен быть разгружен, и после разгрузки приведён в транспортное положение. Отремонтированные одиночные хоппер – дозаторы вагонное депо отправляют на станцию приписки. Включение их в вертушки хоппер – дозаторов, приписанных к другим предприятиям, ЗАПРЕЩАЕТСЯ. 7. 2. 5 Следование порожних хоппер – дозаторов без сопровождения бригадой сопровождения допускается при отправке: - новых вертушек хоппер – дозаторов к месту эксплуатации; - после деповского ремонта; - после капитального ремонта; - в деповской или капитальный ремонт и в порядке регулировки парка. 57 Грузоотправителями в перечисленных случаях являются соответственно заводы – изготовители, ремонтные заводы, структурные подразделения железных дорог, вагонные депо. Отправку хоппер – дозаторов в этих случаях оформляют в соответствии с Инструкцией по ведению станционной коммерческой отчётности. Отправляют неисправные хоппер – дозаторы в ремонт и после ремонта в соответствии с Инструкцией по учёту наличия и ремонта неисправных вагонов. Для отправки хоппер – дозаторов, следующих без сопровождения, отправитель должен привести их в транспортное положение. О готовности их к следованию и о допускаемых скоростях движения отправляемых хоппер – дозаторов, уполномоченный представитель отправителя на станции отправления обязан сделать соответствующую запись в пересылочных документах. 7. 3 Подготовка хоппер – дозаторов к разгрузке 7. 3. 1 К выгрузке балласта вертушку подготавливают на станции, ограничивающей перегон, на котором намечена выгрузка. Если балласт выгружают на станционных путях, то вертушку подготавливают на этой же станции. 7. 3. 2 Разгрузка должна осуществляться локомотивами, у которых питательная магистраль выведена на питательный брус и подаёт сжатый воздух под давлением от 0,8 до 0,9 МПа (от 8 до 9 кгс/см²). Снижение давления до необходимого 0,6 МПа (6 кгс/см²) осуществляется встроенным клапаном максимального давления или съёмным устройством (Л.57.00.00 СБ проект ПТКБ ЦТ), обеспечивающим давление сжатого воздуха, поступающего в рабочую магистраль, не более 6 кгс/см². ЗАПРЕЩАЕТСЯ брать воздух с нижней части или у спускного (продувного) крана главного резервуара локомотива во избежание попадания конденсата, масла и грязи в рабочую пневмомагистраль хоппер – дозаторов. 7. 3. 3 Съёмное устройство (Л.57.00.00 СБ проект ПТКБ ЦТ) предназначено для снижения давления сжатого воздуха, поступающего из 58 питательной магистрали локомотива, до допустимого максимального давления в рабочей магистрали только для хоппер – дозаторов ЦНИИ – ДВЗ. Устройство, в соответствии с рисунком 43, состоит из двух коллекторов 6 и 8 с соединительными рукавами. Рукав нижнего коллектора 5 соединяется рукавом питательной магистрали локомотива, рукав 2 верхнего коллектора – с рукавом рабочей магистрали думпкара. Коллекторы соединены металлическими патрубками с клапанами максимального давления 3 и 7 усл. № 3МД. Для контроля давления сжатого воздуха, поступающего в магистраль, предусмотрен манометр 1. Скоба 4 служит для закрепления устройства на кронштейне буферного фонаря первого от локомотива хоппер - дозатора и стопорится винтовым фиксатором. При отсутствии на хоппер - дозаторе кронштейна буферного фонаря устройство крепится на кронштейне, изготовленного по чертежу № Л. 57. 00. 000 СБ и приваренном на буферном брусе, на расстоянии 650 мм от продольной оси хоппер – дозатора справа от автосцепки. Рисунок 43 - Схема съёмного устройства для питания думпкаров от питательной магистрали локомотива. Проект ПТКБ ЦТ № Л. 57.00.00 СБ. Головки соединительных рукавов съёмного устройства должны быть окрашены в голубой цвет. Съёмное устройство регулируют на давление 0,6 МПа (6 кгс/см²). Рабочая магистраль хоппер – дозаторов, имеющих клапаны максимального давления, подключается к питательной магистрали локомотива без съёмного устройства. 59 7. 3. 4 Перед отправлением вертушки хоппер – дозаторов к месту работы проводится проверка технического состояния систем и механизмов: 1) по указанию руководителя работ машинист локомотива производит торможение вертушки автотормозами; 2) машинист хоппер – дозаторной вертушки (для хоппер – дозаторов модели ЦНИИ – ДВЗ), крепит съёмное устройство на первом от локомотива хоппер - дозаторе и соединяет верхний рукав съёмного устройства с рукавом рабочей магистрали, а затем рукав питательной магистрали локомотива с нижним рукавом съёмного устройства и открывает краны (первым – кран со стороны вертушки); 3) машинист локомотива проверяет плотность воздухопроводов рабочей магистрали, кранов управления и обратных клапанов, исходя из следующих положений - падение давления в воздушной магистрали (при Р = 0,6 МПа (6 кгс/см²) должно быть не более 0,02 МПа (0,2 кгс/см²), за 5минут (для проверки на выпускном кране устанавливают манометр; 4) машинист локомотива, убедившись в правильности соединения и открытия концевых кранов тормозной и рабочей магистралей между локомотивом и первым хоппер – дозатором вертушки, опробует тормоза согласно «Инструкции по эксплуатации тормозов подвижного состава железных дорог». Норма утечек в тормозной магистрали должна быть не более 0,02 МПа (0,2 кгс/см²) за 5 минут. Перед отправкой хоппер – дозаторной вертушки для выгрузки на перегон, краны питательной магистрали локомотива и рабочей магистрали вертушки должны быть перекрыты (первым перекрывается кран на локомотиве). После подготовки разгрузочно – дозировочных устройств вертушки к следованию от станции к месту выгрузки или обратно, руководитель работ докладывает дежурному по станции и машинисту локомотива о готовности к следованию. После доклада все переключения в пневматической системе хоппер – дозаторной вертушки производить ЗАПРЕЩАЕТСЯ. 7. 4 Разгрузка хоппер – дозаторов 60 Хоппер - дозаторы 7. 4. 1 разгружают на закрытом перегоне, на закрытом пути станции или на путях промежуточного склада балласта. Выгружает вертушку сопровождающая её бригада во главе с руководителем работ. Для сокращения времени занятия перегона разрешается привлекать к выгрузке балласта других машинистов, имеющих удостоверения (свидетельства) на право управления хоппер – дозаторами. 7. 4. 2 Разгружают хоппер – дозаторы только по указанию руководителя работ, который несёт ответственность за качество и безопасность работ по выгрузке балласта. Перед началом выгрузки руководитель работ должен ознакомить машиниста хоппер – дозаторной вертушки с участком выгрузки, его протяжённостью, с местами препятствий, указать, на какой отметке стопора фиксатора будут выполнять выгрузку. По прибытии на перегон перед выгрузкой, машинист локомотива, затормаживает состав автоматическими тормозами. При необходимости по указанию машиниста локомотива, сопровождающая бригада вертушку, под контролем руководителя работ, приводит в действие ручные тормоза. Машинист хоппер – дозаторной вертушки открывает краны рабочей магистрали хоппер – дозаторов и питательной магистрали локомотива (при использовании съёмного устройства) или соединяет рукава рабочей магистрали хоппер – дозаторов и питательной магистрали локомотива через переходной рукав и открывает концевые краны, при этом первым открывают кран рабочей магистрали хоппер – дозаторов. Соединяют рукава и открывают концевые краны по указанию руководителя работ и под контролем машиниста локомотива. 7. 4. 3 Объём выгружаемого балласта, м³, дозируемого на 1 км пути, определяется по таблице 3. 61 Таблица 3 +5 +3 0 0 -2 -5 -5 -7 - 10 - 10 - 12 - 15 На середину пути и на междупутье +5 На середину пути и на полевую сторону +8 На междупутье +10 1000 1500 800 1250 600 1000 450 800 250 500 130 300 На полевую сторону пути +10 На середину колеи Р – 65 + 15 На обе стороны пути Р – 50 + 17 Вид разгрузки На всю ширину пути Р – 43 Отметки фиксатора дозировки при рельсах типа 600 950 500 800 400 650 300 500 150 300 80 200 400 550 300 450 200 350 150 300 100 200 50 100 400 600 325 500 275 400 200 300 90 150 40 100 200 350 175 300 125 250 100 200 60 150 40 100 800 11500 625 950 475 750 350 600 190 350 90 200 600 900 475 750 325 600 250 500 160 350 90 200 7. 4. 4 При выгрузке балласта машинист хоппер – дозаторной вертушки должен находиться со стороны машиниста локомотива, а помощник машиниста – с другой стороны. Вертушку хоппер – дозаторов перед местом выгрузки останавливают для подготовки разгрузочно – дозировочных механизмов к разгрузке. При подготовке разгрузочно – дозировочных механизмов к выгрузке, машинист хоппер – дозаторной вертушки, должен включить подачу воздуха в распределительную сеть пневматического управления. После этого стопор – фиксаторы следует переключить из транспортного положения на нужную отметку и снять транспортные запоры. Затем у одного – двух хоппер – 62 дозаторов опускается дозатор. Остальные дозаторы опускаются по мере выгрузки предыдущих хоппер - дозаторов. Дозатор опускается на воздушной подушке, то есть, при выпуске воздуха из нижних полостей цилиндров, для чего рукоятку управления дозатором ставит в среднее положение. Крышки бункеров необходимо открывать с таким расчётом, чтобы последующий хоппер – дозатор включался в работу одновременно с перекрытием задозированного предыдущим хоппер – дозатором участка. В целях экономии сжатого воздуха крышки бункера следует открывать кратковременным впуском сжатого воздуха в верхние полости цилиндров для преодоления положения «мёртвой точки» рычагов крышек. После того как крышки откроются, рукоятку управления крышками нужно поставить в среднее положение. 7. 4. 5 Хоппер – дозаторы разгружают на ходу поочерёдно по одному или по два одновременно. Скорость движения вертушки при выгрузке должна быть не более 5 км/ч, с таким расчётом, чтобы разгрузка хоппер - дозатора, следующего за разгруженным, происходила с перекрытием засыпаемого пути от 1 до 2 метров. У разгрузившегося хоппер – дозатора одновременно закрывают крышки бункера, поднимают дозатор и фиксируют его транспортными запорами. При пропуске поездов по соседнему пути выгрузка балласта должна быть приостановлена. Выгружают балласт таким образом, чтобы перед препятствием для опущенного дозатора (мост, стрелка и так далее) хоппер – дозатор полностью разгрузился, так как конструкция разгрузочно – дозировочных механизмов не позволяет (модель ВПМ – 770 – будет описана отдельно в пункте 7. 4. 11) приостанавливать процесс разгрузки. В случае неполной выгрузки хоппер – дозатора, необходимо остановить вертушку перед препятствием и подать её назад до полной выгрузки данного хоппер – дозатора на прежней или большей отметке стопор – фиксатора. Для пропуска вертушки через препятствие или при переезде на другой участок выгрузки, в том числе и в пределах одного перегона, все хоппер – дозаторы должны быть приведены в транспортное положение. Это требование 63 вызвано тем, что при разрыве или разъединении рукавов магистрали может произойти самопроизвольное опускание дозатора в случае, если стопор – фиксатор не установлен на отметку «Транспортное положение». При необходимости выгрузка балласта на стрелочных переводах, работы должны вестись с особой осторожностью и внимательностью, отметку выгрузки следует устанавливать с учётом гарантированного прохода дозатора над контррельсом. При разгрузке хоппер – дозаторов вдоль высоких пассажирских платформ, к выгрузке подготавливают только те хоппер – дозаторы, которые должны быть выгружены в пределах платформы. Опускают дозаторы и открывают крышки в пределах высоких платформ только при остановленном составе. При выгрузке балласта из хоппер – дозаторов на одну сторону 7. 4. 6 пути, остаток не выгруженного балласта, должен быть выгружен на том же фронте работ. Транспортировка не полностью разгруженных хоппер – дозаторов с перегона на станцию и их перестановка с одного пути станции на другой ЗАПРЕЩАЕТСЯ. По окончании выгрузки до отправки на станцию, все хоппер - 7. 4. 7 дозаторы должны быть приведены в транспортное положение. После этого машинист хоппер – дозаторной вертушки должен перекрыть краны питательной магистрали локомотива и рабочей магистрали хоппер – дозаторов, первым перекрывается кран на локомотиве. Переходной рукав должен быть снят. Эти работы выполняют при остановленном и заторможенном составе по указанию руководителя работ и под контролем машиниста локомотива. 7. 4. 8 На участках, со сложным профилем, при применении подталкивающего локомотива, хоппер – дозаторы разгружают в соответствии с утверждёнными начальником дороги местными инструкциями, о порядке выезда на перегон, для выгрузки хоппер – дозаторов, предусматривающих обеспечение безопасности движения. Использовать тормозную магистраль 64 подталкивающего локомотива для питания рабочей магистрали хоппер – дозаторной вертушки ЗАПРЕЩАЕТСЯ. 7. 4. 9 Перед отправкой вертушки на станцию, руководитель работ, обязан проверить правильность приведения хоппер – дозаторов в транспортное положение. 7. 4. 10 По прибытии после выгрузки на станцию, ограничивающую перегон, на котором выгружали балласт, вертушка хоппер – дозаторов в обязательном порядке должна быть остановлена. Машинист хоппер – дозаторной вертушки (модель ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ), убедившись, что состав заторможен, а концевые краны рабочей магистрали закрыты, по согласованию с машинистом локомотива, отсоединяет рукав питательной магистрали локомотива от нижнего рукава съёмного устройства и верхний рукав съёмного устройства от рукава рабочей магистрали первого от локомотива хоппер – дозатора, снимает съёмное устройство с кронштейна на буферном брусе хоппер – дозатора. Соединение рукавов тормозной магистрали и открытие её концевых кранов контролирует машинист локомотива. Хоппер – дозаторы, приведённые в транспортное положение на перегоне, должны быть дополнительно осмотрены бригадой сопровождающей данную вертушку. О приведении вертушки хоппер – дозаторов в транспортное положение руководитель работ (машинист вертушки), делает запись в грузовых документах. При отправлении хоппер – дозаторной вертушки с раздельного пункта, не открытого для производства грузовых операций, такую запись в журнале движения поездов, а поездному диспетчеру необходимо издать приказ, в котором указывают станцию, где перевозочные документы (форма ГУ – 33) должны быть оформлены. Копия диспетчерского приказа вручают машинисту вертушки. 7. 4. 11 При укладке балласта на путевую решётку, с ограничением засыпки средней части колеи, вначале установить рукоятку управления краном 7 (рисунки 30, 31) в положение «Механизм ограничения засыпки опустить» 65 (рукоятку переводят вниз), далее поворотом рукоятки управления краном 6 (рисунки 30, 31) вниз, в положение «Дозатор опустить», произвести опускание дозатора с экраном ограничения засыпки на заданную высоту дозирования. Процесс выгрузки балласта можно прервать в любой момент времени – закрыв крышки разгрузочных люков. 8 РЕГУЛИРОВКА РАЗГРУЗОЧНО – ДОЗИРОВОЧНЫХ МЕХАНИЗМОВ ХОППЕР – ДОЗАТОРОВ 8. 1 Регулировка разгрузочно – дозировочных механизмов производится в соответствии с техническим описанием и Инструкцией (руководством) по эксплуатации данной модели хоппер – дозатора, разработанной заводом – изготовителем. Регулировке подлежат механизмы раскрытия и закрытия внутренних и наружных крышек бункера, а также опускания, подъёма и закрепления дозатора. 8. 2 Разгрузочно – дозировочные механизмы хоппер – дозаторов регулируют в порожнем состоянии, на прямом горизонтальном участке пути длиной 15 – 20 м. 8. 3 Разгрузочно – дозировочные механизмы хоппер – дозаторов, находящихся в эксплуатации, регулирует бригада машинистов хоппер – дозаторов. Регулировку проверяет мастер по эксплуатации или главный механик предприятия их приписки. Регулировка выполняется ежегодно, а так же при обнаружения расстройства оборудования, после аварии, смены ходовых частей. 8. 4 Для регулировки механизмов опускания, подъёма и закрепления дозатора необходимо: 1) Поднять дозатор рабочими цилиндрами вверх транспортное положение. При этом положении упоры дозатора должны плотно прилегать к крышкам бункера, а боковые рамы свободно запираться транспортными запорами. Каждый упор дозатора должен соприкасаться с крышками на длине не менее 40 мм. Плотное прилегание упоров к крышкам бункера и возможность свободного накидывания транспортных запоров, обеспечивается регулировкой 66 винтовых муфт на подвесках и штоках рабочих цилиндров, а также наваркой прокладок на упорах. В транспортном положении дозатор должен быть в габарите 1 – Т, а расстояние от низа дозатора, измеренное по четырём его углам, до головок рельсов должно быть не менее 22 см. После окончания регулировки стрелку стопора – фиксатора устанавливают на отметку «Транспортное положение»; 2) Опустить дозатор на отметку «+15». В этом положении расстояние от низа дозатора до головок рельсов, измеренное по четырём углам средней рамы дозатора: 15 + 1 = 16 см (1 см добавляют на осадку рессор при загрузке хоппер дозатора на половину). Дозатор регулируют по высоте муфтами на подвесках и муфтой на стопор – фиксаторе; 3) Проверить регулировку дозатора через каждые 5 см по отметкам шкалы стопор – фиксатора от «+15» до «- 15». При этом в каждом положении расстояние от низа дозатора до головок рельсов должна быть на 1 см больше отметки, на которую установлен стопор – фиксатор; 4) Проверить действие механизмов дозатора при разгрузке на одну сторону пути. Для выполнения этой операции дозатор со стороны разгрузки последовательно опускают на отметки от «+15» до «0», а с другой стороны – оставляют в транспортном положении. При открывании одной из наружных крышек, противоположная наружная крышка, а также соседняя с ней внутренняя крышка должны оставаться запертыми упорами дозатора. 8. 5 Для регулировки механизмов раскрытия и закрытия внутренних крышек бункера необходимо: 1) Закрыть крышки, поднять сжатым воздухом вверх поршень рабочего цилиндра; 2) Привести дозатор в транспортное положение; 3) Выпустить воздух из рабочей пневматической системы; 4) Внутренние крышки в закрытом положении и при поднятом дозаторе (при снятом давлении воздуха) должны прилегать к упорам стенок бункера и опираться на упоры дозатора; 67 5) Рычаги внутренних крышек отрегулировать таким образом, чтобы ось пальца, соединяющего между собой распорные рычаги, была на 6 – 10 мм ниже осей шарниров, с помощью которых рычаги присоединяются к крышкам, при этом головки распорных рычагов, должны лежать на упоре трубы бункера. Для проверки этого расстояния следует натянуть струну между центрами валиков шарниров и измерить расстояние от струны до центра валика, соединяющего распорные рычаги между собой. Закрытие крышек регулируют муфтой на распорном рычаге и соединительной головкой на штоке цилиндра. 8. 6 Для регулировки механизмов раскрытия и закрытия наружных крышек бункера необходимо: 1) Закрыть крышки, подняв сжатым воздухом вверх поршень рабочего цилиндра; 2) Привести дозатор в транспортное положение; 3) Выпустить воздух из рабочей пневматической системы; 4) Чтобы разгрузочные крышки в закрытом положении и при поднятом дозаторе прилегали к упорам стенок бункера и опирались на упоры дозатора. Центр опорного валика углового рычага должен быть на 6 – 10 мм выше прямой линии, проведённой через центры валиков шарниров, соединяющих рычаг с угловыми рычагами и кронштейнами крышек, при этом рычаг должен лежать на ступице углового рычага. Для проверки этого расстояния нужно натянуть струну между центрами валиков шарниров рычага и замерить расстояние от струны до центра упорного валика углового рычага. 9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ На каждой вертушке хоппер – дозаторов должно быть: - пронумерованный (приложение А). В журнал журнале учёта технического фиксируется проведение обслуживания технического обслуживания – машинистом хоппер – дозаторной вертушки, ежегодных регулировок разгрузочно - дозировочных механизмов – машинистом хоппер – дозаторной вертушки и мастером или главным механиком предприятия приписки, ремонтов автотормозов – мастером или начальником ПТО, ремонтов 68 съёмного устройства – мастером локомотивного депо или предприятия приписки. - пронумерованный сменный журнал о техническом состоянии (приложение Б). В журнале указывается техническое состояние передаваемых хоппер – дозаторов, отмечаются отцепки хоппер – дозаторов по неисправностям и прицепки возвращающихся после ремонта; 9. 1 Техническое обслуживание Техническое обслуживание заключается в своевременном выполнении определённого комплекса работ по уходу за хоппер – дозаторами и его составными частями с целью поддержания их в постоянной работоспособности. На стоянках в пути следования в обязательном порядке провести наружный осмотр хоппер - дозаторов и устранить выявленные неисправности, угрожающие безопасности движения. После каждой разгрузки хоппер - дозаторов произвести очистку разгрузочно – дозировочных устройств и другого оборудования от грязи и щебня, проверить крепление и целостность сварных швов, и устранение неисправностей, выявленных при проверке и в процессе выгрузки балласта. Техническое обслуживание (ТО) производится экипажем вертушки ежемесячно на специально выделенных путях в предприятиях приписки хоппер - дозаторов или в вагонных депо, с использованием источника сжатого воздуха. В необходимых случаях к проведению ТО привлекается ремонтная бригада предприятия приписки хоппер - дозаторов. При проведении ТО выполняются работы: 1) Проверка плотности воздухопроводов рабочей магистрали, кранов управления. При нижнем положении рукоятки привода разобщительного крана и кранов управления, падение давления в воздушной магистрали, заполненной сжатым воздухом под давлением 0,6 МПа (6 кгс/см²), должно быть не более 0,025 МПа (0,25 кгс/см²) в течение 1 минуты. Проверку осуществляют по манометру, подсоединённому к соединительному рукаву рабочей магистрали; 69 2) Регулировка клапанов усл. № 3МД на давление 0,6 МПа (6 кгс/см²). После регулировки клапан опломбировать в соответствии с рисунком 43; 3) Проверка работы механизмов при давлении воздуха в рабочей магистрали 0,4 МПа (4 кгс/см²). Опускание дозатора до нижнего предела с раскрытием крышек или подъём дозатора до верхнего предела с закрытием крышек, должны происходить за время не более 1 минуты; 4) Регулировка разгрузочно – дозировочных механизмов; 5) Смазывание и крепление узлов; 6) Устранение выявленных недостатков в ходе эксплуатации. 9. 2 Рабочая магистраль Рабочую магистраль после каждой выгрузки необходимо продувать. 9. 3 Смазка Смазку узлов и деталей хоппер – дозатора проводят в соответствии с требованиями карты смазки Модели 55 – 76, 55 – 76М, ВПМ – 770Т - в соответствии с рисунком 44 и таблицей 4. 70 Рисунок 44 - Карта смазки моделей 55 – 76, 55 – 76М и ВПМ – 770Т Таблица 4 Поз ици Наименование Наименование смазочных материалов, обозначение стандарта (технических условий) Колво точек Способ нанесения смазочных Периодичность смазки 71 я изделия (механизма) 2 3 4 Подшипник колёсной пары Пятник Шкворень Скользун 5 Подшипник вала 1 при температуре при при эксплуатации до температуре длительном - 40°С эксплуатации хранении до + 50°С смазка ЛЗ – ЦНИИ ГОСТ 19791-74 Смазка графитная УС ГОСТ 3333-80 смазк и материалов 8 Ручной 2 2 4 Ручной Ручной Ручной 12 Тавотонагн етатель при ревизии букс при подкатке тележки под хоппер-дозатор ТО окончание таблицы 4 6 7 8 9 10 11 12 13 Шарниры (оси) разгрузочно – дозрую-щего механизма Цилиндр рабочий (поверхности цилиндра и штока, манжеты Цилиндр транспортного запора (поверхность и манжеты) Тормозной цилиндр масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 Шарниры (оси) транспортного запора масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 Шарниры (оси) рычагов и тяг кранов управ ления масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 Шарниры (оси), цапфы, червяк стояночного тормоза масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 Кран управления 15 Винт механизма дозирования 96 маслёнка или ручной ТО 4 Ручной ТО 2 Ручной ТО 7 Ручной смазка ЖТ-79Л ТУ 32ЦТ 1176-83 Шарниры (оси) рычажной тормозной передачи 14 солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 Смазка ЖРО ТУ32ЦТ масло осевое 3 ГОСТ 61072 масло осевое Л ГОСТ 61072 солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 520-83Е солидол Ж ГОСТ 103379 или солидол С ГОСТ 436676 при ревизии тормозов 34 маслёнка или ручной ТО маслёнка или ручной ТО маслёнка или ручной ТО маслёнка или ручной ТО Тавотонагн етатель ТО 8 16 7 4 2 маслёнка или ручной ТО 72 Модель ВПМ – 770, в соответствии с рисунком 45 и таблицей 5 Рисунок 45 - Карта смазки модели ВПМ – 770 Таблица 5 Поз ици я Наименование изделия (механизма) Наименование смазочных материалов, обозначение стандарта (технических условий) при температуре при при температур длительн эксплуатации Колво точек смазк и Способ нанесения смазочных материалов Периодичность смазки 73 ом е хранении эксплуатац ии до + 50° С смазка ЛЗ – ЦНИИ ГОСТ 19791-74 до - 40°С 2 3 4 Подшипник колёсной пары (буксовый узел) Пятник Шкворень Скользун 5 Подшипник вала 6 Шарнирные соединения механизма привода дозатора Шарнирные соединения механизма привода крышек внутренних люков Шарнирные соединения механизма привода крышек наружных люков Пневмоцилиндры механизмов разгрузки и дозирования Пневмоцилиндры механизма ограничения засыпки Тормозной цилиндр Ролик упоров дозатора Направляющие цилиндра механизма ограничения засыпки 1 7 8 9 10 11 12 13 14 15 16 17 18 Шарнирные соединения рычажной передачи автотормоза Шарнирные соединения стояночного тормоза Кран управления Шарниры рычагов и тяг управления Винт механизма дозирования солидол Ж ГОСТ 1033-79 или солидол С ГОСТ 4366-76 8 Ручной 2 2 4 Ручной Ручной Ручной 18 Тавотонагн етатель при ревизии букс при подкатке тележки под хоппер-дозатор ТО 20 масло осевое 3 ГОСТ 610-72 масло осевое Л ГОСТ 61072 солидол Ж ГОСТ 1033-79 или солидол С ГОСТ 4366-76 4 маслёнка или ручной ТО 4 смазка ЖТ-79Л ТУ 32ЦТ 1176-83 6 маслёнка или ручной ТО смазка ЖТ-79Л ТУ 32ЦТ 1176-83 2 Ручной ТО маслёнка или ручной ТО Ручной ТО маслёнка или ручной ТО солидол Ж ГОСТ масло осевое 3 1033-79 масло ГОСТ 610-72 или осевое Л солидол ГОСТ 610С ГОСТ 72 4366-76 масло осевое 3 масло солидол Ж ГОСТ ГОСТ 610-72 осевое Л 1033-79 ГОСТ 610или 72 солидол С ГОСТ 4366-76 масло осевое 3 масло солидол ГОСТ 610-72 осевое Л Ж ГОСТ ГОСТ 6101033-79 72 или солидол С ГОСТ 4366-76 смазка ЖРО ТУ 32ЦТ 520-83Е масло осевое 3 масло солидол ГОСТ 610-72 осевое Л Ж ГОСТ ГОСТ 6101033-79 72 или солидол С ГОСТ 4366-76 1 2 4 34 7 6 24 4 74 9. 4 Техническое обслуживание съемного устройства После каждой разгрузки устройство должно быть очищено от пыли и грязи, проведена проверка исправности рукавов, соединений, манометра, проверка наличия пломб на клапанах максимального давления. Техническое обслуживание должно проводиться раз в 6 месяцев в вагонном депо или на предприятии приписки хоппер - дозаторов. При техническом обслуживании производится регулировка на стенде клапанов максимального давления, контрольной проверке манометра и при необходимости замена рукавов. Запрещается эксплуатация съемных устройств, имеющих следующие неисправности: - неисправный манометр; - отсутствие пломб на клапанах максимального давления; - при давлении в рабочей магистрали хоппер - дозаторов более 0,6 МПа (6 кгс/см2); - при наличии утечки воздуха в соединениях. При проведении ТО параллельно с осмотром дозирующих и разгрузочных механизмов необходимо выполнять следующие работы по ремонту автотормозов: 1) Проверка плотности тормозной магистрали и её ремонт при необходимости. Плотность тормозной магистрали должна быть в пределах 0,02 МПа (0,2 кгс/см²) в течение 5 минут при выключенном воздухораспределителе; 2) Проверка чувствительности воздухораспределителя к торможению и отпуску. Не чувствительные воздухораспределители должны быть заменены; 3) Проверка исправности тормозной рычажной передачи и правильности её регулировки. При этом все нетиповые валики, шплинты, шайбы и болты должны быть заменены; 4) Проверка исправности предохранительных устройств; 75 5) Проверка соответствия рычажной передачи - типу установленных колодок (чугунные или композиционные); 6) Проверка предохранительных устройств и авторегуляторов; 7) Проверка надёжности крепления резервуаров, тормозных цилиндров, рабочих камер и других подвесных деталей; 8) Проверка толщины тормозных колодок (чугунные – не менее 30 мм, композиционные – не менее 20 мм). Выход штока тормозного цилиндра должен быть отрегулирован по минимальному пределу: при чугунных колодках 75 мм, при композиционных колодках – 60 мм. После устранения недостатков в автоматических тормозах, их проверяют в порядке, установленном «Инструкцией по ремонту тормозного оборудования вагонов». О проведённом ремонте каждого хоппер - дозатора, начальник ПТО или мастер делает запись в специальном журнале, который должен храниться у машиниста хоппер – дозаторной вертушки. Эксплуатация вертушек без указанных записей в журнале ЗАПРЕЩАЕТСЯ. 9. 5 Виды ремонта Для хоппер – дозаторов установлено два вида ремонта: 1) Деповской (плановый текущий) выполняется через 3 года после постройки, а в дальнейшем через 2 года; 2) Капитальный (заводской) выполняется через 10 лет эксплуатации, на специализированных ремонтных предприятиях. 9. 6 Запасные части С десятью хоппер – дозаторми поставляется: Модель Наименование Уплотнительные кольца КУ ГОСТ 38-72 Манжета 3-70х50-6 ГОСТ 14896-84 Прокладка усл. № 188-23 Воротник усл № 188-22 Рукав соединительный - рукав 32 ГОСТ 1333-84 L= 610 мм - соединительная головка 1а ГОСТ 2593-82 ЦНИИ-ДВЗ, ЦНИИ-ДВЗМ кол-во 10 55-76, 5576М кол-во 10 4 4 8 4 4 8 ВПМ-770 кол-во 10 10 10 10 1 1 2 ВПМ770Т кол-во 10 10 10 10 1 1 2 76 - хомутик 49 ГОСТ 2593-82 -уплотнительное кольцо КУ ГОСТ 38-72 Рукав измерительный (с манометром) - рукав Р17Б ТУ 24-5-852-82 - соединительная головка 1А ГОСТ 2593-82 - манометр ДМ 1001-1,6 МПа-1,5 ГОСТ 2405-88 - хомутик 49 ГОСТ 2593-82 Штуцер Кольцо 016-020-25-1-2 ГОСТ 9833-77 Втулка черт. 770.08.825 Кольцо 018-022-25-2-2 ГОСТ 9833-73 Манжета 2-32-2 ГОСТ 6678-72 Манжета 2х125х95-2 ГОСТ 14896-84 Соединительный Концевой кран усл.№ 190 Разобщительный кран 1-4 ОСТ-24-290.16-86 Кран управления черт. № 315.45.049 8 8 8 8 1 1 1 1 1 1 2 2 1 1 1 1 2 1 20 12 4 4 6 2 2 1 1 1 1 2 1 10 Возможные неисправности и методы их устранения Модели ЦНИИ – ДВЗ и ЦНИИ – ДВЗМ Возможные неисправности и методы их устранения изложены в таблице 6. Таблица 6 № № п/п Наименование неисправности, внешнее проявление Вероятная причина Метод устранения 1 показания шкалы стопор-фиксатора не соответствуют положению дозатора по высоте от УВГР не отрегулирована шкала стопор-фиксатора дозировка 2 после опускания дозатора внутренние или наружные разгрузочные крышки бункера самопроизвольно открылись под грузом 3 после опускания дозатора внутренние или наружные разгрузочные крышки бункера под действием цилиндра и груза не открывались 4 при опущенном дозаторе на отметку «+15» разгрузочные шарниры распорных рычагов внутренних или наружных разгрузочных крышек бункера в транспортном положении находятся выше «мёртвой точки» шарниры распорных рычагов внутренних или наружных разгрузочных крышек бункера в транспортном положении находятся ниже «мёртвой точки» больше нормы 6 – 10 мм крышки упираются в упоры на коньках не провести регулировку шкалы на контрольном пути отрегулировать распорные рычаги отрегулировать распорные рычаги отрегулировать дозатор, 77 5 крышки не открываются или открываются плохо в транспортном положении разгрузочная крышка неплотно прилегает к бункеру отрегулированного дозатора не отрегулирован дозатор в транспортном положении 6 плохой уход Обнаружена утечка воздуха через краны, сальники, соединения труб, обратный питательный клапан и так далее 7 Происходит порча деталей стопорфиксатора (винта, гайки и маховика) из-за плохого ухода, отсутствия смазки, применения ударов по маховику, опускания стопорной гайки под нагрузкой от веса дозатора или под давлением цилиндра «на опускание» уменьшить высоту упоров отрегулировать дозатор, переставить упоры устранить неисправности притиркой кранов и клапанов, подтягиванием сальников муфт, сменой прокладок и так далее обеспечить качественный уход и соблюдать правила управления Модели 55 – 76 и 55 – 76М Возможные неисправности и методы их устранения изложены в таблице 7. Таблица 7 № № п/п 1 Наименование неисправности, внешнее проявление положение указателя высоты дозирования не соответствует уровню нижней кромки дозатора относительно УВГР Вероятная причина 1.1 не качественная отрегулироват предыдущая ь регулировка дозатора 1.2 износ ходовых частей (прокат колесных центров) 2 после опускания дозатора крышки Метод устранения шарниры рычажной положение и шкалы уровня дозатора. регулировку проводить на контрольном прямом участке пути (желательно со смотровой канавой) отрегулировать 78 бункера самопроизвольно под действием груза открываются 3 4 передачи механизма крышек при закрывании не прошли «мёртвую точку» в закрытом положении после опускания дозатора крышки крышек шарниры бункера под действием рабочих рычажной передачи цилиндров и груза не открываются имеют увеличенный переход через «мёртвую точку» при опущенном на отметку фактическое «+15» дозаторе, крышки открываются не или открываются плохо положение выше дозатора отметки на шкале дозирования механизм закрытия крышек отрегулировать механизм закрытия крышек отрегулироват ь положение дозатора и положение шкалы дозирования 5 в транспортном положении 5.1 дозатор отрегулироват расположен ниже ь упорам дозатора необходимого уровня транспортное . 5.2 упоры на положение дозаторе дозатора; расположены переставить неправильно упоры. К крышки не прилегают к кромке приварить накладки 6 утечка воздуха в соединениях труб, в кранах, манжетах и прокладках расстройство резьбовых соединений, повреждение манжет и прокладок устранить неисправности подтягиванием муфт, контргаек, заменой подмотки, притиркой кранов, заменой манжет и прокладок 79 продолжение таблицы 7 7 Ускоренный выход из строя деталей отсутствие смазки применение ударов по механизма дозирования (винта, штурвалу, опускание гайки, штурвала) стопорной гайки под нагрузкой веса дозатора или под давлением цилиндра задержка якоря анкером 8 при включении кранов «дозатор транспортного запора из опустить» дозатор не опускается – за разрушения манжеты или опускается с задержкой цилиндра транспортного запора 9 после подъёма дозатора анкер не повреждена или сломана запирает якорь пружина цилиндра транспортного запора обеспечить хорошее качество ухода, соблюдать правила управления, сменить негодные детали заменить манжету Сменить пружину Модель ВПМ – 770Т Возможные неисправности и методы их устранения изложены в таблице 8. Таблица 8 №№ Наименование неисправности, п/п внешнее проявление 1 Положение указателя высоты дозирования не соответствует уровню нижней кромки дозатора относительно УВГР Вероятная причина 1.1 не качественная отрегулироват предыдущая ь регулировка дозатора 1.2 износ ходовых частей (прокат колесных центров) 2 после опускания дозатора крышки бункера самопроизвольно под действием груза открываются Метод устранения шарниры рычажной передачи механизма крышек при закрывании не прошли «мёртвую точку» положение и шкалы уровня дозатора. регулировку про водить на контрольном прямом участке пути (желательно со смотровой канавой) отрегулировать механизм закрытия крышек 80 продолжение таблицы 8 3 после опускания дозатора крышки бункера под действием рабочих цилиндров и груза не открываются 3.1 утечка воздуха из пневмоцилиндра, повреждение прокладок и манжет 3.2 неисправность крана управления пневмоцилиндром 3.3 недостаточное давление воздуха, поступающего в пневмоцилиндр 4 3.4 при минусовых температурах примерзание разгрузочной крышки к балласту, находящемуся в бункере при опущенном на отметку фактическое «+15» дозаторе, крышки открываются не или открываются плохо. положение выше дозатора отметки на шкале дозирования. устранить утечки воздуха, заменить манжеты, прокладки кран управления отремонтировать или заменить (ремонт крана заключается в притирке золотника, замене втулки и кольца) обеспечить давление воздуха в пневмосистемы 6 кгс/см², при необходимости отрегулировать клапан максимального давления произвести отогрев хоппер – дозатора в помещении отрегулироват ь положение дозатора и положение шкалы дозирования 5 в транспортном положении дозатора упоры дозатора не 5.1 дозатор отрегулироват находится ниже ь 81 прилегают к закрытым крышкам разгрузочных люков . транспортного транспортное положения положение 5.2 упоры на дозатора; дозаторе переставить расположены упоры неправильно дозатора. К упорам дозатора или к упорам крышек наварить крышки окончание таблицы 8 6 при включении рукоятки управления кранов в положение «дозатор опустить» («дозатор поднять») дозатор не опускается (поднимается) или опускается (поднимается) очень медленно 6.1 утечки воздуха из пневмоцилиндра, повреждение прокладок или манжет 6.2 неисправности крана управления пневмоцилиндрами привода дозатора 6.3 недостаточное давление воздуха, поступающего в пневмоцилиндры устранить утечки воздуха, заменить прокладки, манжеты отремонтировать или заменить кран управления обеспечить давление воздуха в пневмосистеме 6 кгс/см², при необходимости 82 7 утечка воздуха в соединениях труб, в кранах, манжетах и прокладках расстройство резьбовых соединений, повреждение манжет и прокладок 8 ускоренный выход из строя деталей 8.1 отсутствие смазки механизма дозирования (винта, гайки, штурвала) 8.2 опускание гайки под нагрузкой веса дозатора или усилия превмоцилиндра 8.3 применение ударов по штурвалу отрегулировать клапан максимального давления устранить неисправности подтягиванием муфт, контргаек, заменой подмотки, притиркой кранов, заменой манжет и прокладок обеспечить своевременную смазку деталей, соблюдение правил управления сменить негодные детали сменить негодные детали Модель ВПМ – 770 Возможные неисправности и методы их устранения изложены в таблице 9. Таблица 9 №№ Наименование п/п неисправности, внешнее проявление 1 Положение Вероятная причина Метод устранения 1.1 неправильная отрегулировать положение указателя предыдущая высоты и высоты регулировка дозирования механизма привода дозирования не соответствует уровню нижней кромки дозатора относительно дозатора шкалы дозатора 1.2 износ ходовых Примечание: регулировку про частей водить на контрольном прямом (прокат колесных участке пути (желательно со центров) смотровой канавой) 83 УВГР продолжение таблицы 9 2 после опускания 2.1 утечка воздуха устранить дозатора в рабочее из заменить положение пневмоцилиндра, прокладки крышки пов-реждение разгрузочных прокладок люков манжет рабочими пневмоцилиндрами не открываются утечки воздуха, манжеты, и кран 2.2 неисправность крана управления пневмоцилиндром управления отремонтировать заменить или крана (ремонт заключается в притирке золотника, замене втулки и 2.3 недостаточное давление воздуха, поступающего в пневмоцилиндр кольца) обеспечить давление воздуха в пневмосистеме 6кгс/см2, при необходимости 2.4 при минусовых отрегулировать температурах – максимального давления примерзание разгрузочной клапан произвести отогрев хоппердозатора в помещении крышки к балласту, находящемуся в бункере 3 при опущенном на фактическое отрегулировать отметку положение высоты дозатора и шкалы «+15» положение 84 дозаторе, крышки дозатора разгрузочных отметки на шкале люков дозирования выше дозирования пневмоцилиндром не открываются или открываются плохо 4 в транспортном положении дозатора упоры дозатора не прилегают к закрытым 4.1 дозатор отрегулировать транспортное находится ниже положение дозатора транспортного положения 4.2 упоры дозатора установлены крышкам неправильно переставить упоры дозатора. К упорам дозатора или к упорам крышек наварить накладки разгрузочных люков. 5 при включении 5.1 утечки воздуха устранить рукоятки из заменить управления пневмоцилиндра, манжеты краном в прокладок или «Дозатор опустить» манжет прокладки, отремонтировать («Дозатор 5.2 неисправности поднять») дозатор крана управления не пневмоцилиндрами (поднимается) или воздуха, повреждение положение опускается утечки или заменить кран управления привода дозатора 85 опускается 5.3 недостаточное обеспечить давление воздуха в (поднимается) давление воздуха, пневмосистеме 6 кгс/см2, при очень медленно поступающего в необходимости пневмоцилиндры отрегулировать клапан максимального давления окончание таблицы 9 6 не функционирует или постоянно функционирует механизм ограничения засыпки середины пути 6.1 утечки воздуха устранить из заменить прокладки, манжеты утечки воздуха, пневмоцилиндра, повреждение прокладок или манжет отремонтировать или заменить кран управления 6.2 неисправности крана управления пневмоцилиндрами обеспечить давление воздуха в пневмосистеме 6 кгс/см2, при механизма необходимости отрегулировать клапан максимального давления ограничения засыпки 7 ускоренный 6.3 недостаточное давление воздуха, поступающего в пневмоцилиндры 7.1 отсутствие обеспечить своевременную 86 выход из строя деталей механизма дозирования гайка, (винт, штурвал) смазки; смазку 7.2 опускание правила управления гайки под сменить негодные детали деталей, соблюдать нагрузкой веса дозатора или усилия пневмоцилиндра; 7.3 применение ударов по штурвалу 11 ОСНОВНЫЕ БЕЗОПАСНОСТИ 11. 1 ТРЕБОВАНИЯ ПО ТЕХНИКЕ К работе и управлению хоппер - дозаторами в качестве машинистов допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, имеющие удостоверение на право управления хоппер – дозаторами и в соответствии с приказом МПС России «О порядке проверки знаний Правил технической эксплуатации железных дорог Российской Федерации, других нормативных актов МПС России и Положения о дисциплине работников железнодорожного транспорта Российской Федерации», прошедшие испытания в объеме знаний и настоящего «Руководства по эксплуатации хоппер-дозатор моделей ЦНИИ – ДВЗ, ЦНИИ - ДВЗМ, 55 – 76, 55 – 76М, ВПМ – 770Т и ВПМ - 770». 11. 2 К работе в качестве помощников машинистов хоппер – дозаторов допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, имеющие удостоверение на право управления хоппер – дозаторами и в соответствии с приказом МПС России «О порядке проверки знаний Правил технической эксплуатации железных дорог Российской Федерации, других нормативных актов МПС России и Положения о дисциплине работников железнодорожного транспорта Российской Федерации», прошедшие испытания в объеме знаний по программе для помощников хоппер – дозаторов по разделам, что и для машинистов. 11. 3 При погрузке и выгрузке балласта ЗАПРЕЩАЕТСЯ: 87 11. 3. 1 Находиться внутри кузова и пролезать через открытые люки в кузов. Регулировать механизмы, а также находиться в зоне поднятия и 11. 3. 2 опускания дозаторов при наличии сжатого воздуха в пневматической системе хоппер – дозатора. 11. 3. 3 Находиться в зоне погрузочного механизма или под погрузочным бункером. 11. 4 При проходе поездов по соседнему пути, бригада, обслуживающая вертушку, прекращает выгрузку балласта, должна сойти на обочину или подняться на площадки хоппер – дозаторов. Нахождение людей на междупутье в момент пропуска поезда ЗАПРЕЩАЕТСЯ. На обочине необходимо находиться на расстоянии не менее 2 м от крайнего рельса при приближении поезда со скоростью до 141 км/ч и соответственно на 4 м и 5 м при пропуске поездов со скоростями от 141 до 160 и от 161 до 200 км/ч. 11. 5 машинист Перед включением (подачей) сжатого воздуха в рабочие цилиндры должен убедиться в отсутствии людей внутри кузова и в непосредственной близости от разгрузочно - дозирующего механизма (не ближе 1 м) и дать предупредительную команду, после чего выполнить намеченную операцию. 11. 6 Соединение и разъединение воздушных рукавов хоппер - дозаторов машинист должен производить при заторможенном составе по согласованию с машинистом локомотива. Перед открытием концевых кранов необходимо убедиться в надежном соединении рукавов, а перед разъединением рукавов – закрыть концевые краны. 11. 7 При работе в темное время суток и в тоннелях, руководитель работ обязан обеспечить освещение места производства работ в соответствии с нормами освещенности. 11. 8 Проезд посторонних лиц на вертушке хоппер – дозаторов не допускается. 11. 9 Замерзшие трубопроводы, краны и рабочие цилиндры разрешается отогревать горячей водой после выпуска из них сжатого воздуха и при закрытых концевых кранах. 11. 10 В зимних условиях при очистке кузова от снега и смёрзшегося балласта рабочие должны спускаться внутрь кузова по надёжно закреплённым лестницам и соблюдать все меры предосторожности, не допуская возможности падения балласта на людей. 88 11. Технология 11 выгрузки балласта на базах промежуточного складирования должна предусматривать создание условий для безопасного прохода работников вдоль выгрузочных путей. 11. 12 При работе на электрифицированных участках пути ЗАПРЕ-ЩАЕТСЯ приближаться к контактному проводу ближе, чем на 2м, а также находиться на крыше вагона сопровождения. 11. 13 При опробовании тормозов ЗАПРЕЩАЕТСЯ трогать руками детали тормозной рычажной передачи. 11. 14 Ремонт, техническое обслуживание хоппер - дозаторов производить только при отсутствии сжатого воздуха в рабочей пневмосистеме, при отцепленном от локомотива и заторможенном стояночным тормозом и установленными тормозными башмаками, составе хоппер - дозаторов. 11. 15 При ремонте и техническом обслуживании хоппер - дозаторов разрешается применять только исправные инструмент и приспособления. 11. 16 Ремонт, регулировка механизмов и их проверка должны производиться рабочими, прошедшими обучение и инструктаж по безопасности труда. 11. 17 ЗАПРЕЩАЕТСЯ проводить газорезательные и сварочные работы при наличии давления в тормозной системе и в пневмосистеме механизмов дозатора и крышек. ЗАПРЕЩАЕТСЯ наносить на смазываемые поверхности смазку 11. 18 открытыми руками. 11. 19 Требования безопасности при проведении регулировок механизмов разгрузки и дозирования: 11. 19. 1 Регулировку производить на участке пути, оборудованном смотровой канавой. 11. 19. 2 Включение механизмов производить после оповещения работающих. Предупредительная команда отдается руководителем работ (старшим рабочим) устно. 11. 19. 3 Один работник выделяется для управления кранами щитка управления, ему ЗАПРЕЩАЕТСЯ до окончания работ покидать рабочее место. 11. 19. 4 Работа в канаве должна производиться рабочими в касках. При групповой работе в канаве проявлять осторожность. 89 11. 19. 5 По окончании работ на хоппер – дозаторе не должны оставаться неубранными детали, другие изделия, инструмент и материалы. 11. 19. 6 ЗАПРЕЩАЕТСЯ: - проникать через открытые люки внутрь кузова; - устранять неисправности и проводить регулировочные работы при положении рукоятки крана на щитке управления в нижнем положении «Воздух включен»; - управлять кранами и заходить в регулировочную канаву посторонним лицам; - наносить смазку на смазываемые поверхности открытыми руками; - проводить газорезательные и сварочные работы при наличии давления в тормозной и рабочей пневмомагистралях. 11. 20 Проход бригады машинистов к месту стоянки хоппер - дозаторной вертушки на станции должен осуществляться согласно схеме служебного прохода. Пути следует переходить под прямым углом, предварительно убедившись, что на пересекаемых путях нет приближающегося подвижного состава. Не разрешается пересекать путь перед движущимся составом или локомотивом, а при обходе вагонов, стоящих на пути, не допускается пересечение этого пути ближе 5 м от крайнего вагона. Проход между вагонами разрешается при расстоянии между ними не менее 10м. Не разрешается подлезать под вагонами и протаскивать инструмент и материалы, а также переходить пути по сцепным приборам и между близкостоящими вагонами. 11. 21 обеспечены Машинисты хоппер-дозаторов и их помощники должны быть спецодеждой и защитными средствами в соответствии с установленными нормами. 11. 22 При пользовании съёмным устройством необходимо соблюдать следующие меры безопасности: 1) Установку съёмного устройства на первом от локомотива хоппер – дозаторе и снятие устройства должен выполнять машинист вертушки при заторможенном составе по согласованию с машинистом локомотива; 90 2) Следует обращать особое внимание на правильность соединения верхнего рукава устройства с рукавом рабочей магистрали хоппер – дозатора, не открывая концевые краны, не убедившись в возможности самопроизвольного разъединения рукавов. 11. 23 ЗАПРЕЩАЕТСЯ хранение в вагоне сопровождения – керосина, бензина и других легковоспламеняющихся материалов. 12 ВАГОН – СОПРОВОЖДЕНИЯ В состав каждой вертушки хоппер – дозаторов должен быть включён вагон сопровождения для обслуживающей бригады данной вертушки. В настоящее время ПТКБ ЦП разработаны проекты модулей: - переоборудованный вагон – электростанция со служебным отделением (ДМ4) рефрижераторной секции ZD-5 (проект 2952), приложение Г : - модуль энергообеспечения состоящий из четырёхосной железнодорожной платформы модели 13-4012, пневматического оборудования с компрессорной станцией и жилого помещения модульного типа (проект 2973) приложение Д. Вагон сопровождения наряду с тормозной воздушной магистралью должен иметь вторую воздушную магистраль – РАБОЧУЮ для питания сжатым воздухом разгрузочных устройств хоппер – дозаторов. На концах рабочей магистрали вагона сопровождения должны быть смонтированы типовые концевые краны с соединительными рукавами, расположенные таким образом, чтобы исключалась возможность их случайного подсоединения к тормозной магистрали хоппер – дозаторов. Концевые краны и головки соединительных рукавов рабочей магистрали вагона сопровождения окрашиваются так же, как и на хоппер – дозаторах. Рабочая система хоппер – дозаторной вертушки Запитывается от питательной магистрали локомотива или от компрессорной установки вагона сопровождения, изготовленного по проектам ПТКБ ЦП (2952 или 2973). Эксплуатация вагонов сопровождения без рабочей воздушной магистрали ЗАПРЕЩАЕТСЯ. 91 Модули должны комплектоваться инструментом и сигнальными принадлежностями согласно приложения Е. 13 ЗНАКИ И НАДПИСИ Каждый хоппер – дозатор должен иметь чёткие отличительные знаки и надписи, установленные альбомом, Знаки и надписи на вагонах железных дорог», а также трафарет, указывающий наименование предприятия (владельца) и станции приписки. В соответствии с рисунком 46, на хоппер – дозатор наносится: 1 - технический знак; 2 – эмблема завода; 3 – номер дозатора; 4 – код, принадлежащий стране; 5 – грузоподъёмность; 6 – объём; 7 – надпись «не перегружай»; 8 - надпись «дозатор»; 9 – надпись «модель хоппер – дозатора»; 10 – знак места под домкрат; 11 – знак маневрового домкрата; 12 – код, принадлежащий стране; 13 – номер дозатора; 14 – надпись «тормозное нажатие на ось тс: композиционные колодки: порожний режим – 1,4, средний режим – 3,4»; 15 – надпись «будь осторожен при работе механизмов!»; 16 – дата постройки; 17 – надпись «запрещается находиться внутри кузова»; 18 – тара вагона; 19 – наличие авторежима; 20 – надпись «КР – дата»; 21 – надпись « ДР – дата»; 22 – надпись на запасном резервуаре «Р7 – 78 № ХХХХ, дата, год»; 23 – табличка завода – изготовителя. 92 93 Рисунок 46 - Схема нанесения знаков и надписей на хоппер дозаторе ПРИЛОЖЕНИЕ А (обязательное) ЖУРНАЛ учёта технических обслуживаний вертушки хоппер – дозаторов № __________ приписанной к ________________________ ж. д. Дата Вид технического обслуживания Замечания о Должность, фамилия техническом и подпись состоянии ответственного лица 94 ПРИЛОЖЕНИЕ Б (обязательное) Сменный журнал Технического состояния вертушки хоппер – дозаторов № __________ приписанной к ________________________ ж. д. Дата Место проведения операций. Техническое состояние передаваемой вертушки хоппер – дозаторов. Сведения об отцепках хоппер – дозаторов по неисправности и возвращения после ремонта Должность, фамилия, подпись ответственного лица 95 ПРИЛОЖЕНИЕ В (обязательное) СПИСОК Нормативных документов используемых в данном руководстве ГОСТ 610-72 Масла осевые. Технические условия ГОСТ 1033-79 Смазка, солидол жировой. Технические условия ГОСТ 3333-80 Смазка графитная. Технические условия ГОСТ 3333-80 Смазка графитная. Технические условия ГОСТ 9238-83 Габариты приближения строений и подвижного состава железнодорожной колеи 1520 (1524) мм. Смазка железнодорожная ЛЗ ЦНИИ. Технические условия ГОСТ 19791-74 ОСТ 24.029.01-76 Вагоны грузовые магистральные железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузо - разгрузочных и маневровых работ Концевые краны Технические условия ОСТ 24.290.16-86 Краны разобщительные Технические условия ЦРБ-756 от 26.05. 2000 г. ЦЭ – 346 от 22.09. 1995 г. ПОТ РО - 32—ЦП -652-99 от 24.02. 1999 г. ЦРБ - 757 от 26.05. 2000 г. ЦД - 790 от 16.10. 2000 г. ЦП – 4802 от 17.05. 1990 г. ЦТ – ЦВ – ЦЛ – ВНИИЖТ/277. от 16.05.1994 г. ЦВ – ЦЛ – 292 от 23.9. 1994 г. ЦП - 485 от 28.07. 1997 г. Приказ МПС России № 28Ц от 17.11. 2000 г. Правилами технической эксплуатации железных дорог Российской Федерации Правила электробезопасности для работников железнодорожного транспорта на электрифицированных железных дорогах Правила по охране труда при содержании и ремонте железнодорожных дорог и сооружений ГОСТ 22235-96 Инструкция по сигнализации на железных дорогах Российской Федерации. Инструкция по движению поездов и маневровой работе на железных дорогах Российской Федерации Инструкция по эксплуатации хоппер-дозаторов Инструкция по железных дорог эксплуатации тормозов подвижного состава Инструкция по ремонту тормозного оборудования вагонов Инструкция по обеспечению безопасности движения поездов при производстве путевых работ О порядке проверки знаний Правил технической эксплуатации железных дорог Российской Федерации, других нормативных актов МПС России и Положения о дисциплине работников железнодорожного транспорта Российской Федерации Техническое описание. Инструкция по эксплуатации. 390-ТО Хоппер-дозатор модели 55-76 Хоппер-дозатор Руководство по эксплуатации 675.00.000 РЭ модели ВПМ-770 Хоппер-дозатор Техническое описание. Инструкция по эксплуатации. 770Т.00.000. модели ВПМ-770Т ИЭ 96 П. Г. Белогорцев Москва 1962 Л. Б. Герасимов, В. Г. Теклин. Учебное пособие. Москва 2001 г. Альбом Москва 2006 г Хоппер-дозаторы. Устройство, эксплуатация и ремонт Хоппер – дозаторы и вагоны – самосвалы (Устройство и эксплуатация) Знаки и надписи на вагонах железных дорог 97 ПРИЛОЖЕНИЕ Г (обязательное) 98 СОДЕРЖАНИЕ 1 ОПИСАНИЕ И РАБОТА 1.1 Описание и работа изделия 1.1.1 Назначение изделия 4 1.1.2 Технические характеристики 4 4 1.1.3 Состав изделия ................................................................................................... 5 1.1.4 Устройство и работа......................... ................................................................. 5 1.1.5 1.2 Маркировка и пломбирование ......................................................................... 5 Описание и устройство составных частей 6 1.2.1 Общие сведения................................ ................................................................. 6 1.2.2 Устройство составных частей ......................................................................... 6 1.2.2.1 Устройство переоборудованного вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 .......... 6 1.2.2.2 Электрооборудование………………………………………………………..15 1.2.2.3 Система автоматического обнаружения и тушения пожаров силовой установки…………………………………………………………………16 2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ 2.1 Эксплуатационные ограничения 16 2.2 Подготовка изделия к использованию ........................................... 16 2.2.1 Меры безопасности при подготовке изделия.................................................. 16 2.2.2 Объем и последовательность внешнего осмотра изделия ............................. 18 2.2.3 Правила, порядок осмотра и проверки готовности изделия к использованию .......................................................................................................... 19 2.3 Использование изделия 20 2.3.1 Порядок действия обслуживающего персонала ............................................... 20 2.3.2 Порядок и правила перевода изделия с одного режима работы на другой .............................................................................................................. 20 2.3.3 Порядок выключения изделия ......................................................................... 20 2.4 Действия в экстремальных условиях 21 2.4.1 Меры пожарной безопасности .................................................................................................................................................. .............. ..............................................................21 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 3.1 Техническое обслуживание изделия 22 3.1.1 Общие указания.......................................... ......................................................... 22 3.1.2 Меры безопасности............................................................................................. 22 3.1.3 Порядок технического обслуживания изделия ................................................. 22 3.1.3.1 Порядок технического обслуживания вагона...…………………………….24 99 3.1.3.2 Порядок технического обслуживания пневмотормозного оборудования………………………………………………………………………….24 3.1.3.3 Порядок технического обслуживания электрооборудования..…………... .24 3.1.3.4 Текущий ремонт составных частей …………...…………………………… .24 3.1.3.5 Консервация…………………………………………………………………. .25 4 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 25 5 ГАРАНТИИ ИЗГОТОВИТЕЛЯ (ПОСТАВЩИКА) 26 Приложение А – 2952.00.00.000Э3 Схема электрическая принципиальная…27 Приложение Б – 2952.00.00.000ПЭ3 Перечень элементов………………………28 100 Настоящее руководство по эксплуатации является руководящим материалом для обслуживающего персонала служебно-бытового модуля для ХДВ (далее по тексту – модуля для ХДВ) и содержит техническое описание, технические характеристики, инструкцию по эксплуатации, указания по техническому обслуживанию и другие сведения, необходимые для обеспечения эффективного использования его технических возможностей. При изучении устройства и работы модуля для ХДВ следует дополнительно руководствоваться технической документацией, прилагаемой к комплектующим изделиям и входящей в комплект эксплуатационной документации, а также: а) Техническим описанием и инструкцией по эксплуатации на «5-вагонный рефрижераторный поезд типа ZB 5 (ЦБ 5-659-88)». б) Правилами технической эксплуатации железных дорог Российской Федерации; в) Инструкцией по движению поездов и маневровой работе на железных дорогах РФ; г) Правилами безопасности для работников железнодорожного транспорта на электрифицированных линиях; д) Правилами технической эксплуатации электроустановок потребителей; е) Правилами техники безопасности при эксплуатации электроустановок потребителей; ж) Правилами пожарной безопасности на железнодорожном транспорте. 1 ОПИСАНИЕ И РАБОТА 1.1 Описание и работа изделия 1.1.1 Назначение изделия Модуль для ХДВ предназначен для временного проживания обслуживающего персонала хоппер-дозаторных вертушек (ХДВ) при проведении ими работ по текущему содержанию и различным видам ремонта железнодорожного пути. Модуль для ХДВ предназначен к эксплуатации в условиях умеренного климата (исполнение «У1» по ГОСТ 15150-69), устойчив к воздействию температуры окружающего воздуха в диапазоне температур от минус50° до +45° С и относительной влажности окружающего воздуха до 80 % при температуре +25° С. 1.1.2. Технические характеристики Технические характеристики модуля для ХДВ представлены в таблице 1. Таблица 1 № п/п Наименование параметра 1.1.2.1 Скорость транспортная, км/ч, не более 1.1.2.2 Обслуживающий персонал (проводники – 1 смена), чел 1.1.2.3 1.1.2.4 1.1.2.5 Ширина колеи, мм Габарит по ГОСТ 9238-83 Диаметр колес по кругу катания, мм Значение параметра 120 3 1520 1-ВМ 950 101 1.1.2.6 Количество мест для временного проживания (включая обслуживающий персонал), не более 1.1.2.7 Нагрузка от оси колесной пары на рельсы, кН, не более 1.1.2.8 Тормоз, тип 1.1.2.9 Число тормозных осей 1.1.2.10 Тип вагона до переоборудования 4 225 автоматический пневматический и ручной 8 вагон-дизельэлектростанция со служебным отделением (ДМ4) рефрижераторной секции ZB-58 Примечания: * В качестве проводников допускается использовать обслуживающий персонал хоппер-дозаторной вертушки, обученный установленным порядком. 1.1.3 Состав изделия Модуль для ХДВ поставляется в комплекте, указанном в таблице 2 Таблица 2 № п/п Наименование и условное обозначение Количество шт.) 1 Служебно-бытовой модуль для ХДВ 1 согласно проекта 2952.00.00.000 2 Руководство по эксплуатации 1 Примечание 2952.00.00.000РЭ 3 4 Приборы, инструменты, запасные части, инвентарь в соответствии с 2952.00.00.000ЗИ Эксплуатационная документация в соответствии с 2952.00.00.000ВЭ 1 1 Комплект 1.1.4 Устройство и работа 102 Модуль для ХДВ представляет собой переоборудованный вагондизельэлектростанци ю со служебным отделением (ДМ4) рефрижераторной секции ZB-5 1.1.5 Маркировка и пломбирование 1.1.5.1 Маркировка модуля для ХДВ содержит: а) товарный знак предприятия – изготовителя; б) наименование (условное обозначение); в) порядковый номер; г) год и квартал изготовления; д) знак утвержденного типа; е) обозначение степени защиты по ГОСТ 14254; Наименование (условное обозначение) модуля для ХДВ, знак утверждения типа и надпись выполняются на бортовых частях кузова в соответствии с конструкторской документацией. Пломбирование модуля для ХДВ производится при выпуске с предприятияизготовителя, транспортировке и длительном хранении. Пломбированию подлежат двери, открывающиеся окна и подвагонные ящики. 1.1.5.2 Приборы тормозного оборудования, получаемые со специализированных заводов, имеют заводскую маркировку и клейма, предусмотренные стандартами и действующими техническими условиями на данные изделия. Все тормозные тяги рычажной передачи в соответствии с рабочими чертежами должны иметь маркировку и клейма о проведении заводских испытаний. 1.2 Описание и устройство составных частей 1.2.1 Общие сведения Модуль для ХДВ представляет собой вагон-дизельэлектростанцию со служебным отделением (ДМ4) рефрижераторной секции ZB-5, перепланированный с учетом 103 предъявляемых к нему требований, оснащенного необходимым набором кухонного, бытового и прочего оборудования. Переоборудование вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 в модуль для ХДВ произведено согласно черт. 2952.00.00.000. Модуль для ХДВ выполнен как специальная несамоходная подвижная единица, предназначенный для работы в качестве средства сопровождения хоппер-дозаторных вертушек при выполнении ими задач текущего содержания и ремонтов ж. д. пути в удалении от места постоянной дислокации Подробное описание составных частей, порядок их размещения в модуле для ХДВ и порядок использования изложены в последующих разделах настоящего руководства по эксплуатации. 1.2.2 Устройство составных частей 1.2.2.1 Устройство переоборудованного вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 Общий вид переоборудованного вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 с измененной установкой внутреннего оборудования приведен на рис.1. Рис.1 Переоборудованный вагон-дизельэлектростанция со служебным отделением (ДМ4) рефрижераторной секции ZB-5 (общий вид) 1 – салон; 2 – купе 3-х местное; 3 – котельное отделение; 4 –туалет-душ; 5 – кухня; 6 - электрощитовая (кабина управления); 7 – система рабочая пневматическая; 8 - компрессоры системы рабочей пневматической; 9 – топливное и пусковое оборудование; 10 - основной дизель-генератор; 11 - вспомогательный дизель-генератор; 12 – системы охлаждения и выхлопа дизель-генераторов; 13 – система водоснабжения Салон, 3-х местное купе, котельное отделение модуля для ХДВ представляют собой штатные помещения вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 и перепланировке не подвергаются. Котел отопительный 104 дополнительно оборудован устройствами, позволяющими ему работать на твердом топливе (угле). Кухня оборудована в штатном помещении вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 и перепланировке не подвергаются. Электрощитовая обустроена в помещении кабины управления вагонадизельэлектростан-ции со служебным отделением (ДМ4) рефрижераторной секции ZB-5. Дизельное отделение обустроено в штатном помещении дизельгенераторной вагонадизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 Переоборудование вагона заключается в демонтаже одного основного дизельгенераторного агрегата (ДГА) и его вспомогательного оборудования, установке компрессорных станций с электроприводом, монтаже рабочей пневматической системы, включающей предохранительную аппаратуру, аппаратуру подготовки сжатого воздуха, запорную арматуру и соединительные трубопроводы между аппаратами. Салон Салон модуля для ХДВ оснащен штатным оборудованием вагонадизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5, дополнительно могут быть установлены: - телевизор; - бытовая аудиотехника (видеотехника); - диван (нижняя полка) иной конфигурации. Купе трехместное Купе трехместное оснащено штатным оборудованием купе вагонадизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5, то есть двумя нижними полками с рундуком и фурнитурой и одной верхней полкой с фурнитурой. Котельное отделение Котельное отделение оснащено штатным оборудованием вагонадизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5, котел переоборудован для обеспечивания работы на твердом (уголь) топливе. Туалет-душ Туалетно-душевое помещение модуля для ХДВ оснащено штатным оборудованием вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5 (раковиной с умывальным краном, душем, унитазом, ящиком для мусора и т. д.). Кухня Кухня оснащена типовым кухонным оборудованием вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5, дополнительно в кухне установлены: - плита электрическая двухконфорочная; - морозильник; - печь микроволновая (СВЧ). Дизельное отделение Дизельное отделение модуля для ХДВ оборудуется в помещении дизельгенераторной вагона-дизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5. Окна и двери В переоборудованном вагоне установлены штатные окна вагонадизельэлектростанции со служебным отделением (ДМ4) рефрижераторной секции ZB-5, в том числе окна - аварийные выходы. На всех окнах вагона и входных дверей установлены устройства для защиты от посторонних предметов. Защитные устройства каждого окна – аварийного выхода открываются изнутри вагона. Наружные боковые двери модуля для ХДВ - штатные двери вагонадизельэлектростанции со служебным отделением рефрижераторной секции ZB-5, оборудованы глухими окнами с рамой. Входные двери оборудованы штатными замками. 105 Внутренние двери между помещениями вагона - штатные двери вагонадизельэлектростан-ции со служебным отделением рефрижераторной секции ZB-5. Крыша модуля для ХДВ оборудована проемами с крышками для проведения монтажа внутреннего оборудования (штатными устройствами вагона-дизельэлектростанции со служебным отделением рефрижераторной секции ZB-5). Автосцепное устройство Автосцепное устройство размещено на раме модуля для ХДВ и представляет собой автосцепку СА-3 с упряжным устройством, центрирующее устройство и расцепной привод. Автосцепка служит для сцепления вагонов и передачи тяговых, а также ударных нагрузок. Расцепной привод служит для расцепления автосцепок без захода сцепщика между вагонами. Ремонт и обслуживание автосцепного устройства в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-4006. Тормозное оборудование Тормозное оборудование модуля для ХДВ предназначено для уменьшения его скорости движения или полной остановки. Технические данные: - зарядное давление в тормозной магистрали, МПа…………………………(0,5…0,52) - давление воздуха в тормозном цилиндре, МПа…………………………….(0,38…0,40) - диаметр тормозного цилиндра, “……………………………………………..14 - воздухораспределитель пневматический, тип……………………………….№ 483-00 - тормозные колодки, тип……………………………………………………..чугунные по ГОСТ 1205-73 Тормозное оборудование модуля для ХДВ включает: - тормозную рычажную передачу с приводом ручного тормоза; - пневматическое тормозное оборудование. Крепление тяг и рычагов осуществляется на поддерживающих скобах, а воздуховода - на кронштейнах с помощью скоб (хомутов). Крепление труб воздуховода выполняется без подкладок. В состав рычажной передачи (рис.2) входят: тормозной цилиндр, авторегулятор рычажной передачи, система рычагов и тормозных тяг, при помощи которых происходит прижатие колодок к поверхности катания колес в процессе торможения. Все шарнирные соединения рычажной передачи, за исключением привода ручного тормоза, снабжены износоустойчивыми втулками. Модуль для ХДВ оборудован автоматическим пневматическим тормозом. Автоматический пневматический тормоз работает и управляется от действия сжатого воздуха. В состав пневматической части тормозного оборудования входят: воздушная магистраль, оканчивающаяся концевыми кранами, краны экстренного торможения, разобщительный кран, воздухораспределитель, воздушный резервуар, выпускной клапан. Воздушная тормозная магистраль с отводом к воздухораспределителю служит для питания сжатым воздухом запасного резервуара и управления пневматическим тормозом через воздухораспределитель. Воздухораспределитель соединен с запасным резервуаром и тормозным цилиндром. Воздушная тормозная магистраль смонтирована из труб диаметром 1 1/4". Для осуществления экстренного торможения из вагона имеются стоп-краны , расположенные во внутренних помещениях модуля для ХДВ.. Тормозной цилиндр диаметром 14” предназначен для передачи усилия сжатого воздуха, поступающего в него при торможении, на систему тяг и рычагов, служащих для прижатия тормозных колодок к колесам. 106 Для поддержания хода поршня тормозного цилиндра в заданных пределах устанавливается автоматический регулятор одностороннего действия, имеющий ручную регулировку. Концевые краны служат для сообщения и разобщения воздушной тормозной магистрали модуля для ХДВ с тормозной магистралью поезда или отдельного локомотива. Они устанавливаются на воздушную магистраль с обоих концов вагона. При закрытии концевого крана внутренняя полость соединительного рукава сообщается с атмосферой. Запасный воздушный резервуар предназначен для питания тормозного цилиндра сжатым воздухом. Выпускной клапан предназначен для выпуска воздуха из запасного резервуара и отпуска тормоза вручную на стоянке поезда. Кроме пневматического автоматического тормоза вагон оборудован стояночным ручным тормозом, предназначенным для удержания вагона на месте на горизонтальном участке пути и на уклоне. Рычажная передача ручного тормоза отрегулирована при помощи стяжной муфты таким образом, что гайка винтовой передачи в незаторможенном состоянии находится в крайнем положении. При зарядке тормоза происходит наполнение воздухом резервуара из воздушной тормозной магистрали через разобщительный кран и воздухораспределитель до зарядного давления, равного 0,48 МПа. При полном служебном торможении воздух через воздухораспределитель из запасного резервуара поступает в тормозной цилиндр, При ступенчатом торможении действие тормоза аналогично полному служебному торможению, но воздухораспределитель перепускает воздух в тормозной цилиндр не сразу, а частями, соответствующими ступени торможения. При полном отпуске тормоза воздухораспределитель выпускает воздух из тормозного цилиндра в атмосферу. При ступенчатом отпуске действие воздухораспределителя аналогично, но воздух из тормозного цилиндра выпускается в атмосферу постепенно и каждый раз в соответствии с произведенной ступенью отпуска. Устранение неисправностей и ремонт тормозной системы и тормозных пневматических и электропневматических приборов на вагоне производить в соответствии с инструкцией по ремонту тормозного оборудования, а также инструкцией по эксплуатации авторегулятора. В пунктах осмотра запас хода винта авторегулятора рычажной передачи должен быть не менее 200 мм при чугунных тормозных колодках, чтобы модуль для ХДВ мог следовать до следующего пункта без дополнительной регулировки. 107 Рис. 2 Тормозная рычажная передача с приводом ручного тормоза 1 – рукоятка ручного тормоза; 2 – винтовая передача; 3 – гайка; 4 – тяга; 5 - стяжная муфта; 6 – тормозной цилиндр; 7 – балансир; 8 – горизонтальный рычаг; 9 – авторегулятор; 10 – стяжная муфта; 11 – балансир; 12 – вилкообразная муфта Система водоснабжения (рис. 3) Система водоснабжения предназначена для обеспечения холодной водой мойки в кухне, умывальника туалета, унитаза, душа и для пополнения системы отопления. Кроме того система водоснабжения обеспечивает охлаждение силового агрегата дизельгенератора. Работа системы заключается в следующем: вода из водоразборной колонки на станционных путях через заполнительные штуцера поступает в баки, а из него во все трубопроводы и другие емкости. Рис. 3 Система водоснабжения 2 - дизель-генераторный агрегат; 3, 4 – заполнительный штуцер; 5, 6 – водяной бак (1000 л); 7, 8 – водяной бак (560 л); 9 – водяной радиатор (охладитель); 10 – ручной насос; 12 – уравнительный бачок; 13 -18 – кран; 19 – умывальник; 20 – посудомойка; 22- бойлер (35 л); 23 – бойлер (50 л); 24 - смесительная арматура посудомойки; 25 – комбинированная смесительная арматура с присоединением для душа; 26 – смывной вентиль туалета; 28 - обратный клапан; 29 – 32 – указатель уровня жидкости; 33 - трубопровод опорожнения; 35 – 39, 40 – 65 – вентили. Система водоснабжения включает в себя: дополнительные штуцера с электрообогревом (3, 4), баки (5, 6, 7 и 8) суммарной вместимостью 3120 л, умывальную чашу, чашу мойки, сливной бачок унитаза, трубопроводы и арматуру. С баками (5 и 6) соединены система водяного отопления и система охлаждающей воды ДГА. Заправочные штуцера расположены с боковой стороны модуля для ХДВ под салоном. Перед каждым процессом заполнения в зимний период следует проверить переливной трубопровод или же трубопровод для выпуска воздуха на обледенение. Когда обледенение 108 штуцеров (3 и 4) препятствует заполнению баков, нагревательные элементы следует включить на 30 минут до начала процесса заполнения баков. При заполнении баков (5 и 6) через заполнительный штуцер (3) задвижку (62) открыть, а задвижки (61, 56, 46 и 51) закрыть. По окончании процесса заполнения следует закрыть задвижку (62). При заполнении баков (7 и 8) задвижку (56) открыть, а задвижки (62, 51, 41 и 44) закрыть. По окончании процесса заполнения следует закрыть задвижку (56). При заполнении баков (5 и 6) через заполнительный штуцер (4) задвижку (61) открыть, а задвижки (62, 46 и 51) закрыть. По окончании процесса заполнения следует закрыть задвижку (61). При заполнении баков (7 и 8) задвижку (51) открыть, а задвижки (61, 51, 41 и 44) закрыть. По окончании процесса заполнения следует закрыть задвижку (51). При заполнении системы охлаждения ДГА2 следует краны (13, 17 и 18) и задвижки (53, 54 и 59) закрыть, а задвижки (46, 48, 49,50 и 52) открыть. Охлаждающую воду при помощи ручного насоса (10) подкачать пока вода через уравнительный бачок (12) не потечет в переливной трубопровод. Уровень охлаждающей воды в уравнительном бачке (12) можно контролировать по указателю уровня (31). Туалет Туалетное помещение модуля для ХДВ оборудовано: унитазом, умывальником, душем и зеркалом. Система отопления (рис. 4) Система водяного отопления предназначена для обеспечения комфортных условий для обслуживающего персонала обслуживающего персонала ХДВ и модуля для ХДВ во время пребывания в модуле. Температура воздуха в модуле для ХДВ при температуре наружного воздуха до минус 40 °С и работе системы отопления на твердом (жидком) топливе поддерживается на уровне не ниже плюс 18 °С, а в туалете и дизельном отделении - не ниже плюс 16 °С. Отопление модуля для ХДВ осуществляется нагревом воды в котле твердым топливом. В систему отопления входят: котел (3), расширительный бачок (9),ручной водяной насос (10) – соответствует поз.10 на рис. 3; циркуляционный насос (33); указатель уровня воды (12); заполнительный штуцер (37); переливной трубопровод (34); система вентилей (69-75) и система отопительных труб. При заполнении системы отопления водой через заполнительный штуцер (37) подключить к нему заправочный шланг. Задвижки (59-62) и краны (64), (71-75) закрыть, а задвижки (63,65) и кран отбора воды открыть. Уровень воды контролировать по указателю уровня (12). Система водяного отопления заполнена, когда из переливного трубопровода (34) вода течет в воронку. Затем кран для отбора воды и задвижку (63) закрыть и снять заправочный шланг. При температурах окружающей воды ≤ +5°С вагон следует поставить в теплое помещение, чтобы создать возможность нормального заполнения системы водой. Возможно заполнение системы отопления горячей водой (около 70°С - 80°С), при этом требуется немедленное растапливание котла отопления. При заполнении системы отопления с помощью ручного насоса (10) через систему водопровода необходимо задвижки (59 и 65) и задвижку (48 см. рис. 3) открыть, а задвижки (60-63), (66-70) и краны [64, (71-76)] закрыть и привести в действие ручной насос (10). Процесс заполнения закончен, когда из переливного трубопровода (34) потечет вода. Перед растапливанием котла системы отопления обязательно следует выпустить воздух через вентиляционные краны (64, 71-75). Расширительный бачок (9) должен быть полностью заполнен водой. Когда из вентиляционных кранов для выпуска воздуха вода вытекает сплошной струей, из системы полностью выпущен воздух. 109 Рис. 4 Система отопления 3 — котел отопления; 8 — бойлер; 9 — бачок расширительный; 10 — насос водяной ручной; 12 — указатель уровня воды; 33 —насос циркуляционный; 34 — трубопровод переливной; 37— штуцер заполнительный; 59-75 — вентили Система вентиляции Система вентиляции вагона представляет собой штатную систему вагонадизельэлектро-станции со служебным отделением (ДМ4) рефрижераторной секции ZB-5. Отток воздуха из внутренних помещений осуществляется естественным путем, при открытых заслонках дефлекторов. В процессе движения модуля для ХДВ в дефлекторах создается разрежение, что усиливает циркуляцию воздуха в помещениях. Система кондиционирования На модуле для ХДВ может быть (по требованию Заказчика) смонтирована система кондиционирования воздуха, представляющая собой самостоятельную установку кондиционирования воздуха внутренние блоки которой установлены в помещениях купе и салона, а наружные блоки – в подвагонном пространстве. Подробное описание кондиционера и управление им приведено в Руководстве по эксплуатации на кондиционер. Дизельное отделение В дизельном отделении установлено два дизель-генератора: основной – мощностью 97 кВА и вспомогательный - мощностью 19 кВА. Описание и принцип работы дизель-генераторов изложены в «Эксплуатационной документации на 5-ти вагонный рефрижераторный поезд типа ЦБ 5-659-88» том 1. В помещении дизельного отделения также установлены два компрессора типа ВУ 3,5/9-1450 с приводными электродвигателями и мощностью по 55 кВт каждый, для питания сжатым воздухом рабочей пневматической системы. Топливная система (рис.5) Топливная система служит для питания топливом (соляром) дизель-генераторов основного и вспомогательного. 110 Рис. 5 Топливная система модуля для ХДВ 2 - дизель-генератор основной; 3 - дизель-генератор вспомогательный; 5 – расходный топливный бак (1800 л); 8 – моторный топливный насос; 9 – ручной топливный насос; 10 – топливный фильтр; 13 – указатель уровня топлива; 14, 15, 17-29 – вентили; 38, 40 – топливный фильтр Система рабочая пневматическая (рис.6) Система рабочая пневматическая служит для питания сжатым воздухом пневмооборудования хоппер-дозаторных вертушек, работающих в сцепе с модулем для ХДВ. Система рабочая пневматическая состоит из: двух компрессоров ВУ3,5/9 с обратными клапанами(1); регулятора давления АК-11Б (2); четырех воздушных резервуаров (3); клапана предохранительного Э-216 (4); пролетной магистрали с концевыми кранами (7) и соединительными рукавами (6). Производительность компрессоров составляет 3,3 м3/мин. (каждого). Давление воздуха в системе составляет 5,5 кгс/см2 (0,55 мПА). Пролетная магистраль выполнена из труб диаметром 1 1/4″. 111 Рис. 6 Система рабочая пневматическая 1- компрессор ВУ 3/5/9 с обратным клапаном); 2 – регулятор давления АК-11Б; 3 – резервуар воздушный (V=300л); 4 - клапан предохранительный Э-216; 5 – кран концевой №190; 6 – рукав соединительный Р17; 7 – кран водоспускной 4360А 1.2.2 Электрооборудование Электрооборудование служебно-бытового модуля для ХДВ состоит из собственного электрооборудования вагона-электростанции ДМ4 и вновь вводимого электрооборудования. Описание собственного электрооборудования ДМ4 приведено в эксплуатационной документации на электрооборудование ЦБ 5-659-88.Вновь вводимое электрооборудование состоит из следующих частей: - компрессорная станция; - шкаф силовой; - розетки на ∼220 В, 50 Гц; - автономные пожарные извещатели; - система обнаружения и тушения пожара. Электрическая принципиальная схема 2952.00.00.000Э3 и перечень элементов 2952.00.00.000ПЭ3 приведены в приложении А и Б к настоящему руководству по эксплуатации. Управление компрессорами может осуществляться в ручном и автоматическом режиме. Выбор режима осуществляется выключателем SA1. При установке выключателя в положение «РУЧН.» включение первого компрессора осуществляется кнопкой SB5, отключение - кнопкой SB3. Включение второго компрессора осуществляется кнопкой SB6, отключение - кнопкой SB4. При установке выключателя SA1 в положение «АВТ.» запуск первого компрессора осуществляется автоматически по сигналу от реле давления SP1. После срабатывания пускателя КМ1 запускается реле времени КТ1. Через время 7…9 с срабатывает реле времени КТ1. Через замкнувшийся контакт КТ1 напряжение ∼220 В, 50 Гц будет подаваться на катушку пускателя КМ2. Пускатель КМ2 сработает, запустится второй компрессор. При достижении необходимого давления сработает реле давления SP1. Через 112 разомкнувшиеся контакты реле SP1 прекратится подача питания на катушки пускателей КМ1, КМ2. Пускатели КМ1, КМ2 отпустят, компрессоры выключатся. В схеме предусмотрено аварийное отключение электроэнергии по сигналам от конечных постов, расположенных в салоне и на кухне. При нажатии любого из указанных постов напряжение питания ∼220 В, 50 Гц подается на катушку независимого расцепителя автоматического выключателя QF1. Расцепитель сработает и автоматический выключатель отключится. Прекратится подача питания по цепям ∼380 В, 50 Гц и по цепям ∼220 В, 50 Гц. После устранения аварийной ситуации необходимо вновь включить автоматический выключатель QF1. Питание розеток на ∼220 В, 50 Гц осуществляется через собственные автоматические выключатели. 1.2.2.3 Система автоматического обнаружения и тушения пожаров силовой установки Модуль для ХДВ оснащен системой автоматического обнаружения и тушения пожаров силовой установки, состоящей из модуля (модулей) порошкового пожаротушения, устройства сигнально-пускового и устройства ручного пуска. Устройство сигнально-пусковое и модуль порошкового пожаротушения расположены в дизельном отделении. Система автоматического обнаружения и тушения пожаров силовой установки является полностью автономной, источников питания не требует. Срабатывание системы происходит автоматически, при повышении температуры в дизельной выше критической, или вручную, при помощи устройства ручного пуска .2 ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ 2.1 Эксплуатационные ограничения В связи с тем, что железнодорожный путь является зоной интенсивного движения и повышенной опасности, все операции, связанные с движением модуля для ХДВ к месту работы в составе хозяйственного поезда, должны выполняться в соответствии с Инструкцией ЦРБ. При работе на перегоне обслуживающий персонал должен строго выполнять требования “Правил по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве”. ЗАПРЕЩАЕТСЯ - выезд на линию при наличии неисправностей тормозной системы, в случае появления дефектов ходовых частей, сцепных приборов, при отсутствии зарядного тока аккумуляторных батарей, средств пожаротушения, аптечки и др. 2.2 Подготовка изделия к использованию 2.2.1 Меры безопасности при подготовке изделия При эксплуатации модуля для ХДВ (в составе хоппер-дозаторных вертушек или самостоятельно) обслуживающий персонал должен руководствоваться, кроме настоящей Инструкции, следующими правилами и Инструкциями по технике безопасности: а) Правилами технической эксплуатации железных дорог Российской Федерации; б) Инструкцией по сигнализации на железных дорогах Российской Федерации; в) Инструкцией по движению поездов и маневровой работе на железных дорогах Российской Федерации; г) Правилами пожарной безопасности на железнодорожном транспорте; д) Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ; 113 е) Правилами техники безопасности и производственной санитарии при ремонте и содержании железнодорожного пути и сооружений; ж) Правилами безопасности для работников железнодорожного транспорта на электрифицированных линиях; з) Правилами надзора за паровыми котлами и воздушными резервуарами подвижного состава железных дорог МПС; и) Инструкцией по эксплуатации тормозов подвижного состава железных дорог; к) Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей; л) Инструкциями и руководствами по эксплуатации комплектующих и покупных изделий, являющихся составными частями модуля для ХДВ. Ответственность за правильную эксплуатацию модуля для ХДВ и за соблюдение правил по технике безопасности во время его работы, ремонта и обслуживания несёт обслуживающий персонал модуля для ХДВ (начальник), назначенный приказом по эксплуатирующей организации. ЗАПРЕЩАЕТСЯ выезд на линию при наличии: а) течи топливных баков и трубопроводов; б) неисправностей приборов пневмотормозной системы; в) дефектов ходовых частей, нарушающих безопасность движения; г) дефектов сцепных приборов; д) неисправностей поручней и входных дверей, подножек; е) при отсутствии зарядного тока аккумуляторных батарей; ж) при отсутствии средств пожаротушения и аптечки. ЗАПРЕЩАЕТСЯ включение электронасоса системы отопления при отсутствии воды в системе отопления. Перед растопкой котла необходимо убедиться, что дверца лючков для чистки газохода плотно закрыты. Перед растопкой котла необходимо убедиться в наличии воды в котле и системе отопления. ЗАПРЕЩАЕТСЯ заправка водой нагретого котла. При работе электродвигателей нагрев подшипников до температуры выше плюс 60 °С не допускается. ЗАПРЕЩАЕТСЯ использование предохранителей и автоматических выключателей, не предусмотренных конструкторской документацией. Электрооборудование модуля для ХДВ, рассчитанное на напряжение 380 В, 220 В и 50 В, трубы и металлорукава для электропроводки, клеммные коробки и клеммники в них должны быть заземлены на кузов модуля для ХДВ в соответствии с монтажными электрическими схемами. Металлические корпуса аппаратов и машин должны быть заземлены путем соединения с металлом кузова модуля для ХДВ. Между кузовом и рамами тележек, а также между рамами тележек и буксами должны быть установлены заземляющие перемычки сечением 25 мм2, выполненные из провода плетением из десяти стренг с напаянными наконечниками, которые должны быть присоединены к тележке, буксе и кузову болтовым соединением. Аккумуляторные боксы, клеммная коробка бокса должны быть заземлены на кузов, откидные крышки боксов заземлены на корпуса боксов. ВНИМАНИЕ! Обеспечить наблюдение за всеми заземляющими соединениями и контактами в процессе эксплуатация. В случае ослабления контактов или обрыва перемычек необходимо контакты подтянуть, а перемычки заменить. Перемычки заземления на кузове и тележках заменить на новые в случае излома отдельных проволок в количестве до сорока процентов. Надежность узлов заземления должна проверяться после каждого текущего ремонта модуля для ХДВ, так как нарушение контактов в цепи заземления хотя и не приводит к нарушению нормальной работы оборудования, но оставляет его незаземленным, что 114 нарушает требования техники безопасности. Сопротивление каждого контакта защитного заземления должно быть не более 0,01 Ом. ВНИМАНИЕ! При эксплуатации модуля для ХДВ система пожарной сигнализации и система автоматического обнаружения и тушения пожаров силовой установки должны быть исправны и находиться в дежурном режиме. Не допускается неравномерный или повышенный шум в подшипниках электродвигателей. Все операции, связанные с управлением режимами работы систем, выполнять только исправными инструментами. Размеры отверстий маховиков и зева ключей должны соответствовать размерам квадратов на шпинделях клапанов и пробках кранов. Не рекомендуется применять дополнительные рычаги и удлинители при пользовании запорной арматурой, а также ударять по ней. Не допускается слив воды из системы водоснабжения на пол модуля для ХДВ. Под сливные устройства необходимо ставить ведро, лоток или использовать шланг. Ступени подножек в зимнее время должны быть очищены ото льда, При обслуживании аккумуляторной батареи необходимо использовать диэлектрические перчатки. ЗАПРЕЩАЕТСЯ эксплуатация аккумуляторной батареи с уровнем электролита в аккумуляторах над пластинами менее 5 мм. ЗАПРЕЩАЕТСЯ проводить заряд батареи в период отстоя с закрытыми крышками аккумуляторных боксов (одна крышка на каждом боксе должна быть открыта) и закрывать крышки аккумуляторных боксов ранее, чем через два часа после окончания заряда. При обслуживании аккумуляторной батареи необходимо руководствоваться требованиями раздела "Указание мер безопасности" технического описания и инструкции по эксплуатации на аккумуляторную батарею. НЕ ДОПУСКАЕТСЯ движение и эксплуатация модуля для ХДВ с открытыми боковыми крышками подвагонных ящиков и коробок. ЗАПРЕЩАЕТСЯ разбирать тормозные приборы модуля для ХДВ без необходимости. Разборку их производить только лицами, имеющими разрешение на соответствующее виды работ в соответствии с инструкциями и правилами на них. Требования безопасности при работе Во время движения обслуживающий персонал модуля для ХДВ должен находиться в помещениях вагона. При работе на стоянке обслуживающий персонал должен строго выполнять требования «Правил по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве». При работе модуля для ХДВ обслуживающему персоналу ЗАПРЕЩАЕТСЯ: а) доверять управление механизмами посторонним лицам, не имеющим соответствующих прав; б) выходить из модуля для ХДВ и подниматься на него во время движения, а также разрешать делать это кому - либо из перевозимых в комплексе лиц; 2.2.2 Объем и последовательность внешнего осмотра изделия До начала работы обслуживающий персонал модуля для ХДВ должен подвергнуть тщательному осмотру все его рабочие механизмы и устройства, и произвести при заторможенном стояночным тормозом и тормозными башмаками комплексе следующие работы: а) подготовить к работе дизель-генератор, для чего заправить его топливом, маслом и охлаждающей жидкостью, произвести запуск силового агрегата и проверку его работы; б) выполнить работы, предусмотренные для ежесменного технического обслуживания; 2.2.3 Правила, порядок осмотра и проверки готовности изделия к использованию 115 Перед пуском в эксплуатацию нового модуля для ХДВ (или после длительного перерыва в работе) необходимо провести работы по ежесменному техническому обслуживанию (смотри раздел «Техническое обслуживание изделия») и следующие подготовительные работы: а) ветошью, смоченной в уайт-спирите, удалить консервационную смазку сифонов, заправочных горловин и сливных патрубков масла, топлива и воды, хромированных деталей, табличек, штоков тормозных цилиндров, планок замков, дверей и других частей, покрытых консервирующей смазкой; б) выполнить работы по подготовке дизель-генератора к первичному пуску согласно его Руководству по эксплуатации; в) произвести зарядку аккумуляторных батарей согласно их инструкции по эксплуатации; г) установить съемные части; Перед выездом должно быть проверено техническое состояние: а) ходовых частей согласно инструкции ЦРБ; б) тормозной системы согласно Инструкции по эксплуатации тормозов подвижного состава железных дорог; в) силового агрегата и его систем смазки, охлаждения и топливной согласно Руководству по эксплуатации силового агрегата; г) электрооборудования; д) радиостанции (при ее наличии). 2.3 Использование изделия 2.3.1 Порядок действия обслуживающего персонала Модуль для ХДВ, в процессе эксплуатации, должен быть укомплектован следующими запасными частями и инвентарем: а) запчастями и инструментом к дизель-генератору - комплектом; б) реечным или гидравлическим домкратом грузоподъемностью 20 тс с подставкой- 1 штука; в) тормозным башмаком- 2 штуки; е) лампами для сигнальных фонарей - 1 комплект; ж) сигнальными приборами и принадлежностями - духовой рожок, 4 сигнальных флага (2 красных и 2 желтых), 6 петард на однопутном и 12 на двухпутном участках, 2 сигнальных ручных фонаря; з) аптечкой с набором медикаментов и перевязочных средств для оказания первой медицинской помощи. 2.3.2 Порядок и правила перевода изделия с одного режима работы на другой 2.3.2.1 Перевод модуля для ХДВ из состояния для транспортировки производится следующим образом: а) модуль для ХДВ останавливается, затормаживается ручным тормозом и тормозными башмаками; б) подключается внешнее питание (по мере необходимости) или производится запуск дизель-генератора; 2.3.2.2 Перевод модуля для ХДВ из состояния готовности к работе в состояние для транспортировки производится следующим образом: а) отключаются, сматываются и укладываются в помещения вагона кабели внешнего питания 2.3.3 Порядок выключения изделия Для выключения изделия необходимо: а) отключить питание внутренних потребителей; б) отключить дизель-генератор или внешнее питание. 116 2.4 Действия в экстремальных условиях 2.4.1 Меры пожарной безопасности Ответственность за соблюдение правил пожарной безопасности при работе модуля для ХДВ несёт начальник комплекса. Для обеспечения пожарной безопасности при эксплуатации модуля для ХДВ необходимо выполнять следующие требования: а) следить за надёжностью и герметичностью соединений в топливной и выхлопной системах дизель-генератора; б) при заправке топливного бака следить за тем, чтобы уровень топлива в баке не превышал максимального уровня; в) постоянно следить за состоянием изоляции электрооборудования, за надёжностью контактов в местах электрических соединений; д) при эксплуатации модуль для ХДВ должен содержаться в чистоте; е) в модуле для ХДВ должны находится в исправном состоянии огнетушители и другие средства пожаротушения в количестве, требуемом действующими нормативными документами. При эксплуатации комплекса ЗАПРЕЩАЕТСЯ: а) хранить в непредназначенных для этого помещениях спецодежду и обтирочные материалы, пропитанные горючей жидкостью и маслом; б) перевозить в непредназначенных для этого помещениях комплекса горючесмазочные материалы; в) курить или приближаться с огнём при осмотре аккумуляторных батарей и проверке плотности электролита, а также приближаться к топливным бакам с огнём; г) производить заправку топлива при наличии течи или просачивания его из баков; д) пользоваться открытым огнём (спичками, паяльными лампами или факелами) для освещения, сварки или пайки, а также отогревания замёрзших трубопроводов и вентилей; е) хранить петарды без соответствующей упаковки. При обнаружении пожара в модуле для ХДВ при следовании по перегону начальнику модуля для ХДВ следует немедленно подать сигнал остановки машинисту локомотива, остановить поезд (за исключением случаев нахождения в тоннеле, на железнодорожном мосту, переезде, путепроводе, под мостом или другом месте, препятствующем организации тушения пожара) и принять меры к эвакуации людей из помещений модуля для ХДВ и тушению пожара имеющимися на нем средствами пожаротушения, для чего: -отключить электроэнергию, для чего нажать и отпустить кнопку аварийного отключения электроэнергии; - отключить внешний источник питания (при нахождении на стоянке) или произвести останов дизель-генератора (при его работе); - приступить к тушению пожара. При остановке должны быть приняты меры, предусмотренные ПТЭ при вынужденной остановке поезда на перегоне. Струю из огнетушителя следует направлять навстречу видимому огню; на вертикальные поверхности струю направлять сверху вниз с тем, чтобы она, стекая, также тушила огонь. При тушении пожара необходимо следить, чтобы струя огнетушителя не касалась частей, находящихся под напряжением. 117 Если пожар не может быть ликвидирован своими силами и средствами, начальник вагона обязан в установленном порядке затребовать пожарный поезд, изолировать горящий модуль для ХДВ от локомотива или других вагонов, деревянных строений и других сооружений и подавать звуковой сигнал пожарной тревоги. В случае попадания человека под воздействие электрического тока необходимо немедленно отключить электроэнергию в порядке, указанном выше, после чего приступить к оказанию первой медицинской помощи пострадавшему. 3 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 3.1 Техническое обслуживание изделия 3.1.1 Общие указания Техническое обслуживание модуля для ХДВ представляет собой комплекс мероприятий, направленных на предупреждение преждевременного износа, путем проведения регулировочных работ, смазки, выявления возникающих дефектов и их устранения. Периодичность обслуживания и ремонта модуля для ХДВ в соответствии с «Положением о планово-предупредительном ремонте специального подвижного состава открытого акционерного общества «Российские железные дороги» от 20 марта 2004г. № СИ2670».». 3.1.2 Меры безопасности При техническом обслуживании модуля для ХДВ следует руководствоваться требованиями безопасности, действующими на предприятии, к которому он приписан. К работам по техническому обслуживанию и ремонту модуля для ХДВ допускаются работники, прошедшие медицинское освидетельствование, обучение безопасным методам работы и проверенные в знаниях Правил и инструкций по технике безопасности и производственной санитарии по профессиям, "Правил по технике безопасности и промсанитарии при ремонте и осмотре вагонов в депо и на пунктах технического осмотра. ЦВ 2125", 'Инструкцией по обеспечению пожарной безопасности в вагонах пассажирских поездов. ЦВ/ЦУО N4290. Лица, допущенные к обслуживанию и ремонту электроустановок, должны быть обучены практическим приемам освобождения пострадавшего человека от тока, приемам искусственного дыхания, правилам оказания первой помощи и правилам тушения пожара в электрических установках и иметь удостоверение на право работы на высоковольтных и низковольтных установках. Все работы, связанные с устранением неисправностей в электросхемах, должны выполняться при отключенном напряжении и после принятия мер по исключению его случайного подключения. Внешний осмотр и проверку вращения электронасосов: системы отопления, топливной системы и электродвигателей компрессоров рабочей пневматической системы производить при отключенном электропитании, обеспечив невозможность их случайного подключения. При выполнении различных работ за потолком необходимо пользоваться лестницей, убедившись в исправности предохранительных и запорных устройств открываемых люков и обеспечив достаточную освещенность в зоне выполнения работ. Инвентарь и инструменты хранить в специально предусмотренных местах.. Разъединение междувагонных соединительных рукавов модуля для ХДВ и других единиц производить только после перекрытия концевых кранов. ВНИМАНИЕ! Монтаж и демонтаж тормозных приборов и приборов рабочей пневматической системы производить только при отсутствии сжатого воздуха в них. 3.1.3 Порядок технического обслуживания изделия 118 При проведении работ по техническому обслуживанию запрещается: - изменять конструкцию систем, схемы и монтаж блоков без соответствующего согласования с разработчиком и Департаментом пути и сооружений ОАО «РЖД»; - оставлять неустраненными какие- либо неисправности; - допускать временное соединение в цепях; - проводить ремонт при движении модуля для ХДВ; - чистить кабели и детали из резины бензином, минеральным маслом или другими растворителями; - проводить осмотр и чистку одновременно нескольких устройств, так как это может в процессе проведения профилактических мероприятий усложнить нахождение неисправностей. Для обеспечения постоянной исправности и безопасной работы модуль для ХДВ должен подвергаться периодическому техническому обслуживанию. Для модуля для ХДВ устанавливаются два вида технических осмотров: а) ежесменный; б) годовой контрольно-технический. Ежесменное техническое обслуживание (технический осмотр). Включает обслуживание перед выездом, во время проведения работ и после возвращения из рейса. При ежесменном техническом обслуживании необходимо выполнять следующее: - проверить состояние элементов электрооборудования, их целостность, надёжность крепления; - проверить и при необходимости подтянуть все болтовые соединения; - проверить уровень электролита в аккумуляторной батарее и при необходимости долить электролит (данная операция выполняется только на стоянках длительностью не менее 2-х часов); - проверить степень разряженности аккумуляторной батареи и при необходимости провести зарядку батареи от зарядного выпрямителя, данная операция выполняется перед выездом в рейс, после возвращения из рейса и при стоянках длительностью не менее 10 часов; - проверить степень разряженности аккумуляторной батареи дизель- генератора в соответствии с паспортом на агрегат и при необходимости провести зарядку батареи от зарядного устройства ; - проверить работу дизель- генератора под нагрузкой. В качестве нагрузки необходимо включить максимально возможное количество электропотребителей одновременно. Длительность работы дизель- генератора под нагрузкой- не менее 0,5 часа. Первое техническое обслуживание (ТО-1) Первое техническое обслуживание проводится через 50 часов работы дизельгенератора. При ТО-1 необходимо выполнить все работы ежедневного технического обслуживания, а также следующее: - проверить состояние контактов электроаппаратов и при наличии нагаров, окисления необходимо их зачистить и промыть бензином Б-70 ГОСТ 1012-72 или спиртом этиловым техническим ГОСТ 17299-78; 119 - проверить надёжность крепления проводов к контактам аппаратов, при необходимости подтянуть; - выполнить работы по техническому обслуживанию дизель- электрического агрегата, указанные в его эксплуатационной документации. Второе техническое обслуживание (ТО-2) Второе техническое обслуживание проводится через 200 часов работы дизельгенератора. При ТО-2 необходимо выполнить все работы ТО-1 и, кроме того, следующее: - восстановить недостающую маркировку проводов и повреждённую изоляцию; - проверить работоспособность электрооборудования; - выполнить работы по техническому обслуживанию выпрямителя, радиостанции (при ее наличии), кондиционеров (при их наличии). Периодическое техническое обслуживание Периодическое техническое обслуживание проводится один раз в год в объёме ТО-2. О каждом проведённом техническом обслуживании, кроме ежесменного, в формуляр комплекса вносятся соответствующие записи. Для надежной и безотказной работы при техническом обслуживании модуля для ХДВ должны применяться только горюче-смазочные материалы, указанные в таблице 7 3.1.3.1 Порядок технического обслуживания вагона Техническое обслуживание модуля для ХДВ производить в соответствии с «Эксплуатационной документацией на вагон- дизельэлектростанцию (ДМ) 5-тивагонного рефрижераторного поезда типа ЦБ 5-659-88» и настоящим руководством. 3.1.3.2 Порядок технического обслуживания пневмотормозного оборудования Техническое обслуживание пневмотормозного оборудования производится в соответствии с Инструкцией по эксплуатации тормозов подвижного состава железных дорог и Правилами надзора воздушными резервуарами подвижного состава железных дорог Российской Федерации. Таблица 7 Наименование и обозначение изделия ( составной части) Наименование и марка ГСМ, обозначение Масса, ( объем ) заправки ГСМ, кг (дм3) Норма расхода ГСМ ПериодичНомера ность позиций способов точек смены заправки (пополнения) ГСМ на ГСМ схеме Способ, тип и периодичность смазки в соответствии с Руководством по эксплуатации силового агрегата Примечание Дизель с оборудованием и агрегатами Ходовые тележки Способ, тип и периодичность смазки в соответствии с Руководством по эксплуатации на тележки Электронасосы и Способ, тип и периодичность смазки в соответствии с Руководством электрокомпрессо по эксплуатации на электронасосы и электрокомпрессоры ры 3.1.3.3 Порядок технического обслуживания электрооборудования Техническое обслуживание электрооборудования выполняет обслуживающий персонал модуля для ХДВ, при этом исполнитель работ по техническому обслуживанию электрооборудования должен иметь квалификационную группу по технике электробезопасности не ниже IV, а его помощник - не ниже III. Техническое обслуживание 120 электрооборудования должно производится в соответствии с Правилами ремонта электрических машин, установленных на модуле для ХДВ.. 3.1.3.4 Текущий ремонт составных частей Дизель-генератор При текущем ремонте выполняются все работы, предусмотренные Руководством по эксплуатации дизель-генератора, а кроме того: а) смазка всех точек, замена или добавка масла в соответствии с Руководством по эксплуатации двигателя, промывка картера и фильтров; б) осмотр и ремонт электропроводки двигателя; в) промывка системы охлаждения двигателя при наличии водяного охлаждения; г) очистка от нагара днищ поршней, головки блока, выхлопного коллектора и глушителя; д) притирка клапанов (при необходимости); е) проверка и регулировка топливного насоса высокого давления; Электрооборудование При текущем ремонте производятся все работы по техническму обслуживанию электрооборудования, а кроме того: а) работы, предусмотренные инструкциями по эксплуатации на электрические машины; б) очистка коллектора или колец генераторов, проверка замка, пружин, щеток. 3.1.3.5 Консервация Постановка на длительное хранение предусматривает подготовку к консервации и консервацию модуля для ХДВ. Консервация должна производиться в специальном помещении, при температуре воздуха не ниже плюс 15о С и относительной влажности не выше 20% (согласно ГОСТ 9.014-78). При подготовке к консервации необходимо выполнить следующее: а) слить масло и топливо из двигателя дизель-генератора; б) слить конденсат из воздушных резервуаров и пневмоцилиндров; в) продуть пневматическую систему; г) проверить состояние аккумуляторных батарей и подготовить их к хранению в соответствии с ее инструкцией по эксплуатации; д) очистить все консервируемые поверхности (смотри ниже) от пыли и коррозии, промыть их уайт-спиритом, протереть насухо. Подготовку к консервации проводить не ранее двух часов до консервации. Консервация должна быть произведена следующим образом: а) сифоны, заправочные горловины и сливные трубы масла, топлива и воды должны быть покрыты антикоррозийной смазкой К-17 ГОСТ 10877-76, обернуты бумагой БП-3-35 ГОСТ 9569-79 и обвязаны проволокой; б) хромированные детали, таблички и другие неокрашенные металлические детали должны быть покрыты смазкой К-17 ГОСТ 10877-76; в) штоки тормозных цилиндров должны быть покрыты смазкой К-17 ГОСТ 10877-76, обернуты парафинированной бумагой и обвязаны проволокой; г) планки замков, дверей, ручки на дверях, фирменная табличка должны быть покрыты смазкой К-17 ГОСТ 10877-76; д) выхлопные патрубки глушителей должны быть обернуты бумагой БП-3-35 ГОСТ 9369-79; е) техническая документация, прилагаемая к модулю для ХДВ, должна быть обернута полиэтиленовой пленкой Тс, полотно 0,1 высшего сорта и уложена в помещении вагона, либо храниться отдельно, в отапливаемом помещении; ж) запасные части из комплекта ЗИП должны быть обернуты бумагой БП-3-35 ГОСТ 9569-79 и уложены в деревянные ящики, установленные в помещениях вагонов комплекса. 121 Попадание антикоррозийной смазки на неметаллические поверхности не допускается. Консервация дизель-генератора и других агрегатов должна производиться в соответствии с Руководствами по эксплуатации этих агрегатов. 4 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 4.1 Хранение изделия Хранение модуля для ХДВ в районах с умеренным климатом должно производиться на открытых площадках (условия хранения ОЖ3 ГОСТ 15150-69). Место хранения должно обеспечивать полную сохранность и противопожарную безопасность. При нахождении модуля для ХДВ в нерабочем состоянии более 12 месяцев, все составные части его должны быть осмотрены для выявления возможности хранения без повторной консервации и необходимости переконсервации. Для предупреждения повреждения подшипников букс модуля для ХДВ его необходимо передвигать не реже одного раза в месяц. 4.2 Порядок снятия изделия с хранения При снятии модуля для ХДВ с хранения необходимо провести работы по ежесменному техническому обслуживанию (смотри раздел «Техническое обслуживание изделия») и следующие подготовительные работы: а) удалить ветошью, смоченной в уайт-спирите, консервирующую смазку и протереть поверхности чистой ветошью; б) выполнить работы по подготовке силового агрегата к первичному пуску согласно Руководству по эксплуатации силового агрегата; в) произвести зарядку аккумуляторных батарей согласно их инструкции по эксплуатации; г) установить на вагоны комплекса съемные части; д) произвести необходимые работы по приведению радиостанции (при ее наличии) в рабочее состояние согласно ее техническому описанию и инструкции по эксплуатации. 4.3 Транспортирование Модуль для ХДВ транспортируется от изготовителя к месту назначения и на ремонтное предприятие и обратно, а также при передаче с дороги на дорогу в составе почтово-багажного поезда, хозяйственного поезда или отдельным локомотивом со скоростью не более 120 км/ч, или в составе грузового поезда со скоростями, установленными для грузовых поездов, но не более 120 км/ч.. Транспортирование модуля для ХДВ отдельным локомотивом или в составе поезда должно производиться с соблюдением требований «Технических указаний по приведению в транспортное положение и порядку сопровождения специального подвижного состава». 5 ГАРАНТИИ ИЗГОТОВИТЕЛЯ (ПОСТАВЩИКА) Изготовитель гарантирует соответствие модуля для ХДВ требованиям технических условий при соблюдении условий эксплуатации, транспортирования и хранения Гарантийный срок хранения - 6 месяцев с момента изготовления изделия. Гарантийный срок эксплуатации комплекса - 12 месяцев со дня ввода его в эксплуатацию, но не более 18 месяцев с момента выпуска изготовителем. В случае обнаружения неисправностей модуля для ХДВ в период гарантийного срока потребителем должен быть составлен акт о необходимости устранения неисправности. Один экземпляр акта направляется руководителю предприятия-изготовителя. 122 Приложение Д (обязательное) ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ» СОГЛАСОВАНО Заместитель начальника Департамента пути и сооружений ОАО «РЖД» УТВЕРЖДАЮ Директор проектно-технологическоконструкторского бюро по пути и путевым машинам филиал ОАО «РЖД» А.И. Бунин С.А. Рабчук «_____» _____________ 2006 «_____» _____________ 2006 НА МОДУЛЬ ЭНЕРГОЭНЕРГООБЕСПЕЧЕНИЯ ХОППЕР – ДОЗАТОРОВ Руководство по эксплуатации 2973.00.00.000 РЭ 123 Главный инженер ПТКБ ЦП ОАО «РЖД» С.Л. Скрипка 2006 Содержание 1 1.1 1.1.1 1.1.2 1.1.3 1.1.4 1.1.5 1.2 1.2.1 1.2.2 1.2.3 1.2.4 1.2.5 2 2.1 2.2 2.2.1 2.2.2 2.2.3 2.3 2.3.1 2.3.2 2.3.3 2.4 2.4.1 3 3.1 Описание и работа.......................................................................................... 5 Описание и работа изделия ........................................................................... 5 Назначение изделия ....................................................................................... 5 Технические характеристики ........................................................................ 5 Состав изделия................................................................................................ 6 Устройство и работа ...................................................................................... 7 Маркировка и пломбирование ...................................................................... 8 Описание и устройство составных частей ................................................... 9 Экипаж ............................................................................................................ 9 Пневматическая система .............................................................................. 10 Топливная система ........................................................................................ 11 Подвеска жилого помещения ....................................................................... 12 Жилое помещение ......................................................................................... 15 Использование по назначению ..................................................................... 22 Эксплуатационные ограничения .................................................................. 22 Подготовка изделия к использованию ......................................................... 23 Меры безопасности при подготовке изделия .............................................. 23 Объем и последовательность внешнего осмотра изделия ......................... 26 Правила, порядок осмотра и проверки готовности изделия к использованию .............................................................................. 26 Использование изделия ................................................................................. 28 Порядок действия обслуживающего персонала.......................................... 28 Порядок и правила перевода изделия с одного режима работы на другой .............................................................................. 28 Порядок выключения изделия ...................................................................... 29 Действия в экстремальных условиях ........................................................... 29 Меры пожарной безопасности ...................................................................... 29 Техническое обслуживание ........................................................................... 31 Техническое обслуживание изделия ............................................................ 31 124 3.1.1 Общие указания .............................................................................................. 31 3.1.2 Меры безопасности ........................................................................................ 32 3.1.3 Порядок технического обслуживания изделия ........................................... 33 3.1.4 Консервация ...................................................................................................... 36 4 Транспортирование и хранение ...................................................................... 38 4.1 Хранение изделия ............................................................................................. 38 4.2 Порядок снятия изделия с хранения............................................................... 38 4.3 Транспортирование .......................................................................................... 39 5 Гарантии изготовителя .................................................................................... 39 Приложение А 2973.00.00.000Э3 Схема электрическая принципиальная ............................................................................... 40 Приложение Б 2973.00.00.000ПЭ3 Перечень элементов ............................................ 41 125 Настоящее руководство по эксплуатации является руководящим материалом для экипажа, обслуживающего модуль энергообеспечения хоппер – дозаторов. Экипаж должен знать: Правила технической эксплуатации железных дорог Российской Федерации, ЦРБ – 756; Инструкцию по движению поездов и маневровой работе на железных дорогах Российской Федерации, ЦД – 790; Правила электробезопасности для работников железнодорожного транспорта на электрифицированных железных дорогах, ЦЭ – 346; Правила пожарной безопасности на железнодорожном транспорте, ЦУО – 112. 1 Описание и работа 1.1 Описание и работа изделия 1.1.1 Назначение изделия Модуль энергообеспечения состава хоппер – дозаторов (далее по тексту – модуль энергообеспечения) создает условия для проживания бригады в жилом помещении модульного типа и в рабочем режиме обеспечивает пневматические приводы сжатым воздухом, поступающим от компрессорной установки агрегатного типа. Модуль энергообеспечения может эксплуатироваться в любое время года и суток при воздействии осадков в виде дождя и снега: в режиме создания условий проживания бригады, обслуживающей состав хоппер – дозаторов, в диапазоне температур окружающего воздуха от минус 40 °С до + 40 °С; в режиме энергообеспечения пневматических приводов рабочих органов состава хоппер – дозаторов в диапазоне температур окружающего воздуха от минус 35 °С до + 40 °С. 1.1.2 Технические характеристики Технические характеристики модуля представлены в таблице 1. Таблица 1 Наименование показателей 1 Масса, т, не более 2 Габарит в транспортном положении, ГОСТ 9238-83 Величина 32 Габарит погрузки 3 Габаритные размеры жилого помещения, мм: - высота от уровня настила платформы; - ширина; - длина 4 Транспортная скорость, км/ч, не более 5 Экипаж, чел 6 Производительность компрессорной станции, м3/мин, не менее 7 Давление сжатого воздуха в расходной магистрали, кгс/см 2, не более 8 Емкость воздушных резервуаров, л, не менее 9 Мощность силового агрегата, кВт 10 Мощность отопительного котла «Контур-10», кВт 11 Производительность отопительно-вентиляционной установки, не менее: - при работе в режиме обогревателя, ккал/ч; - при работе в режиме вентилятора, м3/ч; 12 Мощность электрорадиаторов, кВт, не более 13 Емкость топливных баков, л, не менее: - накопительных компрессорной станции; - накопительного силового агрегата; - расходного отопительно-вентиляционной установки ОВ-65. 3 100 3 200 7 300 90 2 5,25 7,0 1000 3,8 10,0 6 500 150 3,5 800 150 20 126 14 Емкость водяных баков, л, не менее 15 Емкость отсеков для хранения твердого топлива, м3, не менее: 800 - для хранения угля в жилом помещении; - для хранения дров в жилом помещении; - для хранения топлива (угля/дров) на площадке платформы. 0,4 0,4 1 1.1.3 Состав изделия Комплект поставки модуля энергообеспечения приведен в таблице 2 Таблица 2 Наименование и условное обозначение 1 Модуль энергообеспечения проект 2973.00.00.000 2 Руководство по эксплуатации 2973.00.00.000 РЭ 3 Формуляр 2973.00.00.000 ФО 4 Запасные части, инструменты и принадлежности в соответствие с ведомостью 2973.00.00.000 ЗИ 5 Эксплуатационная документация в соответствии с ведомостью 2973.00.00.000 ВЭ 1.1.4 Кол - во (шт.) 1 1 Примечание 1 1 1 Комплект Устройство и работа Модуль энергообеспечения состоит из четырехосной железнодорожной платформы модели 13-4012, пневматического оборудования с компрессорной станцией и жилого помещения модульного типа. На рисунке 1 показан общий вид модуля энергообеспечения. Жилое помещение создает условия проживания для размещаемого во время транспортирования экипажа, который обслуживает работу состава хоппер – дозаторов на месте производства работ. Во время производства работ по балластировке пути щебнем, доставленным на составе хоппер – дозаторов, компрессорная установка пневматической системы создает давление в рабочей магистрали, из которой получают питание рабочие органы хоппер – дозаторов. Жилое помещение установлено на железнодорожную платформу на специальных амортизаторах, снижающих динамическое воздействие железнодорожного пути на платформу во время ее транспортирования. Компрессорная установка агрегатного типа располагается под капотом, предохраняющим от воздействия внешних осадков. Железнодорожная платформа, являющаяся базой модуля энергообеспечения в зонах, которые не заняты жилым помещением и компрессорной установкой, оборудована ограждениями с дверями, которые закрываются на время движения и освещаемыми в темное время суток лестницами. В раме платформы установлены топливные баки, из которых осуществляется наполнение расходного бака силового агрегата компрессорной установки. 127 4 3 6 8 7 2 1 5 1 – четырехосная платформа модель 13 – 4012; 2 – жилое помещение; 3 – компрессорная станция; 4 – пневматическое оборудование; 5 –ограждение; 6 – дверь ограждения; 7 – топливная система; 8 – подвеска жилого помещения. Рисунок 1 – Общий вид модуля энергообеспечения хоппер – дозаторов 1.1.5 Маркировка и пломбирование Маркировка модуля энергообеспечения содержит: наименование предприятия-изготовителя; товарный знак предприятия-изготовителя; условное обозначение изделия; номер изделия; дату выпуска. Наименование (условное обозначение) модуля энергообеспечения и знак Российских железных дорог выполняются на бортовых частях жилого помещения в соответствии с конструкторской документацией. Пломбирование модуля энергообеспечения производится при его выпуске с предприятия – изготовителя, транспортировке без экипажа и длительном хранении. Пломбированию подлежат двери, открывающиеся окна, дверцы капота компрессорной установки. Приборы тормозного оборудования, установленные на базовой платформе, имеют заводскую маркировку и клейма, предусмотренные стандартами и действующими техническими условиями на данные изделия. Все тяги рычажной передачи тормозной системы в соответствии с рабочими чертежами должны иметь маркировку и клейма о проведении заводских испытаний. 1.2 Описание и устройство составных частей 1.2.1 Экипаж Экипажная часть модуля энергообеспечения выполнена на базе типовой четырехосной платформы модели 13 – 4012. Рама платформы изготовлена из четырех балок двутаврового сечения, которые соединяются между собой с помощью поперечных диафрагм и продольных листов. При изготовлении рамы платформы применена низколегированная сталь марки 09Г2С. Рама платформы через пятниковые узлы устанавливается на ходовые тележки модели 18 – 100. Верхняя часть рамы закрыта деревянным настилом. Железнодорожная платформа в зонах, которые не заняты жилым помещением, оборудована ограждениями с закрывающимися на время движения дверями, лестницами с поручнями. Платформа оборудована типовым автоматическим пневматическим тормозом, который работает от действия сжатого воздуха и управляется от величины его давления в питательной магистрали. В состав пневматической части тормозного оборудования входят: 128 питательная магистраль, оканчивающаяся концевыми кранами; разобщительный кран; воздухораспределитель; воздушный резервуар; выпускной клапан. Кроме пневматического автоматического тормоза платформа имеет стояночный ручной тормоз. Для сцепления с другими подвижными единицами и передачи тяговых нагрузок в торцевых частях рамы установлены автосцепные устройства типа СА – 3. В раме платформы размещены два топливных бака и топливный насос, которые соединяются с расходным баком топливной системы компрессорной установки. 1.2.2 Пневматическая система Пневматическая система модуля энергообеспечения обеспечивает пневматические приводы, выполняющие функциональные движения рабочих органов хоппер – дозаторов в рабочем режиме, сжатым воздухом. В состав пневматической системы входит компрессорная станция агрегатного типа, воздушные резервуары и расходная магистраль, которая обеспечивает подвод сжатого воздуха к рабочей магистрали состава из хоппер – дозаторов. Расходная магистраль соединяется с компрессорной станцией через разобщительные вентили ВР. Расходная магистраль обеспечивает подвод сжатого воздуха к двум концевым кранам ВК1 и ВК2, которые располагаются около обоих автосцепных устройств. Для подключения к рабочей магистрали состава из хоппер – дозаторов предусмотрены типовые соединительные рукава. Общий вид расположения элементов пневматической системы показан на рисунке 2. 2 1 3 4 1 – компрессорная станция; 2 – воздушный резервуар; 3 – расходная магистраль; 4 – рукав соединительный. Рисунок 2 – Общий вид расположения элементов пневматической системы Компрессорная станция типа ПКСД – 5,25ДМ представляет собой подкапотный агрегат, состоящий из дизельного двигателя марки Д – 242 и соединенного с ним через муфту сцепления поршневого компрессора марки ПК – 5,25А. Дизельный двигатель и компрессор устанавливаются на общей раме, состоящей из воздушных резервуаров. Более подробное описание устройства компрессорной установки, способы ее эксплуатации и технического обслуживания приводятся в руководстве по эксплуатации компрессорной станции ПКСД – 5,25ДМ. Опоры компрессорной установки через специальные амортизаторы соединяются с основанием, которое установлено на концевой части рамы базовой платформы. На рисунке 3 показана установка компрессорной станции на базовой платформе. 129 2 1 3 1 – компрессорная станция; 2 – основание; 3 – амортизатор. Рисунок 3 – Установка компрессорной станции 1.2.3 Топливная система Топливная система компрессорной станции для увеличения сроков автономной работы дополнена двумя накопительными баками, которые размещены в раме базовой платформы. На рисунке 4 показано размещение элементов топливной системы. Оба бака соединяются трубопроводами с топливным насосом, имеющим электрический привод. Насос по напорной магистрали обеспечивает подачу топлива в расходный бак компрессорной установки. Для предотвращения переполнения расходного бака и соединения его с атмосферой предусмотрена переливная магистраль. Излишки топлива по переливной магистрали возвращаются в накопительные баки. Заправка топливом накопительных баков осуществляется наливом через заливную горловину, которая располагается между рамой платформы и основанием жилого помещения. Перед началом заправки следует убедиться, что краны К1 и К2 на трубопроводе, соединяющем баки находятся в открытом состоянии. При транспортировании модуля энергообеспечения краны К1 и К2 должны находится в закрытом состоянии. Кран К3, установленный на всасывающей магистрали топливного насоса, должен находится в закрытом состоянии во время заправки накопительных баков и при транспортировании модуля энергообеспечения. Управление пуском и остановом топливного насоса осуществляется с приборного щитка, расположенного в технической зоне жилого помещения. 130 1 4 5 2 3 7 6 1 – компрессорная станция; 2 – топливный бак; 3 – топливный насос; 4 - напорная магистраль; 5 – переливная магистраль; 6 – переливное устройство; 7 - заливная горловина. Рисунок 4 – Размещение элементов топливной системы 1.2.4 Подвеска жилого помещения Жилое помещение устанавливается на экипажную часть через специальную подвеску. Общий вид расположения элементов подвески жилого помещения показан на рисунке 5 и они условно делятся на три группы. К первой группе относятся четыре блока, обеспечивающих гашение вертикальных колебаний жилого помещения. Общий вид блока показан на рисунке 6. Каждый блок состоит из основания и несущего кронштейна, между которыми размещены пружина сжатия, гидравлический демпфер и страховочный стопор. Основания блоков закреплены на металлоконструкции рамы платформы, а несущие кронштейны соединяются с металлоконструкцией жилого помещения. Вторую группу составляют два блока элементов подвески, обеспечивающих гашение поперечных нагрузок на жилое помещение. Общий вид блока показан на рисунке 7. Блок содержит расположенные горизонтально тягу и гидравлический демпфер, которые соединяют раму платформы с несущими кронштейнами. Тяга имеет возможность регулировки по длине. Тяга одной стороной посредством салентблока соединяется с шарнирной опорой, а крепление ее другой стороны к несущему кронштейну осуществляется через упругие элементы. Третью группу составляют две продольные тяги, обеспечивающие гашение продольных нагрузок на жилое помещение. Общий вид тяги показан на рисунке 8. Устройство и установка тяг аналогичны, описанным выше. 131 1 – блок гашения вертикальных колебаний; 2 – блок гашения поперечных нагрузок; 3 – блок гашения продольных нагрузок. Рисунок 5 – Общий вид элементов подвески жилого помещения 1 – пружина сжатия; 2 – гидравлический демпфер; 3 – направляющая пружины; 4 – кронштейн страховочного стопора; 5 – страховочный стопор; 6 - несущий кронштейн; 7 – упругие элементы; 8 – кронштейн гидравлического демпфера; 9 – основание. Рисунок 6 – Общий вид блока гашения вертикальных колебаний 132 1 – кронштейн гидравлического демпфера; 2 – гидравлический демпфер; 3 – шарнирная опора; 4 – тяга; 5 – упругий элемент; 6 – несущий кронштейн; 7 – основание. Рисунок 7 – Общий вид блока гашения поперечных нагрузок 1 – шарнирная опора; 2 – тяга; 3 – упругий элемент; 4 – несущий кронштейн; 5 – основание. Рисунок 8 – Общий вид блока гашения продольных нагрузок 133 1.2.6 Жилое помещение Общий вид жилого помещения показан на рисунке 9. 1 – мягкий диван; 2 – шкаф; 3 – антресоль; 4 – стационарная отопительная система; 5 – отопительно-вентиляционная установка; 6 – аккумуляторный ящик отопительновентиляционной установки; 7 – топливный бак отопительно-вентиля – ционной установки; 8 – дверь жилого помещения (аварийная); 9 – стол (тумба); 10 – стол; 11 – сиденье; 12 – тумба с врезной мойкой и газовой плитой; 13 – аптечка; 14 – огнетушитель; 15 – электрический водонагреватель; 16 – баки для питьевой воды; 17 – душевая; 18 – биотуалет; 19 – вешалка; 20 – сушильный шкаф; 21 – твердотопливный котел; 22 – емкость для хранения дров; 23 – емкость для хранения угля; 24 – верстак слесарный; 25 – дизель-генераторная станция; 26 – дверь жилого помещения (основная); 27 – кожух газового баллона; 28 – бак дизельгенераторной станции. Рисунок 9 – Общий вид жилого помещения Жилое помещение разделено перегородками с распашными дверями на следующие зоны: помещение для сна и отдыха, санитарно – гигиеническую, кухни – столовой, техническую, хозяйственную. В торцевых стенах жилого помещения расположены основная и аварийная двери распашного типа для выхода из жилого помещения на настил железнодорожной платформы. В бортовых стенах жилого помещения размещены окна вагонного типа с двойным остеклением. Пространство между внешними стенами и внутренней обшивкой, между стенок внутренних перегородок, под полом и над потолком жилого помещения заполнено теплоизолирующим материалом. Помещение для сна и отдыха содержит мягкие диваны, бельевые шкафы, стол (тумбу), телевизор и радиоприемник. Количество и расположение названных предметов определяется исполнением, в котором изготовлено жилое помещение. По периметру стен жилого помещения размещены радиаторы стационарной отопительной системы. Санитарно – гигиеническая зона оснащена душем с поддоном, биотуалетом и умывальником. На боковых стенах санитарно – гигиенической зоны размещены зеркало, крючки для полотенец и одежды, полочка для мыла и держатель для туалетной бумаги. Кухня - столовая содержит стол с сиденьями, холодильник, тумбу с врезной мойкой и двухкомфорочной плитой (электрической или, работающей на газовом топливе), вытяжной 134 зонт над плитой, электрический водонагреватель, навесной шкаф и шкаф для хранения продуктов питания. В технической зоне размещаются дизель-генератор, зарядное устройство, слесарный верстак и комплект аккумуляторных батарей. Хозяйственная зона оборудована сушильным шкафом, емкостями для хранения твердого топлива (уголь, дрова) и в ней установлен твердотопливный котел. Система водоснабжения жилого помещения. Система водоснабжения показана на рисунке 10. Система водоснабжения обеспечивает подачу воды к умывальнику и душу санитарно – гигиенической зоны и к кухонной мойке. Вода хранится в трех резервуарах общей емкостью 800 л, которые соединяются системой трубопроводов с вентилями, позволяющими перераспределять имеющиеся объемы воды. 1 – резервуар накопительный; 2 – резервуар накопительный с подогревом; 3 - резервуар расходный; 4 – водонагреватель электрический; 5 – кухонный смеситель; 6 – смеситель душевой; 7 – вентили разобщительные (В1 – В7); 8 – вентили сливные (В8 – В10); 9 – трубопроводы напорные; 10 – трубопровод сливной; 11 - трубопровод перелива; 12 – заправочный штуцер. Рисунок 10 - Схема водоснабжения жилого помещения Один из расположенных под крышей жилого помещения резервуаров за счет циркуляции по его внешней поверхности рабочей жидкости системы отопления имеет возможность подогревать воду, находящуюся в нем. Вода из этого бака поступает к умывальнику и душу санитарно – гигиенической зоны. При использовании электрического водонагревателя вентиль В6 находится в закрытом состоянии, а вентиль В7 находится в открытом состоянии. При заправке резервуаров водой вентили В1, В2, В4 находятся в открытом состоянии, а вентили В3, В5 перекрываются. После завершения заправки вентили В1, В2, В4 перекрываются, а вентили В3, В5 открываются. Резервуары имеют указатели уровня воды. Сливные вентили переводятся в открытое состояние только при освобождении системы от воды. Заправка водой осуществляется от водоразборных колонок, которые располагаются на станционных путях, через заправочные штуцера, расположенные с боковой стороны модуля энергообеспечения под хозяйственной зоной. Для исключения обледенения заправочного штуцера в холодное время года он снабжен обогревательным элементом. На трубе, отводящей воду из расходного резервуара, установлен сменный фильтр. 135 Система отопления Система отопления показана на рисунке 11. 1 – котел; 2 – расширительный бачок; 3 – радиатор подогрева воды; 4 – радиатор сушильного шкафа; 5 – радиатор санитарно – гигиенической зоны; 6 – радиатор жилого помещения; 7 – вентили В1 – В4; 8 – трубопроводы. Рисунок 11 – Система отопления Система жидкостного отопления поддерживает комфортные условия для людей, проживающих в модуле энергообеспечения. Обогрев модуля осуществляется путем нагрева рабочей жидкости твердотопливным котлом. В качестве основной рабочей жидкости применяется тосол. В теплое время года допускается применение воды. Объемы рабочей жидкости, заливаемой в систему, контролируются по указателю уровня на расширительном бачке. Расширительный бачок заполняется на 15 – 20 % от его высоты. Отопительная система может работать в нескольких режимах, когда обогреваются все помещения и вместе с этим происходит нагревание воды в накопительном резервуаре или происходит одно нагревание воды. В таблице 3 приведены режимами работы нагревательных элементов в соответствии с состоянием вентилей. Таблица 3 Режим В1 В2 В3 В4 Слив рабочей жидкости откр. откр. откр. откр. Заполнение закр. откр. откр. откр. Подогрев воды в резервуаре закр. откр. Обогрев жилого помещения закр. откр. Обогрев сушильного шкафа закр. откр. Заполнение системы отопления производится с помощью ручного насоса через заправочную точку. Перед первым после заправки растапливанием котла через вентиляционные краны следует выпустить воздух. Использование отопительного котла «Контур – 10» осуществляется согласно инструкции по его эксплуатации. В качестве дополнительных источников тепла могут использоваться автономные электрорадиаторы, которые подключаются к розеткам переменного тока напряжением 220 В. Система вентиляции Система вентиляции модуля энергообеспечения выполнена на базе отопительновентиляционной установки ОВ-65, которая устанавливается на торцевой части жилого помещения. Отток воздуха происходит естественным образом при открытых дефлекторах и окнах. Использование отопительно-вентиляционной установки ОВ-65 осуществляется согласно инструкции по ее эксплуатации. 136 Топливная система Топливная система показана на рисунке 12 и служит для питания топливом (соляром) силового агрегата и нагревательного элемента отопительно-венти-ляционной установки ОВ65. На внешних торцевых стенах жилого помещения располагаются топливные баки. Для заполнения расходного бака силового агрегата применяется ручной топливный насос РНМ – 1КУ2. Вентили В1, В3 используются при сливе топлива из баков. 1 – накопительный бак силового агрегата; 2 – расходный бак отопительно-вентиляционной установки ОВ-65; 3 – заливной фильтр; 4 – расходный бак силового агрегата; 5 – фильтр грубой очистки; 6 – ручной насос; 7 – вентили В1 – В4. Рисунок 12 – Система топливная Электрооборудование Электрооборудование модуля энергообеспечения предназначено для обеспечения электроэнергией осветительных, обогревательных и бытовых приборов, а также системы автоматического пожаротушения. Схема электрическая включает в себя: G – генератор переменного тока; QF – автоматические выключатели; EL1 – осветительные приборы; SA – выключатели; XS – розетки; PA, PV – приборы для контроля параметров тока и напряжения; А1 – зарядное устройство; А2 – электрооборудование отопительно-вентиляционной установки; А3 – А8 – бытовые электрические приборы (плита, водонагреватель, телевизор, радиоприемник и т.д.); GB1 – GB20 – аккумуляторные батареи. Схема электрическая принципиальная электрооборудования модуля энергообеспечения 2973.00.00.000Э3 и перечень элементов 2973.00.00.000ПЭ3 являются приложениями к настоящему руководству. Все электрические потребители защищены от перегрузок и короткого замыкания собственными автоматическими выключателями. Предусмотрено аварийное отключение электроэнергии по сигналу от кнопочных постов, расположенных на кухне, жилом помещении и в технической зоне. При нажатии кнопки любого из указанных кнопочных постов напряжение ∼220 В, 50 Гц подается на катушку независимого реле КМ, что приводит к обесточиванию сети. После устранения аварийной ситуации необходимо восстановить исходное положение кнопочных постов. Питание осветительных приборов и электрооборудования отопительно-вентиляционной установки может осуществляться только от аккумуляторных батарей без подключения генератора. При 137 длительном отключении всего электрооборудования в необходимо отключить «массу» от аккумуляторных батарей. модуле энергообеспечения Система автоматического обнаружения и тушения пожаров. Модуль оснащен системой автоматического обнаружения и тушения пожаров силовой установки, состоящей из модуля (модулей) порошкового пожаротушения, устройства сигнально – пускового и устройства ручного пуска. Устройство сигнально – пусковое и модуль порошкового пожаротушения расположены в технической зоне. Система автоматического обнаружения и тушения пожаров силовой установки является полностью автономной, источников питания не требует. Срабатывание системы происходит автоматически, при повышении температуры в технической зоне выше критической, или вручную, при помощи устройства ручного пуска. Схема электрическая принципиальная системы автоматического обнаружения и тушения пожаров модуля энергообеспечения 2973.00.00.000Э3.1 и перечень элементов 2973.00.00.000ПЭ3.1 входят в комплект эксплуатационной документации модуля энергообеспечения. 2 Использование по назначению 2.1 Эксплуатационные ограничения В связи с тем, что железнодорожный путь является зоной интенсивного движения и повышенной опасности, все операции при работе на перегоне персонал модуля энергообеспечения должен строго выполнять требования «Правил по технике безопасности и производственной санитарии при производстве работ в путевом хозяйстве». ЗАПРЕЩАЕТСЯ - выезд на линию при: неисправностях тормозной системы; дефектах ходовых частей; дефектах автосцепных устройств; отсутствии зарядного тока аккумуляторных батарей; неисправностях или отсутствии средств пожаротушения; неисправностях топливной системы компрессорной установки; отсутствии аптечки. НЕ ДОПУСКАЕТСЯ - превышение установленных для модуля энергообеспечения скоростей движения. Выполнение любых работ по наладке, ремонту и обслуживанию электрооборудования при наличии напряжения в сети. 2.2 Подготовка изделия к использованию 2.2.1 Меры безопасности при подготовке изделия При эксплуатации модуля энергообеспечения обслуживающий персонал должен руководствоваться, кроме настоящего Руководства, требованиями следующих нормативных документов: а) Правилами технической эксплуатации железных дорог Российской Федерации, ЦРБ – 756 (ПТЭ); б) Инструкцией по сигнализации на железных дорогах Российской Федерации, ЦРБ – 757; в) Инструкцией по движению поездов и маневровой работе на железных дорогах Российской Федерации, ЦД – 790; г) Правилами пожарной безопасности на железнодорожном транспорте, ЦУО – 112; д) Инструкцией по обеспечению безопасности движения поездов при производстве путевых работ, ЦП – 485; 138 е) Правилами по охране труда при содержании и ремонте железнодорожного пути и сооружений, ПОТ РО-32-ЦП-652-99; ж) Правилами электробезопасности для работников железнодорожного транспорта на электрифицированных железных дорогах, ЦЭ – 346; з) Правилами надзора за воздушными резервуарами подвижного состава железных дорог Российской Федерации, ЦТ – ЦВ – ЦП – 581; и) Инструкцией по эксплуатации тормозов специального подвижного состава железных дорог, ЦП-ЦТ-ЦВ-797; к) Правилами технической эксплуатации электроустановок потребителей и правилами техники безопасности при эксплуатации электроустановок потребителей. Перед первой топкой отопительного котла «Контур – 10» необходимо выполнить заправку системы отопления рабочей жидкостью. Перед вводом в эксплуатацию модуля энергообеспечения необходимо: - проверить состояние всех элементов (трубопроводов, соединительной арматуры, топливных баков, топливоподкачивающих насосов) топливных систем отопительно – вентиляционной установки, силового агрегата дизель – генераторной станции, компрессорной установки на отсутствие следов подтекания топлива после первой заправки и опробования работоспособности; - выполнить контроль состояния всех заземляющих соединений, которые установлены на электрооборудовании модуля энергообеспечения, находящемся под напряжением 220 В переменного тока и 50 В постоянного тока, металлических трубах и металлорукавах электропроводки, клеммных коробках и их клеммниках, на металлоконструкцию жилого помещения. В случае ослабления контактов или обрыва перемычек необходимо контакты подтянуть, а перемычки заменить на новые; - проверить состояние заземляющих перемычек между металлоконструкцией жилого помещения и рамой платформы, рамы платформы с рамами ходовых тележек, а также между рамами тележек и буксами. Эти перемычки подлежат замене в случае излома более сорока процентов отдельных проволок. Перемычки должны иметь сечение не менее 25 мм2 и выполняться из провода плетением, состоящим из десяти стренг, с напаянными наконечниками. Присоединение наконечников перемычек к раме тележки, раме платформы, буксе и кузову осуществляется посредством болтового соединения; - проверить заземление кожуха аккумуляторных батарей; - проверить уровень электролита в аккумуляторных батареях. Высота уровня электролита над пластинами не должна быть менее 5 мм. При обслуживании аккумуляторных батарей необходимо использовать диэлектрические перчатки. При обслуживании аккумуляторных батарей необходимо руководствоваться требованиями раздела "Указание мер безопасности" технического описания и инструкции по их эксплуатации. Зарядка батарей в период отстоя должна проводится при открытой крышке их кожуха. Все работы на модуле энергообеспечения должны выполняться только исправными инструментами. Размеры отверстий применяемых маховиков и зева используемых ключей должны соответствовать ответным размерам квадратов и шестигранников. При сливе рабочей жидкости из системы отопления, воды из системы водоснабжения, топлива из накопительных и расходных баков не допускается их слив на пол жилого помещения модуля энергообеспечения. Под сливные устройства необходимо устанавливать ведро, сборный лоток или использовать шланг. Ответственность за правильную эксплуатацию модуля энергообеспечения и соблюдение правил по технике безопасности во время его подготовки к вводу в эксплуатацию, транспортировании, ремонте и обслуживании несёт бригада машинистов, размещаемая в нем, в лице старшего, назначаемого приказом по эксплуатирующей организации, к которой приписан модуль энергообеспечения. Требования безопасности при работе Во время движения: 139 - размещаемый в модуле энергообеспечения персонал должен находиться в его жилом помещении; - двери жилого помещения и двери ограждения платформы должны быть закрыты; - краны топливной системы должны быть перекрыты. При работе на стоянке обслуживающий персонал должен строго выполнять требования «Правил по охране труда при содержании и ремонте железнодорожного пути и сооружений». При эксплуатации модуля энергообеспечения система пожарной сигнализации и система автоматического обнаружения и тушения пожаров должны быть в исправном состоянии и находиться в дежурном режиме. При эксплуатации модуля энергообеспечения в зимнее время настилы платформы, ступени подножек и лестниц должны быть очищены от снега и льда. При эксплуатации модуля энергообеспечения обслуживающему персоналу ЗАПРЕЩАЕТСЯ: - доверять управление дизель-генератором и компрессорной установкой посторонним лицам, не имеющим соответствующих прав; - выходить из модуля энергообеспечения и подниматься на него во время движения; - разбирать тормозные приборы модуля без крайней необходимости. К их разборке допускаются только лица, имеющие разрешение на производство соответствующих видов работ. 2.2.2 Объем и последовательность внешнего осмотра изделия До начала эксплуатации модуля энергообеспечения обслуживающий персонал должен выполнить его внешний осмотр и осмотр всех узлов и систем. Осмотр производится в заторможенном состоянии, которое обеспечивается посредством стояночного тормоза и тормозных башмаков. При осмотре проверяется состояние: - состояние трубопроводов топливных систем; - состояние трубопроводов пневматической системы; - состояние крепежных изделий, обеспечивающих фиксацию элементов подвески жилого помещения, компрессорной установки, топливных баков, воздушных резервуаров, трубопроводов топливной и пневматических систем; - лакокрасочных покрытий; - корпуса жилого помещения и капота компрессорной установки; - окон, дверей. Работоспособность замков, фиксаторов и шарниров; - подвески жилого помещения и компрессорной установки; - электропроводки; - систем газоотвода силового агрегата и отопительного котла. 2.2.3 Правила, порядок осмотра и проверки готовности изделия к использованию Перед пуском в эксплуатацию нового модуля энергообеспечения (или после длительного перерыва в работе) необходимо провести работы согласно регламенту ежесменного технического обслуживанию (смотри раздел «Техническое обслуживание изделия») и следующие подготовительные работы: - удалить консервационную смазку сифонов, заправочных горловин и сливных патрубков масла, топлива и воды, хромированных деталей, табличек, штоков тормозных цилиндров, планок замков, дверей и других частей, покрытых консервирующей смазкой. Смазка удаляется ветошью, смоченной в уайт-спирите; - осуществить заправку топливной системы, системы отопления и системы водоснабжения; - заполнить твердым топливом емкости для его хранения; - выполнить работы по подготовке дизель-генератора к первичному пуску согласно Руководству по его эксплуатации и произвести пробный пуск; - осуществить слив конденсата из воздушных резервуаров; - выполнить работы по подготовке компрессорной станции к первичному пуску согласно Руководству по ее эксплуатации и произвести пробный пуск; 140 - произвести зарядку аккумуляторных батарей согласно их инструкции по эксплуатации; - установить съемные части. Перед выездом модуля энергообеспечения должно быть проверено техническое состояние: - ходовых частей согласно, действующим инструкциям; - тормозной системы согласно Инструкции по эксплуатации тормозов подвижного состава железных дорог; - силовых агрегатов и их систем (смазки, охлаждения и обеспечения топливом) согласно требованиям Руководств по их эксплуатации. - электрооборудования; - радиостанции (при ее наличии). 2.3 Использование изделия 2.3.1 Порядок действия обслуживающего персонала Модуль энергообеспечения, в процессе эксплуатации, должен быть укомплектован следующими запасными частями и инвентарем: - запасными частями и инструментом к дизель – генератору и компрессорной установке, которые поставляются заводами, изготовившими их; - реечным или гидравлическим домкратом грузоподъемностью 20 тс с подставкой – 1 штука; - тормозными башмаками – 2 штуки; - лампами для сигнальных фонарей – 1 комплект; - сигнальными приборами и принадлежностями - духовой рожок, 4 сигнальных флага (2 красных и 2 желтых), 12 петард, 2 сигнальных ручных фонаря; - аптечкой с набором медикаментов и перевязочных средств, предназначенных для оказания первой медицинской помощи. Хранение запасных частей и принадлежностей осуществляется в технической зоне жилого помещения. 2.3.2 Порядок и правила перевода изделия с одного режима работы на другой Перевод модуля энергообеспечения из состояния, обеспечивающего транспортировку бригады, в состояние, обеспечивающее условия проживания в стационарном режиме, производится следующим образом: - модуль останавливается, затормаживается ручным тормозом и тормозными башмаками; - подключается внешнее питание (при наличии источника внешнего питания) или производится запуск дизель-генератора. Перевод модуля из состояния, обеспечивающего условия проживания в стационарном режиме, в состояние готовности для транспортировки производится следующим образом: - отключаются, сматываются и укладываются в техническую зону жилого помещения кабели внешнего питания; - модуль растормаживается. Перевод модуля энергообеспечения из состояния, обеспечивающего транспортировку бригады, в рабочее положение, когда он осуществляет питание сжатым воздухом рабочие органы хоппер - дозаторов, производится следующим образом: - перекрываются концевые краны; - соединительные рукава рабочей магистрали модуля энергообеспечения подключаются к рабочей магистрали состава хоппер – дозаторов; - пускается компрессорная установка; Дальнейшие работы выполняются согласно требованиям руководства по эксплуатации хоппер – дозаторов. Перевод модуля энергообеспечения из рабочего положения, когда он осуществляет питание сжатым воздухом рабочие органы хоппер - дозаторов, в состояния готовности для транспортировки производится следующим образом: - останавливается дизель компрессорной установки; 141 - перекрываются концевые краны; - соединительные рукава рабочей магистрали модуля энергообеспечения и рабочей магистрали состава хоппер – дозаторов разъединяются; - сбрасывается давление в пневмосистеме. 2.3.3 Порядок выключения изделия Для выключения модуля энергообеспечения необходимо: - отключить питание всех внутренних потребителей электроэнергии; - остановить дизель-генератор или отключить внешнее питание. 2.4 Действия в экстремальных условиях 2.4.1 Меры пожарной безопасности Для обеспечения пожарной безопасности при эксплуатации модуля энергообеспечения необходимо выполнять следующие требования: - следить за надёжностью и герметичностью соединений в топливной системе, системе газоотвода дизель-генератора и отопительного котла; - при заправке топливных баков следить за тем, чтобы уровень топлива в баке не превышал максимального уровня; - осуществлять постоянный контроль за состоянием изоляции электрооборудования, за надёжностью контактов в местах электрических соединений; - при эксплуатации содержать модуль энергообеспечения в чистоте; - огнетушители и другие средства пожаротушения должны находится в исправном состоянии в количестве, требуемом действующими нормативными документами. При эксплуатации модуля энергообеспечения ЗАПРЕЩАЕТСЯ: - хранить в непредназначенных для этого помещениях спецодежду и обтирочные материалы, пропитанные маслом или горючей жидкостью; - перевозить в непредназначенных для этого помещениях горюче-смазочные материалы; - курить или находиться «с огнём» в непосредственной близости при осмотре аккумуляторных батарей и проверке плотности электролита, а также приближаться к топливным бакам с огнём; - производить заправку топлива при наличии течи из баков; - пользоваться открытым огнём (спичками, паяльными лампами или факелами) для освещения зон жилого помещения или отогревания замёрзших трубопроводов и вентилей; - хранить петарды без соответствующей упаковки. При обнаружении пожара в модуле энергообеспечения, который следует по перегону, старший находящейся в нем бригады подает машинисту локомотива сигнал на остановку поезда (за исключением случаев нахождения в тоннеле, на железнодорожном мосту, переезде, путепроводе, под мостом или другом месте, препятствующем организации тушения пожара) - принимает меры для эвакуации людей из жилого помещения модуля; - отключает электроэнергию, нажав и отпустив кнопку аварийного отключения электроэнергии. При нахождении на стоянке отключается внешний источник питания; - приступает к тушению пожара инвентарными средствами пожаротушения. При остановке модуля энергообеспечения должны быть выполнены мероприятия, выполняемые при вынужденной остановке поезда на перегоне, которые предусматриваются ПТЭ. При тушении пожара струю пены из огнетушителя следует направлять навстречу видимому огню. При тушении огня на вертикальных поверхностях струю пены следует направлять сверху вниз с тем, чтобы она, стекая, тушила огонь. При тушении пожара необходимо следить, чтобы струя огнетушителя не попадала на электрооборудование, находящееся под напряжением. Если пожар не может быть ликвидирован собственными силами и средствами, старший бригады обязан в установленном порядке затребовать 142 пожарный поезд, изолировать горящий модуль от локомотива или других вагонов, деревянных строений и других сооружений и подавать звуковой сигнал пожарной тревоги. Меры электробезопасности В случае попадания человека под действие электрического тока необходимо произвести отключение источника питания и приступить к оказанию первой медицинской помощи. 3 Техническое обслуживание 3.1 Техническое обслуживание изделия 3.1.1 Общие указания Техническое обслуживание модуля энергообеспечения представляет собой комплекс мероприятий, направленных на предупреждение преждевременного износа и выявления возникающих дефектов с целью их устранения путем проведения смазки и регулировочных работ. Периодичность обслуживания и ремонта модуля энергообеспечения определяется едиными требованиями «Положения о планово-предупредительном ремонте специального подвижного состава открытого акционерного общества «Российские железные дороги» от 20 марта 2004 г № СИ-2670». 3.1.2 Меры безопасности При техническом обслуживании модуля энергообеспечения следует в первую очередь руководствоваться требованиями безопасности, которые действуют на предприятии – месте его приписки. К работам по техническому обслуживанию и ремонту модуля энергообеспечения допускаются работники, прошедшие медицинское освидетельствование, обученные безопасным методам работы. Работники должны быть провереные в знании Правил и инструкций по технике безопасности и производственной санитарии по профессиям, «Правил по технике безопасности и промсанитарии при ремонте и осмотре вагонов в депо и на пунктах технического осмотра. ЦВ 2125», «Инструкции по обеспечению пожарной безопасности в вагонах пассажирских поездов. ЦЛ – ЦУО – 448». Техническое обслуживание электрооборудования осуществляет обслуживающий персонал модуля, но при этом выполняющий работу должен иметь квалификационную группу по технике электробезопасности не ниже IV, а его помощник - не ниже III. Лица, допущенные к обслуживанию и ремонту электроустановок, должны быть обучены практическим приемам освобождения пострадавшего человека от тока, приемам искусственного дыхания, правилам оказания первой медицинской помощи и правилам тушения пожара в электрических установках и иметь удостоверение на право работы на высоковольтных и низковольтных установках. Все работы, связанные с устранением неисправностей в электрооборудовании, должны выполняться при снятом в электрической сети напряжении и после принятия мер по исключению его случайного подключения. Инвентарь и инструменты должны храниться в специально предусмотренных местах. Разъединение междувагонных соединительных рукавов производится только после перекрытия концевых кранов. Монтаж и демонтаж тормозных приборов и приборов рабочей пневматической системы может производиться только при отсутствии сжатого воздуха в них. При ремонте и обслуживании электрооборудования запрещается использование автоматических выключателей, не предусмотренных конструкторской документацией, без согласования с заводом – изготовителем. При проведении работ по техническому обслуживанию запрещается: 143 - изменять конструкцию систем, схем и монтаж блоков без соответствующего согласования с разработчиком и Департаментом пути и сооружений ОАО «РЖД»; - оставлять без устранения какие – либо неисправности; - создавать временное соединение в электрических цепях; - проводить ремонт при движении модуля; - чистить электрические кабели и детали из резины бензином, минеральным маслом или другими растворителями; - проводить осмотр и чистку одновременно нескольких устройств, так как это может в процессе проведения профилактических мероприятий усложнить нахождение неисправностей. 3.1.3 Порядок технического обслуживания изделия Для обеспечения постоянной исправности и безопасной работы модуль энергообеспечения должен подвергаться периодическому техническому обслуживанию. Техническое обслуживание модуля энергообеспечения осуществляется по плановопредупредительной системе, которая состоит из следующих этапов: - ежесменное техническое обслуживание (ТОЕ) выполняется ежедневно при его эксплуатации в режиме жизнеобеспечения или режиме энергообеспечения пневматических приводов; - техническое обслуживание первого объема (ТО1) выполняется через 50 суток его эксплуатации; - техническое обслуживание второго объема (ТО2) выполняется через 100 суток его эксплуатации; - средний ремонт первого объема (С1) выполняется через 200 суток его эксплуатации; - средний ремонт второго объема (С2) выполняется через 600 суток его эксплуатации; - капитальный ремонт (К) выполняется через 1 800 суток его эксплуатации. Цикл технического обслуживания между смежными средними ремонтами выглядит следующим образом: ТО1-ТО2-ТО1-С1-ТО1-ТО2-ТО1-С1-ТО1-ТО2-ТО1-С2. Ежесменное техническое обслуживание. Ежесменное техническое обслуживание, которое выполняется во время стоянки или перед выездом модуля энергообеспечения, включает в свой состав следующие работы: - визуальную проверку состояния элементов электрооборудования, их целостность, надёжность крепления; - визуальную проверку состояния крепежных элементов подвески жилого помещения, компрессорной установки и накопительных топливных баков. Подтяжку резьбовых крепежных изделий при необходимости; - проверку степени зарядки аккумуляторных батарей и их подзарядку от зарядного устройства при необходимости; - проверку уровня масла в дизельных двигателях и пополнения его при необходимости; - проверку работоспособности дизель – генератора и компрессорной установки (компрессорная установка проверяется только перед выездом модуля энергообеспечения с составом хоппер – дозаторов). При этом проверяются пусковая способность дизельных двигателей, работоспособность генератора и компрессора; - проверку степени заполнения сборной емкости биотуалета и ее опорожнение при необходимости. 144 Первое техническое обслуживание (ТО-1) При первом техническом обслуживании выполняются все работы ежесменного технического обслуживания, а также: - проверяется уровень электролита в аккумуляторных батареях и при необходимости он пополняется (операция выполняется только на стоянках длительностью не менее 2-х часов); - проверяется состояние контактов электроаппаратов и при наличии нагаров, окисления выполняется их зачистка и промывка бензином Б-70 ГОСТ 1012-72 или спиртом этиловым техническим ГОСТ 17299-78; - проверяется надёжность крепления проводов к контактам аппаратов и при необходимости выполняется их подтяжка; - выполняются работы по техническому обслуживанию дизель - электрического агрегата и компрессорной установки, определяемые их эксплуатационной документацией; - осуществляется слив конденсата из воздушных резервуаров. Второе техническое обслуживание (ТО-2) При втором техническом обслуживании выполняются все работы первого технического обслуживания, а также: - осуществляется восстановление недостающей маркировки проводов и повреждённой изоляции; - проверяется работоспособность всех элементов электрооборудования; - проверяются все резьбовые соединений топливной и пневматической систем, системы водоснабжения и обогрева. Проверяются на целостность все резинотканевые рукава и патрубки; - проверяется состояния всех элементов подвески жилого помещения; - проверяется состояние крепежных элементов отопительного котла, отопительно – вентиляционной установки, водяных баков. Техническое обслуживание силовых агрегатов, компрессора, генератора, отопительно – вентиляционной установки, твердотопливного котла, бытовых приборов выполняется в объемах и в соответствие с графиками, указанными в руководствах по их эксплуатации, и приурочивается к сроку очередного технического обслуживания первого или второго объема. После каждого технического обслуживания, кроме ежесменного, и ремонта модуля энергообеспечения должна проверяться надежность узлов заземления, так как нарушение контактов в цепи заземления хотя и не приводит к нарушению нормальной работы оборудования, но оставляет его незаземленным, что нарушает требования техники безопасности. Сопротивление каждого контакта защитного заземления должно быть не более 0,01 Ом. Модуль энергообеспечения подлежит двум видам технического осмотра: - ежесменному; - годовому контрольно-техническому. Ежесменный технический осмотр выполняется в рамках ежесменного технического обслуживания. Ежегодный контрольно – технический осмотр проводится один раз в год. При этом осмотре выполняются: - работы второго технического обслуживания; 145 - работы по техническому обслуживанию пневмотормозного оборудования в соответствии с Инструкцией по эксплуатации тормозов специального подвижного состава железных дорог. О каждом выполненном техническом обслуживании, кроме ежесменного, в формуляр модуля энергообеспечения вносятся соответствующие записи. 3.1.4 Консервация Постановка на длительное хранение предусматривает подготовку к консервации и консервацию модуля энергообеспечения. Консервация должна производиться в специальном помещении, при температуре воздуха не ниже плюс 15 оС и относительной влажности не выше 20% (согласно ГОСТ 9.014 – 78). При подготовке к консервации необходимо выполнить следующее: - слить конденсат из воздушных резервуаров; - продуть трубопроводы рабочей пневматической и пневмотормозной систем; - проверить состояние аккумуляторных батарей и подготовить их к хранению в соответствии с инструкцией по их эксплуатации; - очистить все консервируемые поверхности (смотри ниже) от пыли и коррозии, промыть их уайт-спиритом, протереть насухо. Подготовку к консервации проводить не ранее двух часов до консервации. Консервация должна быть произведена следующим образом: - сифоны, заправочные горловины, трубы и патрубки слива масла, топлива, воды должны быть покрыты антикоррозийной смазкой К-17 ГОСТ 10877 – 76, обернуты бумагой БП-3-35 ГОСТ 9569 – 79 и обвязаны проволокой; - хромированные детали, таблички и другие неокрашенные металлические детали должны быть покрыты смазкой К-17 ГОСТ 10877 – 76; - штоки тормозных цилиндров должны быть покрыты смазкой К-17 ГОСТ 10877 – 76, обернуты парафинированной бумагой и обвязаны проволокой; - планки замков, дверей, ручки на дверях, фирменная табличка должны быть покрыты смазкой К-17 ГОСТ 10877 – 76; - выхлопной патрубок глушителя должен быть обернут бумагой БП-3-35 ГОСТ 9569 – 79; - воздухозаборное устройство отопительно – вентиляционной установки должно быть обернуто бумагой БП-3-35 ГОСТ 9569 – 79; - техническая документация, прилагаемая к модулю, должна быть обернута полиэтиленовой пленкой Тс, полотно 0,1 высшего сорта и уложена в жилом помещении модуля энергообеспечения, либо храниться отдельно, в отапливаемом помещении; - запасные части из комплекта ЗИП должны быть обернуты бумагой БП-3-35 ГОСТ 9569 – 79 и уложены в деревянные ящики, установленные в жилом помещении модуля энергообеспечения. Попадание антикоррозийной смазки на неметаллические поверхности не допускается. Консервация дизель – генератора, компрессорной установки и других агрегатов должна производиться в соответствии с Руководствами по их эксплуатации. 4 Транспортирование и хранение 4.1 Хранение изделия Хранение модуля энергообеспечения в районах с умеренным климатом должно производиться на открытых площадках (условия хранения ОЖ3 ГОСТ 15150 – 69). Место хранения должно обеспечивать полную сохранность и противопожарную безопасность. При нахождении модуля в нерабочем состоянии более 12 месяцев, все его составные части должны быть осмотрены для выявления возможности хранения без повторной консервации или необходимости проведения повторной консервации. Для избежания повреждения подшипников букс модуля энергообеспечения его необходимо передвигать не реже одного раза в месяц. 146 4.2 Порядок снятия изделия с хранения При снятии модуля энергообеспечения с хранения необходимо провести работы по ежесменному техническому обслуживанию (смотри раздел «Техническое обслуживание изделия») и выполнить следующие работы: - удалить ветошью, смоченной в уайт-спирите, консервирующую смазку и протереть поверхности чистой ветошью; - выполнить работы по подготовке силовых агрегатов к первичному пуску согласно Руководствам по их эксплуатации; - произвести зарядку аккумуляторных батарей согласно инструкции по их эксплуатации; - произвести необходимые работы по приведению радиостанции (при ее наличии) в рабочее состояние согласно ее техническому описанию и инструкции по эксплуатации. 4.3 Транспортирование Модуль энергообеспечения может транспортироваться в составе грузового поезда, почтово-багажного поезда, хозяйственного поезда или отдельным локомотивом со скоростью не более 90 км/ч. При любых случаях транспортирования запрещается спускать модуль энергообеспечения с горок и толкать при маневрах. Транспортирование модуля энергообеспечения отдельным локомотивом или в составе поезда должно производиться с соблюдением требований «Инструкции по приведению в транспортное положение и порядку сопровождения специального подвижного состава», ЦП – 908. 5 Гарантии изготовителя Изготовитель гарантирует соответствие модуля энергообеспечения требованиям технических условий при соблюдении потребителем правил эксплуатации, обслуживания, транспортирования и хранения. Гарантийный срок эксплуатации 12 месяцев со дня ввода модуля энергообеспечения в эксплуатацию, но не более 18 месяцев с момента выпуска заводом - изготовителем. Гарантийные обязательства не распространяются на быстроизнашиваемые материалы, экипировочные принадлежности и детали, замена которых производится за счет запасных частей, поставляемых в объемах, обеспечивающих работу в течение гарантийного срока эксплуатации. На комплектующие изделия, имеющие паспорта или формуляры, прилагаемые с модулем энергообеспечения, действует срок гарантии, устанавливаемый заводами - поставщиками этих изделий, но не менее срока гарантии на основное изделие. В случае обнаружения неисправностей модуля энергообеспечения в период гарантийного срока потребитель должен составить акт о необходимости устранения неисправности. Один экземпляр акта направляется руководителю предприятия-изготовителя. 147 Приложение А Схема электрическая принципиальная 148 Приложение Б Перечень элементов 149 ПРИЛОЖЕНИЕ Е (обязательное) инструмент и сигнальные принадлежности Наименование инструмент Бородок слесарный ГОСТ 7214-72 Зубило ГОСТ 7211-86 Ключи С1 Хим. Окс. прм ГОСТ 2838-80: - 5,5 х 7 - 8 х 10 - 10 х 12 - 9 х 11 - 11 х 13 - 12 х 14 - 13 х 14 - 14 х 17 - 17 х 19 - 19 х 22 - 22 х 24 - 27 х 30 - 32 х 36 - 36 х 41 - 41 х 46 - 46 х 50 - 50 х 55 Ключ S50 ГОСТ 2841-80 Ключ разводной S46 ГОСТ 7275-75 Ключ трубный рычажный ГОСТ 18981-73 Кувалда 1212-0004 ГОСТ 11401-75 Молоток ГОСТ 2310-77 Кусачки 8хФх9 ГОСТ 28037-89 Напильник 2820-0021 ГОСТ 1465-80 Напильник 2821-0079 ГОСТ 1465-80 Напильник 2822-0026 ГОСТ 1465-80 Шприц рычажно-плунжерный в сборе Ш 1 39 110 10-А Отвертки для винтов и шурупов с крестообразными шлицами ГОСТ 17199-88: - 0,8х3,5 - 1,0х4,5 - 1,2х6,0 Плоскогубцы 7814-0253х9 ГОСТ 5547-93 Рамка ножовочная ручная ГОСТ 17270-71 Полотно ножовочное Р9 ГОСТ 6645-86 К-во 1 1 1 1 2 1 2 1 2 2 2 2 2 1 1 1 1 1 1 1 1 1 1 2 1 2 2 2 1 2 2 2 1 1 5 150 Маслёнка ёмкостью 1 – 2 л 2 Принадлежности Аптечка с набором медикаментов и перевязочных средств, для оказания первой медицинской помощи, ГОСТ 23267-78 Банка для солидола на 20 л ГОСТ 6128-81 Башмак горочный ТУ 32-01124323-72-94 Бидон 10 л (канистра ГОСТ 5105-82) Бидон 20 л (канистра ГОСТ 5105-82) Ведро РТМ ВНИИ Воронка с сеткой УКэ90.06.00.00 Галоши диэлектрические, сорт 1, размер 14 ГОСТ 13385-78, пар Коврик диэлектрический, ГОСТ 4997-75 Перчатки диэлектрические, размер 2, толщина 0,7 мм, ТУ 38-105.50472, пар Домкрат гидравлический грузоподъёмностью 25 т ТУ 530-39015026 Наушники ГОСТ 12.4.51-89 Очки защитные ГОСТ Р 124.013-87 Респиратор ГОСТ 12.4.041-89 Огнетушитель 10 л ОВП-10 ТУ 4854-069-07504301-98 Огнетушитель 10 л ОПУ-10 ТУ РБ 029750.11005-97 Огнетушитель 3 л ТУ 22-150-128-89 Тормозной башмак ТУ 32-01124323-94 Башмак накаточный универсальный ТУ 32 ЦП-742-89 Сигнальные принадлежности Петарды железнодорожная ТУ-7275-098-24322978-2006 Рожок сигнальный духовойПР-Т 06-12-15 Флажки сигнальные из шерстяной ткани (красный и желтый), комплект Т-3096 ОТ 27-1-77 Футляр для сигнальных флажков 010.3001.10 РТМ Фонарь аккумуляторный переносной ФЭСО ТУ 32ЦИ1-432-82 1 1 4 1 1 2 1 2 2 2 2 7 7 6 1 1 1 2 2 12 2 2 2 2 РУКОВОДСТВО по эксплуатации хоппер – дозаторов моделей ЦНИИ-ДВЗ, ЦНИИ-ДВЗМ, 55 - 76, 55 - 76М, ВПМ - 770Т, ВПМ – 770 разработано проектно – технологическо – конструкторское бюро по 151 пути и путевым машинам – филиал ОАО «РЖД» (ПТКБ ЦП ОАО «РЖД») Главный инженер Начальник отдела ДМ Ведущий технолог отдела ДМ С.Л. Скрипка В.И. Гусев В.М. Зернов СОГЛАСОВАНО Департамент пути и сооружений ОАО «РЖД» И. 0. начальника отдела механизации Воробьев Заместитель начальника отдела механизации Кошкин С.А. Ю. А. 152