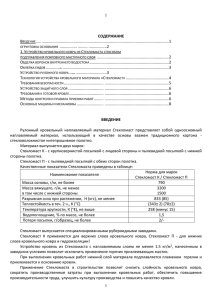

Министерство образования и науки Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Комсомольский – на – Амуре государственный университет» Факультет кадастра и строительства Кафедра «Строительство и архитектура» КОНТРОЛЬНАЯ РАБОТА по дисциплине «Технология возведения зданий и сооружений» Определение состава бригады для устройства мягкой кровли Студент группы 4ПСба2 Подкин С.С. Преподаватель Сысоев О.Е. 2018 Содержание Введение………………………………………………………………...…………3 Очистка основания от мусора и воды…………………………….……..……….4 Устройство стяжки……………………………………………………..…………6 Устройство пароизоляции………………………………………………….…….7 Устройство разуклонки…………………………………………………………..9 Устройство водосточной воронки………………………………………..…….11 Устройство теплоизоляции……………………………………………………..15 Устройство цементно-песчаной стяжки…………………………………...…..18 Устройство рулонного ковра…………………………………………………..20 Устройство примыкания водоизоляционного слоя к парапетам………..……24 Устройство рулонного ковра с водоприемными воронками…………..…….26 График производства работ. Калькуляция трудозатрат………………………28 Список использованных источников……………………………………..….....31 Введение Устройство мягкой кровли из наплавляемых рулонных материалов выполняют в соответствии с требованиями федеральных и ведомственных нормативных документов. - СНиП 12-01-2004. Организация строительства; - СНиП 3.03.01-87. Несущие и ограждающие конструкции; - СНиП 3.04.01-87. Изоляционные и отделочные покрытия; - СНиП 12-03-2001. Безопасность труда в строительстве. Часть 1. Общие требования; - СНиП 12-04-2002. Безопасность труда в строительстве. Часть 2. Строительное производство; - ПОТ Р М-012-2000. Межотраслевые правила по охране труда при работе на высоте; - СанПиН 2.2.3.1384-2003. Минздрав РФ. Гигиенические требования к организации строительного производства и строительных работ. Необходимо найти трудозатраты на устройство мягкой кровли при следующих заданных условиях: - размеры здания – 264 х 18 м, - высота здания – 4,8 м. 1. Очистка основания от мусора и воды Очистка основания кровли от мусора и пыли выполняют механизированным способом с помощью сжатого воздуха. Для этой цели следует применять компрессор СО-62 (СО-7А). Рабочий №1 держит форсунку на высоте 0,6-0,8м от основания и сжатым воздухом сдувает мусор и пыль. Рабочий №2 держит пневмоскребок под углом 60° к очищаемой поверхности и возвратно-поступательными движениями счищает с основания наплывы раствора и налипший мусор. Оставшийся мусор рабочий №3 сметает метлой. Площадь обеспыливаемого участка не должна превышать сменной выработки звена на огрунтовке. Если на поверхности оснований скапливается вода, ее удаляют с помощью машины СО-222. Рисунок 1 - Машина СО-222 для удаления воды с основания кровли 1 - насадка; 2 - бак; 3 - сливной рукав; 4 - электродвигатель; 5 - электрокабель Машина работает по принципу вакуумного отсоса. Для работы двухступенчатого центробежного вентилятора в баке создается разрежение воздуха, в результате чего в насадке для отсоса воды и во всасывающем патрубке создается поток воздуха, который вынуждает воду с поверхности основания поступать в машину. При заполнении емкости вода поступает через всасывающий фильтр в центробежной водяной насос и далее этим же насосом подается за пределы кровли по сливному рукаву. В случае переполнения емкости водой всплывет поплавок и установленный на нем клапан перекрывает всасывающую горловину вентилятора. Подача воды в емкость прекращается. По мере падения уровня воды в баке поплавок опускается в клапан, установленный на нем, открывается, после чего вновь начинается отсос воды с кровли. 2. Устройство стяжки Выравнивание поверхности плит, а также заделку стыков, сколов, выбоин и раковин размером более 5 мм выполняют цементно-песчаным раствором марки 50. Поверхность раствора обрабатывают гладилкой. Уход за слоем цементно-песчаного раствора производят в соответствии с нормативными требованиями. Просушивание влажных участков основания производят тепловым способом с применением нагревательных устройств и машин. Огрунтовку поверхности железобетонных плит выполняют механизированным способом, а при площади менее 500 м2 - вручную. В оборудование при механизированном нанесении грунтовочного состава входят компрессор, нагнетательный бак, удочка или пистолет, комплект шлангов. Последовательность выполнения операций при огрунтовке: соединение компрессора, нагнетательного бака н удочки шлангами; заполнение бака составом; нанесение состава на поверхность. Рабочий перемещает удочку зигзагами и наносит состав сплошным слоем. 3. Устройство пароизоляции Наклеивание полос рулонного материала на стыки между плитами производится мастикой, которая наносится только с одной стороны стыка (рис. 1). Рисунок 2 - Устройство дополнительного слоя пароизоляции на швах 1 - полоса рулонного материала; 2 - лейка; 3 - шов; 4 - мастика; 5 - рабочие места. Окрасочную пароизоляцию выполняют путем нанесения битумной или битумно-полимерной мастики. При механизированном нанесении мастики кровельщик перемещает удочку по зигзагу, нанося сплошной слой толщиной 2 мм. При площадях до 200 м2 мастику наносят с помощью кровельной щетки (рис. 3а). Рис.3а Рис. 3б Рисунок 3 - Схема организации рабочего места при устройстве окрасочной (а) и оклеечной (б) пароизоляции. 1 - слой мастики; 2 - шланг; 3 - установка для нанесения мастики; 4 - удочка; 5 полотнище; 6 - полосы мастики; 7 - место установки водоприемной воронки; 8 - рабочие места изолировщиков. Пароизоляцию из рулонного материала укладывают насухо с нахлёстом полотнищ в 7 см и проклейкой стыков полотнищ на холодной битумной мастике. Раскладку полотнищ производят начиная от пониженных участков и водоприёмных воронок (рис. 3б). 4. Устройство разуклонки Для устройства разуклонки плоских кровель используется керамзит с зерном 3,2 см максимум: более крупная фракция не позволит обеспечить достаточную точность угла наклона и относительно ровную поверхность. Минимальная толщина слоя – 5 см. Порядок работ следующий: Создание разметки на крыше. Для этого можно использовать дере- вянный брус, металлопрофиль или просто шнурку. С брусом и профилем работать удобней, но ближе к окончанию работ их нужно достать, а образовавшиеся ямы заровнять. При использовании шнурки этого делать не нужно. Засыпка керамзита. Чтобы облегчить этот процесс можно заказать манипулятор, который доставит керамзит прямо на кровлю. Иначе вручную материал носить придется очень долго. Выравнивание по маячкам. Выравнивают с помощью правила. Для удобства можно смастерить деревянное правило с ручкой, по принципу граблей, только вместо зубьев – ровный, широкий брус. Керамзит стягивается от парапета в сторону воронки. Если материала оказалось слишком много, его можно растянуть к краям парапета, чтобы обеспечить хороший сток воды. Чтобы зафиксировать керамзит в нужном положении его поливают цементным молочком. Приготавливают из цемента и воды, с расчетом 200 кг цемента на 1 кубический метр керамзита. Консистенция молочка должна быть достаточной для того, чтобы оно пролилось до основания, но в тоже время нельзя допускать затапливания. Фиксация керамзита не обязательна, но желательна, так как в процессе монтажа кровли по нему часто придется ходить, нарушая при этом созданный уровень. Демонтаж разметки. Если использовался брус, или металлопрофиль – засыпают впадины. Далее необходимо полноценно зафиксировать уклон цементно- песчаной стяжкой, толщиной примерно 6 сантиметров. Также как и в предыдущем случае для нее обязательно укладывают арматурную сетку. 5. Устройство водосточной воронки Воронка водосточная для плоской кровли (фитинг) является основным элементом внешней системы водостока. Через нее дождевая или талая вода попадает в трубы, которые могут быть установлены снаружи или внутри дома, а затем в землю, водосборную емкость или канализацию. Для свободного отведения воды водозаборник монтируется в самом низком месте кровли. При этом минимальный уклон в его сторону составляет 2°. Рисунок 4 - Схема устройства кровельной воронки-водостока. Стандартная конструкция водозаборника состоит из следующих элементов: корпус – изготавливается из оцинкованной стали, чугуна или пла- стика (монтируется непосредственно в кровлю); решетка – является фильтрующим элементом, защищающим слив- ную систему от загрязнений; приемная труба – служит для подключения фитинга к водосточной трубе; уплотнительные кольца и прокладки – позволяют добиться макси- мальной герметичности места стыка изделия с кровельным материалом, тем самым предотвращая попадание влаги под крышу; термокабель – считается дополнительным элементом, который по- вышает эффективность слива в холодную пору года, предотвращая замерзание воды возле выходного отверстия. Рисунок 5 -Конструкция воронки. Кровельные воронки классифицируются по следующим параметрам: 1. Материал изготовления. Современные водозаборники производятся из чугуна, оцинковки, пластика или комбинации нескольких материалов. Выбирая воронку по этому признаку, необходимо принимать во внимание, из чего изготовлена сама крыша. Так, для листового настила, оптимальным вариантом является металлический фитинг, для бетонного перекрытия – чугунный, а для мягкой кровли – пластиковый. 2. Форма. Воронки могут иметь плоскую или колпаковидную форму. Первый вид устанавливается в уровень с плоскостью крыши. Такие изделия периодически нужно очищать от листьев, веток и другого мусора, поэтому их можно монтировать только на эксплуатируемые кровли. Колпаковидные изделия оснащаются защитной сеткой, уберегающей водозаборное отверстие от загрязнений. 3. Конструкция. Фитинги для плоских кровель могут изготавливаться в виде цельной конструкции или состоять из двух частей, связанных между собой гибким патрубком. Второй вид применяется на подвижных крышах (невентилируемых или деревянных). Благодаря тому, что составные части воронки могут смещаться относительно друг друга, при любой подвижке основания сохраняется целостность и герметичность изделия. 4. Пропускная способность. Зависит от диаметра выходного отверстия. При выборе пропускной способности необходимо учитывать площадь кровли и годовое количество осадков, наблюдаемое в вашем регионе. 5. Способ крепления к основанию. Водосточная воронка для плоской кровли может крепиться с помощью обжимного фальца или гибкого фартука, выполненного из рубероида или толстой пленки. Фальцевое крепление является универсальным, потому что его можно использовать с любым кровельным материалом. Рисунок 6 - Расположение воронок на плоской кровле. Первым делом следует выбрать места установки фитингов. Данные изделия монтируются в самых низких точках крыши. При этом они должны быть равномерно распределены по всей поверхности перекрытия, что позволит добиться высокой эффективности сливной системы. После выбора места под фитинг в подготовленное в перекрытии отверстие устанавливается нижняя часть изделия. Фиксация воронки к основанию не должна быть жесткой, чтобы исключить возможность ее повреждения при температурных деформациях. Далее производится укладка утеплителя и гидроизоляции. Затем верхняя часть воронки крепится к нижней. Для улучшения герметичности дополнительно монтируется кольцевой уплотнитель. Пленочный фартук фитинга размещают между нижним и верхним слоем рубероида и закрепляют расплавленной битумной мастикой. Для исключения возникновения застойных луж необходимо организовать уклон в сторону сливных отверстий не менее 2°. Это можно сделать с помощью стяжки или укладки теплоизоляционного слоя разной толщины. Нужно учесть, что водосток не рекомендуется размещать возле опорных колонн, так как в этих местах нередко наблюда- ются деформационные сдвиги, которые могут отрицательно сказаться на сроке эксплуатации водосточной системы. Воронки для плоских крыш устанавливаются из расчета 1 шт. на 150 м2 перекрытия, однако их количество должно быть не меньше двух. В данной работе количество воронок будет равно 9 шт. 6. Устройство теплоизоляции При устройстве теплоизоляции из минераловатных плит повышенной жесткости на синтетическом связующем производят вынесение отметок, подготовку плит, подачу и транспортирование плит на покрытие, укладку плит в два слоя с приклеиванием мастикой или закреплением пластмассовыми кнопками-анкерами, вырезают ножом гнезда для фартука водоприемных воронок; устанавливают водоприемные воронки (рис. 7). Рис.7а Рис. 7б Рис.7в Рис.7г Рис.7д Рисунок 7 - Устройство теплого покрытия по железобетонным плитам а - наклеивание полос на стыки плит; б - наклеивание полотнищ в пароизоляцию; в - укладка плит утеплителя; г - разметка и вырезание гнезд для водоприемных воронок; д - установка водоприемных воронок; 1 - плита покрытия; 2 - полоса; 3 - мастика; 4 - полотнище рулонного материала; 5 - раскатчик; 6 - рулон; 7,8 - плиты утеплителя; 9 - отверстие для патруба; 10 - гнездо для воротника; 11 - дюбель; 12 - воронка. Кровельщик с помощью тележки подвозит к рабочему месту и затем вручную раскладывает плиты по площади, начиная от верхней точки. Сначала на участке 10…20 м.кв. укладывают плиты в нижний слой, а затем в верхний. Плиты плотно прижимают одна к другой, раковины и сколы заполняют крошкой. Приклеивают плиты битумной мастикой, которую наносят полосами шириной 150...200 мм с шагом 250... 300 мм. Создание продольных уклонов к водоприемным воронкам в разжелобках осуществляют укладкой дополнительно двух слоев минераловатных плит. Кровельщик при помощи ножа срезает участки плит, создавая плавные уклоны к водоприемным воронкам. Если проектом предусмотрено создание уклонов к водоприемным воронкам, то перед укладкой плит насылают сыпучий материал слоем переменной толщины Устройство теплоизоляционного слоя из минераловатных плит выполняют после выравнивания керамзита. Укладку плит выполняют вплотную друг к другу в направлении снизу вверх. Слой утеплителя укладывают таким образом, чтобы обеспечить надёжный водоотвод и исключить застой воды. 7. Устройство цементной стяжки Устройство цементно-песчаной стяжки выполняют толщиной не менее 30 мм в следующем порядке (рис. 8): устанавливают направляющие из труб с шагом 1,5…2,0 м; укладывают растворную смесь полосами с выравниванием и заглаживанием правилом по направляющим за 2 этапа: вначале нечётные полосы, а после затвердевания в них раствора, чётные. Рисунок 8. Схема устройства цементно-песчаной стяжки 1 - направляющие; 2 - правило; 3 слой утеплителя; 4 - растворонасос; 5 - емкость для раствора; 6 - растворовод; h h - отметки верха стяжки. Растворную смесь подают при помощи растворонасосов по трубам или с помощью тележек на пневмоколесном ходу. В стяжке устраивают деформационные швы с шагом 4 метра. В местах примыкания рулонного ковра к стенам, парапетам, шахтам и стоякам устраивают выкружки радиусом не менее 100 мм. После набора прочности цементно-песчаную стяжку огрунтовывают холодной битумной грунтовкой-праймером. Праймер наносят кистями, валиком а при площади кровли более 200 м.кв. - с помощью краскопульта 8. Устройство рулонной кровли Устройство рулонной кровли на захватке выполняют от пониженных участков к повышенным. Раскатку и наклеивание полотнищ выполняют в направлении противоположном стоку воды. Наклеивание полотнищ с расплавлением мастики ведется в следующей последовательности (рис.9): после подготовки основания и разметки положения первого полотнища раскатывают рулон по разметочной линии, затем сворачивают его с одного конца на 1,5...2 м, зажигают газовую горелку и направляют пламя на мастичный слой рулонного материала. Кровельщик держит стакан горелки на расстоянии 100…200 мм от рулона и оплавляет мастичный слой маятниковыми движениями горелки вдоль рулона. После образования валика стекшего с нижней стороны рулона слоя мастики кровельщик раскатывает рулон, разглаживает и прижимает полотнище к основанию. Работа идет циклично: расплавление мастики на участке полотнища, раскатывание. Скорость наклеивания рулона определяется визуально по мере образования валика расплавленной мастики. Рис.9а Рис.9б Рис.9в Рис.9г Рис.9д Рисунок 9 - Схема наклеивания наплавляемого рулонного материала а - разметка положения первого полотнища; б - наклеивание наплавляемого материала полотнища на длину 1,5-2,0 м; в - то же второго участка полотнища; г - то же второго полотнища; д - то же во втором, третьем слоях. 1 - разметочная линия; 2 - ось разжелобка; 3 газовая горелка; 4 - свернутая часть полотнища; 5 - каток-раскатчик; 6 - полотнище; 7 - штабель рулонов; 8 - смежное полотнище; 9 - баллон со сжатым газом. Далее наклеиваются второе и последующие полотнища по такой же технологии с соблюдением нахлестки смежных полотнищ 70 мм для нижних слоев и 100 мм для верхнего слоя покрытия. При использовании в первом слое перфорированного рулонного материала его наплавляют только по кромкам. Расплавленная мастика второго слоя попадает в отверстия (перфорацию) и тем самым усиливает сцепление первого слоя с основанием. Под первым слоем остаются воздушные полости, которые обеспечивают выравнивание парциального давления паров под рулонным ковром и над ним. Расплавление мастики выполняют с помощью газовых горелок. Раскатывание рулона производят раскатчиком. Схема наклеивания полотнища с раплавлением мастики показана на рис. 10а. Наклеивание полотнищ с разжижением слоя мастики производят при температуре наружного воздуха не ниже +5 градусов С. В качестве разжижителя мастики используют керосин или бензин. Порядок устройства рулонного ковра следующий. Размечают положение первой полосы материала, заряжают рулон в установку, заполняют бак растворителем (рис.10,б). Установку перемещают на 1,5 м, укладывая полотнище по разметочной линии без приклеивания, конец пригружают. Затем открывают кран для подачи растворителя к щеткам и кровельщик начинает медленно перемещать установку вперед. Количество подаваемого растворителя регулируется краном. Не допускается стекание растворителя с полотнища. Уплотнение слоя выполняется катком установки. По окончании приклеивания полотнища прекращается подача растворителя. Неприклеенный начальный участок полотнища (1,5м) отворачивается или скручивается, на тыльную сторону щеткой наносят растворитель, затем он в обратном порядке укладывается на основание, разглаживается и прижимается. Швы и стыки в рулонном ковре проклеивают горячей битумной мастикой. Рис.10а Рис.10б Рисунок 10 - Наклеивание полотнищ с наплавленным слоем путем расплавления (а) и разжижения (б) мастик: 1 - баллон со сжиженным газом; 2 - гибкий шланг; 3 - ручка; 4 - раскатчик рулона; 5 - рулон; 6 - газовая горелка; 7 - колесо; 8 - каток; 9 - волосяная щетка; 10 - тяга; 11 - бак для растворителя. 9. Устройство примыкания водоизоляционного слоя к парапетам Примыкание водоизоляционного слоя к парапетам оформляют следующим образом. Концы полотнищ основного кровельного покрытия заводят на выкружку (рис. 13). После этого подготавливают картины рулонного материала длиной 2…3 м и приступают к оклейке мест примыкания. Картину рулонного материала укладывают на место примыкания и складывают пополам. Сначала приклеивают нижнюю горизонтальную часть картины, а затем расплавляют мастику у отвернутой вертикальной части и прижимают ее к стенке. Так наклеивают картины в первый и последующие слои. При этом необходимо соблюдать требования СНиП по нахлестке в стыках. Рис.13а Рис.13б Рис.13в Рисунок 13 - Последовательность устройства примыкания к парапету а -наклеивание конца полотнищ к выкружке; б - то же картин дополнительных слоев на стенку парапета; в - закрепление металлических картин;1 - газовая горелка; 2 полотнище основного ковра; 3 - картины дополнительных слоев; 4 - деталь верхняя; 5 деталь обшивки; 6 - саморез. Предварительно к парапету закрепляют проантисептированные рейки путем пристреливания дюбелями или прибивки гвоздями к ранее заложенным пробкам, а после наклейки картин устанавливают металлические сливы, закрепляют их саморезами. Перед установкой металлических картин верхний торец рулонного ковра промазывают отверждающейся мастикой. 10. Устройство рулонного ковра с водоприемными воронками Устройство рулонного ковра в местах установки водоприемных воронок выполняют в следующем порядке. Перед наклеиванием слоев основного кровельного покрытия проверяют отметки выполненной стяжки или уложенного жесткого утеплителя. Под воротник водоприемной воронки наклеивают два слоя стеклоткани на горячей мастике. Затем монтажники устанавливают нижний патрубок воронки с воротником. Предварительно наносят горячую мастику под воротник. По периметру воротника шов тщательно заливают горячей мастикой. Стык патрубка со стояком тщательно конопатят. После этого приступают к наклеиванию слоев основного кровельного покрытия. Полотнища наклеивают на воротник, затем вырезают отверстие. Колпак водоприемной воронки вставляют своим патрубком в нижний патрубок. Предварительно на стенки нижнего патрубка наносят отверждающуюся мастику. Колпак соединяют с нижним патрубком винтами. Шов по периметру колпака заливают горячей битумной мастикой. 11. График производства работ. Калькуляция трудозатрат 1) Трудовые затраты: Т=(Vp*Hвр)/8 где Vр – объем выполняемых работ; Нвр – норма времени выполнении работ; 8ч – кол-во часов в рабочей смене. 2) Продолжительность работ: П=Т/(Ксм*Kнн*Nр) где Т – трудовые затраты, чел/дн.; Nр – число рабочих, участвующих в трудовом процессе; Ксм – число рабочих смен в сутках, принимаем Ксм=1; Кнн – коэффициент планируемого перевыполнения плана, принимаем Кнн=1,25. Все работы ведутся в одну смену. Схема деления здания на захватки 1 захватка S=2376 м2 2 захватка S=2376 м2 26 Таблица 1 – Таблица трудоемкости работ № Параграф ЕНиР Наименование работ Ед. изм. Объем работ по захваткам Норма времени Общая потребность трудозатрат, Т I 1 2 II I II ч/ч м/ч ч/д м/с ч/д м/с Наим енование механизмов Число рабочих в звене Число звеньев в бригаде в смену Количество смен в сутки Принятая продолжиетльность дней по захваткам, П I II 3 4 5 6 8 9 10 11 12 13 16 17 18 19 20 21 1 Е25-14-18 Погрузка материалов т 83.1 83.1 13 2.6 132,113 26,975 132,113 26,975 - 4 3 1 8 8 2 Е25-14-18 Выгрузка материалов т 83.1 83.1 10.5 2.1 109.069 21.822 109.109 21.822 - 4 3 1 6 6 3 Е25-24-14 Подъем материалов т 83.1 83.1 8.8 2.2 91.4439 22.861 91.444 22.861 - 4 3 1 5 5 4 Е7-4-1 Уборка мусора 100 м2 23,7 23,7 1 - 3,96 - 3,96 - - 1 3 1 2 2 100 м2 23,7 23,7 4.4 - 17,42 - 17,42 - - 1 3 1 8 8 100 м2 23,7 23,7 6.7 - 26,532 - 26,532 - - 2 3 1 6 6 100 м2 23,7 23,7 11.5 - 45,54 - 45,54 - - 2 3 1 11 11 100 м2 23,7 23,7 4.6 - 18,216 - 18,216 - - 2 3 1 4 4 5 Е7-15-1 6 Е7-13-1 Устройство стяжки (Укладка готовой битумной массы слоем 10-15 мм с разравниванием гладилкой) Устройство пароизоляции ( рулонными материалами) 7 Е7-14-9 Устройство теплоизоляции (Укладка плит из пенополистирола) 8 Е7-14 Укладка сыпучего утеплителя 120 мм (керамзит) 27 Е7-15-6 Устройство стяжки (Укладка цементного раствора слоем до 30 мм по слою керамзита) 100 м2 23,7 23,7 21 - 83,16 - 83,16 - - 2 3 2 10 10 10 Е7-4-4 Огрунтовка поверхности основания битумной мастикой 100 м2 23,7 23,7 4.1 - 16,236 - 16,236 - - 1 3 1 8 8 11 Е7-2-1 Устройство 4х слойного водоизоляционного ковра 100 м2 95,04 95,04 4.8 2 3 2 9 9 11 Е7-4-8 Устройство воронок шт. 8 8 1.3 - 1.3 - 1.3 - - 1 3 1 1 1 12 Е7-4-11 Устройство примыканий 100 м2 23,7 23,7 4.6 - 18,216 - 18,216 - - 2 3 1 4 4 9 76,02 76,02 28 Таблица 2 – График движения рабочих 1 2 3 4 5 6 7 8 Параграф ЕНиР Наименование работ Е25-14-18 Погрузка материалов Е25-14-14 Е25-24-18 Е7-4-1 Е7-15-1 Е7-13-1 Е7-14-9 Е7-14 Подъем материалов Выгрузка материалов Захватки Чис ло рабочих Про дол житель ност ь 1 2 3 4 5 6 7 8 I 4 8 4 4 4 4 4 4 4 4 II 4 8 4 4 4 4 4 4 4 4 I 4 II 9 1 0 1 1 1 2 1 3 1 4 1 5 1 6 1 7 1 8 1 9 2 0 5 4 4 4 4 4 4 4 5 4 4 4 4 4 4 I 4 6 4 4 4 4 4 4 II 4 6 4 4 4 4 4 4 I 1 2 1 1 II 1 2 1 1 I 1 8 1 II 1 8 1 I 2 II 2 1 22 23 24 25 26 27 1 1 1 1 1 1 1 1 1 1 1 1 1 1 6 2 2 2 2 2 2 2 6 2 2 2 2 2 2 I 2 11 2 2 2 2 2 2 2 2 2 2 2 II 2 11 2 2 2 2 2 2 2 2 2 2 2 I 2 4 2 2 2 2 Уборка мусора Устройство стяжки Устройство пароизоляции Утройство теплоизоляции Укладка сыпучего утеплите- 29 28 29 30 31 32 ля 9 10 11 11 12 Е7-15-6 Е7-4-4 Е7-2-1 Е7-4-8 Е7-4-11 Устройство стяжки Огрунтовка поверхности Устройство 4х сл. водоизол. Ковра Устройство воронок Устройство примыканий II 2 4 2 I 4 10 4 4 4 4 4 4 4 4 4 4 II 6 10 4 4 4 4 4 4 4 4 4 4 I 1 8 1 1 1 1 1 1 1 1 II 1 8 1 1 1 1 1 1 1 1 I 2 9 2 2 2 2 2 2 2 2 II 2 9 2 2 2 2 2 2 2 2 I 1 1 1 II 1 1 1 I 2 4 2 2 2 II 2 4 2 2 2 8 8 8 8 8 8 8 8 1 6 1 2 3 4 5 6 7 8 9 1 6 1 0 1 8 1 1 1 8 1 2 1 8 1 3 30 1 8 1 4 6 6 1 5 1 6 1 4 1 7 2 1 4 1 8 2 1 4 1 9 2 1 4 2 0 1 2 2 1 12 14 14 18 18 18 16 18 20 8 8 22 23 24 25 26 27 28 29 30 31 32 График движения рабочих сил 30 Число рабочих 25 20 15 16 16 18 18 18 18 18 18 18 10 5 8 8 8 8 8 8 8 14 14 14 14 8 6 12 12 14 14 6 16 18 20 8 8 8 0 1 2 3 4 5 6 7 8 9 10 11 12 Продолжительность 13 14 15 16 17 18работ, 19 20дни. 21 22 23 24 25 26 27 28 29 30 31 32 33 График работ показывает, что максимальное число рабочих в одну смену составит 20 рабочих на двух захватках кровли. Рассчитаем состав бригады для одной захватки. В эту смену будут производиться работы по шести видам работ. Для каждого вида работ приведем состав звена. 31 Принимаем следующий состав звена: № Параграф ЕНиР Наименование работ 6р. 4р. 3р. 1 2 Е25-14-18 Е25-14-18 Погрузка материалов Подъем материалов 1 1 1 1 1 1 3 Е25-24-14 Выгрузка материалов 1 1 1 9 10 Е7-15-6 Е7-4-4 Устройство стяжки Огрунтовка поверхности - 1 1 1 1 11 Е7-2-1 Устройство 4х сл. водоизол. Ковра - 1 1 3 6 6 Итого человек в бригаде: 15 По данным расчета получаем состав бригады 15 человек. Из них 3 человека - 6го разряда и по 6 человек 4го и 3го разряда соответственно. 32 Список использованных источников 1.Справочник мастера-строителя / В. Н. Чеснок, И. И. Геращенко.Киев: Будивельник, 1983.- 222 с. 2. Организация, планирование и управление в строительстве / В. В. Костюченко, Д. О. Кудинов.- Ростов н/Д: Феникс, 2006.- 352 с. 3. Справочник современного строителя / Под общ. ред. Л. Р. Маиляна. – 3-е изд..- Ростов н/Д: Феникс,2006.- 540 с. 4. Справочник современного проектировщика / Под общ. ред. Л. Р. Маиляна.- 3-е изд..- Ростов н/Д: Феникс,2006.- 540 с. 5. Справочник инженера-строителя. Общестроительные и отделочные работы: расход материалов / Л. А. Зинева. – 8-е изд..- Ростов н/Д: Феникс,2006.- 537 с. 33