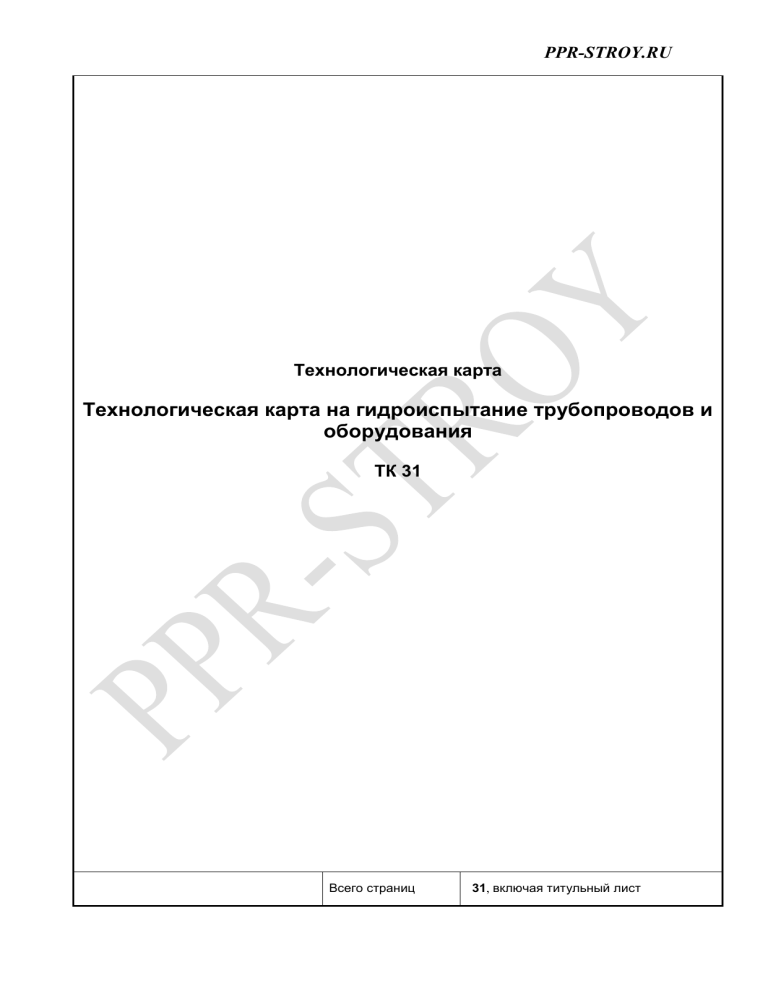

PPR-STROY.RU Технологическая карта Технологическая карта на гидроиспытание трубопроводов и оборудования ТК 31 Всего страниц 31, включая титульный лист PPR-STROY.RU Оглавление 1. ОБЩИЕ ТРЕБОВАНИЯ ................................................................................................................................................ 3 2. ПОРЯДОК ПРОИЗВОДСТВА РАБОТ ................................................................................................................................ 3 3 ПОТРЕБНОСТЬ В МАШИНАХ И МЕХАНИЗМАХ, ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКЕ .............................................................................10 4 СОСТАВ БРИГАДЫ ПО ПРОФЕССИЯМ.............................................................................................................................11 5 СХЕМА ОПЕРАЦИОННОГО КОНТРОЛЯ КАЧЕСТВА...............................................................................................................11 6 СХЕМЫ ПРОИЗВОДСТВА РАБОТ ..................................................................................................................................12 1. Общие требования Технологическая карта разработана на испытание технологических трубопроводов и оборудования. Предназначается для персонала строительной организации, занятого на производстве работ. В технологической карте даны рекомендации по организации и технологии выполнения гидравлических испытаний трубопроводов. Приведены указания по контролю качества работ, приведена потребность в механизмах с целью ускорения производства работ, снижению затрат труда, совершенствования организации и повышения качества работ. 2. Порядок производства работ Проведение работ по очистке полости и гидравлическим испытаниям должно осуществляться под руководством специальной комиссии, созданной на основе совместного Приказа, подписанного уполномоченными руководителями проекта со стороны Заказчика и подрядчика. Гидравлические испытания технологических трубопроводов и оборудования Индивидуальные испытания смонтированного оборудования и трубопроводов следует произвести согласно указаний рабочей документации и разделом 5 СНиП 3.05.05-84 «Технологическое оборудование и технологические трубопроводы» в рамках договорных отношений. К началу индивидуальных испытаний технологического оборудования и трубопроводов должен быть закончен монтаж систем смазки, охлаждения, противопожарной защиты, электрооборудования, защитного заземления, автоматизации, необходимых для проведения индивидуальных испытаний, и выполнены пусконаладочные работы, обеспечивающие надежное действие указанных систем, непосредственно связанных с проведением индивидуальных испытаний данного технологического оборудования. Сосуды и аппараты, сборку которых производили на строительстве, следует подвергать испытаниям на прочность и герметичность (на основании рабочей документации в случае предусмотренных договором). Сосуды и аппараты, поступающие на строительную площадку полностью собранными и испытанными на предприятии-изготовителе, индивидуальным испытаниям на прочность и герметичность дополнительно не подвергаются. Вид испытаний (прочность, герметичность), способ испытаний (гидравлическое, пневматическое и др.), величина испытательного давления, продолжительность и оценка результатов испытаний должны быть указаны в сопроводительной или рабочей документации. Машины, механизмы и агрегаты следует подвергать испытаниям на холостом ходу с проверкой соблюдения требований, предусмотренных техническими условиями предприятия-изготовителя. Машины, механизмы и агрегаты, сборка которых производилась в процессе монтажа, а также поступившие на монтаж в собранном и опломбированном виде, разборке перед проведением испытаний не подлежат. Трубопроводы необходимо испытывать на прочность и герметичность (на основании рабочей документации в случае предусмотренных договором). Вид (прочность, герметичность), способ (гидравлический, пневматический), продолжительность и оценку результатов испытаний следует принимать в соответствии с рабочей документацией. Величину испытательного давления (гидравлического и пневматического) на прочность при отсутствии дополнительных указаний в рабочей документации следует принимать в соответствии с табл. 2.1. Таблица 2.1. СНиП 3.05.05-84 Материал Давление, МПа (кгс/см2) трубопровода Рабочее, Р Испытательное 1 2 3 Сталь: сталь, футерованная До 0,5 (5) вкл. 1,5 Р, но не менее 0,2 (2) пластмассой, эмалью и другими Св. 0,5 (5) 1,25 Р, „ „ „ материалами 0,8 (8) Пластмассы, стекло и другие В области применения 1,25 Р, „ „ „ материалы настоящих правил 0,2 (2) Цветные металлы и сплавы То же 1,25 Р, „ „ „ 0,1(1) Испытательное давление для стальных трубопроводов с температурой стенки более 400С следует принимать 1,5 Р, но не менее 0,2 МПа (2 кгс/см2). Величина испытательного давления на герметичность должна соответствовать рабочему давлению. Разделение (в случае необходимости) трубопроводов при испытаниях на участки, совмещение испытаний на прочность и герметичность и способ выявления дефектов (обмазка мыльным раствором, применение течеискателей и др.) принимает организация, осуществляющая испытания, если отсутствуют соответствующие указания в рабочей документации. При гидравлических испытаниях допускается обстукивание стальных трубопроводов молотком массой не более 1,5 кг, трубопроводов из цветных металлов - не более 0,8 кг. При пневматическом испытании обстукивание не допускается. Испытание пластмассовых трубопроводов на прочность и герметичность следует производить не ранее чем через 24 ч после сварки или склеивания соединений. Испытание оборудования и трубопроводов, подконтрольных органам государственного надзора, должно производиться в соответствии с требованиями правил, утверждаемых этими органами. В случае выявления в процессе испытания оборудования и трубопроводов дефектов, допущенных при производстве монтажных работ, испытание должно быть повторено после устранения дефектов. Не допускается устранение дефектов в сосудах, аппаратах и трубопроводах под давлением, а в механизмах и машинах - при их работе. В процессе проведения гидравлических испытаний оборудования и трубопроводов при отрицательных температурах следует принимать меры для предотвращения замерзания жидкости (подогрев жидкости, введение понижающих температуру замерзания добавок). После окончания гидравлических испытаний жидкость должна быть удалена из трубопроводов, сосудов и аппаратов, а запорные устройства - оставлены в открытом положении. При пневматическом испытании давление в сосуде, аппарате, трубопроводе следует поднимать постепенно с осмотром на следующих ступенях: при достижении 60 % испытательного давления - для сосудов, аппаратов и трубопроводов, эксплуатируемых при рабочем давлении до 0,2 МПа (2 кгс/см2), и при достижении 30 и 60 % испытательного давления - для сосудов, аппаратов и трубопроводов, эксплуатируемых при рабочем давлении 0,2 МПа (2 кгс/см2) и свыше. На время осмотра подъем давления прекращается. Окончательный осмотр производят при рабочем давлении и, как правило, совмещают с испытанием на герметичность. До начала пневматических испытаний должна быть разработана инструкция по безопасному ведению испытательных работ в конкретных условиях, с которой должны быть ознакомлены все участники испытания. Пневматические испытания на прочность не допускаются: а) для сосудов, аппаратов, трубопроводов из хрупких материалов (стекла, чугуна, фаолита и др.); б) для сосудов, аппаратов и трубопроводов, расположенных в действующих цехах; в) для трубопроводов, расположенных на эстакадах в каналах и лотках рядом с действующими трубопроводами; г) при избыточном давлении [более 0,4 МПа (4 кгс/см2)], если на сосудах, аппаратах или трубопроводах установлена арматура из серого чугуна. Испытательное гидравлическое или пневматическое давление на прочность должно быть выдержано в течение 5 мин, после чего его снижают до рабочего. При отсутствии указаний в рабочей документации время проведения испытания на герметичность должно определяться продолжительностью осмотра сосудов, аппаратов, трубопроводов, причем испытания признаются удовлетворительными, если не обнаружено пропусков в разъемных и неразъемных соединениях и падения давления по манометру с учетом изменения температуры в период испытания. Завершающей стадией индивидуального испытания оборудования и трубопроводов должно являться подписание акта их приемки после индивидуального испытания для комплексного опробования. СНИП 3.05.05-84. ПРИЛОЖЕНИЕ 2. ОБЯЗАТЕЛЬНОЕ. № п. п. Документация 1 2 Акт передачи рабочей документации 1 для производства работ Акт передачи оборудования, изделий 2 и материалов в монтаж Акт готовности зданий, сооружений, 3 фундаментов к производству Содержание документа Примечание 3 Комплектность документов в соответствии с СН 202-81* и стандартами системы проектной документации для строительства; пригодность к проведению монтажных работ, в том числе испытаний, к осуществлению комплектноблочного и узлового методов производства работ; наличие разрешения на производство работ; дата приемки документации; подписи представителей заказчика, генподрядчика и монтажной организации 4 По форме - По форме акта промежуточной приемки ответственных конструкций в соответствии со СНиП по организации строительного производства - - монтажных работ Акт испытания сосудов 4 и аппаратов - Акт испытания 5 трубопроводов - Акт испытания машин 6 и механизмов Наименование и номер позиции по рабочим чертежам; продолжительность испытания в соответствии с инструкцией предприятияизготовителя; заключение об испытании; подписи представителей заказчика и монтажной организации Акт освидетельствован ия скрытых работ 7 (при монтаже оборудования и трубопроводов) По форме акта освидетельствования скрытых работ в соответствии со СНиП по организации строительного производства Акт проверки установки 8 оборудования на фундамент Наименование и номер позиции по рабочим чертежам; результаты проверки и соответствие инструкции предприятияизготовителя; заключение о проверке и разрешение на подливку; подписи представителей заказчика монтажной организации Акт приемки оборудования после 9 По СНиП III-3-81 индивидуальных испытаний 0 1 2 Журнал 1 сварочных работ Содержание устанавливается ВСН Список 1 сварщиков и термистов Наименование объекта и монтажного управления; фамилия, имя и отчество сварщиков и термистов; клеймо, разряд, номер и срок действия удостоверения; подписи руководителя работ по сварке и начальника участка Журнал учета и 1 проверки качества контрольных Содержание устанавливается ВСН Составляют на каждый сосуд и аппарат, который подлежит испытанию Составляют на каждую линию трубопровода Составляют на каждую машину или механизм, которые подлежат испытанию - К акту прилагают формуляр с указанием замеров, произведенных при монтаже Составляют только для трубопроводов I и II категории и трубопроводов Рy св. 10 МПа (100 кгс/см2) - Составляют только для трубопроводов I стыков и II категории и трубопроводов Рy св.10МПа (100 кгс/см2) Журнал 1 Содержание устанавливается ВСН или термической 3 отраслевыми стандартами обработки Состав бригады по испытаниям, аварийная служба и посты наблюдения. В состав работ бригады по испытанию входит монтаж временных узлов пуска и приема очистных устройств, временных трубопроводов обвязки насосных и компрессорных агрегатов, оперативная переобвязка узлов и трубопроводов, если это необходимо по ходу испытания, круглосуточное эксплуатационное обслуживание насосных и компрессорных агрегатов. На период выполнения операций очистки и калибровки, закачки воды, подъема давления в трубопроводе и выдержки под испытательным давлением при испытании на прочность и проверке на герметичность весь личный состав, машины и механизмы аварийно-ремонтной бригады должны быть сосредоточены в месте, определенном Председателем комиссии. Использование их на каких-либо других работах кроме дежурства в режиме ожидания – не допускается. Организация испытания Технологические трубопроводы до ввода в эксплуатацию должны подвергаться очистке полости, испытанию на прочность и герметичность. До начала работ по очистке и испытаниям трубопроводов подрядчик разрабатывает специальную инструкцию (схемы разрабатывает Заказчик) о порядке проведения испытаниях трубопровода и его опорожнения от воды, согласовывает с техническими службами заказчика и с технадзором. До проведения гидравлического испытания внутренняя полость трубопровода должна быть продута воздухом для очистки трубопровода от окалины, грата, а так же от случайно попавших при строительстве трубопроводов грунта и различных предметов. Компрессор должен устанавливаться в начальной точке трубопровода, противоположный конец трубопровода должен быть открыт. Производительность продувки определяется таким образом, чтобы скорость движения воздуха в трубопроводе была не менее 1,5км/ч. Начальные участки трубопроводов в месте подачи воздуха должны быть отглушены установкой заглушек с врезкой присоединительного патрубка для компрессора. При продувке фильтрующие элементы фильтров и предохранительные клапаны должны демонтироваться, на месте предохранительных клапанов устанавливаются монтажные катушки. Очистка внутренней полости технологического трубопровода считается законченной, если воздух из продуваемого участка трубопровода выходит без примесей грунта (глины, песка, окалины). Перед проведением испытаний должен быть выполнен комплекс подготовительных работ: - врезка присоединительных патрубков для опрессовочных агрегатов и сливных патрубков; - монтаж штуцеров для установки манометров; - установка сферических днищ (заглушек) на торцах труб для отключения испытываемых участков трубопроводов. Сварные швы приварки заглушек должны быть проконтролированы рентгенографическим методом. При наличии на границе участков фланцевых соединений между фланцами устанавливаются плоские (поворотные) заглушки (толщина заглушек устанавливается расчетом; - определение и расстановка знаков границ охранной зоны трубопровода. Для выпуска воздуха при заполнении трубопроводов жидкостью используются технологические воздушники. Гидравлическое испытание технологических трубопроводов проводится после полной готовности всего испытуемого участка (после полной засыпки и креплении на опорах, очистки полости, удалении персонала и вывоза техники из опасной зоны, обеспечения постоянной или временной связи). Гидравлическое испытание технологических трубопроводов и оборудования в составе технологических узлов проводятся отдельными участками в два этапа: - на прочность в течение 24 часов; - на плотность в течение не менее 12 часов. Закачку воды в трубопровод для промывки и испытания осуществляют через фильтры, исключающие попадание в полость трубопровода песка, ила, торфа и посторонних предметов. Вода, предназначенная для гидроиспытания, должна соответствовать не менее 6-му классу чистоты по ГОСТ 17216-2001. Содержание взвешенных веществ должно быть не более 200мг/л при размере механических примесей не более 1мм. Гидравлические испытания технологических трубопроводов должны проводиться с соблюдением следующих требований: - при гидроиспытании вся запорная арматура на испытательном участке должна находиться в открытом состоянии. Шиберные и клиновые задвижки должны быть открыты на 50 %. Все закладные конструкции и штуцера КИП должны быть заглушены; - места установок заглушек на время проведения испытания должны быть отмечены предупредительными знаками, и пребывание около них людей не допускается; - испытание импульсных линий для отборов давления производить отдельно от технологических трубопроводов в соответствии со СНиП 3.05.07-87. Порядок проведения гидроиспытания технологических трубопроводов: 1) Заполнить испытываемые трубопроводы жидкостью и поднять давление в системе до испытательного. Давление при испытании контролируется двумя манометрами, прошедшими проверку и опломбированными. Манометры должны быть класса точности не ниже 1,0, с диаметром не менее 160 мм, с пределом шкалы на давление 4/3 от испытательного. Один манометр устанавливается у опрессовочного агрегата после запорной арматуры, другой - в точке трубопровода, наиболее удаленной от опрессовочного агрегата. 2) После достижения испытательного давления трубопровод отключить от опрессовочного агрегата. Испытательное давление в трубопроводе выдерживают 24 часа, после чего давление снижают до давления, равного рабочему, и выдерживается в течении времени, необходимого для тщательного осмотра трубопроводов с целью выявления утечек, но не менее 12 часов. В процессе подъема давления, выдержки трубопроводов под испытательным давлением и снижения давления наблюдателями ведется постоянное наблюдение вне охранной зоны за показаниями приборов контроля давления воды. Величины давления фиксируется на диаграммах в непрерывном режиме и рабочих журналах наблюдения. Результаты испытания на прочность и плотность признаются удовлетворительными, если во время испытания не произошло разрывов, видимых деформаций, падения давления по манометру, а в основном металле, сварных швах разъемных соединениях и во всех врезках не обнаружено течи и запотевания. В случае выявления дефектов и после их устранения гидравлические испытания проводятся повторно в полном объеме. Подкачки в трубопровод при проведении испытаний технологических трубопроводов запрещены. 3) После проведения гидроиспытаний трубопроводы опорожнить от жидкости компрессором, подключаемым к патрубку для выпуска воздуха. Вода вытесняется через сливной патрубок в специальную емкость или перепускается в следующий испытываемый участок. Днища и патрубки для опрессовочных агрегатов демонтируются и на их место ввариваются гарантированными сварными швами катушки из трубы, прошедшей предварительные гидравлические испытания. Гидравлическое испытание водой при температуре воздуха до плюс 5°С проводится без дополнительных мероприятий по предохранению от замораживания. Гидравлическое испытание при отрицательных температурах воздуха или грунта проводить водой или незамерзающей жидкостью по специальному проекту проведения работ (ППР) с дополнительными мероприятиями для предотвращения замерзания жидкости (подогрев жидкости, введение понижающих температуру замерзания добавок). При проведении гидроиспытаний при отрицательных температурах необходимо обеспечить: - завершение испытаний в строго определенное расчетом время, в течение которого исключается замерзание воды в трубопроводе; - обязательный контроль температуры жидкости в трубопроводе и оценку изменения давления при проверке на герметичность с учетом температуры; - укрытие и утепление трубопровода, его открытых частей, арматуры, узлов подключения наполнительных и опрессовочных агрегатов и приборов, используемых при испытании; - возможность немедленного удаления жидкости из трубопровода при угрозе замерзания воды. В период подготовки испытаний вода в трубопроводе должны находиться в статическом состоянии как можно меньше времени. Гидравлическое испытание водой при отрицательной температуре наружного воздуха и грунта проводить по специальному проекту производства работ (ППР), который утверждает заказчик. В специальном ППР приводятся: - теплотехнический расчет параметров испытаний; - организация обязательного контроля температуры воды в трубопроводе во время испытаний; - меры по поддержанию положительной температуры воды в трубопроводе (прокачка воды (или) ее подогрев); - мероприятия по предохранению надземных частей трубопровода, арматуры и приборов от замораживания, утеплению и укрытию узлов подключения наполнительных и опрессовочных агрегатов. Сливных патрубков и обвязочных трубопроводов с арматурой; - мероприятия по защите от замерзания измерительных приборов, самописцев и узлов присоединений их к трубопроводу; - мероприятия по дополнительной обваловке уложенного и засыпанного грунтом и (или) снегом трубопровода; - мероприятия по экстренному опорожнению трубопровода при угрозе замерзания воды. Гидравлическое испытание незамерзающими жидкостями при отрицательной температуре воздуха допускается по специальному ППР на испытание, который утверждает заказчик. Для гидравлического испытания трубопроводов при отрицательных температурах могут быть использованы жидкости на основе хлористого кальция (с добавками ингибиторов коррозии), метанола, гликолей (этиленгликоля и диэтиленгликоля), дизельного топлива. Температурный диапазон применения жидкости для испытания трубопроводов определяется температурой ее замерзания, которая зависит от концентрации раствора. Использование для испытания жидкостей с пониженной температурой замерзания разрешается только по специальной технологии с учетом ее приготовления и утилизации. Водный раствор, используемый для испытания трубопровода, готовится путем смешивания безводного хлористого кальция (метанола, этиленгликоля или диэтиленгликоля) с технической водой, свободной от твердых взвесей или примесей. Испытание трубопроводов жидкостью с пониженной температурой замерзания проводится таким образом, чтобы температура внутри трубопровода не снизилась до температуры замерзания испытательной жидкости. Подземные емкости для сбора утечек и дренажа после монтажа, до засыпки грунтом должны подвергаться гидравлическим испытаниям путем налива водой. Налив водой производится до максимального уровня в соответствии с паспортными характеристиками емкости. 3 потребность в машинах и механизмах, технологической оснастке Оснащение бригады по испытанию Наименование механизмов Сварочная установка Наполнительный агрегат Наполнительно- опрессовочный агрегат Опрессовочный агрегат Водоотливной агрегат Оборудование для резки труб Компрессор Тип, марка АС-4 (АСГ-4, АСТ-И4-В) АН-501М АНО-203 АО-181 АВ-701 Спутник 2 Atlas Copco или аналогичный Таблица 3.1 Количество, шт. 1 8 1 2 1 2 1 Примечание: При необходимости контроль сварных стыков выполнит полевая лаборатория; Указанные машины и механизмы могут быть заменены на технику с аналогичными характеристиками. Техника специализированных бригад будет выполнять работы как совмещённо во времени, так и последовательно, поэтому одна и та же техника может использоваться разными бригадами. Количество требуемой техники может варьироваться в соответствии с ее потребностью для выполнения комплекса работ. 4 состав бригады по профессиям Состав бригады по испытанию (на 1 смену) Профессия Разряд Бригадир Машинист наполнительно-опрессовочного агрегата Машинист компрессора Электросварщик Машинист экскаватора Электросварщик -газорезчик Монтажник наружных трубопроводов - стропальщик Контролер КИП (12976) Подсобный рабочий (16771) Дежурный оперативный Водители 3 3 5 5 5 5 4 2 3 Таблица 4.1 Количество 1 1 1 1 1 2 2 2 2 2 1 5 Схема операционного контроля качества Система контроля качества № п Виды работ Визуальный контроль /п Все виды 1 подготовительных работ Открытие и закрытие 2 задвижек Состояние подающих 3 трубопроводов Контроль прохождения воды 4 через систему во время слива Режим наполнения и слива 5 (скорость) Течи, свищи, отпотины, трещины 7 и другие дефекты в стенке резервуара Время выдержки под 9 нагрузкой Инструмента льный контроль Ответственный исполнитель 100% Сменный ИТР 100% Сменный ИТР на постах 100% Сменный ИТР на постах 100% Сменный ИТР на постах, члены комиссии и дежурный персонал 100% 100% 100% Сменный ИТР на постах Сменный ИТР Комиссия 6 Схемы производства работ ПРИНЦИПИАЛЬНАЯ СХЕМА ИСПЫТАНИЙ ВОДОЙ ТРУБОПРОВОДА А - ЗАПОЛНЕНИЕ, ПОДЪЕМ ДАВЛЕНИЯ, ИСПЫТАНИЕ; Б - ОЧИСТКА ПОЛОСТИ И УДАЛЕНИЕ ВОДЫ С ПРОПУСКОМ РАЗДЕЛИТЕЛЯ ПОД ДАВЛЕНИЕМ ГАЗА; 1 ТРУБОПРОВОД; 2 - РАЗДЕЛИТЕЛЬ; 3, 4, 5 - КРАНЫ ПОДАЧИ ГАЗА; 6, 7, 8, 9 ЗАДВИЖКИ; 10 - ЗАГЛУШКА; 11 - НАПОЛНИТЕЛЬНЫЙ АГРЕГАТ; 12 ОПРЕССОВОЧНЫЙ АГРЕГАТ.