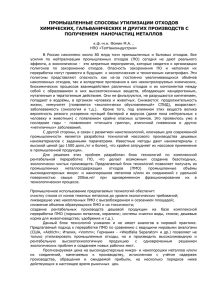

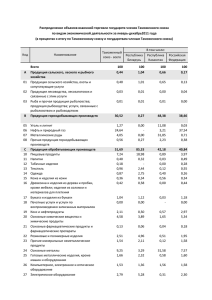

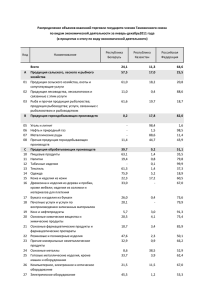

1 Использование шламов гальванических производств в силикатных технологиях Силикатные отрасли являются традиционно материалои энергоемкими, что существенно отражается на себестоимости конечной продукции, в которой более трети составляют затраты на сырьевые материалы. Поэтому снижение затрат на добычу, подготовку и транспортировку сырьевых материалов является актуальной экономической проблемой с точки зрения повышения эффективности стекольного производства. В последние годы стиликатные заводы Украины испытывают трудности с обеспечением природным сырьем, в том числе и сырьем высокого качества, что отрицательно сказывается на экономических показателях их работы. Слабая техническая оснащенность действующих месторождений по добыче и переработке природного сырья, отсутствие средств на освоение новых месторождений, удорожание транспортных перевозок, слабое внедрение новой современной техники технологии, истощение запасов природного кондиционного сырья и разрыв прежних экономических отношений с поставщиками сырья потребовал от стекольной промышленности ускоренного перехода на качественно новые виды сырья. При этом в условиях перехода к рыночной экономике главным является вопрос стоимости сырья, непосредственно влияющей на стоимость готовой продукции. И одним из главных направлений расширения сырьевой базы и снижения стоимости сырья является применение в стекольной промышленности отходов других производств: химических, металлургических, горнодобывающих, строительных. Работы в этом направлении тем более важны, поскольку часто производства, на которых имеются перспективные для использования отходы, расположены в непосредственной близости от стекольных заводов Изучение возможности и целесообразности использования отходов необходимо начинать со сбора сведений о местах их образования по следующим показателям: полный объем образующихся отходов у поставщика в настоящее время и на перспективу; наличие в отходах красящих примесей ( Fe2O3, CoO, MnO, TiO2 , CuO, Cr2O3 ), токсичных и летучих примесей ( As , фторидов, хлоридов и т.д.); стабильность химического состава по основному веществу; гранулометрический состав; внешний вид отходов ( порошок, гранулы, куски, глыбы, жидкость, и т.д. ) Наибольшие объёмы отходов образуются при добыче, обогащении и переработке полезных ископаемых. Это и вскрышные, вмещающие, 2 отвальные, шахтные породы; и песчано-глинистые шламы, отходы обогащения руд цветных, черных, редких и благородных металлов, всех видов нерудного сырья; и продукты дробления, переработки природного минерального сырья на строительные материалы, химические удобрения и т.д.; и энергетические, металлургические, литейные шлаки; и сточные воды гальванических и других производств. В Украине ежегодно образуется 1.5-1.6 млрд т твердых промышленных отходов, а объёмы жидких, суспензионных, пылевидных и газообразных отходов не поддаются статическому учету. В отвалах горнообогатительных, металлургических, угольных, химических предприятий и карьеров накоплено более 20 млрд. т промышленных отходов, занимающих около 55 тыс. га земель В развитых странах мира промышленные отходы давно стали вторичными минеральным сырьем, которое эффективно используется для извлечения ценных минералов, металлов, производства строительных материалов и удобрений. В Украине практически используется часть промышленных отходов ( 0.3-0.4 млрд т / год ). Это составляет всего 12% годового текущего выхода, в то время как в странах Европейского Экономического Сообщества – 60-65%. Сточные воды и газообразные выбросы не используются вовсе. Когда, например, в Канаде 20%-е сокращение выбросов в атмосферу углекислого газа может быть обеспечено на 75% за счет энергосбережения и на 25% за счет изменения структуры энергетического баланса. Наименьшее влияние на окружающую среду оказывает промышленное производство в Германии ( в 2.3 раза меньше, чем в США, в 3.5 раза меньше, чем в Канаде, и в 4.1 раза меньше, чем в странах СНГ вместе взятых) и Франции. По оценкам Министерства промышленности вторичные ресурсные источники ( шлаки, шламы ), как потенциал комплексной переработки сырья смогут удовлетворить от 25 до 80 % потребности Украины в легирующих, цветных и редких металлах. Эти металлы принадлежат к категории продукции, которая характеризуется как критический импорт, так как самостоятельные ресурсные источники или отсутствуют, или незначительны по объему. Отходы гальванических производств, в основном шламы, являются вторыми после золошлаковых отходов по распространенности и перспективности использования в силикатной промышленности. Оптимальным решением является полная регенерация шламов по наиболее ценным его компонентам: никелю, меди, цинку, железу, хрому и др. На сегодняшний день предложены и используются как отечественные, так и зарубежные безотходные и малоотходные методы регенерации меди, никеля, железа, цинка из отработанных растворов и шламов гальванических производств. Однако эти методы экономически оправданы только при достаточно высокой концентрации регенерируемых веществ в шламе. Кроме того, возможности существующих линий по регенерации отходов не 3 отвечают объемам, требующим утилизации. В соответствии с этим целесообразным является их использование в качестве заменителей традиционного сырья при производстве других материалов. Одним из препятствий для их использования является внешнее состояние этих отходов. Как правило, эти отходы представляют собой дисперсную массу темного цвета с высокой влажностью (до 80 %) – продукт известкового осаждения сточных вод гальванических цехов и участков различных предприятий, содержащую сложную смесь соединений тяжелых металлов – никеля, меди, железа, цинка, хрома, а также соединения кальция, алюминия и др. Отходы гальванического и травильного производств до недавнего времени не находили широкого применения в качестве вторичного сырья вследствие их малоизученности и недостаточности технологических проработок. Кроме того, отходы содержат оксиды тяжелых металлов и представляют экологическую опасность, поэтому необходима их медикогигиеническая оценка и поиск путей их инертизации. Технологические проработки по применению гальванических шламов ограничивались производством кирпича, черепицы, жаростойких бетонов и др. Но гальванические отходы можно применять не только в керамической, но и в стекольной промышленности. На предприятиях были исследованы шламы, образующиеся на очистных сооружениях механических заводов в процессе обезвреживания промывных вод, включающих в себя отработанные растворы от химических и электрохимических процессов. Сточные воды обезвреживались по нескольким потокам: циано- , хром- , фторосодержащие сточные воды; отработанные кислотно-щелочные растворы, содержащие соли тяжелых металлов и промывных вод от них с различными механическими загрязнениями. Исследованные отходы представляют собой влажную тонкодисперсную массу грязно-коричневого цвета. Их выход только по одному заводу, например, составляет 2,5 т/сут. Относительная влажность отходов 72-78 %, поэтому необходима их принудительная сушка. Потери при прокаливании отходов при температуре 1000 оС составляют у различных проб от 19 до 28 %. Состав отходов 1-1 приведен в табл. 1.2. Результаты полного химического анализа подтверждают данные спектрального: основными компонентами являются оксиды железа ( главным образом трехвалентного ), кальция, кремния и меди, а также в небольших количествах оксиды хрома, цинка и др. Установлено, что гальванические шламы по ГОСТ 12.007-76 относятся к IV классу и не представляют опасности как источники радиоактивного заражения. Уже разработано много методов использования таких отходов. В публикациях. Имеется технология утилизации отходов гальванических производств с целью получения тонкодисперсных неорганических 4 пигментов, которые могут быть использованы в строительной, керамической, стекольной и лакокрасочной промышленности. Для получения тонкодисперсных порошков пигментов применен золь-гель способ. В качестве исходных водных растворов используют травильные растворы, отработанные электролиты, растворы после вскрытия гальваношламов или их суспензии. Разработанная технология позволяет исключить такую вредную и энергоемкую операцию как помол, и получить размер частиц < 1 мкм, что увеличивает кроющую способность. Германские ученые предлагают способ изготовления стекла с использованием промышленных отходов (гальванических шламов) с переменным химическим составом . Способ включает следующие операции: определение с помощью рентгеновского флуоресцентного анализа оксидного состава отходов; расчет на основании полученных данных состава шихты, обеспечивающего заданную зависимость вязкости ( 103 - 109 Па с при температуре 1200-600 оС) расплава стекла от температуры; составление шихты и ее плавку. Способ особенно пригоден для изготовления стекол в системе Al2O3—SiO2—CaO—MgO—Na2O—Fe2O3, предназначенных для изготовления канализационных и других труб. Возможно также применение отходов гальванических производств для получения глазурей для облицовочных плиток. Получение глазурей из недефицитного сырья широко освещалось в печати. В работах Левицкого И. А. сообщается об использовании отходов с целью разработать оптимальные составы глазурей с максимально возможным содержанием гальванических шламов. С учетом наличия в шламах красящих оксидов (значительных количеств оксидов железа, а также оксидов меди, хрома и никеля ) было решено создать глазури черных и темных тонов. Спрос на покрытия черного цвета особенно велик в производстве облицовочных плиток, декорируемых методом шелкографии, поскольку наблюдаются значительные недостатки черных, вишневых и других пигментов темных тонов. Наличие оксидов цинка и титана в шламах оказывает также катализирующее действие на процессы фазового разделения при получении глушеных глазурей. Для синтеза глазурей были выбраны системы Na2O— CaO—MgO—B2O3—SiO2 и Na2O—CaO—BaO—MgO—B2O3—Al2O3—SiO2. При варке фритт вводили гальванические шламы в количестве от 20 до 50 %. Фритты варили в газовой печи открытого пламени при температуре 1350 1400 оС в фарфоровых тиглях с выдержкой при максимальной температуре в течение 1 ч. и последующей грануляцией в воде. Глазури с использованием отходов проходят двойную температурную обработку (варка фритты и наплавление покрытия ). Это позволяет с достаточной уверенностью считать, что имеющиеся в отходах оксиды тяжелых металлов находятся в прочно связанном состоянии в кристаллической и стекловидной фазах. Отходы гальванических производств могут также использоваться для приготовления нефриттованых глазурей. Известно, что для изготовления художественной керамики повсеместно используются фриттованные прозрачные и цветные глазури. Следует отметить, что в 5 производстве целого ряда изделий декоративного назначения они могут быть заменены более дешевыми нефриттоваными глазурями. Применение таких глазурей позволяет снизить трудовые и энергетические затраты. Наличие большинства стеклообразующих и красящих оксидов в составе гальванических шламов предопределяет возможность их использования в комплексе с другими материалами для приготовления легкоплавких нефриттованых глазурей. Характерная особенность шламов – высокое содержание оксидов железа, а также оксида кальция. Оксид железа оказывает сильное флюсующее действие при спекании керамических масс. Оксид кальция способствует снижению усадки материалов, его отощающее и флюсующее действие обуславливает повышение прочности, морозостойкости плиток. Эти факторы можно связать с образованием при обжиге кальций- и железосодержащих кристаллических фаз, а также с синтезом легкоплавких соединений за счет железистых, медных, щелочных составляющих гальванических шламов. Применение отходов в керамических массах дает возможность сократить потребление дефицитного сырья, а также уменьшить вредное влияние техногенных отходов на окружающую среду, повысить экономические показатели производства. Следует отметить, что содержание большого количества красящих оксидов в шламах позволяет окрашивать керамический черепок в массе. К сожалению, практически отсутствуют данные об использовании гальваношламов в эмалировочном производстве. В НТУ«ХПИ» проводились работы по синтезу на основе гальванических шламов грунтовых эмалей, предназначенных для малоуглеродистой стали. Были использованы отходы гальванических производств некоторых харьковских предприятий. Состав шламов после нейтрализации и сушки следующий (мг/л): Cu2+ - 5-20; Fe3+ - 1-10; Cr3+ - 10-20; Ni2+ - 1-5; Zn2+ - 5-10. Использование таких отходов для синтеза стеклоэмалевых покрытий позволяет полностью исключить применение дорогостоящих оксидов Ni и Co (рыночная стоимость NiO - 64 грн/кг, CoO – 157 грн/кг). 6 Введение Проблема переработки и утилизации жидких (отработанные растворы) и твёрдых отходов (осадки), образующихся в процессе обезвреживания промстоков гальванических производств, приобретает в настоящее время большое значение. Неорганизованное складирование отходов гальванических производств приводит к повсеместному загрязнению гидросферы и земельных ресурсов токсичными веществами – ионами тяжелых металлов. Утилизация осадков стоков гальванических производств подразумевает под собой дальнейшее их использование и может развивается по двум направлениям: - ликвидация шламов путем связывания цементом, асфальтом, стеклом, пластмассами и отвердения спеканием; - применение для приготовления керамических красок, пигментов огнеупорного материала, линолеума, красок и сплавов как искусственных заполнителей. Большое внимание уделяется разработке способов использования отходов в производстве строительных и других материалов (Например, в Югославии и Германии гальванические шламы, содержащие гидроксиды тяжелых металлов, используются в качестве добавки в сырьевую массу для изготовления кирпича. Добавка шлама до 5% не оказывает токсического действия). Ниже приведена таблица, в которой рассмотрены примеры основных направлений утилизации шламов гальванических производств: Таблица 1. Направления утилизации шламов гальванических производств Однако существуют обстоятельства, сдерживающие утилизацию: - осадки по качеству ниже, чем применяемое кондиционное сырье; - агрегатное состояние осадков после механического обезвоживания зачастую не отвечает требованиям, а оборудование, необходимое для соответствующей подготовки осадков к утилизации (сушилки, дробилки, прессы) на узлах обезвоживания отсутствует; - существует опасность ухудшения токсикологических характеристик продукции, выпускаемой с использованием осадков; - утилизация требует сложных технических решений; предприятия, где получают осадки и где их можно утилизировать, ведомственно разобщены. Анализируя методы утилизации гальваношламов с точки зрения экологических последствий, следует заметить, что ряд специалистов отдают предпочтение технологиям, в которых обязательным элементом является термическая обработка. Но следует иметь в виду, что при отжиге изделий может происходить значительный выброс летучих высокотоксичных цветных металлов и их соединений в окружающую вреду. Использование низкотемпературных технологий утилизации шламов введением их в бетонные и асфальтобетонные смеси для дорожных покрытий также не обеспечивает 7 экологическую безопасность при эксплуатации. Таким образом, возможности прямой утилизации шламов в виде добавок в сырьевые смеси при массовом производстве строительных материалов ограничено, технологии же получения из гальваношламов красителей, гексаферрита бария, стеклокремнезита не получили широкого распространения из-за жестких требований к составу шламов, сложности процессов и относительно малой потребности в данных продуктах. Рассмотренные выше технологии предполагают безвозвратные потери невозобновляемых и дефицитных сырьевых ресурсов, запасы которых в недрах ограничены. Поэтому особого внимания заслуживают технологии, обеспечивающие извлечение из гальваношламов металлов или их соединений, пригодных для повторного использования (гидрометаллургический и пирометаллургический методы). 8 Примеры утилизации гальванических шламов № п/ п 2 4 5 6 7 8 Суть метода Результат Использование гальванических шламов, содержащих оксиды тяжелых металлов, в качестве добавки в сырьевую массу для изготовления кирпича Добавка шламы гальваностоков в количестве 3-10 % в массу при производстве керамического кирпича Изготовление черепицы с Улучшение свойств формовочной массы, применением шламов сокращение времени сушки черепицы на гальваностоков 2-3 часа, сокращение времени обжига на 50-70%, расширение цветовой гаммы Использование Более раннее накопление жидкой фазы, железосодержащего осадка в интенсификация процессов спекания и производстве стеновых вспучивания керамических изделий Изготовление керамзита с использованием осадка сточных вод (содержание 2040 %) Использование гальваношламов с большим содержанием гидроксида железадля получение гексаферрита бария Производство стеклохромзита Наличие железа, хрома и никеля в шламе позволяет использовать его при производстве декоративно-облицовочного материала Где применяется Кем применяется Особенности Строительная промышленнос ть Словакия, Словения Добавка шлама до5 % не оказывает токсического воздействия и не влияет на прочность кирпича Производство кирпича Россия Влияния на технологические эксплуатационные свойства оказывает Палемонский комбинат Оптимальное количество шлама – 2% сухой массы; цвет обожжённой черепицы тёмно-красный без налётов Применение в строительстве Изготовление строительной керамики, производство красителейпигментов и не Введение 3-6 % осадка при производстве изделий даёт возможность повысить предел прочности при сжатии до 40-60% Экономический эффект, обусловленный сокращением расходов на добычу и транспортировку глины Исследовано Менделеева в РХТУ им. Д.И. 9 9 1 0 1 1 1 2 1 3 Шламы, полученные при нейтрализации известковым молоком отработанных травильных растворов, использовались в качестве добавки в портланд-цементы как инертный наполнителей бетоносмечей и глинистых масс Изготовление асфальтобетона Завод «Запорожсталь » Добавка шламов в кладочные растворы (1-15%) Промышленно сть стройматериал ов Украина До 30% шламов После выдержки образца в воде отмечается высокая токсичность воды. При термообработке в течение 2-х часов (800С) шламы оказались нетоксичными Гидрометаллургический Суть метода: извлечение (выщелачивание) металлов из руд концентратов и отходов при их обработке водными метод получения металлов растворами химических реагентов с последующим выделением из раствора металла или его хим. соединения путём Пирометаллургический метод Суть метода: обезвоживание и сушка шламов, низкотемпературная восстановительная обработка с получением получения металлов из порошковых металлургических концентратов, их переплавка с получением чистых металлов и сплавов шламов 10