Ультразвуковой контроль металлических крупногабаритных полуфабрикатов и изделий

реклама

ЦЕНТРАЛЬНОЕ ПРАВЛЕНИЕ

НАУЧНО-ТЕХНИЧЕСКОГО ОБЩЕСТВА

ПРИБОРОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

ОБЩЕСТВЕННЫЙ

ИНСТИТУТ

Заочные курсы усовершенствования ИТР по неразрушающим

методом контроля качества материалов и изделий

Б. Г. ГОЛОДАЕВ

УЛЬТРАЗВУКОВОЙ КОНТРОЛЬ

МЕТАЛЛИЧЕСКИХ КРУПНОГАБАРИТНЫХ

ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ

ИЗДАТЕЛЬСТВО

«МАШИНОСТРОЕНИЕ»

М о с к в а 19,6 8

Ультразвуковой контроль металлических крупногабаритных полуфабрика­

тов и изделий, Б. Г. ГОЛОДАЕВ, М., Изд-во «Машиностроение», 1968, стр. 40.

В лекции рассматриваются принципы ультразвукового контроля металли­

ческих полуфабрикатов и изделий. Описываются способы составления методик

ультразвукового контроля, выбора оптимальной частоты ультразвуковых коле­

баний для контроля, а также приводятся соображения по выбору ультразву­

ковых дефектоскопов и типов искательных головок для контроля крупногаба­

ритных изделий и полуфабрикатов. Дается понятие о коэффициенте выявляе­

мое™ и рассматриваются пути его определения. Приводятся способы опре­

деления размеров дефектов, обнаруженных при ультразвуковом контроле.

Илл. 5, библ. 8 назв., при лож. I.

Председатель методического совета заочных курсов

научный редактор д-р техн. наук. проф. Д. С. ШРАЙБЕР

Рецензент канд. техн. наук Ф. И. ФИЛАТОВ

ВВЕДЕНИЕ

Во многих отраслях промышленности, строительства и транс­

порта широко применяется ультразвуковая дефектоскопия, с по­

мощью которой решаются разнообразные задачи по неразру­

шающему контролю полуфабрикатов и изделий в условиях их

производства и эксплуатации.

В настоящее время ультразвуковая дефектоскопия осущест­

вляется с помощью шести методов: импульсного эхо-метода, те­

невого метода, резонансного, импедансного, метода свободных

колебаний и велосимметрического метода. Описание физической

сущности и области применения каждого метода приведено

в литературе [4—8]. Каждый из перечисленных методов являет­

ся самостоятельным направлением в ультразвуковой дефекто­

скопии как в области теоретических основ, так и в области про­

мышленного использования.

С помощью применяемых методов производится ультразву­

ковой контроль весьма большого ассортимента материалов и из­

делий, при этом обнаруживаются различные виды дефектов,

представляющих собой нарушение сплошности и однородности

материала, а также определяются физико-механические харак­

теристики материалов.

Наибольшее распространение в ультразвуковой дефектоско­

пии получил импульсный эхо-метод, основанный на посылке

в контролируемое изделие коротких импульсов ультразвуковых

колебаний (УЗК) и приема отраженных эхо-сигналов от дефек­

та. По амплитуде отраженных эхо-сигналов судят о величине

обнаруженного дефекта, а по времени от момента посылки им­

пульса УЗК до момента приема эхо-сигнала определяют рас­

стояние до дефекта.

В связи с тем, что ультразвуковой контроль крупногабарит­

ных полуфабрикатов и изделий, как правило, проводится с ис­

пользованием импульсного эхо-метода, основу данной лекции

будет составлять анализ проведения контроля с применением

этого метода.

С помощью импульсного эхо-метода при контроле крупнога­

баритных полуфабрикатов и изделий производятся обнаруже­

3

ние, определение координат и размеров дефектов, представляю­

щих собой нарушение сплошности материала (раковины, тре­

щины, расслои, флокены, шлаковые включения, плены, зоны

рыхлоты и т. п.) и расположенных на поверхности или на лю­

бой глубине под поверхностью в металлических, пластмассовых

и других материалах, проводящих УЗ|КВ производственных условиях с помощью импульсного эхометода выполняются следующие основные виды контроля круп­

ногабаритных полуфабрикатов и изделий:

1. Контроль слитков из легких, жаропрочных титановых

и других сплавов на выявление несплошностей материала (шла

ковые включения, пустоты, плены, инородные тела). Чувстви­

тельность контроля вследствие укрупненного зерна невысокая.

Обнаруживаются несплошности, площадь которых составляет

40—'100 ммI.2.

2. Контроль поковок на выявление несплошности материала.

В этом случае чувствительность контроля несколько выше. Об­

наруживаются дефекты площадью около 10—20 мм2.

3. Контроль штампованных заготовок. Этот вид контроля

проводится, как правило, на высокой чувствительности, обес­

печивающей выявление дефектов, площадь которых составляет

5—45 мм2.

4. Контроль готовых изделий. Этот вид контроля проводится

на высокой чувствительности и является дополнительным конт­

ролем ранее проконтролированных поковок или штамповок.

I. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ИМПУЛЬСНОГО

ЭХО-МЕТОДА

Для конкретизации некоторых терминов, применяемых в лек­

ции, а также для дальнейшего анализа контроля крупногаба­

ритных полуфабрикатов и изделий необходимо определить

основные характеристики импульсного эхо-метода, используемо­

го при контроле.

Основными характеристиками импульсного эхо-метода, оп­

ределяющими область применения и эффективность его работы,

являются: чувствительность, дальность действия, точность опре­

деления координат обнаруженного дефекта, разрешающая спо­

собность, протяженность временной мертвой зоны и точность

определения размеров обнаруженных дефектов.

Ч у в с т в и т е л ь н о с т ь импульсного эхо-метода определяет­

ся минимальной площадью дефекта (контрольного отражателя),

четко выявляемого и регистрируемого эхо-дефектоскопом; при

этом дефект должен располагаться в материале с определен­

ными акустическими характеристиками и на определенном рас­

стоянии от точки ввода УЗК- Чувствительность импульсного

эхо-метода в значительной степени зависит от материала, раз4

Мера и добротности применяемых пьезопреобразователей.

Обычно в ультразвуковой дефектоскопической аппаратуре при­

меняется искательная головка с пьезопреобразователем, выпол­

няющим поочередно функции возбудителя и приемника УЗК.

Однако некоторые типы пьезопреобразователей эффективно ра­

ботают в режиме излучения УЗК, а другие при приеме. Поэтому

чувствительность импульсного эхо-метода будет выше, если бу­

дут применяться два пьезопреобразователя: один, используе­

мый при возбуждении УЗК, другой — три приеме- В этом слу­

чае пьезоматериал возбуждающего пьезопреобразователя дол­

жен иметь высокое значение пьезоэлектрической постоянной

е«, а пьезоматериал приемного пьезопреобразователя — высо­

кое значение пьезоэлектрической константы давления § ц . Боль­

шое влияние на чувствительность оказывает правильный выбор

электрической нагрузки пьезопреобразователя. С увеличением

площади поверхности и добротности пьезопреобразователей чув­

ствительность возрастает. Чувствительность повышается с уве­

личением (до определенного предела) напряжения, возбуждаю­

щего пьезопреобразователь, и частоты УЗК. Однако с увеличе­

нием частоты возрастает коэффициент затухания УЗК в мате­

риале контролируемого изделия, уменьшается коэффициент

прохождения УЗК. через поверхность ввода, а также увеличива­

ются шумы, вызванные структурной реверберацией, что в свою

очередь приводит к потере чувствительности. Поэтому для каж­

дого вида контролируемого материала наибольшая чувстви­

тельность может быть получена только на определенной, опти­

мальной частоте УЗК.

Чувствительность импульсного эхо-метода зависит от вели­

чины раскрытия и степени шероховатости дефекта, а также от

материала, его заполняющего.

При обнаружении дефектов малых размеров (линейные раз­

меры дефекта соизмеримы с длиной волны УЗК) в ближней зоне

излучателя (зоне дифракции Френеля) с увеличением глубины

залегания чувствительность скачкообразно изменяется, возра­

стая до границы зоны, затем имеется точка перегиба, и чувст­

вительность далее начинает монотонно убывать. Для дефектов

значительных размеров в ближней зоне чувствительность с уве­

личением глубины залегания практически остается постоянной,

а за ее границей монотонно убывает.

На практике при применении современных эхо-дефектоско­

пов типа ДУК-6В, УДМ-1М максимальная чувствительность им­

пульсного эхо-метода будет составлять при контроле поковок

и штамповок из алюминиевых сплавов 5-ь8 мм2, а при контроле

штамповок из жаропрочных сплавов 12ч-18 мм2. В этих случаях

максимальные значения глубины залегания дефектов от поверх­

ности ввода УЗК могут достигать 150—200 мм для алюминие­

вых и 60—100 мм для жаропрочных сплавов.

5

2 Зак. 715

Д а л ь н о с т ь д е й с т в и я импульсного эхо-метода опреде­

ляется максимальным расстоянием, отсчитываемым от точки

ввода УЗК, в пределах которого может быть обнаружен и четко

зарегистрирован эхо-сигнал, отраженный от дефекта заданного

размера, с определенным коэффициентом отражения УЗК от

его поверхности и расположенный в материале с определенными

акустическими характеристиками. На величину дальности дейст­

вия одинаково влияют те же факторы, что и на чувствительность.

На практике дальность действия импульсного эхо-метода при

применении современных эхо-дефектоскопов (В4-7И, УДМ-1М,

ДУК-6В) при контроле изделий с малым коэффициентом зату­

хания (алюминиевые и магниевые сплавы, инструментальные

стали) сравнительно высока: дефекты площадью около 20 мм2

уверенно могут быть обнаружены на расстоянии 2—3 м от по­

верхности ввода УЗК. При контроле материалов с высоким ко­

эффициентом затухания УЗК (жаропрочные сплавы) дальность

действия метода резко уменьшается — дефекты площадью 20—30 мм2 могут быть обнаружены на расстоянии, не превышающем

100—150 мм от поверхности ввода УЗК.

Т о ч н о с т ь о п р е д е л е н и я к о о р д и н а т обнаружен­

ного дефекта в основном определяется качеством измерительно­

го устройства (глубиномера) эхо-дефектоскопа. Все современ­

ные отечественные эхо-дефектоскопы универсального назначе­

ния имеют специальные устройства — глубиномеры, с помощью

которых возможно определение координат обнаруженного дефек­

та с погрешностью ±2% . Основная координата — расстояние

от точки ввода УЗК до дефекта — определяется с помощью за­

мера времени прохождения импульсом УЗК этого расстояния

с последующим пересчетом в единицы длины.

П о д р а з р е ш а ю щ е й с п о с о б н о с т ь ю понимается ми­

нимальное расстояние между двумя дефектами, расположенны­

ми вдоль распространения УЗК, или дефектом и донной гранью,

при котором эхо-сигналы от них будут раздельно отмечаться

индикатором дефектоскопа.

Разрешающая способность импульсного эхо-метода увеличи­

вается при уменьшении длительности излучаемых импульсов

УЗК.

Большое влияние на величину разрешающей способности

оказывают характеристики приемо-усилительного тракта дефек­

тоскопа и применяемого пьезопреобразователя. Современные де­

фектоскопы позволяют получить величину разрешающей способ­

ности 5—6 мм.

П р о т я ж е н н о с т ь в р е м е н н о й м е р т в о й з о н ы оп­

ределяется минимальным расстоянием между дефектом и точкой

ввода УЗК, при котором эхо-сигналы от дефекта и от поверхно­

сти ввода УЗК (или зондирующего импульса) будут раздельно

6

отмечаться индикатором эхо-дефектоскопа. Величина временной

мертвой зоны в основном зависит от длительности возбуждаю­

щего импульса, длительности переходных процессов и скорости

распространения УЗК в материале контролируемого изделия.

С помощью современных эхо-дефектоскопов при контроле из­

делий в контактном варианте совмещенными искательными го­

ловками величина временной мертвой зоны может быть достиг­

нута на частоте УЗК, равной 0,7 Мгц, — 40 мм, на частоте

1.5 Мгц — 15 мм, на частоте 2,5 Мгц — 6 мм и на частотах 4—

5 Мгц — 5 мм.

Для уменьшения величины временной мертвой зоны разрабо­

таны специальные искательные головки раздельно-совмещенно­

го типа, при применении которых на частоте УЗК, равной

2.5 Мгц, временная мертвая зона составляет 2 мм. В иммерсион­

ном варианте1 контроля при применении совмещенных иска­

тельных головок временная мертвая зона на частоте 2,5 Мгц

составляет 15—20 мм, на более низких частотах УЗК ее величи­

на возрастает.

Точность определения р а з м е р о в о б н а р у ж е н ­

н ы х д е ф е к т о в зависит от ряда условий: ориентации, вели­

чины раскрытия и материала заполнения обнаруженной несплошности, качества эталонов, с помощью которых производит­

ся настройка дефектоскопов, а также линейности амплитудной

характеристики приемо-усилительного тракта и качества ат­

тенюатора дефектоскопа. В настоящее время в основном сущест­

вует два опособа определения размеров обнаруженных дефек­

тов. Основу первого способа составляет метод сравнения ампли­

туды эхо-сигнала, отраженного от дефекта, с амплитудой эхосигнала, отраженного от контрольного отражателя, выполненно­

го в одинаковом с контролируемым изделием материале и рас­

положенного на той же глубине, что и обнаруженный дефект.

В этом случае подбирается такой контрольный отражатель,

эхо-сигнал от которого при той же настройке дефектоскопа ра­

вен (с определенной точностью) эхо-сигналу, отраженному от

дефекта. Искомая площадь дефекта при этом будет равна пло­

щади подобранного контрольного отражателя, деленной на коэф­

фициент выявляемое™12. Определение площади обнаруженных

дефектов с помощью этого способа может проводиться дефек­

тоскопами, не имеющими градуированного аттенюатора.

Однако при использовании этого способа требуется большой

набор эталонов с тщательно выполненными контрольными отра­

жателями. Контрольные отражатели представляют собой свер1 При иммерсионном варианте контроля изделие и искательная головка

погружаются в жидкость, и УЗК передаются через сравнительно толстый слой

этой жидкости.

2 Физическая сущность коэффициента выявляемости и его определение

вписаны ниже, см. стр. 26.

V

7

-Ления, выполненные с противоположной вводу УЗК грани эта­

лона и имеющие плоское дно. Плоское дно контрольного отра­

жателя должно быть строго параллельно поверхности ввода

УЗК и иметь высокую чистоту обработки. От тщательности вы­

полнения контрольных отражателей во многом зависит точ­

ность определения размеров обнаруженных дефектов.

Второй способ определения площадей обнаруженных дефек­

тов оонован на замере с помощью градуированного аттенюатора

дефектоскопа величины эхо-сигнала, отраженного от дефекта,

с последующим пересчетом в единицы площади- Использование

этого способа определения площади обнаруженных дефектов

дает возможность значительно сократить количество эталонов,

необходимых при применении первого способа. Подробное опи­

сание этого способа будет приведено ниже. Однако в современ­

ной ультразвуковой дефектоскопии учет всех факторов, влияю­

щих на точность определения размеров обнаруженных дефек­

тов, весьма затруднителен и во многих случаях невозможен. Это

в некоторых случаях приводит к значительному снижению точ­

ности при определении размеров. Поэтому в настоящее время

актуальной задачей ультразвуковой дефектоскопии является раз­

работка методов, позволяющих производить учет этих факторов

и тем самым повышать точность определения размеров обнару­

женных дефектов.

II. ОСОБЕННОСТИ КОНТРОЛЯ КРУПНОГАБАРИТНЫХ

-ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ, НОРМЫ

ДОПУСТИМЫХ ДЕФЕКТОВ

К разряду крупногабаритных полуфабрикатов и изделий от­

носятся слитки, -поковки, штампованные заготовки, плиты, штан­

ги, «шайбы», а также готовые изделия, вес которых исчисляется

десятками и сотнями килограммов. Общей особенностью ультра­

звукового контроля крупногабаритных полуфабрикатов и изде­

лий является проведение контроля относительно больших сече­

ний, поэтому для получения правильных результатов контроля

необходимо прибегать к специальным приемам.

Известно, что с увеличением глубины залегания дефектов,

имеющих одинаковый размер, чувствительность контроля -пада­

ет. Это приводит к тому, что при настройке дефектоскопа на вы­

явление дефектов, расположенных вблизи поверхности ввода

УЗК, дефекты, расположенные на большей глубине, обнаружи­

ваться не -будут. -В случае на-стройки дефектоскопа на выявление

дефектов, расположенных на большой глубине, чувствительность

дефектоскопа с уменьшением глубины залегания дефектов бу­

дет возрастать, что приведет к обнаружению мелких допустимых

дефектов в близлежащем от ввода УЗК сечении, т. е. к неоправ­

данной переб-раковке изделия.

Если чувствительность в конце ближней зоны (зоны Френе­

ля) совмещенного пьезопреобразователя, работающего в контак­

тном варианте, принять за единицу, то с увеличением глубины

г залегания дефекта чувствительность Н(г) ориентировочно мо­

жет быть оценена с помощью выражения

\

Н (г) —

1+ гЧш

при

где б — коэффициент затухания УЗК в материале контролиру­

емого изделия на выбранной рабочей частоте;

О — диаметр пьезопреобразователя;

X — длина упругой волны в изделии;

е — основание натуральных логарифмов;

Первый член второго слагаемого знаменателя этого выраже­

ния показывает, как изменяется чувствительность с увеличением

сечения контролируемого изделия (вследствие наличия расхожде­

ния ультразвукового пучка, а второй член показывает изменение

чувствительности за счет затухания УЗК в материале контро­

лируемого изделия.

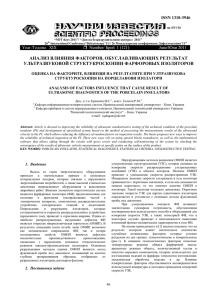

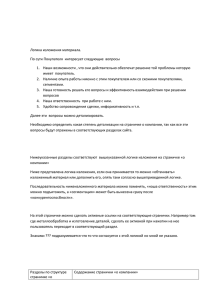

На рис. 1 приведены кривые изменения чувствительности

контроля в функции от глубины залегания дефекта, рассчитан­

ные с помощью указанного выше выражения. При расчете ближ­

няя зона принималась равной 4 см, что соответствует диаметру

пьезопреобразователя, равному 2 см, и частоте УЗК, равной

2,5 Мгц. Точка г = 0 соответствует концу ближней зоны. Кривая

/ рассчитана для материала, имеющего коэффициент затухания

УЗК, равный 0,01 непер/см, что соответствует среднему значению

коэффициента затухания УЗ'К, имеющих частоту 2,5 Мгц, в алю­

миниевых сплавах. Кривая 2 рассчитана для материала с коэф­

фициентом затухания УЗК, равным 0,1 непер/см, что соответст­

вует среднему значению коэффициента затухания УЗК, имею­

щих частоту 2,5 Мгц, в жаропрочных сплавах типа ЭИ437Б.

Кривая 3 рассчитана для 6 = 0, т. е. показывает, как изме­

няется чувствительность за счет расхождения ультразвукового

пучка.

Как видно из полученных кривых, диапазон изменения чув­

ствительности ультразвукового контроля достаточно велик, по­

этому для получения правильных результатов контроля необ­

ходимо применять способы, позволяющие выравнивать чувстви­

тельность по глубине или при невозможности применения этих

способов проводить контроль по зонам.

9

Обычно для выравнивания чувствительности контроля по глу­

бине в эхо-дефектоскопах применяют блоки временной регули­

ровки чувствительности (ВРЧ). С помощью этих блоков форми­

руется напряжение, закон изменения которого будет обратным

закону изменения чувствительности. Это напряжение поступает

на приемо-усилительный тракт эхо-дефектоскопа и изменяет его

усиление в цикле с повышением усиления к концу цикла. Одна-

Рис. |1. Кривые изменения ч-ув'ствительности ультразвукового контроля

в зависимости от глубины залегания дефекта. Кривая 1 рассчитана

для 6=0,01 непер/см, кривая 2 для 6=0Д непер/см и кривая 3 для

6=0

ко в современных эхо-дефектоскопах, особенно при контроле ма­

териалов, имеющих повышенный коэффициент затухания УЗК,

не всегда удается выравнить чувствительность. Это объясняется

тем, что величина изменения усиления в приемо-усилительном

тракте, как правило, ограничивается порядком 20—5056, что во

10

многих случаях недостаточно. Например, для выравнивания чув­

ствительности при контроле изделия, имеющего такой малый ко­

эффициент затухания, как в алюминиевых сплавах (6 = 0,01 непер]см), для выравнивания чувствительности в сечении, равном

1 м, требуется изменять усиление приемо-усилительного тракта

на 65 56. С увеличением коэффициента затухания УЗК измене­

ние усиления в приемо-усилительном тракте должно быть еще

большим.

Если большая величина сечения контролируемого изделия не

позволяет выровнять чувствительность с помощью блоков ВРЧ,

то для получения правильных результатов контроля проводят

так называемый послойный контроль. При послойном контроле

сечение контролируемого изделия мысленно разбивается на зоны

с таким расчетом, чтобы изменением чувствительности в каж­

дой зоне можно было пренебречь или при применении некоторых

типов дефектоскопов, например типа ДУК-6В, чувствительность

в каждой зоне может быть выровнена с помощью блоков ВРЧ.

Вначале настройка дефектоскопа производится для контроля

наиболее удаленной от ввода УЗК зоны. При контроле этой зо­

ны не принимаются во внимание эхо-сигналы, отраженные от не­

однородностей, залегающих в других зонах. После проведения

контроля дальней зоны дефектоскоп перестраивается для контро­

ля следующей близлежащей зоны. После проведения контроля

этой зоны дефектоскоп перестраивается для контроля следую­

щего слоя и так далее, пока все зоны сечения не будут прокон­

тролированы. Обычно для алюминиевых сплавов величина слоя

(зоны) выбирается равной 80—150 мм, для жаропрочных спла­

вов, имеющих повышенный коэффициент затухания УЗК, вели­

чина слоя выбирается около 40—60 мм. Если послойный конт­

роль будет производиться с помощью дефектоскопа, позволяю­

щего блоками ВРЧ выравнивать чувствительность в больших

сечениях, то и величины слоев могут быть выбраны большими.

Это позволит повысить производительность контроля.

Для проведения качественного ультразвукового контроля

необходимо задать нормы допустимых дефектов, т- е. таких де­

фектов, которые могут быть оставлены в изделии. Естественно,

что эти дефекты нежелательны, однако при современном уровне

технологии изготовления металла в металлургической промыш­

ленности не может быть гарантировано создание металла, пол­

ностью лишенного дефектов.

Правильный выбор норм браковки — весьма важный

этап в процессе ультразвукового контроля. Обычно состав­

ление норм допустимых дефектов разбивается на две стадии.

Первая стадия предусматривает составление норм допустимых

дефектов в металлургическом производстве, т. е. устанавливают­

ся нормы на допустимые металлургические дефекты — расслое­

11

ния, шлаковые включения, плены, газовые пузыри, флокены,

поры и другие нарушения сплошности металла. Вторая стадия

предусматривает составление норм на дефекты, которые могут

образоваться на машиностроительных заводах в процессе ме­

ханической и термической обработки металла. В этом случае мо­

гут возникать дефекты в виде трещин, расслоений по пленам,

а также могут быть обнаружены дефекты, раскрывшиеся после

термообработки и не выявленные на металлургическом заводе.

При составлении норм допустимых дефектов на металл не­

обходимо учитывать следующее. Возможность получения на

металлургическом заводе — поставщике металла с дефектами,

имеющими минимальный размер, и их количество, приходящееся

на единицу объема; процентное содержание дефектов в единице

объема в зависимости от их величины, а также характер воз­

можных дефектов с учетом его последующего изменения в тех­

нологическом процессе изготовления изделия. В этом случае сле­

дует исходить из того, что отдельные виды дефектов могут быть

устранены. Например, при горячей штамповке может произойти

сваривание отдельных видов несплошностей металла, однако

другие виды несплошностей, наоборот, могут увеличиваться

в своих размерах.

Составление норм допустимых дефектов для ультразвуково­

го контроля изделий, на машиностроительном заводе, должны

производиться конструктором изделия или его сотрудником,

рассчитывающим прочностные свойства, который, зная условия

работы изделия, сможет наиболее правильно определить степень

распределения нагрузки в отдельных участках изделия и в со­

ответствии с этим установить нормы. В большинстве случаев

при контроле готовых крупногабаритных изделий или их полу­

фабрикатов нормы допустимых дефектов на различных участках

устанавливаются не одинаковыми. На наиболее нагруженных

участках нормы более жесткие, т. е. размеры допустимых де­

фектов заданы малыми по сравнению с размерами допустимых

дефектов на участках с меньшей нагрузкой- При составлении

норм допустимых дефектов на готовое изделие следует учиты­

вать возможности ультразвукового метода: чувствительность,

величину временной мертвой зоны, дальность действия, а также

качество поставляемого металлургическим заводом металла.

Практика ультразвукового контроля крупногабаритных по­

луфабрикатов и изделий показывает, что подавляющее боль­

шинство обнаруженных дефектов приходится на несплошности

металлургического происхождения, и лишь в очень небольшом

количестве встречаются дефекты, возникшие при обработке ме­

талла давлением или при механической обработке. Существую­

щая технология изготовления крупногабаритных полуфабрика­

тов и изделий приводит к тому, что металлургические дефекты,

12

как правило, представляют собой тонкие плоские участки нёсплошности металла, ориентированные вдоль волокна. Поэтому

и оценку величины несплошности весьма удобно проводить по

величине площади этого участка. Обычно величина площади

несплошности оценивается в лш2.

Несплошности металла, возникающие при его штамповке или

механической обработке, обычно возникают из-за нарушений

установленной технологии изготовления. Обнаружить эти дефек­

ты (обычно различного вида трещины) бывает весьма трудно.

Это связано с тем, что дефекты могут быть образованы в трудно­

доступных для проведения контроля местах, могут иметь любую

ориентировку к поверхности ввода УЗК, а также очень малую

степень раскрытия. Поэтому при определении норм допустимых

дефектов необходимо учитывать, что в ряде случаев, где могут

образоваться такие дефекты, следует ввести дополнительный

контроль с применением других методов дефектоскопии: индук­

тивного, магнитного, рентгеновского и метода красок.

III. СОСТАВЛЕНИЕ МЕТОДИКИ УЛЬТРАЗВУКОВОГО

КОНТРОЛЯ

Методика ультразвукового контроля является одним из от­

ветственных документов, руководствуясь которым можно обес­

печить правильную постановку и, как следствие, надежность

контроля. Методика должна предусматривать место ультра­

звукового контроля в технологическом процессе изготовления

изделия. Во многих случаях на основании того, что ультразву­

ковой контроль является одним из звеньев технологического про­

цесса, внедрение методики должно осуществляться после коррек­

тировки технологии изготовления изделия путем введения спе­

циальных операций по подготовке поверхности изделия для обес­

печения надежного ввода УЗК, придания изделию удобных форм

для проведения контроля, а также для повышения эффективно­

сти контроля путем проведения его на различных стадиях изго­

товления изделия.

Как показала практика ультразвукового контроля крупнога­

баритных изделий и полуфабрикатов, целесообразно проводить

ультразвуковой контроль в две стадии. Первая стадия — от­

борочный контроль, при котором настройка дефектоскопа про­

изводится на повышенную чувствительность и контролируемые

изделия отбраковываются на безусловно годные и изделия, под­

лежащие повторному контролю. В последнем случае места, в ко­

торых обнаружены несплошности, отмечаются. Вторая стадия —

браковочный контроль с нормальной чувствительностью — про­

изводится только в зонах, отмеченных при отборочном контроле,

с целью установления наличия или отсутствия дефектов. В

случае установления наличия дефектов определяется их размер.

3

З а к . 715

13

Методика ультразвукового контроля должна предусматри­

вать следующее: назначение, аппаратуру, применяемую при

контроле, подготовку изделия к проведению контроля, составле­

ние технологической карты контроля, сам контроль, дополни­

тельные указания, если это необходимо, для особых случаев

забракования изделия, а также порядок уточнения методики в

процессе накопления опыта контроля.

При составлении методики ультразвукового контроля необ­

ходимо определить рабочую частоту УЗК, в соответствии с нор­

мами допустимых дефектов, определить коэффициент выявляе­

мое™, выбрать аппаратуру и типы искательных головок, задать­

ся настройкой дефектоскопа для проведения отборочного конт­

роля, выбрать наивыгоднейший вариант акустического контакта

искательной головки с контролируемым изделием, провести эта­

лонирование режимов контроля, а также выбрать способы опре­

деления размеров обнаруженных дефектов. Образец методики

ультразвукового контроля приведен в приложении.

IV. ВЫБОР ОПТИМАЛЬНОЙ ЧАСТОТЫ УЗК

ДЛЯ ПРОВЕДЕНИЯ КОНТРОЛЯ

Большое практическое значение для получения наивысшей

чувствительности импульсного эхо-метода имеет правильный вы­

бор частоты ультразвуковых колебаний. С повышением частоты

УЗК уменьшается длина упругой волны в контролируемом изде­

лии по сравнению с размерами дефекта, что приводит к улучше­

нию условий отражения от него. Кроме того, с повышением ча­

стоты УЗК увеличивается направленность излучения и приема,

что увеличивает отношение отраженной от дефекта энергии к

общей энергии, вводимой в изделие. Эти факторы с увеличением

частоты УЗК приводят к повышению чувствительности эхо-ме­

тода.

Однако с увеличением частоты УЗК повышается коэффи­

циент затухания УЗК в контролируемом изделии, а при иммер­

сионном варианте контроля также повышается коэффициент за­

тухания УЗК в иммерсионной жидкости; кроме того, с повыше­

нием частоты УЗК ухудшаются условия прохождения их через

поверхность ввода. С повышением частоты УЗК увеличивается

интенсивность отражений .от границ зерен и других неоднород­

ностей материала, не являющихся дефектами, что приводит к

появлению акустических шумов. Из сказанного следует, что с

повышением частоты УЗК чувствительность эхо-метода сначала

растет, затем достигает своего максимального значения и далее

падает.

Оптимальную частоту УЗК можно определить, анализируя

14

уравнение эхо-дефектоскопа (выражение (58) в работе [7]).

В результате анализа этого уравнения получим выражение

/2 р 2 (&жгж Вг) ,

И(Г) = К Г-^------- — ----/<и *

0)

где Я(/) — чувствительность эхо-метода

в зависимости от

частоты УЗК;

/ — частота УЗ К;

6Ж и б — коэффициенты затухания УЗК в жидкости и мате­

риале контролируемого изделия;

г,к — толщина слоя иммерсионной жидкости между пре­

образователем и поверхностью контролируемого

изделия;

г — глубина залегания дефекта;

Ь — коэффициент, учитывающий изменение амплитуды

УЗК при прохождении их через поверхность раз­

дела при излучении и приеме;

У?и — расстояние от мнимого фокуса излучателя до де­

фекта;

/?о — расстояние от мнимого фокуса дефекта до излуча­

теля;

р — коэффициент отражения УЗК от поверхности де­

фекта;

е — основание натуральных логарифмов;

К — коэффициент пропорциональности.

Величины 6Ж и б, входящие в выражение (1), могут быть

определены по табличным данным, приводимым в соответствую­

щей литературе, либо могут определяться при контроле изделия

по методике, предложенной Д. С. Шрайбером [8]- Для некоторых

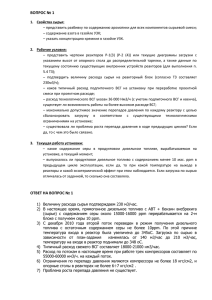

материалов кривые изменения коэффициентов затухания УЗК в

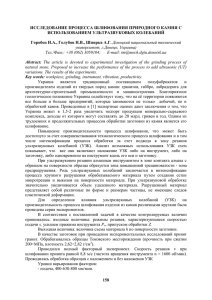

зависимости от частоты приведены на рис. 2.

Величина /?и, входящая в знаменатель выражения (1), для

иммерсионного контроля может быть определена с помощью

выражения

Нк = Г + У?Ж,

(2)

где

О' = -------т

О2

при т > I;1

ж

2,44 X

н

й — диаметр пьезопреобразователя;

Я — длина волны УЗК в контролируемом изделии:

з*

15

Хж — длина волны УЗК в иммерсионной ж-идкостй.

Если т < 1, то

р,

(0,64-Е т) Р 2

й.пепер/см

Рис. ,2. Кривые изменения коэффициента затухания УЗК

в зависимости от частоты

Величина

для контактного варианта контроля будет опреде­

ляться выражением

/?и = г + 0 Д 6 ^ -.

(3)

Величина /?0 для иммерсионного варианта контроля определяет­

ся с помощью выражения

Ко — Г-^~— + г’ж,

п

16

(4)

где

г0= 0 , 1 6 ^ ; п = ^ ~ ;

X

с

с„< и с — скорости распространения УЗД в иммерсионной сре­

де и контролируемом материале;

В — диаметр дефекта.

В практике контроля, естественно, редко могут встретиться

дефекты в виде правильного круга, однако большинство их для

удобства рассуждений может быть представлено в виде круглых

отражателей, имеющих одинаковые с ними площади.

Величина Д0 для контактного варианта контроля будет опре­

деляться выражением

#„ = /■+ 0 ,1 6 -^.

(5)

Физический смысл и вывод выражений (2), (3), (4) и (5)

подробно описан в работе [1].

Сомножитель р, входящий в выражение (1), представляет

собой коэффициент отражения УЗК от поверхности дефекта.

Величина этого коэффициента зависит от степени раскрытия

дефекта, от соотношения удельных волновых сопротивлений ма­

териала контролируемого изделия и материала, заполняющего

дефект, от шероховатости поверхности дефекта, а также от угла

падения волны УЗК на поверхность дефекта. Практически для

случаев дефектоскопии считают, что при раскрытии дефекта,

большего 0,03 X, этот коэффициент близок к единице. Однако

определение величины коэффициента отражения УЗК от поверх­

ности различных видов дефектов имеет большое значение для

ультразвуковой дефектометрии, поэтому исследования, направ­

ленные на установление взаимных связей между отдельными

параметрами дефекта и их влиянием на величину коэффици­

ента отражения УЗК от его поверхности, в настоящее время

являются весьма актуальными.

Величина Ь в выражении (1) учитывает изменение амплиту­

ды УЗК при прохождении границы раздела преобразователь—

изделие. Для различных материалов контролируемых изделий,

для различных чистот обработки их поверхности, а также для

выбранного типа акустического контакта между искательной го­

ловкой и контролируемым изделием величина коэффициента Ь

имеет весьма широкий диапазон значений.

В дефектоскопии акустический контакт между искательной

головкой и поверхностью контролируемого изделия осуществ­

ляется в основном при помощи трех способов: щелевого вари­

анта, контактного варианта и иммерсионного варианта. Опреде­

ление коэффициента Ь должно проводиться для каждого вида

акустического контакта с учетом присущих ему особенностей.

2- 7X 5

17

В случае применения акустического контакта щелевого типа

искательная головка перемещается над поверхностью контро­

лируемого изделия с постоянным зазором (щелью), величина

которого соизмерима с длиной волны УЗ К в контактной жид­

кости, заполняющей этот зазор.

Рассмотрим случай определения коэффициента Ь для акусти­

ческого контакта щелевого типа, считая, что приемно-излучающая поверхность искательной головки и поверхность контроли­

руемого изделия идеально гладкие. Это будет соответствовать

выполнению условия

> 5 - 102 к, где Х,к — длина волны в

контактной жидкости, к —■высота неровностей поверхности-

Рис. 3. Схема границы раздела преоб­

разователь—изделие при щелевом типе

акустического контакта

В этом случае схема границы раздела преобразователь—

изделие может быть такой, как показано на рис. 3. В этой схеме

преобразователь 1, демпфированный материалом 2, имеющим

удельное волновое сопротивление

через прослойку жидкости

3 с волновым сопротивлением 2 т и толщиной I излучает в кон­

тролируемое изделие 4 с волновым сопротивлением 2„ импульсы

УЗК. При приеме эхо-импульсы из изделия через прослойку жид­

кости возбуждают преобразователь. Для упрощения дальнейших

рассуждений длительность импульсов принимается такой вели­

чины, при которой можно считать переходные процессы закон­

ченными и УЗК монохроматическими,

18

Если при возбуждении УЗК в установившемся режиме из­

лучающая поверхность преобразователя, граничащая с жидкост­

ной прослойкой, колеблется с амплитудой скорости

то ампли­

туда скорости §2 поверхности изделия и прошедшей в него

волны будет равна

4=4 ■

(6)

где Р1 — постоянная затухания волны в жидкости.

При приеме УЗК, если считать, что волна, подходящая к

границе раздела, имеет амплитуду скорости, равную | 2, то

амплитуда | 3 скорости поверхности изделия будет равна

4 = 4 ( 1 + V),

(7)

где V — коэффициент отражения волны на границе изделия,

определяемый выражением

V = г» — ^вх!

(8)

2н 2вх1

Входное сопротивление 7 их, определяется при помощи выраже­

ния

■^вхз 4~ г жПт 71 I

(9)

2Ж-\- 2вх2

1

В этом выражении 2 вх2 является входным сопротивлением пре­

образователя и будет равно

•

•

2 д+ + п

^ВХ2

™ П

•

9

“Ь 2Д4Ь 7 и

где IV,, - волновое сопротивление преобразователя;

у 1 — постоянная распространения волны в жидкости;

у — постоянная распространения волны в материале

преобразователя;

/ — расстояние между преобразователем и контролируе­

мым изделием;

с1 — толщина пластины преобразователя.

Однако для применяемых в дефектоскопии полуволновых

преобразователей при расчете входного сопротивления 2 вх1 без

значительного снижения точности можно пренебречь внутренни­

ми потерями в нем и тогда, учитывая при этом, что 2вх2 станет

равным 2Д, выражение (9) запишем в виде

7

— 7 2д 2Ж1Ь71I

(10)

2Ж+ 2Л1Ь7! I

Очевидно, что колебательная скорость

поверхности пре­

образователя будет равна

-Р,г

4 —•4 ^

2*

19

Из выражений (6), (7), (8), (9) или (10), проделав преобразо­

вания, получим

^ = ^ (1 + 1 7 )

Тогда коэффициент 7, может быть выражен соотношением

1 = -^- = (1 + У)е~ш .

(11)

Для удобства пользования выражением (11) раскроем значение

коэффициента V, который в общем случае является величиной

комплексной. Комплексность этого коэффициента определяет

реактивная составляющая, входящая в величину сопротивле­

ния 2 ВХ|.

Учитывая, что 1 Ш

Х\ = /?пХ1 + 1’^вхь коэффициент отражения

можно записать в виде

V — |г»| е1\

где |п| — модуль коэффициента отражения, определяемый вы­

ражением

(2,1 -- ЛвхО2“Ь

М=

( 12)

(2Н-)- Л’вхО3“Ь Увх1

0 = ср1—ср2 — аргумент коэффициента отражения

вх‘

,

-■*'ВХ1

(13)

<р2= агс 1п-- — .

2„ + ЛВХ1

(14)

агс

В этом случае сомножитель 1+ V в выражении (11) может быть

записан следующим образом:

1 + V = 1+ ]г>| е]а= 1 + |г>| соз 0 -фу 1^1 з1п 0.

(15)

В связи с тем, что в условиях дефектом етр ни при определе­

нии коэффициента Ь представляют интерес только амплитудные

значения волн, проходящих через границу раздела, с учетом мо­

дуля выражения (15) выражение ( 1 1 ) можно после преобразо­

вания записать в удобном для пользования виде:

1 = | Л + 2 |г»|'со8 0+|г»*| • е~т .

(16)

Учитывая, что толщина I слоя жидкости, как правило, мала

(около 1—2 мм), в выражениях (9), (10), (11) и (16) произве­

дением 10!/ ввиду его малости можно пренебречь. Кроме того,

учитывая сказанное относительно возможности пренебрежения

внутренними потерями в полуволновом пьезопреобразователе,

20

можно получить достаточно простые для практического исполь­

зования выражения, определяющие без существенного снижения

точности коэффициент Ь. При соблюдении этих условий актив­

ная /?ВХ1 и реактивная ХВх1 части входного сопротивления 2 ВХ]

могут быть определены с помощью выражений

^ВХ1 --

72 . 7

_____ _________

2 ж соз2 к1 + 2 2 з1п2 Ы

2 Ж ( 2 Ж— 2 2) з!п к1 соз Ы

X

ВХ1

2 ^ соз2 к1

(17)

(18)

2д з1п2 Ы

В этих выражениях к —а/ст — волновое число, определяемое

отношением круговой частоты и и скорости сж распространения

УЗК в жидкостной прослойке.

Тогда, определив с помощью выражений (12), (13), (14),

(17) и (18) модуль |п| и аргумент 0 коэффициента отражения,

коэффициент Ь можно определить при помощи выражения

Ь — }/" 1 + 2 |г>| соз 0+ |г>2| .

(19)

Если высота /г неровностей поверхностей превышает значение

2- 10~3 А-ж (Аж — длина волны в жидкостной прослойке), то зна­

чение коэффициента Ь с увеличением высоты неровностей будет

уменьшаться. Кроме того, на значение коэффициента Ь влияет

и форма неровностей. Определение влияния высоты и формы не­

ровностей при применении щелевого типа акустического кон­

такта на значение коэффициента Ь является сложной, но весьма

актуальной задачей, решение которой позволит проводить рас­

четы этого коэффициента при различных соотношениях высоты

неровностей и длины упругой волныВыведенное выше выражение (19) с погрешностью, не пре­

вышающей 10%, может быть использовано для определения

коэффициента I при условии, что чистота обработки поверхно­

сти не менее V 6 и частота применяемых УЗК не превышают

2,5 Мгц, что достаточно часто реализуется в практике ультразву­

кового , контроля.

При применении контактного варианта ультразвукового конт­

роля искательная головка прижимается к контролируемому из­

делию через тонкую прослойку жидкости, обычно трансформа­

торного или машинного масла, и опирается на выступающие ча­

сти неровностей поверхности ввода УЗК- Высота и форма этих

неровностей влияют на значение коэффициента Ь. Учет этого

влияния достаточно сложен и в настоящее время еще не решен.

Однако для определения коэффициента Ь в практике контакт­

ного варианта ультразвукового контроля с применением масля­

21

ной смазки может быть использовано эмпирически составленное

выражение

т_ 42н^д 1Ь

1

(20)

(2п+2яу

1 0 / ] / Л3

где

и 2Д

удельные волновые сопротивления контролиру­

емого изделия и демпфера, н-сек/м3;

К

высота неровностей поверхности, м\

частота УЗК, гц.

/

Это выражение составлено с помощью усреднения опытных

замеров, проведенных на различных материалах, имеющих раз­

личную степень обработки поверхности, полученной путем обра­

ботки на токарных и карусельных станках. При этом пьезопреоб­

разователь и защитное донышко искательной головки рассмат­

риваются как сложный полуволновой вибратор, не имеющий

внутренних потерь.

Величина коэффициента Ь при использовании иммерсионно­

го варианта акустического контакта также зависит от чистоты

обработки поверхности ввода УЗК. Для большинства частот

УЗК, применяемых в ультразвуковой дефектоскопии, это влия­

ние начинает сказываться при увеличении высоты неровностей,

начиная с десятых долей миллиметра. При меньшей высоте не­

ровностей величина коэффициента Ь будет определяться соотно­

шением удельных волновых сопротивлений иммерсионной жид­

кости, материала контролируемого изделия и при применении

полуволнового пьезопреобразователя — материала демпфера.

В этом случае нетрудно показать, что величина коэффициента

К может быть определена при помощи выражения

82„ 2ж2ж

:

(21)

(2н + 2жу- (2Д+ 2Ж)

Это выражение может применяться при определении коэффи­

циента Ь для поверхностей, получаемых с помощью штамповки

алюминиевых и жаропрочных на никелевой основе сплавов, а

также для поверхностей, получаемых при помощи ковки на мо­

лоте с применением выравнивающих подкладок.

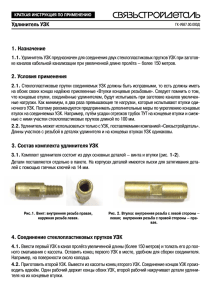

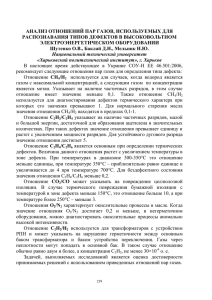

На рис. 4 приведены кривые зависимости чувствительности

эхо-метода от частоты УЗК

при применении полуволнового

пьезопреобразователя и контроле изделия толщиной 120 мм из

сплава марки ЭИ437Б (Д='0,4 мм), рассчитанные при помощи

выражения (1). При расчете принималось, что Кд= 4 н-сек/м3;

Ки= 47 н-сек/м3.

Кривая 1 соответствует щелевому варианту акустического

контакта. В качестве контактной жидкости принималась вода, а

чистота обработки поверхности ввода УЗК удовлетворяла усло­

вию Н<2 • 10~3 Яш.Кривые 2, 3, 4 и 5 соответствуют контактному

/ =

22

9

Рис. 4. 'Чувствительность эхо-метода «в зависимости от частоты

УЗК при различных способах акустического контакта при

контроле изделия толщиной 120 мм из сплава ЭИ437Б

(0 = 0,4 мм):

1 — щелевой вариант контакта при высоте неровностей поверх­

ности меньшей 2- 10~3А,Ж; 2, 3, 4, 5 — контактный вариант при

чистоте обработки поверхности ввода '^8, У6, '\75 и У4 соот­

ветственно; 6 — иммерсионный вариант для поверхности,

полученной при штамповке

23

варианту, контактной смазке — трансформаторному маслу — и

чистоте обработки поверхности, равной У8, Уб, У5 и V 4 соот­

ветственно.

Кривая 6 соответствует иммерсионному варианту акустиче­

ского контакта гари чистоте поверхности, полученной с помощью

штамповки, иммерсионной среде — воде.

Из приведенных кривых видно, что наивысшая чувствитель­

ность будет иметь место на определенной частоте УЗК, которую

и следует принимать за оптимальную.

Выведенные уравнения для определения оптимальной часто­

ты УЗК справедливы при контроле материалов с низким уров­

нем акустических шумов, вызываемых структурной ревербера­

цией. Определяя оптимальную частоту УЗК при контроле мате­

риалов, имеющих укрупненное зерно, а следовательно, и высо­

кий уровень акустических шумов, следует учитывать влияние

структурной реверберации, величина которой зависит от часто­

ты УЗКV.

ВЫБОР АППАРАТУРЫ И ТИПОВ

ИСКАТЕЛЬНЫХ ГОЛОВОК ДЛЯ КОНТРОЛЯ

В настоящее время для контроля крупногабаритных полу­

фабрикатов и изделий может быть использован достаточно ши­

рокий ассортимент дефектоскопической аппаратуры как отечест­

венного, так и зарубежного производства. Основные характери­

стики и изготовители дефектоскопической аппаратуры приведе­

ны в каталоге-справочнике [2] и в работе [7]. Наибольшее рас­

пространение для проведения ультразвукового контроля круп­

ногабаритных изделий и полуфабрикатов получили эхо-дефектоскопы УДМ-1М и ДУК-6В. Однако для этих целей могут быть

использованы эхо-дефектоскопы старых конструкций типов

В4-7И или УЗД-7Н.

При выборе аппаратуры необходимо руководствоваться сле­

дующими соображениями:

4- Эхо-дефектоскоп должен иметь возможность работать на

частоте УЗК, равной или близкой ж выбранной оптимальной ча­

стоте.

2. Эхо-дефектоскоп должен иметь возможность работать с ис­

кательными головками выбранных для контроля типов.

3. Чувствительность эхо-дефектоокопа должна позволять вы­

явление дефектов (контрольных отражателей), заданных при

проведении отборочного контроля.

4. Для определения глубины залегания обнаруженных де­

фектов в эхо-дефектоскопе должно быть глубрномерное устрой­

ство.

5. Для определения размеров обнаруженных дефектов в эходефектоскопе должен быть градуированный аттенюатор.

24

6. Для выравнивания чувствительности (по сечению контроли­

руемого изделия в дефектоскопе должен быть предусмотрен

блок ВРЧ.

7. Для облегчения расшифровки результатов контроля в де­

фектоскопе должна быть схема отсечки шумов, вызываемых

структурной реверберацией.

8. Для повышения надежности контроля (в дефектоскопе

должен быть предусмотрен автоматический сигнализатор дефек­

тов (АСД), подающий сигнал, обычно световой, при обнаруже­

нии дефекта.

Выбор типов искательных головок производят, исходя из ча­

стоты выбранных УЗК, типов ультразвуковых волн, применяе­

мых при контроле, формы поверхности ввода УЗК, возможной

ориентировки дефектов и величины допустимой временной мерт­

вой зоны.

В практике ультразвукового контроля крупногабаритных

полуфабрикатов и изделий применяются следующие типы иска­

тельных головок:

1. Прямая совмещенная искательная головка, с помощью ко­

торой УЗК вводятся по нормали к поверхности контролируемого

изделия. Эта искательная головка обладает достаточно большой

дальнобойностью и чувствительностью- Однако при применении

этой головки следует учитывать достаточно большую величину

временной мертвой зоны, получаемую при контроле. Из выпу­

скаемых образцов прямых искательных головок средняя величи­

на временной мертвой зоны равна на частоте УЗК 0,8 Мгц —

40 мм, на частоте 1,5 Мгц — 15 мм, на частоте 2,5 Мгц — 6-г8 мм и на частотах 4-=-5 Мгц — 5ч-б мм.

2. Раздельно совмещенная искательная головка, с помощью

которой производится обнаружение дефектов, расположенных

вблизи поверхности ввода УЗК- В настоящее цремя такие голов­

ки выпускаются на рабочую частоту УЗК, равную 2,5 Мгц, и по­

зволяют обнаруживать дефекты, расположенные на глубине от

2,0 до 30 мм.

3. Преломляющая искательная головка, с помощью которой

в контролируемом изделии возбуждаются сдвиговые (попереч­

ные) ультразвуковые волны, вводимые в изделие под различны­

ми заданными к поверхности ввода УЗК углами. С помощью

этих головок ведется обнаружение неоплошностей, плоскости

которых ориентированы под различными углами к поверхности

ввода УЗК.

4. Искательная головка для возбуждения поверхностных

ультразвуковых волн. Головки этого типа предназначены для

обнаружения дефектов, образовавшихся на поверхности конт­

ролируемого изделия. Эти головки обладают большой чувстви25

тельностыо и способны обнаруживать дефекты весьма малых

размеров, например, мелкие поверхностные трещины, риски.

'Перечисленные типы искательных головок входят в комплект

эхо-дефектоскопов УДМ-1М и ДУК-6В.

VI. КОЭФФИЦИЕНТ ВЫЯВЛЯЕМОСТИ И ЕГО

ОПРЕДЕЛЕНИЕ

Если сравнивать амплитуды эхо-сигналов, отраженных от

реального дефекта и контрольного отражателя, расположенных

на одинаковой глубине залегания, в одном и том же материале,

имеющих одинаковую площадь и ориентированных перпендику­

лярно ультразвуковому лучу, то амплитуда эхо-сигнала, отра­

женного от дефекта, будет иметь меньшее значение. Это объяс­

няется тем, что поверхность дефекта, как правило, имеет неров­

ности (шероховатости), от которых УЗК отражаются под раз­

личными углами, что приводит к уменьшению количества энер­

гии УЗК, отраженной в направлении искательной головки.

Кроме того, на коэффициент отражения УЗК влияет величи­

на раскрытия дефекта, а также удельное волновое сопротивле­

ние материала, заполняющее полость дефекта.

Контрольный отражатель, выполненный в виде сверления

с плоским отражающим донышком, имеет практически гладкую

поверхность, от которой не происходит рассеивания УЗК, и по­

этому доля энергии УЗК, попадающей на искательную головку,

будет значительно большей, чем при отражении от дефекта.

Для получения возможности оценивать размеры обнаружен­

ных дефектов по сравнению с размерами контрольных отража­

телей необходимо ввести поправочный коэффициент, учитываю­

щий уменьшение амплитуды отраженных от дефекта УЗК по

сравнению с амплитудой УЗК, отраженных от контрольных от­

ражателей- Этот коэффициент в ультразвуковой дефектоскопии

называется коэффициентом выявляемое™ и определяется отно­

шением площади контрольного отражателя -к площади реаль­

ного дефекта, расположенного на одинаковой глубине, в одина­

ковом материале и имеющего одинаковую амплитуду эхо-сиг­

нала с амплитудой эхо-сигнала, отраженного от контрольного

отражателя.

Для определения коэффициента выявляемости необходимо,

обнаружив дефект, по глубиномеру дефектоскопа определить

глубину его залегания и подобрать на соответствующем этало­

не контрольный отражатель, расположенный на той же глуби­

не и дающий эхо-сигнал такой же амплитуды. Затем путем вы­

резки и обточки изготовить из контролируемого изделия ци­

линдр диаметром около 20 мм с таким расчетом, чтобы обнару­

женный дефект полностью вписался в сечение этого цилиндра.

26

Далее в соответствии с показаниями глубиномера (при этом

необходимо убедиться в точности его показаний) на цилиндре

в плоскости залегания дефекта острым резцом наносят кольце­

вую риску глубиной 1—2 мм, после чего цилиндр разрывается

на машине для испытания на растяжение. Разрушение происхо­

дит но поверхности дефекта и на изломе он четко виден. Для из­

мерения площади вскрытого дефекта его устанавливают перед

объективом фотоаппарата так, чтобы ось цилиндра располага­

лась вдоль оптической оси фотоаппарата, а в плоскости излома

соосно с цилиндром устанавливается плоская диафрагма с круг­

лым отверстием, диаметр которого несколько превышает наи­

больший линейный размер дефекта.

Фотографируются одновременно отверстие диафрагмы и пло­

скость излома с дефектом.

Затем изготовляется отпечаток в достаточно крупном мас­

штабе (ориентировочно диаметр отверстия диафрагмы на отпе­

чатке должен быть не менее 50 мм), вырезается участок отпечат­

ка по контуру отверстия диафрагмы и взвешивается. Далее вы­

резается участок отпечатка по контуру дефекта и вторично взве­

шивается. Отношение полученных весов равно отношению пло­

щадей дефекта и отверстия диафрагмы. Измерив последние, на­

ходят площадь обнаруженного дефекта, а разделив площадь

контрольного отражателя на площадь дефекта, определяют ко­

эффициент выявляемое™. Величина коэффициента выявляемости в одном и том же сплаве для различных типов дефектов мо­

жет быть различной. Коэффициент выявляемости может быть

установлен после его определения па достаточно большом коли­

честве вскрытых дефектов.

Понятие коэффициента выявляемости распространяется на

дефекты, линейные размеры которых меньше радиуса пьезоэле­

мента искательной головки.

Коэффициент выявляемости находят на определенной часто­

те УЗК с определенным типом искательной головки. При изме­

нении этих условий коэффициент выявляемости меняется и его

следует уточнять.

При нахождении коэффициента выявляемости используются

контрольные отражатели, идентичности выполнения которых до­

биться практически очень трудно, поэтому контрольные отража­

тели одного размера при отражении от них УЗК, как правило,

дают различные амплитуды эхо-сигналов. |В связи с этим вели­

чина коэффициента выявляемости, определенная с одними

контрольными отражателями, при использовании других отра­

жателей должна корректироваться.

Практика ультразвукового контроля показывает, что величи­

на коэффициента выявляемости для расслоений, ориентирован­

ных параллельно поверхности ввода УЗК, 1В крупногабаритных

27

поковках из алюминиевых сплавов на частоте УЗК, равной

2,5 Мгц, находится в пределах от 0,25 до 0,35, а на частоте УЗК,

равной 1,5 Мгц, — от 0,3 до 0,4- В штамповках из алюминиевых

сплавов величина коэффициента выявляемое™ на частоте УЗК,

равной 2,5 Мгц, составляет 0,16—0,25. Для штамповок из жаро­

прочных сплавов величина коэффициента выявляемое™ на ча­

стоте УЗК, равной 2,5 Мгц, находится в пределах от 0,1 до 0,3.

Площадь обнаруженного дефекта определяется путем деле­

ния на коэффициент выявляемое™ площади контрольного от­

ражателя, расположенного в том же материале, на одинаковой

глубине, что и дефект, и дающего с дефектом одинаковую ампли­

туду эхо-сигнала.

VII. СПОСОБЫ ОПРЕДЕЛЕНИЯ РАЗМЕРОВ

ОБНАРУЖЕННЫХ ДЕФЕКТОВ

Как указывалось выше, в практике ультразвукового контро­

ля наибольшее распространение получили два способа опреде­

ления размеров обнаруженных дефектов: с помощью набора

специальных эталонных образцов и с помощью замера амплиту­

ды отраженных от дефекта эхо-сигналов градуированным ат­

тенюатором эхо-дефектоскопа.

В первом случае изготовляются специальные эталоны из

материала, по составу, структуре и деформации аналогичного

материалу контролируемого изделия. Чистота обработки и кри­

визна поверхности ввода УЗК эталонов должны соответствовать

чистоте и кривизне поверхности .ввода УЗД контролируемого

изделия. Заготовки эталонов предварительно проверяются эходефектоскопом, настроенным на повышенную чувствительность.

В эталонах путем сверления выполняются контрольные отража­

тели различной площади, начиная с минимальной площади, вы­

бранной для проведения отборочного контроля. Разница между

диаметрами сверлений зависит от требуемой точности опреде­

ления размеров дефектов и обычно в практике контроля состав­

ляет 0,2—0,5 мм. Глубина залегания контрольных отражателей

может быть выбрана из расчета, что на каждые 10 мм глубины

залегания, начиная от поверхности ввода УЗК, должен иметься

контрольный отражатель одного диаметра. На глубинах зале­

гания, превышающих 100 мм, это расстояние может быть уве­

личено до 15—20 мм. Сверления в эталонах располагаются рав­

номерно в одной плоскости, равно отстоящей от боковых сторон.

Размеры эталонов выбираются из расчета удобства пользования

ими, но так, чтобы для каждой глубины залегания имелась

вся серия контрольных отражателей. Сверления должны от­

стоять друг от друга на расстояние не менее 60 мм, а от боковых

сторон и торцов эталона — не менее 30 мм для эталонов высо28

той до 120 мм. Для эталонов высотой более 120 мм расстояние

между сверлениями должно быть не менее 100 мм, а расстояние

от боковых сторон и торцов эталона — не менее 50 мм.

Для настройки чувствительности дефектоскопов при отбороч­

ном контроле может быть использован эталон, имеющий соот­

ветствующий контрольный отражатель, расположенный на за­

данной глубине. Для проверки величины временной мертвой

зоны должен быть изготовлен специальный эталон, в котором

глубина залегания контрольных отражателей равна величине за­

данной временной мертвой зоны, а диаметр контрольных отра­

жателей равен выбранному диаметру контрольного отражателя,

используемого для проведения отборочного контроля.

Определение размера обнаруженного дефекта производится

следующим образом. Обнаружив дефект, эхо-сигнал от него на

экране электронно-лучевой трубки устанавливают определен­

ной величины. По глубиномеру определяют глубину залегания

дефекта. Затем без перестройки дефектоскопа подбирают в соот­

ветствующем эталоне контрольный отражатель, расположенный

на той же или близкой глубине, что и обнаруженный дефект,

и имеющий амплитуду эхо-сигнала, равную установленной ам­

плитуде эхо-сигнала, отраженного от дефекта. Площадь дефек­

та определяется путем деления площади найденного контроль­

ного отражателя на коэффициент выявляемое™.

Второй способ определения размеров обнаруженных дефек­

тов в настоящее время может быть реализован только при при­

менении для контроля дефектоскопа ДУК-6В, имеющего градуи­

рованный аттенюатор [3]. В этом случае принцип определения

размеров обнаруженных дефектов будет заключаться в следую­

щем.

Известно [8], что амплитуда эхо-сигнала, отраженного от

дефекта (контрольного отражателя), имеющего одинаковую пло­

щадь, уменьшается при прочих равных условиях с увеличением

глубины его залегания. Эта зависимость может быть выражена

для контрактного варианта контроля как

А = Р ■г"2 <Г28г50,

(22)

где А — амплитуда эхо-сигнала, отраженного от дефекта;

г — расстояние от поверхности ввода УЗК до обнаружен­

ного дефекта, см; \

б — коэффициент затухания УЗК в материале контроли­

руемого изделия, непер/см;

5 0 — площадь дефекта, см2;

Р -— коэффициент пропорциональности.

Как видно из выражения (22), зная коэффициент затухания

УЗК, глубину залегания дефекта, величину эхо-сигнала и коэф­

29

фициент пропорциональности, легко определить площадь де­

фекта.

Для определения коэффициента пропорциональности изго­

товляется один образец из материала, подлежащего ультразву­

ковому контролю с одним контрольным отражателем, представ­

ляющим сверление с плоским дном. На выбранной частоте УЗК

устанавливается такое положение искательной головки, при ко­

тором амплитуда эхо-сипнала от этого отражателя максималь­

на. Аттенюатором дефектоскопа устанавливают на экране ин­

дикатора величину эхо-сигнала определенной высоты. Обычно

высота эхо-сигнала устанавливается равной 50 мм. Установка

на экране индикатора высоты эхо-сигналов больше 50 мм приво­

дит к уменьшению точности (Показаний аттенюатора, так как сиг­

налы, имеющие большую амплитуду в последних каскадах при­

емника, усиливаются на нелинейном участке его характеристики.

Установка высоты эхо-сигналов производится при выключен­

ной системе временной регулировки чувствительности, а также

при несколько уменьшенном усилении приемника, которое умень­

шается ручкой «Установка усиления ВРЧ». Это необходимо для

того, чтобы при смене искательной головки, обладающей други­

ми параметрами, имелась бы возможность компенсировать вне­

сенные головкой изменения в чувствительности путем увеличе­

ния или уменьшения общего усиления приемника. Наличие та­

кой возможности позволяет подобрать такое усиление приемни­

ка, при котором выбранной площади контрольного отражателя

эталона и установленному показанию аттенюатора всегда будет

соответствовать определенная высота эхо-сигнала на экране

индикатора. Коэффициент пропорциональности определяется

выражением

(23)

$0

где Л 1 — амплитуда эхо-сигнала, отраженного от контрольного

отражателя, отсчитанная с помощью аттенюатора,

для определенной высоты этого сигнала на экране ин­

дикатора.

После определения коэффициента пропорциональности по

выражению (22) строится график зависимости величины А от

площади 5 0 контрольных отражателей для различных глубин

залегания.

Как видно из выражения (22), зависимость величины А от

площади контрольных отражателей при одинаковой глубине за­

легания будет прямолинейной. Поэтому для построения графика

достаточно вычислить величину А для одной выбранной площади

контрольного отражателя при определенной глубине его зале­

гания и соединить полученную точку с началом координат.

30

Строго говоря, более правильно строить график по двум точ­

кам, так как в области малых площадей дефектов зависимость

отходит от прямолинейного закона. Однако для практики доста­

точная точность может быть получена при предлагаемом способе

построения.

Рассмотрим пример построения такого графика и определе­

ния площади обнаруженных дефектов. Для этого выберем, на­

пример, сплав ЭИ437Б, который при средней величине зерна

0 = 1 ,0 мм имеет затухание 6 = 0; 1 непер/см на частоте УЗК,

равной 2,5 Мгц.

Для определения коэффициента пропорциональности необ­

ходимо изготовить на сплаве ЭИ437Б эталонный образец с конт­

рольным отражателем, площадь которого обычно выбирается

близкой к площади допустимых дефектов. Глубину залегания

контрольного отражателя можно выбрать любую, но для одно­

временного определения возможности обнаружения контрольно­

го отражателя, особенно при малых его размерах, глубину зале­

гания выбирают равной наибольшему сечению контролируемого

изделия.

Для рассматриваемого примера выберем эталонный обра­

зец, имеющий контрольный отражатель, выполненный в виде

сверления с плоским дном 0 4,5 мм (50«0,0176 см2), располо­

женный на глубине 6 см.

Настроив дефектоскоп на выбранную частоту УЗК, равную

2,5 Мгц, и обнаружив контрольный отражатель, путем переме­

щения искательной головки добиваемся наибольшего эхо-сигна­

ла от него. При оговоренных данных эталона при работе на ча­

стоте УЗК, равной 2,5 Мгц, ручкой «Установка усиления ВРЧ»

можно добиться такого положения, при котором высоте эхо-сиг­

нала на экране индикатора от контрольного отражателя, рав­

ной 40 мм, соответствует установка аттенюатора, равная 2000

(А =2000).

По выражению (23) определяем коэффициент пропорцио­

нальности:

Р

2 • 103 • 62 е2 -0’Ь 6 ;,_.

13,5 • 106,

17,6 ■1(Г3

а затем по выражению (22) строим график зависимости вели­

чины А, отсчитываемой по аттенюатору, от площади контроль­

ных отражателей. Выражение (22) удобнее переписать для этого

случая так:

Л = 13,5

106

График зависимости показаний аттенюатора от площади

контрольных отражателей для различных глубин залегания при­

31

веден на рис. 5. По оси абсцисс отложены величины площадей

контрольных отражателей, по оси ординат — показания ат­

тенюатора.

Определение площадей обнаруженных дефектов с помощью

этого графика -производится следующим образом. Обнаружив

дефект, добиваются такого положения искательной головки, при

котором амплитуда дефектного эхо-сигнала будет максималь­

ной. Затем -с помощью аттенюатора на экране индикатора уста­

навливают высоту дефектного эхо-сигнала, равную 40 мм (т. е.

Рис. 5. График зависимости показаний аттенюатора от площа­

ди контрольных отражателей для различных глубин залегания.

Сплав ЭИ437Б, .0=1,0 мм, 6=0,1 непер1см

32

такой же, какой была высота эхо-сигнала при определении ко­

эффициента пропорциональности), и фиксируют показания ат­

тенюатора. После этого наносят показания аттенюатора по оси

ординат, проводят горизонтальную линию до пересечения с пря­

мой, имеющей близкое значение с определенной по глубиномеру

глубиной залегания дефекта, и, опустив из точки пересечения

перпендикулярную линию к оси абсцисс, определяют площадь

контрольного отражателя. Разделив площадь найденного кон­

трольного отражателя на коэффициент выявляемое™, получают

площадь обнаруженного дефекта.

К а к видно из графика на рис. б, с увеличением глубины за­

легания дефектов угол наклона прямых уменьшается, что при­

водит к уменьшению точности определения площади дефектов.

Поэтому для повышения точности определения площади обнару­

женных дефектов, залегающих на больших глубинах, целесооб­

разно построить отдельные графики с таким расчетом, чтобы

угол наклона не был меньше 40—45°, т. е. выбрлть для этих

графиков другой масштаб по оси ординат. Точность определения

площади дефекта может быть также повышена путем построения

большего количества прямых для глубин залегания, имеющих

между собой меньшую разность.

Зависимость, определяемая выражением (22), справедлива

для определения размера дефектов, поперечный размер которых

больше половины длины волны УЗК- Поэтому, чтобы избежать

ошибок при пользовании графиком, прямые не следует проводить

от нуля, а следует начинать их от значения, при котором попе­

речный размер контрольного отражателя будет равен половине

длины волны УЗК.

При определении площади описанным способом необходимо

учитывать, что в ближней зоне излучателя (зоне Френеля) уль­

тразвуковое поле на его оси имеет участки с различной интенсив­

ностью УЗК. Поэтому определение размеров дефектов, лежа­

щих в ближней зоне излучателя, будет неточным- Зависимость,

определяемая выражением (22), справедлива для дальней зоны

излучателя, а также для дефектов, поперечный размер которых

меньше радиуса излучателя.

VIII. ОСОБЫЕ СЛУЧАИ БРАКОВКИ ИЗДЕЛИИ

ПРИ УЛЬТРАЗВУКОВОМ КОНТРОЛЕ

При составлении методики ультразвукового контроля обыч­

но предполагают, что коэффициент затухания УЗК на всех из­

делиях и на отдельных его участках одинаковый. Однако, как

показывает практика ультразвукового контроля, большинство

однотипных полуфабрикатов и изделий, особенно из жаропроч­

ных сплавов, имеет различный коэффициент затухания УЗК.

3-715

33

Кроме того, В самом изделии коэффициент затухания УЗК мо­

жет изменяться при переходе от одного участка к другому. Из

этого следует, что при настройке дефектоскопа по эталону, име­

ющему затухание ниже, чем затухание в контролируемом изде­

лии (или «а отдельном его участке), чувствительность контроля

получится меньшей, что приведет к пропуску дефектов. Наобо­

рот, если контролируемое изделие будет иметь меньшее затуха­

ние по сравнению с затуханием в эталоне, то будут обнаружи­

ваться мелкие дефекты, и изделие может быть неправильно за­

браковано.

Для получения правильных результатов ультразвукового

контроля необходимо при контроле изделий, имеющих отличный

от эталона коэффициент затухания УЗК, производить контроль

дефектоскопом, чувствительность которого соответственно из­

менена.

Практически это осуществляется следующим образом. Дефек­

тоскоп настраивается по эталону, величина сечения которого та­

кая же, как и величина сечения контролируемого изделия, с та­

ким расчетом, чтобы отражение от донной грани было в пределах

электронно-лучевой трубки. Амплитуда этого эхо-сигнала уста­

навливается определенной величины, например, для дефектоско­

па ДУК-6В величину этой амплитуды удобно устанавливать рав­

ной 50 мм. После этого без перестройки дефектоскопа производят

сканирование поверхности контролируемого изделия, при кото­

ром отмечаются изменения амплитуды эхо-сигналов, отраженных

от его донной поверхности. Шаг сканирования при таком кон­

троле может быть выбран достаточно большим, так как измене­

ние коэффициента затухания УЗК от участка к участку обычно

носит плавный характер. Практически для этого вида контроля

величина шага сканирования может быть выбрана 20—25 мм.

Места, в которых наблюдается изменение амплитуды эхо-сиг­

нала, отраженного от донной грани изделия, отмечаются, и при

контроле этих мест дефектоскоп соответственно перестраивается.

В тех участках, где было отмечено уменьшение донного эхо-сиг­

нала в п раз , при контроле этого места коэффициент усиления

приемо-усилительного тракта должен быть увеличен в такое же

количество раз. В местах, где отмечалось увеличение эхо-сигна­

ла, отраженного от донной грани изделия, при контроле усиле­

ние приемо-усилительного тракта должно быть соответственно

уменьшено. Это особенно просто выполняется при использовании

дефектоскопов, имеющих градуированный аттенюатор, например

ДУК-6 В.

В некоторых случаях, когда коэффициент затухания в изде­

лии (или на его отдельных участках) увеличивается достаточно

сильно, при перестройке дефектоскопа на большее усиление мо­

гут появиться шумы, вызванные структурной реверберацией.

34

При этом уровень шумов может иметь значения большие, чем

установленная величина амплитуды эхо-юигнала, отраженного

от контрольного отражателя, при браковочном контроле. В этих

случаях становится невозможным проведение контроля с уста­

новленной чувствительностью. Это должно быть отмечено в со­

ответствующей документации1.

Увеличение коэффициента затухания УЗК очень часто связа­

но с образованием в сплаве укрупненного зерна или с измене­

нием состояния границ зерен. В большинстве случаев это проис­

ходит вследствие нарушения технологического процесса изго­

товления крупногабаритного полуфабриката или изделия. В

случае появления изделий или участков их с повышенным коэф­

фициентом затухания УЗК необходимо провести металлографи­

ческое исследование и, если будет установлено, что в местах с

повышенным затуханием УЗК имеется укрупненное зерно или

наблюдается изменение состояния границ зерен, необходимо най­

ти место нарушения технологического процесса. После устране­

ния нарушений технологического процесса явления, связанные с

повышенным затуханием УЗК, прекращаются.

В практике ультразвукового контроля крупногабаритных по­

луфабрикатов довольно часто встречаются дефекты, размеры

которых намного превышают допустимые. Однако часть таких

дефектов может быть расположена в полуфабрикате таким об­

разом, что при изготовлении готового изделия они будут выве­

дены в стружку. Естественно, при наличии таких дефектов полу­

фабрикат не следует браковать. Однако в этих случаях следует

принимать меры, чтобы таких дефектов не было в готовом изде­

лии.

ВОПРОСЫ ДЛЯ САМОПРОВЕРКИ

)1. Какие факторы влияют на увеличение чувствительности импульсного

эхо-метода и какие уменьшают чувствительность?

2. Каковы чувствительность и дальность действия современных эхо-дефектоскопов?

3. Что понимается под терминами «разрешающая способность» и «вре­

менная мертвая зона»?

1 'Выравнивание чувствительности указанным способом позволяет полу­

чить правильные результаты только вблизи донной поверхности контролируе­

мого изделия. С приближением к точке ввода <УЗК чувствительность будет

изменяться. Бели материал контролируемого изделия имел повышенный коэф­

фициент затухания по сравнению с эталоном, то чувствительность с прибли­

жением к точке ввода УЗК 'будет увеличиваться. При контроле материала,

имеющего пониженный коэффициент затухания с приближением к точке вво­

да УЗК чувствительность будет уменьшаться. Эти обстоятельства необходи­

мо учитывать при контроле.

3*

35

4.

Какие факторы влияют на величину временной мертвой зоны и вели­

чину разрешающей способности?

(5. Какие факторы влияют на точность определения размеров обнаружен­

ных дефектов?

6. Как определяется площадь обнаруженных дефектов с помощью набо­

ра эталонов с контрольными отражателями?

7. В чем состоит особенность ультразвукового контроля крупногабарит-'

ных полуфабрикатов и изделий?

8. Какие факторы влияют на уменьшение чувствительности ультразву­

кового контроля?

9. Напишите выражение для определения закона изменения усиления

приемо-усилительного тракта, необходимого для выравнивания чувствитель­

ности по глубине.

10. Как проводится послойный ультразвуковой контроль?

|Н. В каких единицах удобно оценивать величину дефектов, обнаружен­

ных при ультразвуковом контроле?

'12. Что подразумевается под оптимальной частотой УЗК?

11в. Какие факторы уменьшают чувствительность контроля при повышении

частоты УЗК?

1М. Как влияет чистота Обработки поверхности ввода УЗК при примене­

нии контактного варианта на значение оптимальной частоты УЗК?

|15. За счет чего чувствительность иммерсионного варианта контроля ниже

чем контактного?

16. Что подразумевается под термином «коэффициент 'выявляемое™»?

17. Какие факторы влияют на величину коэффициента выявляемое™?

|18. Как определяется коэффициент выявляемое™?

19. Для каких дефектов может быть распространено понятие коэффици­

ента выявляемое™?

20. 1В каких случаях производится корректировка значения коэффициента

выявляемости?

21. Какие требования необходимо предъявлять к эталонам, с помощью

которых будут определяться размеры обнаруженных дефектов?

22. Каким образом с помощью набора эталонов определяют размеры об­

наруженных дефектов?

123. Как определяется размер обнаруженных дефектов с помощью граду­

ированного аттенюатора дефектоскопа?

,24. С какого минимального расстояния от поверхности ©вода УЗК будет

обеспечиваться правильность результатов при определении размеров дефек­

тов с помощью градуированного аттенюатора?

25. Как проводится перестройка чувствительности дефектоскопа для