Ю .М .ТАИ РОВ, В.Ф. ЦВЕТКОВ

ТЕХНОЛОГИЯ

ПОЛУПРОВОДНИКОВЫХ

И ДИЭЛЕКТРИЧЕСКИХ

МАТЕРИАЛОВ

И ЗД АН И Е ВТО РО Е,

П ЕРЕРАБО ТАН Н О Е

И Д О П О Л Н ЕН Н О Е

Д опущ ено

Го суд ар ствен н ы м к о м и т е то м С С С Р

по н ар о д н о м у о б р а зо в ан и ю

в к ач естве у ч е б н и к а

д л я с ту д е н то в в у зо в ,

о бучаю щ и хся по с п е ц и а л ь н о с тя м

« Ф и зи к а и те х н о л о ги я

м атери алов и ко м п о н ен то в

э л е ктр о н н о й те хн и к и » ,

« М и к р о эл е к тр о н и к а

и п о л уп р о в о д н и к о вы е п риб оры »

М осква «В ы сш ая школа» 1990

ББК

31.233

14

621.315.592

Т

УДК

Ре ц е н з е н т ы:

кафедра физики и технологии интегральной микроэлектроннки Москов·

ского инстнтута электрониой техники (зав. кафедрой - д_р фнз.·мат.

наук,

лроф. В. д. Вернер); д.р техн . наук, "роф . В. М. Аидреев (Московскнй авиа·

ционный институт им. Серго Орджоинкидзе)

Т

14

Таиров Ю. М., Цветков В. Ф.

Технология полупроводниковых и диэлектрических материалов: Учеб. для вузов. 2-е изд., перераб. и доп.­

М. : Высш . ШК., 1990. -423 с.,: ил.

ISBN 5-06-001032-5

в книге изложены особенности протекания ОСНОВНЫХ процессов

(теплон

массопередачи. хнмнческих. переработки сырьевых материалов. кристаллизации н

стекловаиия. моделирования) при получении материалов

электронной

техннки.

Описаны техиологические процессы получення важнейших полупроводниковых и

диэлектрических материалов (в внде моиокристаллов. стекла. керамики). исполь­

зуемых в электроииоll технике.

т

2403000000(4309000000)-208

001 (01 )-90

1S в N 5-06-001032-5

198-90

©

ББК 31.233

6П2.1.06

ю. М. Таиров, В. Ф. Цветков,

1990.

Д ля успешного развития электронной техники не­

обходимым условием является разработка прогрессив­

ных, экономичных, экологически чистых, безотход­

ных технологических процессов, обеспечивающих элек­

тронную промышленность высококачественными мате­

риалами. Полупроводники и диэлектрики являются

группой материалов электронной техники, на основе

которых изготовляются активные и пассивные компо­

ненты электронной аппаратуры. Технологические про­

цессы получения этих материалов в виде монокристал­

лов, стекла, керамики имеют много общего, взаимодо­

полняющего, что делает целесообразным их совмест­

ное рассмотрение.

Уровень и темпы развития технологии полупровод­

никовых и диэлектрических м атериалов неразрывно

связаны с подготовкой высококвалифицированных спе­

циалистов. Роль технолога в современной промышлен­

ности значительно возросла, поскольку синтез новых

материалов или совершенствование уже освоенных

позволяет разрабаты вать приборы с уникальными ха­

рактеристиками, способные существенно повысить

функциональные возможности электронной аппарату­

ры. Усложнение производства, а та к ж е значительное

расширение номенклатуры выпускаемых материалов

требуют от будущих инженеров электронной техники

углубленного изучения теоретических основ техно­

логии. Это обеспечивает успех в создании управляемой

технологии, в прогнозировании состава и свойств полу­

чаемых материалов. Многообразие процессов, исполь­

зуемых в технологии материалов электронной техники,

сведено к обобщенным физико-химическим закономер­

ностям их протекания. Теоретические основы техно­

логии изложены в сочетании с описанием конкретных

процессов получения важнейших полупроводниковых

и диэлектрических материалов.

Авторы приносят глубокую благодарность сотруд­

никам каф едр «Диэлектрики и полупроводники» и

«Технология производстза радиодеталей» ЛЭТИ им.

В. И. Ульянова (Л енина), принимавшим участие в об­

суждении ряд а методических вопросов, и рецензен­

там — зав. кафедрой физики и технологии интеграль­

ной микроэлектроники МИЭТ д.-ру физ.-мат. наук,

проф. В. Д . Вернеру и д-ру техн. наук, проф. В. М. Ан­

дрееву за полезные советы и замечания.

Отзывы и пожелания по книге можно направлять

по адресу: 101430, Москва, ГСП-4, Неглинная ул.,

29/14, издательство «Высшая школа».

Авторы

ГЛАВА 1

ОБЩАЯ ХАРАКТЕРИСТИКА

ОСНОВНЫХ ПРОЦЕССОВ ТЕХНОЛОГИИ

МАТЕРИАЛОВ ЭЛЕКТРОННОЙ ТЕХНИКИ

§ 1.1. ТЕХ Н О Л О Г И Ч Е С КИ Й П РОЦ ЕС С ,

ОСН ОВН Ы Е понятия

Технологический

процесс

получения м атери а­

лов электронной техники — совокупность способов и процессов

переработки сы рья в проводники, полупроводники, диэлектрики

и магнетики.

Способ переработки (в технологии его называют способом

производства) — последовательное описание операций, протека­

ющих в соответствующих аппаратах. Такое описание называют

технологической схемой. Операция происходит в одном или не­

скольких аппаратах и представляет собой сочетание различных

технологических процессов: тепловых, массообменных, механиче­

ских и химических.

Материалы электронной техники получают в основном с по­

мощью химико-технологических процессов, состоящих из ряда

элементарных физических, физико-химических и химических про­

цессов (операций), которые складываются из следующих основных

стадий:

1) подготовки сырья и подвода реагирую щ их компонентов в

зону реакции;

2) химических превращений (реакций);

3) отвода из зоны реакции полученных продуктов и выделения

целевого продукта.

В первой стадии протекают физические процессы, в результате

которых перерабатываемые материалы изменяют только свою

внешнюю форму или физические свойства и химически неизменен^

ными переходят во вторую стадию. Подвод реагирующих компо

нентов в зону реакции может совершаться диффузией или конвек"

цией, абсорбцией или десорбцией газов, конденсацией паров>

плавлением твердых веществ или растворением их б жидкости,

испарением жидкостей или возгонкой твердых веществ и др.

Во второй стадии протекают процессы, в которых исходные

материалы претерпевают более глубокие превращения, вызыва­

ющие изменения не только физических свойств, но также агрегат­

ного состояния и химического состава вещества. В реагирующей

системе обычно происходит несколько последовательных (а иногда

и параллельных) химических реакций, приводящих к образова­

нию основного продукта, а также ряд побочных реакций между

основными исходными веществами и примесями, наличие которых

в исходном сырье неизбежно. В результате кроме основного обра­

зуются побочные продукты (материалы, имеющие народнохозяй­

ственное значение) или отходы производства, т. е. продукты ре­

акций, не имеющие значительной ценности. Побочные продукты

и отходы производства могут образоваться как при основной ре­

акции наряду с основным продуктом, так и вследствие побочных

реакций между основными веществами и примесями. Обычно при

анализе производственных процессов учитываются не все реакции,

а лишь те из них, которые оказывают определяющее влияние на

количество и качество получаемых основных продуктов.

В третьей стадии химических превращений нет, здесь проис­

ходит разделение: выделяются целевой (основной) продукт, по­

бочные продукты и оставшиеся исходные реагенты, которые могут

быть возвращены в начало процесса.

Для организации и оптимизации технологического процесса

большое значение имеет его технологический режим. Технологи­

ческим режимом называют совокупность основных факторов (па­

раметров), влияющих на скорость процесса, выход и качество про­

дукта. Для большинства технологических процессов производства

материалов электронной техники основными параметрами режима

являются температура, давление, способ подвода и перемеши­

вание реагентов и др. Параметры технологического режима оп­

ределяют принципы конструирования соответствующих реакторов.

Оптимальному значению параметров технологического режима

соответствуют максимальные производительность аппаратов и

производительность труда персонала, обслуживающего процесс.

По характеру протекания во времени технологические про­

цессы подразделяют на периодические, непрерывные и комбини­

рованные.

Периодический

процесс

характеризуется един­

ством места протекания отдельных его стадий и неустановившимся

состоянием во времени. В периодических процессах конечный

продукт выгружают полностью из аппарата или частично через

определенные промежутки времени. После разгрузки аппарата

в него загружают новую порцию исходных материалов и произ­

водственный цикл повторяется. Вследствие неустановившегося

состояния во времени при периодическом процессе в любой точке

массы обрабатываемого материала или в любом сечении аппарата

отдельные физические величины или параметры (температура,

давление, концентрация компонентов и др.), характеризующие

процесс и состояние веществ, подвергающихся обработке, меня­

ются в течение времени протекания процесса.

Н е п р е р ы в н ы й п р о ц е с с характеризуется единством

времени протекания всех его стадий, установившимся состоянием

и непрерывным отбором конечного продукта. Вследствие устано­

вившегося состояния в любой точке массы обрабатываемого ма­

териала или в любом сечении непрерывно действующего аппарата

физические величины или параметры в течение всего времени

протекания процесса остаются практически неизменными.

К о м б и н и р о в а н н ы й п р о ц е с с представляет собой

любой непрерывный процесс, отдельные стадии которого прово­

дятся периодически, либо такой процесс, одна или несколько

стадий которого проводятся непрерывно.

Непрерывные процессы имеют ряд существенных преимуществ

по сравнению с периодическими и комбинированными. В связи

с этим в настоящее время во всех от­

раслях техники стремятся перейти от

периодических к непрерывным произ­

водственным процессам.

Современный анализ всего техноло­

гического процесса производства мате­

риалов электронной техники осущест­

вляют на основе системного подхода,

где основным является понятие «боль­

шая система» или «большая технологи­

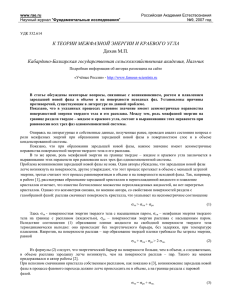

Рис. 1.1. Схема технологиче­

ческая система», включающее совокуп­

ность происходящих физико-химических ского процесса как большой

системы

и механических процессов, объектов

обработки и средств для их реализации.

Технологический процесс как большая система схематически пред­

ставлен на рис. 1.1. Здесь Х ъ Х 2, . . ., Х т — входы системы или

параметры определения исходных продуктов; Ух, У2, . . ., Уп —

выходы системы или выходные параметры конечного продукта;

2 2, . . ., 1 Х— контролируемые и управляющие факторы, не­

обходимые для поддержания определенного технологического

процесса; У?!, №2, ■ ■

— неконтролируемые (возмущающие)

факторы, оказывающие случайное возмущающее воздействие на

процесс.

Охарактеризуем основную группу параметров, определяющих

течение процесса и его состояние в любой момент времени.

1. Входные параметры Х 1 (1=1, 2, . . ., т). К ним относятся

величины, которые могут быть определены экспериментально, но

возможность воздействия на них в течение процесса отсутствует.

Значения этих параметров не зависят от режима процесса. Н а ­

пример, в процессах получения монокристаллов входным пара­

метром может быть состав исходного сырья, загружаемый в печь.

2. Выходные параметры конечного продукта

(¿=1, 2, . . ., п).

К ним относят те характеристики системы, значения которых

определяются режимом изучаемого процесса в системе, подвер­

гающейся воздействию входных, управляющих и неконтролиру­

емых факторов.

3. Управляющие параметрыФ* (¿= 1, 2, . . /). Это те параметры

процесса, на которые можно оказывать влияние в соответствии

с теми или иными требованиями, что позволяет управлять про­

цессом.

4. Неконтролируемые (возмущающие) параметры

(/= 1 , 2,

. . ., к). Значения их изменяются случайно с течением времени и

обычно не могут быть измерены на протяжении процесса.

Формализация системы осуществляется с помощью математи­

ческой модели, выражающей связь между выходными парамет­

рами системы, параметрами состояния и входными управляющими

и возмущающими переменными. Выбор совокупности характери­

стик процесса определяется главным образом теми целями, для

достижения которых- я строится математическая модель процесса.

Система моделей. В технологии материалов электронной тех­

ники моделирование технологических процессов используется для

исследования, управления и обучения. В зависимости от назна­

чения выделяют следующую систему моделей.

1. Модели для исследования процессов. Главной целью таких

моделей является получение полных знаний о объекте в целом

или отдельных его сторонах. Их основу составляет сжатое,

наглядное и взаимосвязанное отражение накопленных представ­

лений о физических, физико-химических и других закономерно­

стях протекания процессов. Особенностью моделей этого уровня

является достаточно глубокое отражение отдельных сторон и

явлений (например, анализ гидродинамики расплава при выращи­

вании кристаллов), однако замкнутое математическое описание

для взаимосвязи процессов во многих случаях отсутствует. Ос­

новным назначением таких моделей является получение новых

знаний, проникновение во внутренний механизм явлений и про­

цессов. Второе важное направление связано с возможностью ис­

пользования этих моделей для синтеза алгоритмов управления и

выбора эффективных управляющих воздействий.

2. Модели для расчета и оптимизации технологии. Такие мо­

дели применяются для расчетов технологических процессов и ис­

пользуются в виде инструкций по ведению процесса в проектиру­

емых и действующих агрегатах или в виде задающих установок

автоматическим регуляторам. Для этой цели могут использоваться

либо определенным образом модифицированные модели, описанные

выше, либо создаваться специальные модели в ориентации на до­

стижение целевых технологических критериев.

3. Модели для прогнозирования оптимальных траекторий

процесса во времени. В основу таких моделей могут быть положены

представления, полученные с помощью моделей двух рассмотрен­

ных выше уровней. Однако наиболее существенным здесь явля­

ется отражение особенностей протекания, например, отдельных

процессов варки стекла в зависимости от конкретных начальных

условий и состояния с учетом взаимосвязей управляемых и внут­

ренних параметров, что может оказывать значительное влияние на

прогнозируемые программные режимы. Эти модели целесообразно

использовать для «проигрывания» процессов в ускоренном мас­

штабе времени, например перед предстоящей варкой стекла, когда

становятся известными начальные условия (состав стекла, темпе­

ратура и т. д.), для выбора оптимального распределения управ­

ляющих воздействий во времени (по ходу варки).

4. Модели для стабилизирующего или следящего регулирования.

Модели этого уровня должны отличаться наибольшей простотой

и оперативностью отражения динамики процесса. При построении

таких моделей широко используется функциональный подход.

Они чаще всего описываются зависимостями линейного вида и

справедливы для управления по отдельным каналам в относительно

узком диапазоне изменения переменных.

5. Модели для автоматизированных систем обучения и повы­

шения квалификации на основе тренажерных комплексов. Трена­

жеры как средство обучения имеют следующие основные достоин­

ства: замена реального объекта учебной информационной моделью,

позволяющей выделить наиболее существенные для обучения

стороны и элементы, в том числе редко встречающиеся и аварийные

ситуации, вести подготовку пооперационно и поэтапно с постепен­

ным переходом от простого к сложному; возможность изменения

параметров моделируемого объекта и масштаба времени, позво­

ляющая повысить интенсивность обучения, например, за счет

многократного повторения необходимых ситуаций; резкое сокра­

щение материальных и энергетических затрат на обучение по

сравнению с обучением на реальном объекте и др. К моделям,

предназначенным для тренажерных комплексов, по сравнению

с моделями для управления предъявляются менее жесткие требо­

вания по количественной адекватности, но зато в них необходима

более высокая степень качественной аналогии.

Понятие о вычислительном технологическом эксперименте. Под

вычислительным технологическим экспериментом (ВТЭ) понима­

ется такая организация исследований, при которой на основе

математической модели проводится изучение технологических уст­

ройств и процессов с помощью ЭВМ, моделируется их поведение в

различных условиях, находятся оптимальные технологические

параметры и режимы действующих или проектируемых конст­

рукций. Идеологической базой ВТЭ является математическое

моделирование, методологической — теория вычислительных ал ­

горитмов, технической — современные электронные вычислитель­

ные машины. Основы вычислительного эксперимента заложены

академиком А. А. Самарским.

Необходимость использования ВТЭ вызвана тем, что решение

современных научно-технологических задач, отличающихся чрез­

вычайно сложным математическим описанием, традиционными

методами становится затруднительным, а в некоторых случаях

вообще невозможным. В настоящее время в программу проведения

крупных технологических экспериментов в обязательном порядке

включается этап ВТЭ, позволяющий выполнить предварительное

«просчитывание» для уточнения и коррекции плана проведения

эксперимента и прогнозирования ожидаемых результатов. Причем

ВТЭ позволяет провести исследования в достаточно широком

диапазоне значений параметров процесса без модификации суще­

ствующих установок или разработки новых. Кроме того, при

комплексном взаимодействии многих физико-химических явлений

и параметров ВТЭ позволяет рассматривать влияние каждого

явления или параметра на технологический процесс в отдельности.

Рассмотрим основные задачи ВТЭ, решаемые, например, при

проектировании технологических процессов. Их условно делят

на следующие четыре группы: анализ технологических процессов;

синтез технологических процессов; диагностика; прогноз.

При а н а л и з е

технологического

процесса

ВТЭ используется для решения следующих основных задач:

1. Определение «диапазона устойчивого функционирования»

технологического процесса, т. е. такой области значений управ­

ляющих параметров, любые изменения которых в этой области не

приводили бы к нарушению ограничений, наложенных на выход­

ные параметры процесса.

2. Определение

ского процесса.

критических

условий

ведения технологиче­

3. Установление степени влияния технологических параметров

на режимы ведения процесса и его выходные параметры.

4. Исследование влияния изменений технологических режимов

процесса и конструкции технологической установки на показатели

качества процесса.

5. Выявление важнейших точек технологической установки,

в которых необходимо расположение датчиков для контроля ос­

новных параметров процесса и управления.

6. Исследование характера поверхности отклика оптимизи­

руемых при проектировании функций для обоснования выбора

метода поиска экстремума.

К группе задач с и н т е з а т е х н о л о г и ч е с к и х п р о ­

ц е с с о в можно отнести:

1. Оптимизацию технологических режимов процесса для дей­

ствующей технологической установки.

2. Оптимизацию конструкционных параметров действующей

технологической установки.

3. Оптимизацию действующего технологического процесса пу­

тем одновременной оптимизации технологических режимов и кон­

струкционных параметров действующей технологической уста­

новки.

4. Проектирование оптимального технологического процесса.

Из приведенных задач особую важность представляет послед­

няя, так как в этом случае применение ВТЭ позволяет решать

задачу значительно более общую, чем задача оптимизации дей­

ствующего технологического процесса, идущего на уже сущест­

вующей установке. При проектировании же нового процесса или

совершенствовании имеющегося без ориентации на существующую

базовую технологическую установку ВТЭ позволяет проектиро­

вать оптимальный технологический процесс путем одновременного

решения следующих задач: проектирование оптимальных техно­

логических режимов процесса; проектирование оптимальных кон­

струкционных и временных параметров технологической установки;

проектирование оптимальной системы управления процессом, вклю­

чая систему датчиков.

К задачам д и а г н о с т и к и относятся:

1. Определение характеристик надежности технологической

установки и технологического процесса в целом.

2. Диагностика правильности функционирования технологиче­

ского процесса.

3. Исследование усгойчивосги функционирования технологи­

ческого процесса при наличии различного рода случайных воз­

действий на процесс.

4. Автоматизированное построение диагностической таблицы.

В группу з а д а ч п р о г н о з а входят следующие:

1. Прогнозирование показателей качества технологического

процесса.

2. Оценка влияния предполагаемых технических достижений

на показатели качества технологического процесса.

3. Проектирование и исследование новых схем проведения

процесса и новых технологических режимов.

Приведенный перечень задач, естественно, является обобщен­

ным. При проектировании конкретных технологических процессов

часть из перечисленных задач может быть исключена или могут

быть введены новые задачи.

Д ля проектирования технологических процессов исключительно

важное значение имеют и сопутствующие ВТЭ: по обработке дан­

ных натурного эксперимента и по изучению свойств технологи­

ческой среды. Первый из этих ВТЭ реализуется в ходе проверки

адекватности используемых в основном ВТЭ моделей с резуль­

татами натурных экспериментов. Второй сопутствующий ВТЭ

направлен на получение базы данных для основного ВТЭ, так как

наличие информации о параметрах технологической среды позво­

ляет производить поиск в достаточно широком интервале значений

параметров процесса и оценивать влияние изменений, вносимых

в технологический процесс, на показатели качества процесса.

Понятие об автоматизированном проектировании технологи­

ческих процессов. Основными задачами проектирования техноло­

гических процессов получения материалов электронной техники

являются: определение принципиальной конструкции технологи­

ческого аппарата; определение числовых характеристик конст­

рукции технологического аппарата (параметрический синтез); на­

хождение «чувствительных» точек процесса (наиболее адекватно

реагирующих на изменение состояния процесса) и разработка си­

стемы датчиков контроля; разработка системы исполнительных

механизмов; расчет технологических режимов и решение задач

оптимального управления процессом.

До недавнего времени традиционный подход к проектированию

технологических процессов складывался из двух этапов: раз­

работки технологического аппарата (установки) и эксперимен­

тального подбора технологических режимов. Одним из недостатков

такого подхода является то, что успех проектирования сущест­

венно зависит от способностей проектировщика-технолога, его

опыта и интуиции. Кроме того, разработка технологического

аппарата и подбор режимов ведутся изолированно друг от друга;

не учитывается, как принимаемые проектные решения техноло­

гического аппарата скажутся на возможности оптимизации про­

цесса за счет подбора режимов обработки материалов. Эти недо­

статки позволяют характеризовать отмеченный подход к проекти­

рованию технологических процессов как субъективный и чаще

всего неоптимальный.

Внедрение вычислительной техники в процесс проектирования

привело к созданию систем автоматизированного проектирования

(САПР), позволивших заменить эмпирическое решение при под­

боре параметров конструкции аппарата и технологических режимов

оптимальным решением, полученным с использованием матема­

тических методов многопараметрической оптимизации. Кроме того,

внедрение вычислительной техники позволяет использовать вы­

сокоинформативные аналитические модели технологических про­

цессов, а такж е позволяет заменить натурный эксперимент мате­

матическим моделированием и таким образом снизить материаль­

ные затраты и время на проектирование. При этом можно изменять

не только параметры технологического режима, но и кон­

струкционные параметры установки и, следовательно, взаимо­

связанно решать вопросы проектирования технологического ап­

парата и определения технологических режимов.

Общая схема основных этапов при автоматизированном про­

ектировании технологических процессов представлена на рис. 1.2.

Она аналогична схеме при обычном проектировании, но имеет

свои особенности.

Этап предварительного анализа технологического процесса при

автоматизированном проектировании преследует две цели: полу­

чение формализованных описаний физико-химических явлений

технологического процесса; исследование процесса при помощи

вычислительного эксперимента над процессом.

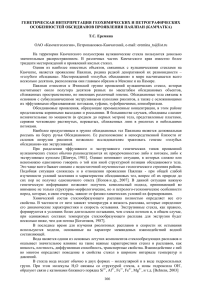

Рис. 1.2. Функциональная схема этапов проектирования

технологических процессов:

/ — анализ технологических процессов; 2 — синтез технол оги ч ес­

ких процессов; 3 — генерация проектны х решений; 4 — анализ (п р о­

верка) проектных решений путем вычислительного эксперимента

Главная цель формализации (моделирования)

процесса — описать процесс на языке математики

в виде математических соотношений (разработать

математическую модель процесса) и реализовать

эту модель в виде программы, позволяющей про­

водить вычислительный эксперимент для проектирования. Порядок

построения математических моделей технологических процессов

имеет следующий вид: постановка задачи моделирования; струк­

туризация (разработка структуры модели); разработка формаль­

ного описания подсистем; построение математических моделей;

проверка адекватности моделей; использование модели (исследо­

вание процесса) при помощи вычислительного технологического

эксперимента над моделью.

Приведенная последовательность этапов анализа процесса яв­

ляется до некоторой степени условной. На практике анализ —

сложный процесс, допускающий возврат к предыдущим этапам

и их повторное проведение. Тем не менее указанные этапы анализа

процесса являются основополагающими: они должны присутст­

вовать при автоматизированном анализе любой технологии, при

этом удельный вес каждого этапа может изменяться в зависимости

от целей разработки модели и вида технологического процесса.

Содержание и особенности каждого из этапов в целом должны

обеспечивать построение математических моделей процессов, удов­

летворяющих требованиям, предъявляемым к моделям в САПР

технологических процессов. Так, например, для проектирования

новых технологических процессов недостаточно, чтобы модельадекватно описывала существующие экспериментальные резуль­

таты. Надо, чтобы модель правильно отражала возможные изме­

нения любых конструкционных параметров установки, в том

числе и тех, которые в ходе эксперимента оставались постоянными.

Отсюда следует особое требование к моделям, предназначенным

для САПР технологических процессов: в число входных парамет­

ров модели должны быть включены не только управляющие воз­

действия, но и конструкционные параметры установки. Кроме

того, одна из поставленных целей внедрения автоматизированного

проектирования — замена натурных испытаний вычислительным

экспериментом — не позволяет широко использовать эксперимен­

тальные методы при построении и проверке адекватности моделей

(в том числе, когда получение каждого результата сопровождается

созданием специальной установки). В то же время в отличие от

моделей, используемых в системах управления, требования к

точности расчета выходных параметров здесь невысоки: при про­

ектировании технологических процессов достаточно знать, воз­

растет или уменьшится критерий оптимальности в результате

принятия того или иного проектного решения. Следует также от­

метить, что математическая модель должна быть адаптивной, по­

зволяющей легко переходить к другим модификациям или обнов­

лять данные. Поэтому процессы построения и проверки адекват­

ности модели продолжаются в ходе ее эксплуатации. На этом

этапе использования модели происходит уточнение коэффициен­

тов модели, вносятся оперативные изменения, отражающие изме­

нения системы со временем.

Синтез технологических процессов (рис. 1.2) является важным

этапом автоматизированного проектирования и реализует следую­

щие функции: генерацию и проверку проектных решений, причем

для проверки проектных решений используется вычислительный

эксперимент. Генерация проектных решений сводится к отысканию

набора непрерывных входных параметров модели процесса, по­

этому рассматриваемые вопросы относятся к параметрическому

синтезу.

По способу генерации проектных решений возможны два ва­

рианта автоматизированного проектирования технологических про­

цессов. В первом варианте проектные решения предлагает кон­

структор-технолог и путем вычислительного эксперимента произ­

водится автоматизированный анализ эффективности этих решений.

Во втором варианте осуществляется автоматизированный пара­

метрический синтез оптимальных технологических процессов, при

котором в качестве генератора проектных решений выступает

вычислительный метод на основе ЭВМ.

Эффективность использования каждого из указанных двух

вариантов автоматизированного проектирования технологических

процессов зависит от типа решаемой задачи. Достоинства первого

варианта заключаются в возможности максимально использовать

опыт и знания конструктора-технолога. Это позволяет эффективно

решать многоэкстремальные задачи проектирования.

Преимущества второго варианта функционирования системы

автоматизированного проектирования заключаются в том, что

поиск оптимального решения в этом случае осуществляется более

последовательно и систематизированно, в том числе и среди не­

привычных для технологов вариантов.

Моделирование и оптимальное управление технологическими

процессами. К ак объекты управления реальные технологические

процессы в большинстве своем нестационарны, нелинейны, много­

мерны, со многими внутренними обратными связями, невелика или

отсутствует вовсе предварительная информация о форме и степени

взаимосвязи между переменными в динамике в реальных условиях

эксплуатации. Это значительно усложняет получение адекват­

ного математического описания технологических процессов как

объектов управления. Разработка моделей для оптимального

управления может осуществляться на стадии проектирования

технологических процессов.

Решение задачи оптимального управления технологическим

процессом на основе его математической модели решается с по­

мощью автоматизированных систем управления технологическими

процессами (АСУ ТП). АСУ ТП — это человеко-машинная система,

обеспечивающая автоматизированный сбор и обработку инфор­

мации, на основе которой она осуществляет выработку и реализа­

цию управляющих воздействий на технологический объект управ­

ления в соответствии с принятым критерием управления. При

этом роль человека, как и в любой АСУ, весьма существенна.

Так как ряд ответственных задач в силу их сложности, многогран­

ности и неизученности не поддается формализации, их решение

не может быть полностью автоматизированно и остается за чело­

веком. Важно подчеркнуть, что АСУ ТП осуществляет воздей­

ствие на объект в том же темпе, что и протекающие в нем техно­

логические процессы, обеспечивает управление технологическим

объектом в целом, а ее технические средства участвуют в выра­

ботке решений по управлению. Последними двумя обстоятельствами

АСУ ТП качественно отличается от традиционных систем авто­

матизации, которые, по существу, представляют собой техниче­

ские средства для автоматизации действий человека на том или

ином участке процесса. В отличие от этого в АСУ ТП реализуется

автоматизированный процесс принятия решений по управлению

технологическим объектом как единым целым, для чего в АСУ ТП

применяются различные «интеллектуальные» автоматические уст­

ройства переработки информации, прежде всего современные

средства вычислительной техники.

По уровню, занимаемому в организационно-производственной

иерархии, различают АСУ ТП нижнего (первого) и верхнего (вто­

рого) уровней, а также многоуровневые системы. К системам ниж­

него (первого) уровня относят АСУ ТП, управляющие агрегатами,

установками, участками производства и н»: имеющие в своем со­

ставе других АСУ ТП. К АСУ ТП второго уровня относят авто­

матизированные системы, управляющие группами установок, це­

хами, производствами, в которых отдельные участки (агрегаты,

установки) оснащены своими системами управления, в том числе,

возможно, АСУ ТП первого уровня, причем оперативный персонал

последних подчинен персоналу АСУ ТП второго уровня. Отметим,

что АСУ с двухуровневой организационной структурой, объеди­

няющие в своем составе АСУ ТП первого и второго уровней и

реализующие согласованное управление как отдельными техно­

логическими установками, так и их совокупностью (цехом, произ­

водством), можно считать интегрированными АСУ ТП.

В управлении технологическими процессами на основе их

моделирования появилось новое перспективное направление ор­

ганизации технологии, основанное на учете внутреннего самораз­

вития процесса и идеях синергетики. Под действием этого направ­

ления меняется сам подход к технологии: хорошей технологией

считается такая, которая в режиме нормальной эксплуатации

практически не нуждается в электронных средствах автоматиче­

ского регулирования, а обеспечивается за счет оптимальной взаи­

мосвязи технологических параметров. В основе такого подхода

леж ит недавно сформировавшийся раздел науки, получивший

название теории самоорганизации или синергетики, уже приво­

дящий в ряде случаев к разработке оптимальной технологии как

самоорганизующейся и самоадаптирующейся системы, автономно

действующей в каждом из предусмотренных вариантов нормальной

эксплуатации. Моделирование технологических процессов и на

основе этого синтез алгоритмов управления в этих случаях направ­

лены на оптимальный выбор рациональных воздействий, согласо­

ванных с внутренними свойствами объекта.

§ 1.2. О СН ОВ Н Ы Е П Р О Ц Е С С Ы ГЕТЕРОГЕННЫХ

Х И М И К О-ТЕХН О ЛО ГИ Ч ЕС К ИХ СИСТЕМ

Реальные процессы получения материалов электронной тех­

ники являю тся гетерогенными химико-технологическими процес­

сами. При их анализе наряду с химической реакцией получения

заданного продукта необходимо учитывать соответствующие физи­

ческие явления, связанные с макросостоянием системы и накла­

дывающиеся на основной химический процесс. Наиболее важными

из них являются: а) .массоперенос исходных реагентов в зону

реакции и продуктов реакции из этой зоны; б) теплоперенос между

зоной реакции и окружающей средой. Дадим характеристику глав­

ных особенностей этих составляющих гетерогенного химико-тех­

нологического процесса.

Процессы массопередачи

Они характеризуются переносом вещества из одной фазы в

другую. Путем переноса одного (или более) компонента из фазы

в фазу можно разделять, а такж е и получать как гетерогенные,

так и гомогенные системы (газовые смеси, жидкие или твердые

растворы и др.).

Массопередача представляет собой сложный процесс, вклю­

чающий перенос вещества в пределах одной фазы, через поверх­

ность раздела фаз и в пределах^другой фазы.

Перенос вещества из фазы к границе раздела фаз или в обрат­

ном направлении, т. е. в пределах одной из фаз, называют массоютдачей. Распределяемое вещество внутри каждой фазы перено­

сится путем молекулярной и конвективной диффузии, поэтому

процессы массопередачи часто называют также диффузионными.

Движущей силой процессов массопередачи является разность

химических потенциалов распределяемого вещества, характеризу­

ющая степень отклонения системы от состояния равновесия. В про­

стейших случаях диффундирующее в пределах фазы вещество пере­

мещается от точки с большей концентрацией к меньшей, и в рас­

четах движущую силу процессов массопереноса выражают при­

ближенно через разность концентраций. В реальных условиях

проведения технологических процессов для определения направ­

ления массопереноса необходим учет не только разности концент­

раций переносимого вещества, но и градиента температур и гра­

диента давлений, вызванных внешними силами. Предельным со­

стоянием процесса массопередачи является достижение состояния

равновесия системы.

При расчете и анализе процессов массопередачи необходимо

рассматривать следующие три стороны явлений:

— необходимые и достаточные условия для существования в

системе данного количества фаз и законы распределения компо­

нентов в них, определяемые правилом фаз и законами равновесия;

— необходимые и достаточные условия, создаваемые для про­

ведения процессов и называемые рабочими условиями; рабочие

условия определяют путем задания начальных и конечных кон­

центраций перерабатываемых продуктов и их количеств, связь

между которыми выражается в виде так называемых рабочих

линий процесса;

— необходимые и достаточные условия, определяющие ско­

рость перехода вещества из одной фазы в другую, зависящие от

движущей силы процесса, физических свойств систем и гидроди­

намических условий проведения процесса; связь между этими фак­

торами устанавливается с помощью уравнений диффузионной ки­

нетики.

Учет этих особенностей явлений массопередачи позволяет обос­

нованно подойти к оптимизации параметров технологического

процесса.

Скорость массопередачи связана с механизмом переноса распре­

деляемого вещества в фазах, между которыми происходит массообмен.

Перенос вещества внутри фазы может происходить путем мо­

лекулярной диффузии либо конвекции и молекулярной диффузии

одновременно. Посредством одной молекулярной диффузии веще­

ство перемещается, строго говоря, лишь в неподвижной среде.

В движущейся среде перенос вещества осуществляется как моле­

кулярной диффузией, так и самой средой в направлении ее движе­

ния или отдельными ее частицами в разнообразных направлениях.

Как будет показано далее, в турбулентном потоке перенос молеку­

лярной диффузией преобладает только вблизи границы фазы. При

турбулентном течении жидкости возникают нерегулярные пуль­

сации скорости, под действием которых наряду с общим движением

потока происходит перемещение его частиц во всех, в том числе и в

поперечном, направлениях.

Конвективный перенос вещества, осуществляемый под дей­

ствием турбулентных пульсаций, часто называют турбулентной

диффузией.

Механизм

процессов

межфазного

пере­

н о с а . Рассмотрим особенности процессов массопередачи в си­

стемах с подвижной поверхностью раздела (системы газ (пар) —

жидкость или жидкость — жид­

Твердая

кость) и в системах, содержащих

Жидкая /газовая,

" Фаза

твердую

фазу.

!1

Массопередача между твердой

I сПограничньш слой

и в общем случае движущейся

жидкой (газовой или паровой) фа­

Ф Ш

зами складывается из двух про­

цессов: 1) перемещение распреде­

iV C A t ,кс~)

ляемого вещества внутри твердого

тела к поверхности раздела фаз

С*

(или от нее) вследствие внутренней

х

массоотдачи, или массопроводности; 2) переноса того же вещества

Рис. 1.3. Схема изменения концент­

раций распределяемого вещества

в жидкости (газе или паре) путем

дл я процесса массопередачи в си­

внешней массоотдачи. Таким обра­

стеме с твердой фазой

зом, массопередача складывается

из внутренней и внешней диффузий.

Поскольку скорость диффузии в твердой фазе очень мала, пере­

нос вещества в ней представляет соб’ой неустановившийся про­

цесс. Б начальный момент времени т0 концентрация распределя­

емого вещества в толщине твердого тела постоянна (Сна11 = const).

По мере перехода вещества из поверхностного слоя в омывающую

фазу в^ твердом теле возникает градиент концентрации дС/дх,

который изменяется во времени (рис. 1.3). Далее вещество по­

ступает в поток жидкости (газа или пара), омывающий твердую

фазу^ Процесс массопереноса в омывающей фазе связан со струк­

турой турбулентного потока в ней. При турбулентном движении

потока у твердой стенки образуется ламинарный пограничный

слои. В пограничном слое непосредственно у поверхности твердого

тела массоперенос осуществляется молекулярной диффузией, и

здесь наблюдается наиболее резкое, близкое к линейному, изме­

нение концентрации вещества. При удалении от границы раздела

возрастает роль турбулентной диффузии и, наконец, в основной

массе омывающей фазы вещество переносится преимущественно

турбулентной диффузией. Концентрация распределяемого вещества

в этой части фазы снижается более плавно, приближаясь в пределе

к равновесной концентрации С*.

Типичная картина изменения концентрации распределяемого

вещества в соприкасающихся фазах в момент времени

изобра­

Л

жена линией абвг (рис. 1.3). В пределе при т

оо концентрация

вещества в твердой фазе такж е уменьшается до равновесной С*.

Процесс переноса вещества в твердом теле при массопроводности подчиняется законам Фика для молекулярной диффузии и

описывается дифференциальными уравнениями

( 1 - 1)

( 1.2)

где К — коэффициент пропорциональности, называемый коэффи­

циентом массопроводности, представляющий собой коэффициент

диффузии распределяемого вещества в твердом теле.

Решение задачи массопроводности связано с решением (1.2)

совместно с уравнением, описывающим условия переноса на гра­

нице взаимодействующих фаз, т. е. граничным условием. У ка­

занное условие находят, приравнивая плотность потока вещества /,

подводимого к границе раздела фаз вследствие массопроводности

(1.1), и плотность потока, отводимого от границы раздела в омы­

вающую фазу, описываемого уравнением массоотдачи. Рассмотрим

особенности процессов массопередачи в системах с подвижной

поверхностью раздела системы газ (пар) — жидкость или жид­

кость — жидкость.

На рис. 1.4 представлена схема, поясняющая процесс массо­

передачи в указанных системах. Соприкасающиеся фазы Ф х и Фу

постоянно находятся в движении друг относительно друга, вслед­

ствие чего и граница раздела между ними также движется.

Предположим, что перенос распределяемого вещества М про­

исходит из фазы Фу, где его концентрация выше равновесной,

в фазу Фх, причем будем считать для общности, что перенос веще­

ства происходит в условиях турбулентного движения фаз. Про­

цесс массопередачи представим состоящим из основной массы

фазы Фу к поверхности раздела фаз, переноса через саму поверх­

ность раздела и массоотдачи от поверхности раздела к основной

массе фазы Фх.

В основной массе фаз вещество переносится турбулентной диф­

фузией и концентрации распределяемого вещества здесь практи­

чески постоянны (рис. 1.4). В пограничном слое вследствие тормо­

зящего действия сил трения между фазами и сил поверхностного

натяжения на границе фаз происходит постепенное затухание

турбулентности, в результате чего в этой области наблюдается

резкое изменение концентрации вещества вплоть до границы раз­

дела фаз. Так же и в рассмотренной системе с твердой фазой, ско­

рость переноса в этом пограничном слое очень мала, поскольку

она определяется скоростью молекулярной диффузии. Сопротив­

лением переносу через саму поверхность раздела фаз пренебрегают,

так как обычно оно мало. Таким образом, процесс массопереноса

в рассматриваемой системе лимитируется переносом в пограничных

слоях и для его интенсификации необходимо уменьшать толщины

этих слоев, повышая степень турбулентности потока, например,

путем увеличения до некоторого предела скорости движения фаз!

Сложность и недостаточная изученность турбулентного движе­

ния жидкостей и газов (паров) затрудняют создание теоретических

моделей массопередачи, большинство которых представляет собой

в той или иной степени упрощенные схемы механизма массопереА м тг ^

носа’ основанные на следующих

допущениях.

1.

Общее сопротивление массопереносу вещества из фазы в

фазу складывается из сопротив­

лений двух фаз и поверхности

раздела фаз. В большинстве слу­

чаев сопротивление поверхности

с

раздела можно считать равным

Поток розы <

РХ

нулю. Далее предполагается,

что процессы переноса в преде­

Рис. 1.4. Схема изменения концентра­

лах каждой фазы протекают не­

ций распределяемого вещества в ф а ­

зах для процессов массопередачи в

зависимо друг от друга и общее

системах с подвижной поверхностью

сопротивление

можно рассматри­

раздела

вать как сумму фазовых сопротивлений.

2.. На поверхности раздела фазы находятся в равновесии, при­

чем равновесие на границе раздела фаз устанавливается значи­

тельно быстрее изменения средней концентрации в основной массе

фазы.

Д л я практических целей принимают, что скорость массоотдачи

в пределах каждой из жидкой или газообразной фаз пропорцио­

нальна движущей силе, равной разности концентраций в основной

массе и на границе фазы. Отсюда, если распределяемое вещество

переходит из фазы Фу в фазу Фх, основное уравнение массоотдачи,

определяющее плотность потока вещества, переносимого в пределах

каждой из фаз (к границе фазы или в обратном направлении),

выражается следующим образом:

в фазе Фу

Íу

P¡/ (С0В

СГР!/);

(1.3)

Cox)t

(1.4)

в фазе Фх

/'* Рж(Срр*

концентраций (С0у- С гру) и (Сг[) Х- С 0х) представ­

ляю т собой движущую силу процесса массоотдачи соответственно

в фазах^ Фу и Фх, причем С0у и С0х — средние концентрации в

основной массе каждой из фаз, СГР у и Сгр ж— концентрации у

границы соответствующей фазы.

Коэффициенты пропорциональности ^ и рх в (1.3) и (1.4) на­

зывают коэффициентами массоотдачи. Они показывают, какое

количество вещества переходит от поверхности раздела фаз в глубь

фазы (или в обратном направлении) через единицу поверхности в

единицу времени при движущей силе, равной единице. Коэффици­

ент массоотдачи является не физической константой, а кинетиче­

ской характеристикой, зависящей от физических свойств фазы

(плотности, вязкости и др.) и гидродинамических условий в ней

(ламинарный или турбулентный режим течения), связанных, в

свою очередь, с физическими свойствами фазы, а такж е с геомет­

рическими факторами, определяемыми конструкцией и размерами

технологического реактора. Таким образом, (5 является функцией

многих переменных, что значительно усложняет ее расчет и опыт­

ное определение. Коэффициент массоотдачи учитывает как молеку­

лярный, так и конвективный перенос вещества в фазе.

Сложность расчета процесса массоотдачи связана и с тем, что

практически невозможно измерить концентрации вещества непо­

средственно у границы раздела фаз. Учитывая это, основное урав­

нение массопередачи, определяющее плотность потока вещества,

переносимого из фазы в фазу, выражают через равновесные и

рабочие концентрации:

¡ = к и(с у- с ; )

(1.5)

¡ = К Х(С'Х- С Х),

(1.6)

или

где К у и К х—коэффициенты массопередачи, показывающие, какое

количество вещества переходит из фазы в фазу за единицу времени

через единицу поверхности контакта фаз при движущей силе мас­

сопередачи, равной единице; С*у и С'х — равновесные концентрации

распределяемого вещества в данной фазе, соответствующие его

рабочим концентрациям Сх и Су соответственно в основной массе

другой фазы (рис. 1.4).

Таким образом, в представленных уравнениях движущ ая сила

процесса массопередачи, как отмечалось, выражается разностью

между рабочей и равновесной концентрациями (или наоборот),

отражающей меру отклонения системы от состояния равновесия.

Следует подчеркнуть, что в условно принимаемых за движущую

силу процесса разностях концентраций (Су—С'„) или (С* —Сх)

величины С'у и С’х представляют собой фактически не существую­

щие в потоке жидкости или газа (пара) предельные (равновесные)

концентрации, значения которых для некоторых веществ приво­

дятся в справочниках.

Приведенное рассмотрение процесса массоотдачи в жидкой

(газовой, паровой) фазе позволяет записать граничное условие для

расчета описанного процесса массопередачи в системах с твердой

фазой. Д ля этого, как отмечалось, необходимо приравнять плот­

ности потоков вещества, подводимого к границе раздела фаз вслед­

ствие массопроводности в твердой фазе (1.1) и отводимого от нее:

вследствие массоотдачи:

- / С У С = Р ( С гр- С 0),

(1.7}

или в одномерном случае

- К - £ = 0 ( С гр, - С о,).

(1.8)

Процессы теплопередачи

Движущей силой процессов переноса теплоты между телами,

или теплообмена, является разность температур более нагретогоили менее нагретого тел, при наличии которой теплота самопро­

извольно в соответствии со вторым законом термодинамики пере­

ходит от более нагретого к менее нагретому телу.

Выделяют три принципиально различных элементарных спо­

соба распространения теплоты: за счет теплопроводности, тепло­

вого излучения и конвекции. Эти виды теплообмена в реальных

условиях редко наблюдаются раздельно: в большинстве случаев

они связаны между собой и проявляются одновременно.

С л о ж н а я т е п л о п е р е д а ч а . Разделение общего про­

цесса передачи теплоты на элементарные производят в основном

из методологических соображений. В действительности теплота

передается путем одновременного действия каких-либо двух или:

всех трех элементарных видов передачи теплоты. Конвекция,,

например, часто сопровождается тепловым излучением, теплопро­

водность в пористых телах — конвекцией и излучением в порах,

а тепловое излучение — теплопроводностью и конвекцией. Подоб­

ные процессы переноса теплоты носят название сложной тепло­

отдачи.

В практических расчетах разделение таких сложных процессов

на элементарные не всегда возможно и целесообразно. Обычно

результат совокупности действия отдельных элементарных про­

цессов приписывается одному из них, которое и считается главным.

В лияние же остальных (второстепенных) процессов сказывается

л иш ь на количественной характеристике основного. Например,

при распространении теплоты в пористой керамике в качестве

основного процесса принято считать теплопроводность, а влияние

конвекции и теплового излучения в порах учитывается соответст­

венным увеличением коэффициента теплопроводности.

Аналогичная ситуация имеет место и при ({юрмовании изделий

из оксидных стекол. Здесь в зависимости от способа формования

теплопередача может такж е осуществляться за счет одновремен­

ного действия всех трех механизмов. Например, при получении

л ен т, труб, волокон методом вытягивания из расплава стекла не

происходит их контактного взаимодействия с сильно охлаж даю ­

щими формующими органами, поэтому процесс охлаж дения и

отверждения развивается постепенно по мере вытягивания изде­

лий в результате теплопроводности и излучения в самом стекле'

и свободного конвективного его теплообмена с внешней газовой

•средой (удаленными холодильниками). Вследствие малой тепло­

проводности стекол этот вид теплопередачи эффективно действует

только в области невысоких температур (до 300 °С) и преимущест­

венно в тонких приповерхностных слоях формуемого изделия.

Так как теплоизлучательная способность стекол, наоборот, вы сока,

то теплоизлучение особенно прогрессирует при высоких темпера­

турах, действуя интенсивно как с поверхности, так и изнутри

фюрмуемого стекла, усиливаясь с увеличением его толщины, если

сохраняется при этом прозрачность к тепловому (инфракрасному)

излучению. При расчете процессов теплопередачи внутри стекла

суммарный вклад теплопроводности и теплоизлучения х а р а к ­

теризуют эффективным коэффициентом теплопроводности. При

описании же теплоотдачи от поверхности стекла газовой среде (воз­

духу) общий коэффициент теплоотдачи в формуле Ньютона сла­

гается из конвективной и эффективной теплопроводящей состав­

ляющих. Аналогичный подход к анализу процессов теплопередачи

имеет место и при математическом моделировании процессов по­

лучения монокристаллов методом вытягивания из расплава (ме­

тодом Чохральского).

Процессы тепло- и массопередачи

с участием фазовых переходов

В процессах, сопровождающих получение материалов элект­

ронной техники, существенное значение имеют задачи о переносе,

основанные на дифференциальном уравнении с подвижной или

свободной границей раздела фаз, т. е. задачи, связанные с фазо­

вым переходом на некоторой границе раздела, положение которой

неизвестно и должно быть определено из решения задачи. К этим

задачам относятся процессы плавления и затвердевания расплавов,

процессы поверхностного испарения из жидкой фазы, сублимации

твердой фазы. Их обычно объединяют под общим названием задач

Стефана, который первым сформулировал задачу о скорости

утолщения льда в полярных морях. Теплота кристаллизации

образующегося там льда отводится путем теплопроводности через

слой твердой фазы и отбирается холодным воздухом с тем пера­

турой ниже температуры замерзания воды. С утолщением слоя

льда отводить теплоту от фронта кристаллизации становится все

труднее, благодаря чему утолщение ледяного покрова замедляется,

что делает процесс нестационарным. Главная сложность излож ен­

ной задачи состоит в том, что положение границы раздела ф аз

неизвестно; оно зависит от времени и подлежит определению в

ходе решения. Аналогичная задача может быть поставлена и для

ф азового перехода пар—жидкая фаза или пар—твердая фаза.

Следовательно, все задачи, например о росте кристаллов, будь то

стационарные или нестационарные процессы и независимо от того,

известно или неизвестно движение межфазовой границы, следует

рассматривать как задачи Стефана.

Основная особенность задач Стефана связана с условием не­

прерывности теплового потока на границе раздела фаз, которое

д л я случая кристаллизации расплава имеет вид

дп

дп

дх

где X — удельная теплопроводность, индексы 1 и 2 относятся к

твердой и жидкой фазам соответственно; /- — скрытая теплота

плавления, отнесенная к единице массы; | — координата фронта

кристаллизации; п — нормаль к поверхности раздела фаз (к фронту

кристаллизации); условие не учитывает изменения плотности фаз р

при кристаллизации расплава.

Задача тепло- и массопередачи с участием фазовых переходов

принадлежит к наиболее сложным граничным задачам математи­

ческой физики из-за двух обстоятельств. Во-первых, положение

границы, на которой должны быть заданы краевые условия, не­

известно, а определение ее положения есть часть задачи. Во-вто­

рых, само условие является нелинейным. Вследствие этого анали­

тические решения подобных задач существуют только для простей­

ш их случаев. Для решения большинства технологических задач

в основном используются численные методы.

Динамический, диффузионный и тепловой

пограничные слои в процессах

конвективного тепло- и массообмена

Решение многих практически важных технологических задач

часто производят в приближении модели пограничного слоя. Это

обусловлено тем, что не всегда возможно и целесообразно числен­

ное решение на ЭВМ дифференциальных уравнений конвективной

тепло- и массопередачи. В таких случаях вполне оправдан зна­

чительно более простой подход к анализу технологических процес­

сов на основе представлений о пограничном слое. Д ля этого всю

область течения реальной жидкости вблизи поверхности твердого

тела делят на две области: пограничный слой и внешний поток.

Пограничный слой — узкая зона, которая образуется у поверх­

ности тела и характеризуется высокой неоднородностью поля ско­

ростей. Внутри пограничного слоя инерционные силы и силы внут­

реннего трения должны рассматриваться как величины одного

порядка. Внешний поток — это остальная область течения, где

силами трения можно пренебречь. Отсюда задача, например, о

движении жидкости разбивается на две: о движении реальной

жидкости в пограничном слое и идеальной — во внешнем потоке.

Полученные решения должны на границе пограничного слоя пере­

ходить одно в другое.

Различают динамический (гидродинамический), тепловой и

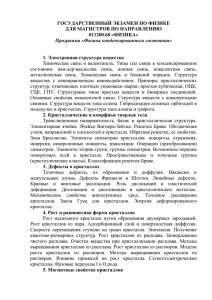

диффузионный пограничные слои. Н а рис. 1.5 на примере про­

стейшей модели — обтекания передней кромки пластины вы н уж ­

денным ламинарным потоком жидкости — представлены распре­

деления скоростей, температур и концентраций в динамическом,

тепловом и диффузионном пограничных слоях.

а)

6)

8)

Рис. 1.5. Динамический (а), тепловой ( б ) и диффузионный

(в ) пограничные

Динамическим пограничным слоем называют пристенный слой

жидкости толщиной б0, в котором вследствие трения происходит

изменение скорости движения жидкости от нулевой (на поверхности

тела) до значения w0 — скорости основного потока жидкости

(рис. 1.5, а).

Оценим величину о0. Д л я этого сопоставим силы трения F = (х

d2w

и

dw

силы инерции / = pw^jj в жидкости:

Щ

*

Ц

wl

-

Р

L

'

где (а — динамическая вязкость, а р — плотность жидкости. Отсюда

60/L — V v / ( w a L ) = R e ~ l / 2 ,

где v = \i/ р — кинематическая вязкость; L — характерны й размер т е л а , р а в ­

ный для рассматриваемого случая р а сст о я н и ю от передней кромки о б т е к а е ­

мой пластины до рассматриваемой точки; Re — критерий Рейнольдса.

Тепловым пограничным слоем называют пристенный слой ж ид­

кости толщиной 6Г, в котором происходит изменение температуры

от ее значения Т тна поверхности тела до температуры Т0 основного

потока жидкости (рис. 1.5, б). Таким образом, распределение тем­

пературы в жидкости, обтекающей твердое тело, можно пред­

ставить в виде теплового пограничного слоя и внешней терми­

чески невозмущенной области, где температура равна температуре

набегающего потока. Перенос теплоты теплопроводностью, которой

в движущейся жидкости можно пренебречь по сравнению с пере­

носом теплоты конвекцией, вблизи поверхности тела играет судТ*

щественную роль. Тепловой поток у поверхности %т щ даже при

обтекании тела газом, у которого коэффициент теплопроводности

мал, может быть значительным из-за большого градиента темпе­

ратуры в пограничном слое. Соотношение между теплопровод­

ностью и конвекцией в пределах пограничного слоя изменяется.

Вблизи самой поверхности скорость жидкости близка к нулю и

перенос теплоты обусловлен только теплопроводностью. На внеш­

ней поверхности пограничного слоя преобладает конвективный

перенос теплоты.

Оценим толщину т еп ло в о го пограничного слоя. В пределах него оба

эффекта, перенос теплоты теплопроводностью и конвекцией, имеют одина­

ковый порядок. Поэтому в уравнен ии теплопроводности дл я движущейся

, сРТ

дТ

ж идкости необходимо с о п о с т ав и т ь

~ду5 и сРт дх^’ где с — удельная тепло­

емкость. Если тем п ер атур у на внешней границе пограничного слоя обозна­

чи ть Т 0, толщину теплового пограничного слоя 6 Г, а характерную скорость

ж идкости

то

То

ХтГр

отсюда получаем

6г //. — ] /

а т/ ( о 10 Ц

= Р е “ |/2 ,

где ат = Хт!(ср) — коэффициент температуропроводности жидкости; Ре —

критерий Пекле.

Т а к как толщина теп л о в о г о пограничного слоя определяется по скоро­

сти набегающего потока, то в сопоставлении с толщиной динамического по­

г раничного слоя получаем

6г / 6 о = ~1/ре/Ре = Р г ~ 1/' 2,

где Рг — критерий П р а н д т л я .

Из этого соотношения м о ж н о качественно охар ак т ер и зо ват ь связь между

тепловыми и динамическими я вл ен и я м и . Д л я газов Рг ~ 1 ,д л я большинства

ж идкостей Рг > 1; с л е до в ател ьно , в этих случаях 6 Т ^ 60. Д л я расплавов

металлов и п олупроводников Рг С 1 (Рг ~ 10~2 -н 10~3), в этом случае тепло­

вое возмущение р асп р о с т р а н я е т с я за пределы динамического.

Диффузионный, пограничный слой вводят при анализе процес­

сов конвективной массоотдачи вблизи твердой поверхности, на

которой протекает реакция взаимодействия с потоком омывающей

жидкости. В этом случае поток разбивается на две области

(рис. 1.5, в): непосредственно прилегающую к поверхности раздела

6Д (диффузионный слой), в которой коэффициент турбулентной диф­

фузии меньше коэффициента молекулярной диффузии, и представ­

ляющую остальную часть потока, в которой коэффициент турбу­

лентной диффузии больше коэффициента молекулярной диффузии.

В области диффузионного пограничного слоя турбулентной диффу­

зией по сравнению с молекулярной пренебрегают и рассматри­

вают поток вещества, проходящий через нее, как чисто м олеку­

лярный. Каждому веществу с данным значением коэффициента

диффузии отвечает свой пограничный слой. Если диффундирует

одновременно несколько веществ при данных условиях перемеши­

вания, то существует несколько пограничных слоев.

Д л я оценки толщины диффузионного п ограничного слоя при л а м и н а р ­

ном течении жидкости приравнивают к о н в ек т и в н у ю и м о л е к ул яр н у ю с о с т а в ­

ляющие массопереноса

дС

д2 С

ду

ду2

0!х —— ~ и '

откуда

б д * ( О / г ) 0 ' 3 3 б0 = 5 с - ° ' 3 3 б„,

где £) — коэффициент молекулярной ди ф ф узии ; Бс — критерий Ш м и д т а.

Т ак, в частности, для плоского вр ащ а ю щ его ся диска толщина д и ф ф у з и ­

онного пограничного слоя определяется уравнен ием

бд = 1 , 6 0 ° ’3 3 г 0 - 17 ш - 0 ’5,

(19)

где (о — у г л о в а я скорость вращ ения д и ск а.

Из уравнения следует, что толщина диффузионного слоя не

зависит от расстояния от оси вращения диска. Это вы ражение

широко используется, например, для анализа процессов леги­

рования монокристаллов при вытягивании их из расплавов. Н а

основе представлений о диффузионном пограничном слое расчет,

например, плотности потока примеси к поверхности вращ аю щ е­

гося кристалла производится с помощью простого выражения

/ = £> (С0— Сгр)/6Д= 0,630°-67 V -» -'7 со“' 5 (С0- С РР),

где С0 и Сгр — концентрации примеси в объеме расплава и у по­

верхности растущего кристалла.

Естественно-конвективные процессы

Естественная конвекция возникает при нарушении равновесия

или при потере устойчивости статического равновесия вследствие

неоднородности жидкой среды в поле силы тяжести или при ее

отсутствии, но без приложения каких-либо иных силовых полей.

Естественно-конвективные движения среды играют исключительно

важное значение в технологических процессах и подразделяются

на виды, представленные на рис. 1.6 (в классификации основных

видов движения расплава при выращивании кристаллов). Рас­

смотрим их кратко.

Т е п л о в о й к о н в е к ц и е й называются движения, воз­

никающие в неравномерно нагретых жидкостях или газах в поле

силы тяжести в результате зависимости плотности от температуры.

Рис. 1.6. Классификация процессов гидродинамики при росте кристаллов из

расплава

Плотность жидкости обычно уменьшается при увеличении темпе­

ратуры. Если разность температуры невелика, то можно исполь­

зовать линейную температурную зависимость плотности

Р = Р о (1 — Рг АТ),

где рг — коэффициент температурного расширения жидкости.

Разность температур в жидкости приводит к разности плотностей

и соответственно к разности подъемных сил. В результате этого

легкие нагретые части жидкости должны всплывать, а тяжелые

холодные — опускаться. Интенсивность движения при тепловой

естественной конвекции определяется числом Рэлея Яа. Так, на­

пример, в горизонтальном слое жидкости, подогреваемой сйизу

(рис. 1.7), при числах Рэлея Р а ^ 1 7 0 0 силы вязкости не могут

сдержать тенденцию к опрокидыванию верхних и более тяжелых

слоев по отношению к нижним нагретым и более легким слоям.

Равновесие теряет устойчивость и возникает движение, имеющее

вначале вид валиков (рис. 1.7).

При увеличении числа Рэлея течение вначале имеет стацио­

нарный характер, затем приобретает более сложный трехмерный,

далее возникает колебательная неустойчивость и переход к ту р ­

булентному режиму.

Пульсации скорости и температуры, возникающие вследствие

тепловой конвекции, нежелательны для большинства технологи­

ческих процессов, особенно при выращивании монокристаллов,

вызывая в них неоднородности распределения примесей, н ап ряж е­

ний, дефектов и ряд других

эффектов.

В растворах, в частности в

растворах-расплавах, плотность

зависит не только от температу­

ры, но и от концентрации

h

Р = Р о О — Рт АТ ± Р с А С ) ,

где р с = — ( z r )

Р [дС/р, г

— концентра-

Рис. 1.7. Схема валиковой с т ру к т у ры

тепловой конвекции в горизонтальном

слое жидкости, подогреваемом сн и зу

(Тг > Т \ )

ционный коэффициент плотно­

сти.

Неравномерное распределение плотности, обусловленное не­

однородностью расплава, может в поле массовых сил приводить

к возникновению конвективных движений, подобных тем, которые

обусловлены изменением плотности в зависимости от температуры.

Этот вид конвекции также имеет гравитационную природу (т. е.

отсутствует при g = 0 ) и называется концентрационной конвек­

цией. Концентрационная конвекция возникает в результате на­

рушения равновесия, когда градиент концентрации направлен по

нормали к градиенту температурного поля. Существенной особен­

ностью концентрационной конвекции является то, что она м ож ет

происходить в изотермических условиях, если в жидкости имеются

диффузионные потоки, приводящие к градиентам концентрации.

Интенсивность концентрационной конвекции определяется кон­

центрационным (диффузионным) числом Рэлея

L.3

V

Ra0 = ----------AC — = Огд P rD,

v2

D

где Gr0 , Рг0 — диффузионные числа Грасгофа и Прандтля; АС —

разность концентраций; D — коэффициент диффузии.

Концентрационную конвекцию можно либо полностью исклю ­

чить, либо существенно уменьшить ее влияние проведением тех­

нологических процессов, например, в условиях невесомости при

достижении R a < R a KP.

Термокапиллярной

конвекцией

называю тся

движения, возникающие вдоль поверхности жидкости в результате

действия градиента силы поверхностного натяжения в зависимости

от температуры.

Движение, возникающее вдоль поверхности под действием

градиента силы поверхностного натяжения, передается за счет

вязкости остальным слоям жидкости, причем при ду/дТ< 0 движе­

ние на поверхности происходит в сторону уменьшения темпера­

туры (рис. 1.8).

КТ!

!о|о!

(Мп)цР -80

а)

о то

’77777777^^77777777777

чу

а)

В)

Рис. 1.8. Схемы термокапиллярных движений жидкости в ус­

ловиях невесомости:

а — движение в кю вете при градиенте температуры, направленном вдоль

поверхности ж и дк ости ( 7 * > / 1); б — движение в кювете при градиенте

температуры (тепловом потоке 4 ), направленном по нормали к по­

верхности; в — д в и ж ен и е у свободной поверхности жидкости в цилин­

дрическом со су д е при боковом потоке теплоты я ; г — движ ение вокруг

пузыря в неизотерм ической жидкости сферического сосуда; д — д в и ж е­

ние вокруг пузы ря в неизотермической жидкости у твердой поверхности

Интенсивность термокапиллярной конвекции определяется кри­

терием Марангони Мп, являющимся аналогом критерия Рэлея:

Мп

ду

дТ

ру а т

■Д7\

Критерии Рэлея и Марангони связаны соотношением

Иа = Во

где Во

7 -Мп,

РуГ

— критерий Бонда.

Отсюда

ду

| > г = Ро

- Ч -\ |д1Т- )]рт ;

^ = - Уо

4 -\

д Т )рт

Конвекция аналогичного вида может возникнуть также в не­

однородных растворах при зависимости поверхностного натяже­

ния от концентрации примеси. Такую конвекцию называют к а -

пиллярно-концентрационной

диффузионным критерием Марангони

..

ду

¿Д С

дС

р V©

и

характеризуют

Мп0 = — --------- .

Термокапиллярная конвекция наблюдается такж е вокруг пу­

зырей в неизотермической жидкости, как показано на рис. 1.8, г, д.

В условиях невесомости такие движения жидкости приводят к

перемещению пузыря в сторону нагретой стенки (термокапилляр­

ный дрейф).

Хотя термокапиллярная конвекция негравитационного типа,

тем не менее в земных условиях ее влияние может существенно

подавляться естественной конвекцией, выравнивающей темпера­

туру поверхности жидкости.

Среди других видов конвекций негравитационного типа сле­

дует в первую очередь указать движения, связанные с фазовыми

переходами, сопровождающимися изменением объема фаз и «от­

торжением» жидкости, как это, например, имеет место на границе

раздела при росте кристалла из расплава.

Кроме того, в сжимаемой жидкости (газе) возможны движения,

обусловленные изменением плотности в неравномерно нагретой

среде, в результате чего возникает т е р м о а к у с т и ч е с к а я

конвекция.

Рассмотренные основные виды естественной конвекции в ре­

альных технологических условиях всегда находятся во взаимодей­

ствии друг с другом, а такж е с вынужденными видами движения

жидкости. Для представления о сложности результирующего

характера движения жидкости на примере (см. рис. 1.6) процесса

вытягивания кристаллов из расплава во вращающемся тигле при­

ведена классификация основных видов движения расплава, ко­

торые могут взаимодействовать между собой. В зависимости от

условий ведения технологического процесса могут преобладать

разные виды движения, как, например, конвективные движения

негравитационного типа в условиях невесомости. Д ля получения

адекватных картин движения жидкостей в различных условиях

ведения технологических процессов широкое применение получило

численное моделирование. Результаты применения численного

моделирования будут проиллюстрированы в гл. 5 на примере ана­

лиза гидродинамики расплава при вытягивании кристаллов по

методу Чохральского.

Особенности тепло- и массопередачи

в условиях невесомости (микрогравитации)

Создание долговременных орбитальных станций и успешное

осуществление в СССР длительных пилотируемых полетов при­

вели к формированию нового научно-технического направления.

Цель этого направления — использование условий космического

пространства для получения высококачественных материалов

электронной техники, производство которых на Земле невозможно

или крайне дорого.

Перечислим основные технологические факторы, которые от­

личают космическую технологию от земной: 1) мощное радиаци­

онное поле; 2) сверхглубокий и неограниченный вакуум (однако

следует учитывать наличие в этом вакууме тех химических элемен­

тов, из которых состоит наружная конструкция космического

корабля и которые поставляет топливно-реактивная двигательная

система); 3) наличие большого количества солнечной энергии, на

высоте порядка 250 км плотность потока солнечной энергии со­

ставляет примерно 1,4 кВт/м2; 4) невесомость, или, точнее говоря,

резко пониженная по сравнению с земными условиями сила тя­

жести, составляющая от 10_3 до 10~7 g (т. е. в 10®— 10е раз ниже,

чем на Земле).

Воздействие длительной невесомости на вещества и материалы,

например в расплавленном состоянии и при кристаллизации,

является весьма сложным и далеко не однозначным, т. е. может

приводить к положительному эффекту по сравнению с земными

условиями, давать тот же результат, что и в земных условиях, и в

ряде случаев приводить к нежелательному побочному эффекту.

Поэтому для успешной разработки космической технологии по­

лучения материалов необходимо знание особенностей гидроди­

намики, тепло- и массообмена в условиях невесомости.

Количественной мерой отклонения «теоретического» состояния

невесомости g = 0 от реального является g/gt), где g0 — ускорение

•силы тяжести на поверхности Земли; g — в условиях орбиталь­

ного полета. Так как в реальных условиях функционирования

орбитальной станции g/go« 1 0 _3-r-10-6, то реальное состояние

невесомости иногда называют микрогравитацией или пониженной

гравитацией. Следует также отметить сложный пространственновременной характер реального силового поля на борту орбиталь­

ной технологической станции вследствие действия различных сил.

Силы, вызывающие наличие малых микроускорений на станции,

можно разделить на две группы: естественные и вынужденные.

К первой группе относятся гравитационные силы, обусловленные

неоднородностью гравитационного поля в точках, удаленных от

центра масс станции. В этих точках не будет соблюдаться равен­

ство силы притяжения станции к Земле и центробежной силы инер­

ции. В результате этого для комплекса типа «Мир» в этих точках

будут возникать микроускорения, имеющие порядок g/go= 10-5-^

Ч- 10-6. К другому виду гравитационных сил относится собствен­

ное тяготение между технологическим объектом и станцией.

К числу естественных сил относятся также внешние возмуще­

ния станции при ее взаимодействии с космической средой. Прежде

всего это сила аэродинамического торможения, которая изме­

няется в процессе полета вокруг Земли в зависимости от высоты

полета и местных изменений плотности космической среды. Она

может приводить при высоте орбиты 200—300 км к остаточным

микроускорениям, имеющим порядок £ /£ о~ 1 0 -5н-10-в.

Космическая технологическая станция испытывает воздействие

также от электрических, магнитных полей, а также от полей тяго­

тения со стороны Луны и планет, однако эти поля могут вызвать

остаточные микроускорения порядка £/£о~ 1 0 -8 -^ 10-1*. Следует

подчеркнуть, что распределение этих сил имеет сложный прост­

ранственно-временной характер, при котором составляющие, дей­

ствующие по различным осям технологической станции, могут

существенно различаться, а амплитуды колебаний могут сущест­

венно превосходить среднее значение равнодействующей силы.

Однако для многих технологических целей требуется контролиру­

емый (и достаточно малый по величине) уровень возмущающих

сил, что делает необходимым задачу расчета и оптимального уп­

равления этими силами.

Особенности использования гидростати­

ческих законов в технологических процес­

с а х в н е в е с о м о с т и . В условиях невесомости значение