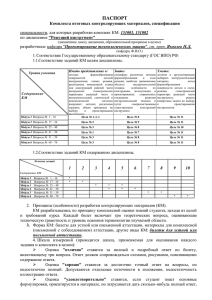

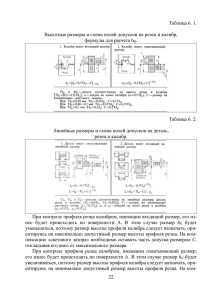

ЛАБОРАТОРНАЯ РАБОТА №1 Заточка резцов Цель работы: ознакомление с геометрическими параметрами режущей части резцов, способами заточки, методикой расчета углов установки поворотных тисков. Овладение приемами настройки оборудования, заточки и контроля резцов. Теоретическая часть Геометрические параметры режущей части резцов По виду оборудования резцы разделяют на следующие группы: токарные, строгальные, долбежные, резцы для автоматов и полуавтоматов, резцы для расточных станков, специальные для специальных станков. По виду обработки токарные резцы делятся на проходные, подрезные, расточные, отрезные, прорезные, галтельные, резьбовые и фасонные. Резец состоит из рабочей части и стержня. Рабочая часть резца имеет переднюю поверхность, задние поверхности, режущие кромки и вершину (рисунок 1). Рисунок 1 – Элементы рабочей части резца Главная режущая кромка выполняет основную работу резания. Вершина резца может быть острой, закругленной или плоской. Для определения углов резца устанавливаются исходные координатные плоскости (рисунок 2). Рисунок 2 – Исходные координатные плоскости для определения параметров режущей части резцов (1 – обрабатываемая поверхность; 2 – поверхность резания; 3 – обработанная поверхность; Н – основная плоскость; V – плоскость резания; N-N – главная секущая плоскость, N1-N1 – вспомогательная секущая плоскость) Различают статические углы резца и углы резца в процессе резания (рабочие углы, углы движения) кинематические. Разделение геометрических параметров режущей части резцов на статические и кинематические позволяет осуществить наиболее рациональные условия конструирования, изготовления и эксплуатации резцов. Геометрические параметры в статике могу быть определены с помощью четырех плоскостей: основной; боковой, совпадающей с одной из боковых сторон стержня резца; главной и вспомогательной секущих. Главные углы γ, α, β, δ задаются и измеряются в главной секущей плоскости N-N (рисунок 3), угол наклона главной режущей кромки измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно основной плоскости. В процессе обработки резцом, имеющим нулевой угол наклона прямолинейной главной режущей кромки, образуется поверхность резания в виде архимедовой винтовой поверхности. При угле наклона прямолинейной главной режущей кромки не равным нулю градусов образуется конволютная винтовая поверхность резания. Форма режущей части резца с плоской передней поверхностью полностью определена, если заданы передний угол γ, главный задний угол α, вспомогательный задний угол α1, главный угол в плане φ, вспомогательный угол в плане φ1, угол наклона главной режущей кромки . Кроме того, должны быть заданы размеры, определяющие оформление вершины резца (рисунок 3). Если форма передней поверхности не является плоской, то должны быть дополнительно заданы параметры, характеризующие ее форму. Задние поверхности резцов имеют двойную заточку, что позволяет улучшить качество режущих кромок и уменьшить расход шлифовальных кругов. Заточка резцов Износ резцов происходит по передней и задней поверхностям. В зависимости от свойств инструментального и обрабатываемого материалов, геометрических параметров режущей части, режимов обработки, превалирующей износ может наблюдаться по задней поверхности или по передней поверхности. Для заточки резцов находят применение различные способы: абразивная, анодно-абразивная (электроабразивная) и анодно-алмазная (электроалмазная), электроискровая, электроконтактная. Абразивная заточка и доводка выполняются абразивными, алмазными и эльборовыми кругами на точильно-шлифовальных станках, специальных заточных станках, резцезаточных полуавтоматах и универсально-заточных станках. Электроабразивная и электроалмазная заточка являются высокопроизводительными методами анодно-механической обработки, при которой механическое действие осуществляется, соответственно, абразивным кругом с электропроводным наполнителем или токопроводящим алмазным кругом. Затачиваемый инструмент и вращающийся шлифовальный круг присоединяются к источнику постоянного тока через регулируемое сопротивление. Межэлектронный зазор, создаваемый выступающими зернами, постоянно заполняется электролитами, подаваемым специальным насосом. При прохождении тока происходит анодное растворение поверхности затачиваемого инструмента. Продукты растворения удаляются с поверхности зернами вращающегося шлифовального круга. Заточка и доводка применяются для твердосплавных инструментов и выполняется на специальных станках. У резцов, кроме фасонных, сначала затачивают переднюю поверхность, затем задние поверхности. Основная заточка выполняется по задним поверхностям, вспомогательная заточка или доводка – по передней поверхности. Такая схема заточки дает экономию инструментальных материалов и шлифовальных кругов. Для заточки и доводки резцов необходимо: выполнить расчет углов установки поворотных тисков, выбрать характеристику шлифовальных кругов и режимы заточки. При применении поворотных тисков выполняется пересчет переднего угла γ, заднего угла α на соответствующие углы в продольной Y-Y и поперечной X-X плоскостях. Такой пересчет выполняется при заточке различных инструментов, фрезеровании, затыловании и других операциях. Рисунок 3 – Геометрические параметры режущей части резца Величины передних углов в поперечной Х-Х и продольной Y-Y плоскостях рассчитываются по формулам: 𝑡𝑔𝛾𝑥 𝑡𝑔𝛾𝑦 𝑡𝑔𝛾𝑥 𝑡𝑔𝛾𝑦 = 𝑡𝑔𝛾 ∙ 𝑠𝑖𝑛𝜑 + 𝑡𝑔 ∙ 𝑐𝑜𝑠𝜑 } при > 0 = 𝑡𝑔𝛾 ∙ 𝑐𝑜𝑠𝜑 − 𝑡𝑔 ∙ 𝑠𝑖𝑛𝜑 = 𝑡𝑔𝛾 ∙ 𝑠𝑖𝑛𝜑 − 𝑡𝑔 ∙ 𝑐𝑜𝑠𝜑 } при < 0 = 𝑡𝑔𝛾 ∙ 𝑐𝑜𝑠𝜑 + 𝑡𝑔 ∙ 𝑠𝑖𝑛𝜑 (1) (2) Величины задних углов для задней поверхности рассчитываются по формулам: 𝑐𝑡𝑔𝛼𝑥 = 𝑐𝑡𝑔𝛼 ∙ 𝑠𝑖𝑛𝜑 + 𝑡𝑔 ∙ 𝑐𝑜𝑠𝜑 } при > 0 𝑐𝑡𝑔𝛼𝑦 = 𝑐𝑡𝑔𝛼 ∙ 𝑐𝑜𝑠𝜑 − 𝑡𝑔 ∙ 𝑠𝑖𝑛𝜑 (3) 𝑐𝑡𝑔𝛼1𝑥 = 𝑐𝑡𝑔𝛼1 ∙ 𝑠𝑖𝑛𝜑1 + 𝑡𝑔1 ∙ 𝑐𝑜𝑠𝜑1 } при < 0 𝑐𝑡𝑔𝛼1𝑦 = 𝑐𝑡𝑔𝛼1 ∙ 𝑐𝑜𝑠𝜑1 − 𝑡𝑔1 ∙ 𝑠𝑖𝑛𝜑1 где 𝑡𝑔1 = 𝑡𝑔𝛾 ∙ sin(𝜑 + 𝜑1 ) + 𝑡𝑔 ∙ cos(𝜑 + 𝜑1 ). (4) Аналогично для вспомогательной поверхности: Для закрепления и ориентации резцов применяются трехповоротные риски (рисунок 4), в которых возможно осуществить поворот вокруг трех осей: оси А на угол А, оси Б на угол Б и оси В на угол В. При заточке резцов торцом шлифовального круга установка тисков рассчитывается по формулам: Передняя поверхность 𝑡𝑔𝜃𝐴 = 𝑡𝑔𝛾𝑦 ∙ 𝑐𝑜𝑠𝛾𝑥 𝜃Б = 0 𝜃В = 𝛾𝑥 Главная задняя поверхность 1. Угол 𝜑 ≤ 45° 𝜃В = 0 𝜃Б = 𝛼𝑦 𝑡𝑔𝛼𝑥 𝑐𝑡𝑔𝜃𝐴 = 𝑠𝑖𝑛𝛼𝑦 2. Угол 𝜑 > 45° 𝜃Б = 0 𝜃В = 𝛼𝑥 𝑡𝑔𝛼𝑦 𝑐𝑡𝑔𝜃𝐴 = 𝑠𝑖𝑛𝛼𝑥 Вспомогательная задняя поверхность 𝜃В = 0 𝜃Б = 𝛼1𝑦 𝑡𝑔𝜃𝐴 = 𝑐𝑡𝑔𝛼1𝑥 ∙ 𝑠𝑖𝑛𝛼1𝑦 Рисунок 4 – Исходное положение резца при заточке (а – задней поверхности резца; б – передней поверхности резца) Для заточки передней поверхности торцом круга резец в исходном положении устанавливается параллельно продольной подаче (рисунок 4а). Передняя поверхность затачивается на заданную длину «в упор». При заточке задней поверхности торцом круга в исходном положении резец устанавливается перпендикулярно продольной подаче (рисунок 4б). При заточке передней поверхности резца периферией круга углы установки тисков определяются по следующим формулам: 𝑡𝑔𝜃Б = 𝑡𝑔𝛾𝑦 ∙ 𝑐𝑜𝑠𝛾𝑥 ; 𝜃В = 𝛾𝑥 ; 𝜃А – устанавливается произвольно/обычно 𝜃В ≈ 𝜑, или 𝜃Б = 𝛾𝑦 ; 𝑡𝑔𝜃В = 𝑡𝑔𝛾𝑥 ∙ 𝑐𝑜𝑠𝛾𝑦 . Исходное положение при заточке передней поверхности периферией круга будет таким, как при заточке задних поверхностей торцом шлифовального круга. Врезание при заточке производится периферией круга сверху. При заточке твердосплавных инструментов основными операциями могут быть следующие: 1. Шлифование державки. 2. Предварительная заточка. 3. Окончательная заточка. 4. Доводка. 5. Тонкая доводка. Достижимые шероховатости поверхности при выполнении этих операций приведены в таблице 1. Таблица 1 Наименование операции Шлифование державки Предварительная заточка Окончательная заточка Доводка Тонкая доводка Шероховатость поверхности Ra, мкм 3,2-1,6 1,6-0,8 0,4-0,52 0,2-0,1 0,1-0,032 Межоперационный припуск, мм 0,3-0,4 0,1-0,3 0,05-0,1 0,002 При заточке твердосплавных инструментов применяются шлифовальные круга из карбида кремния зеленого и алмазные круги. Заточка державки может выполняться кругами из электрокорунда белого. Абразивные круги из карбида кремния зеленого применяются для предварительной заточки, алмазные круги – для окончательной заточки и доводки. При разработке технологического процесса могут быть приняты следующие варианты: 1. Предварительная заточка кругами из карбида кремния зеленого одновременно твердосплавной пластинки и державки, окончательная заточка и доводка алмазными кругами. 2. Обработка державки кругами из электрокорунда белого, предварительная заточка кругами из карбида кремния зеленого, окончательная заточка и доводка алмазными кругами. 3. Обработка державки кругами из электрокорунда белого, заточка и доводка алмазными кругами. Один из вариантов заточки и доводки резца с твердосплавной пластинкой включает следующие операции: 1. Предварительная заточка передней поверхности под углом γ+(1°+2°). 2. Заточка главной и вспомогательной задних поверхностей под углами α+(2°+3°) и α1+(2°+3°). 3. Заточка передней поверхности под углом γ. 4. Заточка задних поверхностей под углами α и α1. 5. Заточка стружколомающей канавки. 6. Доводка передней поверхности по фаске под углом γф. 7. Доводка главное задней поверхности под углом α по фаске. 8. Доводка вершины резца по радиусу или дополнительной режущей кромки. Выбор характеристики круга и режимов заточки может быть выполнен по таблицам 2, 3. Для доводки твердосплавных резцов в качестве абразива можно использовать карбид бора. Доводка осуществляется чугунным диском на специальном доводочном станке. Заточка инструментов из быстрорежущих сталей производится шлифовальным кругом из электрокорунда белого. Для окончательной заточки и доводки находят применение мелкозернистые круги карбида кремния зеленого на бакелитовой связке, обеспечивающие шероховатость поверхности Ra 0,2-0,1 мкм. Однако, наиболее эффективным для окончательной заточки и доводки быстрорежущих инструментов является синтетический сверхтвердый материал – кубический нитрит бора. Этот материал выпускается промышленностью под двумя названиями – эльбор и кубонит. Эльбор открывает широкие перспективы при заточке быстрорежущих инструментов, т.к. обладая твердостью и абразивной способностью, близкой к алмазу, значительно превосходит последний по термостойкости. В отличие от алмаза эльбор нейтрален к железу. При доводке инструментов на достаточно точном оборудовании обеспечивается шероховатость поверхности Ra 0,063-0,032 мкм. Таблица 2 Марка твердо го сплава ВК6 ВК8 Т5К10 ВК2 Т14К8 Т15К6 Т30К4 Характеристика круга Обозначе ние Зернис Связк Твердос абразивно тость а ть го материала К СМ1 Б СМ2 6С 25-40 Режимы заточки Скорост ь круга, м/с 15 18 К Б М3 СМ1 12 15 К Б М1 М2 8 10 Подача на глубину Продольная шлифова подача, м/мин ния, мм/дв.ход 0,1-0,15 8-12 0,1-0,15 0,08-0,10 Таблица 3 Наименов ании операции Окончате льная заточка Доводка Характеристика круга Обозна чение абрази Связк Зернистос вного а ть матери ала Б1, АСО80/6 Т02, 3-25/100 Б156 АСР80/6 М5 3-25/100 Б1, АСР50/4 Т02, 0-80/63 АС Б156 М5 Тонкая доводка Б1, Т02, Б156 АСР50/4 0-63/50 АСО14/1 0-20/14 Режимы заточки Конц ентра ция В% Скорост ь круга, м/с Подача на глубину Продольная шлифова подача, м/мин ния, мм/дв.ход 100 20-25 1-2 0,02-0,03 100 50 16-22 25-30 2-3 0,7-1 0,03-0,05 0,01-0,015 10 25-30 0,7-1 0,01-0,02 25 30-35 0,5-0,7 0,005-0,01 Последовательность операций при заточке резцов из быстрорежущих сталей, в основном, соответствует последовательности операций при заточке и доводке твердосплавных резцов. В таблице 4 приводятся некоторые рекомендации по выбору шлифовальных кругов и режимов заточки и доводки резцов из быстрорежущей стали Р18 ГОСТ 19265-73. Таблица 4 Наименов ании операции Предвари тельная заточка Характеристика круга Обозна чение абрази Связк Зернистос Тверд вного а ть ость матери ала 24А К 25-40 С1СМ2 Режимы заточки Скорост ь круга, м/с Подача на глубину Продольная шлифова подача, м/мин ния, мм/дв.ход 20-25 3-5 0,05-0,1 Окончате льная заточка 24А К 16-25 СМ1СМ2 20-25 1-3 0,02-0,04 Доводка 63С Б 8-16 СМ1СМ2 23-25 1-2 0,01-0,02 Окончате льная Л Б 4-16 30-40 0,5-1,5 0,01-0,03 Для заточки резцов из стали Р9, Р12 и Р6М3 ГОСТ 19265-73 следует применять меньшие значения скорости круга. При заточке быстрорежущих резцов следует применять обильное охлаждение. Для доводки быстрорежущих резцов в качестве абразива можно применять пасть ГОИ. Доводка выполняется чугунным диском на специальном доводочном станке. При заточке вращение круга должно быть направлено от режущей кромки на державку. Вершина затачиваемого резца устанавливается на уровне оси круга. Процесс заточки на универсально-заточном станке может быть либо прерывистым, либо при непрерывном контакте (рисунок 5). Рисунок 5 – Заточка торцом круга (а – непрерывистая; б – с прерывистым контактом Прерывистая заточка характеризуется многократным термическим циклом, но меньшим нагревом по сравнению с непрерывной заточкой. Непрерывная заточка является более производительной. Прерывистая заточка находит применение для инструментов из быстрорежущих сталей, непрерывная – для твердосплавных инструментов. Контроль резцов Правильность заточки углом можно проверить с помощью универсального угломера (рисунок 6), маятникового угломера или прибора для контроля углов призматических резцов (прибор ВНИИ). Рисунок 6 – Измерение углов резца Величину радиуса при вершине можно измерить шаблоном или на инструментальном микроскопе с применением радиусной головки. Шероховатость поверхности на режущих гранях должна быть в пределах Ra=0,2-0,1 мкм. Кроме того, на режущих поверхностях не допускаются трещины, выкрашивания и другие дефекты. Для определения шероховатости поверхности используются щуповые приборы: профилографы, профилометры или комбинированные приборы. Широкое применение имеют профилографы-профилометры моделей 201 и 202. Шероховатость поверхности также определяется с применением прибора теневого сечение ПТС-1 или прибора светового сечения ПСС-1. Для контроля трещин используется метод цветной дефектоскопии. Ход работы Исходные данные представлены в таблице 5. Таблица 5 Измеряемый угол Передний Главный задний Вспомогательный задний Главный в плане Вспомогательный в плане Наклона главной режущей кромки Обозначение γ α α1 φ φ1 Значение 4° 13° 14° 35° 18° 2° Рассчитаем величины передних углов в плоскостях Х-Х и Y-Y. Т.к. =3°, то будем рассчитывать по формуле (1): 1. 𝑡𝑔𝛾𝑥 = 𝑡𝑔4° ∙ 𝑠𝑖𝑛38° + 𝑡𝑔3° ∙ 𝑐𝑜𝑠38° = 0,0687; 𝑡𝑔𝛾𝑦 = 𝑡𝑔4° ∙ 𝑐𝑜𝑠38° − 𝑡𝑔3° ∙ 𝑠𝑖𝑛38° = 0,0037; 𝛾𝑥 = 3,9° и 𝛾𝑦 = 2,1°. 2. Рассчитаем величины задних углов для задней поверхности. Расчет ведем по формуле (3): 𝑐𝑡𝑔𝛼𝑥 = 𝑐𝑡𝑔14° ∙ 𝑠𝑖𝑛38° + 𝑡𝑔3° ∙ 𝑐𝑜𝑠38° = 2,49; 𝑐𝑡𝑔𝛼𝑦 = 𝑐𝑡𝑔14° ∙ 𝑐𝑜𝑠38° − 𝑡𝑔3° ∙ 𝑠𝑖𝑛38° = 3,53; 𝛼𝑥 = 22° и 𝛼𝑦 = 16°. 3. Рассчитаем величины вспомогательных задних вспомогательной поверхности. Расчет ведем по формуле (4). углов для 𝑡𝑔1 = 𝑡𝑔4° ∙ sin(35° + 18°) + 𝑡𝑔2° ∙ cos(35° + 18°) = 0,076; 1 = 5°. Т.к. 1 = 5°, то: 𝑐𝑡𝑔𝛼1𝑥 = 𝑐𝑡𝑔13° ∙ 𝑠𝑖𝑛16° + 𝑡𝑔5° ∙ 𝑐𝑜𝑠16° = 1,28; 𝑐𝑡𝑔𝛼1𝑦 = 𝑐𝑡𝑔13° ∙ 𝑐𝑜𝑠16° − 𝑡𝑔5° ∙ 𝑠𝑖𝑛16° = 3,72; 𝛼1𝑥 = 38° и 𝛼1𝑦 = 15°. 4. Используя формулы, определим начальное положение тисков для заточки своего резца, рассчитаем установочные углы. Таблица 8 Установочные углы Передняя поверхность 𝜃А 𝜃Б 𝜃В 2° 0° 4° Главная задняя поверхность 𝜃А 𝜃Б 𝜃В 35° 16° 0° Вспомогательная задняя поверхность 𝜃А 𝜃Б 𝜃В 17° 15° 0° 5. Проведем заточку своего резца. Результаты параметров режущей части резца поверхностей представлены в таблице 9. Таблица 9 Измеряемый угол Передний Главный задний Вспомогательный задний Главный в плане Вспомогательный в плане Наклона главной режущей кромки Обозначение γ α α1 Задание Результаты измерения Допускаемое отклонение ±1° ±1° ±1° φ ±2° φ1 ±2° ±1° Вывод: ознакомились и повторили геометрические параметры режущей части резцов, узнали о способах заточки, методике расчета углов установки поворотных тисков, значения углов представлены в таблице 8, получившиеся результаты представлены в таблице 9.