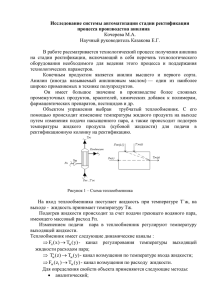

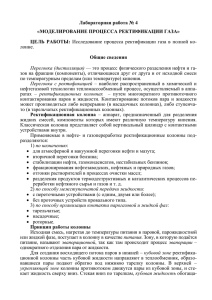

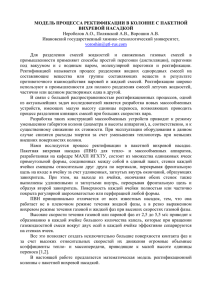

1 НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ Факультет экологии и химической технологии Кафедра химическая технология топлива КУРСОВАЯ РАБОТА По дисциплине «Математическое моделирование и оптимизация объектов химической технологии» На тему «Расчет ректификационной колонны» Вариант № 3 Выполнила ст.гр. ХТ Проверил доц. каф. ХТТ -2019 1 РЕФЕРАТ Страниц: ___, рисунков: ___, таблиц: ___, ссылок: ___, формат А4, приложений: ___. Цель курсового проекта: рассчитать ректификационную колонну при различных значениях флегмового числа (R) и загрузочного отношения (f). В данном проекте рассмотрены следующие задачи: теоретические аспекты понятий ректификации, приведены аппараты для ректификации с их схематическим изображением и конструктивными особенностями, выделены достоинства и недостатки различных аппаратов, а также приведена блоксхема и программа в среде Mathcad для расчета такой колонны. РЕКТИФИКАЦИЯ, ФЛЕГМОВОЕ ЧИСЛО, ИСЧЕРПЫВАЮЩАЯ ЧАСТЬ КОЛОННЫ, УКРЕПЛЯЮЩАЯ ЧАСТЬ КОЛОННЫ, ДИСТИЛЛЯТ,БАРБОТАЖ, ТАРЕЛЬЧАТАЯ КОЛОННА 2 СОДЕРЖАНИЕ ВВЕДЕНИЕ ......................................................................................................... 3 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РЕКТИФИКАЦИИ ...... 4 1.1 Теоретические основы ректификации при разделении смесей ................. 4 1.2 Устройство и принцип работы аппарата ректификации.......................... 12 1.3 Конструктивные особенности ректификационных колонн..................... 16 2 РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ .................................. 24 2.1 Постановка задачи ....................................................................................... 24 2.2 Вывод математического описания ............................................................. 24 2.3 Условия однозначности ............................................................................... 27 2.4 Блок – схема реализации ............................................................................. 30 2.5 Идентификация переменных ...................................................................... 31 2.6 Программа расчета ректификационной колонны ..................................... 32 2.7 Анализ результатов ...................................................................................... 34 ВЫВОДЫ ........................................................................................................... 35 3 ВВЕДЕНИЕ В ряде производств химической, нефтяной, пищевой и других отраслей промышленности в результате различных технологических процессов получают смеси жидкостей, которые необходимо разделить на составные части. Для разделения смесей жидкостей и сжиженных газовых смесей в промышленности применяют способы простой перегонки (дистилляции), перегонки под вакуумом и с водяным паром, молекулярной перегонки и ректификации. Ректификацию широко используют в промышленности для полного разделения смесей летучих жидкостей, частично или целиком растворимых одна в другой. Сущность процесса ректификации сводится к выделению из смеси двух или в общем случае нескольких жидкостей с различными температурами кипения одной или нескольких жидкостей в более или менее чистом виде. Это достигается нагреванием и испарением такой смеси с последующим многократным тепло- и массообменом между жидкой и паровой фазами; в результате часть легколетучего компонента переходит из жидкой фазы в паровую, а часть менее летучего компонента—из паровой фазы в жидкую. 4 1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА РЕКТИФИКАЦИИ 1.1 Теоретические основы ректификации при разделении смесей Ректификация – процесс разделения жидкой гомогенной смеси летучих веществ, осуществляемый путём испарения части разделяемой жидкой смеси и последующей конденсации образующегося пара, с организацией массообмена между движущимися противотоком потоками жидкости и пара. Необходимым условием для проведения процесса ректификации является различие составов кипящей жидкости и равновесного с ней пара. Это различие обусловлено разной летучестью компонентов, образующих смесь, в результате чего в паровую фазу переходит преимущественно легколетучие компоненты. Дополнительный контакт между фазами, организуемый при проведении процесса ректификации, приводит к массообмену, в результате которого паровая фаза обогащается, а жидкая фаза обедняется легколетучими компонентами. Аппарат, в котором осуществляется процесс ректификации, называют ректификационной колонной. Ректификационная колонна состоит из трёх основных элементов: куба-кипятильника, где производится испарение части разделяемой жидкой смеси; контактного устройства, представляющего собой цилиндрическую колонну и служащего для обеспечения массообмена между жидкой и паровой фазами; дефлегматора, где конденсируются поступающие из контактного устройства пары, часть которых отбирают в виде продукта (дистиллят), а другую часть направляют на орошение контактного устройства (флегма). Контактное устройство – устройство, увеличивающее площадь поверхности контакта между жидкой и паровой фазами и, тем самым, интенсифицирующее массообмен между фазами. Контактное устройство представляет собой цилиндрическую колонну, заполненную элементами насадки (насадочная колонна), либо снабжённую барботажными тарелками (тарельчатая колонна). В насадочной колонне, работающей в плёночном 5 режиме, межфазная поверхность образуется за счёт плёночного течения жидкости по элементам насадки. В тарельчатой колонне межфазная поверхность образуется за счёт барботажа пара через жидкость, в результате которого на тарелках образуется барботажный слой (пена), обладающий большой площадью поверхности контакта фаз. Основные потоки в ректификационной установке (рис. 1.1): исходная смесь (обозначается индексом F), кубовая жидкость (обозначается индексом W), дистиллят (обозначается индексом P или D), флегма (обозначается индексом Ф). Кубовая жидкость – жидкость, обогащённая высококипящими компонентами, отбираемая из куба ректификационной колонны в качестве нижнего продукта. Дистиллят – часть образующегося в дефлегматоре конденсата, отбираемая в качестве верхнего продукта. Флегма – часть образующегося в дефлегматоре конденсата, возвращаемая на орошение контактного устройства. Кроме вышеперечисленных выделяют также потоки внутри самой колонны: нисходящий поток жидкости (обозначается индексом L) и восходящий поток пара (обозначается индексом G). Ректификационная колонна разделяется на нижнюю (исчерпывающую) и верхнюю (укрепляющую) части. К верхней части относится та часть контактного устройства, что находится выше точки ввода исходной смеси. Сама точка ввода исходной смеси и часть контактного устройства, находящаяся ниже этой точки, относятся к нижней части ректификационной колонны. Ввод исходной смеси осуществляется на предназначенную для этого тарелку, называемую тарелкой питания. Тарелка питания присутствует как в тарельчатой, так и в насадочной колонне. Верхняя часть колонны орошается потоком флегмы (LВ = Ф), нижняя часть суммарным потоком исходной смеси и флегмы (LН = F +Ф). 6 G Дефлегматор Ф P Верхняя часть L=Ф G F Нижняя часть L = F+ Ф G Куб-кипятильник W Рис. 1.1 Основные потоки в ректификационной колонне 7 Наиболее простым методом расчёта насадочной ректификационной колонны является расчёт через число единиц переноса, применяемый для расчёта бинарной ректификации. Этот метод является частным случаем метода расчёта через основное уравнение массопередачи. Метод включает построение линии равновесия, рабочей линии и линии питания на графике зависимости состава паровой фазы от состава жидкой фазы (x,y-диаграмма). Построение вышеперечисленных линий на диаграмме представлено на рис.1. 2. Линия равновесия – кривая, характеризующая зависимость состава пара от состава жидкости в состоянии межфазного равновесия y* = f(x). Рабочая линия – кривая, характеризующая реальную зависимость состава пара от состава жидкости в ректификационной колонне y = f(x). Движущей силой процесса ректификации является разность между равновесным и рабочим составами пара Δy = y* - y. Линия питания – прямая, являющаяся геометрическим местом точек пересечения рабочих линий для укрепляющей и исчерпывающей части колонны. 8 yP 1 yF* 4 2 yF 3 yW xW xF xF * xP Рис. 1.2. Бинарная ректификация на x,y-диаграмме: 1 – линия равновесия; 2 – линия питания; 3, 4 – рабочая линия нижней и верхней части, соответственно Положение линии питания на x,y-диаграмме зависит от температуры и фазового состояния смеси, подаваемой в колонну. В том случае, если смесь подаётся в колонну в виде жидкости, нагретой до температуры кипения, линия питания занимает вертикальное положение. Если температура жидкой смеси ниже температуры кипения (недогретая смесь), то линия питания отклоняется вправо (поворачивается по часовой стрелке относительно точки пересечения с диагональю, как это показано на рис. 2). При подаче в колонну перегретой жидкой смеси или парожидкостной смеси (ректификация с долей пара в питании), линия питания отклоняется влево (против часовой стрелки). Отклонение происходит тем дальше, чем больше доля пара в смеси. В случае питания колонны паровой смесью, линия питания занимает горизонтальное положение. 9 Числом единиц переноса называют отношение изменения концентрации в колонне к движущей силе массопередачи. При расчёте насадочной ректификационной колонны находят число единиц переноса по паровой фазе методом графического интегрирования. Для этого на основе рабочей и равновесной линии строят графическую зависимость f(y) = 1/(y*y), и находят площади двух криволинейных трапеций. Основные допущения при построении рабочих линий При графоаналитическом расчёте бинарной ректификации принимают ряд допущений, позволяющих упростить построение рабочей линии процесса ректификации на x,y-диаграмме. Список допущений: 1) Равенство молярных теплот испарения компонентов ΔHисп НК = ΔHисп ВК; 2) Отсутствие теплового эффекта смешения компонентов ΔHсм = 0; 3) Отсутствие тепловых потерь в окружающую среду Qп = 0; 4) Отсутствие разделяющего действия кипятильника и дефлегматора, выражающееся в равенстве составов жидкости и пара в этих аппаратах xW = yW, xP = yP. Следствия из допущений: 1) Из допущений 1-3 следует, что при конденсации из пара 1 моля высококипящего компонента выделяется ровно столько тепловой энергии, сколько необходимо на испарение из жидкости 1 моля низкокипящего компонента, и это тепло не теряется и целиком идёт на испарение. В результате мольные потоки жидкости и пара постоянны в пределах рассматриваемой части колонны, что в итоге даёт возможность считать рабочие линии прямыми. 2) Из допущения 4 следует, что рабочая линия нижней части колонны пересекает диагональ в точке xW, а рабочая линия верхней части колонны пересекает диагональ в точке xP. Основные сечения колонны 10 Расчёт бинарной ректификации с построением рабочих линий на x,yдиаграмме подразумевает расчёт нескольких ключевых сечений. Однако усреднение проведено не по составам, а по всем рассчитываемым параметрам и свойствам, что допустимо с учётом невысокой точности расчёта, но делает расчёт более громоздким. Поэтому корректней высоту насадки, соответствующую единице переноса по газовой фазе, считать по средним составам жидкости. В данной работе ограничимся рассмотрением шести сечений (рис. 1.3): Сечение W – нижнее сечение колонны, соответствует точке входа в колонну потока пара из куба-кипятильника и составу жидкости xW; Сечение Н – среднее сечение нижней части колонны, соответствует составу жидкости x = (xW+xF)/2; Сечение F – тарелка питания колонны, соответствует точке ввода в колонну исходной смеси и составу жидкости xF; Сечение F' – тарелка над точкой питания, соответствует точке, находящейся чуть выше точки ввода питания, и так же, как и сечение F, соответствует составу жидкости xF, однако относится уже не к нижней, а к верхней части колонны; Сечение В – среднее сечение верхней части колонны, соответствует составу жидкости x = (xF+xP)/2; Сечение P – верхнее сечение колонны, соответствует точке ввода флегмы и составу жидкости xP. 11 Сечение P Сечение В Сечение F' Сечение F Сечение Н Сечение W xW xН xF xВ xP Рис. 1.3. Основные сечения колонны В соответствии с допущением, считаем мольный расход паровой фазы постоянным по всей высоте колонны. Объёмный расход паровой фазы увеличивается с ростом температуры и уменьшается с ростом давления. Поскольку в первом приближении мы пренебрегаем гидравлическим сопротивлением колонны и изменением давления по её высоте, то считаем объёмный расход паровой фазы зависящим только от температуры. Следовательно, наибольший объёмный расход паровой фазы будет наблюдаться для сечения W, где наблюдается наибольшая температура. Поэтому при расчёте диаметра колонны рекомендовано ориентироваться на это сечение. 12 1.2 Устройство и принцип работы аппарата ректификации Процесс ректификации осуществляют в ректификационной установке, включающей ректификационную колонну, дефлегматор, холодильникконденсатор, подогреватель исходной смеси, сборники дистиллята и кубового остатка. Дефлегматор, холодильник-конденсатор и подогреватель представляют собой обычные теплообменники. Основным аппаратом установки является ректификационная колонна, в которой пары перегоняемой жидкости поднимаются снизу, а навстречу парам сверху стекает жидкость, подаваемая в верхнюю часть аппарата в виде флегмы. В большинстве случаев конечными продуктами являются дистиллят (сконденсированные в дефлегматоре пары легколетучего компонента, выходящие из верхней части колонны) и кубовый остаток (менее летучий компонент в жидком виде, вытекающий из нижней части колонны). Процесс ректификации может протекать при атмосферном давлении, а также при давлениях выше и ниже атмосферного. Под вакуумом ректификацию проводят, когда разделению подлежат высококипящие жидкие смеси. Повышенные давления применяют для разделения смесей, находящихся в газообразном состоянии при более низком давлении. Степень разделения смеси жидкостей на составляющие компоненты и чистота получаемых дистиллята и кубового остатка зависят от того, насколько развита поверхность фазового контакта, а следовательно, от количества орошающей жидкости (флегмы) и устройства ректификационной колонны. В промышленности применяют колпачковые, ситчатые, насадочные, пленочные трубчатые колонны и центробежные пленочные ректификаторы. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого — обеспечение взаимодействия жидкости и пара. Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках (колпачковых или ситчатых) либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой. 13 Насадочные колонны, в которых гидравлическое сопротивление значительно меньше, чем в тарельчатых колоннах, находят применение главным образом при ректификации под вакуумом жидкостей с высокими температурами кипения и в тех случаях, когда для перегонки данной смеси в тарельчатой колонне потребовалось бы большое число тарелок. Колонна состоит из двух частей: верхней—укрепляющей и нижней— исчерпывающей. Внутри каждой части колонны находится решетка, на которую укладывается насадка. Сверху укрепляющей части колонны установлены приспособления для подачи и распределения начальной смеси. Схема устройства насадочной ректификационной колонны непрерывного действия представлена на рисунке 1.4 (1 - распределитель флегмы; 2 - корпус; 3 - люки для разгрузки насадки; 4 - насадочные кольца; 5 решетка; 6 - распределитель исходной смеси; 7 - кипятильник). 14 Рисунок 1 .4 – Насадочная колонна с кольцевой насадкой Колонна снабжена кипятильником, в котором осуществляется процесс парообразования. Пары из кипятильника поступают под решетку исчерпывающей части колонны и проходят по ней снизу вверх; жидкость, наоборот, протекает сверху вниз. В результате контакта паров с жидкостью происходит постепенное обогащение пара легколетучим компонентом, а жидкости—менее летучим компонентом. Пройдя колонну, пары направляются, как обычно, в дефлегматор (на рисунке не показан), а жидкость из низа исчерпывающей части колонны частично отбирается в виде 15 кубового остатка, содержащего относительно чистый менее летучий компонент, а частично идет в кипятильник. Насадку загружают в колонну через верх, а для выгрузки ее в обеих частях колонны устроены специальные люки. Работа ректификационных колонн основана на создании двух встречных потоков – поднимающихся паров и стекающих навстречу им жидкости. Контакт между ними происходит на горизонтальных тарелках, причем пар, подходящий к тарелкам, имеет температуру несколько более высокую, чем жидкость, находящаяся в них. Подача жидкости производится в среднюю часть колонны, так как в этой части состав флегмы примерно равен составу раствора подлежащего ректификации. Подогретая смесь поступает в питающую тарелку колонны и частично испаряется. Паровая фаза движется вверх, а неиспарившаяся смешивается с флегмой и стекает вниз. Часть колонны, расположенная выше ввода начальной смеси называется укрепляющей, так как в ней паровая фаза укрепляется легкими фракциями. Часть колонны, находящаяся ниже ввода начальной смеси называется исчерпывающей, так как в ней из стекающей вниз флегмы отгоняются (исчерпываются) оставшиеся легкие фракции. Для обеспечения нормальной работы ректификационной колонны необходимо постоянное наличие восходящего потока пара и нисходящего потока флегмы. Для получения пара в нижней части колонны предусмотрена система обогрева. Процесс ректификации может осуществляться при атмосферном давлении, под вакуумом, под избыточным давлением при пониженной температуре. В основном процесс ректификации осуществляется при давлении близком к атмосферному. Вакуумной ректификации подвергают смеси веществ склонных к термическому распаду или полимеризации при высоких температурах. Низкотемпературная ректификация применяется для разделения растворов, имеющих низкую температуру кипения. 16 1.3 Конструктивные особенности ректификационных колонн В настоящее время известно множество различных конструкций тарельчатых контактных устройств, которые классифицируют по ряду признаков: 1. Способу организации перелива жидкости с тарелки на тарелку различают тарелки с переточными устройствами и тарелки без переточных устройств (провального типа). У тарелок первого типа жидкость перетекает с тарелки на тарелку через специальные каналы, которые не предназначены для прохода пара. У тарелок второго типа пар (газ) и жидкость проходят через одни и те же отверстия, при этом места стока жидкости и прохода газа (пара) устанавливаются на тарелке случайным образом; 2. По числу потоков жидкости тарелки выполняют одно-, двух- и многопоточными. Последние применяют в колоннах большого диаметра и при значительных расходах жидкости с целью обеспечения равномерного уровня жидкости на тарелке и распределения паров по площади всего контактного устройства; 3. В зависимости от диаметра аппарата тарелки выполняют со сплошным полотном или разборной конструкции. Первые применяют при сравнительно небольших диаметрах колонн, причем для ремонта на таких тарелках предусматривают люки. Разборные тарелки собирают из отдельных элементов, размеры которых позволяют заносить их в колонну через люки; 4. В зависимости от направления движения газовой и жидкой фаз в зоне контакта различаются тарелки с перекрестным током (барботажные), прямоточные (струйные) и противоточные. Прямоточные тарелки наиболее производительны, однако они не обладают достаточно высокой эффективностью. Поэтому на практике стремятся задержать развитие прямоточного движения, устанавливая отбойники или вертикальные пе- 17 регородки в каналах смежных элементов тарелки, изменяя при этом направление ввода пара в смежные элементы; 5. По типу контактных смежных элементов тарелки разделяют: на колпачковые, клапанные, ситчатые, решетчатые, S - образные, комбинированные и специальные. В промышленности применяют колпачковые, ситчатые, насадочные, пленочные трубчатые колонны и центробежные пленочные ректификаторы. Они различаются в основном конструкцией внутреннего устройства аппарата, назначение которого — обеспечение взаимодействия жидкости и пара. Это взаимодействие происходит при барботировании пара через слой жидкости на тарелках (колпачковых или ситчатых) либо при поверхностном контакте пара и жидкости на насадке или поверхности жидкости, стекающей тонкой пленкой. Рис 1.5-Конструкции ректификационных колонн Тарельчатые колпачковые колонны (рис. 1.5 а) наиболее часто применяют в ректификационных установках. Конструктивная схема устройства колпачка и обозначения основных размеров приведены на рис. а. Пары с предыдущей тарелки попадают в паровые патрубки колпачков и барботируют через слой жидкости, в которую частично погружены 18 колпачки. Колпачки имеют отверстия или зубчатые прорези, расчленяющие пар на мелкие струйки для увеличения поверхности соприкосновения его с жидкостью. Переливные трубки служат для подвода и отвода жидкости и регулирования ее уровня на тарелке. Основной областью массообмена и теплообмена между парами и жидкостью, как показали исследования, является слой пены и брызг над тарелкой, создающийся в результате барботажа пара. Высота этого слоя зависит от размеров колпачков, глубины их погружения, скорости пара, толщины слоя жидкости на тарелке, физических свойств жидкости и др. Расчет основных размеров колпачков и некоторые рекомендации изложены в методике расчета тарельчатых колпачковых колонн. Следует отметить, что, кроме колпачковых тарелок, применяют также клапанные, желобчатые, S-образные, чешуйчатые, провальные и другие конструкции тарелок. В расчетах необходимо учитывать особенности конструкций тарелок. Клапанные тарелки (рис. 1.5 б) показали высокую эффективность при значительных интервалах нагрузок благодаря возможности саморегулирования. В зависимости от нагрузки клапан перемещается вертикально, изменяя площадь живого сечения для прохода пара, причем максимальное сечение определяется высотой устройства, ограничивающего подъем. Площадь живого сечения отверстий для пара составляет 10—15% площади сечения колонны. Скорость пара достигает 1,2 м/с. Клапаны изготовляют в виде пластин круглого или прямоугольного сечения с верхним (рис.1.5 б) или нижним (рис.1.5 в) ограничителем подъема. Тарелки, собранные из S-образных элементов, обеспечивают движение пара и жидкости в одном направлении, способствуя выравниванию концентрации жидкости на тарелке. Площадь живого сечения тарелки составляет 12—20% от площади сечения колонны. Коробчатое поперечное сечение элемента создает значительную жесткость, позволяющую 19 устанавливать его на опорное кольцо без промежуточных опор в колоннах диаметром до 4,5 м. Чешуйчатые тарелки подают пар в направлении потока жидкости. Они работают наиболее эффективно при струйном режиме, возникающем при скорости пара в чешуях свыше 12 м/с. Площадь живого сечения составляет 10% площади сечения колонны. Чешуи бывают арочными и лепестковыми; их располагают на тарелке в шахматном порядке. Простота конструкции, эффективность и большая производительность — преимущества этих тарелок. Пластинчатые тарелки собраны из отдельных пластин, расположенных под углом 4—9° к горизонтам. В зазорах между пластинами проходит пар со скоростью 20 — 50 м/с. Над пластинами установлены отбойные щитки, уменьшающие брызгоунос. Эти тарелки отличаются большой производительностью, малым сопротивлением и простотой конструкции. К провальным относят тарелки решетчатые, колосниковые, трубчатые, ситчатые (плоские или волнистые без сливных устройств). Площадь живого сечения тарелок изменяется в пределах 15—30%. Жидкость и пар проходят попеременно через каждое отверстие в зависимости от соотношения их напоров. Тарелки имеют малое сопротивление, высокий к. п. д., работают при значительных нагрузках и отличаются простотой конструкции. Прямоточные тарелки обеспечивают длительное контактирование пленки жидкости с паром, движущимся со скоростью 14— 45 м/с. Площадь живого сечения тарелки достигает 30%. Ситчатые колонны (см. рис. 1.5 б) применяют главным образом при ректификации спирта и жидкого воздуха. Допустимые нагрузки по жидкости и пару для них относительно невелики, и регулирование режима их работы затруднительно. Массо- и теплообмен между паром и жидкостью в основном происходят на некотором расстоянии от дна тарелки в слое пены и брызг. Давление и скорость пара, проходящего через отверстия сетки, должны быть достаточны для преодоления давления слоя жидкости на тарелке и создания 20 сопротивления ее отеканию через отверстия. Ситчатые тарелки необходимо устанавливать строго горизонтально для обеспечения прохождения пара через все отверстия тарелки, а также во избежание стекания жидкости через них. Обычно диаметр отверстий ситчатой тарелки принимают в пределах 0,8—3,0 мм. Насадочные колонны получили широкое распространение в промышленности (см. рис. 1.5в). Они представляют собой цилиндрические аппараты, заполненные инертными материалами в виде кусков определенного размера или насадочными телами, имеющими форму, например, колец, шаров для увеличения поверхности фазового контакта и интенсификации перемешивания жидкой и паровой фаз. Массо- и теплообмен в колоннах с насадкой характеризуются не только явлениями молекулярной диффузии, определяющимися физическими свойствами фаз, но и гидродинамическими условиями работы колонны, которые определяют турбулентность потоков. В зависимости от скорости потока в колонне возможны три гидродинамических режима: ламинарный, промежуточный и турбулентный,— при которых поток пара является сплошным, непрерывным и заполняет свободный объем насадки, не занятый жидкостью, в то время как жидкость стекает лишь по поверхности насадки. Дальнейшее развитие турбулентного движения может привести к преодолению сил поверхностного натяжения и нарушению граничной поверхности между потоками жидкости и пара. При этом газовые вихри проникают в поток жидкости, происходит эмульгирование жидкости паром, и массообмен между фазами резко возрастает. В случае эмульгирования жидкость распределяется не по насадке, а заполняет весь ее свободный объем, не занятый паром; жидкость образует сплошную фазу, а газ — дисперсную фазу, распределенную в жидкости, т. е. происходит инверсия фаз. Исследования показали, что переход от турбулентного режима к режиму эмульгирования (точка инверсии или точка начала эмулыирования) 21 соответствует оптимальным условиям работы колонны и оптимальной скорости пара, при которой на насадке задерживается максимальное количество жидкости, брызг и пены, достигаются интенсивный массообмен и максимальная производительность при минимальной высоте насадки. Насадочную колонну следует рассчитывать, исходя из оптимальной скорости. При превышении оптимальной скорости начинается обращенное движение жидкости снизу вверх, происходит так называемое “захлебывание” колонны и нарушение режима ее работы. Трубчатые пленочные ректификационные колонны состоят из пучка вертикальных труб, по внутренней поверхности которых тонкой пленкой стекает жидкость, взаимодействуя с поднимающимся по трубам паром. Пар поступает из куба в трубки. Флегма образуется в дефлегматоре непосредственно на внутренней поверхности трубок, охлаждаемых водой в верхней их части. Диаметр применяемых трубок-5—20 мм. Эффект работы пленочного аппарата возрастает с уменьшением диаметра трубок. Трубчатые высокими колонны характеризуются коэффициентами простотой массопередачи и изготовления, весьма малыми гидравлическими сопротивлениями движению пара. Многотрубные (и длиннотрубные) колонны с искусственным орошением имеют значительно меньшие габаритные размеры и массу, чем тарельчатые. Все ректификационные установки, независимо от типа и конструкции колонн, классифицируют на установки периодического и непрерывного действия. В ректификационных установках периодического действия начальную смесь заливают в перегонный куб, где поддерживается непрерывное кипение с образованием паров. Пар поступает на укрепление в колонну, орошаемую частью дистиллята. Другая часть дистиллята из дефлегматора или концевого холодильника, охлажденная до определенной температуры, через контрольный фонарь поступает в сборник готового 22 продукта. В колоннах периодического действия ректификацию проводят до тех пор, пока жидкость в кубе не достигает заданного состава. Затем обогрев куба прекращают, остаток сливают в сборник, а в куб вновь загружают на перегонку начальную смесь. Установки периодической ректификации успешно применяют для разделения небольших количеств смесей. Большим недостатком ректификационных установок периодического действия является ухудшение качества готового продукта (дистиллята) по мере протекания процесса, а также потери тепла при периодической разгрузке и загрузке куба. Эти недостатки устраняются при непрерывной ректификации. Колонны непрерывного действия состоят из нижней (исчерпывающей) части, в которой происходит удаление легколетучего компонента из стекающей вниз жидкости, и верхней (укрепляющей) части, назначение которой—обогащение поднимающихся паров легколетучего компонента. Схема установки непрерывной ректификации отличается от периодической тем, что питание колонны начальной смесью определенного состава происходит непрерывно с постоянной скоростью; готовый продукт постоянного качества также непрерывно отводится. При ректификации смесей, состоящих более чем из двух компонентов, схема установки значительно усложняется. При этом для каждого добавочного компонента требуется колонна с дефлегматором. Размеры и конструкции перегонного куба, дефлегматора и концевого холодильника зависят от производительности установки, физических свойств перегоняемой смеси и режима процесса (периодический или непрерывный). Дефлегматор обычно представляет собой кожухотрубчатый теплообменник. В ряде случаев в дефлегматоре происходит конденсация всех паров, вышедших из колонны. В концевом холодильнике дистиллят охлаждается до заданной температуры. Иногда в дефлегматоре конденсируется лишь часть паров для получения флегмы, а полная конденсация и охлаждение происходят в холодильнике. 23 Ректификационные установки снабжают также приборами для регулирования и контроля режима работы и нередко аппаратами для утилизации тепла. 24 2 РАСЧЕТ РЕКТИФИКАЦИОННОЙ КОЛОННЫ 2.1 Постановка задачи Для разделения смеси жидкостей обычно прибегают к перегонке. Разделение путем перегонки основано на различной температуре кипения отдельных веществ, входящих в состав смеси. Простая перегонка не дает возможности произвести полное разделение компонентов смеси и получить их в чистом виде. Для достижения наиболее полного разделения компонентов применяют более сложный вид перегонки – ректификацию. Ректификация – разделение жидкой смеси на компоненты путем противоточного взаимодействия потоков пара и жидкости. Этот процесс включает переходы вещества из жидкой фазы в паровую и из паровой в жидкую. Ректификационные колонны применяют для разделения бинарных и многокомпонентных смесей. Как правило, они представляют собой цилиндрические аппараты, в которых закреплены тарелки. 2.2 Вывод математического описания Исходная смесь поступает на тарелку питания, и по мере стекания на нижерасположенные тарелки из неё испаряются низкокипящие компоненты, и происходит исчерпание их из жидкой фазы. В связи с этим нижняя часть колонны (под тарелкой питания) называется исчерпывающей частью. Зависимость состава пара (y) над тарелкой от состава жидкости (x) определяется уравнением рабочей линии: y Rf f 1 x xW , R 1 R 1 (2.1) 25 где R – флегмовое число; f – загрузочное число; xW – концентрация низкокипящего компонента в остатке. Рисунок 2.1 – Схема ректификационной установки На верхнюю тарелку ректификационной колонны подаётся флегма для создания нисходящего потока жидкости в верхней (укрепляющей) части колонны. Стекая по тарелкам и взаимодействуя с паром жидкость, всё более обогащается высококипящим компонентом, конденсирующимся из пара. Состав пара над тарелкой в укрепляющей части колонны в зависимости от состава жидкости определяется уравнением рабочей линии: 26 y R 1 x xp , R 1 R 1 (2.2) где xp – концентрация низкокипящего компонента в продукте. Для расчета колонны приняты допущения: 1. Объем паров, поднимающихся по колонне, постоянный. 2. Количество жидкости, стекающей с тарелки на тарелку также постоянно и равно для верхней части колонны количеству флегмы, я для нижней части колонны – количеству питания и флегмы. 3. Состав жидкости на нижней тарелке колонны равен составу остатка. 4. Состав пара, покидающего колонну, равен составу продукта. Алгоритм расчёта зависит от того, какую тарелку принять за первую (верхнюю или нижнюю). Если начать расчёт с нижней тарелки, то при известном составе жидкой фазы (равен составу остатка) необходимо найти состав пара над тарелкой по уравнению равновесия: y x , 1 1 x (2.3) где α – относительная летучесть низкокипящего компонента (α=Pнк/Рвк); Рнк – парциальное давление низкокипящего компонента при данной температуре, Па; Рвк – парциальное давление высококипящего компонента при данной температуре, Па; 27 Х – концентрация низкокипящего компонента в жидкой фазе. Затем необходимо из уравнения (1) найти состав жидкой фазы на вышерасположенной тарелке: f 1 R 1 x y xW . R 1 Rf (2.4) После этого определяется состав паровой фазы на ней и т.д. от тарелки к тарелке, пока концентрация низкокипящего компонента в жидкой фазе не станет равной или больше, чем в питании. Далее расчёт продолжается по такой же методике, но с использованием уравнения рабочей линии укрепляющей части колонны. 1 R 1 , x y xp R 1 R (2.5) Расчёт оканчивается при достижении концентрации низкокипящего компонента, заданного в условии расчёта (Хр). 2.3 Условия однозначности 1. Начальные условия характеризуют значения технологических параметров в начальный момент времени (при τ=0) в любой точке объекта. При этом значение технологических параметров зависит от способа запуска или останова объекта. 28 В стационарном режиме, который рассматривается в данной задаче, эти условия не имеют смысла. Граничные условия первого рода (ГУ-I) характеризуют значение 2. технологических параметров на границах объекта в любой момент времени. Концентрация НК в питании Xf. Концентрация НК в продукте Xp. Концентрация НК в остатке Xw. Граничные условия второго рода (ГУ-II) определяют значения 3. плотностей потоков вещества на границах объекта, характеризующихся законом Фурье: qD= - D dxdc , где D – коэффициент диффузии, м2/с; dc dx – градиент концентрации, кг/м3. Поскольку потери в окружающую среду не учтены в математическом описании, то для рассматриваемого процесса в связи с отсутствием градиента, ГУ-II не имеют смысла. 4. Граничные условия третьего рода (ГУ-III) определяют равенство плотностей потоков вещества на границах раздела двух разнородных фаз. Как известно, на границе соприкосновения фаз возникает псевдонеподвижный слой вещества. Внутри этого слоя вещество передаётся на молекулярном уровне (диффузией): qD= - D dxdc , 29 В движущемся слое перенос вещества происходит на молярном уровне по закону Ньютона (плотность потока пропорциональна движущей силе): qβ = β(y-y*). При равенстве потоков можно записать: - D dxdc = β(y-y*), где y* – значение равновесной концентрации в приведенной пленке г/м3. Граничные условия третьего рода позволяют получить при формальном делении правой части равенства на левую безразмерное соотношение интенсивностей (число Нуссельта), конвективного и показывающее кондуктивного соотношение переноса тепла. Следовательно, число Нуссельта также может быть отнесено к граничным условиям третьего рода. 5. Граничные условия четвертого рода (ГУ-IV) характеризуются равенством плотностей потоков вещества на границе раздела двух одинаковых фаз (газ-газ, жидкость-жидкость, твердое-твердое), передаваемых на молекулярном уровне. Форма записи ГУ-IV следующая: D1 dcdx1 = D 2 6. dc 2 dx Геометрические условия задают размеры аппарата и отдельных его элементов. В задаче не рассматриваются. 7. Теплофизические условия определяют свойства технологических веществ. В задаче не рассматриваются. 30 8. Кинетические условия: загрузочное отношение (f), флегмовое число (R). 2.4 Блок – схема реализации НАЧАЛО Ввод исходных данных XW, XP, XF, f, Rнач, α R=Rнач i=1, X[1]=XW X[i]<Xp Да Y[i]=X[i]*α/(1+(α – 1)*X[i]) X[i]=>XF Да X[i+1]=(Y[i] – Xp/(R+1))*(R+1)/R X[i+1]=(Y[i]+XW*(f – 1)/(R+1))*(R+1)/(R+f) Печать результатов i=i+1 R=R+1 R=>Rmax Да f=f+df f=>fmax Да НАЧАЛО 31 2.5 Идентификация переменных В таблице 2.5.1 приведено описание основных переменных в блоксхеме и программе расчета ректификационной колонны. Таблица 2.5.1 – Идентификация переменных № Перемен. Переменная Смысл и размерность п/п в прогр. в мат.опис. переменной 1 XW XW Концентрация НК в остатке, Значение 0,007 % 2 Xf Xf Концентрация НК в исходной смеси, % 3 Xp Xp Концентрация НК в 0,30 0,92 продукте, % 4 X[i] X Концентрация НК в жидкой Рассчитываем фазе, % 5 Y[i] Y* Концентрация НК в паровой Рассчитываем фазе, % 6 A α 2,5 Относительная летучесть НК 7 R R Флегмовое число 4,3 8 F f Загрузочное отношение 4,1 32 2.6 Программа расчета ректификационной колонны ORIGIN 1 Xw 0.007 Rek Xf 0.30 Xp 0.92 a 2.5 q 1 R 4.3 while R 9.3 f 4.1 while f 4.3 i1 X Xw i while X Xp i X a i Y 1 ( a 1) X i i X i 1 X i 1 Y G R G f G X G Y G i q 1 q 2 q 3 q 4 q 5 j 1 R1 i i i 0.5 ii 1 q q1 X a Y i i 1 ( a 1) X i G R G f G X G Y G i G j q 1 q 2 q 3 q 4 q 5 q 6 i i q q1 f f 1 R R1 G Xp R1 if X Xf i R f 1 R1 Y Xw if X Xf i R 1 i Rf i 33 Результаты расчетов 1 Rek 2 3 4 5 6 1 4.3 4.1 0.007 0.017 1 0 2 4.3 4.1 0.014 0.033 2 0 3 4.3 4.1 0.023 0.057 3 0 4 4.3 4.1 0.038 0.091 4 0 5 4.3 4.1 0.06 0.137 5 0 6 4.3 4.1 0.089 0.197 6 0 7 4.3 4.1 0.127 0.266 7 0 8 4.3 4.1 0.17 0.339 8 0 9 4.3 4.1 0.217 0.409 9 0 10 4.3 4.1 0.26 0.468 10 0 11 4.3 4.1 0.298 0.515 11 0 12 4.3 4.1 0.327 0.549 12 0 13 4.3 4.1 0.463 0.683 13 0 14 4.3 4.1 0.628 0.808 14 0 15 4.3 4.1 0.782 0.9 15 0 16 4.3 4.1 0.895 0.955 16 0 17 4.3 4.1 0.963 0.985 17 32 18 5.3 4.1 0.007 0.017 1 0 19 5.3 4.1 0.014 0.034 2 0 20 5.3 4.1 0.025 0.061 3 0 21 5.3 4.1 0.043 0.101 4 0 22 5.3 4.1 0.07 0.158 5 0 23 5.3 4.1 0.108 0.233 6 0 24 5.3 4.1 0.158 0.32 7 0 25 5.3 4.1 0.217 0.409 8 0 26 5.3 4.1 0.276 0.488 9 0 27 5.3 4.1 0.33 0.551 10 0 28 5.3 4.1 0.482 0.699 11 0 29 5.3 4.1 0.658 0.828 12 0 30 5.3 4.1 0.81 0.914 13 0 31 5.3 4.1 0.913 0.963 14 0 32 5.3 4.1 0.972 0.988 15 28 33 6.3 4.1 0.007 0.017 1 0 34 6.3 4.1 0.014 0.035 2 0 35 6.3 4.1 0.027 0.064 3 0 36 6.3 4.1 0.047 0.11 4 0 37 6.3 4.1 0.079 0.177 5 0 38 6.3 4.1 0.126 0.265 6 0 39 6.3 4.1 0.188 0.367 7 0 40 6.3 4.1 0.259 0.467 8 0 41 6.3 4.1 0.33 0.552 9 0 42 6.3 4.1 0.493 0.709 10 0 43 6.3 4.1 0.675 0.839 11 ... 34 2.7 Анализ результатов Расчет ректификационной колонны проведен при различных значениях флегмового числа (R) и загрузочного отношения (f). Получены зависимости состава пара над тарелкой в укрепляющей части колонны от состава жидкости. Найдено количество тарелок при следующих значениях: – при R=4,3 и f=4,1 количество тарелок составило 32 шт., – при R=5,3 и f=4,1 количество тарелок составило 28 шт., – при R=6,3 и f=4,1 количество тарелок составило 24 шт., – при R=7,3 и f=4,1 количество тарелок составило 24 шт. – при R=8,3 и f=4,1 количество тарелок составило 22 шт. Минимальное количество тарелок увеличении флегмового числа до 8,3. в колонне достигается при 35 ВЫВОДЫ В данной работе был рассмотрен процесс ректификации в аппарате колонного типа. Ректификация является наиболее распространенным методом разделения жидких однородных смесей, состоящих из двух или нескольких летучих компонентов. Основы современной промышленной ректификации в настоящем ее виде были заложены около 40-50 лет назад. Процесс ректификации широко применяют в химической и пищевой промышленности при получении технического и пищевого этилового спирта, в производстве ароматических веществ и др. Ректификация представляет собой разделение смеси на составляющие ее компоненты в результате многократного частичного испарения жидкости и конденсации паров. Проводят ректификацию в колонных аппаратах, снабженных контактными устройствами (тарелками различной конструкции) либо заполненных насадкой, изготовленной из различных материалов (керамика, металл, дерево). Процесс ректификации основан на различной летучести компонентов смеси при одной и той же температуре. Расчет ректификационной колонны был проведен при различных значениях флегмового числа (R) и загрузочного отношения (f). Получены зависимости состава пара над тарелкой в укрепляющей части колонны от состава жидкости. Найдено количество тарелок при следующих значениях: – при R=4,3 и f=4,1 количество тарелок составило 32 шт., – при R=5,3 и f=4,1 количество тарелок составило 28 шт., – при R=6,3 и f=4,1 количество тарелок составило 24 шт., – при R=7,3 и f=4,1 количество тарелок составило 24 шт. – при R=8,3 и f=4,1 количество тарелок составило 22 шт. Минимальное количество тарелок увеличении флегмового числа до 8,3. в колонне достигается при 36 СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ 1. Зaкгейм A.Ю. Введение в моделирование химико-технологических процессов. – М.: Химия, 1982. – 288 с. 2. Кафаров В.В.Методы кибернетики в химии и химической технологии. – М.: Химия, 1985. 3. Химико-технологические системы. Синтез, Оптимизация и управление. Под ред. И.П. Мухленова. – Л.: Химия, 1986 – 424 с. 4. Кафаров В.В., Перов В.Л. Математические основы автоматизированного проектирования химических производств. – М.: Химия, 1979. – 320 с. 5. Касаткин А. Г. Основные процессы и аппараты химической технологии. Изд. 7-е, ГОСХИМИЗДАТ, М., 1960. 6. Основные процессы и аппараты химической технологии: Пособие по проектированию/Под ред. Дытнерского.─ М.: Химия, 1983.