Совершенствование складской деятельности предприятия на принципах логистики

реклама

Размещено на http://www.allbest.ru/

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ

ФЕДЕРАЦИИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«РОСТОВСКИЙ ГОСУДАРСТВЕННЫЙ ЭКОНОМИЧЕСКИЙ

УНИВЕРСИТЕТ (РИНХ)»

Факультет Коммерции и Маркетинга

Кафедра Коммерции и Логистики

ДИПЛОМНАЯ РАБОТА

на тему: «Совершенствование складской деятельности предприятия на

принципах логистики»

Специальность Логистика

Автор дипломной работы: Коваленко Людмила Владимировна

Руководитель работы Афанасьева Ирина

Ростов-на-Дону

2012

Размещено на http://www.allbest.ru/

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. ТЕОРЕТИЧЕСКАЯ КОНЦЕПЦИЯ ЛОГИСТИЧЕСКОГО ПОДХОДА К

СКЛАДСКИМ ПЕРЕРАБОТКАМ

1.1 КЛАССИФИКАЦИЯ СКЛАДОВ

1.2 СТРУКТУРА СКЛАДА И ОСНОВНЫЕ СКЛАДСКИЕ ОПЕРАЦИИ

1.3 СКЛАДСКИЕ ПРОЦЕССЫ И ОСНОВНЫЕ СКЛАДСКИЕ ОПЕРАЦИИ

1.3.1 ПРИЕМКА ТОВАРОВ

1.3.2 РАЗМЕЩЕНИЕ НА ХРАНЕНИЕ

1.3.3 КОМПЛЕКТАЦИЯ И ОТГРУЗКА ЗАКАЗОВ

1.4 ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ НА СКЛАДЕ

1.5 ОСНОВНЫЕ ПОКАЗАТЕЛИ, НЕОБХОДИМЫЕ ДЛЯ ПЛАНИРОВАНИЯ

РАБОТЫ СКЛАДА

2. АНАЛИЗ СКЛАДСКОЙ ДЕЯТЕЛЬНОСТИ НА ПРИМЕРЕ

ЦЕНТРАЛЬНОГО СКЛАДСКОГО КОМПЛЕКСА ЗАПАСНЫХ ЧАСТЕЙ

ООО «КОМБАЙНОВЫЙ ЗАВОД «РОСТСЕЛЬМАШ»

2.1 ОПИСАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЦЕНТРАЛЬНОГО СКЛАДА

ЗАПАСНЫХ ЧАСТЕЙ

2.1.1 СТРУКТУРА ЦЕНТРАЛЬНОГО СКЛАДА ЗАПАСНЫХ ЧАСТЕЙ

2.1.2 ТЕХНОЛОГИЧЕСКИЕ ЗОНЫ СКЛАДА

2.1.3 ОСОБЕННОСТИ ПРИЕМКИ НА ЦЕНТРАЛЬНОМ СКЛАДЕ

ЗАПАСНЫХ ЧАСТЕЙ

2.1.4 ОСОБЕННОСТИ РАЗМЕЩЕНИЯ НА ХРАНЕНИЕ НА

ЦЕНТРАЛЬНОМ СКЛАДЕ ЗАПАСНЫХ ЧАСТЕЙ

2.1.5 ОСОБЕННОСТИ КОМПЛЕКТАЦИИ И ОТГРУЗКИ НА

ЦЕНТРАЛЬНОМ СКЛАДЕ ЗАПАСНЫХ ЧАСТЕЙ

2.2 АНАЛИЗ ГРУЗООБОРОТА

2.3 МОНИТОРИНГ НАЛИЧИЯ СВОБОДНЫХ МЕСТ НА СКЛАДЕ

Размещено на http://www.allbest.ru/

2.4 АНАЛИЗ ПОСТУПЛЕНИЕ И ОТГРУЗКИ ЗАПАСНЫХ ЧАСТЕЙ В

РАЗРЕЗЕ НОМЕНКЛАТУРЫ И КОЛИЧЕСТВА

2.5 АНАЛИЗ ФУНКЦИОНИРОВАНИЯ ЗОНЫ ПРИЕМКИ

3. РЕКОМЕНДАЦИИ ПО ПОВЫШЕНИЮ ЭФФЕКТИВНОСТИ

ФУНКЦИОНИРОВАНИЯ ЦЕНТРАЛЬНОГО СКЛАДА ЗАПАСНЫХ

ЧАСТЕЙ

3.1 УВЕЛИЧЕНИЕ МЕСТ ХРАНЕНИЯ В ПРОБЛЕМНЫХ ЗОНАХ СКЛАДА

3.2 СОКРАЩЕНИЕ СКЛАДСКИХ ЗАТРАТ НА ОБСЛУЖИВАНИЕ

СЕРВИСНЫХ ЗАКАЗОВ

3.3 РАЦИОНАЛЬНАЯ ОРГАНИЗАЦИЯ ПРОЦЕССА ПРИЕМКИ

3.4 ПОВЫШЕНИЕ УРОВНЯ ЗАИНТЕРЕСОВАННОСТИ РАБОТНИКАМИ

РЕЗУЛЬТАТОВ СВОЕГО ТРУДА

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

Размещено на http://www.allbest.ru/

ВВЕДЕНИЕ

склад грузооборот мониторинг логистика

Актуальность темы исследования.

В условиях финансового кризиса, дефицита денежных средств у

реального потребителя и снижения покупательской способности, сокращение

издержек предприятия стало наиболее актуальной проблемой. Комбайновый

завод «Ростсельмаш» определил себе цель на 2011-2012гг. снизить

себестоимость выпускаемой продукции за счет уменьшения всех потерь.

Перед Центральным складом запасных частей, входящего в состав

Департамента

сбытовой

логистики,

как

одного

из

подразделения

предприятия, поставлено ряд задач:

- в 2011-2012 сельскохозяйственном году отгрузить продукцию на

сумму 1,7 миллиарда рублей, в соответствии с планом продаж.

- минимизировать сверхурочные работы персонала, учитывая при этом

прошедшее в 2010- 2011 гг. 10% сокращение персонала склада;

- обеспечить приемку, хранение и отгрузку запасных частей и

комплектующих всей существующей номенклатуры запасных частей, в том

числе и новых артикулов, частей поставляемых с заводов, расположенных в

США и Канаде.

Степень разработанности проблемы. Поставленные задачи сложны и

масштабны для Центрального склада запасных частей, так как:

- увеличение объемов продаж предполагает ускорение обработки

продукции на всех этапах складской переработки: приемке, размещении на

хранение, комиссионировании продукции, комплектации и упаковке заказов,

отгрузке;

- сокращение персонала и фонда рабочего времени влечет за собой

снижение производительности склада в целом;

- расширение продуктовой линейки компании требует дополнительных

мест хранения для новых артикулов; увеличивается нагрузка на зону

Размещено на http://www.allbest.ru/

приемки, меняется структура заказов на отгрузку и увеличивается

трудоемкости сборки заказов.

Центральный склад запасных частей был спроектирован с учетом

оптимальной

организации

складских

логистических

процессов,

с

минимальным необходимым, но достаточным количеством персонала, с

заданной вместимостью и пропускной способностью склада, которые были

рассчитаны на основе прогнозных данных на 5 лет развития компании. Как

показала практика, прогноз был сделан не верно, и к 2010 году компания

столкнулась с рядом проблем, таких как нехваткой мест хранения,

увеличение грузооборота по прибытию и отгрузке при сокращенном штате

работников, изменение структуры заказов и т.д. Это делает поставленные

предстоящие задачи трудновыполнимыми. Для их решения потребуется

комплексная оценка функционирования склада на основе статистических

данных его продуктивной эксплуатации, поиск новых логистических и

управленческих решений.

Цель и задачи исследования. Целью дипломной работы является

теоретическая проработка вопросов по поиску дополнительных мест

хранения на складе, сокращению затрат на складские операции на основе

мировой практики в области интралогистики и опыта работы Центрального

склада запасных частей.

Для достижения поставленной цели необходимо решение следующих

задач:

проанализировать статистические данные работы склада в 2009-

2010-2011 сельскохозяйственных годах;

выделить "узкие" места работы склада на этапах обработки товаров

в различных зонах склада, в использовании транспортных потоков,

временных и трудовых ресурсов;

плана

рассчитать прогнозируемую нагрузку на склад на основе годового

поступлений

и

сельскохозяйственный год;

продаж

запасных

частей

на

2011-2012

Размещено на http://www.allbest.ru/

определить меры по повышению эффективности работы:

- разработать перечень мероприятий по повышению эффективности

функционирования Центрального склада запасных частей;

- определить объем необходимых финансовых затрат;

- внедрить разработанные мероприятия, если такая возможность

существует;

- проанализировать результаты внедрения мероприятий и оценить их;

- уточнить содержание мероприятий, при необходимости.

Планируемым эффектом от реализации данного проекта является

повышение

эффективности

функционирования

Центрального

склада

запасных частей за счет:

1. Снижения складских затрат на складские операции, необходимые

для выполнения плана продаж 20011-2012 на основе логистической

концепции оптимального использования складских ресурсов, загрузки зон

склада, подъемно-погрузочной техники, персонала склада;

2. Увеличения объемов отгружаемой продукции путем увеличения

скорости обработки продукции на всех этапах и создания гибкого графика

работы складского комплекса с учетом сезонов отгрузки при условии

сокращенной численности персонала и исключения сверхурочных работ; 3.

Увеличения вместимости склада путем создания дополнительных мест

хранения.

Предмет и объект исследования. Предметом исследования являются

теоретические,

методологические и

практические аспекты

складской

логистики. Объектом исследования является Центральный склад запасных

частей, расположенный на территории

ООО «Комбайнового завода

«Ростсельмаш».

Теоретико-методологической

основой

исследования

послужили

действующие принципы, правила и методологические положения по

складской логистике, теоретические разработки отечественных и зарубежных

Размещено на http://www.allbest.ru/

ученых и специалистов в области логистики, а также первичная информация

по исследуемому объекту, полученная эмпирическим путем.

Информационно-эмпирическая

база.

Информационно-эмпирическая

база исследования формировалась на основе нормативных актов РФ в

области

приемки

поступающей

продукции,

бухгалтерского

учета,

публикаций и статей в области складской логистики, первичных данных.

Инструментально-методологический

аппарат.

В

работе

нашли

применение общенаучные методы исследования, такие как анализ и синтез,

индуктивный и дедуктивный методы, логический и системный подходы,

эмпирические методы исследования, наблюдение, статистические методы,

методы

сравнительного

анализа,

группировки

данных,

логического

обобщения, позволяющие наиболее полно изучить исследуемые проблемы.

Логическая структура и объем дипломной работы. Структура работы

обусловлена целью, задачами и логикой исследования. Дипломная работа

состоит из введения, трех глав, заключения и списка используемых

источников.

Дипломная

работа

расположена

на

страницах

проиллюстрирована таблицами, рисунками и приложениями.

текста,

Размещено на http://www.allbest.ru/

1. ТЕОРЕТИЧЕСКАЯ КОНЦЕПЦИЯ ЛОГИСТИЧЕСКОГО ПОДХОДА

К СКЛАДСКИМ ПЕРЕРАБОТКАМ

Предметом логистики является оптимизация всех процессов, связанных

с движением материального потока от момента закупки сырья до доставки

готового изделия потребителю с целью сокращения издержек предприятия.

Другими словами, логистика – это наука, изучающая различные способы

воздействия на грузопотоки с целью их оптимизации.

Основной задачей логистики является предоставление необходимых

объектов в требуемом количестве в нужное время и в нужном месте.

В логистике выделяют функциональные области - большие группы

работ по управлению материальными потоками, объединенные по признаку

общности цели этих работ: закупочная логистика, производственная

логистика,

распределительная

информационная

логистика.

логистика,

Управление

транспортная

материальными

логистика,

потоками

в

отдельных функциональных областях имеет свою специфику. В рамках

данной темы мы рассмотрим складскую логистику.

Склады являются важными звеньями технологического процесса

промышленных, торговых и транспортных предприятий, поэтому они

нуждаются в современной организации, современных технологиях и

квалифицированных кадрах. В современном российском законодательстве

под

складом

понимается

специализированное

здание,

сооружение,

устройство, предназначенное для приемки, обработки, хранения и выдачи

грузов по назначению.

1.1 КЛАССИФИКАЦИЯ СКЛАДОВ

Основная цель создания и функционирования склада состоит в том,

чтобы

принимать

грузопоток

с

транспорта

с

одним

параметром,

Размещено на http://www.allbest.ru/

перерабатывать и выдавать его на другой транспорт с другими параметрами

и выполнять это с минимальными затратами.

Существуют следующие классификации складских помещений:

по

отношению

к

областям

логистики

-

снабженческие,

производственные и распределительные;

по форме собственности - собственные и арендуемые;

по

функциональному

назначению

-

длительного

хранения,

перевалочные, распределительные, специальные;

по

ассортиментной

специализации

специализированные,

-

универсальные, смешанные;

по режиму хранения - неотапливаемые, отапливаемые, склады-

холодильники, склады с фиксированным климатическим режимом;

опасных

по условиям хранения – общего назначения, резервуары, сейфы для

веществ,

специализированные

склады

–

хранилища

(овощехранилища, фруктохранилища, склады-холодильники с машинным

охлаждением, ледники для хранения продуктов и др.);

по виду складских зданий и сооружений - открытые, площадки под

навесом, закрытые.

Перечисленные

выше

классификации

не

отражают

всех

конструктивных и логистических особенностей складских помещений. С

целью описания характеристик самого складского помещения, а также

складского хозяйства, была разработана система классификации, наиболее

полно

отражающая

характеристики

складского

помещения,

как

логистической и маркетинговой единицы. Данная классификация делит все

складские помещения независимо от их назначения на четыре класса. Эта

классификация позволяет оценить склад по важнейшим потребительским

качествам. При определении

классификации

конкретного складского

помещения учитываются такие параметры как географическое расположение

склада,

наличие

и

состояние

подъездных

дорог,

удаленность

от

автомагистралей, наличие железнодорожной ветки, площади помещения,

Размещено на http://www.allbest.ru/

этажности, высоты потолков, наличия технических средств охраны и многого

другого.

Класс «А» - современное складское одноэтажное здание, построенное

по современным технологиям с использованием высококачественных

материалов. Ровный пол с антипылевым покрытием, нагрузка на пол 5-7

тонн/кв.м. Система пожарной сигнализации и автоматической системы

пожаротушения (спринклерная или порошковая), полностью регулируемый

температурный

режим.

Тепловые

завесы

на

воротах.

Автономная

электроподстанция и тепловой узел. Высокие потолки не менее 10 метров,

позволяющие

установку

Автоматизированное

многоуровневого

управление

складом

стеллажного

оборудования.

посредством

WMS-систем.

Автоматические ворота докового типа с гидравлическим пандусом,

регулируемым по высоте. Система центрального кондиционирования и/или

система приточно-вытяжной вентиляции. Система охранной сигнализации и

система видеонаблюдения. На территории склада имеются офисные

помещения, комнаты отдыха персонала, туалеты, душевые, иные служебные

помещения. Оптико-волоконные телекоммуникации. На территории склада

действует пропускной режим, система учета и доступа сотрудников.

Благоустроенная

прилегающая

территория

с

достаточной

степенью

освещенности. Территория клада круглосуточно охраняется. Имеются

стоянки и зоны отстоя для большегрузного транспорта. Обеспечено

беспрепятственное его маневрирование. Наличие железнодорожной ветки,

подходящей непосредственно к складскому помещению.

Класс «B» – одно – двух этажное капитальное здание. Высота потолков

от 6 до 8 метров. Пол - асфальт или бетон без покрытия. Пожарная

сигнализации и гидрантная система пожаротушения. Температурный режим

от +10 до +18 С. Пандус для разгрузки автотранспорта. Офисные помещения

при складе. Телекоммуникации - МГТС. Охрана по периметру территории.

Класс «C» - включает складские помещения с потолками не менее

четырех метров. Это могут быть как капитальные производственные

Размещено на http://www.allbest.ru/

сооружения, так и утепленные ангары. Высота потолков от 4,5 до 18 метров.

Отапливаемое помещение, температура зимой +5 +8 С. Пол - асфальт или

бетонная плитка, бетон без покрытия. Ворота на нулевой отметке.

Класс «D» — это, как правило, неотапливаемые ангары, подвальные

помещения и сооружения гражданской обороны.

1.2 СТРУКТУРА СКЛАДА И ОСНОВНЫЕ СКЛАДСКИЕ ОПЕРАЦИИ

Склад обычно выделяют в отдельную структуру, исполняющую только

стандартные операции – разгрузка, приемка, размещение, хранение, учет,

комплектация партий для отгрузок по заказам, подготовка к отгрузке,

погрузка, экспедирование , а также вспомогательные операции по

обеспечению жизнедеятельности склада – уборка, ремонт оборудования и

помещения и т.д.

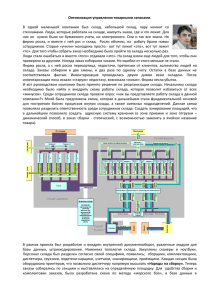

На рисунке 1.2.1 приведена принципиальная схема материального

потока на складе. Поступающий в рабочее время товар после выгрузки может

быть направлен непосредственно на хранение, а может попасть на участок

хранения, предварительно пройдя приемку. Если груз прибывает в выходные

дни, то его размещают в приемочной экспедиции, откуда в первый же

рабочий день передают на склад. Весь поступивший на склад товар, в конце

концов, сосредоточивается на участке хранения.

Пути движения груза из зоны хранения на участок погрузки также

могут быть различными. На рисунке 1 изображено 4 варианта:

а) участок хранения - участок погрузки;

б) участок хранения - отправочная экспедиция - участок погрузки;

в) участок хранения - участок комплектования - отправочная

экспедиция - участок погрузки;

г) участок хранения - участок комплектования — участок погрузки.

Размещено на http://www.allbest.ru/

По пути движения груза с ним осуществляются разнообразные

операции: разгрузка, укладка на поддоны, перемещение, распаковка, укладка

на хранение и т. д. Это так называемые складские операции.

Объем работ по отдельной операции, рассчитанный за определенный

промежуток времени, за месяц, за квартал, представляет собой материальный

поток по соответствующей операции. Например, материальный поток по

разгрузке вагонов и укладке товаров на поддоны для складской площади 5

тыс. кв. м. по проекту может составлять в среднем около 4,5 тыс. тонн.

Если стоимость выполнения той или иной операции на складе точно

известна, то общие складские издержки можно представить в виде суммы

затрат на выполнение отдельных операций. Тогда, меняя маршрут движения

материального потока внутри склада, издержки можно минимизировать.

Например, максимально снизить складские расходы можно направляя товар

из зоны хранения сразу в зону погрузки (см. Рис. 1.2.1).

Поиск приемлемого компромисса возможен лишь при налаженной

системе учета издержек, позволяющей формировать информацию о наиболее

значимых затратах, возникающих в процессе выполнения логистических

операций, а также о характере взаимодействия этих затрат друг с другом.

Рис. 1.2.1 – Принципиальная схема материального потока на складе

Размещено на http://www.allbest.ru/

1.3 СКЛАДСКИЕ ПРОЦЕССЫ

Логистический процесс на складе весьма сложен, поскольку требует

полной согласованности функций снабжения запасами, переработки груза и

физического распределения заказов. Практически логистика на складе

охватывает все основные функциональные области, рассматриваемые на

микроуровне. Поэтому логистический процесс на складе гораздо шире

технологического процесса и включает такие процессы как:

- снабжение запасами;

- контроль за поставками;

- разгрузку и приемку грузов;

- внутри складскую транспортировку и перевалку грузов;

- складирование и хранение грузов;

- инвентаризация;

- уплотнение;

- досыпка;

- упаковка;

- комплектацию (комиссионирование) заказов потребителей и отгрузку;

- транспортировку и экспедицию заказов;

- сбор и доставку порожних товароносителей;

- контроль за выполнением заказов;

- информационное обслуживание склада;

- обеспечение обслуживания потребителей (оказание услуг).

Функционирование всех составляющих складского логистического

процесса должно рассматриваться во взаимосвязи и взаимозависимости.

Такой подход позволяет не только четко координировать деятельность служб

склада, он является основой планирования и контроля за продвижением груза

на складе с минимальными затратами.

Целью

дипломной

работы

является

рассмотрение

только

внутрискладских логистических процессов, не затрагивая координацию

Размещено на http://www.allbest.ru/

складского комплекса с другими подразделениями предприятия. Укрупнено

все внутрискладские процессы можно разделить на три части:

- приемка продукции;

- размещение на хранение;

- комплектация заказов и их отгрузка потребителям.

Рассмотрим детально каждый из этих процессов.

1.3.1 ПРИЕМКА ТОВАРОВ

Структура и количество операций по приемке товаров зависят от места

приемки и вида груза, а также от типа транспортного средства, которым

товары доставляют на склад. Обобщенный перечень процедур по приемке

товаров на склад, например, компании-дистрибьютора выглядит следующим

образом:

• въезд транспортного средства на территорию склада;

• контроль наличия товаросопроводительной документации;

• определение ворот разгрузки;

• подача транспортного средства к рампе под разгрузку;

• подъезд транспортного средства к месту разгрузки;

•

наружный

осмотр

транспортного

средства

и

фиксирование

неисправностей, при необходимости фотосъемка;

• открывание дверей транспортного средства;

• подача необходимого подъемно-транспортного средства;

• визуальный осмотр поступившего товара (каждой грузовой единицы);

• подача необходимой тары, укладка в нее товара (при необходимости);

• взятие грузовой единицы погрузчиком и вывоз ее на рампу;

• приемка поступившего груза по числу грузовых мест в соответствии с

сопроводительными документами;

• сверка и оформление сопроводительных документов;

• оформление актов приемки с указанием порчи или недостачи груза,

если таковые имеются;

Размещено на http://www.allbest.ru/

• передача необходимых документов поставщику и подтверждение

получения груза в базе данных;

• транспортировка груза в зону приемки для окончательной приемки и

подготовки товаров к размещению на хранение.

Выгруженные товары доставляют в зону приемки склада, где

производят их проверку. Приемка товаров по количеству и комплектности ответственная процедура, выявляющая недостачи, повреждения, низкое

качество или некомплектность товаров. При обнаружении недостатков

получатели предъявляют поставщикам претензии и арбитражные иски.

Поэтому порядок проведения приемки регламентируется нормативными

актами.

Нормативно-правовое регулирование приемки. Долгое время в нашей

стране

приемка

осуществлялась

на

основании

двух

инструкций

Госарбитража СССР № П-6 и № П-7, принятых еще в середине 60-х годов

прошлого века. Многие компании в своей деятельности до сих пор

руководствуются

этими

нормативно-правовыми

актами,

хотя

их

обязательное применение отменено. Таким образом, если стороны не

сослались в договоре на упомянутые инструкции или не зафиксировали

условия приемки продукции в договоре, все вопросы по обнаруженным

расхождениям либо не разрешаются вообще, либо решаются на основе

личной договоренности представителей компаний.

При нарушении правил и сроков приемки, согласованных в договоре,

получатели лишаются возможности предъявления претензий поставщикам

или перевозчикам в случае недостачи или снижения качества товаров.

Условия приемки импортных товаров по количеству и качеству

устанавливаются в договорах с иностранными поставщиками. Если порядок

и сроки приемки товаров не были специально оговорены в договоре, то

необходимо руководствоваться «Инструкцией о порядке и сроках приемки

импортных товаров по количеству и качеству, составления и направления

рекламационных актов». Порядок и сроки приемки товаров зависят от

Размещено на http://www.allbest.ru/

договорных условий, от того, в какой таре (упаковке) доставлен товар, от

физикохимических свойств и особенностей тех или иных товаров, способа

доставки и некоторых других причин. Нормативно существуют следующие

сроки приемки товаров:

- поступивших без тары (упаковки), в открытой или поврежденной таре

(упаковке) в момент получения от поставщика, либо в момент вскрытия

опломбированных и разгрузки неопломбированных транспортных средств;

- поступивших в исправной таре (упаковке) по весу количеству мест в

вышеуказанные сроки, по количеству товарных единиц в каждом грузовом

месте одновременно с вскрытием тары (упаковки), но не позднее 10 дней с

момента получения товара.

Если приемка осуществлена в указанные сроки, она считается

своевременной. При приемке грузов от транспортных фирм (от перевозчика)

в соответствии с действующими правилами перевоз грузов следует:

- убедиться в наличии на транспортных средствах или контейнерах

пломб отправителя или пункта отправления, их и равности, проверить

наличие оттисков на них, состояние транспортных средств или контейнеров.

Снятые пломбы необходимо сохранить до момента окончания приемки и

оприходования товаров;

- установить, соблюдались ли правила перевозки, обеспечивающие

предохранение

груза

от

порчи

и

повреждения

(укладка

груза,

вентилирование, температурный режим и др.).

Проверка

сопроводительной

документации.

По

прибытии

транспортных средств на склад в первую очередь проверяется наличие

сопроводительных документов (товарно-транспортная накладная, счетфактура,

технический

паспорт,

сертификат

соответствия

ГОСТу,

удостоверение о качестве и др.) и их содержание на предмет соответствия

условиям (отправитель, получатель, количество, ассортимент, упаковка и т.

д.), зафиксированным в договоре поставки. Отсутствие какого-либо из этих

документов не должно приостанавливать приемку товара. В этом случае

Размещено на http://www.allbest.ru/

составляется акт о фактическом наличии товара, а в акте приемки указывают,

какие документы отсутствуют.

В процессе приемки происходит сверка фактических параметров

поступившего груза с данными товарносопроводительных документов. Это

позволяет актуализировать информацию о количественном и качественном

составе принимаемого товара путем его идентификации. Идентификация

товара

может

производиться

путем

считывания

текстовочисловой

информации или штрихкода, расположенных на упаковке.

Определение сохранности внешнего вида транспортного средства, тары

и упаковки. Перед непосредственной разгрузкой транспортного средства

кладовщик, ответственный за приемку, проверяет наличие на транспортных

средствах или контейнерах пломб отправителя или пункта отправления,

сохранность пломб, оттиски на них, состояние самого транспортного

средства, исправность тары.

Отсутствие товаротранспортных документов, пломбы, какого-либо

несоответствия или повреждения тары и упаковки не приостанавливает

приемки. В этих случаях необходимо составить коммерческий акт, который

будет служить в дальнейшем основанием для предъявления претензий к

перевозчику, если по его вине произошла недостача или порча груза, или к

поставщику.

В некоторых компаниях практикуется фото- или видеосъемка

транспортных средств и груза. Такая наглядная информация может

существенно облегчить процесс согласования результатов приемки с

поставщиком или транспортной компанией.

Разгрузка транспортных средств. Товар, как правило, разгружают с

применением различных технических средств. Однако практика показывает,

что зачастую товары на склад поступают коробами, или, как говорят

работники склада, навалом. Погрузочно-разгрузочные работы при таком

способе транспортировки занимают значительное время, однако, поскольку

вместимость транспортных средств при этом используется максимально

Размещено на http://www.allbest.ru/

эффективно, предприятия часто отказываются от паллетных отправок. Чтобы

разгрузить товары, к примеру, вилочным погрузчиком, короба (упаковки)

укладывают на поддоны. Уже на этом этапе можно сформировать грузовые

единицы согласно определенным нормам укладки. На этапе регистрации

нового товара в базе данных склада, помимо прочих характеристик,

определяется, какое количество упаковок может быть уложено на поддон

таким образом, чтобы вместимость ячеек склада использовалась оптимально.

При разгрузке этого товара коробами (упаковками) проводится укладка на

поддоны в соответствии с установленными нормами. Данная информация

может быть включена в задание на приемку товара или передана кладовщику

в виде отдельного документа. Использование такого подхода позволяет

снизить время на пересчет товара, исключить ошибки при определении

количества принимаемого товара, упростить работу с грузом на всех

последующих складских операциях.

Предварительная приемка – проверка количества и внешнего вида

упаковки поступившего товара. Зачастую так называемая первичная

приемка, которая заключается в пересчете грузовых мест и осмотре внешнего

вида упаковки, проводится одновременно с разгрузкой товаров. Приемка

упакованных товаров в зависимости от договорных условий может

осуществляться грузовыми местами или по номенклатуре. Приемка по

грузовым местам заключается в проверке соответствия их количества и веса

указанным в транспортных и сопроводительных документах отправителя.

После завершения разгрузки кладовщик, ответственный за приемку, в

большинстве случаев уже располагает достаточной информацией для

оформления

товаросопроводительных

документов.

При

обнаружении

недостачи либо некондиционного товара составляют акт о приемке

продукции, в котором указывают номер транспортной накладной и счетафактуры, количество недостающего/некондиционного товара, его общую

стоимость, предполагаемые причины повреждений, лиц, участвующих в

приемке, их подписи и дату составления акта. Если одна из сторон не

Размещено на http://www.allbest.ru/

согласна с содержанием акта, ей предоставляют право дополнительно

зафиксировать

в

нем

свое

мнение.

После

обнаружения

недостачи/повреждений груза и составления акта необходимо уведомить

поставщика о результатах приемки.

Приемку возвратов от потребителей, как правило, выполняют по

такому же алгоритму, как и при приемке. Отличие заключается в том, что

оприходование и размещение товара на складе рекомендуется проводить

только после его идентификации специалистом по браку. После приемки

такого товара осуществляется один из следующих видов его обработки:

• доработка. В случае возможного исправления нарушения качества

товара может быть проведен его ремонт, переупаковка, перефасовка и т. п. в

зависимости от вида товара;

• возврат поставщику или замена поставщиком;

• утилизация и списание.

Окончательная

приемка.

Окончательная

приемка

–

проверка

количества товара с вскрытием грузовых мест, а также приемка продукции

по качеству. В зависимости от условий, зафиксированных в договоре

поставки,

приемка

продукции

может

осуществляться

в

два

этапа.

Окончательный пересчет товаров и приемка по качеству может проводиться

уже после оформления товаросопроводительной документации и выезда

транспортного средства со склада. Окончательная приемка груза по

количеству и качеству ведется, как правило, в зоне приемки склада.

Приемка по количеству выполняется по массе нетто или по числу

товарных единиц в каждом тарном месте. Поступивший товар можно

проверить с помощью полной или частичной выборки, результаты которой

распространяются на всю партию. Решение о размере выборки или о

возможности приемки товара только по грузовым местам принимается на

основании нормативной документации, условий договора с поставщиками, а

также оценки надежности и качества обслуживания каждого поставщика.

Размещено на http://www.allbest.ru/

Если возникла необходимость приемки товаров по качеству, то с этой

целью может быть приглашен эксперт торговопромышленной палаты или

представитель другой независимой организации. Акт о ненадлежащем

качестве товара оформляют в соответствии с установленными требованиями.

В нем приводят точные сведения о состоянии упаковки в момент осмотра,

наличии упаковочных листов, пломб, количестве и полном наименовании

товара,

подробном

описании

обнаруженных

недостатков,

дают

их

характеристику, перечисляют основания, по которым товары забракованы,

делают заключение о характере выявленных недостатков и причине их

возникновения.

Кроме перечисленных операций, в процессе приемки товаров на склад

могут быть выполнены:

- измерение массогабаритных характеристик товаров,

- маркировка грузовых мест с обозначением необходимых параметров

для складского учета и размещения (№ партии, владельца товара, количества

поступивших грузовых мест и т.п.);

- маркировка отдельных упаковок и единиц товара,

- переупаковка,

- расфасовка,

- идентификация комплектов,

- ввод информации в базу данных складской информационной

системы.

При необходимости товарной единице на складе присваивается свой

код, который, как и код поставщика, является важным параметром для

идентификации и контроля за движением товара.

Цель дополнительных операций – подготовка товара к размещению на

складе или немедленной отправке потребителю, сокращение время и

трудозатраты на все последующие операции. Именно поэтому приемка

товаров зачастую становится одним из самых длительных и затратных

технологических процессов на складе, эффективность которого зависит от

Размещено на http://www.allbest.ru/

четкого

планирования,

своевременного

обмена

информацией

между

подразделениями компании. В свою очередь, в процессе приемки товаров

собирается и накапливается информация о товарах, которая затем может

быть использована для оптимизации использования складских ресурсов на

последующих операциях.

1.3.2 РАЗМЕЩЕНИЕ НА ХРАНЕНИЕ

Как правило, метод размещения товаров на складе выбирают в

зависимости от задач, назначения грузов, выбранного способа хранения,

необходимости

рациональном

максимального

расположении

использования

секций,

объема

предохранения

склада

товаров

при

от

повреждения, доступности любой ячейки склада для механизмов на крупных

складах, быстрого нахождения необходимых товаров.

Различают следующие способы хранения товаров:

- сортовой - товары различных видов и сортов размещаются отдельно

друг от друга;

- партионный - каждая партия товара, поступившая на склад, хранится

отдельно, при этом в состав партии товаров могут входить товары различных

видов и наименований;

- партионно-сортовой - каждая партия поступивших на склад товаров

хранится обособленно, при этом внутри партии товары разбираются по

видам и сортам и также размещаются отдельно;

- по наименованиям - товары каждого наименования хранятся

отдельно.

Для быстрого размещения и отбора, обеспечения требуемых режимов

хранения разрабатывают схемы размещения товаров, предусматривая

постоянные места хранения, возможность наблюдения за их сохранностью и

ухода

за

ними.

При

разработке

схем

принимаются

во

внимание

периодичность и объемы поступления и отгрузки товаров, оптимальные

способы укладки, условия их отгрузок, а для некоторых видов товаров и

Размещено на http://www.allbest.ru/

«правильное соседство». В отдельных случаях, если нужна свобода маневра,

применяют переменные места хранения товаров.

При размещении товаров используется принцип «чаще спрос - ближе к

проезду

(проходу)».

Товары

ежедневного

спроса

хранятся

в

непосредственной близости от зоны отгрузки или выдачи.

Практикуется выделение участков краткосрочного и длительного

хранения. На участках краткосрочного хранения располагают быстро

оборачивающиеся товары. На участках длительного хранения размещают как

товары невысокого спроса, так и товары частого спроса, составляющие

страховые запасы в дополнение к оперативным, находящимся на участке

краткосрочного хранения.

На крупных складах с большим товарооборотом каждую ячейку

делают таких размеров, которые позволяют разместить в ней партию товара

вместе с поддоном или в ящике, в котором он прибыл, причем проезды

между стеллажами достаточны для работы погрузчиков с боковым

перемещением вил.

На складах для мелкооптовой и розничной торговли чаще всего товары

размещают в соответствии с группировкой по размерам. На складах имеются

секции для крупных и мелких товаров. Для разных товаров нужны различные

соотношения количеств мелких, средних и больших ячеек на складе,

различные размеры ячеек по глубине.

Адресная система хранения. Независимо от того, крупный склад или

небольшой,

обязательно

следует

ввести

единую

адресную

систему

размещения товаров, иначе неизбежны потери товаров, пересортица и

убытки. Это важно для обеспечения увеличения оборота, исключения

ошибок в размещении товаров и быстрого нахождения их даже новыми

сотрудниками после короткого инструктажа. Каждому месту хранения

присваивается код (адрес), обозначающий номер стеллажа (штабеля), номер

вертикальной секции и номер полки. Адрес может иметь 4-5 и более знаков.

Программным путем обеспечивают автоматическое указание адресов в

Размещено на http://www.allbest.ru/

ярлыках, чеках, спецификациях наличия, ведомостях инвентаризации.

Ведомости инвентаризации и комплектовочные листы для отбора товаров

печатают

с

сортировкой

по

адресам.

Ниже

приведена

самая

распространенная адресная система:

Номер ячейки: А1739, где

А, Б, В - зона хранения - теплый, холодный склад или часть склада;

17 - порядковый номер стеллажа;

3 - порядковый номер вертикальной секции стеллажа;

9 - порядковый номер полки.

Очевидно, что эта нумерация пригодна для зоны из 99 стеллажей и что

каждый стеллаж может иметь не более 10 вертикальных секций и не более 10

полок. Для большего количества вертикальных секций и полок применяют

двузначные номера, но чаще стремятся использовать условное разделение

склада на зоны и используют буквенный индекс зоны.

Внедрение

адресной

системы

включает

разметку

на

планах

размещения, изготовление и крепление номеров или их нанесение краской,

внесение

адресов

в

спецификации

товаров,

внесение

номеров

из

спецификации в компьютерную базу данных или в карточки учета.

Адреса наносят яркой краской на конструкции стеллажей, отсеков, на

пол. Пространство без стеллажей либо конструктивно, либо условно с

помощью разметки также может делиться на зоны и отсеки. На складе все

имеет свое место и только на этом месте должно находиться.

В идеале служащий должен находить товар по названию и адресу, даже

не зная его внешнего вида. Размещение товаров по постоянным адресам

обеспечивает возможность отбора или размещения товаров даже при

отсутствии всех служащих и при остановке компьютера. Другие люди после

короткого инструктажа, имея под рукой ведомость наличия товаров на

складе с адресами медленнее, но смогут справиться с этой работой без

ошибок.

Размещено на http://www.allbest.ru/

В программе печати накладных для отбора товара товары нужно

сортировать по адресам хранения - это помогает лучше организовать работу

персонала, исключить лишние перемещения по складу.

Схемы размещения стеллажей или штабелей с указанием адресов

хранения вывешивают на стенах, чтобы служащие склада могли изучить их и

легко ориентироваться.

Маркировать номера (артикулы, коды) товаров на коробках следует

крупно, чтобы служащие могли их видеть издалека и быстрее выбирать

маршрут.

Если у товара есть постоянное место, ярлыки с наименованиями лучше

крепить на полках, а не на коробках, т. к. если коробку унесут, будет видно,

что нужно принести или заказать товар.

Укладка товара. Для затаренных и штучных товаров обычно

применяют штабельный и стеллажный способы укладки.

Для хранения товаров, затаренных в мешки, кипы, кули, ящики, бочки

применяют штабельную укладку.

Формируя штабель, обеспечивают его устойчивость, допустимую

высоту и свободный доступ к товарам. Высота штабеля определяется

свойствами товара и его упаковки, возможностями штабелера, предельной

нагрузкой на 1 кв. м пола, высотой склада.

Штабельная укладка применяется в трех вариантах: прямая, в

перекрестную клетку, в обратную клетку.

При прямой укладке, чаще применяемой для штабелирования ящиков и

бочек одинакового размера, каждый ящик ставится строго и ровно на ящик в

нижнем ряду. Повышение устойчивости штабеля обеспечивает прямая

пирамидальная укладка – в каждом верхнем ряду на одно место меньше, и

каждое верхнее место устанавливается на два нижних.

В перекрестную клетку укладывают ящики различных размеров. При

этом верхние ящики укладывают поперек нижних.

Размещено на http://www.allbest.ru/

В обратную клетку укладывают, как правило, товары, затаренные в

мешки, - верхний ряд мешков размещают на нижнем в обратном порядке.

При укладке товаров в штабеля следят за тем, чтобы в складе

обеспечивались

нормальная

циркуляция

воздуха,

санитарные

и

противопожарные требования – штабеля размещают не ближе 0,5 м от стен и

1,5 м от отопительных приборов. Между штабелями оставляют проходы

шириной около 1,5 м.

Штабельное хранение товаров, уложенных на стоечные и ящичные

поддоны, позволяет рациональнее использовать помещения и применять

механизмы.

При стеллажном способе хранения товары на поддонах, распакованные

товары, а также товары в индивидуальной упаковке укладывают в ячейки

стеллажей.

Стеллажное хранение товаров на поддонах весьма удобно – при

помощи штабелеров поддоны укладывают на полках, расположенных на

любой доступной механизмам высоте. На нижних полках можно хранить

товары, отбор которых выполняют вручную, на верхних – товары,

отгружаемые целиком на поддоне.

При укладке товаров соблюдают следующие требования:

- тарные места укладывают маркировкой к проходу;

- однородные товары укладывают в стеллажи по обе стороны одного

прохода, чтобы при укладке и отборе короче был путь перевозки;

- ели одной ячейки мало для всего количества товара одного

наименования, товар размещают в следующих ячейках стеллажа выше в той

же вертикальной секции, чтобы при укладке и отборе путь перемещения был

короче, а адрес хранения отличался бы лишь номером полки;

- на верхних ярусах стеллажей размещают товары длительного

хранения, а также товары, отпускаемые со склада партиями не менее целого

грузового места или поддона.

Размещено на http://www.allbest.ru/

Товары укладываются на стеллажи, поддоны, в штабели и т.п. Вес

груза на поддоне не должен превышать расчетной грузоподъемности

стандартного поддона или другой специальной тары.

При штабелировании грузов следует обеспечивать устойчивость

штабеля и безопасность людей, работающих на штабеле или около него.

Не допускается укладка в штабель грузов в поврежденной или в

разногабаритной таре, в таре со скользкими поверхностями, в упаковке, не

обеспечивающей устойчивость пакета.

Укладка грузов должна обеспечивать их устойчивость при хранении и

транспортировании, разгрузке транспортных средств и разборке штабелей, а

также

возможность

механизированной

погрузки

и

выгрузки.

Дештабелирование грузов должно производиться только сверху вниз.

Грузы в ящиках и мешках, не сформированные в пакеты, следует

укладывать в штабель в перевязку. Для устойчивости штабеля следует через

каждые 2 ряда ящиков прокладывать рейки, а через каждые 5 рядов мешков доски.

Высота

складирования

тарно-упаковочных

и

штучных

грузов

определяется исходя из высоты помещения, нагрузки на перекрытия,

технических характеристик и средств механизации, технологических правил

и условий хранения.

1.3.3 КОМПЛЕКТАЦИЯ И ОТГРУЗКА ЗАКАЗОВ

Комплектация заказов является одной из самых трудоемких и

затратных операций в складском хозяйстве. Процесс комплектации сводится

к подготовке товара в соответствии с заказами потребителей. Комплектация

и отгрузка заказов включают:

- получение заказа потребителя (отборочный лист);

- комиссионирование - отбор товара по заказу потребителя;

- комплектацию отобранного товара для конкретного потребителя в

соответствии с его заказом;

Размещено на http://www.allbest.ru/

- подготовку товара к отправке (укладывание в тару, упаковка);

- документальное оформление подготовленного заказа и контроль за

подготовкой заказа;

- объединение заказов потребителей в партию отправки и оформление

транспортных накладных;

- отгрузку грузов в транспортное средство.

Получение

заказа

на

комплектацию

на

крупных

складах

осуществляется через информационную систему, что облегчает выполнение

функции комплектации за счет автоматизированных и механизированных

операций. Применяются два метода отборки товаров: индивидуальная и

комплексная.

Индивидуальная

отборка

представляет

собой

последовательную

комплектацию отдельного заказа. При этом товар должен сразу укладываться

в соответствующую тару и по окончании операции быть готовым к проверке

и отправке.

Комплексная отборка применяется, как правило, при выполнении

небольших заказов. Отборщик, обходя зону отборки, изымает из мест

хранения товары для нескольких заказов согласно сводному отборочному

листу.

При высокой оборачиваемости и широком ассортименте один заказ

может одновременно подбираться несколькими отборщиками на разных

участках зоны хранения отбираемого запаса. Впоследствии отобранные части

соединяются в единый заказ.

Эффективность операций по подготовке товаров к отпуску могут

характеризовать следующие показатели:

- частота отборки (количество отобранных заказов в единицу времени);

-

пропускная

способность

участка

отборки

-

количество

сформированных грузовых единиц (контейнеров, ящиков, поддонов и т. п.) в

единицу времени;

- уровень обслуживания заказчиков;

Размещено на http://www.allbest.ru/

- случаи отсутствия запаса товара, включаемого в отборочный лист.

В процессе переработки груза комплектация проходит три этапа:

отборка товара по заказам покупателя;

комплектация полного заказа покупателя в соответствии с его

заявкой;

комплектация партий отправки покупателям для централизованной

или децентрализованной доставки.

Система комиссионирования определяется независимо от того, будет

ли осуществляться отбор товара с мест хранения (в зоне основного

складирования) или в зоне комплектации. Существует несколько схем

комиссионирования, которые включают в себя в себя различное сочетание

следующих позиций:

исходное

положение

груза

по

отношению

к

отборщику

(статическое и динамическое) при подготовке материала;

перемещение груза в пространстве при отборе (одномерное,

двухмерное);

выполнение отбора груза (с помощью и без помощи технических

средств);

степень комплектации заказа (централизованная — отбор груза

одновременно для нескольких потребителей и децентрализованная — для

одного потребителя).

Управление

перемещением

груза

определяется

возможностями

технологического и обслуживающего оборудования:

в автономном ручном режиме;

в автоматическом местном режиме управления (из кабины) с

помощью пульта управления;

в автоматическом дистанционном режиме управления с помощью

пульта, расположенного вне стеллажного прохода;

с

использованием

управления от ЭВМ).

режима

он-лайн

(автоматический

режим

Размещено на http://www.allbest.ru/

Оптимизация организации процессов комиссионирования, сильно

влияет на производительность труда и эффективность работы всего склада.

Этот процесс является самым дорогостоящим, так как связан с привлечением

большого объема ресурсов. Рационализация процесса комплектации заказов

и снижение затрат на него является важным фактором в увеличении

конкурентоспособности компании.

Транспортировка и экспедиция заказов могут осуществляться как

складом, так и самим заказчиком. Наиболее распространена и экономически

оправдана централизованная доставка заказов складом. В этом случае

благодаря

унитизации

грузов

и

оптимальным

маршрутам

доставки

достигается значительное сокращение транспортных расходов и появляется

реальная возможность осуществлять поставки мелкими и более частыми

партиями, что приводит к сокращению ненужных страховых запасов у

потребителя;

1.4 ИНФОРМАЦИОННЫЕ ТЕХНОЛОГИИ НА СКЛАДЕ

Современный склад невозможно представить себе без программного и

аппаратного обеспечения. На сегодняшний день существует множество

программных продуктов, призванных поддерживать складские процессы и

обеспечивать их информационную поддержку. Все их условно можно

подразделить на две группы: учетные складские системы и системы

управления складом (иначе WMS (Warehouse management System).

Если изучить описание функциональных возможностей складского

модуля учетной системы и сравнить его с таким же кратким описанием

WMS, то отличия найти достаточно трудно. И та и другая система должны

уметь принимать товар на склад, отпускать его, комплектовать заказы на

отгрузку, пополнять ячейки отбора из зоны хранения и проводить

инвентаризацию.

Кроме

того,

складская

система

должна

выдавать

необходимые отчеты о приходах, расходах, остатках т. д., а так же выдавать

Размещено на http://www.allbest.ru/

все необходимые документы. Для того чтобы понять отличие между двумя

типами складских систем лучше всего отразить то, каким образом работают с

этими системами пользователи.

Система складского учета только фиксирует операции, проводимые

пользователями на складе, а задача организовать эти операции остается за

человеком. Принцип работы пользователя с учетной системой обычно

следующий: складской работник видит, что надо произвести какую-то

операцию на складе, например разместить паллету в зону хранения или

переместить паллету из зоны хранения в зону отбора товара. Он производит

перемещение товара и подтверждает это с помощью системы складского

учета.

Система

может

помочь

человеку,

предоставив

какую-то

дополнительную информацию, например, показать пустые ячейки, в которые

можно разместить паллету, или выдать список ячеек отбора, нуждающихся в

пополнении.

Система анализирует все задачи, стоящие в очереди на исполнение, и

выдает работнику наиболее приоритетную из них на основании всех правил и

ограничений, заложенных в ней заранее. Человек выполняет задачу,

подтверждает это в системе.

Обобщенно сравнение двух типов систем с точки зрения работы

пользователя приведено в таблице 1.4.1:

Таблица 1.4.1: Сравнение системы класса WMS и системы складского

учета с точки зрения работы пользователя.

№

WMS

Система складского учета

1

Анализ ситуации и выбор наиболее

Анализ ситуации и выбор наиболее приоритетной

приоритетной задачи выполняет система

задачи выполняет человек

Безбумажная технология управления

Безбумажная технология управления грузопотоками

грузопотоками возможна

невозможна

Подтверждение завершения операции в

Подтверждение завершение операции в любое

режиме on-line, on-line остатки

удобное для исполнителя время, частота обновления

2

3

остатков зависит от пользовательской дисциплины

Размещено на http://www.allbest.ru/

4

Проверка правильности совершенной

нет

человеком операций

5

Низкий уровень ошибок

Более высокий уровень ошибок связанный с

человеческим фактором

6

Система управляет человеком, техникой и

Человек управляет всеми ресурсами и регистрирует

прочими ресурсами

свои действия в системе.

Складские модули учетных систем обычно развиваются в рамках

бухгалтерский, финансовых или ERP- систем. Такие системы обычно

оперируют понятиями «проводка», «счет» и т. д. Что касается WMS, то

учетная составляющая здесь, конечно, важна, но не является их основной

задачей. Ее главная цель максимально эффективно управлять складом.

Поэтому эта система устроена значительно сложнее. Многие из этих систем

включают в себя подсистемы, такие как, например управление погрузчиками.

Для полноценной реализации такой системы необходимо соответствующее

аппаратное

обеспечение:

стационарные

персональные

компьютеры,

компьютерные терминалы на погрузчиках, ручные терминалы, сканнеры для

считывания штрихкодов, принтеры для печати этикетов. Для того, чтобы

соединить программное и аппаратное обеспечение, помимо обычной

проводной сети, как правило, используют, беспроводные технологии.

1.5

ОСНОВНЫЕ

ПОКАЗАТЕЛИ,

НЕОБХОДИМЫЕ

ДЛЯ

ПЛАНИРОВАНИЯ РАБОТЫ СКЛАДА

Чтобы эффективно управлять сложными многообразными процессами

на складе, планировать работу в среднесрочной и долгосрочной перспективе

целесообразно опираться на систему показателей, отражающих текущую

деятельность склада, а так же статистику предыдущих периодов.

Ниже приведены показатели, которые, на наш, взгляд необходимо

учитывать в работе любого склада, независимо от его специфики.

Показатели структуры запасов и структуры артикулов.

- Количество артикулов, хранящихся на складе;

Размещено на http://www.allbest.ru/

-

классификация

артикулов

по

частоте

отбора/

отгрузки,

по

занимаемым объемам, по количеству, стоимости посредством АВС-анализа;

- средний уровень запаса на складе (общий, по группам артикулов, по

каждому артикулу.

- вместимость/емкость склада (измеряется в количестве мест хранения

из расчета на одну или несколько единиц хранения);

- заполнение мест хранения (в процентах от общего объема места

хранения).

Показатели оборачиваемости и структуры заказов:

- количество заказов за период (дифференцированно по видам заказов);

- количество позиций в заказах за период;

- количество позиций в заказе (как вариант количество заказов с одной

позицией и т. д.);

- количество единиц отправки за период (паллет, пакетов и т. д);

- количество приходов за период;

- количество рекламаций (претензий) за период.

Показатели качества и гибкости складских процессов:

- Степень готовности поставок (сравниваются плановые и фактические

показатели);

- длительность цикла исполнения заказов;

- доля заказов собранных и готовых к отгрузке в течение одного дня

(по отношению к общему числу собранных заказов;

- доля рекламаций (претензий) от общего числа поставок;

- доля рекламаций, возникших по причине ошибок работников склада;

- аналитика ошибок, совершенных на складе ( классифицированных по

местам и причинам их возникновения;

- убытки, возникшее на сладе в отношении расходу продукции

(продажа/ отгрузка в течение определенного периода времени);

- коэффициент использования площадей склада и объема склада.

Размещено на http://www.allbest.ru/

Часть из этих показателей напрямую относятся к источникам

возникновения затрат и могут применяться в расчете стоимости складских

логистических процессов. Однако прежде чем делать необходимые выводы,

рекомендуемся учесть такие факторы как сезонные колебания спроса,

влияющие на грузопоток на складе, рыночные тренды той или иной

продукции (пик, спад, уход с рынка и т. д). Имея в арсенале все необходимые

инструменты для сбора и анализа этих данных, гораздо проще не только

планировать

текущую

деятельность,

но

и

работать

над

качеством

логистических процессов, постоянно проводя их усовершенствование.

Размещено на http://www.allbest.ru/

2.

АНАЛИЗ

СКЛАДСКОЙ

ДЕЯТЕЛЬНОСТИ

НА

ПРИМЕРЕ

ЦЕНТРАЛЬНОГО СКЛАДСКОГО КОМПЛЕКСА ЗАПАСНЫХ ЧАСТЕЙ

ООО «КОМБАЙНОВЫЙ ЗАВОД «РОСТСЕЛЬМАШ»

Компания

«Ростсельмаш»

сельскохозяйственной

техники

-

лидер

на

в

области

отечественном

производства

рынке.

Краткую

характеристику предприятия можно дать по следующим пунктам.

Миссия компании - повышение благосостояния профессионалов

агробизнеса, создавая наиболее эффективные решения по уборке урожая.

Цели компании лежат в области качества – создавать наиболее

экономически

эффективную

технику,

обеспечивающую

потребителям

минимальные издержки при уборке зерновых и кормовых культур,

сопровождать ее оперативным сервисным обслуживанием и запасными

частями с максимальной выгодой для компании.

Продукция компании:

•

Зерноуборочные комбайны: ACROS, VECTOR, NIVA, TORUM;

•

Кормоуборочные комбайны: RSM 1701, RSM 1401, RSM 1402 DON

680M, STERH 2000;

•

Энергосредство: ES 1-150, ES 1-150R, ES 1-100;

•

Тракторы Buhler Versatile: Серия HHT, Серия С2, Серия 2000,

Серия GENESIS;

•

Адаптеры для зерноуборочных комбайнов;

•

Адаптеры для кормоуборочных комбайнов;

•

Адаптеры для энергосредства;

•

Кормозаготовительная техника;

•

Пресс-подборщики;

•

Техника для хранения и переработки зерна;

•

Оборудование для животноводства;

•

Коммунальная техника;

Размещено на http://www.allbest.ru/

•

Высотные перегрузчики зерна;

•

Зерноочистители;

•

Мельницы для плющения зерна;

•

Прицепные и самоходные опрыскиватели;

•

Запасные части к комбайнам, тракторам и др. техники.

Навыки и опыт.

•

Компания "Ростсельмаш" была основана 21 июля 1929 года. Более

80 лет она выпускает сельскохозяйственную технику.

•

РСМ с момента основания поставил потребителям свыше 2,5

миллионов единиц техники в более чем 20 стран мира.

Ценные материальные активы.

•

Оборот компании: свыше 500 млн. долларов США в год.

•

Общая площадь территории Комбайнового завода составляет 880

тыс. кв.м., из них производственные площади 480 тыс. кв.м., оборудованные

современными

линиями

по

сборке,

окраски

автоматизированными складами и т.д.

Дочерние предприятия:

•

ООО «Ростовский Литейный Завод»;

•

ООО «Ростовский Прессово-Раскройный Завод»;

•

ООО "Ростсельмашэнерго";

•

ООО "Планета здоровья";

•

ООО "Транспортная компания "Ростсельмаш";

•

ООО "Лабораторно - исследовательский центр";

•

ООО "Охранное предприятие "Вепрь";

•

ООО "ДОЛСТ "Нива";

•

ООО "Представительство "Ростсельмаш";

•

ОАО "Донсельхозмаш";

•

ООО "Логистический комплекс "АТЛАНТ".

Зарубежные активы:

комбайнов,

Размещено на http://www.allbest.ru/

•

Канадский тракторный завод Buhler Industries Inc;

•

Производитель прицепных и самоходных опрыскивателей Redball

LLC (Уилмар, Миннесота);

•

Производитель погрузчиков зерна Feterl Manufacturing Corp (Салем,

Южная Дакота).

Персонал.

Количество персонала 6 000 чел.

Для привлечения молодых перспективных работников и повышения

квалификации работников компании РСМ проводит следующие программы:

кадры для отрасли – подготовка молодежи в профтехучилищах по

рабочим специальностям и подготовка технических специалистов в ВУЗах и

колледжах;

центр подготовки рабочих специальностей;

приглашение

высококвалифицированных

специалистов

и

руководителей из других регионов России;

обучение и тренинги для специалистов и руководителей.

РСМ обладает ценными организационными ресурсами. Компания

сертифицирована по системе менеджмента качества ISO-9008.

Ценные нематериальные активы:

Бренд компании «Ростсельмаш» более 80 лет известен во всех

регионах России и СНГ, а также в странах зарубежья;

РСМ

является

единственным

российским

производителем

сельскохозяйственной техники, применяющим систему автоматизированного

проектирования и подготовки производства. Кроме того, на РСМ внедрена

ERP-система SAP R/3, обеспечивающая автоматизацию и прозрачность всех

процессов от снабжения материалами до сбыта продукции;

РСМ

владеет

запатентованными

разработок.

Конкурентные преимущества:

ноу-хау

конструкторских

Размещено на http://www.allbest.ru/

РСМ занимает 65% рынка РФ, 45% рынка Казахстана, 40% рынка

Украины и 17% мирового рынка;

Ростсельмаш обладает крупнейшей сервисной сетью в Евразии - 140

сервисных центров в 6 странах мира;

РСМ внедряет и использует инновационные технологии с целью

модернизации имеющейся продукции и создания новой техники. За

последние 10 лет РСМ разработал и внедрил 5 новых моделей комбайнов;

Ростсельмаш расширил ассортимент продукции за счет приобретения

зарубежных заводов по изготовлению сельскохозяйственной техники;

Предприятие

реализует

различные

программы

сервисного

обслуживания техники в полях: «Запчасть в поле за 24», «ГСМ от РСМ»,

внедрение индивидуального подхода по отношению к покупателям и

продукции;

Наличие гибкой системы скидок и льгот для покупателей;

Предоставление гарантии на свою технику.

Партнерство и совместные предприятия.

РСМ имеет широкий перечень поставщиков сырья и материалов.

Производственные площадки компании расположены на территории

Канады, России, США, Украины и Казахстана.

Дилерская сеть РСМ насчитывает более 500 сервисных центров и

филиалов во всем мире.

Послепродажное

обслуживание

осуществляется

партнерами

-

сервисными центрами.

2.1 ОПИСАНИЕ ОСНОВНЫХ ПАРАМЕТРОВ ЦЕНТРАЛЬНОГО

СКЛАДА ЗАПАСНЫХ ЧАСТЕЙ «РОСТСЕЛЬМАШ»

Исследуемым объектом Центрального склада запасных частей является

его интралогистика, логистическое планирование которой начатлось в 2005г.

немецкой консалтинговой компанией Hoffbauer&Co. Ее представители

Размещено на http://www.allbest.ru/

изучили номенклатуру запчастей, выпускаемых предприятием, территорию,

отведенную под строительство терминала, тенденции развития рынка,

прогнозы развития компании до 2010г. и разработали модель склада,

строительство которого началось в 2006г. К концу 2007г складской комплекс

работал в тестовом режиме, а с начала 2008г находится в продуктивной

эксплуатации. Уже в первый сезон объем отгрузок вырос на 30%.

Центральный склад запасных частей представляет собой единый

комплекс площадью 33 тысячи квадратных метров, из которых 15 000 кв.м.

занимает здание самого склада, 2 500 кв.м. – крытая площадка для

штабельного

хранения,

остальная

территория

предназначена

для

маневрирования и стоянки транспорта. Рассматриваемый в данной работе

складской

комплекс

по

своему

назначению

является

центральным

распределительным складом готовой продукции реализуемой крупными

партиями с быстрой оборачиваемостью, сезонным и резервным (сервисные

запасные части по гарантийному комплекту) хранением. Склад является

высотным (высота до перекрытия составляет 13м) и относится к классу «А»,

т.е. соответствует всем жестким требованиям, предъявляемым к складам

данного класса, а именно требованиям к температурному режиму,

напольному

покрытию,

к

системе

управления,

условиям

хранения,

телекоммуникациям и другим параметрам. Центральный склад запасных

частей имеет несколько зон хранения с различным типом стеллажного

оборудования:

консольным

(с

длиной

консоли

1,2м

и

1,5м),

крупнопаллетным (длина полки 4,2м с нагрузкой 4т), узкопроходным

паллетным

складом,

мультифункциональным

приведена в таблице 2.1.1.

настенным

складом

и

паллетным

мезонином.

Вместимость

складом,

склада

Размещено на http://www.allbest.ru/

Таблица 2.1.1 – Вместимость центрального склада запасных частей

ООО «Комбайновый завод «Ростсельмаш»

Тип стеллажа

Количество мест хранения

Паллетные стеллажи в узкопроходном паллетном складе, паллетомест

6 048

Консольные стеллажи - длина консоли 1,5м, погонных метров

4 419

Консольные стеллажи - длина консоли 1,2м, погонных метров

7 182

Паллетный стеллаж вдоль пожарной стены, паллетомест

336

Крупнопаллетные стеллажи, погонных метров

1 700

Полочные стеллажи на мезонине, полок

2 300

Внешняя площадка, кв.м (с проходами)

2 500

Все стеллажные конструкции обслуживаются специализированной

подъемно-погрузочной техникой немецкой фирмы Jungheinrich. На складе

установлена уникальная система управления складом Viad@t немецкой

компании Viastore Systems, которая настроена под индивидуальные

потребности компании Ростсельмаш, и соединена с действующей на

предприятии системой ERP-системой SAP R/3.

Подобные системы обслуживают все складские терминалы таких

крупных компаний как Siemens и Bosch и т.д. Система управления позволила

реализовывать новый подход к организации внутренних логистических

процессов компании, повысить качество хранения продукции, увеличить

точность выполнения заказов. WMS Viad@t ведет единицу товара с момента

ее поступления на склад до момента ее отгрузки потребителю. Система

минимизирует влияние человеческого фактора. Управление процессами

осуществляется

через

стационарные

и

мобильные

рабочие

станции

посредством Wi-Fi-технологии.

На сегодняшний день номенклатура склада составлять более 10 000

позиций. На складе ежедневно отгружается порядка 15 еврофур в смену

(проектная пропускная способность – 30 еврофур). Одновременно WMS

cистема может поддерживать загрузку 6 железнодорожных вагонов. Работа

склада рассчитана на одну смену. Обслуживает склад порядка 60 работников.

Размещено на http://www.allbest.ru/

2.1.1 СТРУКТУРА ЦЕНТРАЛЬНОГО СКЛАДА ЗАПАСНЫХ ЧАСТЕЙ

На РСМ Центральный склад запасных частей входит в Департамент

сбытовой логистики (см. Рис. 2), и, помимо перечисленных выше операций,

осуществляет упаковку покупных и собственных изделий перед хранением,

упаковку

изделий

перед

отгрузкой,

конструирование

серийной

и

индивидуальной упаковки запасных частей, входной контроль качества

продукции в специально отведенной зоне. В структуру склада также входят

отдел операционно-транспортный логистики и бюро складской логистики.

Функции закупок товара, управления запасами и реализации выполняют

отдельные от склада службы.

Рис. 2.1.1.1 - Структурный граф Департамента сбытовой логистики

1

2

4

3

5

10

6

8

9

7

11

12

1 – Департамент сбытовой логистики; 2 – Отдел операционнотранспортной логистики; 3 – Центральный склад запасных частей; 4 –

Ведущий специалист по работе с рекламациями; 5 – Администратор склада; 6

– Бюро складской логистики; 7 – Бюро оперативного учета и приема

запасных частей; 8 – Главный инженер; 9 – Участок отгрузки; 10 – Участок

комиссионирования; 11 – Ремонтно-эксплуатационная служба; 12 –

Транспортный участок.

Размещено на http://www.allbest.ru/

2.1.2 ТЕХНОЛОГИЧЕСКИЕ ЗОНЫ СКЛАДА

Склад

запасный

частей

поделен

на

несколько

основных

технологических зон: 1) Зона приемки. Здесь происходит приемка продукции

как из собственного производства, так и от сторонних поставщиков.

2) Зона хранения. Эта зона неоднородна вследствие специфики

хранимой в ней продукции. Она состоит из:

- склада консольных стеллажей, предназначенного для хранения

крупногабаритной длинномерной продукции;

- крупнопаллентного склада для единиц хранения, чьи габариты

несколько превышают габариты европаллеты;

- паллетного узкопроходного склада и настенного стеллажа, где

хранятся обычные европаллеты;

- мезонина – двухуровневой конструкции предназначенной для

храниения мелких запасных частей.

- Крытая площадка. Здесь хранятся самые негабаритные запасные

части, которые невозможно или нецелесообразно размещать на стеллажах.

Рис. 2.1.2.1 – Технологические зоны Центрального склада запасных

частей ООО «Комбайновый завод «Ростсельмаш»

Размещено на http://www.allbest.ru/

3) Зона коммиссионирования – специальная площадка, выделенная для

отбора продукции по принципу «товар к человеку», упаковки и создания

единиц отправки;

4) зона отгрузки – зона в которой все единицы отправки объединяются

в один заказ и отгружаются клиенту

2.1.3 ОСОБЕННОСТИ ПРИЕМКИ НА ЦЕНТРАЛЬНОМ СКЛАДЕ

ЗАПАСНЫХ ЧАСТЕЙ

На Центральном складе запасных частей продукция поступает как из

собственного производства заводским транспортом (трактора, электрокары),

так и от сторонних производителей (железнодорожные поставки, фуры).

Схематический процесс приемки изображен на рисунке 2.1.3.1. При приемке

осуществляются следующие операции:

- проверка товара по количеству и комплектности,

- проведение контроля качества,

- оформление приходного ордера в головной системе SAP/R3

- акцептирование приходного ордера в складской системе,

- взвешивание и измерение габаритных размеров вновь поступивших

запасных частей,

- формирование единиц хранения,

- паллетирование,

- этикетирование (присвоение штрихового кода),

- упаковка перед хранением (при необходимости).

Размещено на http://www.allbest.ru/

Рис. 2.1.3.1 –Приемка продукции на Центральном складе запасных

частей

Приемка товара

Производство

Покупные запчасти

Возвраты

Товар проверить и обработать

Размещение

Перемещение

SAP

Накладная приемки

Заказ на размещение

Позиция по запасу

СУС

Незапланированное

размещение без

данных от Host

Коммиссионирование

Зарегистрировать товар в СУС

Комплектация заказа

Создание заказа на

размещение вручную

Создание заказа на

размещение автоматически

Система управления складом на основе полученных данных подбирает

соответствующие место хранения на складе и вызывает соответствующий

погрузчик для транспортировки единицы хранения.

2.1.4

ОСОБЕННОСТИ

РАЗМЕЩЕНИЯ

НА

ХРАНЕНИЕ

НА

ЦЕНТРАЛЬНОМ СКЛАДЕ ЗАПАСНЫХ ЧАСТЕЙ

На Центральном складе запасных частей предусмотрено хаотичное

хранение чисто по артикулам, это означает отсутствие жесткого закрепления

артикула за определенным местом хранения, при условии хранения одного

вида артикула на одном месте хранения, т.е. хранение нескольких артикулов

на одном месте хранения не допускается. Данный принцип дополнять

производственными и специфичными для артикулов требованиями. Часто

артикулы из-за своих габаритов или веса могут быть размещены только в

определенных зонах склада. Поиском мест хранения для каждого артикула

занимается система управления складом. При этом учитывается множество

Размещено на http://www.allbest.ru/

параметров, каждый из которых имеет свой приоритет. Одним из важнейших

параметров является АВС-классификация. Каждому месту хранения и

каждому артикулу присваивается класс по АВС-классификации. Артикул

класса «А» приоритетно направляется в место хранение класса «А», если все

места хранения класса «А» заняты, то система будет искать место с классом

«В», если и эти места заняты, то поиск осуществляется среди мест класса

«С». Соответственно, артикул класса «В» будет направляться на место

хранения с классом «В» и т.д. Т.о. соблюдается последовательность: A-> B->

C-> D-> C-> B-> A.

Складская система определяет целевую зону склада для артикула на

основании заложенных в базе данных предпочтительных для него зон склада.

Существуют следующие зоны для размещения на хранение:

- Склад консольных стеллажей для тяжелых длинномеров 1,2 м и 1,5 м;

- Мезонин для мелких запчастей и легких длинномеров;

- Консольные стеллажи для легких длинномеров;

- Полочные стеллажи;

- Стеллажи типа «соты»;

- Решетчатый стенка;

- Крупнопаллетный склад;

- Узкопроходный паллетный склад;

- Настенный паллетный стеллаж;

- Мультифункциональный склад;

- Зона для хранения специальной тары;

- Различные участки для напольного и буферного хранения в складе;

- Внешняя площадка (штабельное хранения).

Транспортировка

товара

из

зоны

приемки

в

зону

хранения

осуществляется системой управления погрузчиками, встроенной в систему

управления складом. Каждое взятие груза на вилы погрузчика и его доставка

на место хранения подтверждаться сканированием штрихового кода. Данный

способ позволяет исключить ошибки. Водителю погрузчика показываются

Размещено на http://www.allbest.ru/

транспортные задания, в которых ему сообщается номер единицы хранения,

которую нужно отвозить и конечное место хранения. Ели водитель поставит

единицу хранения на другое место хранение, то система выдаст сообщение

об ошибке и покажет, куда нужно поставить данную единицу.

Определяющие

критерии

для

выбора

целевой

зоны

склада

(проставлены по приоритету):

- распределение по ABC-зонам склада и ABC-признаком артикула;

- тип вспомогательного средства хранения (с учетом особенностей

конструкций специальной тары, используемой для хранения продукции);

- коэффициент загрузки складских мест;

- расчет нагрузки на единицу хранения - система показывает

максимально допустимое количество артикула на единице хранения из

расчета допустимой нагрузки на тару и на стеллажную конструкцию;

- максимальная нагрузка на полку и пол в целевой зоне склада;

- учет характеристик складского места (вертикальное хранение,

горизонтальное хранение, хранение на крючках);

- габаритные размеры единицы хранения и размеры места хранения

(геометрия);

- предпочтительная зона хранения по базе данных по артикулам;

- альтернативная зона склада по базе данных по артикулам.

В таких зонах как решетчатая сетка и консольный склад для легких

длинномеров разрешается хранить несколько артикулы на одном складском

месте. В данных зонах система проводит добавление на хранение. Это

означает, что, например, запасы артикула 4711 могут добавляться на

хранение, на складское место к запасу артикула 4712.

Алгоритм для поиска складского места хранения. Поиск места

хранения проходит на основе множества критериев. Для нахождения

идеального места хранения на складе осуществляется проверка на:

- предпочтительную зону склада;

- альтернативную зону склада;

Размещено на http://www.allbest.ru/

- классы высоты (в стеллажах предусмотрены полки различных высот)

в предпочтительной зоне склада;

- тип единицы хранения, ее геометрию: длину, ширину, класс высоты;

- признак „слишком длинный товар“;

- наличие данного артикула на месте хранения с идентичными