HD_korstna nr.1 uuringud (lisa 8).rusx

реклама

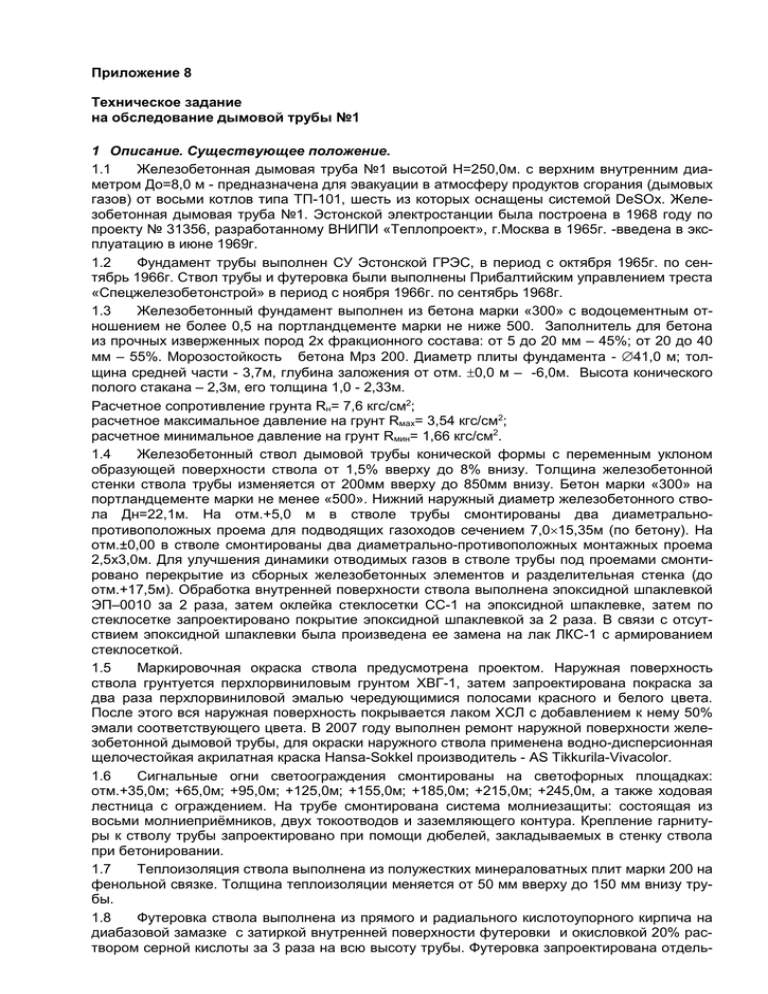

Приложение 8 Техническое задание на обследование дымовой трубы №1 1 Описание. Существующее положение. 1.1 Железобетонная дымовая труба №1 высотой H=250,0м. с верхним внутренним диаметром До=8,0 м - предназначена для эвакуации в атмосферу продуктов сгорания (дымовых газов) от восьми котлов типа ТП-101, шесть из которых оснащены системой DeSOx. Железобетонная дымовая труба №1. Эстонской электростанции была построена в 1968 году по проекту № 31356, разработанному ВНИПИ «Теплопроект», г.Москва в 1965г. -введена в эксплуатацию в июне 1969г. 1.2 Фундамент трубы выполнен СУ Эстонской ГРЭС, в период с октября 1965г. по сентябрь 1966г. Ствол трубы и футеровка были выполнены Прибалтийским управлением треста «Спецжелезобетонстрой» в период с ноября 1966г. по сентябрь 1968г. 1.3 Железобетонный фундамент выполнен из бетона марки «300» с водоцементным отношением не более 0,5 на портландцементе марки не ниже 500. Заполнитель для бетона из прочных изверженных пород 2х фракционного состава: от 5 до 20 мм – 45%; от 20 до 40 мм – 55%. Морозостойкость бетона Мрз 200. Диаметр плиты фундамента - 41,0 м; толщина средней части - 3,7м, глубина заложения от отм. 0,0 м – -6,0м. Высота конического полого стакана – 2,3м, его толщина 1,0 - 2,33м. Расчетное сопротивление грунта Rн= 7,6 кгс/см2; расчетное максимальное давление на грунт Rмах= 3,54 кгс/см2; расчетное минимальное давление на грунт Rмин= 1,66 кгс/см2. 1.4 Железобетонный ствол дымовой трубы конической формы с переменным уклоном образующей поверхности ствола от 1,5% вверху до 8% внизу. Толщина железобетонной стенки ствола трубы изменяется от 200мм вверху до 850мм внизу. Бетон марки «300» на портландцементе марки не менее «500». Нижний наружный диаметр железобетонного ствола Дн=22,1м. На отм.+5,0 м в стволе трубы смонтированы два диаметральнопротивоположных проема для подводящих газоходов сечением 7,015,35м (по бетону). На отм.±0,00 в стволе смонтированы два диаметрально-противоположных монтажных проема 2,5х3,0м. Для улучшения динамики отводимых газов в стволе трубы под проемами смонтировано перекрытие из сборных железобетонных элементов и разделительная стенка (до отм.+17,5м). Обработка внутренней поверхности ствола выполнена эпоксидной шпаклевкой ЭП–0010 за 2 раза, затем оклейка стеклосетки СС-1 на эпоксидной шпаклевке, затем по стеклосетке запроектировано покрытие эпоксидной шпаклевкой за 2 раза. В связи с отсутствием эпоксидной шпаклевки была произведена ее замена на лак ЛКС-1 с армированием стеклосеткой. 1.5 Маркировочная окраска ствола предусмотрена проектом. Наружная поверхность ствола грунтуется перхлорвиниловым грунтом ХВГ-1, затем запроектирована покраска за два раза перхлорвиниловой эмалью чередующимися полосами красного и белого цвета. После этого вся наружная поверхность покрывается лаком ХСЛ с добавлением к нему 50% эмали соответствующего цвета. В 2007 году выполнен ремонт наружной поверхности железобетонной дымовой трубы, для окраски наружного ствола применена водно-дисперсионная щелочестойкая акрилатная краска Hansa-Sokkel производитель - AS Tikkurila-Vivacolor. 1.6 Сигнальные огни светоограждения смонтированы на светофорных площадках: отм.+35,0м; +65,0м; +95,0м; +125,0м; +155,0м; +185,0м; +215,0м; +245,0м, а также ходовая лестница с ограждением. На трубе смонтирована система молниезащиты: состоящая из восьми молниеприёмников, двух токоотводов и заземляющего контура. Крепление гарнитуры к стволу трубы запроектировано при помощи дюбелей, закладываемых в стенку ствола при бетонировании. 1.7 Теплоизоляция ствола выполнена из полужестких минераловатных плит марки 200 на фенольной связке. Толщина теплоизоляции меняется от 50 мм вверху до 150 мм внизу трубы. 1.8 Футеровка ствола выполнена из прямого и радиального кислотоупорного кирпича на диабазовой замазке с затиркой внутренней поверхности футеровки и окисловкой 20% раствором серной кислоты за 3 раза на всю высоту трубы. Футеровка запроектирована отдель- ными звеньями, опирающимися на консольные выступы железобетонного ствола. Проектная толщина стенки футеровки =348 – 230мм. 1.9 Армирование железобетонного ствола арматура класса АIII периодического профиля из стали марки 35ГС-низколегированная, принятая по сортаменту ГОСТа 5781-61. С отметки 0,0м. до отм.+130,0м. выполнено двойное армирование ствола. От отм.+130,0м. запроектировано одиночное армирование с наружной стороны железобетонного ствола. 1.10 Эксплуатационные показатели 1.10.1. Температура отводимых газов, оС, на отметке 97,8 м. дымовой трубы: Месяц ДТ № 1, температура ух. газов, оС. Январь Февраль Март Апрель Май Июнь Мин. знач. 93 78 58 58 75 98 Макс. знач. 185 156 130 136 140 167 Ср. знач. 143 126 99 110 109 126 1.10.2 Точка росы отводимых газов: - минимальная – 60 оС; - максимальная – 85 оС. 1.10.3 Объём отводимых газов, м3/с, (при 0оС и 760 мм рт. ст.), с указанием продолжительности по месяцам за последние пол года: Месяц ДТ № 1, расход ух. газов, Нм3/с Январь Февраль Март Апрель Май Июнь Мин. знач. 70 312 205 222 220 180 Макс. знач. 911 972 890 966 937 913 Ср. знач. 590 695 500 520 509 539 1.10.4 Состав отводимых газов в % по объёму с точным указанием агрессивных составляющих (при 6% О2 в сухих газах): NОх – 130÷350 мг/Нм³; O2 – 8÷15 %; СО2 – 13÷16 %; H2O – 12÷20 %; SO2 – 100÷2300 мг/Нм³; HCL – 20÷55мг/Нм3; Летучая зола – 30÷400 мг/Нм3; 1.10.5 Статическое давление на отметке 97,8 м. дымовой трубы: - максимальное – 1,05 бар; - номинальное – 1,01 бар; - минимальное – 0,97 бар. 2 Цель исследования. В результате смены режима работы дымовой трубы (снижение температуры дымовых газов, химический состав дымовых газов, объемов и скорости дымовых газов) возникла потребность в изучении состояния и перспектив работы ствола дымовой трубы в новых условиях эксплуатации. Целями данных исследований является: 2.1 Определение физического и механического состояния ствола дымовой трубы по всей толщине; 2.2 Состояние внутренней футеровки ствола, теплоизоляции и бетона; 2.3 Оценка соответствия объекта технического обследования, предъявляемым к нему требованиям промышленной безопасности, соответствие нормам и правилам промышленной безопасности. 2.4 Рассмотрение фактических условий эксплуатации и их воздействие на конструкцию. Анализ режимов эксплуатации и сравнение их с проектными значениями, анализ нормативных нагрузок на несущие конструкции. 3 Объемы работ. 3.1 Проверка состояния металлоконструкций (лестницы и светофорные площадки). 3.2 Наружный и внутренний визуальный осмотр поверхности ствола, выявление повреждений и дефектов, а также отклонений от проекта. Установление причин образования выявленных дефектов. 3.3 Полное обследование бетона, футеровки, теплоизоляции и пр. 3.4 Определение крена ствола трубы и сравнение с предыдущими замерами (Технический Отчет от 2012г., Москва). 3.5 Составление карты дефектов и повреждений - нанесение их на карту. 3.6 Выявление технических и технологических отклонений от проектных. 3.7 Проведение технической диагностики: замеры прочности поверхностного слоя бетона – испытание бетона методом отрыва со скалыванием; взятие кернов бетона по высоте ствола на прочностной и химический анализ (определение прочности и соcтояния материалов неразрушающими методами контроля, отбор образцов и проведение лабораторных испытаний). После отбора проб необходимо выполнить ремонт технологических отверстий. 3.8 По результатам обследования предоставить отчет, который должен содержать: 3.8.1 характеристики обследуемых участков железобетонной дымовой трубы №1. 3.8.2 визуальные свидетельства состояния железобетонной дымовой трубы №1 (фото/видео). Прикладываемые фотографии и другие результаты испытаний должны быть легко идентифицированы с конкретной отметкой, секцией, градусом, т.е. иметь соответствующие маркировки и обозначения. 3.8.3 инструментальное обследование исследуемых участков железобетонной дымовой трубы №1 (обследование прочности бетона, коррозии бетоны, состояния футеровки и теплоизоляционного слоя). 3.8.4 ведомость повреждений и дефектов, с указанием мест расположения дефектов (отметка, градусы), с описанием дефекта и объема разрушений. 3.8.5 карту дефектов и повреждений 3.8.6 выводы и рекомендации (дать конкретные технические решения, чертежи и т.п. по устранению дефектов) 3.8.7 ведомость объемов ремонтно-восстановительных работ В отчете представить вывод о состоянии и перспектив работы ствола дымовой трубы №1 в новых условиях эксплуатации. Отчет должен быть предоставлен в бумажном и электронном виде в 2-х экземплярах на русском языке. Все чертежи выполняются в AutoCAD 2009 или более ранними версиями. 3.8.8 оценка напряженного деформированного состояния (с выполнением поверочных расчетов), с учетом фактического состояния на проектные, действительные и прогнозируемые (расчетные схемы дымовой трубы). 3.8.9 прочие стандартные технические диагностики, не ограничиваясь перечисленными, исходя из опыта Оферента. 3.8.10 Составление технического отчёта, согласно ПБ 03-445-02 «Правила безопасности при эксплуатации дымовых и вентиляционных промышленных труб» и РД 03-610-03 «Методические указания по обследованию дымовых и вентиляционных промышленных труб» и по результатам анализа технической, исполнительной и эксплуатационной документации, комплексного обследования и экспертной оценки состояния трубы. 3.8.11 Выдача рекомендаций по устранению выявленных дефектов и повышению уровня безопасности объекта. 3.9 Очистка оголовка трубы от отложений золы (высота золовых отложений составляет 30-80 см). Заложить технологический проем на отм.+185,5 м, площадью S=0,1 м2 кислотоупорным кирпичом на диабазовой замазке. 3.10 По всей высоте дымовой трубы оценить величину золовых отложений, особенное внимание обратить на слезниковые выступы. По результатам осмотра предоставить карту отложений (на развертку дымовой трубы нанести толщины отложений). 4 Условия организации работ. 4.1 Работы выполняются на не работающей трубе в краткосрочный период (примерно 10 дней). 4.2 Заказчик предоставляет Подрядчику техническую документацию по перечню: 4.2.1 проектная документация с указанием всех изменений, произведённых при производстве работ (Отчеты за предыдущие года); 4.2.2 исполнительная документация (паспорта, акты, сертификаты); 4.2.3 эксплуатационная документация: паспорта, документы и журналы с фактическими параметрами эксплуатации; материалы ранее выполненных обследований и экспертиз. 4.3 Порядок обеспечения доступа к конструкциям, согласование времени – уточняется в процессе подготовки. 4.4 Все работы на объекте Подрядчик производит в соответствии с оформленным Заказчиком нарядом-допуском и требованиями безопасности, установленных в законах и иных нормативных документах на территории Заказчика. 4.5 Допуск к выполнению работ на НЭС производится согласно Порядка допуска к работе подрядных организаций в Eesti Energia Narva Elektrijaamad AS. Огневые работы осуществляются после выдачи разрешения на проведение огневых работ от представителя Эстонской электростанции. 4.6 Подрядчик разрабатывает и согласовывает с Заказчиком до начала работ проект производства работ (ППР), в котором необходимо указать и детализировать выполнение, объемы, методы выполнения основных ответственных работ, обеспечение материалами, механизмами и рабочей силой, а также мероприятия по охране труда. 4.7 Подрядчик учитывает важность и назначение объекта, в связи с чем - разрабатывает подробный график производства работ. 4.8 Подрядчик должен учитывать наличие действующих систем коммуникаций и согласовывать возможность их переноса и/или отключения с Заказчиком. 4.9 Подрядчик обеспечивает выполнение работ своими инструментами и приспособлениями, включая необходимые леса. 4.10 Подрядчик не должен допускать загрязнения зоны производства работ, уборка рабочего места производится не реже, чем 1 раз в смену. 4.11 Подрядчик обязан выполнять требования «Порядка обращения с отходами на территории Eesti Energia Narva Elektrijaamad AS ». 5. Заказчик оставляет за собой право на частичное выполнение работ: ограничиться обследованием внутреннего состояния трубы.