МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ИНСТИТУТ НЕФТИ И ГАЗА МЕТОДИЧЕСКИЕ УКАЗАНИЯ

реклама

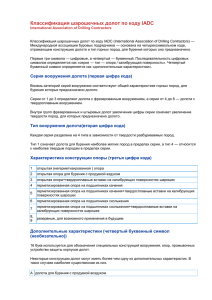

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ» ИНСТИТУТ НЕФТИ И ГАЗА МЕТОДИЧЕСКИЕ УКАЗАНИЯ по курсу "Технология бурения глубоких скважин" для проектирования режима бурения с забойными двигателями и самостоятельной работы студентов специальности 090800. Часть 1 Тюмень, 2003г. Утверждено редакционно-издательским советом Тюменского государственного нефтегазового университета Составитель: к. т. н., доцент кафедры бурения Кулябин Г.А. Тюменский государственный нефтегазовый университет, 2003 2 1. Общие сведения о способах бурения, режимах бурения и методах их проектирования 1.1. Основные понятия и определения 1.1.1. В процессе углубления скважины можно изменять определенные параметра, которые принято называть параметрами режима бурения: осевая нагрузка на долото (G), чисто условно разделяемая на динамическую (Gд) и статическую (Gc) составляющие; расход промывочной жидкости (Q) и параметры, характеризующие ее свойства; частота (n) вращения долота (или бурильной колонны - для роторного бурения). Без прекращения процесса углубления скважины можно изменять и давление на выкиде бурового насоса (Ри) или в бурильной колонне, и вращательный момент на долоте (Мд) или на валу (Мв) забойного двигателя (ГЗД). Но Pн, Мв и Мд не принято относить к параметрам режима бурения, хотя Pн, например, является одним ив главных и управляемых параметров, который определяет работу ГЗД и оказывает соответствующее влияние на темп углубления скважины. Действительно на указанный темп пря бурении с ГЗД оказывают определяющее влияние два стержневых фактора: гидравлическая мощность на выкиде бурового насоса (Nг = PнQ) и мощность, переданная забою скважины которая формируется из полезно израсходованной в ГЗД энергии и реализованной части гидроимпульсной мощности (Nр) и частично из мощности, сработанной в "гидромониторной" струе Следовательно, давление Рн жидкости, max выходящей из насадок долот. определяет величину коэффициента передачи мощности на забой скважины (Км). По количеству технологических связей Pн равнозначно разгрузке инструмента на буровом крюке. И, видимо, Рн следует отнести к параметрам режима бурения. 1.1.2. Определенное сочетание управляемых с устья скважины параметров режима бурения называют режимом бурения. В настоящее время принято выделять три вида режимов. Режим бурения, при котором можно получить необходимое качество пробуренной с высокой рейсовой скоростью бурения скважины при данной технической вооруженности буровой, 3 называется оптимальным или рациональным. При возможности замены некоторого оборудования буровой, особенно энергетического, повышают темп углубления скважины и тогда рациональный режим бурения называют скоростным. Другие названия режимов бурения ("силовой", "форсированный", "режим максимальной проходки на долото" и др.) в настоящее время практически не применяет в связи с тем, что режим бурения всегда должен быть рациональным, т.е. экономически выгодным. 1.1.3. Если необходимо в первую очередь получить какие-либо отдельные качественные показатели при проводке скважины, например, отобрать требуемое количество керна, углубить скважину в зонах осложнений или при аварийной ситуации, при интенсивном изменении зенитного и азимутального углов оси скважины (в том числе при исправлении направления оси скважины), а также при некоторых исследовательских работах в скважине режим бурения называют специальным. 1.1.4. Иногда применяют символические названия режимов бурения, например, режим роторного или турбинного бурения, режим бурения с электробуром и др., которые отражают способ бурения. 1.2. Методы проектирования режимов бурения. 1.2.1. В настоящее время применяет три основных метода проектирования режимов бурения: - статистический (по промысловым данным с применением методов и алгоритмов статистики при ручной обработке или чаще с использованием вычислительной техники); - аналитический; - метод пересчета. 1.2.2. Сущность статистического метода состоят в том, что показатели бурения (в первую очередь показатели отработки долот) группирует с yчетом сопоставимости геологических, технических я технологических условия бурения скважин, а затем обрабатывают соответственно интервалам пород геологического разреза скважин с условно одинаковой буримостью. Этот метод позволяет выявить эффективные режимы бурения, модели и типа долот и забойных 4 двигателей, а также эффективный способ бурения без привлечения данных о механических свойствах горнах пород, но имеет и недостатки; - зависимость результатов обработки промысловых данных от достоверности информации, внесенной в первичную документацию при недостаточном оснащении скважинной аппаратурой; - трудоемкость метода, особенно при сборе первичной информации; - зависимость результатов применения метода от объемов бурения, поэтому достоверность метода повышается, когда значительная часть месторождения уже разбурена. При этом привлекаются данные за прошедший период, при котором состояние техники и технологии бурения было на более низком уровне. Следовательно, часто нельзя однозначно утверждать, что применявшийся лучший режим бурения будет наилучшим в перспективе при изменившейся технике и технологии бурения скважин. В связи с указанными недостатками статистический метод проектирования режима бурения почти не осуществляется в полной объеме, а только выборочно по отдельным интервалам бурения и чаще, например, для сравнения результатов небольшого объема бурения при прежде и вновь применяемых оборудовании или технологии. В производственных условиях обычно применяют грубо упрощенный статистический метод проектирования режимов бурения и анализа, связанного с выявлением эффективных показателей бурения, когда определяют по сути средние величины искомого параметра без привлечения представительной выборки данных и без определения критериев достоверности параметра, хотя существует статистический метод обработки данных при наличии малой выборки. 1.2.3. Аналитический метод проектирования режима бурения скважин применяется в двух вариантах. 1.2.3.1. При первом варианте необходимы данные о физических свойствах горных пород, слагающих геологические разрезы скважин, и об основных характеристиках долот. В связи, с чем необходимо получать данные о физических свойствах пород (желательно на этапе бурения разведочных скважин). 5 1.2.3.2. Для успешного применения второго варианта проектирования режима бурения должны быть извести исчерпывающие сведения о параметрах эмпирических зависимостей средней механической скорости проходки (Vм) от осевой нагрузки на долото и частоты (n) Vм = f(G, n), а также зависимости долговечности долота (в первую очередь его опоры - Топ) от G и n. Зависимости Vм = f(G, n) и Топ = f(G, n) должны быть известны для каждого интервала пород, сходных по буримости или механическим свойствам применительно к определенному типоразмеру долот. Этот вариант более эффективен при бурении опорно-технологических скважин (ОТС), когда имеется возможность постоянно корректировать величины коэффициентов, входящих в эмпирические зависимости вида Vм = f(G, n) и Топ = f(G, n), что является одним из существенных недостатков этого варианта в связи с удорожанием буровых работ при бурении ОТС. Так как определение коэффициентов должно осуществляться с применением методов статистики, то, очевидно, что этот вариант проектирования режима бурения фактически является промежуточным между статистическим методом и первым вариантом аналитического метода. 1.2.3.3. Необходимо особо отметить: большая часть алгоритма первого варианта метода проектирования режима бурения основана на достаточно глубоком научном понимании процессов, происходящих в скважине и на ее забое, и дает четкое представление о балансе затрат энергии в скважине. Это дает возможность квалифицированно и эффективно анализировать как ранее, так и на перспективу запроектированные режимы бурения, а также целенаправленно совершенствовать технику и технологию бурения глубоких скважин. 1.2.4. Метод пересчета при проектировании режимов бурения можно применять в том случае, если на месторождении осуществляется переход к бурению скважин долотами другого (или нового) типоразмера при уверенности в том, что ранее применяемый режим был наиболее эффективным на данном месторождении или в конкретном интервале бурения, а также в том случае, когда рейсовая скорость бурения (Vр) в большей степени зависит от величина Vм, чем от проходки на долото (hд). 6 1.2.5.Физико-механические свойства горных пород и осложнения в скважине в каждом районе буровых работ имеют свою специфику. Это является одной из основных причин того, что до сих пор не разработаны общие методы проектирования специальных режимов бурения. Поэтому часто применяют статистический метод проектирования специальных режимов бурения или эмпирические зависимости. 1.2.6. Таким образом, используя соответствующий объем промысловой информации и применяя разные методы проектирования, можно запроектировать режим бурения скважин как на узко-ремесленном, так и на инженерно-научном уровнях. 1.2.7. Выявив условия и цели бурения скважины, проанализировав имеющуюся информацию о процессах бурения скважин в данном районе или в районе с сопоставимыми условиями углубления скважин, выбирают метод проектирования режима бурения скважин. Причем можно принять один из методов проектирования режимов за основной, а другой использовать как проверочный. В зависимости от исходной информации и условий углубления скважины можно проектировать режим бурения разними методами в разных интервалах скважины, отдавая предпочтение 1 варианту аналитического метода. 2. Проектирование режима бурения и расчеты, связанные с углублением скважины 2.1. Выбор долота 2.1.1. Выбор типа долота осуществляет с применением статистических методов обработки промысловых данных, собранных непосредственно на практике либо из отчетной документации организаций. Существуют экспресс методы выбора долота по методике ВНИИБТ [1] с привлечением обобщенной классификационной таблицы соответствия типов шарошечных долот свойствам горных пород, а также - классификационной таблицы соответствия типов долот категориям твердости и абразивности пород. 2.1.2. Строятся гистограммы по фактическим данным о процентном содержании пород соответствующих категория твердости и абразивности в интервале пород условно одинаковой буримости и сравниваются с эталонными. 7 2.1.3. Во втором случае дана таблица, построенная в координатах, на которых откладывают фактические данные о категориях твердости и абразивности разбуриваемых пород и определяют тип долота (приложение 4, рис.1.1). Оба последних метода основаны на обработке информации о работе долот в соответствующих породах методами статистики. Эти методы предложены более 15 лет назад, поэтому при окончательном выборе долот следует привлечь информации об отработке или испытании долот на конкретном месторождении не далее как за последние 1-2 года. 2.1.4. При выборе долот необходимо привлекать последние рекомендации предложенные соответствующими организациями, в первую очередь НИИ. 2.1.5. При выборе долот следует учитывать, что в настоящее время более эффективными считаются долота, у которых имеется центральная насадка либо две боковые насадки, максимально приближенные к забою, насадки с виброструей промывочной жидкости, но в любом случае, чтобы промывочные узлы долот не препятствовали хорошему выносу шлама из - под долота и не способствовали бы размыванию стенок скважины. 2.2. Выбор и обоснование способа бурения 2.2.1. Способ бурения скважины или ее отдельных интервалов можно выбрать по стоимости 1м бурения путем обработки данных после бурения скважин различными способами на данном месторождении или на месторождениях с сопоставимыми условиями углубления скважин. 2.2.2. Другой метод выбора состоит в следующем. 2.2.2.1. Изучают физико-механические свойства горных пород геологического разреза скважины (по промысловым, геофизическим и др. данным или по литературным данным и технической документации для района, где впервые намечено бурить скважину). Предварительно (если нет еще обоснованных рекомендаций) выбирает тип и размер долота. Если намечено применять шарошечные долота, то определяет необходимое время контакте (к) вооружения долота с забоем и рассчитывают частоту (n) вращения долота для обеспечения к по формуле: 8 n 4,8...7,2 10 3 ti ; R к (2.1) ti tz вз где: - величина коэффициента - 7,2 для мягких пород; tz - средняя величина шага зубцов долота по венцам Б, В и периферийному (П) венцу шарошки, см; b3 - текущая средняя ширина площадки притупления для зубцов шарошки, см (для твердосплавных зубцов b3 = const, причем, в этом случае величину b3 можно определять при вдавливании зубца в породу на 0,5...2,0 мм в зависимости от твердости пород и формы зубца); R - радиус долота, см (желательно определять от центра долота до середины зубца на венце П и осреднять по количеству шарошек долота); к - 2…8 мс (нижний предел для очень мягких пород, верхний - для твердых, для крепких - 15 мс); 2.2.2.2. Ориентируясь на величину n (табл. 2.1), предварительно выбирают способ бурения или тип привода долота. Таблица 2.1 Частота, об/мин 40120 100350 350500 Способ бурения (тип привода долота) роторный, ВЗД ВЗД (тип "Д"), низкооборотный или редукторный турбобур, редукторный электробур Турбобуры, электробуры 2.2.3. Затем, используя следующие рекомендации, уточняют способ бурения или тип привода долота. 2.2.3.1. Предпочтителен роторный способ бурения: - при бурении скважин на большой глубине для обеспечения длительного долбления с целью сокращения времени спуско-подъемных операций, особенно при использовании долот малого диаметра и при высокой забойной температуре (свыше 140С); 9 - при разбуривании мягких пород, когда желательно применение лопастных долот и шарошечных типа "М", при дополнительном разрушении пород струёй промывочной жидкости, движущееся со скоростью более 100 м/с; - когда ожидается разбуривание высокоабразивных пород; - если запроектировано или осуществляется бурение с промывочной жидкостью с плотностью () более 1,8 г/см3, при бурении с отбором керна снарядами типа "Недра"; - когда забой и скважину продувают газом или воздухом; - в случае сильных осложнений в скважине (при сужениях ствола скважины, при обвалах, поглощениях промывочной жидкости, при применении промывочной жидкости с наполнителями на нефтяной основе и др.). 2.2.3.2. Факторы, способствующие эффективности турбинного бурения: - когда плотность промывочной жидкости менее 1,7 г/см3, а температура на забое (tз) - ниже 140°С; - если намечено применение алмазных долот и типа ИСМ, а также легкосплавных труб; - при проводке направленно - искривленных скважин со значительными смещениями забоя от вертикали; - в случае бурения вертикальных скважин - шахт с применением PTБ; - при бурении с незначительной аэрацией промывочной жидкости. 2.2.3.3. Предпочтительно электробурение: - когда промывочную жидкость утяжеляют до 1,8 г/см3 и применяют долота более 190 мм; - при проводке направленно - искривленных, особенно горизонтальных, скважин с телеметрическими системами замера зенитного и азимутального углов оси скважин и с системами ориентации отклонителя; - когда намечено применять алмазные долота и ИСМ, но с утяжеленными промывочными жидкостями; - если скважину углубляет с ее продувкой или с промывкой сильно аэрированной жидкостью. 10 2.2.4. О возможностях применения объемных (винтовых) забойных двигателей (ВЗД). 2.2.4.l. В настоящее время рекомендации по применению ВЗД еще не выработаны окончательно, что обусловлено несколькими причинами: с применением ВЗД (в частности Д-172 и Д-195) можно бурить скважины с довольно широким диапазоном свойств горных город по твердости (типа С, Т, К) при повышении проходки на долото и снижении (или при сохранении) механической скорости проходки по сравнению с hд и Vм при турбинном бурении. При этом возможно применение промывочных жидкостей с различной плотностью при расходе жидкости от 24 до 40 л/с. 2.2.4.2. Имеется мало сведений о том, насколько полезно реализуются возможности ВЗД по вращающим моментам, которые иногда кратно выше, чем у турбобуров такого же как у ВЗД диаметров. 2.2.4.3. Наработка по времени на отказ (Тот) у ВЗД почти при всех условиях бурения не превышает 60 ч в среднем, хотя показана возможность достижения Тот>200ч. 2.2.4.4. Наиболее отработанной и доказанной считается рекомендация по эффективному применению ВЗД в сочетании с шарошечными долотами с маслонаполненной опорой. Причем до некоторой степени упрощается процесс управления работой бурильного инструмента в сравнении с турбинным способом в связи со специфичной взаимосвязью между режимными параметрами, а также между последними и перепадом давления в ВЭД. 2.2.4.5. Необходимо отметить, что механизм взаимодействия вооружения долота с породой при ВЗД отличается от такового при турбинном бурении. 2.3. Расчеты частоты продольных зубцовых вибраций долота и количества поражений забоя его вооружением. 2.3.1. В начальный период применения шарошечных долот частоту (f) их зубцовых осевых вибраций предложено было определять по формуле: f n R z r (2.2) где: n - частота вращения долота, 1/с; 11 R, r - соответственно радиус долота и шарошки по периферийному (П) венцу; z - число зубцов на венце П. Формула (2.2) применима (с определенной погрешностью) когда забой скважины недеформируемый и нет поперечных вибраций долота или когда осевая нагрузка на долото (без разделения ее на статическую и динамическую составляющие) поочередно переходит с одной шарошки на другую. Первый случай нереален в скважине, а второй приближенно соответствует роторному способу бурения. При расчете f для турбинного бурения согласно формуле (2.2) возможны ошибки до 100% и более. 2.3.2. В процессе взаимодействия зубца долота с забоем отражена работа всего бурильного инструмента и бурового насоса по разрушении деформируемых пород, поэтому фактическую f (fд) непосредственно определить практически невозможно. В работе [2] предложено определять период таких вибраций (Тд), а затем fд = 1/Тд. 2.3.3. Для случая, когда полного приотрыва долота от забоя нет, с учетом затрат времени на разрушение центральной части забоя, период Тд определяется как: 9,6 G д c K * R м K E F n R м sin R j 4,8 r Тд , n Rм K t r K* t r K 2 t п К п K *2 t ц К ц 3 ц 3 п i Gc * * K K r r K K t t К К 3 3 i 2 2 п ц п ц (2.3) где:Gд - динамическая нагрузка на долото, Н; с - скорость звука в динамически активном участке (обычно в валу двигателя) низа бурильного инструмента, м/с; E, F - модуль упругости и площадь поперечного сечения вала ГЗД, соответственно, МПа и м2; - угол наклона оси шарошки к оси долота; 12 К К 12 К 42 К 12 (2.4) К 42 К1, К2, К3, К4 - коэффициенты, учитывающие изменение частоты вращения вала ГЗД, в течение части периода Тд соответственно во время: вдавливания зубца в породу (вд); перехода статической нагрузки (Gc) долота с одного зубца венца П на другой зуб этого же венца; перемещения по окружности вокруг оси долота центра венца П на величину шага зубцов этого же венца и выхода из лунки вдавливания (в) зубца на венце П. К1, К2, К3, К4 - то же, что и К1…К4, но при взаимодействии шарошек с центральной частью забоя в течение остальной части Тд, причем К1К1 = 0,5…1,0, К2К2, К3К3 при изменении К2 и К3 от1,0 до1,5 К4К4 = 1,0…0,5, КК Rм, Rj - мгновенный радиус долота для венцов П и средний для венцов Б, В соответственно; tп, tц - соответственно -шаг зубцов по венцу П к средний для венцов Б, В; i - средний радиус шарошек по венцам Б, В; G-Н Кп, Кц - жесткость пары "зубец - порода" для венцов П и Б, В соответственно, н/см. 2.3.4. Для инженерных расчетов, связанных с Тд , при 6урении с турбобурами можно принимать:К2К2К3К3 = 1,25, К1 = 0,80,5, К4 = 0,80,5, а для долот диаметром 190…269 мм типов М…СТ: ri/r = 0.50,7, Rj/R - 0,40.5 и tц = (1,11,2)tп. Тогда приняв Кп = Кц, упростим выражение для расчета Тд для вышеуказанных условий (с точностью до 10%): Тд Gс 1,3 t п 6,3 19,2 K G д c n E F n R м sin r tп Кп , (2.5) 2.3.5. Пример. Дано:n = 400 об/мин; К = 4; Gд = 36 кН; с = 5100м/с; tп = 2,5 см; Rм = 10 см; У = 2105 МПа; F = 40 см2 sin = 0,8; r = 6,8 см; Gc = 120 кН; Кп = 5105 Н/см. Ответ: Тд = 0,0147 с; fд = 68 гц. 13 2.3.6. Выражения (2.4) и (2.5) позволяют на новом уровне анализировать процесс бурения с ГЗД и работу бурильного инструмента по разрушению забоя, например, рассчитать число поражений забоя вооружением долот. 2.3.7. Определение количества поражений забоя скважины вооружением шарошечного долота при применений ГЗД. Количество поражений забоя можно рассчитать по формуле: К пор f дс е ш К 0 , (2.6) где: fдс - вреднее значение fд, гц; еш - число шарошек долота одновременно контактирующих с забоем скважины; К0 - количестве зубцов (по образующей шарошки), одновременно оказывающих интенсивное силовое воздействие на породы забоя. Наиболее устойчиво долото работает при опоре на две шарошки и как средневзвешенное еш = 2,2 (при роторном бурении еш 1), что подтверждено промысловыми исследованиями Бойко В.Г. и Копыловым В.Е. в конце 60 г.г., (ТЮМИИ, кафедра бурения). При еш = 3 или при резкой смене режима взаимодействия долота с забоем интенсивный силовой контакт долота с забоем может нарушаться. Так как периферийная и центральная части забоя разрушаются в основном в разные промежутки времени, то в интенсивном силовом контакте с забоем скважины одновременно могут находиться зубцы периферийных (П) венцов (или близких к венцу П) или зубцы венцов А, Б В. Таким образом в среднем К0-= 1,52,0 в зависимости от количества венцов на шарошках. 2.3.8. Пример. По формуле (2.5) находим fд = 70 Гц, тогда Кпор = 702,22 = 308 поражения в секунду. Это значит за 1с на каждую площадку на забое в 0,5 см2 будет оказано осевое силовое воздействие более 4 paз (4,06,0 раз). 2.3.9. Применяя выражения (2.5), (2.6) и отношения еш, можно, например, оценить соотношение Vм и hд при роторном и турбинном способах в идентичных условиях бурения скважины. 14 Так К пор .т h д.р Vм.т Vм.т ,а ; (здесь индексы "т" и "р" соответственно Vм.р К порюр h д.т Vм.р относятся к турбинному и роторному способам). Например, при n = 110 об/мин, fдр = 50 ГЦ, fдт = 70 ГЦ, ешт. = 2,2, ешр. = 1, К0р = К0т = 2 находим: h д .р Vм.т 70 2,2 2 3,1 . 3,1 , а h д.т Vм.р 50 1 2 Следовательно, при данных условиях при турбинном бурении Vм в 3 раза выше, чем при роторном, а проходка наоборот в два с лишним раза выше при роторном способе. Конечно Gд при роторном способе больше, чем при турбинном, а условия работы долота при интенсивном силовом контакте на 1 шарошку в случае роторного способа несколько хуже чем при контакте на 2 шарошки, поэтому величины отношений Vмт/Vмр и hдр/hдт будут несколько иными в конкретных условиях бурения, но все-таки в среднем будут равны 3 и 2,02,5 при бурении пород типа MС...СТ. По мере увеличения твердости пород нагрузка Gд при турбинном бурении снижается, а при роторном способе остается примерно на уровне как и при бурении пород МС...СТ, поэтому соотношение Vмт/Vмр при бурении более крепких пород будет снижаться быстрее, чем hдр/hдт. 2.4. Определение осевой нагрузки на долото по твердости горных пород (условие объемного разрушения породы). 2.4.1. Обычно величину G в этом случае определяют: G 1 Pш Fк1 , (2.7) где:1 - коэффициент, который предположительно учитывает забойные условия разрушения пород, 1 = 0,251,30 Рш - твердость пород по штампу, МПа, Fк1 - площадь контакта вооружения долота с забоем (опорная площадь), м2. При указанных размерностях. Рш и Fк1 осевую нагрузку получим в МН. Величину коэффициента 1 определяют опытным путем и в основном ссылки делают на изменения динамичности приложения G в забойных условиях. Но тогда 1 должен снижаться при увеличении твердости пород. 15 2.4.2. Противоречие устраняется, если более правильно определяются значения Рш и Fк1 для конкретных условий углубления скважин. В этой связи величину G можно рассматривать при 1 = 1, но Fк1 = Fк. определять по формуле: Fк 0,5 R п b 3 К ш , (2.8) где: R = m, н коэффициент перекрытия забоя зубцами долота по радиусу R (предполагается, что все три шарошки контактируют с забоем одновременно значение н берется из справочника [3] или непосредственно замеряется на долоте; b3 - ширина площадки, по которой зуб долота оказывает давление на породу при его вдавливании на 0,52,0 мм в породу [4]; для нового долота в качестве b3 принимают ширину площадки притупления фрезерованного зубца, тем самым, занижают Fк, м; Кш = еш/3; ори турбинном бурении одновременный контакт осуществляют не 3, а около 2,2 шарошек, следовательно Кш = 2,2/3 = 0,73. Таблица 2.2 Твердость горных пород по штампу геологического разреза по Сургутскому району бурения Свита Горная порода 1 2 Интервал залегания однородных пород, м 3 Твердость по штампу (Рш), МПа Среднее значение, Рш, МПа 4 5 Люлинворская Глины диатоновые Талицкая Глины монтмор. Ганькинская Глины 435-525 60-240 150 525-630 180 180 720-780 600-690 645 Березовская 780-830 830-915 915-935 660-740 770-890 400-480 700 830 440 935-1190 600-900 750 1190-1270 730-850 790 1270-1380 380-480 415 Кузнецовская Покурская Глины Песчаник Глины алевролитовые Песчаник глинистый Песчаник глинистый Алевролит 16 2 Песчаник Покурская глинистый Алевролит Чернореченск. Песчаник 3 1380-1470 Продолжение табл. 2.2 4 5 700-800 750 1470-1670 1670-1780 300-360 600-750 330 675 Алымская Глина алевролитовая Песчаник нефтенасыщ. Песчаник глинистый Глина известковая Песчаник нефтенасыщ. Глина 1780-1890 121 121 1890-1970 580-740 660 1970-2080 600-760 675 2080-2110 300-380 34 2110-2210 600-750 675 2210-2280 280-390 335 Песчаник нефтенасыщ. Глина Песчаник нефтенасыщ. Глина Песчаник нефтенасыщ. Аргиллит нефтенасыщ. Песчаник 2280-2320 350-710 530 2320-2340 2340-2430 420-460 520-670 440 595 2430-2560 2560-2650 580-730 610-730 655 670 2650-2670 460-1200 830 2670-2700 1200-1280 1240 Глина Песчаник 2700-2730 2730-2760 970 700-900 970 800 Глина 2760-2810 750-1150 980 Песчаник 2810-2835 550-880 715 Глина 2835-3000 520-590 555 1 Вартовская Мегионская Баженовская Васюганская Тюменская Тогда Fк 0,4 R п b 3 (2.9) а выражение для расчета G = Gш принимает вид: G ш Pш Fк где: Gш = нагрузка G рассчитанная по Рш 17 (2.10) 2.4.3. Данные о Рш для разрезов, указанных в таблицах районов бурения, и для районов со сходными по свойствам (литологии) горных пород в первом приближении можно найти в табл. 2.2 и 2.3. Таблица 2.3. Твердость Рш для, пород геологического разреза Шаимскоro района бурения Свита Интервал бурения, м Горные породы Рш, МПа Чеганская 130-260 Глины серые 180 Люлинворская 250-300 Глины диатомовые 60-240 Люлинворская 300-870 Диатомиты светло-серые 80-250 Люлинворская 370-435 Глины диатомовые 60-250 Талицкая 495-490 Глины 180 Талицкая 490-560 Глины алевритистые 400-200 Ганькинская 560-595 Мергель 400-600 Березовская 595-760 Глины, глины опоков. 600-740 Кузнецовская 760-790 Уватская 790-980 1070-1165 Глины серые, темно- 400-480 серые Алевролиты серые и 380-450 светло-серые Глины с прослоями 600-800 песка Глины темно-серые 380-456 Викуловская 1165-1320 Песчаник Кошайская Леушинская 1320-1335 1335-1470 Аргиллиты темно-серые 270-770 Песчаник 580-740 Алясовская 1470-l700 Тутлеймская 1700-1720 Аргиллиты серые, 800-900 зеленовато-серые Аргиллиты коричнево- 460-1200 черные, битуминозные Песчаник 180-640 Алевролит 900-1000 Выветренные породы, 1500-1600 глинистые сланцы 980-1070 Ханты-Мансийская Абалакская 1720-1750 Тюменская 1750-1770 Кора выветривания, 1770-1810 фундамент 600-750 При определении Рш по данным таблиц 2.2 и 2.3 должна использоваться геолого-петрографическая и геолого-геофизическая информация о свойствах пород, полученная по конкретному месторождению (эту информацию студент 18 обязан собрать во время прохождения практики). Уточнить величины Рш можно по данным работы [5, табл.10.1, 10.2, 12.6, 12.7], a также по другим таблицам этой работы, в которых приведены данные о Рш для пород аналогичных для района, где проектируется бурить скважину. 2.4.4. При определении осевой нагрузки на долото с привлечением твердости горных пород по штампу следует учитывать, что для пород в Среднем Приобье в интервале 400…2300 м величина Рш в основном не превышает 800 МПа, а в среднем изменяется в пределах 400…800 МПа (около 15% - Рш<300МПа, 36% Рш = 300…550 МПа и около 40% - Рш = 550…800 МПа). 2.5. Расчет необходимой частоты вращения долота 2.5.1. Частота вращения долота (вала забойного двигателя) в первую очередь должна определяться при выполнении условия, при котором обеспечивается необходимое время контакта вооружения долота с забоем для достижения объемного разрушения пород на забое скважины, т.е. как: n = n. Ориентировочное значение n определяется по формуле (2.1) при выборе способа бурения (или типа привода долота, в частности, типа забойного двигателя. 2.5.2. Уточненные величины n (обозначим их как n1 в интервалах условно одинаковой буримости пород. следует рассчитать при определившихся параметрах турбобуров (ГЗД) и принятой нагрузке Gд с учетом, что к вд + в и К 1 так как определяться должно среднее значение n: к вд в 121 G д с n 2 R м E F sin (2.11) Таким образом из (2.11) находим: n 1 11 Gд с E F n к sin (2.12) 2.5.3. Необходимо отметить, что турбобуры типа 3ТСШ1, А7П3 способны работать при соотношении Gд/Gс > 0,25, тогда как редукторные турбобуры в современном исполнении в силу специфичности работы редукторного устройства, а также двигатели ВЗД (в связи с особым способом образования вращательного 19 момента при наличии "закрытых" камер в отдельные моменты времени Тд для одного витка и постоянно по всей длине рабочей части двигателя) работают в основном при Gс и малых Gд, т.е. при Gд/Gс < 0,25. Так по данным работ [6, 7]при турбинном бурении Gд (0,150,30)Gс, а при редукторных Gд < 0,15Gд (или G = Gс +Gд = (0,150,30)Gс). Поэтому при разбуривании пород, при которых нет объемного разрушения породы в виде крупных частиц шлама, можно принять рекомендации [4] по реализации к2 = 15…40 мс и определять n = n2 по формуле: n 2 9,6 10 3 ti , R м к2 (2.13) 2.5.4. Пример. Найти n1, если дано; Gд = 36 кН; Rм = 0,1 м; с = 5100 м/с; r = 0,068 м; Е = 2,1105 МПа; F = 410-3 м2; sin = 0,8; к1 = 4 мс По формуле (2.12) находим: n1 = 290 об/мин. Для мягких пород к1 = 2 мс при тех же параметрах и Gд = 40 кН получаем n1 = 430 об/мин. Приведенный пример еще pas позволяет убедиться, насколько тесно взаимосвязаны параметры режима бурения и другие параметры при турбинном бурении. 2.6. Проектирование расхода промывочной жидкости. 2.6.1. При проектировании рационального режима бурения после расчета минимально необходимого расхода (Qmin), достаточного для хорошей очистки забоя и скважины от выбуренной породы, необходимо определить технологически необходимый (рациональный) расход промывочной жидкости (Qт). Вывод формулы для расчета Qт осуществляется при выполнении условия, при котором к турбобуру и забою скважины подводится максимально возможная гидравлическая мощность. 2.6.2. Обычно при возрастании осевой нагрузки на долото от нуля до Gв частота вращения вала турбобура уменьшается вначале до nоп = nх/2, затем возможно до nmin = (0,400,46)nx. При превышении нагрузки G выше определенного предела вал турбобура резко останавливается. Энергетически наиболее выгоден вариант работы турбобура, когда n = nоп nх/2, хотя при определенных условиях при этом режиме могут наблюдаться интенсивные осевые 20 вибрации статора турбобура вместе со сжатой частью бурильной колонны. Действие этого отрицательного фактора снижается, если внутри бурильной колонны (и в турбобуре) поддерживается [8, 9] гидроимпульсное давление РR; выполняется условие[12]: G в G 10...15 кН , (2.14) или между корпусом и валом турбобура в осевом направлении встраивается амортизирующее звено. 2.6.3. Расшифруем принятие в п. 2.6.2 обозначения: nmin, nоп, nx - минимальная, оптимальная частота n и частота холостого хода турбобура: G в G г G вр , (2.15) Gг - гидравлическая нагрузка на вал турбобура; Gвр - вес вращающихся деталей турбобура. 2.6.4. В результате анализа промысловых данных нами при турбинном бурении скважин на Самотлорском месторождении с привлечением информации станции ГТК и с записью расхода промывочной жидкости установлено: 2.6.4.1. В настоящее время при турбинном бурении в основном поддерживается (и видимо всегда поддерживалось) соотношение: n оп nx n рг , 2 (2.16) где: nрг - так называемая разгрузочная величина при осевой нагрузке на пяту турбобура равной нулю Gп = 0. 2.6.4.2. Баланс гидравлической мощности, затрачиваемой буровыми насосами, следует представлять в виде: N г Pmax Q ф N т N гд N оч N гс N R , (2.17) Pмаx, Qф - максимальное давление и фактическая величина Q на выкиде буровых насосов; Nт, Nгд, Nоч, Nгс, NR - соответственно мощности, расходуемые в турбобуре, в промывочных узлах долота, на очистку забоя от шлака и вынос его из скважины, 21 на гидросопротивления в бурильной колонне, за колонной и устьевой обвязке скважины, в также на поддержание гидроимпульсного давления (PR). 2.6.4.3. Разрушение горных пород струей жидкости частично возможно за счет Nгд если при расчете dн предусмотрен режим максимальной кинетической энергии струи жидкости в насадках долота (dн - диаметр насадок долот). 2.6.5. Из (2.17) следует: максимальная величина Nт равна: N т N г N гд N гс N оч N R , (2.18) а соответственно этим мощностям и перепад давлений в турбобуре: Р т Р max Pгд Pгс Pоч PR , (2.19) откуда видно, что только при N гд N оч N R 0 возможно равенство N т N г N гс . (2.20) 2.6.6. Следовательно, формула Булаха Г.И. для определения оптимальной величины расхода промывочной жидкости (Q0), полученная путем дифференцирования по Q преобразованного выражения (2.20)является частным случаем более общего выражения для расчета технологически необходимой величины Q(Qт). QPт Pmax Q i b L Q 2 Q , Q0 Pmax , 3 i b L (2.21) (2.22) B коэффициент ai в формуле (2.22) входит и коэффициент сопротивлений в долоте (который можно получить только при известных параметрах долота и Q). 2.6.7. Так как без очистки забоя и скважины от выбуренной породы, т.е. при Nоч = 0, бурение невозможно, а в общем случае NR 0, то рассчитывать Q0 по формуле (2/22) можно только при особых условиях бурения. Кроме того, как видно из формулы (2.20), неправомерно утверждать, что турбинное бурение должно осуществляться при Ртп = 2/3Рmax или даже при Ртп+ Рд = 2/3Рmax. 2.6.8. При условии (2.18) и балансе давлений (2.19) формула для расчета Qт[9] принимает вид: 22 Qт Pmax Р п , 3 1 i b i l i 2 b j l j (2.23) где: Р п Р гд Р оч PR ; (2.24) Р - МПа 1, 2 - плотности промывочной жидкости внутри бурильного инструмента и в заколонном пространстве, кг/м3 (или - Нс2/м4); в (2.22) - = (1+2)/2; ai - коэффициент гидросопротивлений, не зависящих от глубина (L) скважины (от длин секций бурильной колонны), м-4; bi, bj - коэффициентs гидросопротивлений, зависящих от L , м-5; в формуле (2.22) - b = (bi +bj)/2 li, lj - длины секций бурильной колонны с разными диаметрами и толщинами стенок труб, м; - коэффициенты ai, bi, bj - можно рассчитывать самим по формулам (2.27)...(2.32) согласно методике работы [10] или брать из приложений 1, 2, 3 данного пособия после обоснования и выбора компоновки бурильного инструмента и расчета Qmin [11, стр47-55]. 2.6.9. Из выражений (2.17) и (2.23) следует: рекомендацию П.П. Шумилова о том, что должно быть Pmax = 3Pт/2 необходимо изменить, так как наиболее эффективно мощность Nг расходуется при условии: 2 3 Pmax Р тп Р гд Р оч PR . (2.25) 2.6.10. Таким образом основой для проектирования расхода промывочной жидкости является выражение (2.23), а остальные методы и формула для расчета величин Q проверочные; например, проверяются: удовлетворительность очистки забоя и скважины (Qmin), условия предотвращения сальникообразования, вторичного перемалывания шлама на забое и др. [11, 12]. Так, по формуле: Q тб My G Mo 1 C м1 , где: Му - удельный момент на долоте, Нм/кН; G - кН 23 (2.26) М0 - момент на трение долота о стенки скважины, Hм; 1 - кг/м3; См1 - постоянная величина для конкретного турбобура по моменту (в данном случае по оптимальному моменту), по существу проверяется соответствие выбранного турбобура условиям бурения. Формула (2.26) может считаться может считаться проектной в том случае, когда модель турбобура выбрана, например, с применением статистического метода проектирования, или заказчик ограничен в выборе турбобура по какимлибо причинам. 2.6.11. Следует отметить, что проверочная формула для расчета Q может стать основной при специальных режимах бурения (в отличие от случая рационального режима бурения). 2.6.12. При расчетах Qт по формуле (2.23) коэффициент ai, включает несколько составляющих: a i а мс а ш а в а тв а д , (2.27) где: aмс, aш, aв, aтв, aд - соответственно учитывают сопротивления в манифольде и стояке, вертлюге, ведущей трубе и долоте (см. приложение 1). Если перепад Ргд, введен в числитель формулы (2.23) для расчета Qт, то в (2.27 ) aд = 0. 2.6.13.Коэффициенты bi и bj можно брать приложений 2, 3 или рассчитывать по формулам: для труб типа П, ПК (ТБПВ) и Н, НК (НБНК): b1 1,7 10 8 d в5 ; (2.28) для труб с высаженными внутрь концами ( и для ТБВК) b2 b3 2,6 10 8 d в5 ; (2.29) 2,6 10 8 D c d нт 3 D c d нт 2 b3 3,6 10 8 D c d нт 2 24 , ; (2.30) (2.31) где: dв, dн1 - соответственно внутренний и наружный диаметр бурильных труб, м; Dc - диаметр скважины, м; b3, b4 - коэффициенты bj для Dc > 0,19 м и Dc < 0,19 м соответственно; Коэффициент aд определяется как: ад 5 10 1 f н2 2д , (2.32) где: fн - суммарная площадь сечения струи, выходящей из насадки долота (или так называемая площадь сечения насадок долота), м2; д - коэффициент, учитывающий потери давления при течений промывочной жидкости в долото и на выходе струи из насадок; в отличие от коэффициента расхода для насадок (н = 0,95…1,0), д составляет 0,69…0,94. Величины bi и bj для УБТ определяются по формулам (2.28) и (2.30) с соответствующей подстановкой в них внутреннего и наружного диаметра УБТ вместо dв и dнт. 25 Приложение 1 Величины ai [10,12] Элементы обвязки Манифольд и стояк Буровой шланг Вертлюг Ведущая труба Наружный а , м 4 Диаметр а ш , м 4 Диаметр а в , м 4 Сторона а тв , м 4 мс диаметр, проходного проходного квадрата мм сечения, мм сечения, мм 114 0,335 76 0,120 70 0,090 112 0,18 140 0,107 80 0,093 80 0,070 140 0,09 168 0,040 90 0,052 90 0,044 155 0,04 - - 102 0,028 100 0,029 - - Примечание. В формуле (2.23) при аi, bi и bi, взятых из приложений 1…3 следует подставить: - в кг/м3, Р в МПа. Тогда получим: Qт в м3/с. 26 Приложение 2 Beличины коэффициентов bi [10, 12], (в м-5) Диаметр Толщина Значение bi (величину bi, взятую из данной бурильных стенки трубы, таблицы, умножить на 10-4) труб, мм мм Вода Глинистый раствор Для бурильных труб типа В, ВК 168 140 114 Q < 27 л/с Q > 27 л/с 9 2,6 2,98 2,78 10 3,6 3,90 3,75 Q < 21 л/с Q > 21 л/с 9 7,55 8,15 7,85 11 9,05 9,75 9,45 Q < 15 л/с Q > 15 л/с 8 2,85 3,0 2,92 10 3,82 4,1 3,90 Q < 27 л/с Q > 27 л/с Для труб типа Н, НК 168 146 140 114 9 2,15 2,56 2,3 10 2,45 2,75 2,6 Q < 23 л/с Q > 23 л/с 9 4,8 5,3 5,2 11 5,6 6,2 5,9 Q < 21 л/с Q > 21 л/с 9 5,8 6,4 6,1 11 6,8 7,5 7,2 Q < 15 л/с Q > 15 л/с 8 17,5 19,0 18,2 10 22,2 25,0 23,0 Примечание. Для труб из алюминиевых сплавов величину bi умножить на 0,8. 27 Приложение 3 Величина bj [10, 12], (в м-5) Диаметр Диаметр Значение bj (величину bj, взятую из данной долота, мм бурильных таблицы, умножить на 10-4) труб, мм 295,3 269,9 244,5 215,9 190,5 Вода Глинистый раствор Q < 50 л/с Q > 50 л/с 168 0,48 0,85 0,60 146 0,31 0,60 0,40 140 0,26 0,50 0,35 Q < 50 л/с Q > 50 л/с 168 1,0 1,30 1,10 146 0,68 0,85 0,75 140 0,42 0,65 0,50 Q < 40 л/с Q > 40 л/с 168 2,80 3,50 3,00 146 2,45 1,90 1,60 140 1,90 1,70 1,45 Q < 30 л/с Q > 30 л/с 146 4,85 6,0 5,10 140 4,05 4,9 4,25 114 1,85 2,3 2,00 Q < 20 л/с Q > 20 л/с 140 15,3 20,0 16,0 114 4,9 6,0 5,2 28 Приложение 4 Классификационная таблица соответствия типов долот свойствам горных пород Рис. 1.1. Категория твердости пород Примечание: А - соответствует средневзвешенным значениям категорий твердости и абразивности пород для интервала их одинаковой буримости; r4 меньше, чем r1, r2, r3, поэтому рекомендуется долото ТК. 29 ЛИТЕРАТУРА 1. Временная методика составления технических проектов на бурение, крепление и испытание нефтяных и газовых скважин. - М.: ВНИИБТ, 1976. 144с.: ил. 2. Кулябин Г.А. Влияние гидродинамической мощности при турбинном бурении. Тр. ЗапСибНИГНИ. Повышение эффективности проходки развед. скв. в Тюменской области. - Тюмень, 1986.- С. 125-129. 3. Палий П.А., Корнеев К.Е. Буровые долота. Справочник. - M.: Недра, 1971.446 с.: ил. 4. Потапов Ю.Ф., Матвеева А.М., Маханько В.Д. и др. Проектирование режимов турбинного бурения. - M.: Недра, 1974.- 240 с.: ил. 5. Абрамсон М.Г., Байдюк Б.В., Зарецкий B.C. и др. Справочник по механическим свойствам горных пород нефтяных и газовых месторождений. - М.: Недра, 1984.- 207 с.: ил. 6. Балицкий П.В. Взаимодействие бурильной колонны с забоем скважины. M.: Недра, 1975.- 293 с.: ил. 7. Некрасов А.Н., Симонянц Л.Е. Исследование динамики работы шарошечных долот в забойных условиях // Бурение. - 1969. - № 6.- С.17-20. 8. Кулябин Г.А. Расчет технологически оптимальных диаметров насадок долот для бурения с забойным двигателем. Сб. Н.Т. Методы освоения Зап.-Сиб. Нефтегазового комплекса, Тюмень, вып. 65, 1985.- С. 17-20. 9. Кулябин Г.А., Юдин А.Ф. Проектирование технологически необходимого расхода бурового раствора при турбинном бурении С.Н.Т. Проблемы развития Зап.-Сиб. топливно-энергет. комплекса. - Тюмень, 1984, вип.64.- С.27-31. 10. Мительман Б.И. Справочник по гидравлическим расчетам в бурении. М.: Гостоптехиздат, 1963. 11. Леонов Е.Г., Исаев В.И. Гидроаэромеханика в бурении. Учебник дел вузов. - M.: Недра, 1987.- 304 с.: ил. 12. Александров М.М. Современные представления о проектировании режимов бурения. Внутриинст. учебное пособие. Грозн. нефт. инст-т.- Грозный, 1974.-71 с.: ил. 30 СОДЕРЖАНИЕ 1. Общие сведения о способах бурения, режимах бурения и методах их проектирования……………………………………………………... 3 1.1. Основные понятия и определения………………………………... 3 1.2. Методы проектирования режимов бурения……………………… 4 2. Проектирование режима бурения и расчеты, связанные с углублением скважин………………………………………………….. 7 2.1. Выбор долота………………………………………………………. 7 2.2. Выбор и обоснование способа бурения………………………….. 8 2.3. Расчеты частоты продольных зубцовых вибраций долота и количества поражений забоя его вооружением……………………… 11 2.4. Определение осевой нагрузки на долото………………………… 15 2.5. Расчет необходимой частоты вращения долота…………………. 19 2.6. Проектирование расхода промывочной жидкости……………… 20 Приложения………………………………………………………………… 26 Литература………………………………………………………………….. 30 31 Методический указания по курсу "Технология бурения глубоких скважин" для проектирования режима бурения с забойными двигателями самостоятельной работы студентов специальности 090800 Часть 1. Составитель: к. т. н., доцент Кулябин Г.А. Подписано к печати Объем 2 п. л. Формат 60/90 1/16 Заказ Тираж Бесплатно Электрография кафедры "Бурение нефтяных и газовых скважин" Компьютерная верстка "Лаборатория информационных технологий" ИНиГ Институт нефти и газа ТюмГНГУ, 2003 625039, Тюмень, 50-лет Октября, 38 32 и