П Л А Н - INFLEX Фрезы

реклама

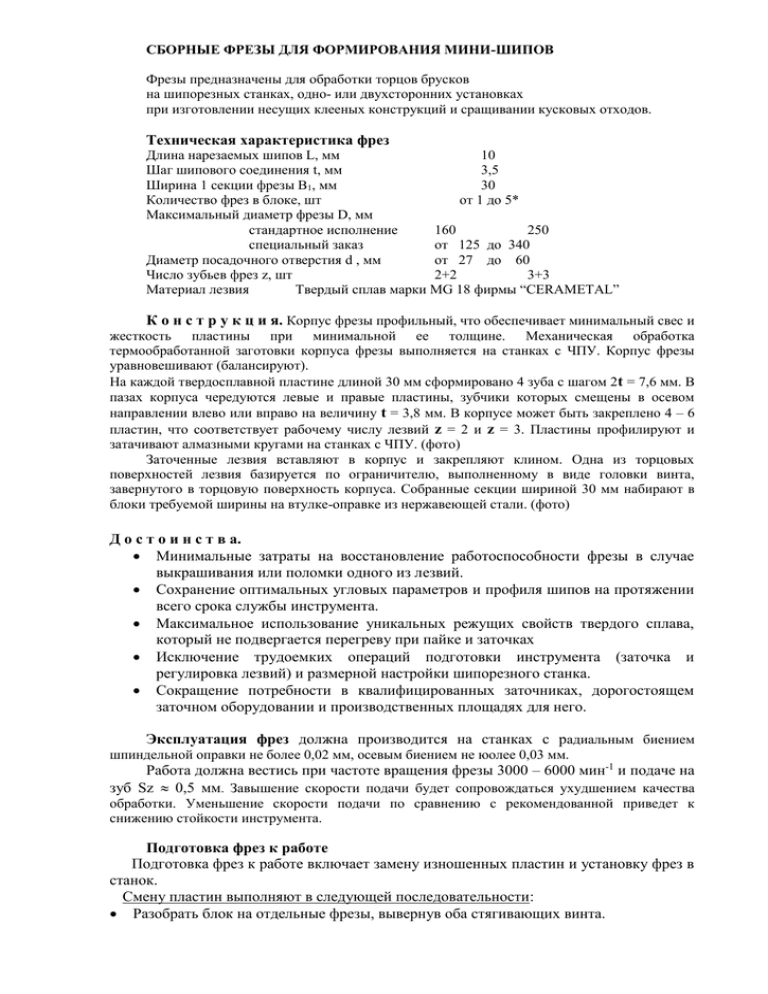

СБОРНЫЕ ФРЕЗЫ ДЛЯ ФОРМИРОВАНИЯ МИНИ-ШИПОВ Фрезы предназначены для обработки торцов брусков на шипорезных станках, одно- или двухсторонних установках при изготовлении несущих клееных конструкций и сращивании кусковых отходов. Техническая характеристика фрез Длина нарезаемых шипов L, мм 10 Шаг шипового соединения t, мм 3,5 Ширина 1 секции фрезы В1, мм 30 Количество фрез в блоке, шт от 1 до 5* Максимальный диаметр фрезы D, мм стандартное исполнение 160 250 специальный заказ от 125 до 340 Диаметр посадочного отверстия d , мм от 27 до 60 Число зубьев фрез z, шт 2+2 3+3 Материал лезвия Твердый сплав марки MG 18 фирмы “CERAMETAL” К о н с т р у к ц и я. Корпус фрезы профильный, что обеспечивает минимальный свес и жесткость пластины при минимальной ее толщине. Механическая обработка термообработанной заготовки корпуса фрезы выполняется на станках с ЧПУ. Корпус фрезы уравновешивают (балансируют). На каждой твердосплавной пластине длиной 30 мм сформировано 4 зуба с шагом 2t = 7,6 мм. В пазах корпуса чередуются левые и правые пластины, зубчики которых смещены в осевом направлении влево или вправо на величину t = 3,8 мм. В корпусе может быть закреплено 4 – 6 пластин, что соответствует рабочему числу лезвий z = 2 и z = 3. Пластины профилируют и затачивают алмазными кругами на станках с ЧПУ. (фото) Заточенные лезвия вставляют в корпус и закрепляют клином. Одна из торцовых поверхностей лезвия базируется по ограничителю, выполненному в виде головки винта, завернутого в торцовую поверхность корпуса. Собранные секции шириной 30 мм набирают в блоки требуемой ширины на втулке-оправке из нержавеющей стали. (фото) Д о с т о и н с т в а. Минимальные затраты на восстановление работоспособности фрезы в случае выкрашивания или поломки одного из лезвий. Сохранение оптимальных угловых параметров и профиля шипов на протяжении всего срока службы инструмента. Максимальное использование уникальных режущих свойств твердого сплава, который не подвергается перегреву при пайке и заточках Исключение трудоемких операций подготовки инструмента (заточка и регулировка лезвий) и размерной настройки шипорезного станка. Сокращение потребности в квалифицированных заточниках, дорогостоящем заточном оборудовании и производственных площадях для него. Эксплуатация фрез должна производится на станках с радиальным биением шпиндельной оправки не более 0,02 мм, осевым биением не юолее 0,03 мм. Работа должна вестись при частоте вращения фрезы 3000 – 6000 мин-1 и подаче на зуб Sz 0,5 мм. Завышение скорости подачи будет сопровождаться ухудшением качества обработки. Уменьшение скорости подачи по сравнению с рекомендованной приведет к снижению стойкости инструмента. Подготовка фрез к работе Подготовка фрез к работе включает замену изношенных пластин и установку фрез в станок. Смену пластин выполняют в следующей последовательности: Разобрать блок на отдельные фрезы, вывернув оба стягивающих винта. 2 Очистить фрезы от стружки и других загрязнений, для чего фрезы погружают не менее,чем на 10-15 мин в 10% водный раствор аммиака. Вывернуть винты, крепящие пластины, и снять пластины. Для этого следует использовать только специальные ключи Torx 20. В случае необходимости при отворачивании винтов допускается использовать ключи с увеличенной рукояткой. Снять остатки загрязнений деревянным скребком и протереть ветошью. При очистке запрещается пользоваться металлическими скребками, абразивными шкурками и др. средствами, которые могут повредить корпус и клинья . Установить новые пластины в соответствующие очищенные гнезда корпуса таким образом, что бы они надежно прилегали к базовам поверхностям. Затянуть винты, крепящие пластину, следя за надежным прилеганием к базовым поверхностям корпуса. При этом используют ключи TОRX Т20 с малой рукояткой. Момент затяжки должен составлять около 1,50,3 Н*м. При меньшем усилии затяжки возможно смещение пластин при работе фрезы. При чрезмерной затяжке возможно растрескивание пластин. Ключи TОRX Т20 с большой и малой рукоятками поставляются вместе с комплектом инструмента. Собирают отдельные фрезы в блоки и крепят винтами к оправке-втулке. Собрать блок нужной ширины, установив требуемое количество фрез на втулку-оправку и закрепить их двумя винтами. Для обеспечения бесперебойной работы инструмента заказчик должен иметь на складе не менее одного запасного комплекта сменных пластин. Установка собранных блоков в станок выполняется в следующей последовательности: Тщательно очистить от стружки и других загрязнений все сопрягаемые поверхности фрезы и шпинделя станка. Правильно установить фрезу на оправку, следя за тем, чтобы при работе фреза вращалась вперед передней поверхностью лезвий. Надежно закрепить фрезу на оправке, исключая возможность ее проворота при работе. Внимание! Следует постоянно помнить, что твердый сплав - весьма хрупкий материал. Удары при установке на станок и хранении инструмента не допускаются, т.к. они приводят к выкрашиванию и даже поломке пластины твердого сплава. Гарантии изготовителя При соблюдении перечисленных требований к режимам эксплуатации и подготовки инструмента к работе изготовитель гарантирует работоспособность инструмента в течение 1 года с момента передачи фрез заказчику и наработку на отказ одной режущей кромки не 3000 погонных метров хвойных и 2300 твердых лиственных пород древесины. Иллюстрации 1. Вид клинового соединения 2. Фреза и рядом сменные спрофилированные пластины (крупно) 3. Блок из 5 фрез на станке 4. Детали, срощенные по длине 5. Стадии сращивания на линии(Торцовка, Зарезка клеем,Прессовани,Собранные контрастно окрашенные бруски) шипов,Намазка