Сырье процесса С

реклама

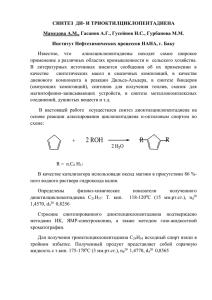

Алкилирование План презентации 1. Общие сведения; 2. Теоретические основы; 3. Побочные реакции; 4. Схема Омского НПЗ по установкам и производствам; 5. Катализаторы; 6. Сырье процесса С-алкилирования; 7. Технологические условия сернокислотного алкилирования; 8. Технологическая схема; 9. Технологические режимы С-алкилирования; 10.Горизонтальный каскадный реактор; 11. Вопросы. Общие сведения • Целевой продукт – алкилат – высокооктановый изокомпонент бензинов; • Алкилат практически полностью состоит из изопарафинов, имеет высокое октановое число (90-95 по моторному методу); • Основной компонент алкилата – изооктан (2,2,4-триметилпентан), октановое число принято, как известно, за 100; • Способ производства - сернокислотное алкилирование (С-алкилирование) изобутана бутиленами и пропиленом. Развитие катализаторов: АlСl3 → серная кислота → фтористоводородная кислота 1932 г. - показана возможность, считавшегося до того инертным, взаимодействия изобутана с олефинами (В. Н. Ипатьев). 1938 г. - введена в эксплуатацию первая промышленная установка сернокислотного С-алкилирования (США). 1942 г. - введена в эксплуатацию первая промышленная установка фтористоводородного алкилирования. 1942 г. - введена в эксплуатацию первая отечественная установка сернокислотного алкилирования (Грозненский НПЗ). Целевым продуктом изначально был исключительно компонент авиабензина. В послевоенные годы на базе газов каталитического крекинга алкилирование стали использовать для улучшения моторных качеств товарных автобензинов. Теоретические основы С-алкилирование изоалканов олефинами: Сn Н 2n+2 + Сm Н 2m+2 Сn+m Н 2(n+m)+2 • протекает с выделением 85-90 кДж/моль (20-22 ккал/моль) тепла в зависимости от вида олефина и образующегося изопарафина; • термодинамически предпочтительны низкие температуры, при температурах ниже 100 °С реакция практически необратима; • протекает по карбений-ионному цепному механизму. Из парафинов к каталитическому алкилированию способны только изопарафины, имеющие третичный атом углерода. Олефины могут быть различными, чаще всего применяют бутилены, алкилирующие изобутан с образованием изооктана. Побочные реакции Наряду с основными реакциями С-алкилирования изобутана бутиленами в процессе протекают и побочные реакции: • реакции деструктивного алкилирования; • самоалкилирование изобутана; • С-алкилирование с участием С3 и С5 алканов и алкенов, • полимеризация алкенов, • сульфирование олефинов с образованием сложных эфиров, кислого шлама и др. Побочные реакции приводят: • к образованию продуктов более легких или более тяжелых, чем целевой продукт, • к потере активности и увеличению расхода катализаторов. На Омском НПЗ процесс реализован на установке 25/12. Нефть Схема Омского НПЗ по установкам и производствам Газы ГФУ АГФУ АВТ-6 4 РОСК 25-12 7 АВТ-7 Л-35/11-1000 5 АТ-9 Бензины Л-35/11-600 Л-24/6 Л-24/7 Л-24/9 АВТ-10 Диз топл. Сульфонатные присадки 36/1,3-1,3,4 ФСБ 37/1-4,5 3 С-001(ВБ) КТ-1/1 УПС 2 Ароматика Керосин АВТ-8 1 КПА Катализаторное п-во Масла Литиевые смазки 39/1,6,8-2,4,5 43-103 С-200 КТ-1/1 Кот.топл Висбрекинг КТ-1/1 21-10/3м 19/3 6 6 УПНК Битум Кокс 8 Катализаторы В промышленных процессах алкилирования применение нашли серная и фтористоводородная кислоты Наиболее важным для жидкофазного катализа показателем кислот является растворимость в них изобутана и олефинов. Растворимость изобутана в H2SO4 невелика и приблизительно в 30 раз ниже, чем в HF. Для ускорения химических реакций необходимо интенсифицировать процессы перемешивания и диспергирования реакционной массы. Таблица 1. Свойства кислотных катализаторов алкилирования (для 100%-х кислот) Показатель H2SO4 HF 1830,5 (при 20 °С) 955 (при 25°С) плавления 10,4 -83,4 кипения 296,2 19,4 Вязкость, сП (мПа·с) 33 (при 15°С) 0,53 (при 0°С) Поверхностное натяжение, Н/м·103 55 (при 20°С) 8,6 (при 18°С) -12,2 -10,2 Плотность, кг/м3 Температура, °С Функция кислотности Гаммета Сырье процесса С-алкилирования • С-алкилированию чаще всего подвергают изобутан и значительно реже изопентан; • В сырье алкилирования не должны содержаться диеновые углеводороды, влага и сернистые соединения. • Существенное влияние на показатели процесса оказывает состав алкенов; этилен практически не алкилирует изобутан, пропилен легко вступает в реакцию с изобутаном, но октановое число меньше, чем при алкилировании бутиленами; высшие алкены (С5 и выше) более склонны к реакциям деструктивного алкилирования с образованием низкомолекулярных и низкооктановых продуктов. Таблица 2. Зависимость показателей сернокислотного алкилирования изобутана от состава алкенов Показатель Сырье пропилен бутилен амилен Объемный выход алкилата, % на алкен 175-187 170-172 155-160 Объемный выход изобутана, % на алкен 127-135 111-117 96-114 Удельный расход кислоты на алкилат, кг/м3 216-240 48-72 120 моторный метод 88-90 92-94 91 исследовательский метод 89-91 94-96 92-93 Октановое число алкилата: Технологические условия сернокислотного алкилирования Давление • изменение давления не оказывает существенного влияния на процесс; • в реакторах с внутренней системой охлаждения поддерживают давление 0,35-0,42 МПа. Температура при повышении температуры: • снижается вязкость кислоты и углеводородов и создаются более благоприятные условия для их перемешивания и диспергирования; • при температуре выше 15 °С интенсифицирует побочные реакции - возрастает расход кислоты и ухудшается качество алкилата; при снижении температуры: • повышается вязкость кислоты, что затрудняет создание эмульсий с высокой поверхностью раздела фаз. Соотношение изобутан :олефин • избыток изобутана интенсифицирует целевую и подавляет побочные реакции С-алкилирования. Концентрация кислоты • используют серную кислоту, содержащую от 88 до 98 % моногидрата. Технологические условия сернокислотного алкилирования Соотношение серная кислота : сырье Характеризует концентрации катализатора и сырья в реакционной смеси • Соотношение катализатор : сырье должно быть в оптимальных пределах, при которых достигается максимальный выход алкилата высокого качества. • Оптимальное значение этого отношения (объемного) - около 1,5. Объемная скорость подачи сырья Выражается отношением объема сырья, подаваемого в единицу времени, к объему катализатора в реакторе • влияние параметра зависит от конструкции реактора и его перемешивающего устройства. • при недостаточно эффективном перемешивании, возможно, что не вся масса кислоты будет контактировать с углеводородным сырьем. • оптимальная продолжительность пребывания сырья в реакторе — 200-1200 с, что соответствует объемной скорости подачи олефинов 0,3...0,5 ч-1. Технологическая схема I - сырье; II - свежая кислота; III - пропан; IV - бутан; V - изобутан; VI - легкий алкилат; VII - тяжелый алкилат; VIII - раствор щелочи; IX - вода Рисунок 1. Принципиальная технологическая схема установки сернокислотного С-алкилирования Исходную углеводородную смесь после очистки от сернистых соединений и обезвоживания охлаждают испаряющимся изобутаном в холодильнике и подают пятью параллельными потоками в смесительные секции реактора-алкилатора Р. В первую секцию вводят циркулирующую и свежую серную кислоту и жидкий изобутан. Технологическая схема отделения циркулируещего изобутана Испарившиеся в реакторе изобутан и пропан через сепаратор-рессивер компрессором через холодильник подают в колоннудепропанизатор К-1. Из отстойной секции алкилатора выводят продукты алкилирования, которые после нейтрализации щелочью и промывки водой направляют в колонну К-2 для отделения циркулируещего изобутана. Нижний продукт колонны К-1 - изобутан - через кипятильник и теплообменник присоединяют к циркулирующему потоку изобутана из К-2. Технологическая схема отбор целевых продуктов I - сырье; II - свежая кислота; III - пропан; IV - бутан; V - изобутан; VI - легкий алкилат; VII - тяжелый алкилат; VIII - раствор щелочи; IX - вода Нижний продукт колонны К-2 поступает в колонну дебутанизатор К-3, а остаток К3 — в колонну К-4 для перегонки суммарного алкилата. С верха этой колонны отбирают целевой продукт — легкий алкилат, а с низа — тяжелый алкилат (компонент дизельного топлива). Технологические режимы С-алкилирования Таблица 3. Технологические параметры процесса. Секция С-алкилирования Параметр Значение Температура,0 С 5 -15 Давление, МПа 0,6 - 1,0 Мольное соотношение иэобутан : бутилены Объемное соотношение кислота : сырье Объемная скорость подачи олефинов, ч-1 (6 - 12): 1 (1,1 – 1,5): 1 0,3 - 0,5 Концентрация H2S04, по моногидрату 88...99 Рис. 2. Схема установки HF алкилирования PCK Raffinerie GmbH Schwedt, Германия, г. Шведт Таблица 4. Технологические параметры процесса. Секция ректификации Колонна К-1 К-2 К-3 К-4 1,6-1,7 0,7 0,4 0,12-0,13 верха 40-45 45-50 45-50 100- 110 низа 85-100 95-100 130-140 Давление, МПа Температура, °С: Рис. 3. Установка сернокислотного алкилирования ОАО «Славнефть-ЯНОС» г. Ярославль Число тарелок 40 80 40 200-220 20 Горизонтальный каскадный реактор На установках большой мощности применяют более эффективные реакторы каскадного типа Реактор представляет собой полый горизонтальный цилиндр, разделенный перегородками на секции (каскады) с мешалками, обеспечивающими интенсивный контакт кислоты с сырьем. Предпоследняя секция служит сепаратором, в котором кислоту отделяют от углеводородов. Рисунок 4. Схема горизонтального каскадного реактора 1-5 – секции реактора; 6,7 – отстойные зоны; 8 – мешалки; 9 – cепаратор. Тепло реакции снимают частичным испарением циркулирующего изобутана и полным испарением пропана, содержащегося в сырье. Применение каскадных реакторов, работающих по принципу «автоохлаждения», упрощает и удешевляет установки С-алкилирования, так как позволяет отказаться от хладоагента. КАТАЛИТИЧЕСКОЕ О-АЛКИЛИРОВАНИЕ • Назначение процесса – производство высокооктанового кислородсодержащего компонента автобензина О-алкилированием метанола изобутиленом • Целевой продукт – метил-третбутиловый эфир Свойства МТБЭ Плотность, 420 0,7405 Температура, С◦ кипения 55,2 замерзания -108,6 Теплота испарения, кДж/кг 342,3 ОЧИ 115-135 ОЧМ 98-101 Достоинства МТБЭ • • • • Высокое ОЧ Низкая температура кипения Большая полнота сгорания Меньшая токсичность выхлопных газов МТБЭ • В товарные бензины добавляют в количестве 5-15 % • Первая промышленная установка была запущена в Италии в 1973 г. • Мировое потребление МТБЭ находитс я на уровне 20-22 млн т. в год. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ 1. Механизм реакций цепной карбенийионный 2. Реакции протекают с выделением 66 кДж/моль тепла 3. Стадии: • Протонирование изобутена гидридионом кислотного катализатора ТЕОРЕТИЧЕСКИЕ ОСНОВЫ • Взаимодействие третичного бутенового карбениевого иона с метанолом • Далее реакция протона с изобутеном (см. 1 стадию) ТЕОРЕТИЧЕСКИЕ ОСНОВЫ • Обрыв цепи: • Возвращение протона к катализатору • Побочные реакции: • Димеризация изобутана с образованием изооктилена • Гидратация изобутилена водой с образованием изобутилового спирта • Дегидроконденсация метанола с образованием диметилового эфира ТЕОРЕТИЧЕСКИЕ ОСНОВЫ • Побочные реакции: • Если у сырье содержится изоамилен, то при его взаимодействии с метанолом образуется третичный амиловый эфир • При содержании в сырье этанола образуется этил-трет-бутиловый эфир КАТАЛИЗАТОРЫ О-АЛКИЛИРОВАНИЯ • • • • • • • Серная кислоты Фосфорная Борная Оксиды алюминия Наиболее Цеолиты распространены Сульфоугли Сульфированные ионнообменные смолы (КИФ-2) СЫРЬЕ Компонент ББФ каталитического крекинга ББФ пиролиза после очистки от бутадиенов 1,9 <1 Изобутан 32 2 Н-бутан 10 12 44,4 17 10 48 1,7 <0,1 Бутен-1+бутен-2 Изобутилен Метанол (марка А) Управление процессом Технологические параметры Температура, ºС Давление, Мпа 60-70 0,7-0,75 ОСП ББФ, ч-1 1,5 Мольное соотношение метанол/изобутан 4/1 Кратность циркуляции метанола к изобутену 9,4/1 Принципиальная технологическая схема Вопросы 1. Продукт алкилирования – алкилат применяется в качестве: А) высокооктановый изокомпонент бензина; Б) растворитель в лакокрасочной промышленности; В) сырье нефтехимии; Г) краситель. 2. Основным компонентом алкилата является:: А) изооктан; Б) метан; В) стирол; Г) МТБЭ. 3. Алкилат получают из веществ: А) изобутан и бутилен; Б) этиленгликоль и терефталевая кислота (TFK); В) метанол и изоамилен; Г) этиленгликоль и серная кислота. 4. Для процесса алкилирования термодинамически предпочтительны: А) низкие температуры; Б) высокие температуры; В) низкое давление; Г) высокое давление. 5. В процессе алкилирования в качестве катализаторов наибольшее распространение получили : А) серная и фтористоводородная кислоты; Б) Pt/Al2O3; В) Pt/цеолит; Г) сульфированные ионообменные смолы. 6. Что такое объемная скорость подачи сырья? А) отношение объёма сырья, подаваемого в реакторы в единицу времени, к общему объёму катализатора; Б) отношение объёма катализатора к объему сырья, подаваемого в единицу времени; В) отношение объёма сырья, подаваемого в реакторы, к объёму основного продукта; Г) отношение объема продукта к объему сырья. 7. Процесс алкилирования осуществляется в: А) реакторе каскадного типа; Б) лифт-реакторе; В) ректификационно-реакционном аппарате; Г) адиабатическом реакторе шахтного типа со стационарным слоем катализатора. 8. Соотношение серное кислота:сырье в процессе алкилирования сотсавляет: А) 1,5; Б) 0,5; В) 3; Г) 10.