Мероприятия по энергосбережению и повышению энергетической эффективности

реклама

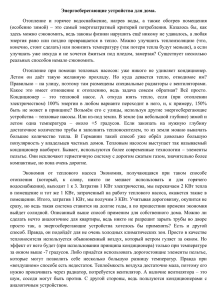

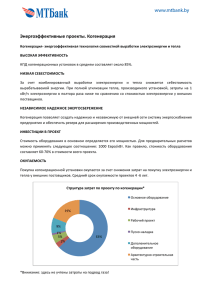

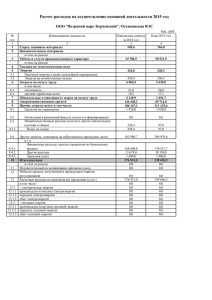

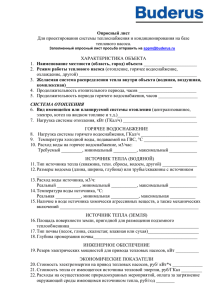

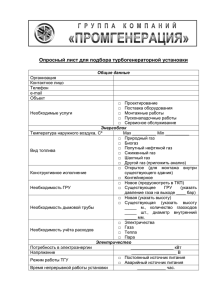

Мероприятия по энергосбережению и повышению энергетической эффективности • • • • • • Энергоэффективное электрическое освещение Тепловые насосы Снижение потерь сжатого воздуха Частотное регулирование насосов и вентиляторов Когенерация Модернизация котельных 1 ТЭО реконструкции системы освещения Муниципального образования с использованием светодиодных светильников 1. Ключевые показатели Название объекта Светильники РКУ-250 с лампами ДРЛ-250 Дней в году Часов в сутки Часы в году 365 12 4380 Режим работы светильников Стоимость электроэнергии, руб./кВт*час 2,85 Удорожание эксплуатационных затрат в год, в % 15% Удорожание электроэнергии в год , в % 20% Только для нового строительства. Стоимость технологического подключения, руб./кВт 17170 Стоимость обслуживания традиционных светильников (стоимость ламп, работ по их замене, хранению, утилизации. Ремонт –замена ПРА) Стоимость обслуживания светодиодных светильников ЖКХ Промышленные Офисные Уличные 0 0 0 0 ViLED-006 (007) ViLED-100-(125700) 2. Подбор оборудования Существующее осветительное оборудование ViLED-001M, КЛ, 005 ViLED-100-(125400) Светодиодные светильники ViLED-100-250 № пп Тип светильника Колво, шт Мощн, кВт, (с ПРА) Суммарная мощн. кВт № пп Тип светильника Кол-во, шт Мощн, кВт, (с ПРА) Суммарная мощн. кВт 1 РКУ-250 с лампами ДРЛ-250 1000 0,3 300 1 Свет-к уличный ViLED-100-250 1000 0,07 0,07 Итого , кВт 300 2 Итого , кВт 70 ТЭО реконструкции системы освещения Муниципального образования с использованием светодиодных светильников 3. Расчет окупаемости 3.1 Светодиодных светильников № пп 1 Марка светильника Кол-во свет-ков, шт Цена светильника с монтажом, руб. Итого стоимость системы, руб. 1000 24 300 24 300 000 Светодиодный светильник уличный ViLED-100-250 Итого, руб. 24 300 000 3.2 В результате реконструкции высвобождается мощность Экономия на подключение мощностей (при новом строительстве 230 кВт 4 038 000 руб. Расчет экономии по годам Годовая экономия на электроэнергию и обслуживание 1 год 2 год 3 год 4 год 5 год Всего Экономия на электроэнергию с учетом удорожания, руб. 2 669 610 3 203 532 3 884 238 4 613 086 5 335 703 19 886 170 Экономия на эксплуатации с учетом удорожания, руб. 2 500 000 2 875 000 3 306 250 3 802 188 4 372 516 16 855 953 5 169 610 11 248 142 18 398 630 26 813 904 36 772 123 24 300 000 - - - - Экономия затрат на покупку традиционных светильников, руб. Экономия нарастающим итогом, руб. Капитальные вложения, руб. Срок окупаемости проекта составит месяца 43* * - При внедрении сумеречной автоматики и автоматики ночного освещения срок окупаемости возможно сократить до 35-37 месяцев 3 - ТЭО реконструкции системы освещения Муниципального образования с использованием светодиодных светильников График окупаемости проекта 45,000,000р. 40,000,000р. 35,000,000р. 30,000,000р. 25,000,000р. Экономия нарастающим итогом 20,000,000р. Кап. вложения 15,000,000р. 10,000,000р. 5,000,000р. 0р. 1 2 3 4 4 5 Управление освещением- поддержка заданного уровня освещенности 5 Модернизация котельных а) Автоматизация на базе контроллеров На котельной установлены 3 котла КВГМ-20, выработка тепла ~ 20 000 Гкал, расход газа – 3 000 000 м3. В штате котельной – 20 человек. Ориентировочная стоимость автоматизации указанной котельной «под ключ» – 6 млн. руб. После окончания работ заказчик должен получить экономию средств за счет: • оптимизации процессов горения (регулирование соотношения топливо – воздух; • разрежения в топке; • погодного и суточного регулирования; • использования режима «горячего резерва»; • сокращения постоянного оперативного персонала. Как показывает опыт внедрения автоматизированных систем регулирования объектов теплоэнергетического комплекса экономия топлива благодаря вышеперечисленным причинам составляет ~ 8÷10%, т.е. 240 000 ÷ 300 000 м3 газа в год. При стоимости газа 4000 руб. за 1000 м3, экономия составит ~ 960 000 ÷ 1 200 000 руб Сокращение оперативного персонала на 15 человек, при средней зарплате с начислениями ~ 25000 руб. в месяц позволит за год сэкономить: 25000 х 15х12 = 4 500 000 руб. Таким образом ежегодная экономия от автоматизации котельной только за счет оптимизации регулирования и сокращения части оперативного персонала составит: (960 000 ÷ 1 200 000 ) + 4 500 000 = (5 460 000 ÷ 5 700 000) руб./год, а срок окупаемости проекта: 6 000 000руб : (5 460 000 ÷ 5 700 000) руб./год = 1,1 года. В настоящем расчете не учитывались снижение вероятности возникновения нештатных ситуаций, улучшение экологической обстановки за счет значительного снижения вредных веществ в уходящих газах, увеличение долговечности оборудования, снижение социальных выплат и т.д. Кроме того существуют варианты реализации данного проекта на основе лизинга. При этом заказчик платит ~ 30%- 40% от стоимости проекта., а лизинговые платежи выплачивает после окончания работ за счет экономии. 6 Модернизация котельных Б) Реконструкция 7 Автоматизированный тепловой пункт. 3 1 5 4 2 8 Автоматизированный тепловой пункт Автоматизированный тепловой пункт. 110 10 0 -30 20 3 1 5 4 2 9 Тепловой насос Энергетический баланс в работе теплового насоса 10 Тепловой насос Источники первичной энергии •Тепло грунта •Тепло грунтовых вод •Тепло вод морей и рек •Тепло наружного воздуха •Тепло вытяжного воздуха •Тепло канализационных стоков •Тепло вод с водоочистных сооружений 11 Тепловой насос Источник тепла: грунт Тип теплового насоса: рассол/вода •Глубина скважины для зонда: 50-150 м •Расстояние между зондами: ≥6 м •Теплосъем с 1м скважины: 40-70 Вт •Теплосъем со 100 м зонда: 5 кВт/час •Температура грунта: +1-+8оС •Глубина прокладки коллектора: на 20см ниже глубины промерзания •Теплосъем с 1м2 коллектора: 10-30 Вт •Температура грунта: -4-+10оС 12 ТЕПЛОВОЙ НАСОС Тип теплового насоса: вода/вода или рассол/вода •Глубина скважины: до водоносного горизонта •Количество скважин: ≥2 •Расстояние между скважинами: ≥15м •Температура воды: +6-+12оС •Съем тепла с канализационных стоков •Съем тепла с выхода водоочистных сооружений •Температура теплоносителя: +15-+35оС 13 Тепловые насосы для отбора тепла из водоемов и канализационных стоков Теплонасосная установка принципиальная схема 1 шт промышленный тепловой насос Scancool HP191 i для источника вторичного тепла - речная вода Параметры поставки Scancool HP191i: 514 kW max.65C 40C 55C Горячая вода Протестированный тепловой насос в стальном каркасе Scancool HP191i COPh 3.1 P = 125 kW Электрическое управление Автоматизированная система управления Технические детали оборудования: - Bitzer компактный винтовой компрессор с переменной частотой вращения - Хладагент (рефрижерант) HFC (ODP = 0) - Пластинчатый теплообменник - PLC-контрольная система с программным обеспечением Siemens S7, настраиваемая под требования покупателя Scope of delivery limits for system heating water side flange connections from heat pump river water side flange connections in river water heat exchanger 1C 4C 389 kW Вторичный контур (гликоль) Точность технических деталей в данном предложении 5% Сроки поставки: 12-16 недель Гарантии: даты 12 месяцев с даты установки или 15 месяцев с доставки *Речная вода понимается как чистая вода с небольшим количеством примесей ** Канализационные стоки требуют предварительную очистку 14 Тепловой насос 2C Теплообменник из нержавеющей стали, оборудованный чистящей системой 6C Донорская среда* Снижение потерь сжатого воздуха 15 Программа расчета эффективности применения АЧРП 16 Управление работой насосов и вентиляторов путем регулирования частоты питающего напряжения При регулировании работы насоса или вентилятора с двигателем 15кВт И нагрузкой 80% от номинальной экономия электроэнергии составит Э=(15кВт*720ч-15кВт*51,2%*720ч)*3,5 руб/кВт*час = 18 446,4 руб/м-ц При этом стоимость регулятора частоты составит ориентировочно 48 000 руб. Монтаж системы составит 38 000 руб Следовательно срок окупаемости составит около 5 месяцев при снижении нагрузки всего на 20% В сравнении с дросселированием регулирование скорости двигателя СУЩЕСТВЕННО экономит 17 электроэнергию. Сравнение различных способов управления работой насосов 18 Когенерация - тригенерация Когенерационная установка, одновременно с производством электроэнергии полезно утилизирует теплоту двигателя, производя горячую воду или пар. Это резко повышает общий КПД установки. В некоторых случаях он достигает 90%. Отношение электрической мощности к тепловой составляет 1:1,2. Использование технологии тригенерации позволяет сохранить высокий КПД круглогодично. Например, летом отопление не требуется, но необходимо кондиционирование жилых помещений, офисов, больниц. В промышленности широко используется холодная вода и холод. Тригенерационная установка к производству электроэнергии и тепла добавляет еще и производство холода по абсорбционной технологии. Другим положительным моментом для использования газопоршневых установок является возможность установки нескольких агрегатов. Секционирование когенераторных установок из нескольких блоков, позволяет достичь эффективности такой же, как и у большой установки, при этом получая ряд значительных преимуществ. Это точное управление мощностью (максимальный КПД достигается при загрузке на 100% - это значит, что при секционировании, в минимальные часы энергопотребления, есть возможность нагрузить часть блоков, а часть оставить в нерабочем состоянии). Это приводит к увеличению ресурса всей системы в целом. 19 Примеры применения когенерации Пример 1. Компания заказчика эксплуатирует теплоэлектростанцию (ТЭЦ) или котельную, выделены лимиты на газ, имеется подключение к ЛЭП. 2. Потребление тепла – 6000 часов в год, потребление тепла: от 220 до 700кВт, электроэнергии – от 100 до 400кВт. Задача: снижение затрат на электроэнергию. При подключении когенераторной установки электрической мощностью 110кВт, тепловой – 182 кВт (Petra 140C) заказчик получает оптимальное соотношение и значительную экономию. Дополнительную энергию, необходимую для потребителей заказчик получает у поставщика. За счет снижения затрат центральным сетям и выработке собственной электроэнергии, быстрый возврат инвестиций очевиден. Компания заказчика эксплуатирует теплоэлектростанцию или котельную, выделены лимиты на газ, имеется подключение к линии электропередач. Перебои в электроснабжении приводят к значительным потерям и ущербам. Потребление тепла – от 220 до 700кВт, потребление электроэнергии варьируется от 100 до 400кВт. 1. Пример 2 Минимизировать простои оборудования, снизить потери на ремонт. При подключении когенераторной установки электрической мощностью 409кВт и тепловой мощностью 597кВт (Petra 500C), регулировка подачи тепла и электроэнергии от КУ – комбинированная. Дополнительную энергию, необходимую для потребителей заказчик получает у стандартного поставщика. Во время сбоев в центральной электросети, КГУ переходит в «островной» режим работы без выработки тепла (тепло вырабатывает только котельная). Возврат инвестиций достигается экономией за счёт отсутствия потерь на дорогостоящий ремонт и простоя оборудования. 20 Примеры применения когенерации Пример 3 Компания заказчика эксплуатирует теплоэлектростанцию (ТЭЦ) или котельную, имеется подача газа и подключение к ЛЭП. Есть возможность продажи электроэнергии. Потребление тепла 6000 часов в год, 220 700кВт; потребность в электроэнергии – 100 – 400кВт. Задача: Минимизация затрат на электропотребление от центральной электросети, обеспечение продажи собственной бесперебойной электроэнергии потребителям. При подключении когенераторной установки электрической мощностью 152кВт, тепловой – 239кВт (Petra 200C), КГУ регулируется на подачу тепла, избыточная электроэнергия может быть реализована потребителям. При необходимости, заказчик получает дополнительную энергию у стандартного поставщика электроэнергии. Быстрый возврат инвестиций очевиден. Компания заказчика эксплуатирует теплоэлектростанцию (ТЭЦ) или котельную, имеется газ, нет подключения к центральной электросети. Потребление тепла – от 220 до 700кВт, потребность в электроэнергии – от 100 до 400кВт. Обеспечение объекта электроэнергией и теплом. В данном примере возможно применение группы газопоршневых установок. В данном примере подключаются три установки электрической мощностью 233кВт, тепловой – 376кВт (Petra 290C). КГУ вырабатывают электроэнергию в зависимости от потребления конечных потребителей. При повышении потребности – работают 2 установки (одна в резерве), при снижении потребления электроэнергии до 200кВт – работает одна установка (две в резерве). Быстрый возврат инвестиций при учете возможных затрат на строительство и подведение центральной линии электропередач. В данных примерах рассмотрены лишь некоторые решения конкретных условий, при заинтересованности в приобретении когенераторной установки следует учитывать следующие пункты: •объем потребления тепла в каждом месяце в течение года; •необходимая максимальная и минимальная мощность выработки тепла в каждом месяце; •диаграмма потребления тепла в течение дня для типичного зимнего и летнего дня; •информация об уже имеющемся источнике тепла (мощность котлов, тепловырабатывающее сырье – параметры, топливо); •потребление электрической энергии в каждом месяце; •необходимая максимальная и минимальная мощность выработки энергии в каждом месяце; •диаграмма потребления энергии в течение дня для типичного зимнего и летнего дня. 21 Стоимостные характеристики КГУ Надо проверить Эффективность мини-ТЭЦ достаточно высока. Так, для мини-ТЭЦ с электрической мощностью 100 кВт и тепловой мощностью 120 кВт себестоимость электрической энергии составляет 6 руб./кВт-ч, а полной энергии (электрической и тепловой) - 2,5 руб./кВт-ч. Срок окупаемости мини-ТЭЦ составляет 2,2 года. Для сравнения: миниТЭЦ на базе газо-поршневого двигателя фирмы "Deutz" TCG2016V12 при номинальной электрической мощности 580 кВт и тепловой 556 кВт имеет удельный расход газа с теплотворностью 33520 кДж/нм3 - 0,26 нм3/кВт-ч, коэффициент использования топлива 0,8 и ресурс до капитального ремонта 64000 ч. В среднем стоимость энергии для мини-ТЭЦ, работающих на дизельном топливе, составляет 3-3,5 руб./кВт-ч, а на газовом топливе - 0,4-0,6 руб./кВт-ч. Стоимость установленной мощности для таких станций порядка 600-1000 USD/кВт. 22 Когенерация, как альтернатива АО-энерго В качестве источника энергии в миниТЭЦ, используются двигатели внутреннего сгорания (ДВС): дизельные, газовые и газотурбинные. При сгорании топлива, вырабатывается электрическая. энергия (40-45%) и тепловая энергия (55-60%). В газовых двигателях могут использоваться такие виды газов как: • Природный газ Пропан Факельный газ Газ сточных вод Биогаз Газ мусорных свалок Коксовый газ Попутный газ Пиролизный газ Древесный газ Газ химической промышленности Электростанции комбинированной выработки электроэнергии и тепла на базе газо-поршневых двигателей MWM, Deutz (MWM), MAN, Jenbacher, Perkins (FG Wilson), Cummins, MTU, Wartsila, Caterpillar единичной мощностью от 50 до 1500 кВт Новые мини ТЭС на базе Газо-Поршневых двигателей Цена от 30,0 тыс.руб. за 1 кВт в контейнерном исполнении Цена от 25,0 тыс.руб. за 1 кВт в исполнении «на раме» Наибольшей эффективностью, надежностью и универсальностью отличаются установки на основе газовых (газо-поршневых) двигателей. Это вызвано, прежде всего, современными требованиями к экологической чистоте окружающей среды, а также к снижению эксплуатационных расходов на органическое топливо и доступностью его использования. Газовые двигатели используются для работы в составе генераторных установок, предназначенных для постоянной и периодической работы (снятие пиковых нагрузок) с комбинированной выработкой электроэнергии и тепла (когенерация). Кроме того, они могут использоваться для обеспечения работы абсорбционных холодильных установок (тригенерация) в системах кондиционирования. 23