Министерство общего и профессионального образования Российской федерации Саратовский государственный технический университет

реклама

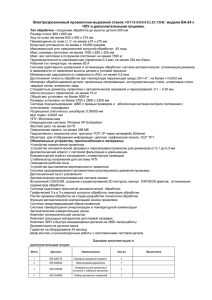

Министерство общего и профессионального образования Российской федерации Саратовский государственный технический университет ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ МЕХАНИЗИРОВАННОЙ НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА Методические указания к выполнению лабораторной работы по курсу "Основы технологии производства и ремонта автомобилей" для студентов специальности 120100 – «Технология машиностроения»(151001-по ОКСО). Одобрено редакционно-издательским советом Саратовского государственного технического университета Саратов 2008 Цель работы: освоить технологический процесс наплавки цилиндрических деталей пол слоем флюса, ознакомиться с оборудованием, приспособлением и материалами, применяемыми при наплавке под флюсом, а также с правилами выбора режимов наплавки. ОСНОВНЫЕ ПОНЯТИЯ Автоматическая дуговая наплавка под флюсом - механизированный способ наплавки - была разработана известным русским ученым E.О. Патоном. Как видно из рис.1, дуга горит поя расплавленным флюсом, эластичная оболочка которого защищает расплавленный металл электрода и детали от вредного воздействия кислорода и азота воздуха, предотвращает выгорание легирующих элементов, не позволяет разбрызгиваться расплавленному металлу. Шлаковая корка замедляет охлаждение расплавленного металла и улучшает условия для необходимых структурных превращений. Для того, чтобы расплавленный металл и флюс не стекали при наплавке деталей круглого сечения, электрод смещается на 4 - 6 мм от оси в сторону, противоположную направлению вращения деталей. Температура в центре дуги достигает 6500°С. По мере удаления от зоны горения дуги расплавленный металл охлаждается и затвердевает, а жидкий флюс превращается в шлаковую корку. Наплавленный металл, благодаря Рис. 1 Схема нплавки пофлюсом деталей защите флюсом, приобретает вращением: однородную структуру, в нем 1 – деталь; 2 – электрод; отсутствуют раковины и поры. 3 – расплавленный флюс; Химический состав, внутренние 4 – патрубок подачи флюса 5 – затвердевший шлак; напряжения, твердость износостойкость, 6 – наплавленный метал; усталостная прочность, сцепляемость, 7 – нерасплавленный металл. обрабатываемость и другие физикемеханические и технологические свойства наплавленных слоев и восстановленных наплавкой деталей определяются выбранными материалами, режимами наплавки, а также последующей термической обработкой. При наплавке под флюсом применяется не обмазанная (голая) или порошковая электродная проволока. Наплавка, как правило, ведется на постоянном токе обратной полярности (деталь присоединяется к отрицательному полюсу источника тока, электродная проволока - к положительному) при этом достигается лучшее формирование наплавляемого металла на поверхности заготовки. Под флюсом наплавляются детали типа тел вращения диаметром не менее 50 - 55 мм, так как в противном случае расплавленные металл и флюс из-за сильного разогрева детали не затвердевают на ней и стекают, кроме того, с деталей малого диаметра ссыпается флюс. Под флюсом можно наплавлять также внутренние цилиндрические поверхности диаметром более 50 мм, различные плоские и сложные поверхности деталей. Поскольку при наплавке поя флюсом наращиваются толстые слои металла, рекомендуется этим способом восстанавливать детали, имеющие сравнительно большие износы. Эксплуатационные свойства наплавленного металла в большой степени зависят от материала электродной проволоки и состава флюса, а также от режимов наплавки. Электродная проволока. Изношенные поверхности деталей машин и механизмов наплавляют углеродистой или легированной наплавочной проволокой. Могут быть использованы также стандартная сварочная и пружинная проволока из углеродистой стали с низким содержанием серы и фосфора. При необходимости получения специальных свойств наплавленного металла - жаростойкости, стойкости против коррозии и т.д.- применяют проволоку, изготовленную из соответствующих сталей. Некоторые марки электродной проволоки и твердости покрытия, подученного при нашивке этими проволоками, показаны в табл. 1. Как видно из табл. 1. слой, наплавленный углеродистой проволокой без дополнительной термообработки, имеет низкую твердость. Для получения наплавленных слоев более высокой твердости на деталях, не подвергающихся после наплавки термической обработке, следует применять проволоку, легированную хромом, никелем, марганцем, кремнием и т.д. Если технологический процесс восстановления детали предусматривает Таблица 1 № Марка Характеристика Твердость после Твердость после п/п проволоки проволоки наплавки закалки 1 Св-08 Сварочная 20-22 2 СВ-08ГС Сварочная 22 - 24 3 СВ-08Г2С Сварочная 20-45 30-52 4 СВ-18ХГСА Наплавочная 25 - 28 5 НП-65Г Наплавочная 50 - 52 до 65 6 Нп-80 Наплавочная 40-45 7 Нп-ЗОХГСА Наплавочная 30 - 35 48-50 8 НП-40Х13 Наплавочная 40-45 9 НП-40Х2Г2М Наплавочная 35-40 10 НИ-08Х20Н9 Г7Т Нержавеющая 32- 35 пласт, дефор. до 50 Примечание: Твердость изменяется в зависимости от марки применяемого флюса и измеряется в ед. HRCЭ термическую обработку после наплавки, необходимо применять проволоку, обеспечивающую в наплавленном металле или 0,25-0,35% углерода или соответствующее количество легирующих элементов (при пониженном содержании углерода), что позволяет после термообработки получать твердость HRCЭ 50-65. Химический состав наиболее часто применяемых электродных проволок приведен в табл. 2. Таблица 2. S Р ненеб< более Марка проволоки С СВ-08Г2С <=0.11 СВ-18ХГСА 0.15-0.22 Нп-ЗОХГСА 0.28-0.35 0.80-1.10 0.90-1.20 0.80-1.10 <=0.40 О.ОЬ 0.03 НП-65Г Mn S1 1.86-2.10 0.70-0.96 0.801.10 Сг <=0.20 Ni <=0.25 0.03 0.03 0.90-1.20 0.80-1.10 <=0.30 0.025 0.03 0.60-0.70 0.90-1.02 0.17-0.37 <=O.30 <=0.30 0.045 0.04 Проволока должна иметь чистую и гладкую поверхность. Слой нейтральной смазки, которой, проволока покрыта для предохранения от коррозии, перед наплавкой должен быть удален. При наплавке под слоем флюса используется также порошковая проволока и лента, электродная лента сплошного сечения и многоэлектродная композиция Флюс. Состав флюса выбирается одновременно с выбором электродной проволоки, поскольку флюс также позволяет производить частичное легирование наплавленного металла. При автоматической наплавке применяют два вида флюсов: плавленые и керамические. Флюсы плавленые получают сплавлением компонентов шихты в электрических печах. Высокомарганцовистые, высококремнистые флюсы марок АН-348А, АН-60, ОСЦ-45, 0СЦ-45М и др. применяют при наплавке углеродистых и низколегированных сталей. Низкокремнистые флюсы марок АН-20, АН-30, АН10, АН-10А и другие применяют при наплавке средне- и высоколегированных сталей. Плавленые флюсы лишь незначительно легируют наплавленный металл марганцем и кремнием. Поэтому для получения износостойкого наплавленного слоя их следует применять в сочетании с легированной электродной проволокой. Химический состав наиболее часто применяемых при наплавке плавленых флюсов приведен в табл. 3. Таблица 3 Марка флюса АН348А АН-6О АН-20 SiO MnО СaF2 А12O3 СаО MgO К2О Mn2O3 FeO Р S не более 41.044.0 42.546.5 19.0 24.0 34-38 4.0-5.5 <=4.5 < = 6.5 5.0-7.5 - 0.100.30 2.0 0.15 0.12 37-40 5.0-7.5 <=5.0 3.0- 8.0 0.5-3.0 - - 1.7 0.2b 0.15 <= 0.5 25.033.0 27.0-32.0 3.0 -9.0 9.0-13.0 2.4 3.0 - 1.0 0.08 0.05 Керамические флюсы включают легирующие компоненты в виде феррохрома, ферроникеля, ферромарганца, ферротитана и др. К ним относятся флюсы марок: AHK-I8, АНК-19, АНЛ-1, АНЛ-2. В сочетании с керамическими флюсами для получения износостойкого наплавленного слоя можно применять малоуглеродистую электродную проволоку (например Св-08). При различных сочетаниях марок флюса и электродной проволоки можно получать разную твердость наплавленного слоя, что отражено в табл. 4. Режим автоматической наплавки под флюсом оказывает большое влияние на производительность процесса и физико-механические свойства наплавленного металла. Выбранные параметры режима (род и полярность тока, сила тока и напряжение дуги, вылет и расположение электрода, скорость наплавки подачи проволоки, ее диаметр и т.д.) должны обеспечивать: качественное формирование каждого наплавленного слоя; минимальную глубину проплавления основного металла, обеспечивающую надежное его сплавление с наплавленным металлом; минимальный припуск на механическую обработку. Марка проволоки Св – 08Г2С Св – 08ГС Характеристика проволоки стальная сварочная ГОСТ 2246 – 70 – “”– Твердость HRCЭ после наплавки 20 30 45 22-24 Таблица 4. Марка флюса АН – 348А АН – 60 АНК – 18 АН – 348А При увеличении силы тока увеличивается количество тепла, выделяемого дугой, к, следовательно, повышается производительность процесса. Но одновременно увеличивается глубина проплавления и объем ванны, что может привести к отеканию металла. При увеличении напряжения глубина проплавления уменьшается, увеличивается ширина и уменьшается высота валика. Чрезмерно высокое напряжение, приводит к выгоранию легирующих элементов и снижению твердости, чрезмерно низкое - к непроварам. Обычно наплавку под флюсом ведут при напряжении дуги от 25 до 40В. Диаметр электродной проволоки зависит от диаметра наплавляемой детали или толщины стенки полой детали и связан с величиной сварочного тока - табл. 5. Для восстановления деталей автомобиля обычно применяют проволоку диаметром от 0,8 до 2-х мм и, соответственно, сварочный ток от 100 до 250А. Таблица 5 Ток для наплавки, А 90120 120230 180400 180450 220500 320750 400950 Диаметр электродной проволоки, мм 1,2 1,6 2,0 2,5 3,0 4,0 5,0 Вылет электродной проволоки из мундштука влияет на формирование . валика: чем больше вылет, тем больше она будет нагреваться из-за увеличения электрического сопротивления и быстрее плавиться. Сила тока, а следовательно, и глубина проплавления уменьшаются, что может привести к неправариванию. Рекомендуется для проволоки диаметром до 2-3 мм устанавливать вылет, равный 30 - 35 мм, а для проволоки диаметром 4-5 мм вылет 45 - 55 мм. Скорость наплавки также сильно влияет на форму валика и глубину проплавления. При малой скорости (10 - 20 м/час) расплавленный металл, растекаясь по холодному металлу детали, образует валик большой ширины при малой глубине проплавления. При увеличении скорости наплавки от 25 до 40 м/час, расплавленный металл не успевает растекаться в стороны, а концентрируется вблизи от электродной проволоки. Глубина проплавления и высота валика увеличиваются а ширина валика уменьшается. При скорости более 60 м/час из-за сильного отклонения дуги назад на наплавленный металл; уменьшается энергия дуги, что влечет за собой уменьшение глубины проплавления, высоты и ширины валика. Наплавку обычно ведут на скорости от 15 до 30 м/час. Шаг наплавки зависит от диаметра восстанавливаемой детали, диаметра проволоки и скорости ее подачи. Для проволоки диаметром от 1 до 2 мм и скорости подачи 1,3 - 2,6 м/мин рекомендуется принимать шаг наплавки соответственно от 2,5 до 7 мм/об. Для ремонта автотракторных деталей наплавкой (таких как: коленчатые валы, крестовины, детали ходовой части, шестерни, опорные катки и детали трансмиссии тракторов) применяются в основном электродные проволоки марок: НП-65Г, НП-30ХГСА, Нп-40х13, НП-40Х2Г2М. ОБОРУДОВАНИЕ РАБОЧЕГО МЕСТА Рис. 2. Установка для наплавки детали под флюсом. Установка для наплавки под флюсом деталей тина тел вращения показана на рис. 2. При автоматической дуговой наплавке под флюсом деталь 5 устанавливают в патроне или центрах специально переоборудованного токарного станка, а наплавочный аппарат 1 типа А-58ОМ - на его суппорте. Электродная проволока подается из кассеты и роликами подающего механизма наплавочного аппарата в зону горения электрической дуги. Движение электрода вдоль сварочного шва обеспечивается вращением детали, а по длине наплавленной поверхности продольным движением суппорта станка. Наплавка производится винтовыми валиками со взаимным их перекрытием примерно на 1/8. Флюс в зону горения дуги поступает из бункера 3. ПОРЯДОК ВЫПОЛНЕНИЯ PAБOTЫ 1. Изучить сущность процесса восстановления деталей наплавкой под флюсом, применяемое оборудование и т.д. 2. Ознакомиться с правилами техники безопасности при автоматической наплавке деталей. 3. Получить задание у преподавателя. 4. Подобрать марку проволоки и необходимый флюс, исходя из полученного задания. 5. Рассчитать требуемую толщину наплавляемого слоя по формуле: h=b+x; где: h - толщина наплавленного слоя, мм; b - величина износа детали на сторону, мм; х - припуск на механическую обработку, мм; Припуск на механическую обработку при получении качественного наплавленного валика принимается равным 1,5 - 2 мм. Рассчитать необходимый объем наплавленного металла по формуле: V=S*h=*D*L*h где: V - объем наплавленного металла, мм3 ; D- диаметр детали, мм; L- длина наплавляемой поверхности, мм; S - площадь наплавляемой поверхности, мм2 . 6. Определить напряжение и силу*, сварочного тока исходя из задания. 7. Подобрать диаметр электродной проволоки по таблице 5. 8. Расчитать необходимую частоту вращения детали по формуле: n 250 Vпр d 2 S hD , где: Vпр – скорость подачи проволоки, м/мин; n – частота вращениядетали, об-1; d – диаметр электродной проволоки, мм; S – подача головки на один оборот детали, мм/об; – коэффициент наплавки (0,85 – 0,9); D – диаметр детали, мм. 9. Установить на станке ближайшую к расчетной частоту вращения детали. 10. Рассчитать скоросьт V (м/час) по формуле: D n 60 . V 1000 11. С помощью лаборанта произвести наплавку детали. 12. После наплавки произвести внешний осмотр детали, оценить качество наплавленного слоя ( наличие пор, раковин и др.) замерить диаметр детали. 13. Заполнить бланк отчета. 14. Отчитаться преподавателю за проделанную работу. СОДЕРЖАНИЕ БЛАНКА ОТЧЕТА Исполнитель АВТОМАТИЧЕСКАЯ НАПЛАВКАДЕТАЛИ ПОД СЛОЕМ ФЛЮСА Наименование детали Технические условия на ремонт: Материал Номинальный размер Твердость HRC Величина износа Термообработать (да,нет) Схема замера детали Схема нанесения покрытия на деталь Принципиальная схема установки Изображается рис. 2 методического пособия Рабочее напряжение, В; Сила тока, А; Вылет электрода, мм; Наклон электрода, град. РАЧЕТНЫЕ ДАННЫЕ 1. Толщина слоя наплавки, мм (приводится формула) где: x – общий припуск на обработку; x1 – припуск на чистовую обработку; x2 – величины гребешков; b – величина износа (приводится расчет) 2. Частота вращения детали Марка проволоки_______ диаметр электродной проволоки, мм; скорость подачи проволоки, м/мин; коэффициент наплавки; толщина слоя, мм; подача головки на оборот детали, мм/об; диаметр детали, мм. Марка флюса ___________ ПОЛУЧЕННЫЕ РЕЗУЛЬТАТЫ 1. Толщина нанесенного слоя, мм (замеряется) 2. Твердость наплавленного слоя, HRC (табличная) Выводы студента по работе и полученным результатам Работу выполнил “___”____________200 г. Работу принял ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РАШЕ НА НАПЛАВОЧНОМ ОБОРУДОВАНИИ 1. К работе на наплавочном оборудовании допускаются лица, достигшие 18 - летнего возраста и прошедшие специальное обучение. 2. Запрещается перед наплавной протирать детали горючими веществами: бензином, керосином и т.п. 3. Наплавщик должен быть одет в специальную одежду. 4. Обязательно наличие индивидуальной защиты и предохранительных приспособлений (щитков, темных стекол, очков, рукавиц). 5. Руки одежда и обувь должны быть сухими. 6. При работе необходимо стоять на резиновом коврике или деревянном помосте. 7. Запрещается касаться находящихся в движении частей механизмов, токоведущих частей, электрических проводов (даже изолированных), шив, клеш, электрических патронов и пр. 8. При наплавке под флюсом вначале засыпьте флюсом место наплавки. а затем включите установку. 9. Следите за уровнем флюса в бункере и постоянно пополняйте его, 10. Очищайте наплавочный шов от шлаковой корки зубилом длиной ее менее 150 мм. 11. Перед работой необходимо ознакомиться с инструкций по охране труда на наплавочных установках. ВОПРОСЫ.ДЛЯ САМОПРОВЕРКИ Что называется флюсом? Какие бывают флюсы? Для чего нужен флюс? Какие детали могут наплавляться под флюсом ? Каков минимальный диаметр деталей, наплавляемых пол флюсом и 1. 2. 3. 4. 5. почему? 6. Какие электродные проволоки используются для наплавки ? 7. Какова твердость наплавленных слоев и как влияет марка электродной проволоки и флюса на твердость этих слоев? 8. Какова зависимость между толчем наплавки и диаметром электродной проволоки ? 9. Что влияет на высоту и ширину наплавляемого валика? 10. Как рассчитать требуемую толщину наплавляемого слоя? 11. Какова формула для расчета скорости наплавки? 12. Как выбрать шаг наплавки? Время, отведенное на лабораторную работу Изучение разделов "цель работы", "Основные понятия", "Оборудование рабочего места", "Порядок выполнения работы"(самостоятельно) - 1 час Выполнение пунктов раздела "Порядок выполнения работы", заполнение бланка отчета и отчет преподавателю - 1час Всего 2 часа Литература 1. С.И. Румянцев, Техническое обслуживание и ремонт; автомобилей. А.Ф. Синельников, Ю.Л. Штоль/ М.; Машиностроение, 1989. – 232с. 2. Ремонт автомобилей /под ред. С.И. Румянцева. М.: Транспорт. 1988. – 327с. 3. Техническое обслуживание и ремонт автомобилей. Ю.И. Боровских и др. М.: Высш. школа 1985. – 128с. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ МЕХАНИЗИРОВАННОЙ НАПЛАВКОЙ ПОД СЛОЕМ ФЛЮСА Методические указания к выполнению лабораторной работы по курсу "Основы технологии производства и ремонта автомобилей" для студентов специальности 120100 – «Технология машиностроения» Составил: Тихонов Денис Александрович Рецензент: Торманов С.Я. Редактор: Лицензия Подписано в печать Бум. тип. Усл.-печ.л. Формат 6084 1/16 Тираж 100 экз. Заказ Бесплатно Саратовский государственный технический университет 410054 г. Саратов, ул. Политехническая, 77 Копипринтер СГТУ, 410054 г. Саратов, ул. Политехническая, 77