Производство трубной и резервуарной продукции

реклама

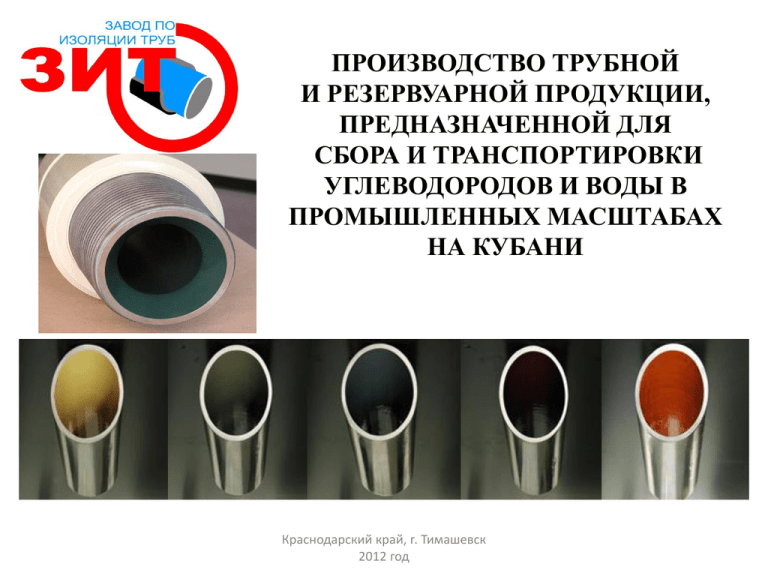

ПРОИЗВОДСТВО ТРУБНОЙ И РЕЗЕРВУАРНОЙ ПРОДУКЦИИ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ СБОРА И ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДОВ И ВОДЫ В ПРОМЫШЛЕННЫХ МАСШТАБАХ НА КУБАНИ Краснодарский край, г. Тимашевск 2012 год Применяемые в нефтяной и газовой промышленности бурильные и насосно-компрессорные (НКТ) трубы и промысловые нефтегазопроводы эксплуатируются в условиях разрушающего воздействия внутренней коррозионной среды представленной буровыми растворами или пластовыми флюидами, часто смешанными с растворами солей и продуктами кислотных обработок. Особенно опасным является наличие в них сернистых соединений, которые являются причиной от 3 до 20 % случаев коррозионного повреждения внутренней поверхности трубопроводов. Факторы влияющие на долговечность трубопровода; Растворенные газы • O2 • CO2 (Do not focus only on CO2) • H2S Соли •Хлориды Биологические культуры • бактерии типа SRB Добавленные химикаты •Кислоты •Другие реагенты химической обработки 2 3 Динамика фактических показателей в сумме по 10 крупнейшим месторождениям Западной Сибири 4 Одним из наиболее эффективных методов борьбы с внутренней коррозией труб является нанесение на их внутреннюю поверхность различных покрытий. Для создания долговечной внутренней изоляции труб, обладающей высокими защитными свойствами, обеспечивающими их сохранность в процессах транспортировки, хранения, монтажа и эксплуатации большое значение имеет правильный подбор изоляционного материала и соблюдение технологического процесса нанесения внутреннего покрытия труб. Существующие технологические процессы внутренней изоляции труб предусматривают в основном применение лакокрасочных материалов на основе эпоксидных, модифицированных эпоксидных и фенолформальдегидных смол (для труб большого диаметра) и порошковых полимеров (для бурильных, насосно-компрессорных и нефтегазопромысловых). При этом только нанесение антикоррозионных покрытий в стационарных заводских условиях позволяет использовать современные технологии и оборудование для очистки, нагрева и изоляции труб, проведения последовательного пооперационного технологического контроля и обеспечивает высокое качество готовых изделий. 5 Внутренняя защита промысловых трубопроводов В настоящее время в России эксплуатируется 3560 тыс. км промысловых трубопроводов диаметром от 89 мм до 530 мм, на которых в год происходит 25000 порывов, из которых 90 % по причине внутренней коррозии труб. В результате ежегодно требуется заменить 46666 км труб. Это, прежде всего, объясняется высокими коррозионными свойствами перекачиваемого флюида со скважин, эксплуатация которых происходит при: - высокой обводненности продуктивных пластов (на 1 тонну нефти приходится от 3 до 6 тонн минерализованной воды); - заражении продуктивных пластов бактериями, выделяющими в результате своей жизнедеятельности сероводород и поселяющимися в отложениях на внутренней стенке промыслового трубопровода; - применении агрессивных компонентов; - наличии механических и абразивных примесей; - высоконапорных режимах перекачки флюида; - перекачке агрессивных технологических жидкостей после процедур повышения нефтеотдачи пластов. В результате средняя продолжительность эксплуатации промыслового трубопровода, до полной его замены, составляет от 3 до 7,5 лет, что экономически нерентабельно. Внутреннее покрытие на промысловых трубопроводах позволит увеличить срок их эксплуатации минимум в 2,5-3 раза обеспечивая их защиту от коррозии, снижение величины отложений и абразивного износа, улучшение гидравлических характеристик и сохранение чистоты транспортируемого продукта. При этом будут сведены к минимуму технологические и экологические риски, снижены затраты на эксплуатацию промысловых трубопроводов. Считается, что увеличение срока службы трубопровода на 1% окупает затраты на нанесение внутреннего покрытия труб. 6 Развитие производства по нанесению внутреннего покрытия на ООО «Завод по изоляции труб» ООО «Завод по изоляции труб» имеющий более чем пятилетний практический опыт нанесения наружной и внутренней антикоррозионной изоляции на стальные трубы средних и больших диаметров (326-1420 мм), применяющихся в настоящее время для строительства водоводов питьевого назначения и нефтегазопроводов, после тщательного изучения потребности рынка нефтегазовой индустрии приступает к работам по нанесению внутренних защитных покрытий на бурильные трубы, НКТ и трубы для трубопроводов по обустройству нефтяных месторождений. В настоящее время заключён контракт на поставку линий и установку оборудования для производства данных видов работ, которые будут проводиться по технологии TUBOSCOP (США) с применением порошкообразных и жидких внутритрубных защитных покрытий TUBOSCOP и HILONG (Китай). Данный технологический процесс внутренней изоляции труб предусматривает комплекс последовательных законченных операций включающий: - предварительный нагрев, термообезжиривание и сушку труб; - очистку внутренней поверхности оксидом алюминия (корундом), что позволит избежать намагничивания труб; - нанесение защитного покрытия на основе порошкообразных полимеров); - технологический нагрев труб до заданной температуры для отверждения защитного покрытия; - контроль качества защитного покрытия. 7 Внутренняя защита бурильных труб Хотя сами буровые растворы на водной основе не являются чрезмерно коррозионными, разложение под действием высоких температур и бактерий входящих в их рецептуру органических добавок приводит к образованию корродирующих продуктов. Сильную коррозию вызывают загрязнение бурового раствора кислыми газами (такими как углекислый газ, сероводород) и пластовыми минерализованными водами, а также постоянное насыщение его активным кислородом на оборудовании для очистки от выбуренной породы. Кроме того, бурильные трубы подвергаются циклическим нагрузкам, приводящим к образованию в местах концентрации высоких напряжений микротрещин, углубляющихся при повторных циклах. Усталостное разрушение значительно ускоряется присутствием в буровых растворах солей, активного кислорода, углекислого газа и сероводорода, так как у основания микротрещины в теле трубы в их присутствии образуется анод, а на поверхности катод, что приводит к ускорению распространения трещины за счет перехода ионов металла в раствор у основания трещины. Коррозионно-усталостные трещины являются главной причиной промывов и разрушения труб. 8 Существующие внутренние покрытия для бурильных труб по своим эксплуатационным показателям разработаны для обеспечения главной задачи – защиты от коррозии внутренней поверхности тела трубы по всей длине, в особенности места высадки - перехода толщины стенки и концентрации напряжений . Эти покрытия обладают повышенными показателями устойчивости по гибкости, стойкости в условиях высоких температур, противоударным нагрузкам, химически нейтральны к основам и реагентам, применяемым для приготовления буровых растворов. 9 Дополнительно внутренние покрытия бурильных труб должны иметь ряд важных свойств необходимых в процессе бурения – сопротивлением от абразивного износа, химической стойкостью к газам и жидкостям, проникающим в забой скважины при бурении. Многолетний практический опыт показывает, что применение бурильных труб с внутренним защитным покрытием позволяет снизить расходы на бурение не менее чем в 4 раза, уменьшить затраты на борьбу с коррозией и дополнительно получить увеличение производительности при бурении на 9 процентов, так как при эксплуатации в равных условиях бурильная труба без внутреннего покрытия отбраковывается при наработке от 30 до 40 тыс. метров проходки, а с внутренним покрытием от 50 до 60 тыс. метров. Сегодня более 90% применяемых в мировой зарубежной практике бурильных труб имеют внутреннее антикоррозионное покрытие. Это позволило снизить их отбраковку по причине коррозии более чем на 70 %. В России работы в данном направлении только разворачиваются. 10 Внутренняя защита НКТ В настоящее время в России производится 300-320 тыс. тонн НКТ в год, из них только 100-140 тыс. тонн закупается для новых скважин, остальные идут на замену преждевременно вышедших из строя труб, чья наработка составляет не более трех лет. Низкие показатели наработки на отказ НКТ в добывающих и нагнетательных скважинах приводят к многократному увеличению себестоимости процесса добычи. Использование внутренних защитных покрытий НКТ является самым оптимальным решением данной проблемы, позволяющим обеспечить защиту колонны по всей длине. Проводимые промысловые эксперименты по выбору марки стали для насосно-компрессорных труб эксплуатируемых в сложных геологических разрезах скважин не дали на данный момент устойчивых положительных результатов. 11 Правильно подобранное внутреннее покрытие для НКТ позволяет не только оптимизировать прямые и косвенные затраты, возникающие в результате их коррозии, но и снизить шероховатость внутренней поверхности в 10 раз. Столь существенное снижение шероховатости обеспечивает улучшение гидравлических характеристик потока в нефтедобывающих скважинах и, как следствие, может способствовать увеличению дебита скважин на 13 % при неизменном забойном давлении. Кроме того, технико-экономические расчеты проведенные для обычных НКТ, работающих в условиях сильноагрессивной среды показывают, что увеличение наработки на отказ НКТ в 2 раза, в результате нанесения на них внутреннего покрытия позволяет сократить эксплуатационные затраты на добычу в 2,5 раза, а при увеличении наработки в 4 и 8 раз затраты сокращаются в 5,5 и 10 раз соответственно. В условиях когда большая часть нефти в стране добывается из месторождений открытых 20-30 лет назад, находящихся на завершающей стадии освоения и сопровождающихся все увеличивающимся набором осложняющихся факторов вопрос защиты нефтедобывающего оборудования приобретает первостепенное значение. 12 Оценка гидравлических характеристик потока нефтяной скважины с помощью ПО WEM – увеличение дебита на 13,06% при неизменном забойном давлении в результате снижения шероховатости НКТ в 10 раз 13 На рисунках показано некачественное нанесение внутренней изоляции, что привело к её разрушению. 14 Производство по нанесению внутренней изоляции на стальные трубы для строительства газо-нефтнепроводов, продуктоводов, инженерных сетей по обустройству нефтяных месторождений и систем пожаротушения. На основе передового зарубежного опыта ООО «Завод по изоляции труб» освоил технологию нанесения внутренних антикоррозийных покрытий Amercoat 391. Внутренне покрытие стальных труб Amercoat 391, нанесённое в заводских условиях ООО «ЗИТ», обладает высокими защитными свойствами, обеспечивающими его сохранность на период транспортировки, хранения, монтажа и во время длительной эксплуатации. В топливно-энергетическом комплексе трубы с внутренним покрытием предназначены для транспортировки коррозийноагрессивных жидкостных и газовых сред, таких как водонефтегазовые эмульсии, ШФЛУ, пластовая и оборотная техническая вода. В случае транспортировки данных сред при незащищённой внутренней поверхности стальной трубы скорость общей коррозии составляет порядка 0,01-0,4 мм/год, а скорость локальной коррозии может достигать 1,5-6 мм/год. Присутствие следов сероводорода значительно повышает внутреннюю коррозионную агрессивность. 15 Стальная труба с наружным и внутренним покрытием для строительства магистральных трубопроводов 16 Применение ООО «ЗИТ» внутренних покрытий труб Amercoat 391 позволяет за счёт высокой износостойкости и гладкости: 1. Увеличить срок службы трубопровода на 10-12 лет; 2. Увеличить пропускную способность трубопровода; 3. Снизить парафинирование и расходы на очистку на 75%; 4. Снизить ежегодные эксплуатационные расходы на запорную арматуру; 5. Снизить турбулентность потока, что позволяет уменьшить риск критических состояний, определяемых режимом движения транспортируемого продукта; 6. Снизить капитальные затраты за счёт возможности уменьшения диаметра трубопровода, обусловленного повышением его пропускной способности. Проблема изоляции внутренних сварных стыков полностью решена фирмой «Целер», г.Самара, выпускающей втулки аналогичные «Тьюбоскоп – Ветко, США». 17 Втулка защиты внутреннего сварного шва производства ООО «Целер» Назначение: Промысловые, технологические трубопроводы и системы водоснабжения Типоразмеры: Ø 57 - Ø 1020 мм. Максимальная температура эксплуатации: +150 °С 18 Полиэтиленовая трубная и резервуарная продукция для транспортировки и хранения углеводородов На общей территории с ООО «Завод по изоляции труб» находится ООО «Южный трубный завод» входящий в единый холдинг и выпускающий трубную и резервуарную полиэтиленовую продукцию. Полиэтиленовая труба СВИТ ЮТЗ с полой стенкой замкнутого профиля являющаяся основным элементом в производстве резервуаров для питьевой воды, пищевых и технических жидкостей диаметром от 500 до 2400 мм. идеально подходит для сбора, хранения с последующей транспортировкой углеводородного сырья и растворов реагентов, технической и питьевой воды на буровой и пунктах подготовки нефти. Одна труба диаметром 2200 мм. и длиной 14 метров позволяет хранить 50 м. куб. продукции, а уложенные и обвязанные 10 вмещают соответственно 500 куб.м., и так далее, причем после обваловки и засыпки грунтом сверху можно размещать стоянку тяжелой техники или складировать оборудование. Любое проектное решение по обьему и размерам и схемам обвязки полимерных резервуаров может быть подготовлено в заводских условиях. Учитывая часто ограниченные размеры под площадку для буровой особенно там где требуется ее отсыпка и поднятие грунта, применение горизонтальных резервуаров из полиэтиленовых труб с полой стенкой замкнутого профиля позволит рационально размещать необходимое оборудование необходимое для строительства скважины. 19 20 21 В ближайших планах ООО «Завод по изоляции труб» и ООО «Южный трубный завод» создание на юге России высокоэффективного производства по нанесению наружных и внутренних антикоррозионных покрытий на бурильные и насосно-компрессорные, внутри промысловые трубы, а также полиэтиленовые трубы и резервуары предназначенные для строительства объектов любой сложности: промысловых и магистральных трубопроводов, портовых и берегоукрепительных объектов в ассортименте позволяющим реализовать любое проектное решение. 22 ООО «Завод по изоляции труб» 352700, Краснодарский край, г. Тимашевск, ул. Промышленная, д. 3 Тел./факс: +7 (86130) 95-041, 95-023, 95-024, 95-020 zit_timash@mail.ru , www.zitt.ru Коммерческий отдел в г. Краснодаре: 350020, г.Краснодар, ул.Бабушкина, 283/2 Тел./факс: +7 (861) 255-22-11, 213-10-63