Эскиз

реклама

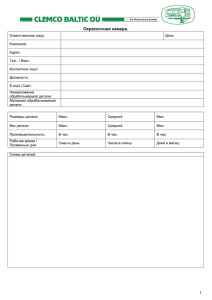

На каждое изделие, подлежащее изготовлению первоначально составляют эскиз. Эскиз – конструкторский документ временного характера, по которому составляют рабочий чертеж, в соответствии с требованиями ГОСТ и передают его в производство для изготовления изделия. Эскиз, как правило, выполняют от руки в глазомерном масштабе и с проекционной связью между видами. Эскиз должен содержать минимальное число видов, разрезов, сечений, но достаточное для полного и ясного представления о предмете и его элементах. На эскизе наносят шероховатость поверхностей, указывают размеры, необходимые для изготовления детали. Заполняют основную надпись, указывая в ней материал, из которого изготовлена деталь. Глазомерный масштаб, применяемый при выполнении эскиза от руки обуславливает пропорциональность наносимых линий. При выполнении эскиза выбирают главный вид и необходимое количество изображений. После этого тонкими линиями наносят на эскизе выбранные изображения. Глазомерный масштаб подбирают таким образом, чтобы 75% свободного поля формата было заполнено изображением предмета и его размерами. За главный вид принимают изображение детали, которое дает наиболее полное представление о форме детали. На главном виде проставляется наибольшее число размеров. Главное изображение детали выбирают с учетом технологии ее изготовления. Количество изображений зависит от сложности детали, оно должно быть минимальным, но достаточным для отображения формы детали. Формат эскиза выбирают в зависимости от сложности и размеров детали. Изображение на чертеже должно обеспечивать ясность всех элементов детали. Эскизы выполняют на листах клетчатой бумаги, близких по размерам к стандартным форматам. На эскизах наносят все размеры, необходимые для изготовления детали. Кроме того наносят знаки шероховатости. В основной надписи указывают материал, из которого изготовлена деталь. Обмер детали можно производить: нутромером (1), кронциркулем (2), Штангенциркулем, линейкой. Шаг резьбы определяют резьбомером. При отсутствии резьбомера шаг резьбы может быть определен путем оттиска на бумаге. Профиль резьбы определяют осмотром. Рисунок 1 Прежде чем выполнить эскиз зубчатого колеса либо шестерни, необходимо выполнить расчет изделия. Основными параметрами цилиндрического зубчатого колеса (шестерни) являются: m – модуль; z- число зубьев ; Модуль готового зубчатого колеса определяют по формуле m = dа / z+2 da – измеренный диаметр окружности вершин (мм). Значение модуля должно соответствовать значениям, установленным СТ СЭВ 310-76. Необходимо рассчитать диаметр делительной окружности d d= m z где m – значение стандартное (смотри таблицу слайда 4). Затем рассчитать диаметр выступов da = m (z + 2) Диаметр впадин рассчитывается по формуле df = m (z - 2.5) Занести в таблицу параметров модуль, число зубьев, диаметр делительной окружности ( смотри слайд 6). Диаметр делительной окружности- тот диаметр, по которому проходит зацепление зубчатой пары. Он делит зуб на головку и ножку. Головка зуба равна модулю (m), ножка - 1.25m. Таблицу параметров располагают в правом верхнем углу формата. Зазор от линии рамки сверху 20 мм, справа -зазора нет. Рабочий чертеж- это чертеж детали, выполненный в масштабе установленном ГОСТ на стандартном листе чертежной бумаги с размерами и другими данными необходимыми для изготовления детали. Количество размеров должно быть минимальным но достаточным для изготовления. Типы размеров: габаритные; размеры, определяющие форму детали; размеры, определяющие положение форм. Размеры повторять не допускается. Размеры, относящиеся к одному и тому же конструктивному элементу рекомендуется группировать в одном месте. Размерные и выносные линии предпочтительно наносить вне контура изображения. Размерные линии допускается проводить непосредственно к линиям видимого контура. Способы нанесения размеров Базовый ( координатный) Способы нанесения размеров Цепной Способы нанесения размеров Комбинированный