3867450_RUCHNAYA_DUGOVAYA_SVARKA

реклама

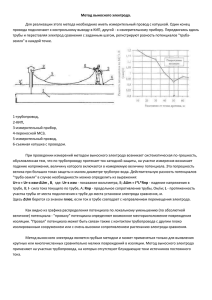

___________________ Для производственного обучения по профессии «Сварщик». Подготовил Хайруллин А.В. мастер п/о ГУ НПО ПЛ №128 г.Туймазы При ручной дуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя кромки свариваемого изделия и расплавляя металл электродного стержня и покрытие электрода . Кристаллизация основного металла и металла электродного стержня образует сварной шов. Электродный стержень – сварочная проволока; электродное покрытие – многокомпонентная смесь металлов и их оксидов. По функциональным признакам компоненты электродного покрытия разделяют: Газообразующие: защитный газ; ионизирующий газ; Шлакообразующие: для физической изоляции расплавленного металла от активных газов атмосферного воздуха; раскислители; рафинирующие элементы; легирующие элементы; Связующие; Пластификаторы. Перед зажиганием (возбуждением) дуги следует установить необходимую силу сварочного тока, которая зависит от марки электрода, типа сварного соединения, положения шва в пространстве и др. Толщина металла, мм 1-2 3 4-5 6-8 9-12 13-15 16 и более Диаметр электрода, мм 1,5-2 3 3-4 4 4-5 5 6 Диаметр электрода d=3-6 мм I=(20+6d)dk Коэффициент k Нижний шов 1 Диаметр электрода d<3 мм I=30 dk Вертикальный шов 0,9 Потолочный шов 0,8 При увеличении диаметра электрода и неизменном сварочном токе плотность тока уменьшается, что приводит к блужданию дуги, увеличению ширины шва и уменьшению глубины провара. Чем больше диаметр электрода, тем меньше допускаемая плотность тока, так как ухудшаются условия охлаждения. Диаметр электрода, мм Вид покрытия 3 4 5 6 Кислое Рутиловое 14-20 11,5-16 10-13,5 9,5-12,5 Основное 13-18,5 10-14,5 9-12,5 8,5-12,5 на дуге зависит от ее длины. Оптимальная длина дуги выбирается между минимальной и максимальной. Длинную дугу применять не рекомендуется. НАПРЯЖЕНИЕ Минимальная Максимальная Ld=0,5dэ Ld=dэ+1 dэ- диаметр электрода (мм) СКОРОСТЬ СВАРКИ выбирается так, чтобы сварочная ванна заполнялась электродным металлом и возвышалась над поверхностью кромок с плавным Переходом к основному металлу без подрезов и наплывов. Выбор сварочного тока Толщина металла, мм Диаметр Сварочэлектрода, ный ток, мм А Толщина металла, мм Диаметр Сварочэлектрода, ный ток, мм А 0,5 1 1,5 1 1,6-2 2 2 2,5 2,5 2,5-3 10-20 30-35 35-45 50-65 65-100 Способы зажигания дуги Зажигание (возбуждение) производиться двумя способами. При первом способе электрод подводят перпендикулярно к месту начала сварки и после сравнительно легкого прикосновения к изделию отводят верх на расстояние 25 мм. Второй способ напоминает процесс, зажигая спички. При обрыве дуги повторное зажигание ее осуществляется впереди кратера на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. После этого сварку ведут в нужном направлении. Применение того или иного способа зажигания дуги зависит от условий сварки и от навыка сварщика. Положение электрода зависит от положения шва в пространстве. Различают следующие положения швов: нижнее, вертикальное и горизонтальное на вертикальной плоскости, потолочное. Сварку вертикальных швов можно выполнять сверху вниз и снизу вверх. При сварке в нижнем положении электрод имеет наклон от вертикали в сторону направления сварки. Перемещение электрода при сварке может осуществляться способами "к себе" и "от себя". При отсутствии поперечных колебательных движений конца электрода ширина валика равна (0,8 - 1,5) d электрода. Такие швы (или валики) называют узкими, или ниточными. Их применяют при сварке тонкого металла и при наложении первого слоя многослойном шве. Получение средних швов (или валиков), ширина которых обычно не более (2 - 4) d электрода, возможно за счет колебательных движений конца электрода. в Основные виды траекторий поперечных колебаний конца электрода В зависимости от длины различают короткие (250 300 мм), средние (350 1000 мм) и длинные (более 1000 мм) швы. В зависимости от размеров сечения швы выполняют однопроходными или однослойными, многопроходными или многослойными. Однопроходная сварка производительна и экономична, но металл шва недостаточно пластичен вследствие грубой столбчатой структуры металла шва и увеличенной зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит термическую обработку при наложении последующего валика, что позволяет получить измельченную повышенные соединения. структуру металла механические шва свойства и шва соответственно и сварочного Расположение слоев при многослойной сварке бывает трех видов наложения; последовательное каждого слоя по всей длине шва, "каскадным" способом и способом "горки". Оба последних способа применяют при сварке металла значительной толщины (более 20 25 мм). При выполнении многослойных швов особое внимание следует уделять качественному выполнению первого слоя в корне шва. Провар корня многослойного шва. шва определяет прочность всего •Простота оборудования; •Возможность сварки во всех пространственных положениях; •Возможность сварки в труднодоступных местах; •Быстрый, по времени переход от одного вида материала к другому; •Большая номенклатура свариваемых металлов. •Большие материальные и временные затраты на подготовку сварщика; •Качество сварного соединения и его свойства во многом определяются субъективным фактором; •Низкая производительность (пропорциональна сварочному току, увеличение сварочного тока приводит к разрушению электродного покрытия); •Вредные и тяжёлые условия труда.