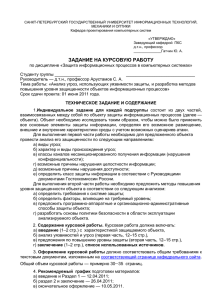

оформление курсовой работы

реклама