Бережливое производство

реклама

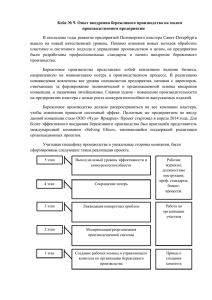

Система практических мер по внедрению бережливого производства вице-президент НП «ОПЖТ» С.В.Палкин Москва 2009 г. Бережливое производство – философия постоянного повышения эффективности Три составляющих успеха 1.Бережливое производство. 2.Инновационное развитие продукта. 3.Справедливое вознаграждение персонала. Что такое бережливое производство? Специальная настройка СМК на обеспечение : 1. Высокого уровня соответствия. 2. Выявления и минимизации скрытых потерь. 3. Постоянных улучшений деятельности на основе оптимизации расходов. Главное – непрерывное уменьшение потерь в производстве продукции и обращении капитала. Основные цели бережливого производства Бережливое производство как философия управления процессами преследует три цели: 1. Устранение (минимизация) потерь времени, труда и материалов (производственных ресурсов); 2. Обеспечение соответствия производства потребностям рынка заказам потребителей); масштабов (реальным 3. Уменьшение затрат и одновременное повышение качества. Основные принципы бережливого производства 1. Определение и уточнение реальной ценности продукта. 2. Оптимизация потока создания ценности. 3. Обеспечение непрерывности потока создания ценности. 4. Вытягивание продукта потребителем. 5. Стремление к совершенству (продукта и процессов создания). Основные законы бережливого производства 1. Бережливое производство означает применимо ко всем процессам. скорость и 2. Медленные процессы - это дорогостоящие процессы. 3. Эффективность цикла – бережливого производства. основной показатель 4. 95% времени исполнения «заказа» для большинства процессов – это время ожидания ! 5. Устранение скорость. «временных ловушек» повышает Эффективность цикла процесса Эффективность ˭˭ цикла процесса Время создания добавленной ценности < 5% Суммарное время выполнения заказа 25% как практический критерий бережливого производства Практика показывает, что на 20% всех производственных участков ресурсы производства (труд, материалы, оборудование) находятся в режиме ожидания использования ! Источники снижения затрат Главный источник – скрытые потери Потери в процессах производства 80% задержек времени исполнения заказа возникает из-за проблем на 20% рабочих мест Потери в непроизводственных процессах • продажи продукта • обработка заказов • снабжение • послепродажное обслуживание и пр. Структура путей снижения затрат Оплата труда 8% Операционная прибыль 8% Материалы 37% Накладные производственные расходы и затраты на качество 26% !!! Операционные затраты 21% Примерная структура потерь Перепроизводство. Транспортировка. Ожидание. Запасы. Дефекты, брак и переделка. 6. Излишняя обработка. 7. Передвижение. 8. Творческий потенциал. 1. 2. 3. 4. 5. Результат пилотного внедрения принципов бережливого производства в ОАО «РЖД» (на примере проекта реконструкции и перевооружения локомотивного депо Кинель) ДО ПРИМЕНЕНИЯ Действия с добавочной стоимостью 5% 70% 25% Необходимые действия, не имеющие добавочной стоимости Ненужные действия ПОСЛЕ ПРИМЕНЕНИЯ Действия с добавочной стоимостью ЭФФЕКТ ОТ ПРИМЕНЕНИЯ МЕТОДОВ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Сокращение капитальных вложений более чем на 61 млн.руб. Сокращение эксплуатационных затрат – более 32 млн.руб. в год Необходимые действия, не имеющие добавочной Ненужные действия DMAIC – основа внедрения Бережливого производства DMAIC Define, Measure, Analyze, Improve, Control Определение Измерение Процесс Определение Измерение Анализ Улучшение Контроль Анализ Мероприятие Проведение Формы подготовительной работы проекта Улучшение Контроль Инструменты определения Методы совершенствования процессов Определение текущего Составление карты Контрольные листы состояния процесса процессов Определение скорости и Анализ "временных Карты возможностей вариабельности ловушек" процессов Выработка идей, Система вытягивания, Составление новой разработка планов и их снижение времени, карты процесса реализация непрерывность потока Мониторинг работы, Контрольные листы, Контрольные карты, реализация контрольного анализ результатов диаграмма Паретто, плана процессов анализ взаимодействия Система практических мер по внедрению бережливого производства 1. Обеспечение приверженности высшего руководства и собственников предприятия (лидерство). 2. Создание инфраструктуры как иерархии конкретных целей. 3. Система мотивации: вознаграждение и признание. 4. Формирование межфункциональных команд. 5. Внедрение процессов совершенствования. 6. Отбор и поддержка правильных моделей проектов. 7. Институционализация, корпоративную культуру. т.е. превращение в Последовательность практических действий по устранению потерь 1. Разработка процессов. карт создания потока ценности 2. Разработка контрольных листов. 3. Сбор статистических сведений о времени создания ценности и времени потерь. 4. Анализ причин потерь и устранение процедур, не создающих ценность. 5. Стандартизация рабочих процедур и использование в других процессах. 6. Построение будущей карты потока создания ценности (без потерь). Условная карта потока создания ценности Склад заготовок Склад готовой продукций Приемочный контроль Резка заготовок Склад Обточка заготовок Приемка ОТК Нагрев заготовок Хранение деталей Дробеметная обработка Прокат заготовок Закаливание продукта Отпуск продукта Аттестация действующей системы бизнеса Цель: выявить все имеющиеся виды скрытых потерь. Действия: разработать понятные для персонала методики оценки, детализировать процесс оценки и составить аттестационные вопросы. Исполнители: межфункциональные команды. Принцип оценки: поиск возможностей, а не решений. Результат: аттестационная карта с идентификацией видов потерь. Важно: осмыслить суть потерь в процессе создания ценности. Определить пути снижения (устранения) на основе инструментов бережливого производства. Последовательность действий при аттестации Define - определение 1. Составление карты потока создания ценности. 2. Определение эффективности цикла. 3. Выделение первоочередных процессов. 4. Формирование межфункциональных команд на всех уровнях оценки: бригада, участок, цех, предприятие. Measure - измерение 4. Разработка понятной для персонала методики оценки и выявления скрытых потерь. 5. Детализация процесса оценки вплоть до по-шаговых ответов по принципу «да» или «нет». 6. Составление системы аттестационных вопросов. Последовательность действий при аттестации (продолжение) Analize - анализ 7. Анализ результатов вопросы. ответов на аттестационные 8. Идентификация видов скрытых потерь. Improve - улучшение 9. Подбор инструментов бережливого производства по видам потерь. 10.Составление аттестационных карт улучшений. Control - контроль 11.Организация реализации результатов аттестации. 12.Регулярная оценка результатов на соответствие целям. Инструменты бережливого производства Кайдзен – система постоянных улучшений. Организация рабочего места с использованием системы 5S. Стандартные операционные процедуры (SOP) Система всеобщего ухода за оборудованием TPM (Total Productive Maintenance). 5. Точно вовремя (just in time). 6. Канбан. 7. Быстрая переналадка SMED (Single-Minute Exchange of Die). 8. Очередность запуска. 9. Предотвращение ошибок «Poka Yoke» (пока-ека). 10.Компоновка ячеек. 11.Балансировка производства. 12.Штурм прорыв (кайдзен-блиц). И другие. 1. 2. 3. 4. Оценка результативности внедрения бережливого производства 1. Снижение времени производственного цикла в 2-3 раза. 2. Увеличение оборачиваемости незавершенного производства в 1,5-2,0 раза. 3. Снижение накладных расходов и затрат на обеспечение качества на 20-40%. 4. Увеличение нормы валовой прибыли на 30%. 5. Увеличение нормы операционной прибыли в 2,0-2,5 раза. 6. Увеличение рентабельности инвестированного капитала в 3 раза. 7. Достижение нового уровня дефектов по критичным параметрам (с 300-500 ррм до 30-50 ррм) до 10 раз. СПАСИБО ЗА ВНИМАНИЕ