Пиролиз нефтяного сырья

реклама

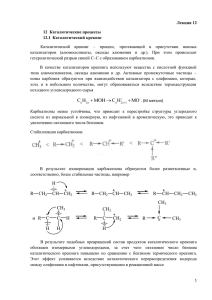

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ХИМИЧЕСКОЙ ТЕХНОЛОГИИ ТОПЛИВА И УГЛЕРОДНЫХ МАТЕРИАЛОВ Лекция № 10 КАТАЛИТИЧЕСКИЙ КРЕКИНГ Каталитический крекинг Один из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти Основное целевое назначение производство с максимальным выходом (до 50 % и более) высокооктанового бензина ценных сжиженных газов – сырья для последующих производств алкилата и метилтрет-бутилового эфира; получение легкого газойля, используемого в качестве компонента дизельного топлива; получение тяжелого газойля как сырья для производства технического кокса и электродного кокса Сырье каталитического крекинга Вакуумный дистиллят (газойль) широкого фракционного состава (350-500 град. С) Газойлевые фракции термодеструктивных процессов, гидрокрекинга, рафинаты процессов деасфальтизации мазутов и гудронов, полупродукты масляного производства Современная тенденция: утяжеление сырья Сырье каталитического крекинга Глубоковакуумные газойли с температурой конца кипения 540-620 град. С Остаточное сырье: мазуты, гудроны, их смеси с дистиллятным сырьем без или после предварительного облагораживания гидроочисткой, деасфальтизацией или деметаллизацией Требования к сырью Фракционный состав: Отсутствие бензино-лигроиновых фракций (нерационально загружают реакционный аппарат, отрицательно влияют на ОЧ) Ограниченное (до 10%) содержание фракций, выкипающих до 350 град. С Ограниченная температура к.к. (500-620 град. С), ввиду концентрации в них коксогенных компонетов, металлов, гетероорганических соединений Требования к сырью Групповой химический состав значительно влияет на выход и качество продуктов крекинга Выход продуктов крекинга, % об. Сырье парафиновое нафтеновое ароматическое Сухой газ (С1-С2+Н2), % об. 2,6 3,2 3,4 Сжиженный газ С3-С4 34,5 27,5 24,3 Бензин С3-221 град. С 73 70 54,2 Легкий газойль 5 10 20 Тяжелый газойль 2 5 10 4,8 5,4 6,3 Кокс, % мас. Требования к сырью Наилучшим сырьем для каталитического крекинга по выходу целевых продуктов является сырье с преобладанием парафиновых и нафтеновых углеводородов Полициклические ароматические углеводороды, смолы, асфальтены, азотистые соединения сырья – компоненты, обратимо дезактивирующие катализаторы крекинга Коксуемость сырья не более 0,3-0,5 % Содержание металлов в сырье - не более 2г/т Определение коксуемости по Конрадсону Взвешенное количество образца помещают в тигель и выдерживают при высокой температуре в течение установленного периода времени. Затем тигель с коксовым остатком охлаждают в эксикаторе и взвешивают. За результат принимают оставшийся остаток в процентах. Остаток рассчитывают в процентах от первоначального количества образца. В комплект входят: фарфоровый тигель, тигель Скидмора с монелевым покрытием, монелевый тигель с крышкой, монелевый колпак с перемычкой, устройство извлечения тигля. где m1 – масса пустого тигля с двумя стеклянными шариками, г m2 –масса тигля с образцом, г m3 – масса тигля с двумя стеклянными шариками и остатком, г Облагораживание сырья каталитического крекинга Каталитическая гидроочистка вакуумных газойлей Достоинства комбинированной переработки с предварительной гидроочисткой сырья: Существенное снижение содержания сернистых, азотистых соединений во всех жидких продуктах Полициклические арены и смолы подвергаются частичному гидрокрекингу, снижается коксообразование Существенно снижается содержание металлов, что снижает расход катализаторов Увеличивается выход целевых (более высокого качества) продуктов и снижается выход газойлей и кокса Катализаторы крекинга Матрица (носитель) Активный компонент (цеолит) Вспомогательные активные и неактивные добавки Матрица катализаторов крекинга Выполняет функции носителя – поверхности, на которой диспергируют основной активный компонент – цеолит и вспомогательные добавки, а также функцию слабого кислотного катализатора первичного крекирования (синтетический аморфный алюмосиликат) Общая формула Na2O(Al2O3·xSiO2) Активный компонент - цеолит Цеолиты – алюмосиликаты с трехмерной кристаллической структурой следующей общей формулы: Me2/nO·Al2O3·xSiO2·yH2O Тип цеолита x Цеолит А 1,8-2,0 Цеолит X 2,3-3,0 Цеолит Y 3,0-6,0 Эрионит (цеолит Т) 6,0-7,0 Морденит 8,3-10,7 Цеолит L 10,0-35,0 Зарубежная классификация цеолитов NaA – 4A CaA – 5A NaX – 13X CaX - 10X Цифра, соответствующая максимальному диаметру молекул (в ангстремах), адсорбируемых данным цеолитом Вспомогательные добавки Промоторы, интенсифицирующие регенерацию закоксованного катализатора (Pt) Промоторы для улучшения качества целевых продуктов, повышающие ОЧ бензинов на 1-2 пункта (ZSM-5) Промоторы для снижения дезактивирующего действия примесей сырья (пассиваторы металлов – металлокомплексы сурьмы, висмута, фосфора, олова) Эффект пассивации Перевод металлов, осадившихся на катализаторе, в неактивное (пассивное) состояние в результате образования шпинельного соединения Пассивирующий агент вводят в сырье в виде водо- и маслорастворимой добавки Снижается выход кокса и водорода, увеличивается выход бензина Вспомогательные добавки Добавки для повышения механической прочности ЦСК (тонкодисперсный оксид алюминия, α-форма) Добавки для снижения потерь катализатора и уменьшения коррозии аппаратуры (смазывающие порошки из смеси оксида магния, карбоната, фосфата кальция) Промышленные катализаторы крекинга Шариковые катализаторы • • • • АШНЦ-3 АШНЦ-6 Цеокар-2 Цеокар-4 (с РЗЭ) Микросферические ЦСК • • • • КМЦП-2 (2 % La2O3) МЦ-5 (4 % La2O3) РСГ-6Ц (4 % La2O3) КМЦР-4 Зарубежные катализаторы • • • • Дюрабед Супер Октакэт Резидкэт 26% 27% 43 % Химизм процесса Парафиновые углеводороды гетеролитический разрыв связи молекулы СnH2n+2 + L(R+)[CnH2n+1]+ + LH(RH) Реакции присоединения к углеводороду электродефицитных кислотных групп катализатора: CnH2n+1 CnH2n+2 + H + H2 CnH2n+3 ион карбониевый CmH2m+1 + Cn-mH2(n-m)+2 Химизм процесса Олефиновые СnH2n + L(R+)[CnH2n-1]+ + LH(RH) карбкатион олефиновый Нафтеновые углеводороды при взаимодействии с протоном (Н+), кислотами Льюиса (L), карбкатионами (R+) подвергаются разрыву связи С–С или С–Н с образованием соответственно карбониевых или олефиновых ионов. Химизм процесса Ароматические углеводороды присоединяют протон к ароматическому ядру. Длинные боковые углеводородные цепи могут образовывать карбкатионы аналогично алифатическим углеводородам. Стабильность карбкатионов R R2 R1 C R1 R3 CH C H R2 R3 CH H R4 Схема реакций каталитического крекинга нефтяных фракций Кинетика процесса кинетика превращения индивидуальных углеводородов описывается уравнением 1-го порядка, например на цеолитсодержащем катализаторе: K эф V0 /(1 x) Природа кокса при каталитическом крекинге: «каталитический» кокс, образующийся на кислотных катализаторах (циклизация олефинов, конденсация ароматических, Н-перенос); «дегидрогенизационный» кокс образуется в результате реакций дегидрирования на металлах, осевших на поверхности катализатора из сырья; «хемосорбционный» кокс получается в результате необратимой хемосорбции высококипящих полициклических аренов и смолистоасфальтеновых компонентов сырья (коксуемость сырья); «десорбируемый» кокс остается в порах катализатора в результате неполной десорбции в отпарных зонах реакционных аппаратов. Технологические параметры Нерегулируемые: качество сырья, качество катализатора, тип, конструкция реактора Регулируемые (оперативные): температура, время контакта, кратность циркуляции катализатора, коэффициент рециркуляции остатка крекинга Технологическое оформление с неподвижным слоем таблетированного катализатора и реакторами периодического действия; с плотным слоем циркулирующего шарикового катализатора и реакторомрегенератором непрерывного действия; с псевдоожиженным слоем циркулирующего микросферического катализатора, реактором и регенератором непрерывного действия (лифт-реакторы). Технологические параметры Показатель Реактор с Лифтреактор Лифт-реактор Лифт-реактор (Микроцеокар-5) +форсированный слой Температура, ºС 510 510 510 500 Массовая скорость подачи сырья, ч-1 8,7 130 130 22 Кратность циркуляции катализатора, кг/кг 7/1 8,1/1 6,8/1 7/1 Время контакта, с 59 3,4 4,1 23,4 псевдоожиженным слоем Типы реакторов Эволюция процесса каталитического крекинга Показатель Неподвижный слой катализатора Катализатор Движущийся слой катализатора Псевдоожиженн ый слой катализатора аморфные Восходящий поток (лифтреактор) цеолитсодержащи е Время реакции, мин 15-20 15-30 18 0,05 Время в регенераторе, мин 40-80 80-90 60-70 30-40 Мощность установки, тыс. т/год 50-100 250-400 1200 2500 Выход бензина, % 20-25 30-37 28-30 55-65