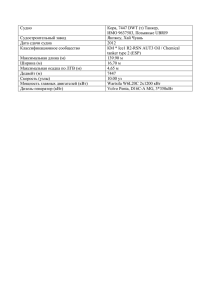

ПХР-500

реклама

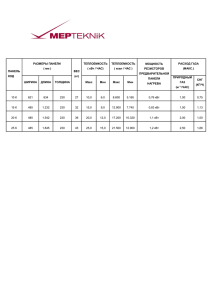

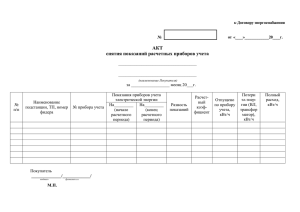

П лазмо- Х имический Р еактор 500 МНЦТЭ Новосибирск-2006 кВт Дуговой разряд с жидкометаллическими электродами Диэлектрическая перегородка Водоохлаждаемый канал Электрическая дуга + Расплавленные электроды Плазмохимический реактор с жидкометаллическими электродами. Традиционная схема пар Новое решение плазмотрон электрическая дуга синтез газ отходы CnHmClk + nH2O CO + H2 + HCl Недостатки - Низкий ресурс плазмотрона (эрозия электродов) - Плазмообразующий газ — Ar, воздух, H2O - Недостаточная глубина переработки отходы синтез газ расплавленный металл Преимущества + Длительный ресурс непрерывной работы + Возможность использовать водяной пар как плазмообразующий газ + Высокая степень переработки Плазмохимический реактор с жидкометаллическими электродами. Из истории создания. Первый реактор с жидкометаллическими электродами. Март 2000 г. ПХР-200 (2002 год) Мощность 200 кВт Плазмообразующий газ Водяной пар, воздух, азот или CO2 Расход газа 10-20 кг/ч Производительность по токсичным отходам До 20 кг/ч Плазмохимический реактор с жидкометаллическими электродами. Из истории создания. ПХР-500 (2006 год) Мощность 500 кВт Плазмообразующи й газ Водяной пар, воздух, или азот Расход газа 50-150 кг/ч Производительнос ть по токсичны отходам до 200 кг/ч Плазмохимический реактор с жидкометаллическими электродами. Из истории создания - запуск Вольт-амперные характеристики разряда n1 I2 G U C Gd d n2 pd n l 3 d C – константа, U – напряжение на дуге (В), I – ток дуги (А), G – расход газа (кг/c), d – диаметр канала (м), l – длина дуги (м), n1, n2, n3 – показатели степени для воздуха 2 5 I U 1,110 Gd 0.28 для пара G d 0.13 2 5 I U 9.83 10 Gd 0.21 1.09 G d Эффективность работы плазмотрона Зависимость тепловых потерь от мощности плазмотрона при различных расходах газа Тепловые потери кВт 15 12 воздух 1.4 гр/с воздух 2 гр/с воздух 3.4 гр/с пар 2 гр/с 9 6 3 0 30 50 70 90 Мощность плазмотрона кВт 110 Схема технологического линии уничтожения химического оружия Реакционные камеры Стальной герметичный корпус Огнеупорная футеровка Сжигание синтез газа Очистка газов Блок предварительной обработкил Скруббер 1 Газоанализатор V Вентилятор Металл Шлак Парогенератор Блок электропитания плазмотрона Подготовка поглотителя Термодинамический расчет Масса кг/кг смеси Смесь дифенилхлорарсин/водяной пар, 1:2,5 по массе 0.6 As/;cr/ 0.5 As2 As4 Для переработки 1 т дифениларсина потребуется: 0.4 CH4 2,5 т водяного пара, 0.3 CO 3000 кВт ч электроэнергии. CO2 0.2 H2 H2O 0.1 HCl 400 600 800 1000 1200 1400 1600 1800 Температура (K) Энергитические затраты могут могут быть полнлстью скомпенсированы энергией полученной при сжигании синтез газа. Уничтожение химического оружия Последовательность процесса утилизации имитатора оболочки снаряда в дуговом разряде плазмохимического реактора с жидкометаллическими Электродами. Аппробация метода. Газификация трихлорбифенила (трансформаторное масло ТХД) C12H7Cl3 + 12H2 O 12CO + 3HCl + 14H2 Элементный состав, % вес. C 56% Продукты реакции, % об. Cl 41% H 3% Плазмохимический реактор H2 49% HCl 10% Пар Закалка и очистка от HCl H2 54% CO 46% CO 41% Результаты анализа концентрации диоксинов в продуктах газификации хлорсодержащих углеводородов Модельная смесь (изопропиловый + спирт+бензол + CCl4) Модельная смесь (изопропиловый + спирт+бензол + CCl4) Трансформаторное масло ТХД (трихлорбифенил) Концентрация хлора 10% 20% 40% Плазмообразующий газ air steam steam Температура стенок реактора, ºС 1100 1300 1300 Концентрация диоксинов в продуктах реакции, TEQ, ng/Nm3 20 0,02 0,05 Реагенты •Европейский стандарт на максимальное содержание диоксинов в промышленных выбросах - TEQ не более 0,1 ng/Nm3 Мобильная установка плазменной утилизации токсичных и отравляющих веществ Парогенератор Система охлаждения Система очистки синтез газа Утилизация супертоксикантов на местах хранения, ликвидация аварий, связанных с разливом токсичных веществ. Газоанализатор Инструмент и спец. одежда Хим. реактивы Электропитание Вода Выдвижная система подачи отходов Реактор Пульт управления Производительность до 100 кг/час Потребляемая электрическая мощность 250 кВт