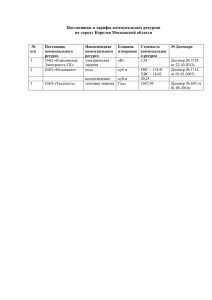

11. Оптимизация

реклама

Учебно-методический комплекс «Планирование и оптимизация ремонта АЭС » Оптимизация вынужденного недоизноса ресурсоносителей авторы - к.т.н.Ташлыков О.Л. , д.т.н. Щеклеин С.Е., асс. Борисова Е.В. г. Екатеринбург 2008г. лекция 11 СОДЕРЖАНИЕ 1. Трата ресурса 2. Вынужденный недоизнос 3. Трата и возобновление ресурса 4. Поресурсный анализ Трата ресурса Количественной характеристикой работоспособности оборудования служит технический ресурс. Основным свойством комплекса ресурсов любой энергоустановки является неоднородность состава. Трата ресурса • Неоднородность ресурсов имеет первостепенное значение для частоты и объемов ремонта, а также расхода запасных частей. Сущность ремонтного производства состоит в неразрывном сопряжении разновременности износа с одновременностью замен, в сопряжении непрерывности износа с прерывистым шаговым характером ремонта. Необходимость ремонта вызывается не износом самим по себе, а его неравномерностью. Для установки состоящей из деталей, имеющих одинаковый ресурс, его трата произойдет синхронно, т.е. полный износ всех частей установки наступит одновременно. В этом случае необходимость ремонта отпадает, и установка заменяется целиком. Вынужденный недоизнос • Вынужденный недоизнос, как и физический, определяет расход запасных частей и объемы ремонтных замен. Физический износ ограничивается только технологическим путем (повышением износостойкости, применением более дорогих материалов, защитой от агрессивных воздействий), т.е. путем определенных затрат труда и материалов. Вынужденный недоизнос • Вынужденный недоизнос является результатом случайного характера неоднородности ресурсов (поскольку их значение определяется физическими свойствами ресурсоносителей) с неслучайным шагом ремонтов, задаваемым при управлении производством. • Доля вынужденных недоизносов составляет 7…57% общей массы полезно истраченных ресурсов, доля избыточно-холостого объема ремонта 5…45%. Целью оптимизированной системы ремонтов является повышение результативности ремонта за счет снижения вынужденного избыточно-холостого объема ремонта. Возобновление ресурса • Деление рабочих частей на восстанавливаемые и заменяемые находит отражение в двух разновидностях ресурсов: межремонтном (двойном) и полном. Использование этих ресурсов происходит поэтапно. Они возобновляются при их полном истощении. Поэтапная трата межремонтного ресурса, в отличие от полного, на каждом шаге сопровождается возобновлением в пределах истраченной части. Неоднородность ресурсов • Наибольший ресурс обычно связан с наиболее металлоемкой и дорогостоящей частью установки. Эта часть больше любой другой заключает в себе габаритные, массовые, стоимостные характеристики всей установки. Основные свойства наибольшего ресурса – однократность использования. • Расположение ресурсов в виде возрастающего ряда показывает, что разрыв между соседними промежуточными членами исчисляется сотнями и тысячами часов. Трата и возобновление ресурса • Качественные изменения в частях оборудования под влиянием эксплуатационных нагрузок определяются тратой ресурса. При ремонте рабочие части оборудования подвергаются технологическому воздействию с целью восстановления необходимой структуры металла, первоначальной формы рабочих частей путем наплавки, притирки и т.д. Трата и возобновление ресурса • Применительно к восстанавливаемым рабочим частям возобновление межремонтного ресурса реализуется путем замещения остаточного ресурса полным, причем остаток, не способный покрыть следующий МРИ становится чистой потерей. Это правило замен распространяется также на восстанавливаемые части на этапе приближения их ресурса к истощению, когда оставшийся ресурс оказывается меньше предстоящего МРИ. Трата и возобновление ресурса Износ рабочих частей наступает не одновременно. Если моменты износа рабочих частей нанести в виде засечек на ось времени, то цепочка засечек, т.е. моментов вывода частей в ремонт, будет иметь неравномерную плотность. Таким образом, пассивное выполнение условия вывода рабочих частей в ремонт по мере их износа может привести к индивидуальному характеру каждого восстановления и замены, к повышенной частоте ремонтов. Подобную систему ремонтов можно назвать натуральной неупорядоченной последовательностью. Трата и возобновление ресурса • Несмотря на то, что она позволяет полностью использовать ресурс каждой рабочей части, т.е. исключить его потери, эта последовательность оказывается непригодной для условий реального производства. Помимо чрезмерной частоты ремонтов и кратности МРИ, неупорядоченная последовательность ремонтов вызывает необходимость производить разборку установки ради замены или восстановления каждой изношенной рабочей части в отдельности, что связанно с увеличением объема ремонтных работ. Трата и возобновление ресурса • Последовательность ремонтов для непрерывных производств (энергетики, транспорта, металлургии и т.д.) является упорядоченной. Для этого отдельные близкие ресурсы в составе комплекса соединяются в группы. Под понятием «близких» ресурсов при этом попадают те из них, значения которых отличаются не более, чем на величину МРИ. Трата и возобновление ресурса • Группировка ресурсов возможна при их округлении до шага МРИ. Такое округление сопряжено с потерей межшаговых значений ресурсов. За счет группировки близких ресурсов достигается групповая одновременность их возобновления. При этом частота ремонтов снижается на значение, равное числу промежуточных межшаговых ресурсов. Все ресурсы, недостаточные для перекрытия очередного МРИ (А), подвергаются возобновлению раньше их полного истощения, т.е. имеет место обратный сдвиг моментов возобновления ресурсов (рис.5.1). а1 а3 а2 u2 u3 u4 u5 А Рис.5.1. Возобновление ресурсов раньше их полного истощения А – интервал обратного сдвига моментов возобновления ресурсов; =МРИ; u2-u5 – ресурсы в составе комплекса; а1 – а3 – сроки ремонта Трата и возобновление ресурса Упорядоченная плановая последовательность ремонтов сопряжена с неполным использованием рабочих частей, т.е. с ресурсными потерями. При выходе из строя части, наделенной наименьшим ресурсом, установка выводится в ремонт, несмотря на исправность всего остального состава. После ремонта работа установки возобновляется до следующего выхода из строя той же части. Получается последовательная цепочка износов и ремонтов, создается определенный эксплуатационный ритм, в котором каждый МРИ равен ресурсу наиболее уязвимой части. Трата и возобновление ресурса • Согласно правилу одновременности возобновления ресурсов в ремонт выводятся не только те устройства, ресурс которых истощился полностью на исходе МРИ, но также и те из них, которые сохранили остаток, недостаточный для покрытия следующего эксплуатационного а1 а3 а2 u2 u3 u4 u5 А Рис.5.1. Возобновление ресурсов раньше их полного истощения А – интервал обратного сдвига моментов возобновления ресурсов; =МРИ; u2-u5 – ресурсы в составе комплекса; а1 – а3 – сроки ремонта Недоизнос • Недоизнос, как и износ, вызывает необходимость замены рабочих частей. При увеличении износа и вынужденного недоизноса одинаково растет оборачиваемость ресурсов и соответственно увеличивается потребность в запчастях. Увеличение потока замен приводит к повышению объемов ремонта, и, наоборот, сокращение вынужденных недоизносов в той же мере, как и износов (при равных условиях), способствует повышению экономичности производства. В этом заключается общность износа и недоизноса. Недоизнос • • Различие между этими явлениями эксплуатационного процесса состоит прежде всего в имеющихся способах сокращения соответствующих затрат. При неизменной нагрузке оборудования износ можно ограничить только технологическими средствами (применением материалов повышенной износостойкости, нанесением защитных покрытий и т.д.), т.е. посредством затрат труда и материалов. В отличие от этого сокращение вынужденного недоизноса достигается расчетным путем. Недоизнос • Одним из критериев для оценки сопоставляемых систем ремонта служит трата запчастей. Расчетным путем можно найти наиболее благоприятное строение РЦ, при котором расход запчастей будет минимальным. • В результате оптимизационного расчета выясняется значение потерь и степени использования комплекса ресурсов по каждой позиции за ПСС. Шаговый анализ раскрывает наиболее неблагоприятные этапы эксплуатационного процесса и служит для диагностики повреждений. Поресурсный анализ • Поресурсный анализ, в свою очередь, раскрывает наиболее неблагоприятные случаи недоизноса и накопления ресурсных потерь. После выбора оптимального режима эксплуатации становится возможным приступить к следующему этапу оптимизации – к технологической корректировке наиболее неблагоприятных ресурсов, при этом их отбор происходит после ознакомления с результатами поресурсного анализа, когда по отдельным позициям обнаруживается чрезмерно высокий уровень ресурсных потерь и низкая степень использования ресурсного комплекса. Поресурсный анализ • В ходе такого отбора может быть заранее обусловлен допустимый уровень ресурсных потерь. Далее необходимо рассмотреть возможность повышения износостойкости отдельных ресурсоносителей. • Подробно методика оптимизационного расчета рассмотрена в работе Коварского Л.Г. Расчетные основы оптимизации ремонта энергооборудования [1]. Список литературы • Коварский Л.Г. Расчетные основы оптимизации ремонта энергооборудования. – Л.: Энергоатомиздат. Ленингр. отд-е, 1985. -112 с. • РД ЭО 0069-97. Правила организации технического обслуживания и ремонта систем и оборудования атомных станций • РД ЭО 0085-97. Техническое обслуживание и ремонт систем и оборудования атомных станций. Нормативная продолжительность ремонта энергоблоков (с изменениями)