Стали и сплавы

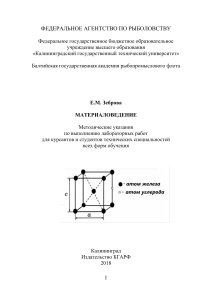

реклама

Стали и сплавы Маркировка, производство. Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2,14%. Это теоретическое определение На практике в сталях, как правило, не содержится углерода более 1,5%. Чугуном содержащий называют от 2,14 сплав до железа 6,67% с углеродом, углерода. Но это теоретическое определение. На практике содержание углерода в чугунах находится в пределах 2,5-4,5%. В качестве примесей чугун содержит Si, Mn, S и Р. Стали являются наиболее многочисленными сплавами и широко применяются во многих отраслях народного хозяйства страны: в строительстве, в промышленности - они являются основным машиностроительным материалом. Классификация: По химическому составу По химическому составу классифицируют в основном конструкционные стали. Согласно этой классификации, стали подразделяют на: углеродистые, хромистые, хромоникелевыеи т. Д По содержанию углерода В свою очередь углеродистые стали подразделяются по содержанию углерода: низкоуглеродистые с содержанием углерода менее 0,30%; среднеуглеродистые с содержанием углерода от 0,30 до 0,8%; высокоуглеродистые - с содержанием углерода 0,8 до 2,14%. По применению Строительные стали - это углеродистые и некоторые низколегированные стали с небольшим содержанием углерода - стали обыкновенного качества (например: 09Г2С, 10Г2С1). Для машиностроительных сталей (конструкционных) общего назначения главной характеристикой являются их механические свойства, которые зависят от содержания углерода, изменяющегося в пределах 0,05 - 0,65%, (например: 10ХСНД, 09Г2, 09Г2Д). Легированные машиностроительные стали: хромистые (20Х), хромованадиевые (20ХФ), хромоникелевые (12ХН2) - применяют для изготовления деталей небольших и средних размеров, работающих на износ при повышенных нагрузках (втулки, валики, оси, некоторые зубчатые колеса, кулачковые муфты, поршневые пальцы и др.), стали хромоникелевые (12ХНЗА), хромомарганцовотитановые (18ХГТ, ЗОХГТ), хромоникелевольфрамовые (18Х2Н4ВА) применяют для деталей средних и больших размеров, работающих на износ при высоких нагрузках (зубчатые колеса, поршневые пальцы, оси, ролики и др.) Пружинно-рессорные стали должны иметь особые свойства в связи с условиями работы пружин и рессор, т. е. высокий предел упругости и выносливости (65Г,бОС2Г, 50ХФА, 60С2Н2А и др.). Инструментальные стали имеют высокие твердость, прочность и износостойкость. Их используют для изготовления режущего и измерительного инструментов, штампов и т. д. Твердость и вязкость зависят от содержания в инструментальных сталях углерода Углеродистые инструментальные стали (У7, У8, У9, У10, У12Аидр.) применяются в основном для изготовления столярно-слесарных инструментов (молотки, кувалды, зубила, топоры, ножовочные полотна, сверла, фрезы, ножи, У13 для бритвенных ножей, лезвий острого хирургического инструмента, напильников и т. д.) В системе железо — цементит существуют следующие фазы: жидкая фаза, феррит, аустенит, цементит, графит. Быстрорежущие стали широко применяются для изготовления разнообразного режущего инструмента, работающего при высоких скоростях резания, в тяжелых условиях (Р18, Р9, Р9Ф5, Р9К5 и др.). Производство сталей ЧУГУН СТАЛЬ Схема работы мартена A. Вдувание газо-воздушной смеси B. Теплообменник (нагрев) C. Жидкий чугун D. Горн E. Теплообменник (охлаждение) F. Выхлоп сгоревших газов Для обозначения марок стали и сплавов разработана система, принятая в стандартах. Обозначения состоят из небольшого числа цифр и букв, указывающих на примерный состав стали. Каждый легирующий элемент обозначается буквой: А - азот (буква А в конце марочного обозначения высококачественной стали указывает, что в стали ограничено содержание серы и фосфора (S и P<0,03% ), а также соблюдены все условия металлургического производства; буква А в начале марки означает - сталь автоматная); Б - ниобий; В - вольфрам; Г - марганец; Д медь; К - кобальт; М - молибден; Н - никель; П фосфор; Р - бор; С - кремний; Т - титан; Ф - ванадий; Ххром; Ц - цирконий; Ч - редкоземельные металлы; Ю алюминий Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента (у высокоуглеродистых инструментальных сталей в десятых долях процента). Цифры, следующие после буквы, указывают на примерное содержание данного легирующего элемента (при содержании элемента менее 1 % цифра отсутствует; при содержании около 1 % - цифра 1 и около 2 % - цифра 2 и т.д.). Так, марка стали 15ГС содержит С 0,12-0,18 %; Mn 0,9-1,3 %; Si 0,7-1,0 %. Марка стали 03Х18Н11 содержит не более С 0,03 %; Cr 17-19 %; Ni 10,5-12,5%. Марка стали 9Х1 содержит не более С 0,80-0,95 %; Cr 1,4-1,7 %. Некоторые марки в начале обозначения имеют три нуля и минимальное содержание углерода не более 0,030%. Например марка 000Х18Н12. Один или два нуля в марке перед буквенным обозначением означает, что для данного химического состава легирующих элементов содержится минимальное количество углерода. Например марка 00Х18Н10Т (03Х18Н10Т) содержит С 0,030%; 0Х18Н10Т (08Х18Н10Т) - С 0,08%. УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ЭЛЕМЕНТОВ В ЧЕРНЫХ МЕТАЛЛАХ И СПЛАВАХ Элемент Символ Обозначен ие Элемент Символ Обознач ение Азот N А Марганец Mn Г Алюминий Al Ю Медь Cu Д Бериллий Be Л Молибден Mo М Бор B Р Никель Ni Н Ванадий V Ф Ниобий Nb Б Висмут Bi Ви Селен Se Е Вольфрам W В Титан Ti Т Галий Ga Ги Углерод C У Кадмий Cd Кд Фосфор P П Кобальт Co К Хром Cr Х Кремний Si С Цирконий Zr Ц Магний Mg Ш Редкоземельные Ч Условные буквенные обозначения приняты следующие: У - углеродистые, инструментальные стали, например, У7 (0,65-0,74% С); А - автоматные стали, например, А20 (0,15 - 0,25% С); Р - быстрорежущие стали (от слова "рапид" - быстрый); например, Р18 (17,5 - 19,0%W); Ш - шарикоподшипниковые стали, например, ШХ15 (1,301,65%Сг); Е - магнитные стали, например, ЕХЗ (2,8-3,6% Сг). Твердые сплавы изготовляют на основе тугоплавких карбидов, обладающих высокой твердостью, прочностью, износостойкостью, жаростойкостью. Эти свойства сохраняются достаточно высокими при нагреве до 800—1000°С. Это сплавы карбидов некоторых тугоплавких металлов (W, Ti, Ta) с добавками Co (как цементирующего металла). Карбиды W и Ti имеют высокую твердость; Co придает сплавам вязкость и снижает температуру спекания. Металлокерамические твердые сплавы изготовляют методами порошковой металлургии. По структуре карбидных составляющих металлокерамические твердые сплавы делятся на три группы: вольфрамовые (W), титановольфрамовые (TiW), и титанотанталовольфрамовые (Ti-Ta-W). Сплавы вольфрамовой группы отличаются повышенной вязкостью, но меньшей твердостью. Изменяя состав сплавов (карбид WC от 97 до 85%, остальное Co), получают различные свойства в зависимости от области применения. Сплавы титановольфрамовой группы имеют более высокую твердость и износоустойчивость, но меньшую вязкость. Добавление карбида TiC взамен части карбида WC уменьшает коэффициент трения пары сплавсталь. Такое же влияние оказывает и введение других карбидов тугоплавких металлов, кристаллизующихся, как и TiC, TaC или NbC. В результате взаимодействия TiC и WC образуется твердый раствор этих карбидов на основе TiC. Химический состав металлокерамических твердых сплавов Группа твердых сплавов Вольфрамовая Титановольфрамовая Титанотанталовольфрамовая Химический состав, % Марка твердых сплавов WС TiC(TaC) Co ВК2 ВК3 ВК3М ВК4 ВК4В ВК6М ВК6 ВК6В ВК8 ВК8В ВК10 ВК15 ВК20 ВК25 Т30К4 Т15К6 Т14К8 Т15К10 Т5К12В ТТ7К12 98 97 97 96 96 94 94 94 92 92 90 85 80 75 66 79 78 85 83 81 30TiC 15TiC 14TiC 6TiC 5TiC 3TaC 4TaC 2 3 3 4 4 6 6 6 8 8 10 15 20 25 4 6 8 9 12 12 ТТ10К8Б 82 3TaC 7TaC 8 Последний слайд