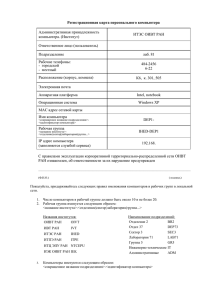

Презентация к докладу Х.М.Кадиева

реклама

Международная научно-практическая конференция «РАЗВИТИЕ ГЛУБОКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ В РОССИЙСКОЙ ФЕДЕРАЦИИ», ПРИУРОЧЕННАЯ К 10-ЛЕТИЮ КОМПЛЕКСА ТАНЕКО Процессы глубокой переработки углеводородного сырья, разрабатываемые ИНХС РАН. Состояние разработки, проектирования и строительства опытно-промышленной установки ОАО «Татнефть» по гидроконверсии тяжелых остатков и природных битумов. E-mail:kadiev@ips.ac.ru Октябрь 2015 г. 0 ТАНЕКО создано 10 лет назад Цель - качественное укрепления отечественной нефтепереработки и формирования передовых мощностей по производству востребованных на рынке нефтепродуктов. ТАНЕКО - первое за последние 30 лет масштабным инвестиционным и промышленным объектом, построенным на постсоветском пространстве с нуля. Главное достижение 2014 года в экономике Татарстана - производство дизельного топлива, авиационного керосина и базовых масел на нефтеперерабатывающем комплексе "ТАНЕКО". Технологическую возможность для выпуска новой продукции обеспечивает комбинированная установка гидрокрекинга, которая впервые в отечественной нефтепереработке была построена за четыре года. Для "Татнефти" реализация этого важного этапа развития нефтеперерабатывающего комплекса в Нижнекамске означает переход на принципиально новый уровень, связанный с увеличением выхода светлых нефтепродуктов до 69 процентов и достижением цели по насыщению внутреннего рынка дизельным топливом, авиационным керосином и базовыми маслами 1 2 1. Процессы глубокой переработки углеводородного сырья, разрабатываемые ИНХС РАН. ПЕРЕРАБОТКА ГАЗА Новая технология получения синтез-газа из природного или попутного нефтяного газа Процессы получения олефинов из природного газа (ИНХС РАН, ИПХФ РАН) Глубокая переработка природного газа Конверсия природного газа через синтез - газ в высокооктановый бензин или легкую нефть Химическая переработка попутного газа в аналог легкого газового конденсата (ИНХС РАН и ИПХФ РАН ) 2. ПЕРЕРАБОТКА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ. Состояние разработки, проектирования и строительства опытно-промышленной установки ОАО «Татнефть» по гидроконверсии тяжелых остатков и природных битумов. 3 Новая технология получения синтез-газа из природного или попутного нефтяного газа (ИОХ РАН, ИНХС РАН) CH4 Реактор СИНТЕЗ-ГАЗ Регенерато р Me H2+co Азот Воздух MeO Конверсия углеводородного сырья в синтез-газ: CnHm + nMeO → nCO +1/2m H2 + nMe Регенерация катализатора: O2 + 2Me0 → 2MeO Катализатор с содержанием активного кислорода не менее 10 %мас. Преимущества технологии •относительно низкий уровень капитальных затрат •снижение энергозатрат •использование воздуха в качестве окислителя без разбавления синтез-газа азотом •исключение образования взрывоопасных смесей углеводороды - кислород •предотвращение дезактивации катализатора в результате удаления кокса на стадии регенерации •получение значительных количеств чистого азота 4 Сравнение технолгий процессов получения синтез-газа Показатели Материал основного оборудования Кислород Пар Процессы Промышленное применение Паровой Парциальное риформинг окисление Высоколегированная сталь Высоколегированная сталь Предлагаемый Окислительная конверсия Углеродистая сталь Не используется Используется. Необходимо дорогостоящее оборудование для разделения воздуха Используется в составе воздуха. Оборудование для разделения воздуха не требуется Применяется в значительных количествах Применяется в количестве примерно 20-25% от процесса парового риформинга В технологии не используется Доп. продукция «Сажа» Нет Нет Содержится в реакционных Содержится в реакционных газах. Накапливается на газах катализаторе Дымовые газы (экология) Значительные Имеются количества Взрывобезопасность Средняя. Наличие открытого огня Низкая. Возможность образования взрывоопасных в печах. Технический азот В реакционных газах не содержится. Непрерывно выводится с катализатором в регенератор для выжига Образуются только в пусковой период Энергопотребление Низкое Очень высокая метано-кислородных смесей Высокое Высокое 5 2.Процессы получения олефинов из природного газа (ИНХС РАН, ИПХФ РАН) Природный газ MeSAPO-34/18 Men+ Me2+ A l P O H Men+ Синтез газ O Men+ Si4+ Институты РАН Получение метанола Компания ЮОП (США), Компания Мобил (США) Институты РАН Компания Лурги(Германия) Синтез олефинов в кипящем слое SAPO-34/18 Этилен (34-49%) Пропилен (26-44%) Получение ДМЭ диаметр входных окон 0,5-0,7 нм Синтез олефинов в стационарном слое ZSM-5 Этилен (до 40%) Пропилен (до 45%) 6 Глубокая переработка природного газа (ИНХС РАН, ИПХФ РАН) Синтез-газ ЭТИЛЕН 32-40% ПРОПИЛЕН 40-45% КРУПНОТОННАЖНЫЕ ПОЛИМЕРЫ: ПОЛИЭТИЛЕН ПОЛИПРОПИЛЕН Конверсия 96-100% мас. Men+ Men+ Выход низших олефинов 85% мас. 1. 2. Men+ Наноструктурированный катализатор на основе цеолита ZSM-5 диаметр входных окон 0,5-0,7 нм Отрабатывается процесс на опытных установках мощностью до 1 кг олефинов в час Созданы катализаторы и наработаны опытно-промышленные партии 7 Конверсия природного газа через синтез - газ в высокооктановый бензин или легкую нефть (ИНХС РАН, ИПХФ РАН, ОИВТ РАН) СО + Н2 ДМЭ СО + Н2 H-ZSM-5 Состав бензина, мас.%: Изо-парафины – 60-65 Ароматические углеводороды – 30-35 Состав легкой нефти, мас.%: Изо-парафины – 80-86 Ароматические углеводороды – 5-15 Катализатор - наноразмерные частицы металлов и H-ZSM-5. Температура 340оС. Давление 10 МПа. ZSM-5 8 ОБЩАЯ СХЕМА GTL-ТЕХНОЛОГИИ НА ЦЕОЛИТАХ (ИНХС РАН, ИПХФ РАН, ИВТ РАН, ИОХ РАН) 100 млн. нм3/год Попутный нефтяной газ уч=1.15 100 млн. нм3/год Нефть Вариант 1. Блок получения газа 370 млн. нм3/год Синтез-газ Получение синтез-газа 45-50 тыс. т/год Получение бензин легкой нефти с Смешение низким с нефтью содержанием ароматики Вариант 2. Магистральный нефтепровод Нефть 10 тыс. т/год 55 тыс. т/год уч=1.15 330 млн. нм3/год 45 тыс. т/год РАЗРАБАТЫВАЕМАЯ ТЕХНОЛОГИЯ ЯВЛЯЕТСЯ ЭФФЕКТИВНОЙ И ГИБКОЙ ТЕХНОЛОГИЕЙ КОНВЕРСИИ УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ В БЕНЗИН ПРЕМИУМ КЛАССА ИЛИ ЛЕГКУЮ НЕФТЬ. Вариант 1 разрабатывается с немецкой фирмой Аркус для условий Европы. 9 Вариант 2 разрабатывается с компанией Экстил (США) для стран - бывших республик СССР Химическая переработка попутного газа в аналог легкого газового конденсата (ИНХС РАН и ИПХФ РАН ) Переработка попутного газа, сжигаемого на промыслах (от 20 млрд. куб. м. в год), позволит получить дополнительно 10 млн. тонн прямогонного бензина Преимущества процесса: использование блочной компоновки; Сырье максимально полное использование попутного газа; -получение аналога легкого газового конденсата с низким содержанием; ароматических соединений и парафинов; пригодность продукта для смешения и транспортировки с нефтью; Получение оксигенатов (смесь ДМЭ и метанол) Получение синтез-газа Производство электроэнергии из газов отдувки Газы отдувки Вода Синтетические углеводородыаналог прямогонного бензина 10 НАРАБОТКА И ИСПЫТАНИЯ ОПЫТНО-ПРОМЫШЛЕННЫХ ПАРТИЙ КАТАЛИЗАТОРОВ ДЛЯ НОВОЙ ТЕХНОЛОГИИ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ ИЗ ПОПУТНОГО ГАЗА Ñè í òåç ÄÌ Ý Í 2, Ñè í òåç áåí çè í à ÄÌ Ý, Í ÑÎ 2, ÑÎ , Í 2Î , ÑÎ 2 Ê1 ИНХС РАН ИПХФ РАН ОИВТ РАН ИОХ РАН Ñò àáèëüí î ñò ü í å ì åí åå 600 ÷àñ Ê2 На промышленном оборудовании ОАО "Ангарский завод К и ОС" и опытного завода НИАП (Новомосковск) наработаны опытно-промышленные партии катализаторов (50 и 10 кг) Катализаторы Лабораторные образцы ДМЭ (К1) Бензин (К2) Опытно-промышленные партии ДМЭ (Новомосковск) Бензин (Ангарск) Конверсия, СО, % Селективность превращения СО, % мольн. Состав бензина, % мас. СО2 С1-С4 С5+ изопарафины н-парафины нафтены ароматика 90 13 21 66 59,5 7,1 12,7 20,7 (Дурол 0,9%) 89 12 23 65 59,5 8,3 12,6 19,6 (Дурол 11 1,1%) МНОГОБЛОЧНАЯ ПИЛОТНАЯ УСТАНОВКА ДЛЯ ОТРАБОТКИ ТЕХНОЛОГИЙ ПОЛУЧЕНИЯ ОЛЕФИНОВ И БЕНЗИНА ЧЕРЕЗ МЕТАНОЛ И ДМЭ СГ 1 Блок №1 Блок №4 6 3 Блок №2 2 3 Блок №3 Блок №5 4 Блок №6 5 3 ОКГ Блоки №1 – получение синтез-газа; №2 – синтез оксигенатов; №3 – получение бензина; №4 - дегидратация метанола до ДМЭ; №5 - синтез олефинов из оксигенатов; №6 – выделение бензина, очистка продувочных и танковых газов. СГ – узел хранения синтез-газа; ОКГ - склад диметилового эфира. Потоки: 1 – метанол, 2- синтез-газ, 3- оксигенаты, 4-бензин, 5- олефины, 6 - рецикл. 12 Состояние разработки, проектирования и строительства опытно-промышленной установки ОАО «Татнефть» по гидроконверсии тяжелых остатков и природных битумов. 13 Эволюция гетерогенного катализа тяжелого сырья Технология RSH ИНХС РАН и ШЛГ совместно разработали процесс тотальной гидроконверсии с применением высокоэффективного ультрадисперсного катализатора для переработки любого тяжелого нефтяного сырья (гудрон, атмосферные и вакуумные остатки тяжелых высоковязких нефтей, битуминозных нефтей, природных битумов и др.). 14 ТЕХНОЛОГИЯ ГИДРОКОНВЕРСИИ Процесс осуществляется в среде водорода : В Институте нефтехимического синтеза им. А.В.Топчиева Российской академии наук (ИНХС РАН) создан уникальный ультрадисперсный катализатор и разработана совместно с компанией Chevron Lummus Global (CLG) технология гидроконверсии тяжелых нефтяных остатков, в основу которого легли результаты исследований и технологических разработок в области гидрокрекинга тяжелого сырья, осуществлявшихся в течение более чем 30 лет в CLG и ИНХС РАН. при давлении в зоне реакции 7,0-14,0 МПа, расход водорода составляет около 1,5-3,5 % масс. на сырье. Объемная скорость подачи сырья 0,5-2 час-1. Конверсия не менее 90-97% мас. сырья в легкие фракции (газ, бензин, дизельные фр. и вакуумный дистиллят). Одновременно осуществляется производство концентрата ценных металлов, содержащихся в исходном сырье (V, Ni) и тепловой энергии. Процесс гидроконверсии эффективно вписывается в любые схемы НПЗ и позволяет максимизировать производство топлив, продуктов нефтехимии и базовых масел. 15 СТАДИИ РАЗРАБОТКИ: 2013 - НХС РАН и ЭлИНП- исследование сырья и разработка исходных данных для базового проекта установки гидроконверсии 50 000 т/год 2014 - Разработка базового проекта – «Chevron Lummus Global» 2015-Проектная документация для строительства установки гидроконверсии тяжелых остатков на наноразмерных катализаторах выполняет ОАО «ВНИПИнефть» Проектная документация для экспертизы в полном объеме требований постановления Правительства РФ N 87 разработана и сдана в Казанский филиал ФАУ «Главгосэкспертиза России» в сентябре 2015г. Ведется разработка и выдача проектной документации для строительства: Выпущена РД на свайные поля под основное технологическое оборудование; Сформирована модель визуализации объекта(установки) на уровне 30% готовности. Завершение передачи всех комплектов проектной документации для строительства – I квартал 2016г. 2015- Подготовка строительной площадки, заказ ключевого оборудования. 16 Исследование сырья и разработка исходных данных 1. Технология производства наноразмерного катализатора отработана, опытная партия катализатора успешно тестирована на пилотной установке ШЛГ. 2. Отработанная в промышленности технология регенерации катализатора. 3. Процесс гидроконверсии осуществляется на хорошо отработанной в промышленности реакторной платформе LCFining . 17 Общая схема процесса гидроконверсии ИНХС РАН Топливный газ Водород Гудрон нефти Urals 100% Суспензия наноразмерного Катализатора ИНХС Добавки Приготовление катализатора ИНХС РАН Катализатор гидроконверсии ИНХС РАН Реакторная платформа LC-FINING Обычное атмосферное фракционирование Нафта Интегрированная установка гидроочистки Керосин Рецикл вакуумного остатка до 40% на сырье ДТ Kt Регенерированный Регенерация катализатора Выработка электроэнергии Обычное вакуумное фракционирование Интегрированная ЛВГО установка Гидроочистки Гидрокрекинга ТВГО Сырье крекинга Концентрат Ni+V Котловая питательная вода БЛОК – СХЕМА КОМПЛЕКСА ГИДРОКОНВЕРСИИ 18 Общая схема процесса гидроконверсии ИНХС РАН Топливный газ Водород Катализатор гидроконверсии ИНХС РАН Реакторная платформа LC-FINING Гудрон нефти Urals 100% Нафта Интегрированная установка гидроочистки Керосин Рецикл вакуумного остатка до 40% на сырье Суспензия наноразмерного Катализатора ИНХС Добавки Обычное атмосферное фракционирование ДТ Приготовление катализатора ИНХС РАН Kt Регенерированный Регенерация катализатора Выработка электроэнергии Обычное вакуумное фракционирование Интегрированная ЛВГО установка Гидроочистки ТВГО Гидрокрекинга Сырье крекинга Концентрат Ni+V Котловая питательная вода БЛОК – СХЕМА КОМПЛЕКСА ГИДРОКОНВЕРСИИ 19 Вариант с реакторной платформой LC-Fining 20 Вариант с реактором вытеснения или с секционирован ным реактором 21 ЗАКЛЮЧЕНИЕ 1.ПРИНЦИПИАЛЬНО НОВАЯ ТЕХНОЛОГИЯ, ОСНОВАННАЯ НА ИСПОЛЬЗОВАНИИ УНИКАЛЬНОГО НАНОРАЗМЕРНОГО КАТАЛИЗАТОРА. РАЗРАБОТЧИК – ИНСТИТУТ НЕФТЕХИМИЧЕСКОГО СИНТЕЗА ИМ. А.В. ТОПЧИЕВА РОССИЙСКОЙ АКАДЕМИИ НАУК (ИНХС РАН). 2. Испытание различных вариантов и схем реакторной платформы позволит определить оптимальный вариант конструкции реактора. 3. Наработка достаточного объема экспериментальных данных для проектирования промышленной установки гидроконверсии – задача опытно-промышленных испытаний. 4. Высочайшая нацеленность на создание инновационных технологий и реализация в рекордно короткие сроки стратегических задач ОАО «Татнефть» пользуется заслуженным высоким международным авторитетом и доверием инвесторов. 5. Благодаря этим качествам компания стоит у истоков первого опытно-промышленного испытания и промышленного внедрения принципиально нового процесса гидропереработки остатков, это вселяет уверенность в успешной реализации этого важного для нефтепереработки процесса. 22 23