Презентация 1.5

реклама

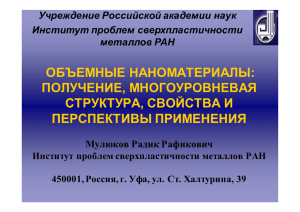

Технология ковки низколегированных сталей и титановых сплавов с нанодисперсной субструктурой Способы получения наноструктур ковкой ВСЕСТОРОННЯЯ КОВКА Всесторонняя ковка – процесс деформации объемных металлических заготовок, широко используемый с целью улучшения структуры и механических свойств изделия. Ковку издавна применяют для формирования однородной деформированной структуры, но обычно относительно крупнозернистой, с размерами зерен от нескольких десятков до нескольких сотен микрометров. Основные характеристики ковки Схема изменения осей преимущественной деформации заготовки при всесторонней ковке При всесторонней ковке производится смена направлений осадки после каждого перехода (обжатия). При этом направление деформирования заготовки меняется на 90, что соответствует немонотонному характеру деформации. Схема ковки для малопластичных материалов Для малопластичных материалов, а также для повышения однородности деформации применяют ковку в закрытом или полузакрытом инструменте, y при которой после каждого х обжатия заготовку х переустанавливают в штампе так, чтобы при следующем y переходе её обжатие происходило в направлении ортогональном относительно направления Схема ковки в закрытом штампе использованного в предшествующем переходе. Рекомендуемая скорость и степень деформации • Рекомендуемая при всесторонней ковке скорость деформации 10-410-2 с-1, а степень деформации в зависимости от требуемого размера зерен определяется эмпирическим уравнением: e [a lg(dn + 1)]Тпл/Tn, где dn – размер зерен перед началом n-го этапа; Tn – температура деформации n-го этапа в градусах Кельвина; Тпл – температура плавления материала заготовки в градусах Кельвина; a- коэффициент, принимающий значение a=1 при dn10 мкм; a=1,5 при 1мкмd<10мкм; a=2 при 0,5 мкм dn < 1 мкм; a=3 при dn < 0,5 мкм. Используя такой подход, можно получать в относительно крупных по размерам заготовках титановых сплавов однородную субмикрокристаллическую структуру с размером зерен соответственно 0,4 мкм после окончания ковки при 550°С и 0,06 мкм при 500°С. Заготовка из титанового сплава ВТ6 с однородной субмикрокристаллической структурой, полученной в результате дробной деформации с понижением температуры деформирования [Галеев Р.М., Формирование однородной мелкозернистой микроструктуры в двухфазных титановых сплавах. Вестник УГАТУ. Уфа: УГАТУ, 2002, Т.3, № 1, С. 167-172.] Пример реализации метода всесторонней ковки [Р.Р. Мулюков Развитие принципов получения и исследования объемных наноструктурных материалов в ИПСМ РАН. Российские нанотехнологии, 2007, т.2. вып. 7-8, стр. 38-53] Среди фундаментальных и прикладных направлений наибольшее развитие в институте получило направление, связанное с обработкой металлических материалов с целью измельчения микроструктуры, поскольку это ведет к значительному улучшению их технологических и прочностных свойств. Развитие этого направления привело к разработке нового универсального метода объемного наноструктурирования металлов и сплавов, включая труднодеформируемые материалы, который был доведен до уровня полупромышленных технологий. В основе метода лежит понимание фундаментальных закономерностей эволюции микроструктуры в металлах и сплавах в процессе деформации при повышенных температурах. Суть этого метода состоит в использовании всесторонней изотермической ковки с поэтапным снижением температуры деформации. Измельчение микроструктуры происходит благодаря развитию процессов динамической/постдинамической рекристаллизации. Принципиальная схема всесторонней изотермической ковки Метод включает многократное повторение определенной последовательности простых операций свободной ковки - осадки и протяжки, что не требует сложного дорогостоящего инструмента и позволяет использовать существующее технологическое и прессовое оборудование. Разработанный метод позволяет: 1) получать объемные заготовки с однородной ультрамелкозернистой структурой (вплоть до d∼10-100 нм), размер которых принципиально ограничивается только мощностью используемого оборудования; 2) вести обработку материала в широком диапазоне температур (Т=20-950 °С) в изотермических условиях за счет использования индукционнонагреваемых плоских бойков из жаропрочного никелевого сплава, что дает возможность за счет комбинирования схем осадка-протяжка достигать однородной деформации и соответственно однородной ультрамелкозернистой структуры во всем объеме заготовки; 3) внести в материал значительную энергию на единицу массы – намного больше, чем при использовании известных методов интенсивной пластической деформации, таких как кручение под давлением и равноканальное угловое прессование. В качестве примера на следующем слайде показаны наноструктурные полуфабрикаты из титановых сплавов. Размер зерен в них не превышает 400 нм. Уменьшение размера зерен до наноразмерного уровня в титановом сплаве ВТ6 в результате всесторонней изотермической ковки приводит к существенному повышению его прочностных и усталостных свойств при удовлетворительных характеристиках пластичности (табл. 1). В обычном мелкозернистом состоянии этот сплав даже после упрочнения закалкой и старением демонстрирует заметно меньшие прочностные свойства (на 30%) и предел выносливости (на 20%) при том же уровне пластичности. Дополнительная холодная прокатка повышает предел прочности наноструктурного материала еще на 10-12% при сохранении пластичности. Это обстоятельство показывает, что достижение наноструктурного состояния в титановом сплаве ВТ6 позволяет реализовать рост прочности при одновременном сохранении характеристик пластичности материала. Аналогичные результаты были получены и на других титановых сплавах, исследованных в ИПСМ РАН. Объемные наноструктурные полуфабрикаты: А – пруток =200мм, L=300мм; Б – пруток =80мм, L=350мм; В – шайба =320мм, h=100мм; Г – кольцо внеш=320мм, внутр=200мм, высота h=80мм; Д – сляб под прокатку 200х170х100 мм3; Е – слябы под прокатку 160х100х60мм3. Необходимо отметить, что высокая прочность наноструктурного сплава ВТ6 сохраняется в интервале эксплуатационных для этого материала температур, т.е. до Т=400 °C. Дальнейшее повышение температуры приводит к резкому снижению прочностных характеристик и проявлению эффекта сверхпластичности, который наблюдается на 200-300 °С ниже температурного интервала сверхпластичности обычного мелкозернистого материала. Это открывает новые возможности для изготовления широкого ассортимента сложнопрофильных изделий методом изотермической штамповки при относительно низких температурах с использованием недорогого штампового инструмента. Таблица 1. Механические свойства сплава ВТ6 при комнатной температуре Способ ковки в четырехбойковом ковочном блоке Схема ковки Пример реализации ковки на гидропрессе