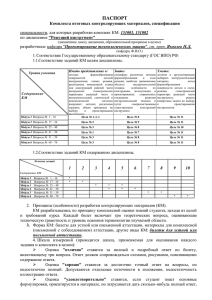

Шлифование,Токарные операции,Сверление,Фрезирование

реклама

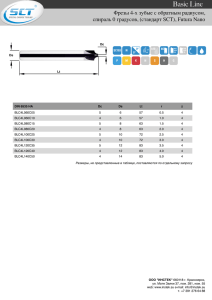

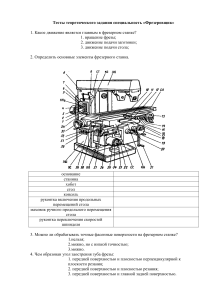

Шлифование Особенность операции в том, что может перемещаться инструмент относительно закрепленной детали и наоборот. Физическая сущность процесса резания Токарные резцы: 1 — проходной прямой правый; 2 — проходной упорный правый; 3 — подрезной левый; 4 — подрезной; 5 — проходной отогнутый правый; 6 — отрезной; 7 — фасонный; 8 — подрезной правый; 9 — резьбовой (для наружной резьбы); 10 — расточный упорный (в борштанге); 11 — расточный (в борштанге); 12 — расточный; 13 — расточный для внутренней резьбы. • В процессе резания инструмент находится в контакте с обрабатываемой поверхностью заготовки и в то же время в движении относительно ее. При обработке точением резец совершает поступательное движение подачи s относительно вращающейся со скоростью v заготовки. В зоне резания на режущую кромку резца действует сила резания R, разложив которую по трем взаимно-перпендикулярным направлениям, получим три составляющие силы: Px – осевую силу или усилие подачи, Py – радиальную силу, Pz – тангенциальную (касательную) силу. • На рис. показана схема обработки наружной цилиндрической поверхности на токарном станке с установкой детали 5 в инструментальных центрах 4, 7; передний центр 4 установлен в шпинделе 1 станка, а задний 7—в пиноли 6 задней бабки станка. Рабочая скорость вращения (скорость резания) сообщается детали 5 шпинделем станка, через планшайбу 2 и поводковый хомутик 3. Механизмом подачи станка сообщается поступательное перемещение резцу 8 со скоростью подачи s. Операционные эскизы типовых токарных операций обработки деталей. Установочные базы обозначены условными знаками (зачерненными треугольниками). Цифрами 1, 2 на рис. обозначены обрабатываемые поверхности. • Типовым режущим инструментом для сверлильных работ является спиральное сверло. На рис. показана конструкция спирального сверла с цилиндрическим хвостовиком для сверления отверстий малых диаметров. Основные элементы режущей части спирального сверла: 4 и 3 — главные режущие кромки; 2— задняя поверхность; 1 — передняя поверхность; 5—поперечная режущая кромка; γп— передний угол — угол между касательной в точке А сечения NN к передней поверхности и нормалью в той же точке к поверхности вращения режущей кромки; Основным параметром процесса сверления является скорость резания v = πDn/1000 м/мин, где D - диаметр сверла, мм; n частота вращения, об/мин. Скорость резания вдоль кромок сверла неодинакова и зависит от расстояния каждой точки режущей кромки от оси вращения; на диаметре D скорость резания максимальная. Схема обработки плоскости на горизонтальнофрезерном станке цилиндрической фрезой ν– скорость резания вращающейся фрезой; S – подача детали; t - глубина резания; а1 , а2 , а3 – толщина слоев, срезаемых работающими зубьями фрезы. Скорость резания, м/мин, определяют по формуле v Dn 1000 , где D – диаметр фрезы, мм; n – частота вращения фрезы, об/мин. Основное технологическое время при фрезеровании определяют по формуле: L где L = (l + l1 + l2) - полная длина t0 прохода фрезы, мм; l1 - глубина врезания s z zn (для фрез цилиндрического типа определяется по чертежу: l1 t ( D t ) l2 - перебег, принимаемый 2÷5 мм; - подача на один зуб фрезы; число зубьев фрезы. sz z- Типы фрез и виды формообразующих операций Цилиндрическая фреза Торцевая фреза Представленные фрезы применяют для обработки плоских поверхностей Различные варианты дисковых фрез Представленные фрезы применяются для обработки пазов, канавок, а также отрезки частей заготовок Различные варианты фрез для обработки сложных поверхностей Угловая фреза Концевая фреза Фасонная фреза Концевые фрезы Схема процесса резания и геометрические элементы зубьев протяжки Основное технологическое время протягивания: tосн. Lp k 1000v , где L p L l p lk l L - длина протягиваемого отверстия; lp - длина режущей части протяжки; lk - длина калибрующей части протяжки; l - длина перебега (10÷20 мм); k - коэффициент, учитывающий время обратного хода протяжки в исходное положение (k=1,15÷1,5). 3 -1 классы размеров 6 - 9 классы шероховатости Фасонные поверхности отверстий Наружные фасонные поверхности Схема протягивания отверстия на горизонтально-протяжном и вертикально-протяжном станках