cycle_of_vacuum_chamber

реклама

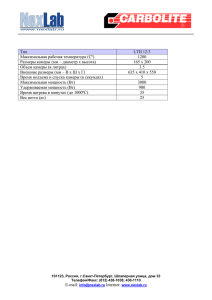

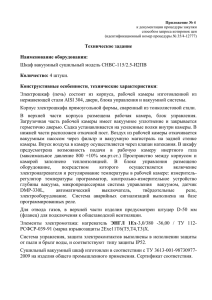

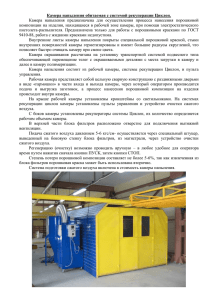

УСТРАНЕНИЕ ВЛИЯНИЯ ВРЕМЕНИ ГОДА НА ЦИКЛ РАБОТЫ ВАКУУМНОЙ КАМЕРЫ Установка: вакуумная для магнетронного напыления покрытий Вакуумное напыление это - нанесение пленок или слоев на поверхность деталей или изделий в условиях вакуума (10-1 • 10-7 Па). Диаметр камеры: 1700 мм Длина камеры 1800 мм Описание проблемы Создание вакуума в установке, использующейся на предприятии, осуществляется с помощью планжерного форваккумного насоса и двух паромасляных насосов. Рабочей средой, которая захватывает молекулы газа и выводит их в окружающую среду, является вакуумное масло. Поэтому данный вид насосов наиболее эффективно работает при откачке сухих газов. Эффективность откачки резко снижается при повышении влажности воздуха, так как вакуумное масло плохо захватывает молекулы воды. В зимнее время года при температуре в вакуумном отделении 19-21оС и влажности воздуха менее 30% время создания глубокого вакуума составляет 55 минут. В межсезонье и летний период при повышении температуры и влажности воздуха происходит увеличение времени создания вакуума до двух раз, т.е. до 110 минут. Основная причина заключается в том, что при открывании камеры в ее полость поступает воздух при атмосферном давлении и расширяется, что приводит к выпадению из него имеющееся в нем влаги в виде воды. Выделившаяся таким образом вода оседает на стенки камеры и частично ими впитывается. Последующий цикл работы камеры связан с откачкой не только воздуха с повышенной влажностью, но и с необходимостью высушивания внутренних поверхностей от выделившейся и впитавшейся в стенки камеры влаги. Как исключить влияние сезонных изменений влажности на время откачки камеры? Существующие методы решения проблемы Изготовление камеры из дорогостоящих материалов, которые не впитывают влагу. Недостаток: высокая себестоимость продукции. Нагрев стенок камеры во время ее откачки до глубокого вакуума и охлаждение стенок в процессе нанесения покрытий. Недостаток: техническая сложность и высокая себестоимость. Создание микроклимата с низкой влажностью в помещении. Недостаток: практическая невозможность достижения результата, что связано с особенностями технологического процесса. Осушение воздуха с помощью осушителя перед его подачей в камеру при ее открывании. Недостаток: низкая производительность существующих осушителей, которая не позволяет осушить необходимое количество воздуха при необходимой скорости подачи воздуха в камеру. Применение других типов насосов, не использующих масло. Недостаток: высокая себестоимость продукции. Описание работы вакуумной камеры Работа установки состоит из нескольких этапов: 1. Создание вакуума глубиной 0,01 Атмосферы (На этом этапе работает большой золотниковый масляный насос АВЗ-128) 2. Создание вакуума глубиной 0,0001 Атмосферы. На этом этапе работает две последовательных линейки насосов, подключенных параллельно. Последовательная линейка состоит из: золотникового насоса АВЗ-23 и молекулярно-диффузионного насоса НВДМ-400. Здесь АВЗ-23 создает в последовательной линии перепад давления от 1 Атмосферы до 0,01 Атмосферы, а НВДМ-400, подключенный далее, создает перепад давления от 0,01 Атмосферы до 0,0001 Атмосферы. Почему они подключены последовательно? Золотниковые механические насосы работают только тогда, когда газ еще является сплошной средой, т.е. его молекулы соударяются между собой достаточное количество раз. Когда газ уже сильно разрежен и его молекулы между собой практически не сталкиваются, то необходимо применять другой принцип - принцип паромаслянной ловушки, т.е. использовать молекулярно-диффузионный насос. Но такие насосы не могут работать при атмосферном давлении, когда газ является сплошной средой. Поэтому в первой части последовательной линейки с помощью АВЗ23 создается разрежение до 0,01 Атмосферы, а во второй с помощью НВДМ-400 до 0,0001 Атмосферы. 3. Нанесение покрытия. Покрытие наносится с помощью магнетрона, работающего в газовой среде аргона. Когда в камере создан глубокий вакуум, на его место закачивается чистый Аргон и включается магнетрон. Магнетрон - это постоянный магнит на один из торцов которого прикреплен кусок немагнитного материала (аллюминия). Этот кусок металла является катодом, так как он подсоединен к положительному полюсу блока питания. Стенки камеры и детали являются анодом, так как к ним подсоединен отрицательный полюс блока питания. Теперь сам эффект. Над поверхностью КАТОДА получается так, что линии магнитного поля от постоянного магнита и лини электрического поля между КАТОДОМ и АНОДОМ пересекаются и возникает СИЛА ЛОРЕНЦА. Сила Лоренца долбит молекулы АРГОНА, в котором все это находится. Возбужденные молекулы АРГОНА разгоняются и ударяются о КАТОД (из аллюминия). При ударе они выбивают из КАТОДА молекулы аллюминия (это именно молекулы, которые имеют отрицательный заряд). Затем выбитые молекулы аллюминия, т.к. имеют отрицательный заряд, начинают двигаться от КАТОДА к АНОДУ и оседают на АНОД. Так как АНОД - это, в том числе, и наши детали, то на них оседает тонкий слой аллюминия. Так получается зеркальное покрытие. Газ АРГОН особой чистоты нужен, чтобы в процессе работы молекулы аллюминия не окислялись, т.к. АРГОН - это нейтральный газ. 4. В камеру напускается воздух из окружающей атмосферы. Теперь по времени каждого этапа в зависимости от времени года: ЗИМА, влажность 35%: 1-ый этап 10 минут; 2-ой этап 25 минут; 3-й этап 27 минут; 4-ый этап 3 минуты. ЛЕТО, влажность 75%: 1-ый этап 15 минут; 2-ой этап 65 минут; 3-й этап 27 минут; 4-ый этап 3 минуты. Видно, что влажность играет огромную роль на 2 и 3 этапы. Почему? По тому, что все насосы в установке в качестве рабочего тела используют масло. Масло воду не любит. Чем больше влажность воздуха тем медленнее работает любой маслянный насос. Откуда и куда попадает влага в камеру? На 4-ом этапе мы напускаем в камеру воздух из атмосферы. При этом он из зоны высокого давления (1 Атмосфера) попадает в зону низкого давления 0,0001 Атмосфера и РАСШИРЯЕТСЯ. При расширении воздуха из него выделяется влага, которая оседает на всех внутренних поверхностях камеры и ВПИТЫВАЕТСЯ в них (адсорбируется). Дополнительно Вакуумное напыление используют в планарной технологии полупроводниковых микросхем, в производстве тонкопленочных гибридных схем, изделий пьезотехники, акустоэлектроники и др. (нанесение проводящих, диэлектрических, защитных слоев, масок и др.), в оптике (нанесение просветляющих, отражающих и др. покрытий), ограниченно - при металлизации поверхности пластмассовых и стеклянных изделий, тонировании стекол автомобилей. Методом вакуумного напыления наносят металлы (Al, Au, Cu, Cr, Ni, V, Ti и др.), сплавы (например, NiCr, CrNiSi), химические соединения (силициды, оксиды, бориды, карбиды и др.), стекла сложного состава (например, I2О3 • В2О3 • SiO2 • Аl2О3 • СаО, Та2О • В2О3 • I2О3 • GeO2), керметы. Вакуумное напыление основано на создании направленного потока частиц (атомов, молекул или кластеров) наносимого материала на поверхность изделий и их конденсации. Процесс включает несколько стадий: переход напыляемого вещества или материала из конденсирированной фазы в газовую, перенос молекул газовой фазы к поверхности изделия, конденсацию их на поверхность, образование и рост зародышей, формирование пленки. По способу перевода вещества из конденсированной в газовую фазу различают вакуумное испарение и ионное распыление. При ионном распылении частицы наносимого вещества выбиваются с поверхности конденсируемой фазы путем ее бомбардировки ионами низкотемпературной плазмы. Вариантами ионного распыления являются катодное, магнетронное, ионно-плазменное и высокочастотное распыление, которые отличаются друг от друга условиями формирования и локализацией в пространстве низкотемпературной плазмы. Если распыление проводится в присутствии химических реагентов (в газовой фазе), то на поверхности изделия образуются продукты их взаимодействия с распыляемым веществом (например, оксиды, нитриды). Такое распыление называют реактивным. Перенос частиц напыляемого вещества от источника (места его перевода в газовую фазу) к поверхности детали осуществляется по прямолинейным траекториям при вакууме 10-2 Па и ниже (вакуумное испарение) и путем диффузионного и конвективного переноса в плазме при давлениях 1 Па (катодное распыление) и 10-1-10-2 Па (магнетронное и ионно-плазменное распыление). Судьба каждой из частиц напыляемого вещества при соударении с поверхностью детали зависит от ее энергии, температуры поверхности и хим. сродства материалов пленки и детали. Атомы или молекулы, достигшие поверхности, могут либо отразиться от нее, либо адсорбироваться и через некоторое время покинуть ее (десорбция), либо адсорбироваться и образовывать на поверхности конденсат (конденсация). При высоких энергиях частиц, большой температуре поверхности и малом химическом сродстве частица отражается поверхностью. Температура поверхности детали, выше которой все частицы отражаются от нее и пленка не образуется, называется критической температурой вакуумного напыления; ее значение зависит от природы материалов пленки и поверхности детали и от состояния поверхности. При очень малых потоках испаряемых частиц, даже если эти частицы на поверхности адсорбируются, но редко встречаются с другими такими же частицами, они десорбируются и не могут образовывать зародышей, т.е. пленка не растет. Критической плотностью потока испаряемых частиц для данной температуры поверхности называется наименьшая плотность, при которой частицы конденсируются и формируют пленку. Структура напыленных пленок зависит от свойств материала, состояния и температуры поверхности, скорости напыления. Пленки могут быть аморфными (стеклообразными, например оксиды, Si), поликристаллическими (металлы, сплавы, Si) или монокристаллическими (например, полупроводниковые пленки, полученные молекулярно-лучевой эпитаксией). Для упорядочения структуры и уменьшения внутренних механических напряжений пленок, повышения стабильности их свойств и улучшения адгезии к поверхности изделий сразу же после напыления без нарушения вакуума производят отжиг пленок при температурах, несколько превышающих температуру поверхности при напылении. Часто посредством вакуумного напыления создают многослойные пленочные структуры из различных материалов. Вакуумно-напылительные установки Для вакуумного напыления используют технологическое оборудование периодического, полунепрерывного и непрерывного действия. Установки периодического действия осуществляют один цикл нанесения пленок при заданном числе загружаемых изделий. Установки не прерывного действия используют при серийном и массовом производстве. Они бывают двух видов-многокамерные и многопозиционные однокамерные. Первые состоят из последовательно расположенных напылительных модулей, в каждом из которых осуществляется напыление пленок определенных материалов или их термическая обработка и контроль. Модули объединены между собой шлюзовыми камерами и транспортирующим конвейерным устройством. Многопозиционные однокамерные установки содержат несколько напылительных постов (расположенных в одной вакуумной камере), соединяемых транспортным устройством конвейерного или роторного типа. Основные узлы и системы установок для вакуумного напыления представляют собой самостоятельные устройства, выполняющие заданные функции: • создание вакуума, • испарение или распыление материала пленок, • транспортировку деталей, • контроль режимов вакуумного напыления и свойств пленок, • электропитание, • др. Обычно установка для вакуумного напыления включает следующие узлы: рабочую камеру, в которой осуществляется напыление пленок; источники испаряемых или распыляемых материалов с системами их энергопитания и устройствами управления; откачную и газораспределительную системы, обеспечивающие получение необходимого вакуума и организацию газовых потоков (состоят из насосов, натекателей, клапанов, ловушек, фланцев и крышек, средств измерения вакуума и скоростей газовых потоков); систему электропитания и блокировки всех устройств и рабочих узлов установки; систему контроля и управления установкой вакуумного напыления, обеспечивающую заданные скорость напыления, толщину пленок, температуру поверхности деталей, температуру отжига, физические свойства пленок (содержит набор датчиков, связанных через управляющую микропроцессорную ЭВМ с исполнит. механизмами и устройствами вывода информации); транспортирующие устройства, обеспечивающие ввод и вывод деталей в рабочую камеру, точное размещение их на постах напыления и перевод из одной позиции напыления на другую при создании многослойной системы пленок; систему вспомогательных устройств и технологическую оснастку (состоят из внутрикамерных экранов, заслонок, манипуляторов, гидро- и пневмоприводов, устройств очистки газов). Плунжерный вакуумный насос: а - завершение периода удаления и начало периода наполнения; б - промежуточное положение. 1 - плунжер, 2 - ротор, 3 - канал в золотнике, 4 выходной обратный клапан открыт, 5 - выходной обратный клапан закрыт, 6 - вода, охлаждающая статор насоса, 7 - шарнир