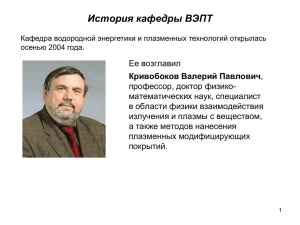

Кафедра ВЭПТ

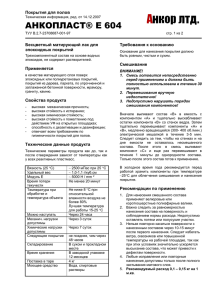

реклама

Кафедра ВЭПТ «Плазменные покрытия» Лекция 2 Методы нанесения покрытий ассистированным плазмой химическим газофазным осаждением Низкотемпературная газоразрядная плазма – это слабоионизованный газ при давлениях 10-4 – 1 мм рт. ст. со степенью ионизации порядка 10-6 – 10-4 (концентрация электронов порядка 109 – 1012 см-3), в котором электроны имеют среднюю энергию 1 – 10 эВ. Средняя энергия тяжелых частиц плазмы – ионов, атомов, молекул – на два порядка меньше. Такая плазма может генерироваться в разрядах, возбуждаемых электрическим полем, в разрядах на низкой частоте (102 – 103 Гц), в ВЧ (105 – 108 Гц), и СВЧ (109 – 1011 Гц) разрядах и в электромагнитных полях оптического диапазона (1013 – 1015 Гц). Плазма молекулярных газов имеет еще и образовавшиеся в результате диссоциации молекул свободные атомы и радикалы. Радикалы имеют неспаренный электрон на внешней валентной оболочке и поэтому проявляют высокую химическую активность, вследствие чего их называют химически активными частицами. 1 Зависимость скорости образования продуктов в газовой фазе от параметров процесса. Коэффициент скорости реакции: k = ne * nr, где ne - плотность электронов, nr - плотность реагента. ne – пропорциональна плотности мощности. nr – пропорциональна произведению давления рабочего газа на длину реактора. K – есть функция сечения реакции и средней энергии электронов Ее. Ее = Е/Р, где Е- напряженность электрического поля, Р – давление рабочего газа. 2 Кафедра ВЭПТ «Плазменные покрытия» Процесс PACVD. Стадии осаждения покрытий в процессе PACVD: 1) получение плазмы, 2) химические диссоциация и разложение в результате столкновений с электронами, 3) транспортная реакция, 4) формирование покрытия на подложке. 3 Кафедра ВЭПТ «Плазменные покрытия» Таблица 1. Требования, предъявляемые к процессам PACVD. Характер требований Перечень требований Технологические Допустимая неравномерность слоев по толщине ± 2-3 % Допустимая невоспроизводимость свойств от цикла к циклу ± 5 % Допустимая плотность дефектов 1.5 частиц/см2 Длительность цикла – не более 2 часов Производительность – 100 пластин диаметром 150 мм за один цикл Эксплуатационные Простота конструкции, высокая надежность, автоматизация и удобство в обслуживании. Возможность проведения регламентной чистки и проверки узлов установки Экономические Использование наиболее доступных, безопасных и недорогих реагентов, допускающих большой срок хранения. 4 «Плазменные покрытия» Кафедра ВЭПТ Таблица 2. Физико-химические свойства веществ, применяемых при PACVD. Название соединения Хим ичес кая фор мула Состояни ев нормальн ых условиях Тпл, К Ткип, К Предельно допустима я концентра ция, мг/м3 Воспламеняемость и взрывоопасность Моносилан SiH4 газ 88 261 1 Воспламеняется на воздухе при T = 133 К Дихлорсилан SiH2 Cl газ 151 264 5 Пределы взрываемости в смеси с воздухом 4.1 – 9.8 % Дисилан Si2H6 газ 141 258 - - Фосфин РН3 газ 139 185 0,1 Воспламеняется в смеси с воздухом 0.5 – 100 %. Взрывоопасен Треххлористый фосфор РCl3 Жид. 183 348 1 - Аммиак NH3 газ 195 239 Самовоспламеняется при при T = 923 К. 5 Взрывоопасенв смеси с воздухом 13 – 79 % «Плазменные покрытия» Кафедра ВЭПТ Конструкции плазмохимических реакторов. 5 4 1 3 2 5 4 1 3 2 5 1- ввод газа 2- откачка 3- крышка 4- шлюз 5- корпус реактора 6- трубка с отверстиями для распределенного ввода газа 4 6 3 2 Рис. 1. 6 Принципиальная схема установки для плазмохимического осаждения пленок из газовой фазы в планарном реакторе (ВЧразряд) Рис. 2. 7 Принципиальная схема установки для плазмохимического осаждения пленок из газовой фазы при активации процесса СВЧ энергией. Рис. 3. 8 Кафедра ВЭПТ «Плазменные покрытия» Нанесение покрытий с использованием тлеющего разряда Рис. 4. Катод - диаметр 13 см, Температура катода 1000ºС. W подложка - диаметр 10 см/ На катод подаются импульсы с длительностью 1500 мкс и временем между импульсами 15 мкс. Напряжение - 850 - 950 В. Ток - 35 -50 А. Газ - смесь метана с водородом. Давление 150 Торр. Подводимая мощность 40 кВт. Скорость нанесения пленки алмаза составляет 11 мкм/ч. Экспериментальная установка для нанесения пленок алмаза методом PACVD на постоянном токе. 1- держатель катода, 2- катод, 3- подложка, 4- анод, 5- источник питания постоянного тока, 6- вакуумная камера, 7- насос, 8- газонапуск, 9- плазма. 9 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с использованием разряда с полым катодом Источник плазмы с полым катодом. подложка плазма источник реактивного газа Таблица 3. Параметры нанесения а-С:Н пленок с помощью тлеющего разряда с полым катодом. Рабочее давление 80 Па Расход аргона 500 мл/мин Расход этана 25 мл/мин Мощность 0.7 (DC) кВт Напряжение смещения -400 В (DC) подложки источник аргона катод с охлаждением анод Рис. 5. Расстояние подложки до 80 мм Скорость нанесения 12 мкм/ч пленки (в центре) Температура подложки 200ºС 10 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с использованием ВЧ разряда с полым катодом Радиальные профили толщины Si-N пленки при разных давлениях рабочего газа. Нанесение пленок нитрида кремния: Толщина пленки, мкм Трубчатый полый катод диаметр- 3 мм. Расход газа - 500 мл/мин. Мощность - 100 Вт. Скорость нанесения покрытия - 1000 мкм/ч. Радиальное расстояние от оси системы, мм Рис. 6. 11 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с использованием ВЧ разряде емкостного типа Схематическое изображение коаксиального ВЧ реактора. ВЧ электрод (подложка) Нагреватель SiH4 Вакуумный насос Частота - 3-30 МГц Скорость нанесения a-Si:H пленок - 5-30 мкм/ч. CH4 N2 ВЧ источник питания Рис. 7. 12 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с использованием СВЧ разряда 4 3 5 воздух 7 плазма 8 10 6 9 9 1 2 Рис. 8. Схематическое изображение источника СВЧ плазмы. 1- вакуумная камера, 2- система откачки, 3вакуумметр, 4- расходомер, 5- распределитель газа, 6- подложки, 7- кварцевая трубка, 8- медный стержень, 9- магнетрон, 10- коаксиальный волновод. Частота 2.45 ГГц Мощность 1.2 кВт Однородность скорости осаждения пленок - 10 % на участке длиной 400 мм. Концентрация электронов 9·10^10 см^-3. 13 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с использованием СВЧ-ЭЦР плазмы Схема оборудования для генерации ЭЦР плазмы. СВЧ 2.45 ГГц Газ 1 (N2) H2 O Газ 2 (SiH4) Прямоугольный волновод ....... Магнитные . . .. . . катушки Плазма ... .. Поток . . . . плазмы . .. .... . Подложка Вакуумная система Рис. 9. Давление - 10-5-10-3 Торр Плотность плазмы - 1010 см-3 Степень ионизации плазмы 10-3-10-1 Магнитное поле - 875 Гс Плотность ионного тока на подложку - 3-5 мА/см2 Скорость нанесения SiN4 = 70 нм/мин и растет с увеличением СВЧ мощности. Р = 300 Вт. Однородность толщины нанесенной пленки лежала в пределах 5 % на площади диаметром 10 см. 14 «Плазменные покрытия» Кафедра ВЭПТ Нанесение покрытий с помощью ионного пучка, генерируемого автономным ионным источником. Сечение ионного источника с замкнутым дрейфом электронов и анодным слоем (L – расстояние между катодом и анодом, W – ширина ускоряющего канала). W _ + Магнитное поле Магниты N Магнитопровод Изолятор Анод S L Ионный пучок Катод Рис. 10. Таблица 4. Рабочие параметры ионного источника с замкнутым дрейфом электронов для нанесения алмазоподобных покрытий. Рабочее давление Расход газа 0.1-3 мТорр 20-40 мл/мин Напряжение на аноде UA 0.5-5 кВ Энергия ионов От 100 эВ и выше (примерно половина UA) скорости нанесения алмазоподобных покрытий от 3.6 мкм/ч Плотность тока От сотен мкА/см2 до нескольких 2 мА/см ионного 15 Кафедра ВЭПТ «Плазменные покрытия» 16 Кафедра ВЭПТ «Плазменные покрытия» 17 Кафедра ВЭПТ «Плазменные покрытия» 18 Кафедра ВЭПТ «Плазменные покрытия» 19 Кафедра ВЭПТ «Плазменные покрытия» 20 Кафедра ВЭПТ «Плазменные покрытия» 21 Кафедра ВЭПТ «Плазменные покрытия» 22 Кафедра ВЭПТ «Плазменные покрытия» 23 Кафедра ВЭПТ «Плазменные покрытия» 24 Кафедра ВЭПТ «Плазменные покрытия» 25 Кафедра ВЭПТ «Плазменные покрытия» 26 Кафедра ВЭПТ «Плазменные покрытия» 27 Кафедра ВЭПТ «Плазменные покрытия» 28 29 Кафедра ВЭПТ «Плазменные покрытия» 30 Кафедра ВЭПТ «Плазменные покрытия» 31 32 Кафедра ВЭПТ «Плазменные покрытия» 33 Кафедра ВЭПТ «Плазменные покрытия» 34 Кафедра ВЭПТ «Плазменные покрытия» 35 Кафедра ВЭПТ «Плазменные покрытия» 36