презентацию - petro

реклама

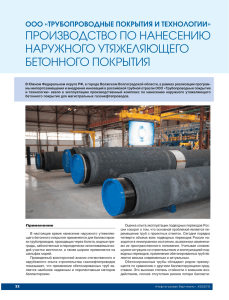

Завод по нанесению бетонного покрытия “Аладжа” PetroGas FZE Нанесение бетонного покрытия при помощи торкрет установки Технические параметры завода - Диаметр труб для нанесения бетонного покрытия 10” – 40” - Армирование бетонного покрытия гальванизированная сетка от 1 до 4 слоев - Толщина бетонного покрытия до 210 мм - Плотность бетона до 3100 кг/м³ - Мощность торкрет установки 0,47 м³/мин - Мощность бетонно-смесительного узла 0,6 м³/мин Техническая база компании “PetroGas FZE” обеспечивает Стабильные поставки материалов Материально-техническая база завода “Аладжа” позволяет выполнять операции любой сложности Возможность выполнения операций 24/7 Процедура нанесения бетонного покрытия в зимний период позволяет получать бетон высокого качества даже при температуре ниже +5°С. Завод функционирует 12 месяцев в году Площадь для складирования – 900 000 м² Завод расположен в 700 метрах от порта «Аладжа», что уменьшает затраты времени и средств на доставку материалов Контроль качества продукции осуществляется на всех этапах производства и гарантируется Третьей стороной. Лаборатория и всё сертифицированное оборудование для разрушающего контроля (РК) и неразрушающего контроля (НК) находится непосредственно на заводе Нанесение бетонного покрытия производится в соответствии с процедурами, разработанными на основе следующих стандартов: - DNW-OS-F101 - ASTM C33 - ASTM C94 - ASTM A82 - ASTM C642 Offshore standard; Standard Specification for Concrete Aggregates; Standard Specification for Ready-Mixed Concrete; Standard Specification for Steel Wire, Plain, for Concrete Reinforcement; Standard Test Method for Specific Gravity, Absorption and Voids in Hardened Concrete; - ASTM A810 Standard Specification for Zinc-Coated (Galvanized) Steel Pipe Winding Mesh; - API-RP 5LW Recommended Practice for Transportation of Line Pipe on Barges or Marine Vessels; - API RP 5L1 Recommended Practice for Transportation of Line Pipe; - BS 1881-108 Method for Making Test Cubes from Fresh |Concrete; - BS 1881-114 Method for Determination of Density of Hardened Concrete Cubes; - BS 1881-120 Method for Determination of Density of Hardened Concrete Cores; - NACE RP 02-74-1974 High Voltage Electrical Inspection of Pipeline Coating to Installation. Технологический процесс нанесения бетонного покытия 1. Установка трубы на стеллаж для проверки антикоррозионного покрытия и возможного ремонта 2. Установка трубы на тележки и нанесение бетонного покрытия 3. Взвешивание трубы и вычисление негативной плавучести 4. Транспортировка трубы на площадку складирования 5. Ремонт поврежденных участков бетонного покрытия передвижной торкрет установкой 6. Установка анодной защиты Уровни контроля 1 Получение труб и материалов - Получение и инспекция материалов a) Состояние, Упаковка и маркировка б) Тестирование цемента - Цемент – Портландцемент a) Сертификаты б) Дата выпуска в) Физические свойства цемента - Железная руда a) Сертификаты б) Дата выпуска в) Проверка влажности - Вода a) Сертификаты б) Проверка чистоты - Сетка для армирования a) Сертификаты б) Состояние упаковки в) Замер размеров г) Маркировка д) Упаковка и хранение - 3-LPE покрытие (временное хранение) a) Укладка труб на временное хранение б) Контроль количества ярусов согласно процедуры складирования в) Проверка расположения разделительных канатов 2 Квалификация бетонного покрытия - Подбор состава бетонной смеси - Подбор массового состава бетонной смеси - Контроль 3-LPE покрытия труб - Температура (вода, песок, железо, среда) - Гранулярный состав (железная руда) - Гранулярный состав (песок) - Калибровка весов - Проверка 3-LPE покрытия детектором напряжения - Визуальная инспекция - Ремонт 3-LPE покрытия (если имеется) - Температура бетонной смеси - Влагосодержание в бетонной смеси - Армирование (контроль сеточного армирования) - Контроль расположение сеточного армирования - Замер обхвата по окружности - Контроль концов бетонного покрытия - Визуальная инспекция бетонного покрытия - Взвешивание трубы с бетонным покрытием - Вычисление негативной плавучести - Контроль электрического сопротивление между сеточной арматурой и трубой - Ремонт бетона (если имеется) - Измерение прочности на сжатие (кубики) - Измерение прочности на сжатие (керны) - Плотность - Водопоглащение 3 Нанесение бетонного покрытия - Трубы с 3-LPE покрытием (временное хранение) - Транспортировка труб на стеллаж - Holiday тест - Визуальная инспекция - Калибровка весов - Ремонт 3-LPE покрытия (если имеется) - Температура материалов - Температура и состав бетонной смеси - Нанесение бетонного покрытия - Армирование (контроль положения сетки) - Армирование (контроль нахлёста сетки) - Армирование (контроль высоты сетки) - Армирование (контроль толщины бетона над сеткой) - Контроль концов бетонного покрытия - Ремонт бетонного покрытия - Визуальная инспекция бетонного покрытия - Измерение обхвата бетонного покрытия - Взвешивание трубы с бетонным покрытием - Вычисление негативной плавучести - Маркировка трубы - Установка анодов - Ремонт бетона (поверхностные повреждения) - Электрическое сопротивление между сеткой и трубой - Нанесение цветового кода 4 Лаборатория - Влагосодержание - Гранулярный состав (железная руда) - Гранулярный состав (песок) - Прочность на сжатие (кубики) - Прочность на сжатие (керны) - Плотность 5 Хранение труб с бетонным покрытием - Обработка бетонного покрытия труб - Ярусное складирование - Отгрузка 6 Документация - Ежедневные отчеты и рапорта - Финальная документация (сертификаты) Последний проект Epic of new 30" Trunk Line and Infield Lines Трубопровод 30“ – 29 км. Толщина бетонного покрытия 80, 105 и 152,4 мм Трубопровод 20“ – 5 km. Толщина бетонного покрытия 65 и 75 мм Трубопровод 18“ – 5 km. Толщина бетонного покрытия 40 мм GARAGOL DENIZ DEVELOPMENT PROJECT Трубопровод 14“ – 74 km. Толщина бетонного покрытия 40, 45 и 95 мм Квалифицированные инженеры и технический персонал завода готовы к реализации проектов любой сложности Завод по нанесению бетонного покрытия “Аладжа” PetroGas FZE, 2010