Рис.1

реклама

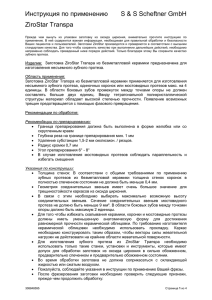

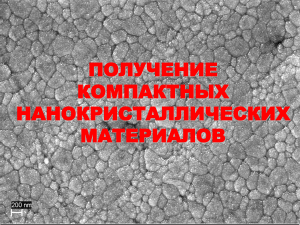

«В чем специфические особенности получения заготовок методом порошковой металлургии?» Порошковая металлургия - отрасль науки и техники, охватывающая производство металлических порошков, а также изделий из них или их смесей с неметаллическими порошками. Важными отличительными чертами данной отрасли является получение веществ в порошкообразном состоянии и операции нагрева (спекания) заготовок из порошков при температуре ниже точки плавления соответствующего металла или, в случае смеси разнородных порошков, ниже температуры плавления наименее тугоплавкого компонента основы. Итак, последовательное осуществление в едином цикле операций получения порошка и превращение его в изделие составляет суть порошковой металлургии. Среди имеющихся разнообразных способов обработки металлов порошковая металлургия занимает особое место, так как позволяет не только делать изделия различных форм и назначений, но и создавать принципиально новые материалы, получить которые другими путем крайне трудно или вообще невозможно. Порошковая металлургия успешно конкурирует с литьем, обработкой давлением, резанием и другими методами, дополняя или заменяя их. Заслуга выделения специфических приемов обработки металлов и объединения их в особый технологический метод - порошковую металлургию - принадлежит русскому ученому Петру Григорьевичу Соболевскому (1782-1841), которому в работе помогал химик Василий Васильевич Любарский (1795-1854). В 1826-1827 году была разработана технология изготовления изделий из платинового порошка (монеты, тигли и др.)., Промышленный выпуск которых опередил работу англичанина Волластана, предложивший в 1828 году аналогичный способ получения компактной платины. Первым металлом порошковой металлургии стала платина, поскольку в то время из-за высокой температуры плавления нельзя было применить традиционное для обработки драгоценных металлов литья. Развитие техники сделал возможным достижение высоких температур, что привело к освоению производства платиновых изделий литьем, в связи с чем до середины XX века о порошковую металлургию снова забыли и вспомнили лишь через 50 лет, когда бурное развитие электротехники потребовал материалов (таких как проволока из тугоплавких металлов, медно-графитовые щетки и т.п. ), которые нельзя было изготовить обычными, известными в то время методами. Затем появились разнообразные изделия из порошков: самосмазывающихся вальници, твердые сплавы для обработки высокопрочных новых материалов, магнитные материалы. Схема производства Типовая технологическая схема производства заготовок и изделий методом порошковой металлургии включает четыре основные операции: получения порошка исходного материала; формирование заготовки из него; спекания; окончательную обработку (регулирования структуры, калибровки, механическую и химико-термическую обработки). Каждая из указанных операций вносит свой важный вклад в формирование всех свойств конечных порошковых изделий. Возможные отклонения от приведенной типовой технологической схемы могут выражаться в сочетании операций формирования и спекания при горячем прессовании, в спекании свободно насыпанного порошка (при отсутствии формируемой заготовки из порошка), в отсутствии какой-либо обработки после спекания и др.. Совокупность основных технологических операций позволяет решать с помощью порошковой металлургии две важнейших задачи: Схема производства изготовления материалов и изделий с особыми составами, структурами и свойствами, которые недостижимы другими методами производства; примером могут служить порошковые материалы и пористые изделия (антифрикционные, фрикционные изделия, фильтры и др.)., высокотемпературные тугоплавкие металлы, дисперснозмицненни, волокнистые материалы и др.)., инструментальные (твердые сплавы, сверхтвердые материалы и др..) и др..; удешевления изготовления материалов и изделий с обычными составами, структурами и свойствами. Формования изделий из порошков Формирование - это процесс получения заготовки (изделия) заданной формы и размеров в результате уплотнения порошка. Перед формированием порошок подвергают термообработке (отжига) с целью повышения пластичности и улучшение его способности к прессования или прокатки. Наиболее распространенным способом формирования готовых изделий является холодное и горячее прессование, вальцовки и шликерной литья. Схема автоматического формирования Способы формообразования заготовок и деталей Рис.1. Схемы холодного прессования: а – одностороннее; б – двустороннее Заготовки и детали из металлических порошков формообразуют прессованием (холодное, горячее, гидростатическое) и прокаткой. Холодное прессование. В пресс-форму 2 засыпают определенное количество подготовленного порошка 3 и прессуют пуансоном 1 (рис.1, а). В процессе прессования увеличивается контакт между частицами, уменьшается пористость, деформируются или разрушаются отдельные частицы. Прочность получаемой заготовки обеспечивается силами механического сцепления частиц порошка, электростатическими силами притяжения и трения. С увеличением давления прессования прочность возрастает. Давление распределяется неравномерно по высоте прессуемой заготовки из-за влияния сил трения порошка о стенки пресс-формы. Это является причиной получения заготовок с различной прочностью и пористостью по высоте. В зависимости от габаритных размеров и сложности прессуемых заготовок применяют одно- и двустороннее прессование. Односторонним прессованием (рис.1, а) изготовляют заготовки простой формы с отношением высоты к диаметру меньше единицы и заготовки типа втулок с отношением диаметра к толщине стенки меньше трех, вследствие чего обеспечивается равномерная плотность получаемых заготовок. Двусторонним прессованием (рис.1, б) получают заготовки сложной формы, при этом требуемое давление для получения равномерной плотности уменьшается на 30–40%. При извлечении детали из пресс-формы ее размеры увеличиваются. Величина упругого последействия в направлении прессования составляет 0,3–0,5% и 0,1–0,2 – в направлении, перпендикулярном прессованию. Указанное необходимо учитывать при расчете исполнительных размеров пресс-форм. Давление прессования составляет 200–1000 МПа в зависимости от требуемой плотности, размеров, формы прессуемой детали, вида прессуемого порошка и других факторов. Использование вибрационного прессования позволяет резко (в 50–100 раз) уменьшить потребное давление. Рабочие детали пресс-форм изготовляли из высоколегированных, инструментальных сталей и твердых сплавов. Горячее прессование. При таком прессовании технологически совмещаются процессы формообразования и спекания заготовки с целью получения готовой детали. Горячим прессованием получают детали из твердых сплавов и специальных жаропрочных материалов. Изготовляемые детали характеризуются высокой прочностью, плотностью и однородностью материала. При горячем прессовании применяют графитовые прессформы. Высокая температура порошка позволяет значительно уменьшить необходимое давление. Горячее прессование имеет и существенные недостатки: низкую производительность, малую стойкость пресс-форм (4–7 прессовок), необходимость проведения процессов в среде защитных газов, которые ограничивают применение данного способа. Рис.2. Схема гидростатического прессования Гидростатическое прессование. Это прессование применяют для получения металлокерамических заготовок, к которым не предъявляют высоких требований по точности. Сущность процесса заключается в том, что порошок 3, заключенный в эластическую резиновую или металлическую оболочку 2, подвергают равномерному и всестороннему обжатию в специальных герметизированных камерах 1 (рис.2). Давление жидкости достигает 3000 Mпа, что обеспечивает получение заготовок высокой прочти и плотности. При гидростатическом прессовании отпадает необходимость в применении дорогостоящих пресс-форм. Габаритные размеры изготовляемых заготовок зависят от конструкции герметизированной камеры. Выдавливание. Этим способом изготовляют прутки, трубы и профили различного сечения. Процесс получения заготовок заключается в выдавливании порошка через комбинированное отверстие прессформы. В порошок добавляют пластификатор до 10–12% от массы порошка, улучшающий процесс соединения частиц и уменьшающий трение порошка о стенки пресс-формы. Профиль изготовляемой детали зависит от формы калиброванного отверстия пресс-формы. Полые профили выполняют с применением рассекателя. Металлокерамические профили получают выдавливанием на гидравлических и механических прессах. Рис.3. Схема прокатки порошков Прокатка. Этот способ – один из наиболее производительных и перспективных способов переработки металлокерамических материалов. Порошок непрерывно поступает из бункера 1 в зазор между валками (рис.3, а). При вращении валков 3 происходит обжатие и вытяжка порошка 2 в ленту или полосу 4 определенной толщины. Процесс прокатки может быть совмещен со спеканием и окончательной обработкой получаемых заготовок. В этом случае лента проходит через проходную печь для спекания, а затем поступает на прокатку, обеспечивающую заданную ее толщину. Прокаткой получают ленты из различных металлокерамических материалов (пористых, твердосплавных, фрикционных и др.). За счет применения бункеров с перегородкой (рис.3, б) изготовляют ленты из различных материалов (двухслойные). Прокаткой из металлических порошков изготовляют ленты толщиной 0,02–3,0 мм и шириной до 300 мм. Применение валков определенной формы позволяет получить прутки различного профиля, в том числе и проволоку диаметром от 0,25 мм до нескольких миллиметров. Спекания изделий Изделия, полученные из порошков, имеют малую прочность. Чтобы придать им большей прочности и твердости, их спекают. Спеканием называют отжига изделий при температуре, которая составляет 0,7-0,8 температуры плавления основной составляющей шихты. Время спекания составляет 1-2 часа. Во время спекания в изделиях происходят сложные физико-химические процессы ( восстановление оксидов, диффузия, рекристаллизация, снятия остаточных напряжений), улучшаются механические свойства и т.п.. Спекания - процесс достаточно длительный, требует больших затрат энергии. Чтобы сократить время спекания, используют ультразвук, магнитное поле и т.п.. К химических факторов, которые ускоряют процесс спекания, принадлежат окислительно-восстановительные реакции. Важную роль играет состав атмосферы, в которой проводят спекания. Атмосфера может быть защитной или восстановительной. В промышленности используют атмосферы водорода, диссоциированной аммиака. Эффективным является также вакуум. Однако использование вакуума повышает себестоимость изделий. Поэтому в вакууме спекают только изделия из порошков титана, тантала, ниобия, бериллия. Спекания проводят в печах различного типа, которые работают периодически и непрерывно. Печи периодического действия используют в ходе спекания небольших партий порошковых изделий. В процессе массового производства изделий используют методические печи непрерывного действия (конвейерные, с подвижным подом т.п.). Окончательная обработка изделий В случае необходимости порошковые изделия подвергают еще дополнительной обработке. Окончательная обработка состоит из следующих операций: калибровки, резки, термической и химико-термической обработки, повторного спекания т.д.. В процессе калибровки уточняют размеры изделий, уплотняют и полируют их поверхности и т.д.. Резания ( точения, сверления, фрезерования и т.д.) применяют тогда, когда прессованием нельзя изготовить изделия нужной формы и размеров, для нарезания внутренней и внешней резьбы, получения узких, но глубоких отверстий и т.п.. В процессе резки пользуются инструментами, изготовленными из сверхтвердых сплавов или алмазов. Термическую и химико-термическую обработку изделий проводят так же, как для металлов и сплавов. Повторное прессования проводят тогда, когда во время первого прессования нельзя получить изделие сложной формы. Используемые источники http://osvarke.info/176-osnovnye-svedeniya-o- poroshkovoj-metallurgii.html http://nado.znate.ru/Порошковая_металлургия http://otherreferats.allbest.ru/manufacture/00147097_ 0.html Либенсон Г. А. Основы порошковой металлургии. Металлургия. М., 1975.