Лекция 2 ЭЛЕМЕНТЫ ПРОЦЕССА РЕЗАНИЯ МЕТАЛЛОВ 1

реклама

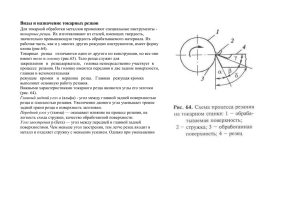

Лекция 2 ЭЛЕМЕНТЫ ПРОЦЕССА РЕЗАНИЯ МЕТАЛЛОВ 1 Учебные вопросы: • • • • • • • • • 1.Поверхности при точении 2. Конструктивные элементы токарного резца 3.Движения при точении 4. Системы координат и координатные плоскости (на примере точения) 5. Геометрические параметры токарного резца 6.Элементы режима резания и срезаемого слоя при точении 7. Свободное и несвободное резание 8. Передний и задний углы токарного резца в процессе резания и в зависимости от установки на станке 9.Особенности растачивания, обработки торцов, отрезания ЛИТЕРАТУРА: 1. Солоненко В.Г. Резание металлов и режущие инструменты: Учеб. пособие для вузов/В.Г. Солоненко, А.А. Рьгжкин.— 2-е изд., стер. — M: Высш. шк., 2008. — 414 с: ил с.6-25 2. Аршинов В.А., Алексеев Г.А. Резание металлов и режущий инструмент. Изд 3е, пераб. и доп. Учебник для машиностроительных техникумов. М. : Машиностроение, 1976. С.27-34 3 4 1.ПОВЕРХНОСТИ ПРИ ТОЧЕНИИ Рис. 1.1. Поверхности при точении 1— поверхность заготовки; 2— поверхность резания, по которой снимается стружка; 3 — поверхность детали 5 2. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ТОКАРНЫХ РЕЗЦОВ Резцы делят на три основные группы: токарные, строгальные и долбежные. Резец состоит из головки, т. е. рабочей части, и тела, или стержня (рис. 2), служащего для закрепления резца в резцедержателе. Головка резца образуется при специальной заточке (на заточных станках) и имеет следующие элементы: переднюю поверхность, задние поверхности, режущие кромки и вершину. 6 Рис. 2. Элементы резца Продолжение 2 вопроса Передней поверхностью называются поверхность резца, по которой сходит стружка. Задними поверхностями называются поверхности резца, обращенные к обрабатываемой заготовке (главная и вспомогательная). Режущие кромки образуются при пересечении передней и задних поверхностей. Главная режущая кромка (лезвие) выполняет основную работу резания. Она образуется от пересечения передней и главной задней поверхностей. Вспомогательная режущая кромка (лезвие) образуется от пересечения передней и вспомогательной задней поверхностей. Вспомогательных режущих кромок может быть две (например, у отрезного резца). Вершина резца — это место сопряжения главной и вспомогательной режущих кромок; 7 Конструктивные элементы токарного резца Рис. 1.2. Конструктивные элементы токарного резца: I - головка резца (рабочая часть) ; II- державка резца ; 1- главная задняя поверхность; 2- главная режущая кромка; 3- вершина резца; 4- вспомогательная режущая кромка; 5- вспомогательная задняя поверхность;8 6- передняя поверхность продолжение По передней поверхности 2, воспринимающей давление срезаемого слоя, сходит стружка 1(рис. 1.3). Рис. 1.3. Процесс снятия стружки 9 Продолжение 2 вопроса По направлению подачи резцы разделяются на правые и левые. По форме и расположению головки относительно стержня резцы разделяются на прямые (рис. 4, а), отогнутые (рис, 4,б), изогнутые (рис. 4, в) и с оттянутой головкой (рис. 4, г). Рис. 3. Левый (а) и правый (б) резцы Рис. 4. Резцы различной формы: а — прямые; б — отогнутые; в — изогнутые; г — с оттянутой головкой 11 3.ДВИЖЕНИЯ ПРИ ТОЧЕНИИ При обработке на токарных станках различают два движения: главное — вращательное движение v заготовки и движение подачи S резца Рис. 1.4. Схемы главного движения и движения подачи при точении: 12 а — продольном; б— поперечном 4. СИСТЕМЫ КООРДИНАТ И КООРДИНАТНЫЕ ПЛОСКОСТИ (НА ПРИМЕРЕ ТОЧЕНИЯ) Инструментальная система координат — прямоугольная система координат с началом в вершине лезвия, ориентированная относительно геометрических элементов режущего инструмента, принятых за базу. Статическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости главного движения резания. Кинематическая система координат — прямоугольная система координат с началом в рассматриваемой точке режущей кромки, ориентированная относительно направления скорости результирующего движения резания. Основная плоскость — координатная плоскость, проведенная через рассматриваемую точку режущей кромки перпендикулярно направлению13скорости главного или результирующего движения резания в этой точке. продолжение Инструментальная основная плоскость — основная плоскость инструментальной системы координат. Статическая основная плоскость — основная плоскость статической системы координат. Кинематическая основная плоскость — основная плоскость кинематической системы координат. Плоскость резания — координатная плоскость, касательная к режущей кромке в рассматриваемой точке, перпендикулярная основной плоскости. Инструментальная плоскость резания — координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная инструментальной основной плоскости. Статическая плоскость резания — координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная статической14основной плоскости. продолжение Кинематическая плоскость резания — координатная плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная кинематической основной плоскости. Главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения основной плоскости и плоскости резания. Инструментальная главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения инструментальной основной плоскости и плоскости резания. Статическая главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения статических основной плоскости и плоскости резания. Кинематическая главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения статических 15 основной плоскости и плоскости резания. продолжение Кинематическая главная секущая плоскость — координатная плоскость, перпендикулярная линии пересечения кинематических основной плоскости и плоскости резания. Нормальная секущая плоскость — плоскость, перпендикулярная режущей кромке в рассматриваемой точке. Секущая плоскость схода стружки — плоскость, проходящая через направления схода стружки и скорости резания в рассматриваемой точке режущей кромки. Рис. 1.5. Плоскости при точении: 1-плоскость резания ; 2-основная 16плоскость 5. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ТОКАРНОГО РЕЗЦА Передний угол ϒ— угол между следом касательной к передней поверхности в рассматриваемой точке и нормалью в той же точке к следу плоскости резания. Назначение переднего угла — обеспечить беспрепятственный сход стружки по передней поверхности РИ. Рис. 1.6. Геометрические параметры прямого проходного резца Главный задний угол α — угол между следом касательной к главной задней поверхности в рассматриваемой точке и следом плоскости резания. Назначение заднего угла — обеспечить свободное перемещение задней поверхности резца относительно поверхности резания. 17 α =+ (6... 12)° продолжение Угол заострения β — угол между касательными к следам передней и главной задней поверхностей резца, проведенными через рассматриваемую точку режущей кромки. С точки зрения условий резания величина его должна быть минимальной, предопределяемой прочностью режущего лезвия. Рис. 1.6. Геометрические параметры прямого проходного резца Угол резания δ заключен между следом касательной к передней поверхности резца в рассматриваемой точке и следом плоскости резания. Его назначение, как и переднего угла, обеспечить беспрепятственный сход стружки по передней поверхности; кроме того, он определяет угол 18 заострения. продолжение Вспомогательный задний угол α1 — заключенный между следом касательной к вспомогательной задней поверхности резца, проведенной через рассматриваемую точку, и следом плоскости, проведенной через вспомогательное режущее лезвие перпендикулярно основной плоскости. Значения вспомогательных задних углов для токарных резцов (2...4)° Рис. 1.6. Геометрические параметры прямого проходного резца Вспомогательный передний угол ϒ1 Главный угол в плане φ заключен между проекцией главной режущей кромки на основную плоскость и направлением подачи S. Величина этого угла для различных токарных резцов19изменяется в пределах (15...95)°. продолжение Рис. 1.6. Геометрические параметры прямого проходного резца Вспомогательный угол в плане φ 1 заключен между проекцией вспомогательной режущей кромки на основную плоскость и направлением, обратным направлению подачи. Значения его изменяются от 15 до 45°. Угол при вершине ε заключен между проекциями главной и вспомогательной режущих кромок на20основную плоскость; ε = 180° — (φ + φ 1). продолжение Рис. 1.7. Углы наклона главной режущей кромки: 1—2 — главная режущая кромка; 3 — плоскость резания; 4 — основная плоскость Угол λ наклона главной режущей кромки — угол между главной режущей кромкой и прямой, проходящей через вершину резца параллельно основной плоскости (рис. 1.6, 1.7), если принять, что основная плоскость проходит через основание резца. Угол 21 λ определяет направление схода стружки. 6. ЭЛЕМЕНТЫ РЕЖИМА РЕЗАНИЯ И СРЕЗАЕМОГО СЛОЯ ПРИ ТОЧЕНИИ Скорость резания v (м/мин)- окружная скорость заготовки относительно режущей кромки РИ где D — диаметр заготовки, мм; п — частота вращения заготовки. Частота вращения Рис. 1.8. Элементы режима резания и срезаемого слоя при точении Подача- величина перемещения режущей кромки РИ относительно заготовки в течение определенного времени. При токарной обработке обычно принимают подачу S за один25оборот заготовки (мм/об). продолжение Глубиной резания t (мм) называется расстояние между обрабатываемой и обработанной поверхностями, измеренное в направлении, перпендикулярном последней . Толщина среза а измеряется в Рис. 1.8. Элементы режима резания и срезаемого слоя при точении направлении, перпендикулярном главной режущей кромке, ширина среза b — вдоль нее (мм). 26 продолжение Рис. 1.9. Формы поперечного сечения срезаемого слоя при обработке резцами с различными значениями угла φ Площадь поперечного сечения среза F=ab=tS. Объем стружки, снимаемый за одну минуту работы Q = v t S. 27 7. СВОБОДНОЕ И НЕСВОБОДНОЕ РЕЗАНИЕ При свободном резании в работе принимает участие только главная режущая кромка. Если режущая кромка перпендикулярна направлению подачи, резание является прямоугольным свободным (рис. 1.10, б), а если не перпендикулярно — косоугольным свободным (рис. 1.10, а). Рис. 1.10. Примеры свободного резания В производственных условиях приходится иметь дело в основном с процессом несвободного резания, при котором вспомогательная режущая кромка в зависимости от радиуса закругления при вершине резца, вспомогательного угла в плане и подачи принимает большее или меньшее участие. Она создает так называемое побочное резание в дополнение к главному резанию, осуществляемому 29главной режущей кромкой. 8. ПЕРЕДНИЙ И ЗАДНИЙ УГЛЫ ТОКАРНОГО РЕЗЦА В ПРОЦЕССЕ РЕЗАНИЯ И В ЗАВИСИМОСТИ ОТ УСТАНОВКИ НА СТАНКЕ Чтобы создать нормальные условия резания, необходимо обеспечить задний угол величиной αд, который может быть назван углом движения. Величина этого угла определяется из равенства Рис. 1.11. Схема изменения величины статических углов резца в процессе резания при: а- α = 0°; б- α # 0° Задний угол, полученный в результате заточки α3, должен быть равным сумме углов: При неправильно выбранных углах ϒ и α1 т. е. без учета изменения их в процессе резания, работа РИ может протекать в тяжелых условиях. Величина углов αд для каждой кинематической схемы резания определяется расчетом, а величина αзаз— по нормативам. 30 продолжене Рис. 1.12. Влияние кинематики процесса продольного точения на изменение углов резца Влияние подачи на углы в движении для проходного резца, установленного по центру заготовки, с углами φ = 90° и λ= 0°. В результате вместо заточенного заднего угла α3 при резании получается угол αзаз, меньший угла α3 на величину αд: 31 продолжение Если вершина резца установлена ниже или выше оси заготовки, необходимо учесть угол τφ (рис. 1,13).-угол поворота плоскости резания в результате установки резца выше или ниже оси вращения заготовки Рис. 1.13. Геометрические параметры резца в зависимости от положения его вершины относительно оси центров при наружном точении (а, б, в) и растачивании (г, д, е); б — к расчету изменения величины заднего угла при установке резца выше линии центров 33 продолжение В связи с вращательным движением заготовки и поступательным движением резца точки режущей кромки описывают архимедову спираль. Резец в процессе работы имеет передний угол Рис. 1.14. Схема изменения углов резца у и а при отрезании или подрезке торца детали где ϒк = αД(ф); τ — угол поворота плоскости резания в результате установки резца выше или ниже оси вращения заготовки. 35 9. ОСОБЕННОСТИ РАСТАЧИВАНИЯ, ОБРАБОТКИ ТОРЦОВ, ОТРЕЗАНИЯ Рис. 1.15. Расточные резцы Расточные резцы бывают проходными (рис. 1.15, а) для сквозных отверстий и упорные (рис. 1.15, б) — для глухих отверстий. Для того чтобы головка резца вписывалась в обрабатываемое отверстие, задний угол делают несколько большим (α= 12... 16°), чем у резцов для наружного точения. 37 продолежние Отверстия диаметрами выше 80 мм растачивают резцами, закрепленными в оправке (борштанге) с торца или с наружной поверхности (рис. 1.16). Рис. 1.16. Растачивание с помощью оправок: а — с расточным упорным резцом, б— с расточным проходным резцом Рис. 1.17. Углы в плане при растачивании упорным резцом Внутренние торцы и уступы подрезают расточными упорными резцами с подачей к центру. Резец в этом случае должен иметь главный угол в плане, больший 90°; в частности, резец с углом φ= 95° будет иметь при подрезании фактический главный угол в плане φ = 5° (рис. 1.17). 38 продолежние Растачивание внутренних канавок (рис. 1.18, а) ведут резцами, по конструкции не отличающихся от обычных расточных резцов. Профильные канавки растачивают профильными резцами (рис. 1.18, б). Рис. 1.18. Растачивание внутренних канавок Рис. 1.20. Подрезной резец Рис. 1.19. Способы подрезания торцов у закрепленных в патроне заготовок: а) прямым проходным резцом (рис. 1.9, а); отогнутым проходным резцом (в обоих случаях заготовки закреплены в патроне станка) (рис. 1.19, б); подрезным резцом с 39 закреплением заготовки в патроне с поджатым задним центром (рис. 1.19, в). продолежние Протачивание наружных канавок и отрезание проводят прорезными (канавочными) (рис. 1.21) и отрезными (рис. 1.22) резцами. Рис. 1.21. Прорезной резец Рис. 1.22. Отрезной резец Каждый из этих резцов имеет по две вспомогательные режущие кромки с углами φ1 = 1...20, кроме того, головки резцов суживаются к основанию (φ2 = 2...30). Это уменьшает трение вспомогательных задних поверхностей резца о стенки отверстия. 40 продолжение Поскольку ширина рабочей части отрезного резца не превышает 5 мм, для предотвращения поломки резца необходимо соблюдать ряд правил : Резец устанавливать точно по центру заготовки. Державку прямого отрезного резца устанавливать строго перпендикулярно оси заготовки во избежание трения вспомогательных поверхностей о стенки канавки. Отрезание проводить по возможности ближе к кулачкам патрона. Рекомендуется выполнять отрезание, совмещая поперечную подачу с продольным перемещением резца на 1...2 мм в обе стороны. При отрезании заготовок большого диаметра резец не следует подавать до оси заготовки. Выведя резец из канавки, деталь отламывают. 41 Конец лекции!!! 42