2009-03-27 Регламент по выполнению

реклама

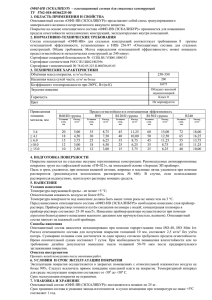

Москва 2009 г 1. сведения об опасных условиях производства работ: Зона работы подъемных кранов Работающая строительная техника, движущийся транспорт Работа на высоте Работа в контакте с вредными веществами Работа в замкнутых пространствах Совместная работа с другими организациями, на различных высотных отметках 7 Работа в контакте с огнеопасными веществами 1 2 3 4 5 6 2. Используемое оборудование, инструмент, приспособления и приборы Вид оборудования Аппарат дробеструйный Марка, тип Типа АД150М Машина шлифовальная электрическая или Типа Э-2102 Машина шлифовальная пневматическая Типа УШПР N1 Агрегат безвоздушного нанесения в комплекте (для нанесения грунта) Типа WIWA 18066 Двухкомпонентный дозатор в комплекте Типа GRACO «Reactor EXP2» Компрессорная станция Типа ПВ10/8М Типа Kiess GmbH Установка приточно-вытяжной вентиляции во взрывобезопасном исполнении (при работе в закрытом помещении) 2 Техническая характеристика Производительность 10-12м2/час Рабочее давление 6 бар Габариты 936х77х1360мм Масса 250 кг Диаметр абразивного круга 180мм Скорость вращения 8500 об/мин. Габариты 438х175х270мм Вес 6 кг Диаметр проволочной щетки 100мм Скорость вращения 8500 об/мин Габариты 870х70х119 Вес 3,8 кг Преобразователь давления 66:1 Максимальная мощность при свободном потоке 18,0 л/мин Максимальное входное давление воздуха 6,5 бар Максимальный размер сопла (0.530.79мм.) мм Давление до 250 бар Максимальная мощность при свободном потоке 28,0 л/мин Максимальное входное давление воздуха 7,5 бар Размер сопла 0,6-1,05 мм. Масса 250 кг. Пневмомиксер для размешивания Вискозиметр Магнитный толщиномер Толщиномер ВЗ-4 или ВЗ246 Типа МТ-50НЦ Типа UNOCHECK «FE» Калиброванная гребенка Оборудование для определения адгезии покрытия - методом отрыва - методом решетчатых надрезов Оборудование для определения относительной влажности Компаратор, профилограф Шлем защитный Фильтры для дыхания Респиратор Респиратор Очки защитные Кисти малярные Психрометр, гигрометр, электронный определитель точки росы Типа «Протектор» HAF «Лепесток» Типа РУ-60 Типа С-5 3 Диаметр сопла (4+0,02) мм Вместимость (100+0,5) мл Диапазон измерений 0-5000 мкм Рабочая температура 0-500 С Толщина мокрого слоя определяется по зазору между измерительным зубом, касающимся покрытия, и крайним зубом гребенки. Над каждым зубом гребенки отмечена величина зазора, по которой и определяется толщина слоя. Гребенку необходимо устанавливать перпендикулярно к плоскости поверхности. 2. Характеристики применяемых гидроизоляционных материалов фирмы «Polyval» (Канада) KOLFLEX 201 ОПИСАНИЕ ПРОДУКТА Покрытие «Колфлекс 201» представляет собой обладающую высокими эксплуатационными свойствами пленку на основе эластомера полимочевны. Высокие физико-химические характеристики этого материала обеспечивают возможность его эксплуатации в широком спектре областей промышленности и в самых разнообразных климатических условиях без потери присущих ему превосходных прочностных характеристик в течение продолжительного времени. Материал представляет собой двухкомпонентную систему, в которой компоненты вступают в мгновенно протекающую реакцию,в результате которой образуется очень прочная, эластичная полимерная пленка с высокой адгезией к металлу, бетону, дереву и т.д. «Колфлекс 201», в основном, наносится по праймеру с помощью безвоздушного распылителя с раздельной подачей компонентов,с подогревом. ОСОБЕННОСТИ ПРОДУКТА > > > > > > > > > Обеспечивает превосходную антикоррозионную защиту стальных и железобетонных конструкций. Создает защитную пленку на металле, кирпичной кладке, бетоне, деревянных емкостях, силосах, трубах всех типов и каменных плитах. Обеспечивает отличную гидроизоляцию. Может применяться по геотекстильному материалу для создания выстилающей внутренней облицовки котлованов, в целях предупреждения перелива жидкостей через край, а также предотвращения разлива сточных вод, просачивания воды и нефтепродуктов. Для заливки полов по бетону. Для облицовки плавательных бассейнов. Отличается высокой скоростью отверждения, в том числе при отрицательных температурах. Обладает высокой эластичностью и абразивостойкостью, ударопрочностью. Рекомендована для применения на искусственных сооружениях РЖД Может применяться для ремонта или замены существующего пленочного покрытия. > > Обладает отличной тепловой устойчивостью. > Хранить в сухом, прохладном месте. Цвет: Предлагается в различных цветах. Основной - серый Тип отверждения: химический Связующее вещество ароматическая полимочевина Содержание твердой фазы по весу: Содержание твердой фазы по объему: Теоретический расход 100% 100% при толщине 1мм, 1литр/1м2 Рекомендованная толщина сухого слоя 750-2500 мкм Удельный вес: 0,98-1,04 кг/л Летучее органическое соединение: отсутствует Время высыхания: На отлип: 30 сек Катализатор: 915607 Коэффициент смешения: 1:1 Расфасовка: 18,93 л +18,93л, 205 л + 205л 4 KOLCOAT PUR FERRO Цвет: ОПИСАНИЕ ПРОДУКТА Однокомпонентное, закрепляемое влагой полиуретановое покрытие. Для применения в качестве грунтовки, подстилающего слоя или перекрашивающего слоя по работе по: - подвергшимся старению алкидным, виниловым или эпоксидным покрытиям. - стальные поверхности, подготовленные в соответствии со стандартами St2- Sa 2,5, - бетону. Может также применяться для создания покрывающего слоя, не обладающего устойчивостью к воздействию света. Блеск Тип отверждения: Связующее вещество Температуроустойчив ость: Сухое тепло Кратковременно Серый, желтокоричневый,черный или серебристый Слабоглянцевый Под воздействием влаги, содержащейся в атмосферном воздухе Ароматический полиуретан 163ºC 191ºC ОСОБЕННОСТИ ПРОДУКТА > > > > > > > > > > > Применяется как грунтовка для исправления местных дефектов или для полного покрытия. Может наноситься в сырую, холодную, влажную погоду или в условиях тумана. Может наноситься непосредственно на стальную или алюминиевую поверхность или оцинкованное железо, бетон. Применяется в качестве подстилающего слоя поверх слоев из Ксаймакс® Моно Цинк МЕ III, Моно Цинк, Моно Цинк Ультра, Моно Цинк 390, Моно Лок ПП, Ксайгард или поверх грунтовочного слоя из самого Моно Ферро Пур. Отличные характеристики при применении в качестве перекрашивающего слоя по подвергшимся старению алкидным, эпоксидным и виниловым покрытиям. Может применяться в полевых условиях для исправления мелких дефектов окраски поверх покрытий из неорганических цинкосодержащих составов. Отличная адгезия к плотной ржавчине. Малое время ожидания перед нанесением последующего слоя. Отличная способность принимать поверх последующие слои покрытия. Не охрупчивается со временем. Может применяться как отделочный слой для внутренних работ. Содержание летучих органических соединений в г/л (фунтах/галлон) Содержание твердой фазы по объему: Содержание твердой фазы по весу: Температура вспышки Рекомендованная толщина сухого слоя в мил: мк: Максимальная толщина влажного слоя в мил: мк: Теоретическая укрывистость при 25 микронах: м2/из 3,78л 340 (2,8) 420 (3,5) 63±2% | 55±2% | 79±2% | 74±2% выше 24ºC (75,2ºF) 3-4 75-100 3-4 75-100 7,0 175 8,0 200 95 84 1,32-1,56 1,32-1,56 Удельный вес в кг/л: 5 4. Конструкция гидроизоляции Защищаемые поверхности Наружные Поверхности металлоконструкций Гидроизоляционный материал 1-й слой – Однокомпонентное, закрепляемое влагой воздуха полиуретановое покрытие, «Kolcoat PUR Ferro» (грунтовка) 2-й слой- двухкомпонентный эластомер полимочевинное покрытие «Kolflex 201» Толщина слоя 1х 100 мкм 1х2000 мкм Схема конструкции гидроизоляционного покрытия ( с защитным покрытием). 1. 2. 3. 4. 5. - балластное корыто, – грунтовочный слой «Кolcoat PUR Ferro», на основе однокомпонентного полиуретана, – гидроизоляционный слой полимочевины «Кolflex 201», – защитное покрытие из пенополистирола «Пеноплекс 45» – геотекстиль типа «Тайпар», плотностью не менее 400 г/м2 5.Входной контроль. Входной контроль материалов, поступивших от поставщика – компании «Polyval» либо ее представителя в России, производится исполнителем гидроизоляционных работ, в присутствии инспектора компании «Polyval» либо ее представителя в России и назначенного инженера от Заказчика. Входной контроль гидроизоляционных материалов включает в себя проверку сопроводительной документации, осмотр транспортной тары и установление соответствия свойств материала требованиям, указанным в технической документации на материал. Сопроводительная документация, подтверждающая соответствие полученного материала заказанному (сертификат соответствия, информация на таре) должна содержать следующие сведения: - марка материала - наименование фирмы поставщика - цвет материала - соответствие номера партии на банке с номером в сертификате соответствия 6 - дата изготовления - срок годности - количество материала в каждой тарной упаковке - класс опасности (для поставленных материалов компании «Polyval» класс опасности – 2-3) - условия хранения При осмотре транспортной тары убедиться в ее целостности, наличии необходимой маркировки, полной комплектности поставки как по наличию материалов, так и по наличию равного количества банок компонентов. По результатам составляется акт входного контроля за подписями исполнителя работ, инспектора компании «Polyval» либо ее представителя в России и инженера от Заказчика. 6. Хранение материала - По получении материал должен немедленно складироваться в надежное закрываемое хранилище на расстоянии не менее чем в 100 метрах от участка работ. Изоляция и методы обогрева и вентиляции хранилища для материала должны быть обеспечены по необходимости с поддержанием температуры в хранилище от +5 до +30 градусов. - Материал, не использованный до истечения срока хранения, указанного компанией «Polyval», должен быть изъят из работ. - Ни в коем случае не допускается возвращение на склад полимеризованного неиспользованного материала. Такой материал подлежит утилизации. - Тара, с полимеризовавшейся неиспользованной гидроизоляцией подлежит утилизации и вывозу в место, указанное Заказчиком с учетом 3 класса опасности. - Для обеспечения надлежащих условий хранения 2 раза в сутки производить замер температуры внутри хранилища с записью в журнал контроля температуры хранилища. - На складе не допускается производство работ связанных с использованием открытого огня и искрообразования. Категорически запрещено курение. - Хранилище должно быть оснащено углекислотными огнетушителями и необходимым противопожарным инвентарем. 7. Приготовление гидроизоляционных материалов. Kolсoat PUR Ferro (грунтовка) – Однокомпонентное, закрепляемое влагой воздуха полиуретановое покрытие. Рабочий состав готовится путем тщательного перемешивания механической мешалкой в течение не менее 5 минут. Жизнеспособность состава при температуре 23 ˚С – 2 часа, уменьшается с увеличением температуры. Разбавителем состава является растворитель X-34, однако его введение, как правило, не требуется. Kolflex 201 – двухкомпонентный эластомер - полимочевинное покрытие, состоящее из отвердителя (компонент А) и основы (компонент Б). Смешивание происходит в пистолете для нанесения под давлением до 250 бар и подогревом компонентов в аппарате и шлангах (+60 +70˚С) Жизнеспособность в смешанном состоянии отсутствует. 8. Требования к изолируемой поверхности На поверхностях металлоконструкций, принятых для гидроизоляции: - Должны отсутствовать возникшие при сварке остатки шлака, сварочные брызги, наплывы, неровности сварных швов, непровары, поры; - Сварные швы должны иметь плавный переход к основному металлу без подрезов и наплывов; Должны отсутствовать следы обрезки и газовой резки; - Должны отсутствовать острые кромки радиусом менее 2,0 мм; - Должны отсутствовать вспомогательные элементы, использованные при сборке, монтаже, транспортировке, подъемных работах и следы, оставшиеся от приварки этих элементов; - Должны отсутствовать химические загрязнения (остатки флюсов, составов, использовавшихся при дефектоскопии сварных швов); 7 - Должны отсутствовать жировые, механические и другие загрязнения; - Поверхность должна быть сухой, без масляных и других загрязнений. 9. Тестирование материалов. Исполнитель работ предоставляет инженеру Заказчика для отбора образцов полученную партию материалов. Инженер Заказчика выбирает по одной упаковке каждого вида материала (включая компоненты A и B) и передает их исполнителю работ для проведения пробного нанесения на объекте в месте, указанном инженером Заказчика, с последующим испытанием материалов. Исполнитель работ проводит под руководством инспектора компании «Polyval» либо ее представителя в России и инженера Заказчика пробное нанесение, для чего: - очищается до степени Sa 2,5 указанный участок поверхности - наносится первый слой – Kolcoat PUR Ferro толщиной мокрого слоя 180 мкм (толщина сухой пленки 100 мкм). Контролируется время высыхания (до твердой пленки) 2-4 часа при температуре поверхности +5˚С и более градусов. Рекомендуется во избежание запыления или другого загрязнения закрывать загрунтованную поверхность пленкой. -по истечении времени наносится второй слой – двухкомпонентный эластомер полимочевинное покрытие «Kolflex 201» толщиной мокрого слоя 2000 мкм (толщина сухой пленки 2000 мкм). Общая толщина покрытия (сухой пленки) должна быть 2100микрон. При измерении 80 % измеренных толщин должно быть не менее этой толщины. Оставшиеся 20% измеренных толщин, могут быть по величине не ниже 80 % от заявленной толщины в 2100 мкм, т.е. не менее 1680 мкм. Осуществляют прямой контроль толщины сухой пленки, как послойный , так и всей системы покрытия, так как он дает более точные величины толщины покрытия и не ограничен временем определения. Для контроля толщины сухого слоя использовать электромагнитные приборы. Толщину покрытия Kolflex 201 проверять через 3-5 минут после нанесения материала. В процессе пробного нанесения гидроизоляционных материалов контролируются следующие показатели: - сплошность покрытия по всей площади нанесенного материала (оценивается визуально при хорошем рассеянном дневном свете или искусственном освещении 500 люкс). - толщина мокрого слоя – методика контроля изложена в пункте 13; - толщина сухого слоя – методика контроля изложена в пункте 13; - количество слоев покрытия; - адгезия – методика контроля изложена в пункте 13; - степень высыхания каждого слоя покрытия перед нанесением каждого последующего слоя. После полного формирования покрытие подлежит стопроцентному визуальному контролю на наличие дефектов нанесения: - подтеков и наплывов; - шелушения и отслаивания; - межслойной проницаемости (проникновение пигментов из предыдущего слоя в последующий); - вздутие пленки - кратеры и поры - «рыбьи глаза» - растрескивания - морщинистость По результатам тестирования составляется акт тестирования материалов с указанием полученных результатов и подписывается исполнителем работ, инспектором компании «Polyval» либо ее представителя в России и назначенным инженером Заказчика. При получении положительных результатов тестирования и пробного нанесения инженер Заказчика разрешает исполнителю проведение гидроизоляционных работ. 8 10. Подготовка металлических поверхностей пролетного строения абразивной обработкой - При наличии на металлической поверхности видимых масляных и других загрязнений их необходимо удалить мягкой волосяной щеткой или белой х/б ветошью, смоченной ацетоном или растворителем Р646. Поверхность высушить до полного удаления растворителя. Контроль осуществляется отсутствием масляных пятен на фильтрованной бумаге или чистой белой ветоши. - С помощью пескоструйной установки очистить поверхность металлоконструкций от старой краски, ржавчины, прокатной окалины, грязи до степени чистоты Sa 2,5 ISO 8501-1 (международный стандарт) или степени 1 ГОСТ 9.402.80. Шероховатость поверхности средняя Rz = 60 мкм. Угол между поверхностью и струей абразивного материала должен составлять 60-80 градусов для лучшего эффекта очистки и наибольшего пятна обработки. Расстояние от сопла до поверхности 200-400 мм. Особо обратить внимание на контроль чистоты сжатого воздуха. - После абразивоструйной очистки, перед нанесением материалов поверхность следует очистить от образовавшейся пыли сжатым воздухом (обеспыливание). - Интервал времени между приемкой очищенной поверхности и нанесением материала не должен превышать один час. При больших перерывах или при попадании атмосферной влаги на подготовленную поверхность повторить операцию по очистке поверхности. - Поверхность, подготовленная к нанесению грунтовки «Kolcoat PUR Ferro», должна быть сухой, обеспыленной, свободной от прокатной окалины, ржавчины, видимых загрязнений маслами, смазками, не иметь признаков вторичной коррозии. - Для абразивоструйной очистки поверхности использовать: кварцевый песок (ГОСТ 8736) зернистостью 0,6-2,5мм, обеспечивающий профиль (шероховатость) поверхности 60 мкм (средняя шероховатость по компаратору Grit в соответствии со стандартом ИСО 8503-2) или купершлак. 11. Нанесение гидроизоляционного покрытия - Производится огрунтовование, болтовых соединений, труднодоступных мест «Kolcoat PUR Ferro» толщиной 100 мкм кистью (т.н. полосовая окраска), перед нанесением грунта для лучшей антикоррозионной защиты проблемных поверхностей. Грунтовка втирается кистью в мелкие поры и углубления на наносимой поверхности. Грунтованию подлежат: - торцевые кромки - сварные соединения - болтовые соединения - труднодоступные места - обратная сторона полок, книц - кромки вырезов, голубницы - места повреждения ранее нанесенного слоя.(если такие имеются) - После огрунтовки трудно доступных мест наносится грунт «Kolcoat PUR Ferro» на всю оставшуюся поверхность. Толщина мокрого слоя 180 мкм., толщина сухого слоя 100мкм. Грунт тщательно перемешивается механической мешалкой и наносится обычным аппаратом БВР с давлением в сопле не менее 150 кг/см2 (сопла 0,53 – 0,79 мм) равномерным его движением перпендикулярно защищаемой поверхности с расстояния 40 – 60 см.от нее. Каждая последующая полоса распыления материала должна перекрывать предыдущую на 1/3 ширины. Температура поверхности должна быть не ниже +5 градусов и, по крайней мере, на 3 градуса выше точки росы воздуха. Температура и относительная влажность измеряются непосредственно в близи поверхности. В замкнутых пространствах необходимо обеспечить хорошую вентиляцию для правильного высыхания покрытия. Покрытие не должно подвергаться воздействию масел, химических веществ, попаданию пыли и механическому воздействию до полной полимеризации. Рекомендуется для этой цели применение защитных пленок. Тем не менее, если произошло загрязнение грунтовки в некоторых местах, эти места ремонтируются (в том числе с возможностью локального ремонта ручными инструментами): - выделяется (при необходимости- с помощью малярного скотча) загрязненный участок - ошкуривается загрязненный участок грунтовки с удалением пыли и масляных загрязнений - дополнительно место загрязнения очищается растворителем - после полного высыхания растворителя наносится новый слой грунтовки 9 - После нанесения и высыхания грунтовки наносится покрывной слой двухкомпонентного полимочевинного покрытия «Kolflex 201», толщина слоя 2000 мкм. (Рекомендуется пропылесосить огрунтованный участок во избежание его запыления непосредственно перед нанесением полимочевины ). Дозирование и смешивание материала (компонент А и В) полностью обеспечивает аппарат для нанесения типа Graco «Reactor E-XP2». В случае сбоя дозирования и смешивания материала аппарат автоматически отключается. При этом на поверхность может попасть незначительная кол-во неправильно дозированного материала. В этом случае в течении 5-ти минут удаляется (вырезается ) с поверхности, поверхность обезжиривается растворителем «Х-34» или ацетоном и после полного их высыхания (от 10 до 20 минут, в зависимости от tº по С) наносится новый слой. Покрываемая огрунтованная поверхность должна быть сухой и чистой. Покрытие наносится равномерным движением сопла перпендикулярно поверхности с расстояния 40 – 80 см. Каждая последующая полоса распыления материала должна перекрывать предыдущую на 1/3 ширины. Температура поверхности должна быть не ниже +5 градусов и, по крайней мере, на 3 градуса выше точки росы воздуха. Температура и относительная влажность измеряются непосредственно в близи поверхности. В замкнутых пространствах необходимо обеспечить хорошую вентиляцию. Параметры нанесения покрытия указаны ниже. Марка материала «Kolcoat PUR Ferro» «Kolflex 201» Рабочее Размер давление краски сопла, в сопле, кг/см2, мм не менее Расстояние до Толщина Толщина окрашиваемой мокрой пленки, сухой пленки, поверхности, мкм мкм мм 150 0,53-0,79 400-600 180 100 150 4242 400-800 2000 2000 12. Укладка защитного слоя плитами «Пеноплекс» Технология и организация строительного процесса при применении блоков «Пеноплекс» для защитного слоя гидроизоляции мостового балластного корыта включая подготовку объекта, схем организации рабочей зоны, организацию труда, контроль качества и техники безопасности, подчиняются общим правилам при производстве монтажных работ. Кроме выполнения требований, приведенных в рабочей документации и настоящем регламенте, при производстве работ надлежит руководствоваться нормативными документами: - СНиП 3.01-85* Организация строительного производства; - СНиП 12-03-99 Безопасность труда в строительстве; и другими документами регулирующими организацию, безопасность и специфику производимых работ. Особенности технологии производства работ связаны: - с введением дополнительных требований к выполнению работ по устройству защитного слоя из плит «Пеноплекс»; - обеспечением сплошного покрытия по всей поверхности корыта. Укладка слоя плит «Пеноплекс» толщиной 40мм выполняется на основание из гидроизоляционного материала «Kolflex 201» в следующей последовательности: - выкладка плит на место укладки и их разметка, в том числе для вертикальных поверхностей; - разрезание плит по размерам и вырезание отверстия под водоотводный коллектор; - выкладка разрезанных по размеру частей на поверхность до окончательной подгонки. Движение строительной техники непосредственно по блокам «Пеноплекс» категорически запрещается! 10 13. Контроль качества - В контроль качества входит тщательный пооперационный контроль всего технологического процесса нанесения гидроизоляционных материалов, включая: - качество используемых материалов; - работоспособность оборудования, технологической оснастки, приборов контроля; - соответствие климатических условий требованиям технологической документации на проведение очистных и гидроизоляционных работ; - параметры технологического процесса; - качество выполнения отдельных технологических операций; - соблюдение правил техники безопасности и охраны окружающей среды. - Оборудование для нанесения, приборы контроля, технологическая оснастка, индивидуальные средства защиты должны находиться в работоспособном состоянии. - Производители гидроизоляционных работ должны иметь подтвержденную документально квалификацию, соответствующую виду выполняемой работы. Весь персонал должен обладать необходимыми знаниями по технологии производства работ, технике безопасности и охране окружающей среды Перед использованием каждой партии абразива необходимо проверить его чистоту. Для этого небольшое количество абразивного материала (1 чайная ложка) поместить в небольшой стеклянный сосуд с дистиллированной водой, энергично встряхнуть и оставить в покое для осаждения. На поверхности воды не должно быть пленки консистентной смазки/масла, твердых веществ и не должно происходить обесцвечивания. При измерении индикаторной бумагой водной вытяжки рН должна быть не более 5. в воде не должно быть белого осадка при добавлении капли раствора азотнокислового серебра с массовой долей 5% (индикация присутствия хлористых солей). - Сжатый воздух, предназначенный для пескоструйной обработки и для нанесения материала пневматическим распылением, должен соответствовать требованиям ГОСТ 9.010-80: содержание влаги и минеральных масел в виде капель не допускается. Наличие в сжатом воздухе воды и минерального масла определяется струей воздуха, направленной на поверхность зеркала в течение 3 минут или на фильтрованную бумагу в течение 10 – 15 минут. На поверхности зеркала и бумаги не допускаются пятна от капель влаги и масла. Контроль производится визуально. В случае обнаружения пятен масла и воды в сжатом воздухе требуется очистить все ловушки с последующей продувкой до тех пор, пока на поверхности фильтрованной бумаги не будут видны следы масла или воды. - Контроль климатических условий во время выполнения окрасочных работ необходимо производить не реже, чем 3 раза за смену, в том числе первый раз – перед началом работ, второй раз – перед обедом, третий раз – после обеда. При неустойчивой погоде измерения следует производить не реже, чем через каждые два часа. Контроль климатических условий включает в себя: - отсутствие осадков или их последствий; - соответствие температуры воздуха и обрабатываемой поверхности требованиям, изложенным в технической документации на материал - соответствие относительной влажности воздуха требованиям технической документации на используемый материал (максимум 85%) - вероятности конденсации влаги во время производства работ. Относительную влажность следует измерять: - аспирационными психрометрами или вихревыми с точностью + 3%; - цифровыми электронными гигрометрами с точностью измерения + 2% и пределом измерения от 0 до 97 % в интервале температур от -40 до +70ºС Полученные значения относительной влажности необходимо сравнить со значениями, допустимыми для используемого материала. Для используемых материалов компании «Polyval» относительная влажность должна быть максимум 85 % (при соблюдении температуры поверхности на 3 градуса превышающей точку росы). Температуру воздуха следует измерять ртутными или электронными термометрами с точностью +0,5 ºС. Измерение необходимо проводить в непосредственной близости от рабочей 11 поверхности, как с солнечной, так и с теневой стороны. Полученные значения температуры воздуха и поверхности необходимо сравнить с допустимыми значениями температуры нанесения используемого материала. Температуру поверхности следует измерять магнитным контактным термометром с точностью измерения +0,5 ºС. При выполнении гидроизоляционных работ на открытом воздухе измерения необходимо выполнять как с солнечной, так и с теневой стороны. Рекомендуется выполнить, по крайней мере, одно измерение на 10 м2 поверхности. Затем следует выбрать самое низкое и самое высокое значения, сравнить их с допустимыми значениями температуры поверхности для используемого материала. В случае необходимости допускается выборочное нанесение тех участков, которые на данный момент удовлетворяют требованиям по климатическим условиям. Вероятность конденсации влаги на поверхности определяется: - по значениям относительной влажности; - по разности значений температуры воздуха и точки росы; - по разности температуры поверхности и точки росы. В соответствии со стандартом ИСО 8502-4, если относительная влажность 85% или выше, условия для нанесения считаются критическими, так как температура при этом выше точки росы менее, чем на 3 ºС. Если относительная влажность воздуха составляет 80% или температура воздуха на 3,4ºС выше точки росы, то условия для окрашивания можно считать благоприятными в течение примерно 6 последующих часов. Для исключения конденсации влаги температура поверхности должна быть по крайней мере на 3ºС выше точки росы во время выполнения работ. Точку росы определяют из таблиц, приведенных в стандарте ИСО 8502-4, по измеренным значениям температуры и относительной влажности воздуха. Результаты измерений климатических параметров с соответствующими значениями должны быть зафиксированы в рабочем журнале и при их соответствии с допустимыми, делается заключение о возможности выполнения гидроизоляционных работ. - Контроль в процессе нанесения гидроизоляционных материалов. В процессе нанесения гидроизоляционных материалов обычно контролируются следующие показатели: - сплошность покрытия по всей площади поверхности; - толщина мокрого слоя; - толщина сухого слоя; - количество слоев покрытия; - степень высыхания каждого слоя покрытия перед нанесением последующего слоя. Перед началом работ необходимо еще раз проконтролировать состояние поверхности. Если после очистки поверхности прошло более: - двух часов при влажности 80% - четырех часов при влажности 60% Необходимо убедиться, что состояние поверхности отвечает требованиям Sa 2,5. Сплошность покрытия, то есть равномерное, без пропусков распределения материала по поверхности обычно оценивается визуально (по укрывистости) при хорошем рассеянном свете или искусственном освещении. Толщина покрытия. В процессе нанесения гидроизоляционных материалов обязательно должна контролироваться толщина пленки каждого слоя и общая толщина покрытия. Толщина сухой пленки «Kolcoat PUR Ferro»– 100 микрон, «Kolflex 201» – 2000 микрон. Общая толщина покрытия (сухой пленки) должна быть 2100 микрон. При измерении 80% измеренных толщин их величина должна быть не менее этой толщины. Оставшиеся 20% измеренных толщин, могут быть по величине не ниже 80 % от заявленной толщины в 2100 мкм, т.е. не менее 1680 мкм. В начале измеряется толщина мокрой пленки грунтовки с 12 помощью гребенки, а после высыхания растворителя – толщина сухой пленки грунтовки с помощью толщиномера. После нанесения полимочевины измеряется общая толщина сухого покрытия с применением толщиномера – 3 – 5 минут нанесения «Kolflex 201». Осуществляют прямой контроль сухой пленки, как послойный, так и всей системы покрытия, так как он дает более точные величины толщины покрытия и не ограничен временем покрытия. Для контроля толщины сухого слоя использовать элетромагнитные приборы. Толщину всего покрытия проверять через 3-5 минут после нанесния материала, когда полимочевинное покрытие становится сухим на отлип. При использовании этих приборов следует помнить, что на их показания могут повлиять края используемой поверхности, поэтому измерения следует производить на расстоянии не менее 25 мм от края. Все приборы перед применением, а так же через каждые 4 часа во время применения, должны быть откалиброваны «на ноль», верхний предел и те значения толщин которые предпочтительно будут контролироваться. При контроле толщин покрытия количество и местоположение участков для измерения должны быть такими, чтобы получить убедительные данные о реальной толщине покрытия. Следует провести измерения на всех обособленных и отличающихся конструктивно частях моста, особенно в тех местах, к которым затруднен доступ при нанесении. На площади в 1000 м2 должно быть 50 мест измерения. На каждом месте измерения (площади около 0,5 м2) производится не менее 3 измерений и рассчитывается среднее значение. Можно рекомендовать следующее соотношение количества мест измерений толщины покрытия и площади изолируемой поверхности: Площадь поверхности, м2 Количество мест измерений 10 5 20 10 30-100 15 200 20 400 30 600 40 800 50 1000 60 2000 70 5000 90 10000 100 25000 125 Для решения вопроса о допустимости толщины покрытия: общая толщина покрытия должна быть минимум 1680 микрон (не более чем на 20% поверхности). Если толщина покрытия на контролируемых участках меньше допустимой, следует нанести дополнительный слой материала на этот участок. В случае с материалом «Kolflex 201», измерения толщины покрытия должны осуществляться через 3 – 5 минут после его нанесения, участки с меньшей толщиной немедленно покрываются дополнительным слоем, до достижения нужной толщины покрытия. Если время перед нанесением дополнительного слоя превышает 30 минут, поверхность слегка зачищают шкуркой, обеспыливают, обезжиривают и после полного высыхания растворителей гидроизолируют. Участки с нарушенным в результате определения адгезии покрытием подлежат восстановлению: места повреждений слегка зачищают шкуркой, обеспыливают, обезжиривают и изолируют. Степень высыхания каждого слоя покрытия контролируется по методике стандарта ИСО 1517 или тактильными методами (прикосновением пальцев рук). 13 «Высыхание до отлипа» - легкое нажатие на покрытие пальцем не оставляет следа и не дает ощущение липкости; «Высыхание до твердой пленки» - тщательное ощупывание покрытия руками не вызывает его повреждения. Помимо оценки покрытия по указанным выше показателям инженер Заказчика, инспектор компании «Polyval» либо ее представителя в России, в процессе контроля должен визуально осмотреть всю поверхность после нанесения каждого слоя на предмет обнаружения дефектов покрытия. Внешний вид покрытия должен соответствовать V классу по ГОСТ 9.407: покрытие не должно иметь пропусков, трещин, сколов, пузырей, кратеров, морщин и других дефектов, влияющих на защитные свойства. - Контроль сформированного гидроизоляционного покрытия. Контроль сформированного гидроизоляционного покрытия производится в том же объеме, что и контроль нанесения материалов. После полного формирования покрытие подлежит 100% визуальному контролю на наличие дефектов. Требования инспектора компании «Polyval» либо ее представителя в России, обязательны к выполнению исполнителями работ. Невыполнение требований инспектора снимает гарантии производителя материала – компании «Polyval». О всех неисправленных нарушениях технологического регламента инспектор компании «Polyval» либо ее представитель в России докладывает инженеру Заказчика и в представительство компании «Polyval». - Оформление документации. Выполнение контрольных операций и результаты контроля оформляются документально на всех стадиях работы по нанесению гидроизоляционных материалов. В рабочем журнале (журнал работ по антикоррозионной защите) мастер исполнителя работ, в присутствии инспектора Заказчика ежедневно отмечает все работы, которые ему пришлось выполнять в течение дня с указанием даты и времени. Акты контроля и приемки оформляются на отдельные этапы работы, соответствующие подготовке поверхности под гидроизоляцию и, как правило, нанесению каждого слоя системы покрытия. В акте отмечаются результаты технологического процесса нанесения материалов и качества сформированных покрытий, включая: - климатические условия в период выполнения работ; - марки используемых материалов; - работоспособность оборудования, технологической оснастки и приборов контроля; - параметры технологического процесса; - качество нанесения каждого слоя покрытия по основным показателям; - качество подготовки поверхности под окраску; - качества полностью сформированного покрытия по основным показателям. В акте делается заключение о соответствии качества работ требованиям стандартов и технологического регламента и принятии инспекторами и назначенным инженером конкретного объема работ. По окончании гидроизоляционных работ, то есть приемке инспекторами и инженером Заказчика полностью сформированного покрытия, оформляется сводный отчет о контроле качества выполнения работ на объекте. В сводный отчет заносится вся основная информация об организации работы и значения основных параметров по всему технологическому процессу. К сводному отчету прикладываются акты на приемку скрытых этапов работ (подготовка поверхности, нанесение грунтовочного слоя и т.п.), фотографии наиболее характерных (или спорных) участков очищенной или гидроизолированной поверхности. 14 14. Обеспечение охраны труда и техника безопасности Материалы фирмы Polyval прошли экспертизу Госкомитета санитарноэпидемиологического надзора РФ и допущены по гигиеническим показателям к производству, поставке, реализации, использованию для защиты от коррозии различных инженерных сооружений, гидротехнических объектов и объектов промышленного и гражданского назначения. - Компоненты применяемых материалов фирмы Polyval («Kolcoat PUR Ferro») токсичны и взрыво-пожароопасны. - При проведении работ, связанных с подготовкой поверхности перед нанесением материалов «Polyval» необходимо соблюдать требования техники безопасности и пожарной безопасности, изложенные в СНиП III-4-80 «техника безопасности в строительстве», ГОСТ 12.3.005-75, ГОСТ 12.3.016-87. - При подготовке поверхности необходимо соблюдать требования безопасности по ГОСТ 9.402-80 - На складах и участках по ведению гидроизоляционных работ не допускается производство работ, связанных с применением открытого огня, искрообразования, курения и т.д. Склад и участки необходимо снабдить пенными огнетушителями, ящиками с песком и другим противопожарным инвентарем. - Производственный персонал не должен допускаться к выполнению работ без индивидуальной защиты, соответствующей требованиям ГОСТ 12.4.011-89. - Рабочие, ведущие гидроизоляционные работы, должны работать в спецодежде. Для предохранения органов дыхания от воздействия паров растворителя рабочие должны пользоваться респираторами типа РУ-60М или РПГ-67, а также защитными очками. Для защиты кожи рук необходимо применять резиновые перчатки или защитные мази и пасты по ГОСТ 12.4.068-79 типа ИЭР-1, силиконовый крем и др. - Тара, в которой находятся материалы и растворители, должна иметь наклейки или бирки с точным наименованием и обозначением материалов. Тара должна быть исправной и иметь плотно закрывающиеся крышки. Хранение на рабочем месте в герметически закрытой таре органических растворителей допускается не более двухсменной нормы. - Опилки, ветошь, обтирочные концы, тряпки, загрязненные материалами и растворителями, следует складывать в металлические ящики и по окончанию каждой смены выносить в специально отведенные места, указанные Заказчиком. - Около рабочего места должна быть чистая вода, свежеприготовленный физиологический раствор (0,6-0,9%-ный раствор хлористого натрия), чистое сухое полотенце, протирочный материал. При попадании в глаза материала или растворителя необходимо немедленно обильно промыть глаза водой, затем физиологическим раствором, после чего обратиться к врачу. - При случайном разливе применяемых материалов этот участок необходимо немедленно засыпать опилками или песком. - Прием пищи и курение должны производиться в выделенных для этой цели помещениях. - Ежедневно после окончания работы необходимо мыться в душе горячей водой. - После окончания работы необходимо произвести уборку рабочего места, очистку спецодежды и защитных средств. - В каждой смене должны быть выделены и обучены специальные лица для оказания первой помощи. - Характеристики материалов по безопасности и санитарно-эпидемиологические заключения фирмой «Polyval» либо ее представителя в России представлены для непосредственного руководства при производстве работ по гидроизоляции в виде паспортов и заключений и прилагаются в приложениях. 15. Обеспечение охраны окружающей среды и здоровья человека - В соответствии с законом РФ 19.12.1991 г. «Об охране окружающей природной среды» выброс и сброс вредных веществ, захоронение отходов допускается на основе разрешения, выдаваемого государственными органами РФ. 15 В разрешении устанавливаются нормативы предельно допустимых выбросов (ПДВ) и сбросов (ПДС) вредных веществ и другие условия, обеспечивающие охрану окружающей среды и здоровье человека. При проведении работ на всех этапах производственного процесса должны предусматриваться меры, предотвращающие условия возникновения взрывов и пожаров: - доставка и хранение двухкомпонентных материалов фирмы «Polyval» осуществляется в герметичной упаковке, закрытом помещении; - загрязненные растворители, опилки, песок, ветошь следует удалять в специально отведенные места; - в зоне 25 метров от места ведения работ, а также по всей вертикали в данной зоне запрещается курить, разводить огонь, выполнять сварочные работы; - иметь при себе спички, зажигалки, а также металлические предметы, которые при падении могут вызвать искру; - работать в обуви со стальными гвоздями и подковами на подошвах; - обогревать производственные помещения и защищаемые объекты электрическими приборами во взрывоопасном исполнении. Прием пищи и курение должны производиться в выделенных для этого помещениях. При разливе компонентов этот участок необходимо немедленно засыпать опилками или песком, и после окончания рабочей смены удалить загрязненные опилки (песок) в специально отведенное место. При нанесении покрытия необходимо закрывать места нанесения пологами во избежание попадания распыляемого материала в окружающую среду. Аварийное состояние при проведении технологического процесса может возникнуть неисправности приточно-вытяжной вентиляции, отключения электроэнергии и возгорания. В случае неисправности вентиляции необходимо: - остановить работы, связанные с очисткой поверхности и нанесением материала; - в случае необходимости вызвать дежурного электрика. При отключении электроэнергии и неисправности электропроводки необходимо: - обесточить используемое оборудование; - убрать материалы из рабочей зоны; - вызвать дежурного электрика для устранения неполадок. В случае возгорания необходимо: - отключить электроэнергию; - эвакуировать людей из опасной зоны; - сообщить о возгорании в пожарную охрану; - убрать материалы за пределы участка работы; - приступить к тушению очагов возгорания. 16