Применение торкрет-бетона с различными добавками

реклама

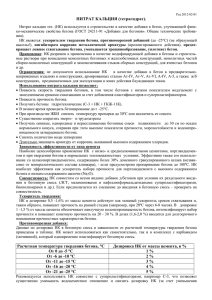

Применение торкрет-бетона с различными добавками торкретирование, ремонт бетона, футеровка Торкретирование наиболее полно решает задачи комплексной механизации укладки и транспортировки бетона на значительные расстояния. Значительным преимуществом этого метода бетонирования перед другими является и то, что здесь упрощается работа по внесению в бетонный раствор различных водорастворимых добавок, ускоряющих гидролиз и гидратацию цемента, сокращающих сроки его твердения и способных придавать бетону особые свойства, например, повышенную водонепроницаемость. Такие добавки предварительно растворяются в водяном баке и при торкретировании вводятся в бетонную смесь. Торкретирование в зимних условиях Для ведения торкретных работ в зимних условиях в состав бетонной смеси вводят противо'морозные добавки: хлористый (кальций СаС12, хлористый натрий , углекислый калий или oпоташ К2СО3 и азотнокислый натрий или нитрит натрия Ма-МО2 в виде водного раствора, при этом твердение бетона протекает довольно медленно. Хлористые соли кальция и натрия способствуют коррозии стали, поэтому при торкретировании армированных изделий "их не применяют. Нитрит натрия относится к разряду слабых противоморозных добавок. Эвтектическая точка водного раствора этой соли плотностью 1,2 соответствует температуре-19,6°С. (Бетоны с этой добавкой твердеют медленно и применять их выше указанной температуры нецелесообразн.) Высокоэффективной противоморозной добавкой является поташ К2С03. Эвтектическая точка (водного раствора этой соли плотностью 1,414 соответствует температуре- 36,5°С. В бетонном растворе, поташ взаимодействует с цементом и образует гидрокарбонат кальция. Это соединение имеет вид крупных призматических кристаллов, oкоторые армируют образующуюся структуру цементного камня на ранней стадии его твердения и наряду с продуктами гидратации алюминатных составляющих цемента определяют прочность бетона. Бетон с добавкой поташа допускается применять при температуре 25°'С до набора им прочности не менее 500 Н/см2. Поташ и нитрит натрия не вызывают коррозии стальной арматуры в бетоне. Наблюдения показали, что стальные стержни в бетонах с этими добавками не подвергаются коррозии. Противоморозные добавки могут оказывать влияние и на технологические свойства бетонных смесей. Прежде всего это относится к срокам схватывания смеси. При добавлении в бетонный раствор поташа резко oсокращаются сроки схватывания смеси. Такую бетонную смесь обычно готовят при температуре в пределах от +5 до -б°С. Для получения бетонной смеси с более низкой температурой используют заполнители, хранившиеся при температуре ниже 0°С, но не имеющие смерзшихся включений. Если необходимо получить бетонный раствор с заданными сроками схватывания, то торкретирование выполняют раздельным способом, когда сухая бетонная смесь и вода перемешиваются только в сопле торкрет-машины или в готовую смесь вводят противоморозные добавки. В последнем случае противоморозную добавку растворяют в воде в расчетной пропорции и затворяют сухую бетонную смесь, после чего торкретмашиной наносят раствор на поверхность. Жароупорные бетоны Жароупорные бетоны в зависимости от требований, предъявляемых к ним, могут изготавливаться на различных вяжущих; глиноземистый цемент, портландцемент и др. и жидком - растворимое стекло. В качестве заполнителя используют легкие материалы: -вспученный вермикулит, диатомитовая крошка, асбест и др. и более тяжелые и прочные-керамзитовый гравий, шамот или шамотный песок. Наиболее распространенным заполнителем является песок из керамзитового гравия, применяющийся при температуре защитного слоя до 9000С, и шамотный песок - при температуре, превышающей 900-1100°C Теплоизоляционные массы, приготовленные на перечисленных выше заполнителях, применяют для защиты тепловых агрегатов нефтехимической и нефтеперерабатывающей промышленности. Некоторые реакторы имеют защитный теплоизоляционный слой, нанесенный методом торкретирования е использованием состава массы (глиноземистый цемент, упрочненный вермикулит и песок из керамзитового гравия). Общая площадь нанесенной футеровки составила около 60 м2 площади при толщине слоя 125 мм. Слой футеровки наносился торкрет нмашиной 60 под Давлением 0,25 МПа сразу на проектную толщину участками размером 50X50 cм и армировался проволочной сеткой, укрепленной на металлических шпильках и установленной на 40 мм от корпуса реактора. Торкретирование находит широкое применение при сооружении и ремонте плавильных печей черной и цветной металлургии. Для повышения стойкости наиболее напряженных элементов печей применяются различного рода огнеупорные газотеплоизоляционные материалы, оказывающиеся эффективными, особенно после покрытия их торкрет-массой. Методом торкретирования проводился 'горячий' ремонт различных участков коксовых печей: заделывались раковины и прогары в кладке стен и сводов; трещины в кирпичах -и пустоты между ними, трещины и щели между кирпичной кладкой и рамами дверей. Торкретирование производилось шамотными массами на связке из ортофосфорной кислоты.