Задание для самостоятельной работы № 3 - Северо

реклама

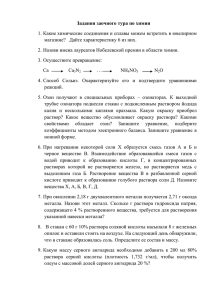

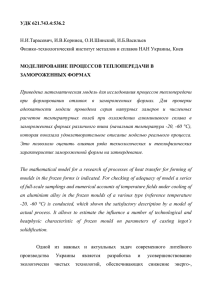

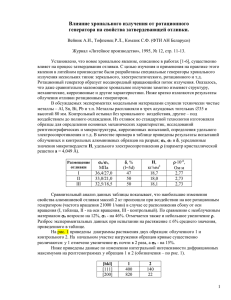

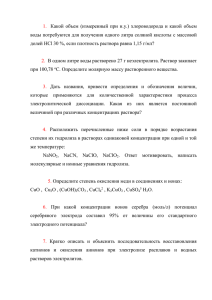

Министерство образования и науки РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Северо-Кавказский горно-металлургический институт (государственный технологический университет)» * * * Кафедра технологии художественной обработки материалов МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СПЛАВОВ И ОТЛИВОК МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению практических и самостоятельных работ Для студентов направления подготовки 261400 – «Технология художественной обработки материалов» Составитель: Л. Н. Величко Допущено редакционно-издательским советом Северо-Кавказского горно-металлургического института (государственного технологического университета). Протокол № 26 от 17.12.2013 г. ВЛАДИКАВКАЗ 2014 УДК 620.18 ББК 34.2 В27 Рецензент: доктор технических наук, профессор СКГМИ (ГТУ) Сабеев К. Г. В27 Методы контроля качества сплавов и отливок: Методические указания к выполнению практических и самостоятельных работ для студентов направления подготовки 261400 – «Технология художественной обработки материалов» / Сост. Л. Н. Величко; СевероКавказский горно-металлургический институт (государственный технологический университет). – Владикавказ: Северо-Кавказский горно-металлургический институт (государственный технологический университет). Изд-во «Терек», 2014. – 24 с. Практические и самостоятельные занятия по дисциплине «Методы контроля качества сплавов и отливок» способствуют лучшему усвоению теоретического материала дисциплины. В процессе практического обучения студенты осваивают виды дефектов отливок и причины их возникновения, рассматривают способы устранения этих дефектов. Практические занятия предусматривают расширение знаний по контролю химического состава сплавов. УДК 620.18 ББК 34.2 Редактор Иванченко Н. К. Компьютерная верстка Меркушевой О. А. © Составление. ФГБОУ ВПО СКГМИ (ГТУ), 2014 © Величко Л. Н. Составление, 2014 Подписано в печать 04.03.14. Формат бумаги 60841/16. Бумага офсетная. Гарнитура «Таймс». Печать на ризографе. Усл. п. л. 1,4. Тираж 20 экз. Заказ № . Северо-Кавказский горно-металлургический институт (государственный технологический университет). Изд-во «Терек». Отпечатано в отделе оперативной полиграфии СКГМИ (ГТУ). 362021, г. Владикавказ, ул. Николаева, 44. –2– СОДЕРЖАНИЕ Введение. Классификация дефектов отливок…………………... 4 Практическая работа № 1 Несоответствие по геометрии………………………………... Задание для самостоятельной работы № 1…………………. 5 6 Практическая работа № 2 Дефекты поверхности……………………………………........ Задание для самостоятельной работы № 2…………………. 7 9 Практическая работа № 3 Несплошности в теле отливки……………………………… Задание для самостоятельной работы № 3………………… 10 11 Практическая работа № 4 Включения…………………………………………………….. Задание для самостоятельной работы № 4………………… 12 12 Практическая работа № 5 Несоответствие по структуре………………………………… Задание для самостоятельной работы № 5………………… 13 13 Практическая работа № 6 Контроль химического состава сплава……………………… Задачи для самостоятельной работы № 6…………………… 14 21 Список литературы………………………………………………... 24 –3– ВВЕДЕНИЕ КЛАССИФИКАЦИЯ ДЕФЕКТОВ ОТЛИВОК Качество художественных отливок определяется уровнем их дефектности. Поэтому, прежде чем рассматривать вопросы организации и проведения контроля, необходимо знать основные виды литейных дефектов, характер их проявления и существующую классификацию. По ГОСТ 19200-80 дефекты отливок из чугуна и стали подразделяют на пять основных групп: несоответствие по геометрии; дефекты поверхности; несплошности в теле отливки; включения; несоответствие по структуре. Необходимо отметить, что принятая терминология широко используется также для отливок из сплавов на основе алюминия, магния, титана и других и поэтому может рассматриваться как универсальная. Необходимо отметить, что в классификации дефектов по ГОСТ 19200-80 отсутствуют определения дефектов типа несоответствия химического состава, несоответствия механических и технологических свойств. Это не следует понимать в том смысле, что указанные отклонения перестали играть какую-либо роль в оценке качества отливок. Напротив, внимание к ним повысилось и они были выведены за рамки понятия «литейный дефект», стали самостоятельным браковочным признаком. Особо важное значение соответствие состава и свойств приобретает для ответственных отливок из специальных высоколегированных сплавов. Несоответствие свойств обычно можно рассматривать как вторичное явление, т. е. как следствие влияния литейных дефектов и отклонений химического состава при их раздельном или совместном влиянии. Правильная идентификация дефектов обеспечивает установление истинных причин их возникновения, помогает правильно выбрать необходимые методы контроля для надежного выявления дефектов и разработать эффективные мероприятия по их устранению. –4– Практическая работа № 1 НЕСООТВЕТСТВИЕ ПО ГЕОМЕТРИИ Эта группа объединяет 12 видов дефектов, обусловленных нарушением формы, неточностью размеров и массы отливки. Рис. 1. Дефекты отливок – несоответствие по геометрии (стрелки указывают на расположение дефекта). Недолив – дефект в виде неполного образования отливки вследствие не заполнения полости формы металлом (рис. 1а). Одной из основных причин недолива является недостаточное количество жидкого металла. Незалив – несоответствие конфигурации отливки чертежу вследствие износа модельной оснастки или дефектов формы (рис. 1б). Причиной незалива может быть также нарушение технологических режимов заливки. –5– Неслитина – сквозная щель или отверстие в стенке отливки, образовавшееся вследствие неслияния встречных потоков металла (рис. 1в). Неслитина характерна для сплавов с широким интервалом кристаллизации и наблюдается обычно в тонких стенках отливок. Эти дефекты легко обнаруживаются при визуальном осмотре отливок. Обжим – это местное нарушение конфигурации отливки вследствие деформации формы при ее сборке или заливке (рис. 1г). Обжим обычно образуется вблизи плоскости разъема в виде прилива или утолщения произвольной формы. Подутость представляет собой местное утолщение отливки, возникшее вследствие расширения недостаточно уплотненной формы заливаемым металлом (рис. 1д). Перекос и стержневой перекос – дефекты в виде смещения одной части отливки относительно осей или поверхности другой части по разъему формы, вследствие их неточной установки (рис. 1е), вследствие перекоса стержня (рис.1ж). Разностенность – увеличение или уменьшение толщины стенки отливки (рис. 1з). Стержневой залив – дефект в виде залитого металлом отверстия или полости в стенке отливки, возникающий из-за непроставленного в литейной форме стержня или его обрушения (рис. 1и). Коробление – искажение конфигурации отливки под влиянием напряжений, возникающих при охлаждении отливки или вследствие деформации модельной оснастки (рис. 1к). Вылом и зарез – дефекты в виде нарушений конфигурации отливки при выбивке стержня, обрубке литников, зачистке отливок или их транспортировки (рис. 1л). Прорыв и уход металла – дефекты, вызванные вытеканием металла из формы вследствие ее недостаточной прочности или слабого крепления ее частей (рис. 1м). Задание для самостоятельной работы № 1 Получить у преподавателя отливки, рассмотреть и определить вид дефектов и способы из устранения. –6– Практическая работа № 2 ДЕФЕКТЫ ПОВЕРХНОСТИ В эту группу входят 13 дефектов в виде ухудшения качества поверхности. Большинство этих дефектов возникает вследствие сложных физико-химических процессов, проходящих на границе раздела металл-форма. Рис. 2. Дефекты поверхности отливки (стрелки указывают на расположение дефектов). Пригар – специфический трудноотделяемый слой на поверхности отливки, возникший при взаимодействии расплавленного металла с материалом формы (рис. 2а). Образуется преимущественно на отливках из сплавов с высокой температурой плавления при заливке в песчаные формы. –7– Окисление – окисленный слой металла на поверхности отливки, образовавшийся в результате достаточно длительной и высокотемпературной термической обработки. Газовая шероховатость – сферообразные мелкие углубления на поверхности отливки, образовавшиеся вследствие выделения газовых пузырьков на поверхности раздела металл – форма (рис. 2б). Если шероховатость поверхности по своим параметрам превышает допустимые нормы, то такой дефект называется грубой поверхностью. При случайных повреждениях поверхности во время выбивки отливок или транспортирования образуются различные дефекты в виде забоин, вмятин и т. п., объединяемые понятием поверхностное повреждение. Ряд дефектов поверхности связан с особенностями кристаллизации отливки. Спай – дефект в виде углубления с закругленными краями на поверхности отливки, образованного неполностью слившимися потоками металла с недостаточной температурой или в результате прерванной заливки (рис. 2в). В разных сплавах и при различных условиях литья спаи могут существенно различаться как по внешнему виду, так и по своей природе или кинетике образования. Спаи по расположению в стенке отливки подразделяют на продольные, поперечные и внутренние с замкнутым контуром. По природе происхождения спаи предлагается разбить на три группы: 1) возникшие вследствие частичного несваривания встречных потоков металла (обычно в тонких стенках отливки); 2) образовавшиеся на частично затонувших твердых кристаллитах того же сплава, расположенных на поверхности отливки; 3) сформировавшиеся внутри отливки вследствие прерывистого импульсного заполнения ее металлом при центробежном или магнитодинамическом способе литья. Плена – самостоятельный металлический или окисный слой на поверхности отливки, образовавшийся при недостаточно спокойной заливке. Характерен для сплавов, имеющих компоненты, склонные к повышенному окислению (алюминий, титан, хром и др.). Складчатость – дефект в виде сморщенной поверхности – незначительных сглаженных возвышений и углублений, образующихся вследствие тепловых деформаций поверхностного слоя формы или затвердевающего металла, а также вследствие пониженной жидкотекучести металла (рис. 2г). Дефекты поверхности появляются также из-за дефектов формы. –8– Ужимина – углубление с пологими краями, заполненное формовочной смесью и прикрытое слоем металла, образовавшееся вследствие отслоения формовочной смеси при тепловом расширении поверхностного слоя формы (рис. 2д). Нарост – выступ произвольной формы на поверхности отливки, образовавшийся при заполнении металлом разрушенного участка формы (рис. 2е). Засор – внедрившиеся в поверхность металла комочки материала формы (рис. 2ж). Залив – тонкие металлические приливы, возникающие при проникании металла в зазоры по разъему формы и знакам стержней (рис. 2э). Просечка – невысокие, часто плоские прожилки металла, возникающие при затекании расплава в трещины формы (рис. 2и). Как следует из описания этих дефектов, почти все они выявляются при визуальном осмотре отливки и лишь некоторые (типа грубой поверхности) оцениваются инструментальными методами. Допустимость дефектов и пути их устранения оговариваются в нормативно-технической документации. Задание для самостоятельной работы № 2 Получить у преподавателя отливки, рассмотреть и определить вид дефектов и способы из устранения. –9– Практическая работа № 3 НЕСПЛОШНОСТИ В ТЕЛЕ ОТЛИВКИ Эта группа внутренних дефектов различного вида и происхождения наиболее многочисленна (16 видов) и наиболее опасна из-за последствий, возникающих при эксплуатации отливок. Рис. 3. Несплошности в теле отливки (стрелки указывают на расположение дефектов). Горячая трещина – дефект в виде разрыва или надрыва тела отливки по границам кристаллов, поэтому она имеет извилистую или ломаную форму и неровную окисленную поверхность. Горячие трещины образуются вследствие затрудненной усадки в интервале температур затвердевания сплавов и располагаются чаще всего во внутренних углах сходящихся стенок или других подобных узлах отливки (рис. 3a). Холодная трещина – дефект в виде разрыва тела затвердевшей отливки, отличается сравнительно гладкой светлой поверхностью и, как правило, имеет прямолинейную форму. Дефект образуется в твердом металле в местах наибольшего воздействия внутренних напряжений, т. е. в зонах перехода от толстых сечений к тонким. Межкристаллическая трещина – дефект в виде разрыва тела отливки при ее охлаждении в форме на границах первичных зерен аустенита в температурном интервале распада. В эту группу входят также дефекты усадочного и газового происхождения. – 10 – Усадочная раковина – дефект в виде открытой или закрытой полости, образующейся в тепловых узлах отливки при затрудненном питании (рис. 3б). Поверхность такой раковины обычно грубая, иногда окисленная. Газовая раковина – дефект в виде полости, образованной газами, попавшими в отливку при взаимодействии жидкого металла с материалом формы или выделившимися из металла при его затвердевании. Газовая раковина в отличие от усадочной имеет сферическую форму и гладкую чистую поверхность (рис. 3в). Ситовидная раковина – скопление удлиненных тонких раковин, расположенных в подповерхностном слое отливки и ориентированных перпендикулярно к ее поверхности (рис. 3г). Обычно их появление вызвано повышенным содержанием водорода в кристаллизующемся слое металла. Усадочная пористость представляет собой скопление мелких пор в тепловых узлах (рис. 3д). Усадочная пористость образуется изза недостаточного питания отливки при усадке металла во время его затвердевания. Рыхлота – дефект в виде скопления мелких усадочных раковин. В чугунных отливках может образовываться графитовая пористость в виде сосредоточенных крупных выделений графита, которые нарушают герметичность отливки при работе под давлением газа или жидкости. Недостаток питания отливки может вызвать образование утяжины – дефекта в виде углубления с закругленными краями на поверхности (рис. 3е). Утяжины образуются обычно в массивных частях отливки вследствие усадки металла. Песчаная раковина – полость, частично или полностью заполненная формовочным материалом (рис. 3ж). Шлаковая раковина – полость, частично или полностью заполненная шлаком. Вскип – дефект в виде скопления раковин и наростов, образовавшихся вследствие интенсивного парообразования в местах переувлажнения формы или стержня, а также вследствие переуплотнения формы (рис. 3з). Подобные дефекты могут не только располагаться в теле отливки, но и выходить на поверхность. Задание для самостоятельной работы № 3 Получить у преподавателя отливки, рассмотреть и определить вид дефектов и способы из устранения. – 11 – Практическая работа № 4 ВКЛЮЧЕНИЯ В эту группу входят дефекты в виде инородных металлических или неметаллических частиц, попавших в металл механическим путем. Соответственно выделяют металлическое (рис. 4а) и неметаллическое (рис. 4б) включения. Последнее может образовываться в результате химического взаимодействия компонентов при расплавлении и заливке металла, а также замешиваться в расплав механическим путем. Разновидностью металлического включения является королек – преждевременно затвердевший небольшой шарик металла (затвердевшие брызги металла при неправильной заливке) и несплавившийся с отливкой (рис. 4в). В отливках из магниевых сплавов определенную опасность, представляют флюсовые включения, которые затем становятся источниками флюсовой коррозии. Рис. 4. Включения (стрелки указывают на расположение дефектов). Задание для самостоятельной работы № 4 Получить у преподавателя отливки, рассмотреть и определить вид дефектов и способы из устранения. – 12 – Практическая работа № 5 НЕСООТВЕТСТВИЕ ПО СТРУКТУРЕ Дефекты этой группы специфичны для отливок с тонкими стенками и массивными узлами. Отбел – твердые, трудно поддающиеся механической обработке участки отливки из серого чугуна, вызванные скоплением структурно свободного цементита. Они характерны для тонких сечений отливок (стенок, ребер и т. п.), возникают при ускоренном охлаждении, но могут быть связаны с отклонениями химического состава. По существу, это явление структуры белого чугуна в сером чугуне. Половинчатость – появление структуры серого чугуна (графита) в отливках из белого чугуна. Характерна для массивных участков отливок, возникает при пониженных скоростях охлаждения. Ликвация – местное обогащение участков отливки одним или несколькими компонентами сплава или примесями. Различают внутрикристаллическую (дендритную) ликвацию, проявляющуюся в обогащении границ зерен ликвируюшими элементами и образовании неравновесных структурных составляющих; зональную ликвацию – неоднородность химического состава в макрообъемах отливки; ликвацию по плотности, связанную с различием плотности жидких фаз или твердой и жидкой фаз сплава. Флокен – дефект в виде разрыва тела отливки в результате избыточного содержания водорода в стали и под действием внутренних напряжений. В изломе отливки флокен имеет вид пятна матового цвета с гладкой поверхностью. Несоответствие структуры отливок во многих случаях рассматривается более широко. Для ответственных отливок может регламентироваться не только микроструктура, но и макроструктура, а в микроструктуре могут регламентироваться размер, форма и равномерность распределения различных структурных составляющих, соотношение фаз и т. п. Для каждого сплава несоответствие (несовершенство) структуры носит сугубо индивидуальный характер. Для выявления этих дефектов используются методы металлографического анализа и физические структурночувствительные методы неразрушающего контроля. Ликвационные дефекты выявляются также химическим анализом путем отбора проб из разных участков отливки или методами микролокального химического анализа. Задание для самостоятельной работы № 5 Получить у преподавателя отливки, рассмотреть и определить вид дефектов и способы из устранения. – 13 – Практическая работа № 6 КОНТРОЛЬ ХИМИЧЕСКОГО СОСТАВА СПЛАВА Химический состав сплава регламентируется ГОСТами и отступление от заданного химического состава является браковочным признаком. Поэтому проводится отбор проб для анализа химического состава сплавов, который регламентируется нормативными документами. Выделяют два классических метода химического анализа – гравиметрический и титриметрический. Гравиметрический метод основан на переводе анализируемой пробы в раствор и осаждении определяемого элемента в виде труднорастворимого соединения. Титриметрический метод основан на измерении объема раствора известной концентрации, расходуемого на реакцию с определенным элементом или его соединением. Задача № 1. При восстановлении Ag+ до металлического состояния аскорбиновой кислотой по реакции 2Ag+ +C6H8O6→2Ag↓ + + C6H8O6 + 2H+ было получено 10 г серебра. Определите необходимое количество аскорбиновой кислоты для восстановления серебра и процентное содержание серебра в навеске сплава, если навеска сплава была 15 г. Решение. 2Ag+ +C6H8O6→2Ag↓ + C6H8O6 + 2H+ Если для восстановления 216 г серебра требуется 176 г кислоты, то для восстановления 10 г серебра требуется х г кислоты 10 176 х 8,15г 216 Если 15 г навески сплава составляет 100 %, то 10 г серебра в навеске составляет х % 10 100 х 66,6 % 15 Задача № 2. Сколько граммов меди необходимо затратить на взаимодействие с азотнокислым раствором, содержащим 25 г серебра, для полного замещения серебра. – 14 – Решение. 2AgNO3 + Cu = Cu(NO3)2 + 2Ag Если для замещения 216 г серебра требуется 64 г меди, то для замещения 25 г серебра требуется х г меди 25 64 х 7,4г 216 Пример 3. Сколько граммов цинка необходимо затратить на взаимодействие с раствором, содержащим 0,2 моль сульфата меди (II), для полного замещения меди? Решение. Сущность химической реакции между цинком и сульфатом меди (II) состоит в том, что атомы цинка как более активного металла вытесняют атомы меди из молекул сульфата меди (II). При решении задачи сохраним те единицы измерения масс для каждого вещества, в которых они выражены в условии. CuSO4 + Zn = Zn SO4 + Cu 1 моль 1 г-атом на 1 моль затрачивается 65 г, а на 0,2 моль затрачивается хг х = 65 г · 0,2 : 1 = 13 г Пример 4. Техническая окись меди часто содержит чистую медь. При восстановлении 20 г технической окиси меди было израсходовано 4,48 л водорода (при н. у.). Сколько процентов окиси меди содержится в данном образце? Решение. Сущность реакции между водородом и окисью меди состоит в том, что атомы водорода соединяются с атомами кислорода окиси меди, вследствие чего образуется вода, а медь восстанавливается. Исходя из уравнения реакции, зная объем израсходованного водорода и принимая во внимание прямо пропорциональную количественную зависимость между любой парой компонентов реакции, вычисляют массу окиси меди, вступившую во взаимодействие с 4,48 л водорода. Зная же массу чистой окиси меди и массу технической окиси меди, рассчитывают процентное содержание первой. 1. Определим сколько граммов окиси меди прореагировало с 4,48 л водорода? H2 + CuO = H2O + Cu 1 моль 1 моль 22,4 л 80 г 4,48 л xг 80 4,48 х 16 г 22,4 – 15 – 2. Определим сколько процентов чистой окиси меди в данном образце? Если в 20 массовых частях технической меди содержится 16 массовых частей чистой меди, то в 100 массовых частях содержится х массовых частей чистой меди 100 16 х 80 %. 20 Пример 4. Железная пластинка массой 100 г погружена в раствор медного купороса. Через некоторое время масса промытой и высушенной пластинки оказалась равной 101,3 г. Сколько граммов меди отложилось на пластинке? Решение. При погружении железной пластинки в раствор медного купороса происходит вытеснение меди железом; железо из свободного состояния переходит в растворимое соединение. При этом масса железа уменьшается. Одновременно на железной пластинке оседает медь (вследствие чего общая масса пластинки увеличивается). Происходит реакция: Fe + CuSO4 = FeSO4 + Cu 1 атом 1 г-атом Из уравнения реакции видно, что происходит: вместо каждого грамм – атома железа (56 г) на пластинке осаждается грамм – атом меди (64 г), т. е. масса пластинки увеличивается на 8 г. В опыте масса железной пластинки увеличилась на 1,3 г (101,3 г – 100 г = 1,3 г). Первый способ решения. 1. Определим на сколько граммов должна увеличиться масса железной пластинки согласно уравнению реакции? Fe + CuSO4 = FeSO4 + Cu 1 г-атом 1 г-атом 56 г 64 г, т. е. если вместо 56 г железа на пластинке отложится 64 г меди, то масса увеличивается на разность 64 г – 56 г = 8 г. 2. Определим на сколько граммов увеличилась масса пластинки в опыте? 101,3 г – 100 г = 1,3 г. – 16 – 3. Определим сколько граммов отложилось на пластинке? Если бы масса пластинки увеличилась на 8 г, то меди отложилось бы 64 г, если же масса увеличилась на 1,3 г, то меди отложилось бы x г, т. е. 64 1,3 x= 10,4 (г). 8 Второй способ решения. Обозначим массу отложившейся меди через x, тогда масса оставшегося железа равна разности (101,3 – x) г, а масса железа, пошедшая на замещение x г меди, равна 100 – (101,3 г – x) = (x – 1,3) г. Определим сколько граммов меди отложилось на железной пластинке? Fe + CuSO4 = FeSO4 + Cu 1 г-атом 1 г-атом т. е. 56 г. вытесняют 64 г, а (x – 1,3) г вытесняют x г, 56 x = 64 (x – 1,3) г, 8 x = 83,2 г, x = 10,4 г. При проведении анализа титриметрическим методом необходимо приготовить растворы определенной концентрации. Концентрацией раствора называется количество растворенного вещества, содержащегося в определенном количестве раствора. В зависимости от единиц измерения количеств раствора и растворенного вещества различают концентрацию по массе, если эти количества выражены в массовых единицах (г, кг), и объемную, если они выражены в единицах объема (мл, л и т. д.). Процентной концентрацией раствора называется количество массовых частей растворенного вещества, содержащегося в 100 массовых частях раствора. Пример 5. В каком количестве воды следует растворить 90 г вещества, чтобы получить 10 – процентный раствор? Решение. Первый способ. Требуется приготовить раствор, в 100 г которого содержалось бы 10 г растворенного вещества и 90 г воды. Если известно количество воды для растворения 10 г вещества, с тем чтобы образовался 10 – процентный раствор, то, исходя из прямо пропорциональной зависимости между количеством растворяемого вещества и количеством воды в растворе заданной процентной концентрации, вычислим массу воды, необходимую для растворения 90 г вещества. – 17 – Если для растворения 10 г вещества требуется 90 г воды, то для растворения 90 г вещества требуется 810 г воды. Второй способ. Растворенное вещество составляет 10 % раствора. Исходя из этого, можно вычислить сначала массу раствора, а затем массу необходимой воды. 1. Определим чему равна масса раствора, если 90 г составляют 10 % от его массы? 90 г 100 % 900 г. 10 % 2. Определим сколько граммов воды содержится в 900 г данного раствора? 900 г – 90 г = 810 г. Третий способ. Количество растворенного вещества в растворе составляет 10 %, или 0,1 часть всего раствора, и равно отношению массы растворенного вещества к массе раствора. Масса вещества известна. Если обозначим массу необходимого количества воды через x , то масса раствора равна (x +90) г. Отсюда 90 0,1 ; 0,1 x = 81; x = 810 г. x 90 Первый и третий варианты решения прямо ведут к нахождению ответа на вопрос задачи, тогда как по второму варианту предварительно требуется вычислить массу раствора. Если растворимое вещество не содержит кристаллизационной воды, то при вычислениях, связанных с процентной концентрацией растворов, его формула во внимание не принимается; наоборот, если оно является кристаллогидратом, то при решении необходимо учитывать состав вещества по его формуле. Пример 6. В 175 г воды растворено 25 г медного купороса CuSO4 ·5H2O. Какова процентная концентрация сульфата меди (II) в полученном растворе? Решение. Для вычисления процентной концентрации раствора необходимо знать массу раствора и массу растворенного вещества. Масса раствора равна сумме масс воды (175 г) и медного купороса (25 г). – 18 – Но медный купорос содержит кристаллизационную воду: на 1 моль безводного сульфата меди (II) приходится 5 моль воды. Следовательно, для нахождения массы безводного сульфата меди (II) в 25 г медного купороса (а значит, и в полученном растворе) надо произвести расчет по формуле кристаллогидрата. 1. Определяем чему равна масса раствора? 175 г + 25 г = 200 г. 2. Определяем сколько сульфата меди (II) содержится в 25 г кристаллогидрата CuSO4 ·5H2O (в 200 г полученного раствора)? CuSO4 ·5H2O CuSO4 1 моль 1 моль в 250 г содержится 160 г, а в 25 г 16 г. 3. Определяем процентную концентрацию раствора? 16 100 8 (%). 200 Все приведенные действия можно объединить в одно уравнение, если обозначить искомую концентрацию через x, тогда x Масса CuSO 4 Масса раствора 100. Но масса безводной соли равна: MCuSO4 MCuSO4 ·5H2O (здесь дробь MCuSO4 MCuSO4 ·5H2O 25 выражает массу безводной соли в одной массовой части кристаллогидрата), а масса раствора равна: 175 г + 25 г =200 г. (M CuSO 4 : M CuSO 4 ·5H2O ) 25 200 – 19 – 100 8 (%). Задача № 7. Сколько воды надо прибавить к 100 мл 40 %-го раствора едкого натра (плотность 1,437) для получения 15 %-го раствора? Решение. Масса 100 мл 40 %-го раствора едкого натра равна 100×1,437 = 143,7 г. Находим количество NaOH в этом растворе: х1=143,7∙0,4 = 57,48 г Определяем массу 15 %-го раствора, который получится из 57,48 г NaOH: х2=57,48 : 0,15 = 383,2 г Следовательно, воды нужно добавить (383,2 – 143,7 = 239,5) ≈ 240 г, или 240 мл. Задача № 8. Из 50 %-го раствора и 20 %-го приготовить 30 %-ный. Решение. В 100 г первого раствора содержится избыток растворенного вещества по сравнению с требуемым: в 50 г – 30 г = 20 г. В 100 г второго раствора недостает 30 г – 20 г =10 г по сравнению с требуемым. Пусть для приготовления раствора заданной концентрации первого раствора требуется х г, а второго у г. В х г первого раствора со20 х г, а в у г держится избыток растворенного вещества, равный 100 10 у г растворенного вещества. Для получения второго недостает 100 раствора заданной концентрации избыток растворенного вещества от первого раствора должен компенсировать недостаток растворенного вещества от второго раствора. Следовательно, 20 х 10 у г г или 2х = у, откуда х : у = 1 : 2. 100 100 Задача № 9. Сколько воды нужно прибавить к 250 мл 10 н раствора едкого натра, чтобы получить 0,5н раствор. Решение: Объем раствора, приготовленный из определенной навески вещества, обратно пропорционален нормальности V1 : V2=н2 : н1 Объем 0,5 н раствора находим из пропорции 10 : 0,5 = Vх: 250. Отсюда 10 250 Vх 5000 мл 0,5 Воды нужно добавить 5000 – 250 = 4750 мл = 4,75 л – 20 – Задача № 10. Сколько граммов AgNO3 нужно растворить в 250 г воды для получения 2 %-го раствора? Решение: Если в 100 г раствора содержится 2 г AgNO3, то в 250 г раствора нужно растворить х г AgNO3 250 2 х 5г 100 Задачи для самостоятельной работы Пример 1. а г KNO3 растворено в х г воды. Вычислить процентное содержание KNO3 в растворе. № варианта Количество растворенного KNO3 (а г) Количество воды, (х г) 1 10 80 2 10 100 3 5 60 4 15 120 5 7 70 6 12 200 7 3 20 8 100 1000 9 11 100 10 8 50 Пример 2. Сколько граммов медного купороса CuSO4.5Н2О и воды потребуется для приготовления а г х %-го раствора CuSO4, рассчитанного на безводную соль № Процентная концентрация раствора Количество раствора CuSO4 (а г) варианта CuSO4 (х г) 1 200 5 2 100 10 3 300 6 4 150 12 5 700 7 6 1200 20 7 300 20 8 100 8 9 500 10 10 200 15 – 21 – Пример 3. При восстановлении Ag+ до металлического состояния аскорбиновой кислотой по реакции 2Ag+ +C6H8O6→2Ag↓ + +C6H8O6 + 2H+ было получено а г серебра. Определите необходимое количество аскорбиновой кислоты для восстановления серебра и процентное содержание серебра в навеске сплава, если навеска сплава была х г. № варианта Количество полученного серебра (а г) Масса навески сплава (х г) 1 20 5 2 100 10 3 300 6 4 150 12 5 700 7 6 1200 20 7 300 20 8 100 8 9 500 10 10 200 10 Пример 4. Сколько граммов меди необходимо затратить на взаимодействие с азотнокислым раствором, содержащим 25 г серебра, для полного замещения серебра по реакции 2AgNO3 + Cu = Cu(NO3)2 + 2Ag. № варианта 1 2 3 4 5 6 7 8 9 10 Количество серебра (а г) 20 10 30 15 70 12 35 25 40 45 Пример 5. Железная пластинка массой а г погружена в раствор медного купороса. Через некоторое время масса промытой и высушенной пластинки оказалась равной х г. Сколько граммов меди отложилось на пластинке? – 22 – № варианта 1 2 3 4 5 6 7 8 9 10 Масса железной пластинки (а г) 100 10 5 15 7 12 3 100 11 8 Масса промытой и высушенной пластинки, (х г) 102 100 60 120 70 200 20 1000 100 50 Пример 6. Сколько граммов цинка необходимо затратить на взаимодействие с раствором, содержащим а моль сульфата меди (II), для полного замещения меди по реакции CuSO4 + Zn = Zn SO4 + Cu № варианта 1 2 3 4 5 6 7 8 9 10 Количество моль сульфата меди (II) (а) 2 1 0,3 1,5 0,7 0,4 3,5 2,5 4 0,45 Пример 7. В каком количестве воды следует растворить а г вещества, чтобы получить х – процентный раствор? № варианта 1 2 3 4 5 6 7 8 9 10 Количество вещества (а г) 100 10 5 15 7 12 3 18 11 8 – 23 – Процентность раствора, (х ) 10 20 6 12 7 25 30 40 15 50 Пример 8. Из а %-го раствора и б %-го приготовить с %-ый. № варианта 1 2 3 4 5 6 7 8 9 10 Процентная концентрация 1-го р-ра (а) 10 10 5 15 15 10 50 40 20 5 Процентная концентрация 2-го р-ра (б) 40 50 10 40 50 30 5 8 10 50 Процентная концентрация 3-ого р-ра (с) 20 30 8 25 30 15 30 20 15 25 Пример 9. Сколько граммов AgNO3 нужно растворить в 250 г воды для получения 2 %-го раствора? № варианта Содержание воды (а г) 1 100 2 110 3 150 4 200 5 250 6 100 7 150 8 400 9 200 10 50 Процентная концентрация р-ра (х) 4 5 1 3 1,5 6 7 8 10 9 ЛИТЕРАТУРА 1. Граблев А. Н. Литейные цветные сплавы и их плавка: Учеб. пособие. М.: МГИУ, 2008. 53 с. 2. Романов Л. И. Литейные сплавы и плавка. Производство отливок из чугуна и стали: Учеб. пособие МГИУ. 2005. 47 с. 3. Воздвиженский В. М., Жуков А. А., Бастраков В. К. Контроль качества отливок. М.: Машиностроение. 1990. 240 с. – 24 – МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА СПЛАВОВ И ОТЛИВОК МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выполнению практических и самостоятельных работ Для студентов по направлению подготовки 261400 – «Технология художественной обработки материалов» Составитель: Л. Н. Величко ВЛАДИКАВКАЗ 2014 – 25 –