Учебное пособие по планировке складов

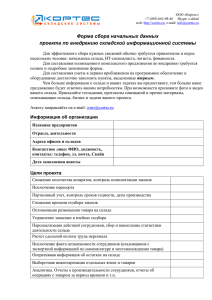

реклама

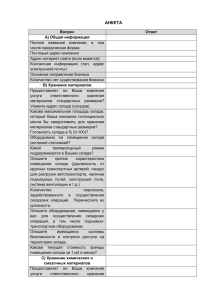

Планирование складских помещений 1. Технические и технологические требования к устройству складов Место складов и логистической системе и его функции напрямую влияют на техническую оснащенность склада. Строительство складских зданий осуществляется преимущественно из типовых сборных железобетонных элементов. Строительство одноэтажных зданий складов позволяет уменьшить стоимость строительства и эксплуатационных расходов при внутри складской переработке грузов. Основными конструктивными элементами складского здания являются: фундамент, стены, опорные колонны, междуэтажные перекрытия, полы, кровля, рампы и козырьки над ними, двери и окна. Фундамент сооружается из прочных и долговечных материалов. Его конструкция должна выдерживать определенную нагрузку. Для строительства фундамента применяются железобетонные блоки. Стены склада могут быть кирпичными, из железобетонных панелей и блоков. Они должны быть достаточно прочными и выдерживать необходимую нагрузку, обладать минимальной массой, быть огнестойкими и способными поддерживать необходимый режим температуры и влажности воздуха. Опорные колонны являются одним из несущих элементов складского здания. Они могут быть кирпичными, железобетонными и металлическими. В многоэтажных складских зданиях для междуэтажных перекрытий применяются железобетонные панели, способные выдерживать большие нагрузки. Полы складских помещений также должны выдерживать большие нагрузки, обладать высокой прочностью. Для покрытия полов в основном используются асфальт и бетон. Кровля складских зданий должна быть из огнестойких материалов, способных надежно защищать помещения от атмосферных осадков. Для характеристики объемно-планировочных и конструктивных решений складских зданий используют такие показатели, как шаг, пролет и высота. Шаг - расстояние между основными поперечными несущими конструкциями (колоннами, стенами и т.д.). Пролетом называется расстояние между продольными несущими конструкциями. Высота этажа - расстояние между уровнем пола и потолком. В одноэтажных складских зданиях принимаются: шаг колонн - 6 и 12 м; длина пролета - 12, 18 и 24 м; высота складских помещений - не менее 6 м. Для удобства проведения погрузочно-разгрузочных работ вдоль складов устраивают рампы, представляющие собой платформы шириной от 2,5 до 6 м. Их высота зависит от вида транспортных средств, в которых поступают или отправляются грузы. Над рампами делаются козырьки для защиты грузов от атмосферных осадков. Двери складских помещений могут иметь различные размеры. Их ширина и высота в основном зависят от вида транспортных средств, применяемых для внутри складского перемещения грузов. В одноэтажных складах окна размещают выше уровня стеллажей. Устройство складов должно отвечать ряду технологических требований: Соответствие площади и емкости складских помещений характеру и объему технологических операций. На размеры площади, емкость склада, структуру складских помещений оказывают влияние объем и структура товарооборота и товарных запасов. Соответствие параметров и конфигураций складских зданий требованиям рациональной технологии выполняемых операций. Наиболее удобной с точки зрения этого требования для большинства видов складов является прямоугольная форма здания, которая позволяет рационально расположить погрузочно-разгрузочные рампы и подъездные пути и в значительной степени избежать пересечения внутри складских товарных потоков. Для того чтобы здание склада отвечало требованиям рациональной технологии выполняемых операций, оно должно иметь определенное соотношение длины и ширины. Наиболее оптимальными считаются соотношения 1:2; 1:2,5; 1:3; 1:5. Создание условий поточной организации технологического процесса предусматривает сведение к минимуму внутри складских перегородок. С учетом этого требования в складских зданиях должно быть как можно меньше капитальных перегородок, чтобы по мере необходимости можно было бы без дополнительных затрат осуществить перепланировку склада. Планировка складских участков должна обеспечивать необходимое количество выездов, проездов и подъездов. Устройство специальных складов должно быть подчинено рациональной организации технологического процесса по приемке, хранению и отпуску товаров, имеющих специфические физико-химические свойства. Например, при строительстве складов-холодильников используют различные изоляционные материалы. Такие склады имеют только искусственное освещение и оснащаются необходимыми холодильными установками. В складах-холодильниках отводятся специальные помещения (камеры) для дефростации замороженных продуктов и хранения дефектных продуктов. При строительстве керосинохранилищ предусматривают максимальное расстояние между ними и другими складскими помещениями. Их устройство должно отвечать особым требованиям противопожарной безопасности. Устройство хранилищ для картофеля, овощей и фруктов должно обеспечивать условия дифференцированного гидротермического режима хранения товаров. На конструкцию складов наряду с экономическими критериями влияет также необходимость обеспечения доступности складируемых изделий, их размеры и вес. Альтернативами являются плоская, высотная, стеллажное хранение или хранение в подвешанном состоянии, а также хранение на открытом воздухе. Здание может быть многоэтажным и одноэтажным. Последние в зависимости от высоты делятся на обычные (с высотой, как правило, 6 м), высотные (с высотой свыше 6 м) и смешанные с высотной зоной хранения (высота зоны хранения выше остальных рабочих зон). Предпочтительным является строительство одноэтажных складов. Одна из основных целей разработки системы - добиться максимального использования площадей и объемов склада. Поэтому учитывайте те особенности склада, которые непосредственно влияют на его вместимость по ширине, длине, высоте. Высота складских помещений в складах старой постройки колеблется от 4,5 до 5,6 м. Отечественные типовые склады, как правило, имеют высоту 6 м (механизированные) и 12 м (автоматизированные) склады. За рубежом эта высота достигает 18 м и выше. Одноэтажное складское здание без подвала носит название плоского склада. Его высота пригодна для штабелирования и может составлять до 6 м. Высота плоского склада до 4 м и использование простых транспортных средств являются более экономичным по сравнению с высотными зданиями. При большом весе единиц хранения и хорошем использовании высоты они эффективны, но требуют относительно большой земельной площади. Многоэтажные склады отличаются ограниченными нагрузками на пол, дополнительными затратами площадей и капитальных средств на создание клеток и т.п. Склады, оборудованные стеллажами, размещаются в одноэтажных зданиях и достигают высоты 14 м и более. Строительство подвесных складов имеет то преимущество, что они могут быть быстро перестраиваться. Эти склады защищены от непогоды и имеют определенные преимущества по сравнению с хранением на открытом воздухе. 2. Виды и планировка складских помещений Все помещения на общетоварных складах делят на следующие группы: основного производственного назначения, вспомогательные, подсобно-технические и административнобытовые. 1. Помещения основного производственного назначения предназначены для выполнения основных технологических операций (помещения для хранения товаров, экспедиции по приему и отпуску товаров, помещения распаковки, упаковки, фасовки и комплектования товаров). 2. Вспомогательные помещения предназначены для хранения тары, многооборотных контейнеров и поддонов, а также тароремонтные мастерские. 3. Подсобно-технические помещения предназначены для размещения инженерных устройств и коммуникаций (помещения машинных отделений, вентиляционные камеры, котельные, кладовые хозяйственных материалов и инвентаря, ремонтные мастерские, подзарядочные аккумуляторные станции и т.д.). 4. Административно-бытовые помещения предназначены для размещения административноконторских служб, мест отдыха и приема пищи, гардеробных, зала товарных образцов, душевых, санитарных узлов и др. Все пространство склада состоит из двух частей: · площадей, используемых для хранения · площадей, неиспользуемых для хранения. При планировании следует учитывать, что наиболее рациональным является соотношение этих площадей, равное 2:1. Требования к планировке складских помещений: · применение эффективных способов размещения и укладки товаров; · исключение отрицательного влияния одних товаров на другие при их хранении, обеспечение условий для полной сохранности товаров; · возможность применения подъемно-транспортного оборудования; · обеспечение хранения товаров таким образом, чтобы сделать их максимально доступными потребителям; · обеспечение поточности и непрерывности складского технологического процесса. На планировку и структуру помещений склада существенным образом влияет содержание технологического процесса. На стадии проектирования устанавливаются состав помещений склада, пропорции между отдельными помещениями и их дислокация. Рассмотрим планировку общетоварного склада как наиболее распространенного. Основные складские зоны. Рис.1. Принципиальная схема склада Для выполнения технологических операций по приемке, хранению и отправке товаров покупателям на складах выделяются следующие основные зоны: разгрузки транспортных средств; приемки товаров по количеству и качеству; хранения; фасовки товаров; отборки и комплектования заказов покупателей; погрузки автомобильного транспорта. Перечисленные операционные зоны склада должны быть связаны между собой необходимыми проходами и проездами. Зона разгрузки транспортных средств должна примыкать к зоне приемки товаров по количеству и качеству, где размещаются рабочие места товароведов-бракеров и приемочной экспедиции. Под зону хранения товаров отводится основная часть площади склада. Она состоит из площади, занятой товарами, и площади проходов. К зоне хранения должны примыкать зоны фасовки и упаковки товаров, комплектования заказов оптовых покупателей (участок комплектования). В свою очередь, зона комплектования заказов должна находиться рядом с экспедицией по отправке товаров. Участок разгрузки (на рис.1. - железнодорожная рампа): · механизированная разгрузке транспортных средств; · ручная разгрузка транспортных средств. Приемочная экспедиция (размещается в отдельном помещена склада): · приемка прибывшего в нерабочее время груза по количеству мест и его кратковременное хранение до передачи в основной склад. Грузы в приемочную экспедицию поступают из участка разгрузки. Участок приемки (размещается в основном помещении склада): · приемка товаров по количеству и по качеству. Грузы на участок приемки могут поступать из участка разгрузки и из приемочной экспедиции. Участок хранения (главная часть основного помещения склада): · размещение груза на хранение; · отборка груза из мест хранения. Участок комплектования (размещается в основном помещении склада): · формирование грузовых единиц, содержащих подобранный в соответствии с заказами покупателей ассортимент товаров. Отправочная экспедиция: · кратковременное хранение подготовленных к отправке грузовых единиц, организация их доставки покупателю. Участок погрузки (на схеме - автомобильная рампа): · погрузка транспортных средств (ручная и механизированная). Остановимся на параметрах погрузочных и разгрузочных рамп, а также участка приемки, т.е. тех технологических зон склада, на которых выполняются операции поступления и отправки грузов. Выгрузка товаров может осуществляться с уровня дороги либо со специальной рампы, поднятой на уровень кузова транспортного средства. Большинство отечественных грузовых автомобилей имеет двери и борта в задней части кузова. Разгружать такие автомобили лучше с рамп, так как это позволяет вводить в кузов погрузочно-разгрузочную технику. Автомобили, оснащенные боковыми по отношению к продольной оси дверьми, можно разгружать с уровня дороги. Минимальная ширина рампы, используемой для погрузки и разгрузки транспорта, должна быть не меньше радиуса поворота работающего на ней погрузчика плюс еще приблизительно 1 м. Следует иметь в виду, что скорость обслуживания транспорта, т.е. скорость выезда погрузчика из кузова транспортного средства и последующего разворота, возрастет, если оператору предоставить некоторый запас пространства. Большинство новых складов имеют ширину разгрузочных рамп 6 м. Расстояние между осями дверных проемов и постов погрузки автомобилей должно быть не менее 3,6 м. В этом случае автомобили могут въезжать задним ходом на места погрузки без особых трудностей. Высота рамп должна быть согласована с высотой кузова обслуживаемого транспорта. У грузового автомобильного транспорта высота кузова от уровня дороги колеблется в зависимости от типа: от 550 до 1450 мм. Кроме того, высота кузова зависит от загрузки автомобиля. Кузов полностью груженого автомобиля может быть на 30 см ниже незагруженного. Платформы автомобилей-рефрижераторов обычно выше, чем у автомобилей для дальних перевозок, не оборудованных холодильной камерой. В связи с этим рампы необходимо оснащать устройствами для приема автомобилей с разной погрузочной высотой. Такими устройствами могут быть стационарные или передвижные грузоподъемные площадки или грузовые мостики. При проектировании автомобильных рамп следует учитывать общую тенденцию снижения погрузочной высоты автомобилей. Например, если в конце 60-х годов в Европе высота автомобильных рамп доходила до 1,4 м (56 дюймов), то к середине 80-х оптимальное значение снизилось до 1,2 м. В России в настоящее время более 80% эксплуатируемого грузового транспорта имеет погрузочную высоту от 1100 до 1300 мм. Здесь также имеет место тенденция снижения погрузочной высоты. На железнодорожном транспорте, так же как в автотранспорте, существует тенденция к увеличению габаритов вагонов как рефрижераторных, так и обычных: дверные проемы становятся шире, длина вагонов увеличивается. Появилось множество специализированных вагонов. Независимо от того, будут поступать на склад специализированные вагоны или нет, необходимо проектировать участок разгрузки таким образом, чтобы принимать не только небольшие вагоны длиной 12 м с дверями шириной 1,8 м, но и вагоны длиной свыше 25 м, ширина дверей у которых значительно больше. Общая площадь склада рассчитывается по формуле: где Sгр - грузовая площадь, т.е. площадь, занятая непосредственно под хранимыми товарами (стеллажами, штабелями и другими приспособлениями для хранения товаров); Sвсп - вспомогательная площадь, т.е. площадь, занятая проездами и проходами; Sпр - площадь участка приемки; Sкм - площадь участка комплектования; Sрм - площадь рабочих мест, т.е. площадь в помещениях складов, отведенная для оборудования рабочих мест складских работников; Sпэ - площадь приемочной экспедиции; Sоэ - площадь отправочной экспедиции. Рассмотрим порядок расчета входящих в формулу величин (размеров площадей технологических зон склада). А) Грузовая площадь (S) Формула для расчета грузовой площади склада имеет вид: где Q - прогноз годового товарооборота, руб./год; 3 - прогноз величины товарных запасов, дней оборота; Кн - коэффициент неравномерности загрузки склада; Киго -- коэффициент использования грузового объема склада; Сv - примерная стоимость одного кубического метра хранимого на складе товара, руб./м3; Н -высота укладки грузов на хранение, м; 254 - количество рабочих дней в году. Величины О и З определяются на основе прогнозных расчетов. Коэффициент неравномерности загрузки склада определяется как отношение грузооборота наиболее напряженного месяца к среднемесячному грузообороту склада. В проектных расчетах К принимают равным 1,1- 1,3. Коэффициент использования грузового объема склада характеризует плотность и высоту укладки товара и рассчитывается по формуле: где Vпол - объем товара в упаковке, который может быть уложен на данном оборудовании по все его высоте, м3; Sоб - площадь, которую занимает проекция внешних контуров несущего оборудования на горизонтальную плоскость, м2; Н - высота укладки груза, м. Технологический смысл коэффициента Киго заключается в том, что оборудование, особенно стеллажное, невозможно полностью заполнить хранимым грузом. Кроме того, груз чаще всего хранится на поддонах, которые, имея стандартную высоту 144 мм, также занимают часть грузового объема. Расчет Киго для стеллажей марки CT-2M-II показал, что в случае хранения товаров на поддонах Киго = 0,64, при хранении без поддонов Киго = 0,67. Примерная стоимость одного кубического метра упакованного товара может быть определена на основе следующих данных: - стоимость грузовой единицы; - вес брутто грузовой единицы; - примерное значение веса одного кубического метра товара в упаковке (табл. 2.1.). Укрупненные показатели расчетных нагрузок на 1м2 на участках приемки и комплектации Таблица 2.1. № Наименование товарной группы Средняя нагрузка в т/м2 при высоте укладки 1м (а также вес одного кубического метра товара в упаковке, т) 1 Консервы мясные 0,85 2 Консервы рыбные 0,71 3 Консервы овощные 0,6 4 Консервы фруктово-ягодные 0,55 5 Сахар 0,75 6 Кондитерские изделия 0,50 7 Варенье, джем, повидло, мед 0,68 8 Чай натуральный 0,32 9 Мука 0,70 10 Крупа и бобовые 0,55 11 Макаронные изделия 0,20 12 Водка 0,50 13 Ликеро-водочные изделия 0,50 14 Виноградные и плодово-ягодные вина 0,50 15 Коньяк 0,50 16 Шампанское 0,30 17 Пиво в стеклянных бутылках по 0,5 л 0,50 18 Безалкагольные напитки в стеклянных 0,50 бутылках по 0,5 л 19 Прочие продовольственные товары 0,50 Более точно вес одного кубического метра хранимого на складе товара может быть определен посредством выборочных замеров, проводимых службой логистики склада. Исходные данные для расчета площади склада № п/п 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 Наименование величины Прогноз годового товарооборота Прогноз товарных запасов Коэффициент неравномерности загрузки склада Коэффициент использования грузового объема склада Примерная стоимость одного кубического метра хранимого на складе товара Высота укладки грузов на хранение Доля товаров, проходящих через участок приемки склада Доля товаров, подлежащих комплектованию на складе Доля товаров, проходящих через промежуточную отправочную экспедицию Укрупненный показатель расчетных нагрузок на 1м2 на участках приемки и комплектования Укрупненный показатель расчетных нагрузок на 1м2 на участке приемочной экспедиции Время нахождения товара на участке приемки Время нахождения товара на участке комплектования Время нахождения товара в приемочной экспедиции Время нахождения товара в отправочной экспедиции Примерная стоимость 1т. хранимого на складе товара (брутто) Обозначение Q З Ки Киго Таблица 2.2. Ед. измерения руб./год дней оборота - С руб./м3 Н А2 м % А3 % А4 % q т/м2 q т/м2 tпр tкм Дней Дней tпэ Дней tоэ Дней Ср руб./т. Б) Площадь проходов и проездов (Sвсп) Величина площади проходов и проездов определяется после принятия варианта механизации и зависит от типа использованных в технологическом процессе подъемно-транспортных машин. Если ширина рабочего коридора работающих между стеллажами машин равна ширине стеллажного оборудования, то площадь проходов и проездов будет равна грузовой площади. В) Площади участков приемки и комплектования(Sпр и Sкм ) Площади участков приемки и комплектования рассчитываются на основании укрупненных показателей расчетных нагрузок на 1 м2 площади на участках приемки и комплектования. В общем случае в проектных расчетах исходят из необходимости размещения на каждом квадратном метре участков приемки и комплектования одного кубического метра товара. Данные табл. 2.1. показывают количество тонн того или иного товара, размещаемого на 1 м2 названных участков. Площади участков приемки и комплектования рассчитываются по следующим формулам: где А2 - доля товаров, проходящих через участок приемки склада, %; А3 -доля товаров, подлежащих комплектованию на складе, %; q - укрупненные показатели расчетных нагрузок на 1 м2 на участках приемки и комплектования, т/м2; tпр -число дней нахождения товара на участке приемки; tкм -число дней нахождения товара на участке комплектования; Ср -примерная стоимость 1 т хранимого на складе товара, руб./т. Следует отметить, что некоторый дефицит площади на участке приемки будет полезнее избытка, так как появляется жесткая необходимость интенсивнее обрабатывать поступающие сюда грузы. Г). Площадь рабочих мест (Sрм) Рабочее место заведующего складом, размером в 12 м2, оборудуют вблизи участка комплектования с возможностью максимального обзора складского помещения. Если на складе будет проверяться качество товара, то рабочие места соответствующего персонала оборудуют вблизи участка приемки, но в стороне от основных грузопотоков. Д) Площадь приемочной экспедиции (Sпэ) Как отмечалось ранее, приемочная экспедиция организуется для размещения товара, поступившего в нерабочее время. Следовательно, ее площадь должна позволять разместить такое количество товара, которое может прибыть за выходные дни. Размер площади приемочной экспедиции определяют по формуле: где tпэ - число дней, в течение которых товар будет находиться в приемочной экспедиции; qэ - укрупненный показатель расчетных нагрузок на 1 м2 в экспедиционных помещениях, т/м2. Е) Площадь отправочной экспедиции (Sоэ) Площадь отправочной экспедиции используется для комплектования отгрузочных партий. Размер площади определяется по формуле: Экспликация технологических зон склада № п/п Наименование технологической зоны 1 2 3 4 5 6 7 8 Зона хранения (грузовая площадь) Зона хранения (площадь проходов и проездов) Участок приемки товаров Участок комплектования товаров Приемочная экспедиция Отправочная экспедиция Рабочее место заведующего складом ОБЩАЯ ПЛОЩАДЬ СКЛАДА Условные обозначения Sгруз Sвспом Sприем Sкм Sпэ Sоэ Sру Sобщ Таблица 3. Размер площади зоны, м2 Планировка складских помещений должна обеспечивать возможность применения эффективных способов размещения и укладки товаров, использования складского оборудования и обеспечения условий для полной сохранности товаров. Такой принцип внутренней планировки помещений (зон) складов позволяет обеспечить поточность и непрерывность складского технологического процесса. Для улучшения условий эксплуатации подъемно-транспортных машин и механизмов необходимо стремиться к единому пространству склада без перегородок и с максимально возможной сеткой колонн или пролетов склада. Наилучшим вариантом, с этой точки зрения, является однопролетный склад (например, с шириной 24 м). Стандартные размеры сетки колонн: 6*6, 6*12, 12*12; 12*18; 18*18; 18*24. Эффективность использования складского объема во многом зависит также и от высоты складирования груза, которая должна максимально приближаться к высоте склада. Специальные требования предъявляются к планировке зала товарных образцов. Для основных производственных процессов выделите функциональные зоны, обеспечивающие возможность размещения необходимого оборудования и мебели, а также удобство действий товароведов во время обслуживания оптовых покупателей. Кроме того, должен быть обеспечен свободный подход ко всем образцам товаров. Количество таких зон и их расположение определяются структурой представленных в зале товарных групп и численностью работников. Обычно в зале товарных образцов выделяют рабочие зоны, зону экспозиций, а также зоны ожидания и отдыха, информации и проходов. Рабочие зоны служат для размещения рабочих мест товароведов. Они оборудуются столами и креслами, персональным компьютером, картотекой, стульями для покупателей и мебелью для хранения документации. Число таких зон зависит от количества ассортиментных групп товаров, экспонирующихся в зале товарных образцов. Зона экспозиций разделяется на отдельные сегменты (подзоны), оснащаемые пристенными и островными горками с приспособлениями для показа товаров (полками, консолями, штангами и т.д.). Подзоны выделяются для экспонирования отдельных ассортиментных групп товаров. Здесь, помимо рабочей выкладки образцов товаров данной группы, предусматривают и специальные выставки сезонных товаров и т.п. Товарные образцы выставляются таким образом, чтобы покупатели могли свободно ориентироваться в предложенном им ассортименте. Зона ожидания и отдыха предназначена для самостоятельной работы покупателей с альбомами, каталогами и списками товаров, а также для их отдыха после отбора товаров. Рекомендуется отделить эту зону от основной экспозиции товаров и рабочих мест товароведовреализаторов. Основное оборудование зоны ожидания и отдыха - журнальные столы, кресла или банкетки, цветочницы. Здесь же могут быть сосредоточены различные рекламные материалы (листовки, проспекты, каталоги) и другая информация о реализуемых товарах, нормативнотехническая документация (стандарты и т.д.). Таким образом, зона ожидания и отдыха может быть совмещена с зоной информации. Зона проходов служит для передвижения в зале товарных образцов и для прохода в другие помещения оптовой базы. Основные проходы должны иметь ширину не менее 2 м, другие - не менее 1 м. Организация функциональных зон в зале товарных образцов, их обособленность решаются с помощью подбора и расстановки торгового оборудования и мебели, размещение которых должно отвечать не только функциональной целесообразности, но и благоприятному восприятию интерьера. Общий вид зала товарных образцов, разделенного на укрупненные функциональные зоны, представлен на рис.1.