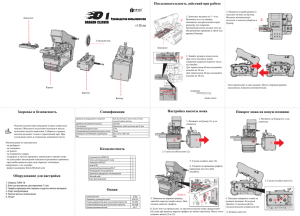

Комплект оборудования производственной базы по выпуску

реклама

Здесь варианты на любой вкус .Это действующее обрудование . 5 лет Оборудование Нашего производства: Форма иразмеры кирпича или блоков по желанию заказчика Видео по ссылке http://www.youtube.com/watch?v=XsesU4p_fm4 СХЕМА РАЗМЕЩЕНИЯ ОБОРУДОВАНИЯ НА ОДИН ПРЕСС 1. Гиперпресс - автомат 2. Двухвальный смеситель 3. Приемный бункер песка с ящичным питателем 4. Ленточный транспортер 5.Элеватор песка 6. Расходный бункер песка 7. Объемный дозатор песка 8. Весовой дозатор цемента 9. Шнековый питатель цемента 10. Расходный бункер цемента 11. Элеватор или скип для загрузки смесителя компонентами 12.Съемник – манипулятор 13. Шаговый транспортер 14.Поперечный транспортер 15. Механизированный стеллаж 16. Кассета Погрузчик кассетой 16 снимает поддоны с блоками с механизированного стеллажа поз 15 И устанавливает на площадке твердения Полная автоматика Съемник-манипулятор с собственным контроллером снимает блоки с пресса и раскладывает на поддон Схема размещения оборудования на два пресса. 1- Пресс для крупных блоков с автоматическим съемником 2, 3- поперечный транспортер, 4-кассета для поддонов, 6-снижатель , 7 - передаточный транспортер поддонов на механизированный стеллаж (лифт) , 8 – кассета , 9- гидростанция , 10- принудительный бетоносмеситель , 11бункер с объемным дозатором песка , 12- весовой дозатор цемента , 13 – вибросито , 14- цепной ковшовый элеваторный погрузчик песка , 15-силос для цемента , 16 пресс для мелких кирпичей, 17 , 18 бункер и транспортер для заполнителя Пресс поз16 для блоков 250х125 , а пресс (поз1) для блоков 200х200х400 с прямоугольными пустотами Комплект оборудования производственной базы по выпуску гиперпрессованных стеновых блоков Типовой комплект оборудования предназначен для производства следующих видов стеновых блоков Пазогребневая плита для межкомнатных Перегородок Вентиляционные блоки Термоблок для наружных стен каркасных зданий Рядовой стеновой блок Фасадный стеновой блок Рекомендуемый план размещения оборудования на производственной базе на пять прессов: В состав производственной базы входит : -склад инертных 1 включающий приемные бункеры с ящичными питателями , наклонный транспортер для подачи инертных на смесительный узел и фронтальный погрузчик; - Смесительный узел 2 включающий : двухсекционный расходный бункер инертных с виброситами , объемный дозатор инертных , весовой дозатор цемента , винтовые питатели цемента , смесители принудительного действия – 2шт , Ленточные транспортеры выдачи готовой смеси; - Склад цемента 3 включающий два силоса вместимостью по 60 тонн; - Компрессорную станцию 4 включающую два компрессора производительностью 5 м3/мин , два ресивера вместимостью по 6 м3 ; - прессовый участок 5 включающий раздаточный бункер для загрузки прессов полусухой смесью ,5 гиперпрессов оборудованных под определенные виды стеновых блоков , механизированный стеллаж для поддонов с блоками и транспортные устройства для передачи блоков от прессов к механизированному стеллажу; - Участок заполнения теплоэффективных стеновых блоков пенобетоном 6 включающий турбулентный смеситель , пеногенератор и героторный насос ; - Склад готовой продукции 7 включающий линию автоматической разгрузки поддонов , машину для обвязки пакетов лентой, машину для резки блоков на половинки , мельницу для размола отходов производства блоков, два вилочных погрузчика грузоподъемностью 1,,,2 тонны ,комплект инвентарных кассет для поддонов с готовыми блоками . Примечание. Фронтальный погрузчик , вилочные погрузчики , компрессоры , ресиверы , силосы для цемента – поставка заказчика. ХАРАКТЕРИСТИКА ПРОИЗВОДСТВА Производительность Одного пресса Линии при двухсменной работе Количество рабочих в смену Установленная мощность 13 м3/смену 3000 м3/месяц 12 чел 180 квт Требования к сырью В качестве сырья следует использовать преимущественно известняковый песок крупностью до 10 мм и имеющий в составе не менее 20% пылевидной фракции ( до 800 микрон) . Обычно это отходы карьерной добычи известнякового щебня или отходы камнепиления . При отсутствии в сырье собственной пылевидной фракции ее следует вводить в состав смеси дополнительно . Для этого может использоваться минеральный порошок используемый в дорожном строительстве , отходы местных производств по согласованию местными строительными лабораториями .При необходимости возможна поставка комплекта оборудования для получения мелкодисперсных порошков ( сушилка ,мельница , сепаратор) , которые могут быть использованы и для производства сухих строительных смесей. Вяжущее - портландцемент марки не ниже 400 . Расход 6-8%. Вода для производства блоков - артезианская , техническая , для пенобетона – питьевая. Пояснительная записка к проекту базы по производству гиперпрессованных стеновых блоков База размещается на площадке размером 66х31 м , включающей крытый ангар размером 24х12 м высотой 5,2 м. Сырьем для производства блоков служит заполнитель - известняковый песок, вяжущее - цемент , вода, модифицирующие добавки. Технология производства. В качестве заполнителя используется смесь мелкого отсева образующегося при дроблении известняка на щебень с более крупной фракцией . В качестве крупной фракции может использоваться дробленный ракушечник , дробленный щебень , кварцевый песок. Заполнитель доставляется на базу автосамосвалами вместимостью до 30 тонн , а цемент цементовозами вместимостью до 30 тонн. Заполнитель размещается на открытой площадке раздельно по фракциям . Площадка для хранения заполнителя должна быть укрыта навесом. Цемент принимается саморазгрузкой из цементовоза в силосный склад вместимостью не менее 40 тонн. Склад заполнителей обслуживается погрузчиком с высотой подъема ковша не менее 2 м.. Крупный заполнитель погрузчиком подается в валковую дробилку 3 и далее ленточным транспортером 2 в двухсекционный приемный бункер 3 . Мелкий заполнитель подается погрузчиком непосредственно в приемный бункер. Из приемного бункера ящичными питателями – дозаторами обе фракции заполнителя в определенных пропорциях подаются на ленточный транспортер 26 и далее через сито 27 ковшовым элеватором 4 в расходный бункер 7 смесительного узла . Из расходного бункера порция заполнителя объемным дозатором 12 подается в ковш скипового подъемника 14. Цемент из силоса 8 шнековым питателем 9 подается в весовой дозатор 10 оснащенный электронной системой взвешивания и далее порция цемента также подается в ковш скипового подъемника. Отдозированные компоненты скиповым подъемником загружаются в двухвальный смеситель 15. После перемешивания готовая смесь выгружается в приемный бункер смесителя 16 имеющий объем равный объему смесителя и цикл приготовления смеси повторяется . Смесь из бункера смесителя ленточным транспортером перегружается в самоходный раздаточный бункер 19. Раздаточный бункер может обслуживать несколько прессов от одного смесительного узла . Раздаточный бункер доставляет и перегружает смесь в приемный бункер гиперпресса 20. Смесительный узел работает в полуавтоматическом режиме. Далее в автоматическом режиме выполняется производство блоков. Смесь загружается в форму пресса , прессуется и готовые блоки съемникомманипулятором раскладываются на деревянном поддоне в один слой , заполняя всю площадь поддона. Заполненный блоками поддон передаточными устройствами передается на механизированный стеллаж 24. После полного заполнения секций стеллажа все поддоны одновременно снимаются вилочным погрузчиком оснащенным специальной инвентарной кассетой 25. Количество поддонов и кассет рассчитывается исходя из сменной производительности пресса ( прессов) с учетом выдержки на время твердения блоков . После набора блоками прочности ( не более 2-х суток) кассеты погрузчиком подаются на автоматическое разгрузочное устройство 28, где поддоны с блоками снимаются с кассеты и подаются к месту упаковки . Здесь блоки вручную укладываются в пакет на европоддон . укрываются пленкой и увязываются упаковочной лентой. Смесительный узел , пресс с автоматическим съемником готовых изделий и формированием поддонов с блоками при условии укладки в один слой