После этого можно приступать к работе.

реклама

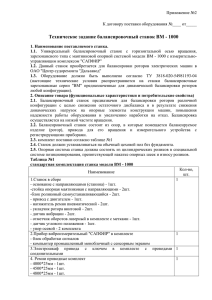

2 Содержание 1. Введение……………………………………………..………………………5 2. Специальная часть…………………………………………………….……..7 2.1 Актуальность разработки………………………………………………...7 2.2 Анализ предметной области……………………………………………...8 2.2.1 Автоматизация в производстве…………………….………….8 2.2.2 Общая теория балансировки…………………………….…….9 2.2.3 Особенности балансировки лазерным излучением...............10 2.3 Постановка задачи……………………………………….…..………...13 2.4 Выбор методики решения задачи…………………………….………..14 2.4.1 Обзор решений по автоматизации лазерных балансировочных станков…………………………………………………………………14 2.4.2 Обзор АЦП…………………………………………………….. 2.4.3 Обзор метода фильтрации аналогового сигнала, вычисления фазы и амплитуды заданной гармоники……………………………. 3.Конструкторско-технологическая часть…………………………………. 3.1Описание лазерного балансировочного станка (ЛБС)…………………. 3.2. Методика балансировки станка……………………………………….. 3.3 Описание используемых технологий………………………………….. 3.4 Разработка программного обеспечения………………………………… 3.4.1Схема взаимосвязи модулей интерфейса………………………. 3.4.2Алгоритм сбора данных…………………………………………. 3 3.4.3Алгоритм обработки сигнала…………………………………. 3.4.4Алгоритм тарировки 3.4.5 Описание протокола для отсылки управляющей информации на внешнее устройство. 3.4.6 Контрольный пример 4.Экология 5.Заключение 4 1. Введение Уже многие сотни лет человечество стремится к совершенству. Совершенству деятельности, совершенству жизни, в том числе и в производстве. Идея ускорить процесс производство, затратив на это минимальные силы и человеческий ресурс, не покидает умы многих производителей, топ менеджеров, владельцев всех видов бизнеса. Решением поставленной задачи является автоматизация производства. «Автоматизация является объективно необходимым условием технологического прогресса и открывает значительные возможности для роста эффективности производства.»[1](Хлытчиев, 1985) Первые прообразы автоматизированных машин появились еще в глубокой древности и не получили особого применения, а скорее воспринимались как демонстрация мастерства ремесленников и изобретателей. Однако тенденция к развитию производственного оборудования и замены человеческого труда механическими станками привело резкому росту масштабов и уровня производства, известного как промышленная революция 18-19 вв. 20 век позволил человечеству сделать огромный рывок в производстве, а так же заложить прочный фундамент для развития на следующее столетие. Несмотря на то, что вопросом автоматизации производства давно занимались многие конструктора и инженеры, только благодаря появлению ЭВМ стало возможным автоматизировать сложные производственные процессы, требующие высокого качества исполнения и отнимающие много времени у рабочего персонала. Одним из таких типов производства является прецизионная балансировка, а в частности балансировка гироскопов. Качество балансировки гироскопов, и износостойкость их опор являются определяющими в вопросах срока службы, и надёжности работы высоко оборотистых машин (Тимофеев, март 2013). Предполагаемая высокая скорость вращения данного подвида роторов накладывает более высокие требования на точность их балансировки. 5 У механических гироскопов имеются пару недостатков, усложняющих процесс их уравновешивание - это сравнимо большая масса, а так же объем прибора. В связи с этим производители пытаются уменьшить продукцию. Однако, малые размеры роторов накладывают определенные условия на балансировочное оборудования. В частности, одним из методов балансировки таких роторов является съем массы лазером. 6 2. Специальная часть 2.1 Актуальность проблемы. Не смотря на то, что тему лазерной балансировки развивали в своих научных трудах многие инженеры, начиная с 60-х годов прошлого столетия, первая реализация этих работ появилась намного позже. Это обусловлено тем, что достаточно мощные лазеры, способные работать в различных режимах, появились сравнительно недавно. Тем не менее, данная тематика остается актуальной, так как в военной морской и наземной, аэрокосмической, медицинской технике необходимость в высокоточной балансировке с каждым годом возрастает. В этих отраслях для высокоскоростных роторов выделено отдельное место. К примеру, ни одна независимая система наведения не обходится без гироскопа. Скорости вращения такого типа роторов варьируется от 75 до 500 тысяч оборотов в минуту. Следовательно даже малейший дисбаланс может привести к неисправности того или иного аппарата. В дальнейшем предполагается, что скорость вращения будет увеличиваться, так как будут возрастать требования к быстродействию и производительности техники. Это обязывает инженеров и разработчиков в области балансировки разрабатывать и реализовывать более точные и быстрые комплексы по балансировке роторов На сегодняшний день лазерный съем паразитных масс является одним из наиболее точных методов балансировки, т.к. с помощью него можно удалить достаточно небольшое количество материала, тем самым максимально приблизить дисбаланс к нулю. Разрабатываемый комплекс предназначен для прецизионной балансировки роторных вибрационных (РВГ) и динамически настраиваемых (ДНГ) гироскопов. Данный тип гироскопов широко применяется в военной и 7 промышленной технике, в связи с этим к балансировочному станку предъявлены повышенные требования к точности балансировки. 2.2 Анализ предметной области 2.2.1 Автоматизация в производстве Сегодня слово «производств» принято трактовать как создание разного рода благ полезных для человечества. В целом производство бывает добывающее, обрабатывающее, сельскохозяйственное и транспортное. Ни один из этих видов производства не может на сегодняшний день успешно развиваться без автоматизации. Автоматизация это процесс замены человеческого труда, выполняющего ряд функций, на механический. Процесс автоматизации производства позволяет ускорить многие сложные технологические процессы, отведя человеку большую роль в контроле качества. Тем самым качество производимой продукции увеличивается в несколько раз, а стоимость производства удешевляется. Так резко возрастает условия труда человека. В идеальном варианте автоматизация должна привести все производство к нажатию одной кнопки отвечающей за включение и выключение. Однако не обойдется и без «подводных камней». Текущая ситуация заключается в том, что производитель не может доверить часть функций, выполняемых человеком, компьютеру. Это связано с неспособностью компьютера полноценно аналитически мыслить и реагировать на внештатные ситуации. Более того многие аспекты производства не поддаются автоматизации в виду их сложности, например огранка алмазов. Поэтому, на данный момент, автоматизированные машины выполняют процессы, не требующие особых размышлений или же связанных с тяжелым физическим или монотонным трудом. Лучше всего автоматизация прижилась в процессах, требующих больших физических усилий, быстрой реакции или быстроты выполнения простого действия. Однако инженерия и программирования не 8 стоят на месте, и сегодня мы можем наблюдать, что автоматизации затронула достаточно сложные процессы. Хотелось бы отметить, что чем сложнее технологический процесс, выполняемый автоматизированным оборудование, тем выше вероятность появления ошибки и брака. Поэтому такого рода станки обычно сложнее и требуют определенных навыков от рабочего. 2.2.2 Общая теория балансировки Для надежности работы машин очень важным критерием качества является уровень их вибраций. С каждым годом мощности и скорости машин увеличиваются и, в связи с этим, вопрос о сокращении вибраций является все более и более актуальном. По статистике 40% аварий турбомашин происходит именно из-за вибрационного разрушения деталей. (Левит М.Е. и Рыженков В.М, 1986) Из этого можно сделать вывод, что для работоспособности машин с вращающимися деталями необходима теория балансировки, методы взвешивания и уравновешивания и прочее. На сегодняшний день можно считать, что задача балансировки двухопорных жестких роторов в массе своей решена. Однако разделение роторов на «жесткие» и «гибкие достаточно условно, так как прогиб ротора может быть уже на 30% от первой критической скорости. Принято считать, что жесткие роторы работают в докритическом диапазоне частот вращения, в то время как гибкие ротора работают за данным диапазоном. Ротор не является жестким, если его рабочие частоты 0,5-0,6 первых критических. Если частота вращения немного выше первой критической, прогибы будут не сильно отличаться по величине от смещений центров масс. Делаем вывод, 9 что более логично считать жесткими роторами те, у которых величины неуравновешенных центробежных сил несущественно изменяются в результате прогиба. Гибкими же следует считать роторы с центробежными силами, существенно зависящими от прогиба. Допустимый уровень прогиба и другие отклоняющиеся характеристики может устанавливать только конструктор Если взять во внимание такую градацию типов роторов, тогда получим, что первый вид надо балансировать как твердое тело в двух плоскостях коррекции при пониженных частотах, а второй тип балансируют в более чем двух плоскостях при высоких или установленных частотах. Гибкие роторы весьма разнообразны. Очень сложно выделить для них какую-то одну методику балансировки, однако, можно выделить общие моменты, приняв за критерий гибкости ротора в системе ротор-опора, где и вычисляется его прогиб y при различных коэффициентах ротора и опор 2.2.3 Особенности балансировки лазерным излучением В ряде организаций нашей страны, а также зарубежными фирмами ведутся работы по использованию эрозионных, электроискровых, электроимпульсных, электрохимических, электроннолучевых и лазерных методов балансировки. На основе научно-технических достижений в области оптических квантовых генераторов созданы и продолжают усовершенствоваться автоматические лазерные балансировочные станки (АЛБС), обладающие высокой точностью и производительностью. Многообразие вращающихся тел, приборостроительных лазерных средств различный состав заводах приводят и методов оборудования к тому, что уравновешивания и оснастки роторы на одного типоразмера и точности зачастую балансируются с различной затратой времени и средств. При разработке принципов построения АЛБС необходимо выявить 10 зависимость структуры и конструктивно-технологических характеристик АЛБС от заданных условий на точность балансировки вращающихся тел. Структура АЛБ С с использованием лазеров, работают в режиме свободной генерации. Время воздействия светового потока на поверхность вращающегося тела, приводящее к съему повешенной массы, определяется длительностью излучения ПШ Щ и достигает в зависимости от применяемых типов оптических ламп накачки, качества активного элемента и выходного зеркала ОКГ от 0,8 до 3 мк. Использование такого типа лазера в системе АЛБС дает возможность получить значительную энергию импульса для материала ротора. Однако возможности балансировочном станка реализуются не всегда. Например, для RK = 25 мм, <<>рИ = 15 ООО об/мин длина следа при тИШ1 = 2 мс составит полоний! окружности, что снижает эффективность уравновешивания много раз. Поэтому следует выбирать скорость вращения балансируемого тела заведомо ниже критической: сор < шкр. Длина (М при этом определится /с = f (сор). В отличие от уравновешивания ручным способом при использовании АЛБС скорость уравновешивания возрастает, так как время уравновешивания относительно мало. Объем же снимаемся массы при малой со р и значительных (до 100 Дж) можно считать величины, соизмеримой с величиной средних сверлении на глубину до 1 мм. Определенные преимущества имеет структура АЛБС с оптической системой , снабженной отражательной поверхностью под углом 45° и фокусирующей системой. Оптическая система, вращаясь асинхронно или синхронно с ротором, поворачивает световой луч, что создает возможность концентрировать всю энергию излучения на поверхности ротора в пределах диаметра фокального пятна. При этом съем неуравновешенно! массы значительно увеличивался. Данная система может быть построена по принципу устранения 11 неуравновешенной массы одновременно по двум плоскостям исправления ротора или последовательно по одной плоскости. В первом случае в конструкции АЛБС должны предусматриваться два ОКГ или специальная оптическая система, которая позволяет изменять ход луча ОКГ относительно плоскостей исправления ротора с помощью поворотного зеркала. Во втором случае уравновешивание осуществляется с помощью одного ОКГ, настраиваемого первоначально относительно одной плоскости направления, затем относительно другой при установках ротора. Структура АЛБС с использованием лазеров, работающим в режиме модулированной добротности. Отличительной особенностью таких АЛБС является наличие модуляторов, управляющих длительностью излучения [2]. Структура АЛБС с использованием лазеров, работающих в режиме плавного изменения внутренних потерь в резонаторе. Отличие данной схемы заключается в том, что за счет изменения специальным преобразователем внутренних потерь в резонаторе пропорционально угловой скорости вращения ротора имеется возможность производить грубую балансировку световым лучом на низких частотах вращения за счет значительной мощности излучения (до 30—50 Дж), а при точной балансировке на рабочих частотах вращения испарять малые порции массы за счет модуляции добротности излучения. Оптимальное регулирование процесса балансировки при применении данных АЛБС обеспечивает оптимизацию размеров следа от луча на всех режимах как грубой, так и тонкой балансировки. Структура А ЛБ С с использованием лазеров, работающих в непрерывном режиме излучения. Отличительным элементом схемы является наличие преобразователя (прерывателя) светового луча , синхронизированного с прохождением «тяжелого места» ротора через ось светового луча. 12 Плотность излучения таких лазеров надо повышать за счет энергии самих лазеров, что создаст необходимые условия для мгновенного испарения материала балансируемого тела. Энергетические характеристики удовлетворяют требованиям, предъявляемым к световому лучу как к инструменту для удаления дисбаланса . Рассмотренные структуры АЛБС могут быть исходным материалом в начальный момент проектирования лазерных балансировочных станков и технологических процессов на их основе. В ближайшие годы, по всей вероятности, следует ожидать создания АЛБС, работающих полностью в оптическом диапазоне как измерения сигнала, так и преобразования его, что будет способствовать упрощению электрической схемы АЛБС, снижению его габаритных размеров и массы при одновременном повышении точности и производительности уравновешивания. 2.3 Постановка задачи Целью данного дипломного проекта является реализация программноизмерительного комплекса для балансировочного оборудования. Данное программное обеспечение должно позволить ускорить процесс лазерной балансировки гироскопа путем сбора данных о его дисбалансе, расчета массы и углов дисбалансов, а так же передачи данных на управляющую плату через COM порт. В основе разработки лежит задача реализовать частичную автоматизацию процесса таким образом, чтобы ей мог пользоваться малоквалифицированный персонал предприятия. При открытии программы пользователь видит главный модуль, на котором находятся 5 кнопок: 1) Кнопка «Тарировка» открывает окно отстройки вибродатчиков 2) Кнопка «Настройка» открывает окно с настройками измерения. 13 3) Кнопка «Балансировка по моментному дисбалансу», Кнопка «Осевая балансировка», Кнопка «Радиальная балансировка» открывают окна с соответствующими методами балансировки. Для правильной работы в программе оператору необходимо произвести настройку АЦП (задать нужные показатели частоты считывания АЦП, количества опросов и порог срабатывания лазерной метки). Далее необходимо произвести тарировку вибродатчиков, иначе программа будет выдавать некорректную информацию по дисбалансу. После этого можно приступать к работе. После запуска измерения программа считывает аналоговый сигнал с датчиков вибрации, после чего «пропускает» их через синхронный детектор, тем самым получая угол и массу дисбаланса. Далее происходит расчет времени съема, необходимого для устранения паразитных масс. Вся эта информация передает на управляющую плату, по утвержденному протоколу, описанному в пункте «Описание протокола для отсылки управляющей информации на внешнее устройство» 2.4 Выбор методики решения задачи 2.4.1 Обзор решений по автоматизации лазерных балансировочных станков Одним из основоположников отечественной лазерной балансировки является Анатолий Константинович Скворчевский. В одной из своих работ Скворчевский раскрывает тематику автоматических лазерных балансировочных машин (АЛБМ). Такого типа машины применяются для одновременного определения величины неуравновешенной массы, нахождения угла дисбаланса и размерного съема массы в тяжелом месте. 14 Рис. 1 «Классификация АЛБМ по принципу работы исполнительных лазеров» АЛБМ для уравновешивания шаровых роторов. Функциональная схема такой машины показана на рисунке 2. Балансируемый шаровой ротор устанавливает в технологическую камеру 2 и приводи во вращение на пример при помощи электромагнитной системы 3. Когда частота ротора достигнет 200 Гц, осуществляют настройку луча измерительного лазера 15 то наибольшую чувствительность. Для этого лазер и приемник 9 перемещают в вертикальной плоскости с помощью узлов 10 и 14, до соприкосновения светового луча с поверхностью балансируемого ротора. Измерение дисбаланса основано на сравнении двух лучей, поступающих на индикатор 12 после отражения от зеркал 16 и 8 с использованием фильтра 13. В момент измерения места дисбаланса происходит модуляция светового луча с частотой прохождения тяжелого места через точку касания с лучом света. Фотоприемник преобразует световой луч в электрический сигнал. После усиления и преобразования в измерительном блоке 11 сигнал поступает на вход блока синхронизации 7. Последний момент прохождения тяжелого места через оптическую ось, фокусирующей систему 4 включает исполнительный импульсный лазер 6. Блок 3 обеспечивает питание импульсного лазера. 15 Рис. 2 «Функциональная схема АЛБМ для уравновешивания шаровых роторов» АЛБМ для уравновешивания одноопорных роторов Особенностями одноопорных роторов, например роторов гиромоторов, являются: подвижные системы на постоянных магнитах, наличие всего одной точки в системе подвеса, наличие при вращении ротора главного вектора и главного момента дисбалансов. Функциональная схема АЛБМ показана на рисунке 3. В конструкцию АЛБМ включен узел для определения величин дисбаланса. Этот узел выполнен в виде экрана с щелями 7-9 расположенными во фокальной плоскости сферического зеркала. Зеркало помещают на уравновешиваемом роторе и соединяют с помощью световодов 4-6 с фотоумножителями 1-3, подключенного через релейный блок 26 синхронизатора 25. Ротор 12 при вращении опирается на сферическую пяту 13 и приводится во вращении кольцевым статором 11. Наиболее массивная часть ротора представляет собой постоянный магнит, на одной стороне которого (по стрелке А) выполнены канавки для устранения неуравновешенности, а на другой стороне непосредственно на поверхности самого магнита находится 16 кольцевое зеркало. Массивная часть ротора имеет оптическую головку. Узкий луч лазера 10 непрерывного действия направляется зеркалом, поставленным под углом 45 градусов на сферическое вогнутое зеркало, выполненное на поверхности массивной части ротора 12. Отразившись от поверхности сферического зеркала, луч попадает через тонкую щель 7,8 или 9 на вход одного из световодов. Если ротор не уравновешен, то ось его вращения совпадает с щелью 7 или 9 пройдя одну из этих щелей световой луч проникает через световод 4 или 6 на фотоумножитель 1 или 3. Усиленный им сигнал поступает на релейный блок 26, который через синхронизатор 25 и блок автоматики 22-24 неуравновешенную управляет массу работой ротора. лазера Энергия 21, устраняющего излучаемая лазером пропорционально величине неуравновешенной массы. Заметим что релейный блок реагирует только на тот сигнал, который способствует большей величине неуравновешенности. (Скворчевский А.К. ,Тимофеев С.А.,2012) Рис. 3 «Функциональная схема АЛБМ для уравновешивания одноопорных роторов» 2.4.2 Обзор АЦП Сегодня рынок электроники полон различных компонентов и модулей. Это дает возможность производителю комплектующих. 17 выбирать подходящие варианты Выбор АЦП в данном дипломном проекте очень важен, так как, по сути, он является связующим звеном между компьютером и датчиками вибрации. Так же стоит отметить, что на рынке аналого-цифровых преобразователей появилось большое количество отечественных производителей, что в значительной степени помогает экономить деньги и время. Рассмотрим самые популярные модели отвечественного производства 1. ZetLab Zet 210 (цена 20 709 рублей) Рис. 4 «ZetLab Zet 210» Компания ZetLab основана в 1992 году и позиционирует себя как производитель высокотехнологичной продукции. АЦП Zet 210 является самой дешевой моделью из продаваемых. При этом можно заметить по внешнему виду что производитель не пытается сделать ее в формате Plug&Play а скорее дает производителю самому выбирать разъемы и блоки питания для соединения с компьютером. Данная модель оснащена 16 битовым аналоговым входом АЦП и 14 битовым выходом ЦАП. На колодке есть входы для 16 синфазных и 8 дифференциальных каналов. Суммарная частота для преобразования АЦП и для ЦАП достаточно не большая, всего 500 кГц. 18 Таблица 1 «Характеристики ZetLab Zet 210» 19 2. L-card 14-140M (цена от 10839 рублей) Рис. 5 «L-card E-14-140M» Фирма L-card существует на рынке с 1987 году и начала свой путь с производства АЦП для первых Apple компьютеров. На сегодня это быстроразвивающаяся компания, имеющая штат из 3000 сотрудников. L-card пользуется популярностью у многих фирм и даже у военных разработчиков, ввиду своей сравнительно не большой цены и достаточно большого функционала. Большим плюсом данного АЦП является функция Plug&Play. АЦП питается от USB и пользоваться ей можно сразу после соединения с компьютером. Е14-140М оснащен 14 битным АЦП, работающими на частоте до 200кГц и 16-битным ЦАП. Так же в наличие 16 дифференциальных каналов, которые можно подключить как 32 канала с общей землей. Немаловажной особенностью является встроенный ARM процессор (32 бита, 48 МГц, 64 Кбайт ОЗУ, 256 Кбайт Flash) 20 Таблица 2 «Характеристики L-card 14-140M» 21 2.4.3 Обзор методов фильтрации аналогового сигнала, вычисления фазы и амплитуды заданной гармоники. Синхронное детектирование это один из способов произвести фильтрацию низких частот и выделить высокочастотные колебания. Рис. 5 «Схема синхронного детектора» Суть метода заключается в то, что на вход подается два сигнала: 1) Сигнал с датчика вибрации s(t) = S sin(t+) 2) Опорный сигнал r(t) = R sin(Rt) Выходным же сигналом будет являться x(t) = r(t) s(t) = R S ( cos((-R)t+) - cos((+R)t+) ) /2 В результате умножения появляются гармонические составляющие на суммарной (+R) и разностной (-R) частотах. В синхронном детекторе реализуется так называемый фильтр низких частот. Он не пропускает. Он располагается на входе умножителя. Фильтр не пропускает аналоговый сигнал с частотой выше установленного порогового значения c. c является величиной, меньшей частоты опорного сигнала, 22 поэтому в результате фильтрации пройдут только те сигналы, которые наиболее приближены к частоте опорного сигнала 3.Конструкторско-технологическая часть 3.1.1Описание лазерного балансировочного станка (ЛБС) Балансируемое изделие представляет собой динамически настраиваемый гироскоп с торсионным подвесом чувствительного элемента (ЧЭ). Схема гироскопа представлена на рис.4.1. А Вид А 1 2 4 5 9 7 3 1 6 8 Рис.6 Конструктивная схема гироскопа 1- 1-я плоскость коррекции, 2– 2-я плоскость коррекции, совпадающая с плоскостью торсионов, 3 – 3-я плоскость коррекции, 4,8 – чувствительный элемент, 5,9 – ось вращения гироскопа, 6 - привод гироскопа, 7 – линии торсионов подвеса. Балансировка чувствительного элемента производится путем измерения результатов действия дисбалансов, вычисления корректирующих воздействий, 23 а затем лазерного съема металла чувствительного элемента в необходимых местах. Корректировка дисбаланса всегда производится в динамическом режиме при вертикальной оси вращения ротора. Перемещение обработки ЧЭ с одной плоскости коррекции в другую плоскость осуществляется перемещением гироскопа, установленного в вакуумной камере вдоль вертикальной оси вращения гироскопа с помощью специального приспособления ЛБС. Измерения различных вертикальной оси составляющих дисбаланса производятся при вращения гироскопа, кроме случая измерения осевой составляющей дисбаланса, когда измерение проводится при горизонтальном положении оси вращения. Съем материала с ЧЭ при корректировке различных составляющих дисбаланса производится по времени. 24 Рис.7 Блок схема лазерного балансировочного станка 1 – гироскоп с чувствительным элементом; 2 – вакуумная камера; 3 – спутник с технологическим кабелем; 4 – датчик метки; 5 – датчик вибрации; 6 – объектив лазера; 7 – стол с защитными кожухами; 8 – блок питания системы развертки; 9 – вибростенд; 10 – пульт-приставка с усилителем обратной связи и блоком питания привода; 11 - блок управления лазером; 12 – электронный блок управления; 13 – блок питания вибростенда; 14 – блок управления вакуумной частью; 15 – блок управления позиционированием лазерного луча; 16 – блок питания электрошкафа; 17 - вакуумный насос; 18 – системный блок компьютера; 19 - монитор; 20 – актуатор перемещения лазера; 21 – измерительная линейка; 22 - шкаф управления. 25 Блок-схема управляющей системы станка представлена на рис.4.3. 4.3. Блок-схема управляющей системы станка. 1 – гироскоп; 2 – пульт гироскопа; 3 - оптический датчик метки; 4 – формирователь сигнала датчика метки; 5 – частотомер; 6 – формирователь сигнала реза; 7 – формирователь сигнала вибростенда; 8 – фильтр; 9 – усилитель; 10 – вибростенд; 11 – плата управления; 12 – усилитель мощности; позиционированием; 15 13 – – лазер; актуатор; 14 16 – - плата оптический управления линейный измеритель; 17 – аналого-цифровой преобразователь (АЦП); 18 – плата управления вакуумной системой; 19 панель клапанов вакуумной системы; 20 – вакуумный насос; 21 – вакуумная камера; 22 – разъём «Ethernet»; 23 – компьютер. 26 Размещение станка на рабочем месте Станок размещается в сухом светлом помещении с приточно-вытяжной вентиляцией с температурой воздуха от 10оС до 35оС, относительной влажностью (45-80)% и атмосферным давлением(630-800) мм рт. ст. Доступ к станку должен быть со всех сторон: расстояние между станком и стенами помещения должно быть не менее 1м. После внесения в помещение и перед включением станок должен быть выдержан в комнатных климатических условиях эксплуатации не менее 24 ч. Место установки станка должно обеспечивать отсутствие доступа персонала в зону прямого излучения лазера при включённом питании. Место установки станка должно быть оборудовано системы заземления и трехфазной сети переменного тока напряжением 220 В, частоты 50 Гц. Около станка должны находиться резиновые коврики, проверенные на прочность изоляции напряжением не менее 5 кВ. Станок размещается на твёрдом не колеблющемся основании. Вибростенд станка и стол с лазерной системой должны быть установлены на едином фундаменте. Помещение, где размещается станок, не должно иметь паров ядовитых жидкостей, кислот, выведен из щелочей. Выхлоп вакуумной системы должен быть рабочего помещения в атмосферу (на улицу). Диаметр трубопровода выхлопной магистрали должно быть не менее диаметра выхлопного штуцера вакуумного насоса ~18-25 мм. Помещение, где размещается станок, должно быть обеспыленым. Взаимное расположение блоков питания и измерения может быть произвольным. 27 Взаимное расположение блоков и генератора механических колебаний может быть произвольным. Расположение блоков не должно вносить неудобства в работе и не должно способствовать повреждению гироскопа. Взаимное (связанное) расположение блоков жестко определено только в размещении вибростенда по оси стола станка и размещении вакуумной камеры на верхнем фланце вибростенда. С помощью ножек лазерного стола выставляется соосность лазерного луча и обрабатываемой поверхности гироскопа (по визуализатору, при снятом объективе и при включении лазера на минимальный рабочий ток, при котором обнаруживается излучение визуализатором, около31 А). Эта работа выполняется обязательно в защитных очках. Расположение вакуумного насоса, электрошкафа станка, сервисных приборов и компьютера определяется планом размещения станка в производственном помещении. Блок электроники станка Блок электроники собран в электрошкафу 5, где установлены электронные блоки 6 (рис.4.1). На передней стороне электрошкафа установлены передние панели электронных блоков, как показано на рис.6.1. Общий блок 1 питания станка содержит поворотный выключатель питания и трёхфазный автомат с предохранителями. Их включение подаёт питание на станок. Панель 6 блока управления перемещениями лазера включается выключателем с левой стороны панели. Перемещения лазера – продольное для фокусировки и отвода лазера при проведении измерительных операций, а также для перехода оптической оси лазера с одной плоскости коррекции на другую – управляется с компьютера станка с помощью клавиатуры. 28 Панель 7 блоков питания вибростенда также включается выключателем в левой части панели. Управление блоками питания осуществляется также с компьютера станка. 1 2 3 4 5 6 7 Рис.9 Лицевая сторона электронного блока 1 – панель общего блока питания; 2 – панель розеток питания; 3 – панель блока управления лазером; 4 – панель управления работой станка; 5 – панель управления вакуумной системой; 6 – передняя панель блока управления перемещениями лазера; 7 – передняя панель блока питания вибростенда. Панель блока 4 управления работой станка представлена на рис.10 29 Панель управления работой станка. 1 – выключатель блока; 2 – кнопка движения лазера влево: кнопка движения лазера вправо; 4 – кнопка перезагрузки 3.4Разработка программного обеспечения 3.4.1Схема взаимосвязи модулей интерфейса В этом разделе схематично показана связь интерфейсов друг с другом. 30 3.1.1Алгоритм сбора данных Начало цикла процесса если нажата кнопка старт то включение ацп создание одномерного массива данных под измерения начало считывание запись каждого измерение в массив данных кесли кцикл 3.1.2Алгоритм обработки сигнала цикл процесса если нажата кнопка старт то цикл считывания запись данных с первого канала ацп запись данных со второго канала ацп запись данных со третьего канала ацп кцикл цикл перемножения на sin умножение на sin всех элементов первого массива умножение на sin всех элементов второго массива 31 умножение на sin всех элементов третьего массива кцикл цикл перемножения на cos умножение на cos всех элементов первого массива умножение на cos всех элементов второго массива умножение на cos всех элементов третьего массива кцикл кесли кцикл 3.1.3Алгоритм тарировки цикл процесса если нажата кнопка Тарировка то цикл считывания запись данных с первого канала ацп запись данных со второго канала ацп запись данных со третьего канала ацп кцикл цикл создания синусоид построить sin c частотой срабатывания метки построить cos c частотой срабатывания метки 32 кцикл цикл перемножения на sin умножение на sin всех элементов первого массива умножение на sin всех элементов второго массива умножение на sin всех элементов третьего массива кцикл цикл перемножения на cos умножение на cos всех элементов первого массива умножение на cos всех элементов второго массива умножение на cos всех элементов третьего массива кцикл цикл получения результата среднее арифметическое по все элементам массива кцикл кесли кцикл 3.1.5 Техническое задание на плату синхронизации 1.Назначение устройства 1.1. Плата синхронизации предназначена для: Синхронизации входного сигнала с выходным; 33 Обеспечения программируемого фазового сдвига между входным и выходным сигналом в соответствии с протоколом взаимодействия; Генерация синусоидального сигнала с программируемыми фазовым сдвигом (относительно входного сигнала) и амплитудой; Взаимодействие с компьютером. 1.2. Дополнительный функционал ПС: Реле, Индикация состояний при помощи двух логических сигналов, Устройство предохранения от КЗ по питанию платы. 2.Требования к питанию, к входным и выходным сигналам 2.1) Питание платы – стабилизированное, 12 В 2.2) Порт взаимодействия с ПК – RS-232, разъём на плате типа DSUB 9-pin. 2.3) Реле электромеханического типа для сети стандарта 220 В, рассчитанное на активную нагрузку не менее 1 А. 2.4) Входной сигнал: аналоговый дифференциальный, от 0 В до 5 В с допустимым смещением относительно аналоговой земли не более ±2.5В. Входное сопротивление приемника на ПС – не менее 20 кОм 2.5) Выходной сигнал: цифровой, стандарта TTL 5 В. 2.6) Выходной синусоидальный сигнал: аналоговый, уровнем от 0 до 3.3 В, ток нагрузки не более 5 мА 2.7) Выходные сигналы индикаторов: 3,3 В, не более 10 мА, выходное сопротивление 270 Ом. 2.8) Гальваническая развязка между собой следующих категорий: Питание Выходной цифровой сигнал, Аналоговые сигналы 34 Порт связи с ПК. 3. Протокол взаимодействия с ПК Передача данных компьютер – ПС должна осуществляться по цифровому интерфейсу RS-232. По этому интерфейсу ПС должна принимать и отправлять параметры и команды, необходимые для работы. Протоколы передачи данных указаны в таблицах 1 и 2. Таблица 3. Протокол передачи данных компьютер → ПС Размер Данные для передачи Единицы измерения uint16 Угол включения 10 бит/градус uint16 Угол работы 10 бит/градус uint16 Порог срабатывания 1 бит/2мВ датчика «нулевого» угла положения гироскопа uint16 Фазовый сдвиг синуса 10 бит/градус uint16 Время работы Секунды uint16 Команды uint8 Контрольная сумма CRC-8 Описание данных «команды»: 0 бит: старт работы ПС; 1 бит: сбросить программу; 2 бит: аварийная остановка; 35 3 бит: 1- включить реле 220 В, 0 – выключить реле 220 В. 4 – 15 биты: резерв. Таблица 4. Протокол передачи данных ПС → компьютер Размер Данный для передачи uint16 Принятый Единицы измерения угол 10 бит/градус включения uint16 Принятый угол работы uint16 Принятый 10 бит/градус порог 1 бит/2мВ срабатывания «нулевого» датчика угла положения гироскопа uint16 Принятый фазовый 10 бит/градус сдвиг синуса uint16 Принятое время работы Секунды uint16 Статус ПС uint8 Контрольная сумма CRC-8 Описание данных «Статус ПС»: 0 бит: самодиагностика пройдена, устройство готово; 1 бит: идет отработка программы; 2 бит: программа отработана; 3 бит: 1 – реле 220 В включено, 0 – реле 220 В выключено. 36 3 – 15 биты: резерв. Параметры передачи данных RS-232: Скорость передачи данных: 9600 бит/с, Стоп биты: 2, Четность: even, Управление протоколом: выключено. Параметры работы. 1. После включения питания на плату должен загореться светодиод – индикатор включения ПС. В информационной посылке выставляется статус «самодиагностика пройдена, устройство готово». 2. В процессе работы ПС должна постоянно отслеживать входной сигнал. 3. В процессе работы ПС должна постоянно принимать информационные посылки от компьютера и высылать данные о своем состоянии в ответ. 4. Уровень срабатывания по входному сигналу задается с ПК в соответствии с протоколом. 5. В процессе работы ПС постоянно выдается синусоидальный сигнал на соответствующий выход в заданной фазе с входным сигналом. 6. В соответствии с протоколом взаимодействия, по команде с ПК должно включаться и отключаться реле. 7. Включение режима синхронизации должно производиться по команде. Для этого на ПС должны быть переданы данные о времени включения/выключения лазера, и времени работы. Индикатором режима синхронизации должно служить включение соответствующего 37 светодиода. В информационной посылке выставляется статус «идет отработка программы». 8. Плата должна выдавать компьютеру данные о состоянии реле, данные о процессе и окончании работы. 9. После завершения работы в режиме синхронизации ПС переходит в режим ожидания. Светодиод режима синхронизации гаснет. В информационной посылке выставляется статус «программа отработана». Выдача синусоидального сигнала продолжается, но повторное включение режима синхронизации невозможно. Для повторного перехода в режим синхронизации должна быть предусмотрена команда «сброса программы». 10. При поступлении команды «сброса программы» биты 1 и 2 СТАТУСА ПС сбрасываются и становится возможным режим синхронизации. 3.4.6 Контрольный пример 38 39 40 41 4. Экология Сегодня безопасности труда на производстве отведена особая роль. За несоблюдение норм безопасности работодателю грозит как большой штраф, так и уголовное наказание. Для обеспечения норм безопасности на каждом предприятии создается группа инженеров и специалистов по данной тематике. Так же в процессе создания безопасных условий участвуют технологи, понимающие весь технический прогресс и знающие все «подводные камни» на производстве. В Российской Федерации существуют правовые и нормативные документы, на которые должен опираться каждый работодатель. В частности «в соответствии с частью 3 статьи 8, частью 1 статьи 10, частью 3 статьи 15 Федерального закона от 28 декабря 2013 г. № 426-ФЗ «О специальной оценке условий труда» была утверждена методика проведения специальной оценки условий труда». Данная методика разделена на 4 части: 1. идентификация потенциально вредных и (или) опасных производственных факторов; 2. исследования (испытания) и измерения вредных и (или) опасных производственных факторов; 3. отнесение условий труда на рабочем месте по степени вредности и (или) опасности к классу (подклассу) условий труда по результатам проведения исследований (испытаний) и измерений вредных и (или) опасных производственных факторов; 4. результаты проведения специальной оценки условий труда; 42 Идентификация вредных и опасных производственных факторов состоит из выявления вредных и опасных факторов, сравнения их с классификатором вредных и опасных факторов, принятии решения о проведении исследования и испытаний на рабочем места и оформления результатов. Этой работой занимается эксперт. Он проводит все исследования, опираясь на: техническую документацию оборудования технологическую документацию должностные инструкции проекты строительства результаты проведенных ранее исследований Вся документация предоставляется эксперту работодателем. Исследования и измерения вредных и опасных производственных факторов осуществляется испытательной лабораторией, эксперты и другие участники исследовательской группы. нормативными Исследования производятся в соответствии с документами и приборами прошедшими обязательный метрологический контроль. Измерения производятся при непосредственном участии исследовательской группы в технологическом процессе, а так же принимаются во внимания документы, на основе которых было принято решения о начале исследования. Отнесения условий труда к той или иной степени вредности На моем рабочем месте были замерены микроклиматические показания, показания шума. Далее будет произведен расчет коэффициента тяжести труда. 43 Таблица 5. Отнесение условий труда по классу (подклассу) условий труда при воздействии виброакустических факторов Класс (подкласс) условий труда Наименование показателя, единица измерения Шум, эквивалентный уровень звука, дБА Вибрация допустимы опасны вредный й 2 3.1 3.2 ≤80 >80-85 >85-95 >126- й 3.3 3.4 >95- >105- 105 115 >129- >132- >135- 129 132 135 138 >115- >121- >127- >133- 121 127 133 139 >112- >118- >124- >130- 118 124 130 136 >110- >115- >120- >125- 115 120 125 130 4 >115 локальная, эквивалентный ≤126 корректированный >138 уровень виброускорения, дБ Вибрация общая, эквивалентный ≤115 корректированный >139 уровень виброускорения, дБ, Z Вибрация общая, эквивалентный ≤112 корректированный >136 уровень виброускорения, дБ, X, Y Инфразвук, уровень общий звукового ≤110 давления, дБЛин 44 >130 Ультразвук уровни воздушный, превышение ПДУ до … дБ звукового давления в 1/3 октавных ≤ПДУ 10 20 30 40 >40 полосах частот, дБ Таблица 6.Отнесение условий труда по классу (подклассу) условий труда при воздействии параметров микроклимата при работе в помещении с нагревающим микроклиматом Класс (подкласс) условий труда Показатель Температур а воздуха, С Скорость движения воздуха, м/с Влажность воздуха, % Категор оптимальны допустимы ия работ й й 1 2 Iа 22,0 – 24,0 24,1 – 25,0 Iб 21,0 – 23,0 23,1 – 24,0 IIа 19,0 – 21,0 21,1 – 23,0 IIб 17,0 – 19,0 19,1 – 22,0 III 16,0 – 18,0 18,1 – 21,0 Iа ≤0,1 3.1 3.2 3.3 3.4 4 Определяется величиной ТНСиндекса (в соответствии с приложением № 13 к настоящей методике. Учитывается при определении ТНС-индекса. При скорости движения воздуха, большей или равной 0,6 м/с, условия труда признаются вредными условиями труда (подкласс 3.1). ≤0,1 15 – <40; I- III опасны й вредный 60-40 >60 - 75 45 Учитывается при определении ТНС-индекса. При влажности воздуха <15-10% условия труда признаются вредными условиями труда (подкласс 3.1); при влажности воздуха < 10% условия труда признаются вредными условиями труда (подкласс 3.2). Таблица 7.Рабочее положение тела работника в течение рабочего дня (смены) 46 Рассчет. Таблица 8. «Показатели с рабочего места» Фактор рабочей среды и условия труда Значени Показате е ль показате ля Балльн Продолж Удельн и- ый вес тельност времени Оценка удельн ая ь действи ой оценка действия я тяжест фактора t фактора и , мин tуд 7/8 1,75 7/8 1,75 Температура воздуха на РМ в теплый период °С 21…22 2 420 - - 2 420 мм <0,3 2 420 - 2 2 420 дБА 3 3 360 3/4 2,25 - - 3 - - 3 года Освещенность РМ на уровне санитарных норм: размер объекта разряд зрительной работы Превышение допустимого уровня звука РМ стационарное, поза несвободная— 47 до 20 % времени в наклонном положении Продолжительн ость непрерывной ра- ч 8 3 - - 3 - 70 3 - - 3 - 2 1 - - 1 - 260 1 - - 1 3 - 3 - 3 боты в течение суток Длительность сосредоточенног о наблюдения, % от продолжительно сти рабочей смены Число важных объектов наблюдения Число движений пальцев в час Монотонность Число приемов в операции - 3 Длительность повторяющихся с 20 3 операций с 48 - Обоснованный режим труда и отдыха с применением - - 1 - - 1 - - 1 - - 1 функциональной музыки и гимнастики Нервноэмоциональная нагрузка возникает в результате действий по индивидуальном у плану T x max 6 x max n 63 xi 3 21,75 3,98 i 1 6( N 1) 6 11 Вывод: опираясь на полученные данные можно прийти к тому, что коэффициент тяжести труда на моем рабочем месте можно снизить путем уменьшения шума и добавление отдыха в течение рабочей смены. 49 5. Заключение. В результате измерительный проделанной комплекс, работы позволяющий был разработан производить программнопрецизионную балансировку гироскопов типа РВГ и ДНГ. Принятые решения отвечаю требованиям поставленной задачи. На данный момент комплекс находится на стадии отладки на балансировочном станке АТМ 001 РВГ. 50 Список литературы ЗАО "Л-Кард" Модули E14-140, E14-140-М. Типичные примеры подключения. [В Интернете] // Официальный сайт ЗАО 0Л-Кард". - Феврвль 2013 r.. - http://lcard.ru/download/e14-140_conn_examples.pdf. Запрягаева Л.А. и Свешникова И.С. Расчет и проектирование оптических систем [Книга]. - М. : "Логос", 2000. - стр. 25-31. Захаров В.А. Расчет колебательных систем балансировочных станков [Статья] // Сборник "Теория и практика балансировочной техники" под редакцией В.А. Щепетильникова. - М. : "Машиностроение", 1973 r.. Ковалев М.П., Моржаков С.П. и Терехова К.С. Динамическое и статическое уравновешивание гироскопических устройств [Книга]. - М. : "Машиностроение", 1965. - стр. 245-250. Левит М.Е. и Рыженков В.М. Балансировка деталей и узлов [Книга]. - М. : Машиностроение, 1986. - стр. 101-127. Левит М.Е., Агафоноф Ю.А. и Вайнгортин Л.Д. Справочник по балансировке [Книга]. - М. : "Машиностроение", 1992. - стр. 328-350. ООО "Зетек" HIWIN Linear technologie. Системы позиционирования [В Интернете] // Официальный сайт ООО "Зетек". - ООО"зетек", 2005-2014 r.. http://www.hiwin.info/pdf/linear_modules/linear_modules_ru.pdf. ООО"Зетек" Профильные рельсовые направляющие. Серия MG. Каталог. [В Интернете] // Официальный сайт ООО "Зетек". - ООО "Зетек", 2005-2014 r.. Попов Е.П. Теория и расчет гибких упругих стержней [Книга]. - М. : Наука, 1986. - стр. 111-133. Скворчевский А.К. и Тимофеев С.А. Развитие школы теории и практики динамической балансировки машин и приборов [Статья] // Информация и связь. - М. : ООО "МедиаПринтОфис", 2012 r.. - 3. - стр. 89-113. Скворчевский А.К., Гудушаури Э.Г. и Гаврилина Л.Б. Автоматические лазерные балансировочные машины [Статья] // Качество и Жизни. - М. : "Юиверсал Медиа", 2010 r.. - 4. - стр. 26-27. Тимофеев С. А. Прецизионная балансировка быстровращающихся роторов [Статья] // Инженер и промышленник сегодня. - М. : ООО "Издательство "Инженер и промышленник сегодня", март 2013 r.. - 1. - стр. 31-35. 51 Тимофеев С.А. Новейшие образцы балансировочной техники [Статья] // Инженер и промышленник сегодня. - М. : ООО "Издательство "Инженер и промышленник сегодня", июнь-июль 2012 r.. - 1-2. - стр. 29-32. Тимофеев С.А. Универсальные балансировочные станки [Статья] // Инженер и промышленник сегодня. - М. : ООО "Издательство "Инженер и промышленник сегодня", сентябрь 2013 r.. - Спецвыпуск. - стр. 29-32. 52