Учет физической и геометрической нелинейностей при расчете

реклама

УЧЕТ ФИЗИЧЕСКОЙ И ГЕОМЕТРИЧЕСКОЙ НЕЛИНЕЙНОСТЕЙ ПРИ

РАСЧЕТЕ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК КОМПОЗИЦИОННОГО

МАТЕРИАЛА НА ТКАНЕВОЙ ОСНОВЕ

Р. А. Каюмов, А. М. Шакирова

Казанский государственный архитектурно-строительный университет,

Казань, Россия

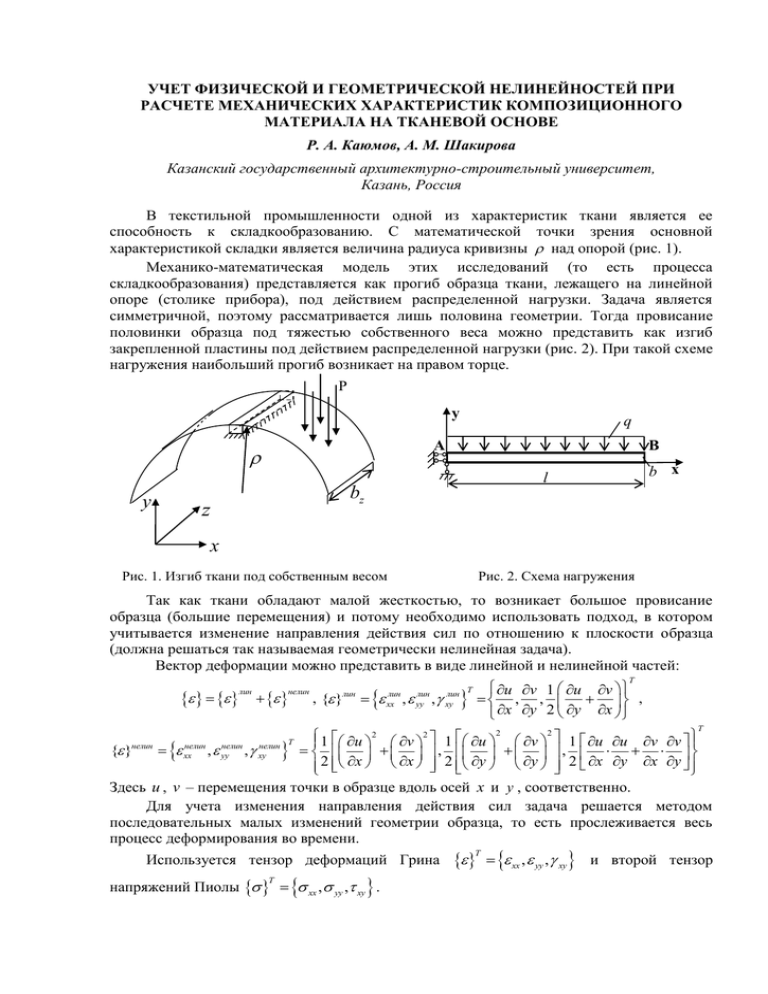

В текстильной промышленности одной из характеристик ткани является ее

способность к складкообразованию. С математической точки зрения основной

характеристикой складки является величина радиуса кривизны над опорой (рис. 1).

Механико-математическая модель этих исследований (то есть процесса

складкообразования) представляется как прогиб образца ткани, лежащего на линейной

опоре (столике прибора), под действием распределенной нагрузки. Задача является

симметричной, поэтому рассматривается лишь половина геометрии. Тогда провисание

половинки образца под тяжестью собственного веса можно представить как изгиб

закрепленной пластины под действием распределенной нагрузки (рис. 2). При такой схеме

нагружения наибольший прогиб возникает на правом торце.

P

y

q

A

B

b x

l

y

bz

z

x

Рис. 1. Изгиб ткани под собственным весом

Рис. 2. Схема нагружения

Так как ткани обладают малой жесткостью, то возникает большое провисание

образца (большие перемещения) и потому необходимо использовать подход, в котором

учитывается изменение направления действия сил по отношению к плоскости образца

(должна решаться так называемая геометрически нелинейная задача).

Вектор деформации можно представить в виде линейной и нелинейной частей:

лин

нелин

, { }

лин

лин

xx

,

лин

yy

,

лин T

xy

T

u v 1 u v

, , ,

x y 2 y x

T

2

2

2

2

1 u v 1 u v 1 u u v v

нелин

нелин

нелин

{ }

xx , yy ,

2 x x , 2 y y , 2 x y x y

Здесь u , v – перемещения точки в образце вдоль осей x и y , соответственно.

Для учета изменения направления действия сил задача решается методом

последовательных малых изменений геометрии образца, то есть прослеживается весь

процесс деформирования во времени.

T

Используется тензор деформаций Грина xx , yy , xy и второй тензор

нелин T

xy

напряжений Пиолы xx , yy , xy .

T

Для анализа напряженно деформированного состояния используется принцип

T

T

виртуальной работы в приращениях dV P udS .

V

S

Физические соотношения принимаем в виде D . Здесь матрица упругих

характеристик D имеет следующие ненулевые компоненты

0

D11 D12

D D12 D22 0 ,

0

0 D33

где Dij – погонная изгибная жесткость образца.

Поскольку нет конечных формул, связывающих прогиб ткани с ее весом, то для

отыскания D11 можно использовать только метод идентификации. Он основан на

минимизации невязки между экспериментальными и расчетными значениями

максимального перемещения, а именно, определения изгибных жесткостных

характеристик ткани и полимеризованного клеевого слоя по результатам испытаний

образцов из флокированных и не флокированных материалов, вырезанных под разными

углами ( 0 , 90 , 45 , 30 ) к основе при различных размерах образца.

Задача решается численно. Дискретизация задачи по пространственным

координатам осуществляется методом конечных элементов, в качестве которых приняты

шестиузловые треугольные элементы с квадратичной аппроксимацией перемещений. Для

численного интегрирования по параметру нагрузки применяется метод Эйлера. Процесс

деформирования представляется в виде последовательности равновесных состояний.

Переход от предыдущего состояния к последующему происходит путем приращения

нагрузки. Суть методики расчета состоит в вычислении последующего состояния при

известных параметрах процесса предыдущего состояния.

Были проведены численные эксперименты по сходимости решения при

варьировании числа шагов по нагрузке StepF (рис. 3) и по числу разбиений на конечные

элементы по оси Ox : nx (рис. 4).

Max progib

120

Max progib

70

100

60

80

50

60

40

30

40

20

20

10

0

0

Max Progib Chisl

200

400

600

StepF

Max Progib Experiment

Рис. 3. Изменение максимального прогиба

в зависимости от числа шагов по нагрузке

0

nx

0

Max Progib Chisl

20

40

60

Max Progib Experiment

Рис. 4. Изменение максимального прогиба в

зависимости от числа конечных элементов по оси x

Из рисунков видно, что процесс расчета хорошо сходится при числе шагов по

нагрузке StepF 200 и числе элементов по горизонтали nx 40 .

Сравнение

решений

задачи,

изображенной на рис. 2, по геометрически

1

линейной и нелинейной теориям показало,

Линейная

0,8

Нелинейная

что учет геометрической нелинейности дает

0,6

качественно

другую

картину

0,4

деформирования

(рис.

5).

Было

также

0,2

0

исследовано

влияние

физической

0

2E-05 4E-05 6E-05 8E-05 0,0001 0,0001 0,0001

нелинейности. Результаты показали, что

введение

нелинейных

слагаемых

в

Рис. 5 Зависимость кривизны пластины над

физические соотношения приводит к весьма

опорой 1/ от веса пластины по

геометрически линейной и нелинейной теориям незначительному изменению результатов, что

можно увидеть из рис. 6. Это означает, что в

образце возникают большие перемещения, но деформации остаются малыми.

1,4

1,2

A. Физически нелинейная модель

Б. Физически линейная модель

Max Progib

80

Max Progib

80

70

70

60

60

50

50

45

40

40

30

30

20

20

10

10

ax

0

0

20

40

60

ax

0

80

0

20

40

60

80

Рис. 6. Численные и экспериментальные значения прогибов образцов

с учетом и без учета физической нелинейности

Круглыми маркерами отмечены экспериментальные значения максимальных прогибов

образцов длиной 30 мм, 50 мм, 70 мм, а линией с треугольными маркерами – численные.

Как видно из рисунка созданная модель складкообразования флокированной ткани

хорошо коррелирует с экспериментальными данными.

Созданная модель позволяет проводить предварительные расчеты и оценивать

влияние различных механических, геометрических и технологических характеристик

флокированной ткани на ее способность к складкообразованию.

Исследовалась зависимость кривизны над опорой от толщины клея. Из графика (см.

рис. 7) видно, что при увеличении толщины клея до 0,2 мм, кривизна над опорой немного

растет, а при дальнейшем увеличении толщины клеевого слоя – уменьшается.

1/

0,14

ρ

1/

0,16

0,14

0,12

0,12

0,1

0,1

0,08

0,08

0,06

0

ρ

30

0,04

0,02

0,06

0,04

0,02

0

0

0

0,1

0,2

ax=30

0,3

0,4

ax=50

0,5

0,6

h_kleya

ax=70

0

0,1

0,2

0,3

ax=30

0,4

ax=50

Рис. 7. Зависимость кривизны над опорой от толщины клея

Работа выполнена при поддержке РФФИ, проект № 08-01-00628a

0,5

0,6

h_kleya

ax=70