Лабораторная работа № 5 по метрологии на тему

реклама

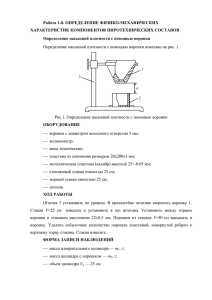

Лабораторная работа № 5 по метрологии на тему: «Определение плотности и характеристик строительных материалов». Для того, чтобы правильно собрать нагрузки (определить реальный вес строительных конструкций) или смешать сыпучие материалы в правильном соотношении, необходимо знать плотность материалов. Основная формула, где участвует плотность выглядит следующим образом: Р=M/V, где P - плотность материала; M - его масса; V - его объем. Под истинной плотностью (кг/м3) понимают массу единицы объема абсолютно плотного материала: Под средней плотностью ϱо (кг/м3) понимают массу единицы объема материала (изделия) в естественном состоянии (с пустотами и порами): где m1 — масса материала в кг; V1 — объем материала в м3. Средняя плотность одного и того же вида материала может быть разной в зависимости от пористости и пустотности. Все основные свойства теплоизоляционных материалов связаны с их пористостью, но самую непосредственную связь с пористостью имеет средняя (насыпная) плотность. Знание средней (насыпной) плотности позволяет судить о теплозащитных свойствах теплоизоляционного материала. По величине средней плотности теплоизоляционные материалы делят на марки: 15, 25, 35, 50, 75, 100, 125, 175, 200, 225, 250, 300, 350, 400, 450, 500, 600. Маркой считают наибольшее значение средней плотности в пределах одного из вышеприведенных интервалов. Например, материал со средней плотностью 310 кг/м3 относят к марке 350, со средней плотностью 27 кг/мч — к марке 35 и т. п. Насыпной плотностью характеризуются сыпучие материалы (песок, щебень, цемент и др.) Насыпная плотность —это отношением массы зернистых и порошкообразных материалов ко всему занимаемому ими объему, включая и пространство между частицами. От плотности материала в значительной мере зависят его технические свойства, например прочность, теплопроводность. Этими данными пользуются при определении толщины ограждающих конструкций отапливаемых зданий, размера строительных конструкций, расчетах транспортных средств, подъемно-транспортного оборудования и др. Плотность зависит от пористости и влажности материала. С увеличением влажности плотность материала увеличивается. Показатель плотности является характерным и для оценки экономичности. Определение истинной плотности строительных материалов Истинная плотность материала – это масса единицы его объема в абсолютно плотном состоянии (без учета пор; пустот и включений): где m – масса навески порошка, г; vа – объем материала в абсолютно плотном состоянии, г/см 3. Определение плотности строительных материалов Так как большинство строительных материалов находятся не в абсолютно плотном состоянии, то перед испытанием их необходимо тонко измельчать, чтобы разрушить поры. При этом массу определяют взвешиванием на весах, а объем – пикнометрическим способом, т.е. погружением порошка в жидкость и измерением приращения ее объема. Плотность строительных материалов измеряют объемомером, представляющим собой стеклянный мерный цилиндр объемом 50 см 3 с ценой деления 0,1 см 3. 1). Для определения плотности из отобранной и тщательно перемешанной средней пробы отвешивают 200 г материала, который сушат в сушильном шкафу при температуре 115 °С до постоянной массы. 2). Высушенный материал тонко измельчают в фарфоровой ступке таким образом, чтобы он проходил через сито с сеткой № 02 (размер ячейки 0,2 х 0,2 мм). 3). После этого порошок снова просушивают при температуре 115 °С, а затем охлаждают до комнатной температуры в эксикаторе. 4). Объемомер наполняют до отметки 30 см 3 жидкостью, инертной по отношению к порошку испытуемого материала жидкостью и помещают его в стеклянный сосуд с водой, закрепляют на штативе так, чтобы вся градуированная часть шейки была покрыта водой (рисунок 1). Объемомер находится в воде все время, пока идет испытание. Температура воды в сосуде 20. 2 °С. 5). От находящейся в эксикаторе пробы отвешивают 80 г материала с точностью до 0,01 г и насыпают его через воронку в прибор до тех пор, пока уровень жидкости в объемомере не поднимется до отметки 40 см 3. Это значит, что в объемомер всыпано 10 см 3 порошка испытуемого материала. 6). Остаток порошка взвешивают с точностью до 0,01 г. Масса порошка материала, всыпанного в объемомер, равна разности между первоначальной массой и массой остатка. Плотность вычисляют с точностью до 0,01 г/см 3 как среднее арифметическое двух определений, расхождение между которыми не должно превышать 0,02 г/см 3. Рисунок 1– Объемомер в рабочем состоянии Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена. Сыпучие материалы характеризуются насыпной плотностью в своем естественном состоянии (неуплотненном). Насыпная плотность различных сыпучих материалов определяется количеством сыпучего продукта, которое находится в свободно засыпанном состоянии в определённой единице объема. Насыпная плотность заданной сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (M cып.) к объему этого порошка (V) по формуле: D = M сып./V Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м 3, а насыпная – 1,02 т/м3. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной порции или упаковки и тем самым определить величину дозировки. Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Определение насыпной плотности. Часть 1. Метод с использованием воронки».) Воронки, одна с отверстием диаметром мм, другая - мм (рисунок 1). Цилиндрическая емкость вместимостью (25 ± 0,05) см3 и внутренним диаметром (30 ± 1) мм. Емкость и воронки должны быть изготовлены из немагнитного устойчивого против коррозии металла (например из стали марки 12Х18Н10Т по ГОСТ 5632) со стенками достаточной толщины и твердости, чтобы противостоять деформации и чрезмерному износу. Внутренние поверхности емкости и воронок должны быть отшлифованы. Весы лабораторные по ГОСТ 24104 или другие, позволяющие взвешивать контрольное количество порошка с погрешностью не более 0,05 г. Стойка и горизонтальное виброустойчивое основание для крепления емкости и воронки (при этом стойка фиксирует отверстие воронки на высоте 25 мм от верхнего края емкости), установленных соосно (рисунок 2). ___________________ * Значения являются обязательными. Рисунок 1 ___________________ * Значения являются обязательными. Рисунок 2 ОТБОР ПРОБ Проба для испытания должна быть объемом не менее 100 см3 для обеспечения выполнения определений на трех испытуемых порциях. 6.2 Обычно порошок должен быть испытан в воздушно-сухом состоянии. В некоторых случаях порошок, если он не соответствует требованиям воздушно-сухого состояния, высушивается. При необходимости пробу порошка, отобранную для испытаний, сушат в сушильном шкафу при температуре (110 ± 5) °С до постоянной массы. Высушенную пробу охлаждают в эксикаторе. ПОРЯДОК ИСПЫТАНИЙ 1).Воронку с выходным отверстием диаметром 2,5 мм, закрытым сухим пальцем, заполняют порошком. 2). Открывают выходное отверстие воронки и пропускают порошок через отверстие до полного заполнения емкости и до начала пересыпания из нее порошка. Одноразовым движением с помощью немагнитной линейки выравнивают в емкости поверхность порошка, не оказывая на него давления. Следят, чтобы не было встряхивания и вибрации емкости. Линейка при выравнивании поверхности порошка должна быть повернута ребром к верхнему торцу емкости. Если порошок не протекает через эту воронку, необходимо взять воронку с отверстием диаметром 5,0 мм. Если порошок также не протекает, допускается попытка вызвать его течение, протолкнув один раз через воронку в направлении сверху вниз проволоку диаметром 1 мм. Проволока не должна достигать верхнего края емкости. 3). После выравнивания поверхности порошка следует слегка постучать по емкости, чтобы порошок осел и не рассыпался при перемещении. Необходимо удалить с наружной поверхности прилипшие частицы. 4). Массу порошка определяют с точностью до 0,05 г. Определение выполняют на трех испытуемых порциях. ОБРАБОТКА РЕЗУЛЬТАТОВ Насыпную плотность ρас, г/см3, вычисляют по формуле (1) где т - масса испытуемого порошка в емкости (стакане) в г; V - вместимость емкости в см3. Массу испытуемого порошка т, г, вычисляют по формуле т = т1 - т2, (2) где т1 - масса емкости с порошком в г; т2 - масса емкости в г. Записывают среднее арифметическое значение трех определений с точностью до 0,01 г/см3 (то есть с округлением до второго десятичного знака), а также наибольший и наименьший результаты, если расхождение между ними превышает 1 % среднего значения. Структура строительных материалов Свойства строительного материала определяются его структурой. Для получения материала заданных свойств, следует создать его внутреннюю структуру, обеспечивающую необходимые технические характеристики. В конечном итоге знание свойств материалов необходимо для наиболее эффективного его использования в конкретных условиях эксплуатации. Структуру строительного материала изучают на трех уровнях: · макроструктура — строение материала, видимое невооруженным глазом; · микроструктура — строение, видимое через микроскоп; · внутреннее строение вещества, изучаемое на молекулярно-ионном уровне (физико-химические методы исследования — электронная микроскопия, термография, рентгеноструктурный анализ и др.). Макроструктуру твердых строительных материалов (исключая горные породы, имеющие свою геологическую классификацию) делят на следующие группы: · конгломератная, · ячеистая, · мелкопористая, · волокнистая, · слоистая · рыхлозернистая (порошкообразная). Искусственные конгломераты представляют собой большую группу; это различного вида бетоны, керамические и другие материалы. Ячеистая структура материала отличается наличием макропор; она свойственна газо- и пенобетонам, газосиликатам и др. Мелкопористая структура характерна, например, для керамических материалов, получаемых в результате выгорания введенных органических веществ. Волокнистая структура присуща древесине, изделиям из минеральной ваты и др. Слоистая структура характерна для листовых, плитных и рулонных материалов. Рыхлозернистые материалы — это заполнители для бетонов, растворов, различного вида засыпка для тепло-звукоизоляции и др. Микроструктура строительных материалов может быть · кристаллическая · аморфная (стекло). Эти формы нередко являются лишь различными состояниями одного и того же вещества, например кварц и различные формы кремнезема. Кристаллическая форма всегда устойчива. Чтобы вызвать химическое взаимодействие между кварцевым песком и известью в производстве силикатного кирпича, применяют автоклавную обработку сырца насыщенным водяным паром с температурой 175°С и давлением 0,8 МПа, в то же время трепел (амфорная форма диоксида кремнезема) с известью при затворении водой образует гидросиликат кальция уже при нормальной температуре 15...25°С. Амфорная форма вещества может перейти в более устойчивую кристаллическую. Для каменных материалов практическое значение имеет явление полиморфизма, когда одно и то же вещество способно существовать в различных кристаллических формах, называемых модификациями. Полиморфные превращения кварца сопровождаются изменением объема. Для кристаллического вещества характерны определенная температура плавления и геометрическая форма кристаллов каждой модификации. Свойства монокристаллов в разных направлениях неодинаковы. Теплопроводность, прочность, электропроводность, скорость растворения являются следствием особенностей внутреннего строения кристаллов. В строительстве применяют поликристаллические каменные материалы, в которых разные кристаллы ориентированы хаотично. Эти материалы по своим свойствам относятся к изотропным, исключение составляют слоистые каменные материалы (гнейсы, сланцы и др.). Внутренняя структура материала определяет его · механическую прочность, т · вердость, · теплопроводность · другие важные свойства. Кристаллические вещества, входящие в состав строительного материала, различают по характеру связи между частицами, образующими кристаллическую решетку. Кристаллическая решетка может быть образована: · нейтральными атомами (одного и того же элемента (как в алмазе), или разных элементов, (как в кремнезёме SiOs); · ионами (разноименно заряженными, как в кальците СаСО 3, или одноименными, как в металлах); · целыми молекулами (кристаллы льда). Ковалентная связь, обычно осуществляемая электронной парой, образуется в кристаллах простых веществ (алмазе, графите) или в кристаллах, состоящих из двух элементов (кварце, карборунде). Такие материалы отличаются высокой прочностью и твердостью, они очень тугоплавки. Ионные связи образуются в кристаллах материалов, где связь имеет в основном ионный характер, например гипс, ангидрид. Они имеют невысокую прочность, не водостойки. В относительно сложных кристаллах (кальците, полевых шпатах) имеют место и ковалентная и ионная связи. Кальцит СаСО3 обладает высокой прочностью, но малой твердостью, полевые шпаты имеют высокие прочность и твердость. Молекулярные связи образуются в кристаллах тех веществ, в молекулах которых связи являются ковалентными. Кристалл этих веществ построен из целых молекул, которые удерживаются друг около друга относительно слабыми силами межмолекулярного притяжения (кристаллы льда), имеющими низкую температуру плавления. Силикаты имеют сложную структуру. Волокнистые минералы (асбест) состоят из параллельных силикатных цепей, связанных между собой положительными ионами, расположенными между цепями. Ионные силы слабее ковалентных связей внутри каждой цепи, поэтому механические силы, недостаточные для разрыва цепей, расчленяют такой материал на волокна. Пластинчатые минералы (слюда, каолинит) состоят из силикатных групп, связанных в плоские сетки. Сложные силикатные структуры построены из тетраэдров S1O4, связанных между собой общими вершинами (атомами кислорода) и образующих объемную решетку, поэтому их рассматривают как неорганические полимеры.