Как производят кабель с фото

реклама

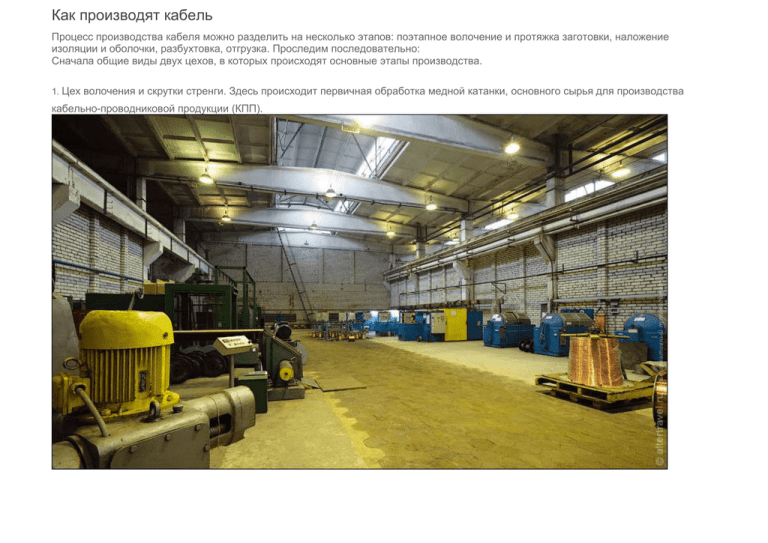

Как производят кабель Процесс производства кабеля можно разделить на несколько этапов: поэтапное волочение и протяжка заготовки, наложение изоляции и оболочки, разбухтовка, отгрузка. Проследим последовательно: Сначала общие виды двух цехов, в которых происходят основные этапы производства. 1. Цех волочения и скрутки стренги. Здесь происходит первичная обработка медной катанки, основного сырья для производства кабельно-проводниковой продукции (КПП). 2. Цех по наложению изоляции и оболочки. В этом цеху расположены экструзионные линии, где медные заготовки приобретают вид готового изделия. На завод поступает медная ка́танка, которую изготавливают методом непрерывного литья и прокатки из медных катодов. Катанка — это грубая заготовка, обычно большого диаметра, которая используется для дальнейшего производства проволоки. 3. Машина грубого волочения ВМ-13. Предназначена для волочения медной катанки в проволоку. Волочением называется процесс холодной обработки металлов давлением, при котором обрабатываемая проволока или другая заготовка проходит через волочильный инструмент (волоку) и принимает форму и размеры его внутреннего канала с поперечным сечением меньше сечения заготовки. Уменьшение сечения приводит к увеличению длины проволоки. Данная машина предназначена для волочения с диаметра 9 мм до 1,6-4,3 мм. 4. Общий вид волочильного комплекса Nihoff. 12-ти ручевая волочильная машина, предназаначенная для тонко-среднего волочения медной проволоки в пасьму. Это заготовка для дальнейшей скрутки в стренгу. Это начало производства гибкого многожильного кабеля. 5. При волочении происходит нагартовка, ухудшающая электропроводность проволоки. Также при волочении происходит изменение пластических свойств металла: он упрочняется (наклепывается), структура его изменяется, зерна металла измельчаются в направлении волочения, то есть образуется текстура. Снятие «наклепа» и получение мягкой проволоки, достигается нагревом металла до определенной температуры, выдержкой в течение заданного времени и охлаждающей комнатной температуры. При этом металл снова становится пластичным. Термическая обработка металла, при которой ему возвращаются первоначальные свойства, называется отжигом. Температура и длительность отжига зависят от свойств и размеров проволоки. Для предохранения медной проволоки от окисления ее отжиг производят в специальных паровых или вакуумных печах. Проволоченная пасьма проходит через устройство «отжига на проход», которое позволяет экономить время, не используя отжиг в муфельной печи. 6. После отжига, готовая пасьма наматывается на технологическую тару. Здесь хорошо видно механизм раскладки, который состоит из привода и раскладчика. Укладка изделия происходит в результате смещения раскладчика вдоль оси приемной катушки за один ее оборот, равный диаметру принимаемого изделия. По мере уменьшения числа оборотов приемной катушки уменьшается и скорость перемещения раскладчика. 7. Пустые катушки. 8. На следующем этапе пасьма с нескольких активных отдатчиков подается в крутильную машину, где происходит скрутка пасьмы в стренгу, заготовку для производства проводов марок ПВС, ШВВП, ВП-3. Скрутка является одним из наиболее распространенных технологических процессов кабельного производства. Из отдельных проволок скручиваются токопроводящие жилы и неизолированные провода. Из изолированных жил скручиваются либо непосредственно кабели и провода, либо (при изготовлении кабелей связи) их составные части — группы, пучки, из которых в свою очередь скручиваются кабели. В этом процессе объединяются отдельные элементы (проволка, жилы, группы, пучки), при котором каждый из них располагается по винтовой линии вокруг центральных (одного или нескольких) элементов. 9. Внутренности крутильной машины с вращающимся приемным устройством. Перекрученные жилы наматываются на технологическую тару в готовую стренгу. Скрутка осуществляется в результате сочетания двух движений: прямолинейного (поступательного) и вращательного. При этом вращение может производиться как по часовой стрелке, так и против нее. О направлении скрутки судят по расположению витков элементов в скрученном изделии. Скрутка называется левой, когда каждый элемент скрутки, если смотреть на него по направлению оси, идет справа–вверх–налево, и правой при траектории элемента слева–вверх–направо 10. Рядом находится машина для тонко-среднего волочения DHC. В отличии от Nihoff, волочение в ней идет в одну жилу с отжигом на проход. 11. Заготовка полученная после волочения. 12. Она идет в машину скрутки стренги, через пассивный отдатчик. Отдатчики различаются на пассивные и активные по принципу отдачи заготовки с барабана. Основная задача отдатчика обеспечить равномерное сматывание заготовки при постоянной скорости и натяжении. 13. Элемент крутильной машины, через который проходит пасьма перед скруткой. 14. 15. Готовая стренга, подготовленная к наложению изоляции. 16. Активный отдатчик, с которого стренга подается на экструзионную линию. 17. ПВХ пластикат в гранулах. Материал для нанесения изоляции и оболочки. Поливинилхлоридный пластикат, применяемый в кабельной промышленности, представляет собой смесь поливинилхлоридной смолы (поливинилхлорида), получаемой полимеризацией хлористого винила с пластификаторами, стабилизаторами, наполнителями и другими компонентами. 18. Экструзионная линия. Агрегат для наложения изоляции и оболочек из пластмасс состоит из экструдера, отдающего, тягового и приемного устройств, охлаждающей ванны, контрольной и пускорегулирующей аппаратуры. С отдающего устройства проволока, скрученная жила или заготовка под оболочку поступает в головку экструдера. Тормозное приспособление отдающего устройства служит для постоянного натяжения жилы и предотвращения раскрутки барабана или катушки с проволокой при остановке агрегата или уменьшении скорости экструзии. Сначала гранулы пластиката расплавляются в шнеке до однородной массы. Для лучшей адгезии и предотвращения образования на жиле воздушных включений, особенно при наложении полиэтиленовой изоляции, перед головкой экструдера устанавливают устройство для подогрева жилы электрическим током через систему роликов, на которые подается необходимое напряжение. Нагретая до 100–150°С жила поступает в головку экструдера. 19. Экструдер (червячный пресс). В головке экструдера расплавленная пластмасса выдавливается через кольцевой зазор между дорном и матрицей в виде оболочки и накладывается на провод. 20. Охлаждающая ванна с водопроводной водой, находящаяся за головкой экструдера, в которую попадает провод или кабель после наложения пластмассовой оболочки, должна иметь такую длину, чтобы при выбранном режиме охлаждения и скорости прессования изоляция или оболочка успевала по всей толщине охладиться до 60–70°С. Недостаточное охлаждение приводит к смещению жилы либо смятию изоляции и оболочки. 21. Пульт управления экструзионной линией. 22. После охлаждающей ванны провод поступает в устройство для обдувки воды и сушки, затем в тяговое устройство и через компенсаторы подается на приемный вал. При наложении изоляции перед компенсатором или тяговым устройством устанавливают аппарат сухого испытания напряжением. 23. 24. Приемник экструзионной линии. 25. При изготовлении многожильного кабеля, отдельные изолированные жилы скручиваются. Скрутку изолированных жил в кабель при изготовлении силовых кабелей можно производить с откруткой и без открутки. При скрутке без открутки происходит самопроизвольное дополнительное закручивание жилы вокруг собственной оси. Это приводит к деформации фазной изоляции и, следовательно, к образованию дополнительных дефектов в ней в виде морщин и вмятин. Особенно это явление заметно при скрутке жил большого сечения и при больших толщинах изоляции. Скруткой в закрутку называют такой процесс скрутки, при котором направление скрутки изолированных жил совпадает с направлением скрутки проволок в наружном повиве изолированной жилы. Под скруткой в раскрутку понимается такой процесс скрутки, при котором эти направления противоположны. 26. Скрутка предварительно подкрученных жил производится на обычных крутильных дисковых машинах, которые оборудуются специальным подкручивающим устройством. Часто это устройство совмещается с уплотняющим механизмом. При этом уплотняющие вальцы помимо вращения вокруг собственной оси вращаются вокруг оси кабеля. Фазная изоляция накладывается на предварительно подкрученную жилу, поэтому после общей скрутки, которая производится с откруткой, качество фазной изоляции не ухудшается. 27. Скрученные жилы в дальнейшем поступают на экструзионную линию для нанесения общей изоляции. 28. После нанесения изоляции, кабель подается на разбухтовку. Здесь же он проходит ОТК и упаковывается. 29. Готовая продукция на отгрузке. Источник