Технические сведения - Северо

реклама

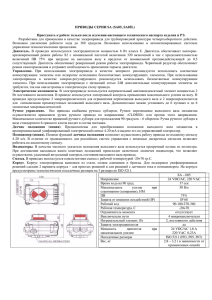

ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИКИ Методические указания по выполнению лабораторных работ Для студентов, обучающихся по направлению подготовки 220700.62 – «Автоматизация технологических процессов и производств» Составитель А. С. Яржемский Владикавказ 2015 0 МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "СЕВЕРО-КАВКАЗСКИЙ ГОРНО-МЕТАЛЛУРГИЧЕСКИЙ ИНСТИТУТ (ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ)" Кафедра теории и автоматизации металлургических процессов и печей ТЕХНИЧЕСКИЕ СРЕДСТВА АВТОМАТИКИ Методические указания по выполнению лабораторных работ Для студентов, обучающихся по направлению подготовки 220700.62 – «Автоматизация технологических процессов и производств» Составитель А. С. Яржемский Владикавказ 2015 1 УДК 62-52 ББК 32.965 Я 72 Рецензент доктор технических наук, профессор Северо-Кавказского горно-металлургического института (государственного технологического университета) Хадзарагова Е. А. Я 72 Технические средства автоматики: Методические указания по выполнению лабораторных работ. Для студентов, обучающихся по направлению подготовки 220700.62 – "Автоматизация технологических процессов и производств" / Сост. А. С. Яржемский; Северо-Кавказский горно-металлургический институт (государственный технологический университет). – Владикавказ: Северо-Кавказский горно-металлургический институт (государственный технологический университет). Изд-во «Терек», 2015. – с. Методические указания составлены в соответствии с Основной образовательной программой направления подготовки 220700.62 «Автоматизация технологических процессов и производств» и рабочим планом дисциплины «Технические средства автоматизации». Предназначены для студентов указанного направления подготовки при выполнении ими необходимого лабораторного практикума по данной дисциплине. УДК 62 -52 ББК 32.965 Редактор Иванченко Н. К. Компьютерная верстка Цишук Т. С. Составление. ФГБОУ ВПО «Северо-Кавказский горно-металлургический институт (государственный технологический университет)», 2015 Яржемский А. С., составление, 2015 Подписано в печать 31.03.2015. Формат 60х84 1/16. Гарнитура «Таймс». Усл. п.л. . Уч.-изд. л. . Северо-Кавказский горно-металлургический институт (государственный технологический университет). 362021, г. Владикавказ, ул. Николаева, 44. 2 Лабораторная работа № 1 ЭЛЕКТРОННЫЙ РЕГУЛЯТОР СЕРИИ РП4-М Цель работы – ознакомиться с устройством регулятора, его назначением, возможностями и техническими характеристиками. Назначение. Электронный регулятор серии РП4-М является регулирующим устройством с импульсным выходным сигналом и предназначен для формирования динамических свойств П, ПИ, а с внешним дифференциатором – ПИД-законов для регулирования автоматических регуляторов, содержащих электрические исполнительные механизмы постоянной скорости. Устройство относится к изделиям ГСП и применяется в автоматических (САУ) и автоматизированных системах управления технологическими процессами (АСУ ТП) в различных отраслях промышленности. Устройство предназначено для эксплуатации в следующих условиях: 1. Температура, 0С от 5 до 50 2. Относительная влажность, % до 80 при температуре, 0С 35 3. Вибрация частотой, Гц до 25 амплитудой, мм до 0,1 4. Магнитные поля: постоянные или переменные 50 Гц, А/м до 400 Технические данные. Устройства, в зависимости от исполнения, имеют различные выходные унифицированные электрические сигналы по постоянному току или напряжению. Функциональная связь между входным сигналом устройства и положением выходного вала исполнительного механизма имеет вид: 1 𝑡 𝑌t − 𝑌н = 𝐾n [(𝑋 − 𝑥) + 𝜏 ∫0 (𝑋 − 𝑥)𝑑𝑡] И 𝑘n = 100αn ; 𝑇M 𝑥 = (1 − 𝑒 3 − 𝑡 𝑇ф ) ∙ ∑ αi ∙ 𝑥i , (1) где Yt – текущее значение выходного сигнала; YН – начальное значение выходного сигнала; Х – текущее значение сигнала информации о фактическом значении регулируемой величины; х – сигнал задания; αi – коэффициент масштабирования по входу; Кп – коэффициент пропорциональности регулятора; αп – коэффициент передачи регулирующего устройства; ТМ – время 100 % хода исполнительного механизма; ТФ – постоянная времени демпфирования; τИ – постоянная времени интегрирования. Входные и выходные сигналы в формуле (1) выражены в процентах от диапазонов их изменений. Связь между Х и х дана для скачкообразного изменения Хi. Устройство и принцип действия Принцип действия. На рис. 1 приведена функциональная схема устройства РП4-М1. Схема содержит: 1 – входной сумматор; 2 – демпфер; 3 – операционный усилитель-сумматор; 4 – трехпозиционный нуль-орган; 5 – инерционное звено отрицательной обратной связи; 6 – источник питания; 7 – задатчик. Схема работает следующим образом: сигналы регулируемого параметра и задания поступают на вход сумматора 1, в котором происходит их алгебраическое суммирование и формируется сигнал рассогласования ε. Сигнал рассогласования поступает на демпфер 2, представляющий собой инерционное RC-звено с регулируемой постоянной времени Тф. 4 5 < a3 a2 a1 1 ±5 % “0" Тф 2 S 3 Рис. 1 Функциональная схема РП4-М зд зд e у1 0-85% 7 S aи и tи Дистанционная подстройка Входы 0-10 В Выход 0-5 мА Входы 6 у3 tи aи у2 5 D 4 Б Сеть 220 В 50 Г ц м U U Ср. точка ключей Выход “Б” Выход +24 Выход “ М” С выхода демпфера 2 сигнал рассогласования поступает на вход операционного усилителя-сумматора 3, с выхода которого идет на вход трехпозиционного нуль-органа 4, имеющего регулируемую зону нечувствительности «Δ». При сигнале рассогласования, превышающим порог срабатывания регулирующего устройства, нуль-орган срабатывает и скачком подает сигнал в цепь отрицательной обратной связи, представляющей собой активное инерционное RC-звено 5, и на выходные ключи, коммутирующие цепи внешней нагрузки. При срабатывании соответствующего полярности сигнала рассогласования ключа на выходе появляется напряжение. При отключенной цепи отрицательной обратной связи устройство представляет собой трехпозиционный нуль-орган с гистерезисом (рис. 2). Yвых -sср 0 Dв -sв sв Dв sср Y1 D Рис. 2. Характеристика РП4-М при отключенной обратной связи: σср – порог срабатывания; σв – порог отпускания; Δ – зона нечувствительности; ΔВ – зона возврата; Y1 – сигнал рассогласования; YВЫХ – состояние выходных ключей. При включенной цепи отрицательной обратной связи и сработанном состоянии нуль-органа 4 сигнал отрицательной обратной связи на выходе инерционного звена 5 начинает плавно увеличиваться и компенсировать сигнал рассогласования на входе операци6 онного усилителя сумматора 3. Сигнал на входе нуль-органа 4 плавно уменьшается до порога отпускания (рис. 2), после чего нульорган отключается. Сигналы на выходе устройства и на входе отрицательной обратной связи скачком уменьшаются до нуля. Сигнал отрицательной обратной связи на выходе инерционного звена 5 начинает плавно уменьшаться, а сигнал на входе нуль-органа 4 возрастать до порога срабатывания σСР, после чего нуль-орган срабатывает, включает выходные ключи и подает сигнал в цепь отрицательной обратной связи. При сохранении сигнала рассогласования цикл повторяется. Таким образом устройство РП4-М на своем выходе формирует импульсы, чередующиеся паузами. Интегрирование этих импульсов при помощи исполнительного механизма постоянной скорости позволяет получить ПИ-закон регулирования. Работа регулирующего устройства при включенной отрицательной обратной связи и при скачкообразном сигнале рассогласования Y1 показана на рис. 3. Длительность первого импульса t1 (пропорциональная часть) зависит от величины сигнала рассогласования и коэффициента передачи αп инерционного звена 5. Коэффициент пропорциональности регулятора, образованного регулирующим устройством РП4-М и исполнительным механизмом постоянной скорости определяется уравнением: К= 100%∙𝛼п , ТМ (2) где αп – коэффициент передачи устройства в секундах на процент входного сигнала (5 %); ТМ – время 100 % хода исполнительного механизма . Интегрирование последующих импульсов tg дает интегральную часть регулятора, которая характеризуется величиной постоянной времени интегрирования τи инерционного звена 5. Коэффициент передачи αn и постоянная времени интегрирования τи регулируются при помощи переменных резисторов в цепях заряда и разряда активного инерционного RC-звена 5. Длительность интегральных импульсов τи на выходе устройства регулируется при помощи сигнала дополнительной положи7 тельной обратной связи, поступающего с звена 5 на вход операционного усилителя 8 и расширяющего зону возврата Δ в нуль-органа 4 при срабатывании. Во время паузы этот сигнал отсутствует. Uвх t Uос sв Dв s ср t Yвых t t1 tn tи tn tи Рис. 3. Работа РП4-М с включенной цепью обратной связи Минимальная длительность импульса формируется при малых сигналах рассогласования. При увеличении сигнала рассогласования длительность импульса увеличивается. Минимальная длительность импульса устанавливается органом τи, определяет статическую точность регулирования в системе регулирования. В схеме устройства предусмотрена дистанционная дискретная в три ступени или аналоговая подстройка коэффициента передачи и постоянной времени интегрирования. Дискретная подстройка осуществляется путем закорачивания входов II и III ступеней внешними контактами с их общим входом. Аналоговый – путем подачи на входы подстроек Хαn и Хτи сигнала постоянного тока 0 … 10 В. Контроль срабатывания устройств по направления работы осуществляется при помощи световых индикаторов «М» и «Б». Для контроля работы устройства служат контрольные гнезда «0» – «У3». 8 Питание устройства осуществляется от источника питания 6. Порядок выполнения работы: 1. Получить от преподавателя устройство РП4-М. 2. Ознакомиться с внешним видом прибора и определить назначение расположенных на корпусе элементов. 3. Открыть устройство, выдвинув основную плату устройства. 4. Ознакомиться с органами настройки устройства и определить их назначение. Зарисовать их расположение на плате. 5. Найти их на схеме рис. 1. 6. Составить отчет. 9 Лабораторная работа № 2 ЭЛЕКТРИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ Цель работы – ознакомиться с устройством электрического исполнительного механизма, его назначением, возможностями и техническими характеристиками. Назначение. Механизм исполнительный электрический однооборотный МЭО предназначен для перемещения регулирующих органов в системах автоматического регулирования в соответствии с командными сигналами, поступающими от регулирующих и управляющих устройств. Исполнительные механизмы предназначены для эксплуатации внутри производственных помещений. Механизмы устанавливаются с горизонтальным расположением выходного вала и могут допускать наклон до 15о в любую сторону от рабочего положения. Исполнительные механизмы предназначены для работы в следующих условиях: – температура окружающего воздуха +5 … +50 0С; – относительная влажность воздуха 30 … 80 %; – постоянная вибрация с частотой до 30 Гц с амплитудой до 0,2 мм; – наличие пыли и водяных брызг. Исполнительные механизмы не предназначены для работы в средах, содержащих агрессивные газы, пары и вещества, вызывающие разрушение покрытий, изоляции и материалов. Режимы работы: – повторно-кратковременный реверсивный с постоянным вращением до 25 % при номинальном моменте; – непрерывный с повторным вращением 100 % при скорости, равной нулю и максимальном пусковом моменте (стопорный режим). Технические данные (на примере МЭО-6,3/10-0,25) : – номинальный крутящий момент на выходном валу, кгс∙м 6,3; – номинальное время полного хода выходного вала, с 10; – минимальный рабочий угол поворот выходного вала, град 45; – пусковой крутящий момент, кгс∙м, не менее 2,72; – выбег выходного вала, не более 1о; 10 – люфт выходного вала, не более 1о; – напряжение питания 220 В, 50 Гц. Устройство исполнительного механизма: исполнительные механизмы (рис. 1, 2) состоят из следующих основных элементов: электродвигателя, редуктора, ручного привода, тормоза, блока датчиков, узла упоров, штепсельного разъема со штуцером ввода и рычага. В качестве привода использован малоынерционный двухфазный асинхронный электродвигатель ДАУ-4 (возможны варианты), допускающий работу на упор (стопорный режим). Входная вал-шестерня редуктора с помощью уравнительной муфты соединяется с валом электродвигателя. Полное передаточное отношение редуктора 4482,5. Рис. 1. Внешний вид ЭИМ со стороны выходного вала Ручное управление механизмом осуществляется вращением маховика ручного привода 8 без дополнительных переключений. 11 Передаточное отношение от маховика к ручного привода к выходному валу при неподвижном входном веле редуктора – 106,7. Усилие на ручке маховика при номинальном моменте на выходном валу механизма не более 5 кг. Для ограничения угла поворота рычага на редукторе расположен узел упора. Два упора 4 располагаются в зубчатом пазу на передней стенке редуктора. Упоры имеют упругие демпферы, уменьшающие динамические усилия при подходе рычага к упору, и могут устанавливаться в любом положении вокруг выходного валя механизма, обеспечивая рабочий ход вала от 45 до 225 градусов от любого начального положения. Шаг регулировки упоров – 4 градуса. При снятых упорах выходной вал механизма может поворачиваться на любое число оборотов в любую сторону. Для ограничения выбега и фиксации положения выходного вала после исчезновения управляющего сигнала в механизме предусмотрен электромагнитный тормоз. Рис. 2. ЭИМ с открытым блоком датчиков 1 – редуктор; 2 – электродвигатель; 3 – блок датчиков; 4 – упоры; 13 – рычаг; 14, 16 – прокладки; 15 – винт заземления Блоки датчиков: в исполнительных механизмах применяется один из следующих блоков датчиков: индуктивный БСПИ-10, реостатный БСПР-10, токовый БСПТ-10М. Тип блока датчиков оговаривается при заказе. 12 Рис. 3. Блок датчиков БСПИ-10 3 – гайки; 4 – кулачок микровыключателя; 5 – микровыключатель; 7 – рычаг Блок датчиков БСПИ-10 состоит их двух индуктивных датчиков перемещения, профильного кулачка, четырех микровыключателей, четырех кулачков микровыключателей, качающегося рычага, валика, шкалы со стрелкой. Все элементы укреплены на корпусе блока датчиков. При повороте выходного вала механизма профильный кулачок действует на качающийся рычаг, который в свою очередь, действует на сердечники индуктивных датчиков. Профильный кулачок выполнен по спирали Архимеда в диапазоне 0 – 90 и 0 – 225 град. Все кулачки могут устанавливаться в любом положении независимо один от другого. Профиль кулачка микровыключателей позволяет удерживать микровыключатель во включенном (выключенном) положении при дальнейшем повороте кулачка на 90 градусов после срабатывания микровыключателя. На переднем торце блока датчиков укреплена шкала с делениями от 0 до 360 градусов. В центре шкалы вращается стрелка, закрепленная на валике блока датчиков в произвольном положении. 13 Порядок выполнения работы 1. Провести внешний осмотр исполнительного механизма и определить его тип и техническую характеристику. 2. Найти основные узлы исполнительного механизма и описать их. 3. Составить отчет. 14 Лабораторная работа № 3 ВСПОМОГАТЕЛЬНЫЕ ЭЛЕМЕНТЫ АВТОМАТИКИ Цель работы – ознакомиться со вспомогательными устройствами систем автоматического регулирования и управления, обеспечивающими работу систем в различных режимах и дающими возможность получения информации о результатах регулирующего воздействия. В общем случае к вспомогательным устройствам автоматики относят бесконтактный магнитный пускатель ПБР-2М, блок ручного управления БУ-21, дистанционный указатель положения ДУП-М или другие аналогичные устройства. Пускатель бесконтактный реверсивный ПБР предназначен для бесконтактного управления исполнительными механизмами типа МЭО с однофазными (220В) и трехфазными (380В) синхронными и асинхронными электродвигателями. Назначение ПБР-2М – для бесконтактного управления электрическими исполнительными механизмами по ГОСТ 7192 с однофазным конденсаторным двигателем. ПБР-2М обеспечивает управление механизмами МЭО, имеющими электромагнитный тормоз и однофазный конденсаторный двигатель. ПБР-2М1 обеспечивает управление механизмами МЭО, имеющими механический тормоз и однофазный конденсаторный двигатель. Технические характеристики ПБР–2М: – входной сигнал – 24 В постоянного пульсирующего тока или замыкание ключей. – входное сопротивление – не менее 750 Ом; – максимальный коммутируемый ток – 4 А; – потребляемая мощность – не более 7 ВА; – габариты – 240х196х90 мм; – масса, не более 4 кг. – Электрическое питание – однофазная сеть переменного тока с номинальным напряжением 220 В с частотой 50 Гц. Динамические характеристики ПБР–2М: – быстродействие не более 25 мс; – разница между длительностями входного и выходного сигналов не более 20 мс; 15 – допускает работу в повторно-кратковременном реверсивном режиме с частотой включений до 630 в час при ПВ 25 %. Средняя наработка пускателей на отказ – 100 тыс. часов, при соблюдении условия ТУ; длительность эксплуатации 10 лет. Условия эксплуатации: – температура воздуха, 0С от 5 до 50; – относительная влажность, % от 30 до 80 при температуре, 0С 35; – вибрация: частота, Гц до 25 амплитуда, мм до 0,1; – магнитные поля или переменные 50 Гц напряженность, А/м 400 – питание, В 220+22 −33 Норма средней наработки на отказ с учетом технического обслуживания, регламентируемого техническим описанием 200000 ч. Полный средний срок службы пускателя 10 лет. Устройство и принцип работы Пускатель состоит из платы, кожуха и передней панели. На передней панели расположены две клеммные колодки для подключения пускателя к внешним цепям, а также винт заземления. Клеммные колодки закрываются крышками. На плате устанавливаются элементы схемы пускателя. Плата вставляется в кожух и закрепляется двумя винтами. Пускатель рассчитан на установку на вертикальной или горизонтальной плоскости. Положение в пространстве – любое. Принцип работы пускателя Схема пускателя приведена на рис. 2 и состоит из схемы управления бесконтактными ключами, силовой схемы, коммутирующей напряжение питания механизма, и источника питания для дистанционного управления пускателем. В схеме управления резисторы R1, R2 задают входное сопротивление пускателя при малом уровне входного сигнала. Резистор R3 ограничивает бросок входного тока при подаче сигнала управления на вход пускателя. Конденсаторы C1, C2 и диоды V2, V3 сглаживают пульсацию управляющего сигнала. Транзистор V8, резисторы R4, R5 и выпрямительный мост V9 исключают включение блокинг-генераторов при подаче сигнала управления на оба входа. 16 Стабилитроны V6, V7 предназначены для защиты транзистора V8 от пробоя при перегрузке пускателя по входному сигналу. Рис. 2. Принципиальная электрическая схема ПБР-2М Блокинг-генераторы, формирующие импульсы управления триаками, состоят из транзисторов V15–V17, диодов V12–V14, V18–V20; трансформаторов Т1–Т3, конденсаторов С4–С6, резисторов R8–R16. В силовой схеме триаки V21–V23 коммутируют напряжение, от которого осуществляется электрическое питание механизма, а конденсаторы С7–С9 и резисторы R17–R19 улучшают условия коммутации. Дроссели L1–L3 ограничивают величину ударного тока при аварийных перегрузках. Источник питания цепи дистанционного управления состоит из трансформатора Т4 и выпрямительного моста В1. Вывод источника с отрицательным потенциалом соединен с клеммой 10 (выход "Д"), а с положительным – с клеммой 8 (выход "Ср"). Входной сигнал управления пускателем – постоянное напряжение (24±6) В – подается на клеммы 8–7 или 8–9. На клемму 8 (вход "Ср") подается положительный потенциал, на клеммы 7 (вход 17 "М") или 9 (вход "Б") – отрицательный потенциал сигнала управления. Обозначения "М" (меньше) и "Б" (больше) приняты условно. В исходном состоянии (входные сигналы отсутствуют) напряжения питания на схеме управления нет, триаки закрыты. При подаче управляющего сигнала на клеммы 8–7 заряжаются конденсаторы C1 и С3. Напряжение с конденсатора С3 через выпрямительный мост V9 подается на вход эмиттерного повторителя, выполненного на транзисторе V8. Напряжение с выхода эмиттерного повторителя подается на блокинг-генераторы, выполненные на транзисторах V15, V17 и трансформаторах T1, Т3. Блокинг-генераторы формируют импульсы, отпирающие триаки V22, V21 и V23. Питающее напряжение с клеммы 1 через открытые триаки V23, V22 подается на выход пускателя клемму 3. Внешний вид пускателя представлен на рис. 3. Рис. 3. Внешний вид магнитного пускателя ПБР-2М Порядок выполнения работы 1. После ознакомления с теоретической частью лабораторной работы самостоятельно найти магнитный пускатель. 2. С разрешения преподавателя (лаборанта) выполнить внешний осмотр устройства. 18 3. Сныть кожух прибора и определить основные элементы устройства. 4. Составить отчет. Блок ручного управления БУ-21 предназначен для передачи сигналов управления релейных регуляторов, служит для установки в схемах регулирования всевозможных параметров автоматическим способом в качестве управляющих блоков, а также они представляют собой вспомогательные устройства к различным регулирующим аппаратам и приборам. Устройства предназначены для работы в определённых режимах: для переключения в ручном режиме функции управления нагрузками релейного блока регулирования с автоматического режима «А» на ручное управление «Р» или на внешнее положение «В»; для коммутации (соединения) цепей управления ручным способом. Особенности устройства: переключение цепей с автоматического режима на ручной вид управления цепями нагрузки релейных регуляторов, или от внешних аппаратов, приборов, фиксирование которых производится при помощи переключателя галетного типа; управление вручную при помощи кнопочных переключателей в режиме «больше/меньше» с возможностью самовозврата; световая сигнализация показателей напряжения при постоянном и переменном токе при его величине не более 35 В осуществляется при помощи двух светодиодов, оснащённых кнопкой индикации с маркировкой «И»; электроблокировка от возможности включения одновременно переключателей в положениях «больше/меньше»; возможность подключения посредством штепсельного разъёма. Технические данные Устройства типа БУ-21 рассчитаны для эксплуатации во взрывобезопасных помещениях закрытого типа, при отсутствии в воздухе агрессивных веществ азов и примесей при определённых условиях работы: 19 рабочая постоянная температура воздуха помещений в диапазоне от 5 °С до 50 °C; предельное значение относительной влажности воздуха до 80 % при температуре до 35 °С и возможность эксплуатации без конденсации влаги при более низкой температуре; значения атмосферного давления колеблются в пределах 84 кПа до 106,7 кПа; допустимые предельные значения электрических нагрузок переключателей управления и кнопочных переключателей – напряжения (20–300 В), тока (0,033–0,6 А), разрывной мощности (не более 25 ВА). полное отсутствие агрессивных и взрывоопасных компонентов в окружающем воздухе; щитовой монтаж утопленного исполнения. Размеры блоков – 60 х 60 х 165 миллиметров. Масса – до 600 г. Ресурс функционирования блоков без ремонта составляет 0,98/2,0 тыс. часов, длительность эксплуатации 8 лет и выше. Внешний вид блока БУ-21 представлен на рис. 1. Конструкция блока БУ21 Все элементы блоков управления релейных регуляторов типа БУ21 помещены в корпус, а клеммник выхода оснащён штепсельным разъёмом серии 2РМ.3ОБ32Ш1В1. К поверхности пульта блок закрепляется при помощи двух винтов. Лицевая панель блоков имеет указатели: Рис. 1. Внешний вид блока БУ-21 20 световых индикаторов – больше («Б») и меньше («М»); кнопку индикации («И»); кнопки управления ручным способом – «Б» (в большую сторону) и «М» (в меньшую сторону); приспособление для переключения управления нагрузкой в три фиксированные положения: автоматическое управление (А), ручное (Р) и внешнее (В). Рис. 2. Схема электрическая принципиальная БУ-21 Порядок выполнения работы 1. Ознакомиться с внешним видом блока БУ-21; 2. Определить основные элементы блока и ознакомиться с их работой. 3. Соотнести элементы блока с элементами схемы (рис. 2). 4. Составить отчет. Дистанционный указатель положения ДУП-М представляет собой вспомогательное устройство, своеобразный датчик, устанавливаемый в системах управления, регулирования автоматическим способом технологических процессов. Датчик ДУП-М выполняет функции дистанционного указателя положений выходных валов исполнительных электрических агрегатов, механизмов, конструкции которых оснащены реостатным или индуктивным датчиком. В регулирующих электронных приборах, имеющих бесконтактные выходы, указатель положения осуществляет дистанционно контроль степени открытия или закрытия. 21 Конструктивные элементы Конструкция включает измерительный неуравновешенный мост и узел его питания. Плечи моста измерительного образованы переменным резистором и сопротивлениями датчика с резисторами, которые соединены с датчиком последовательно. Как только происходит изменение положений выходного вала исполнительного механизма, изменяется и отношение сопротивлений мостовых плеч. Это приводит к изменению в диагонали моста тока, который измеряет прибор. Шкала аппарата градуирована в процентах от угла поворота валов исполнительных механизмов. Все элементы ДУП-М, включая трансформатор и печатную плату, расположены в кожухе из пластмассы. Чтобы установить устройство на щите, его оборудуют упорами, а для удобного подсоединения электропроводов, щит оснащён клеммной колодкой. Величина сопротивления линий связи с механизмом исполнения не может быть больше 10 Ом на каждый из проводов. Прокладка силовых и измерительных цепей должна осуществляться отдельными проводами (кабелями). Технические сведения Для эксплуатации в разных условиях выпускают дистанционные указатели положения двух модификаций – УХЛ4.2 или Т3. УХЛ4.2 по инструкции и ТУ применяют при режиме - температура воздуха в диапазоне +5–50°С, относительная влажность не более 80 % (в случае достижения максимального показателя влажности температурное значение должно быть не более 25 °С); Т3 допускается использовать при режиме - температура воздуха в пределе -10 – +55°С, относительная влажность воздуха до 98 % (при достижении максимального допустимого значения влажности температура должна быть не больше 35 °С). ДУП–М запрещено эксплуатировать в условиях агрессивных сред, при наличии в воздухе ядовитых паров и газов, а также веществ, способных вызвать повреждение покрытий изделий, изоляционной оболочки и внутренних элементов. Источник питания: однофазная сеть переменного тока; частота 50/60 (±1) Гц; номинальное напряжение 220/240 В (с допустимым интервалом отклонения от номинальных значений -15 - +10%. 22 По шкале указателя, предельное значение регулирования положений, как начального – 0 % и конечного значений – 100 %, при этом положение стрелки ДУП-М для реостатного и индуктивного датчика должно быть не меньше половины шкалы. Потребляемая датчиком мощность – до 5 ВА, масса – 0,6 кг. Габаритные размеры 80 х 120 х 105 мм Внешний вид прибора представлен на рис. 1. Рис. 1. Внешний вид ДУП-М Состав, устройство и работа ДУП-М Указатель состоит из измерительного неуравновешенного моста и узла питания моста (рис. 2). Плечи измерительного моста образуются переменным резистором R3 и сопротивлением датчика с резисторами R4 и R6, включенными последовательно с датчиком. Рис. 2. Принципиальная электрическая схема ДУП-М 23 Измерительный прибор mA и резистор R6, включенный последовательно с прибором, находятся в диагонали моста. В другую диагональ подается переменное напряжение с узла питания. Переменные резисторы R3 и R4 служат соответственно для балансировки моста и установки требуемой чувствительности указателя. Резисторы R1, R2 и R7 являются балластными и служат для ограничения величины тока питания моста и питания датчика. Стабилитроны V1 и V2 служат для стабилизации напряжения питания моста. Резистор R1 обеспечивает необходимый режим работы стабилитронов. При изменении положения выходного вала исполнительного механизма меняется отношение сопротивлений плеч моста. Это влечет за собой изменение тока в диагонали моста, измеряемого прибором. Шкала прибора отградуирована в процентах от полного угла поворота вала исполнительного механизма. Конструктивно элементы указателя размещены в пластмассовом кожухе. Внутри кожуха находится печатная плата, на которой расположены трансформатор и другие элементы электрической схемы указателя. Порядок выполнения работы: 1.Провести внешний осмотр указателя и сравнить с рис. 1. 2.Изучить схему рис. 2 и определить элементы схемы на указателе. 3.Составить отчет. 24 Лабораторная работа № 4 ЭЛЕМЕНТЫ ПНЕВМОАВТОМАТИКИ Цель работы – ознакомиться с основными элементами пневматических систем автоматики, изучить их устройства и определить назначение элементов. Под элементом в ПСА понимают законченную конструкцию, предназначенную для выполнения одной простой операции (усиление, сложение, преобразование и т. д.). Элементы условно классифицируют на простые (неделимые) и сложные (составные). Простые элементы (дроссели, емкости, мембраны, пружины и др.) не имеют самостоятельного значения, их используют для конструирования более сложных элементов (пневмокамер, усилителей, реле и т. п.). Элементы ПСА по характеру изменения сигналов во времени разделяют на аналоговые и дискретные. Сигналы аналоговых элементов изменяются в стандартном диапазоне 20…100 кПа, дискретные сигналы принимают условное значение «0» при давлении не более 10 кПа и «1» – не менее 110 кПа. Питание всех элементов осуществляется очищенным сухим сжатым воздухом давлением 140±14 кПа. Элементы конструктивно допускают монтаж на специальных платах с расположенными в них межэлементными каналами. В среднем размер элементов 40 х 40 х 50 мм. Простые элементы ПСА. К простым элементам относят емкости, пневмосопротивления (ПС) или дроссели, пневмоприводы, мембраны, сильфоны, пружины, рычаги. Пневмоемкости предназначены для накопления сжатого воздуха. Основной характеристикой их служит постоянный или переменный объем V. Емкость постоянного объема показана на рис. 1. Используются пневмоемкости объемом 50±8 см3 и 25±4 см3. Пневмосопротивления (ПС) применяют для создания местного сопротивления потоку воздуха и изменения его расхода G. Пневмосопротивления разделяют на постоянные, регулируемые вручную и переменные. В постоянных сопротивлениях типа жиклер, капилляр (рис. 2а,б) площадь проходного сечения неизменна. 25 V V б) а) Рис. 1. Пневмоемкость (а – внешний вид, б – условное обозначение) В регулируемых ПС типа конус – конус, цилиндр – цилиндр, шарик – цилиндр (рис. 2в, г, д) и переменных дросселях типа сопло – заслонка (рис. 2е) площадь проходного сечения меняется человеком или техническим устройством. h Р2 Р1 Р2 Р1 Р2 Р1 а) в) б) h Р2 Р1 Р2 Р1 г) h h Р2 Р1 д) е) Рис. 2. Схемы пневматических сопротивлений По режиму течения воздуха ПС делят на ламинарные (капилляры), турбулентные (жиклеры) и смешанные. Статические характеристики ПС обычно нелинейны, но при малом перепаде давлений их можно линеаризовать. Линеаризация справедлива для ламинарного ПС при DР ≤ 20…30 кПа, для остальных – при DР ≤ 10…20 кПа. Статическая характеристика дросселя типа сопло – заслонка линейна при перемещениях h ≤ 0,06…0,08 мм. 26 Пневмопроводы служат для передачи импульса давления на расстояние 250…300 м. Их изготавливают из пластмассовых или металлических трубок внутренним диаметром 4…8 мм. Мембраны применяются для преобразования давления Р или перепада давления DР в перемещение h или силу. Наиболее часто применяют эластичные («вялые») плоские или гофрированные мембраны из тонкой прорезиненной ткани, тефлона, капроновой пленки с малой собственной упругостью. К материалам эластичных мембран предъявляются ряд требований, основными из которых являются высокая механическая прочность, устойчивость против воздействия агрессивных паров и газов и хорошая эластичность, т. е. малая упругость и отсутствие гистерезиса, при сравнительно больших температурных перепадах от –50 до +50 0С. Эластичные мембраны предназначены в основном для создания достаточных перестановочных усилий при сравнительно небольших перемещениях. Перестановочные усилия эластичных мембран зависят от их эффективной площади, представляющей часть геометрической площади, которая при умножении на перепад давлений (разность давлений над мембраной и под ней) дает выходное усилие, приложенное к геометрическому центру мембраны. Эффективная площадь мембраны Fэф эластичной (рис. 3а) равна лишь 1/3 ее геометрической площади, поскольку остальная часть площади создает усилие в опоре мембраны по периметру: Fэф π 2 D , 12 (1) где D – диаметр опоры (заделки) мембраны. Для увеличения перестановочных усилий в эластичных мембранах применяется жесткий центр, представляющий собой жесткий металлический диск, закрепленный на мембране (рис. 3 б). Эффективная площадь такой мембраны в ее нейтральном положении (без приложения сил давления) может определяться по формуле: Fэф π 2 D d 2 Dd , 12 где D – диаметр заделки мембраны; d – диаметр жесткого центра. 27 (2) Эффективная площадь плоской эластичной мембраны существенно зависит от ее хода. Для сохранения постоянства эффективной площади мембраны при изменении хода жесткого центра широкое распространение получили гофрированные с полукруглым гофром (рис. 3в). D D d а) б) D d D d в) г) Рис. 3. Эластичные мембраны Эффективная площадь эластичных мембран изменяется при перемещении ее жесткого центра тем меньше, чем больше перепад давления на ней. При изменении знака перепада на гофрированной мембране резко меняется положение ее гофра, что влечет изменение ее эффективной площади. Поэтому при необходимости применяют сдвоенные гофрированные мембраны с гофрами внутри камеры, для поступления в её атмосферного воздуха (рис. 3г). Упругие мембраны представляют собой плоские (рис. 4а) или гофрированные (рис. 4б) металлические диски, свободно лежащие или зажатые между фланцами. Гофрированные мембраны часто выполняются в виде мембранных коробок из двух сваренных или спаянных по периметру гофрированных дисков (рис. 4в). При необходимости мембранные коробки собираются в блоки, соединенные между собой в центрах. В качестве материалов для изготовления упругих мембран применяют различные марки стали, бронзы, томпак, латунь и другие сплавы. 28 Упругие мембраны характеризуются наличием жесткости и чаще всего используются для преобразования разности давлений над мембраной и под ней в пропорциональное перемещение их центров. D D а) б) в) Рис. 4. Упругие мембраны и мембранная коробка Кольцевые гофры, выдавливаемые на мембране, способствуют понижению ее жесткости и повышению прогиба. Наиболее распространенными формами гофр считают синусоидальные (рис. 4а), трапециевидные (рис. 4б) и треугольные (рис. 4в). Сильфоны представляют собой цилиндрические тонкостенные сосуды, на боковой поверхности которых выдавлены глубокие параллельные гофры (рис. 5). Под действием осевой нагрузки (внешнего или внутреннего давления) длина сильфона увеличивается или уменьшается в зависимости от направления приложения силы. Деформация сильфона в значительных пределах пропорциональна действующей силе, т. е. статическая характеристика сильфона «усилие – ход» прямолинейна. В пределах прямолинейной характеристики отношение действующей силы к вызванной ее деформации остается постоянным и называется жесткостью сильфона. В зависимости от назначения сильфоны изготавливаются со свободными концами и глухие (с одним свободным концом и дном), а также однослойные и многослойные. Сильфоны изготавливают из бронзы различных марок, полутомпака, углеродистой стали, нержавеющей стали, алюминиевых сплавов и других материалов. К параметрам сильфона относятся наружный диаметр D, внутренний диаметр d, шаг гофр t, число гофр z, длина L. Значения параметров установлены нормалями машиностроения. 29 L t D d Рис. 5. Сильфон Трубчатые пружины получили широкое распространение в качестве чувствительных элементов датчиков давления. Давление, подаваемое во внутреннюю полость пружины, преобразуется в пропорциональное перемещение свободного конца. Одновитковые трубчатые пружины (рис. 6) представляют собой изогнутую по дуге тонкостенную трубку, как правило, некруглого сечения. Сечение трубки обычно делается эллиптическое (а), плоско-овальное (б) или плоско-овальное толстостенное (в). Малая ось эллипса или овала лежит в плоскости, в которой изогнута трубка. Один конец трубчатой пружины закреплен неподвижно в штуцере, через который давление подается во внутреннюю полость пружины. Второй конец пружины наглухо заварен и находится в свободном состоянии. При подаче внутрь пружины измеряемого давления Р происходит увеличение радиуса кривизны пружины и она разгибается, при подаче разрежения она сгибается, т. е. происходит уменьшение радиуса кривизны пружины. Основной характеристикой трубчатой пружины является ее чувствительность S, равная отношению хода х свободного конца к приложенному давлению Р В пределах упругих деформаций чувствительность трубчатой пружины постоянна. 30 γ΄ γ Xt X Rср Δγ N xr Р b а) б) b а а b в) а Рис. 6. Одновитковая трубчатая пружина S x . P (3) Многовитковая винтовая трубчатая пружина представляет собой винтовую цилиндрическую спираль, свернутую из тонкостенной трубки плоско-овального или иного сечения (рис. 7). Многовитковую пружину можно рассматривать как ряд последовательно соединенных одновитковых пружин. Один конец такой пружины, как правило, закрепляется на жесткой опоре и посредством капиллярной трубки соединяется со штуцером. Второй конец свободный, наглухо запаян и может перемещаться. Благодаря увеличению числа витков угол поворота свободного конца пружины достигает 45о вместо 10о у одновитковой. Углы раскручивания Dγ, перемещение свободного конца х и перестановочное усилие N многовитковой трубчатой пружины могут быть определены по формулам, приведенным для одновитковой пружины, полагая в них γ = 360оnв, где nв – число витков. 31 P Рис. 7. Многовитковая винтовая трубчатая пружина Сложные элементы ПСА. К ним относят пневматические камеры, дроссельные делители, преобразователи перемещений и сил в давление, усилители давления и мощности, сумматоры и реле. Пневмокамеры служат для аккумуляции сжатого воздуха и изменения его давления во времени по определенному закону. Камера состоит из емкости объемом V и нескольких пневмосопротивлений на вводах. Различают глухие камеры с одним вводом (рис. 8а) и проточные камеры, у которых два и более вводов (рис. 8б). Статическая характеристика проточной камеры при перепадах давления менее 10–20 кПа описывается уравнением Р k j Pj , j = 1, 2, (4) j где kj = aj/(a1+a2); aj – проводимость дросселя. Р Р1 Р Р1 Р Р2 Р2 Р1 V а) V б) Рис. 8. Схемы камер и дроссельного делителя 32 в) Динамику проточной камеры при малых перепадах характеризуют передаточной функцией вида kj P( s) , j = 1, 2, Pj ( s ) Ts 1 W ( s) (5) где Т = V/[Rθ(a1 + a2); R – газовая постоянная; Θ – абсолютная температура. Для глухой камеры k1 = 1, k2 = 0. Дроссельные делители (рис. 8в) предназначены для суммирования давлений Р1, Р2,…Рm c весовыми коэффициентами k1, k2,…km. Делители строят на базе проточных камер малого объема с ламинарными пневмосопротивлениями проводимостью aj (j = 1, 2 ,…, m). Суммарное давление в камере делителя P k j Pj , j 1, m, (6) j где kj = aj /(a1 + a2 + … + am). С точки зрения динамики делители рассматривают как усилительные звенья. Преобразователь перемещения в давление применяют для преобразования малых перемещений h заслонки (мембраны) чувствительного элемента в большие изменения давления Р. Для таких преобразователей чаще всего применяют переменное сопротивление типа сопло–заслонка, охваченное отрицательной обратной связью (рис. 9). Преобразователь состоит из двух ПС (постоянного и сопло– заслонка), механического сумматора перемещений Σ и сильфона обратной связи ОС. При перемещении верхней оси сумматора Σ на расстояние х1 он перейдет из положения I в положение II. При этом возрастает давление Р, и сильфон ОС переместит нижнюю ось Σ на расстояние х2, а сам сумматор займет равновесное положение III. При малых h (h ≤ 0,08 мм) статическая характеристика преобразователя имеет вид 33 Р kcbx1 , aFэ (7) где b, a – плечи сумматора. x1 I h a Р Р0 b Σ II III x2 ОС Рис. 9. Схема преобразователя перемещения в давление Коэффициент усиления преобразователя kп ≈ 103 кПа/мм и в общем случае зависит от перепада давления Р0 – Р. Двух- и четырехвходовые усилители конструируют на основе двух последовательно включенных переменных ПС типа сопло– заслонка и мембранного сумматора сил, формируемых давлениями Р1, Р2 или Р1 – Р4 (рис. 10). А Р1 А Р1 Б Р2 В Г Б Р2 Р В Р3 Г Р4 Д Е » б) а) Рис. 10. Схема усилителей давления а – двухвходовой; б – четырехвходовой 34 Р Возникающий разбаланс сил на сумматоре компенсируется за счет собственной жесткости «вялых» мембран. Обычно эта жесткость невелика, и зона линейности статической характеристики: Р = f(DP), DP = P1 – P2 или DР = Р1 + Р3 – Р2 – Р4, также очень мала и не превышает 200 Па для двухвходового и 400 Па – для четырехвходового усилителя. Статическая характеристика усилителей имеет малое начальное смещение и небольшую зону гистерезиса. Усилители давления называют также элементами сравнения. Трехмембранный элемент сравнивает два давления Р1 и Р2 и в зависимости от знака разности формирует на выходе «0» или «1». В пятимембранном элементе сравнивают три давления (камера Д соединена с атмосферой). Задатчики используют для формирования пневмосигналов определенного уровня. Их строят на базе дроссельных делителей (рис. 8в), один из вводов которого соединен с источником питания, другой – с атмосферой; точного маломощного повторителя со сдвигом (рис. 11а) и проточной камеры с регулируемым ПС типа шарик – цилиндр (рис. 11б). °° ° ° °° °° °° ° ° Р Р а) б) Рис. 11. Схемы задатчиков Пневмокнопки и тумблеры служат для формирования дискретных сигналов. Эти элементы конструируют на основе регулируемых ПС типа сопло-заслонка или шарик-цилиндр. Схема пневмокнопки представлена на рис. 12. При нажатии на кнопку 1 шток 2 открывает заслонку 3 и давление Рп проходит на выход. В пневмотумблере нажатие на шток осуществляется рычагом, фиксирующим «открытие» или «закрытие» тумблера. 35 1 2 Р 3 °° ° °° ° Рис. 12. Схема пневмокнопки Порядок выполнения работы: 1. Прочитать теоретическую часть. 2. Получить элементы пневмоавтоматики. 3. Осмотреть элементы и сообразуясь с рисунками определить тип элемента. 4. Зарисовать (начертить) элемент в тетрадь. 5. Составить отчет. 36