Тема 1.2 Дуговая сварка. Вопросы: 1. 2.

реклама

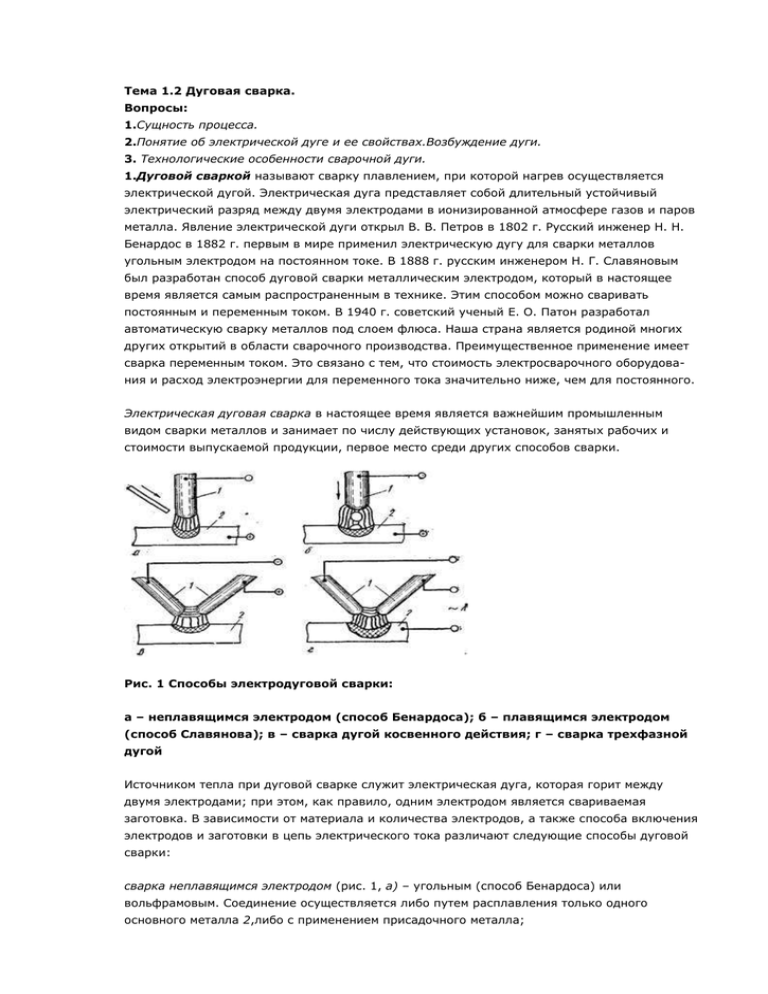

Тема 1.2 Дуговая сварка. Вопросы: 1.Сущность процесса. 2.Понятие об электрической дуге и ее свойствах.Возбуждение дуги. 3. Технологические особенности сварочной дуги. 1.Дуговой сваркой называют сварку плавлением, при которой нагрев осуществляется электрической дугой. Электрическая дуга представляет собой длительный устойчивый электрический разряд между двумя электродами в ионизированной атмосфере газов и паров металла. Явление электрической дуги открыл В. В. Петров в 1802 г. Русский инженер Н. Н. Бенардос в 1882 г. первым в мире применил электрическую дугу для сварки металлов угольным электродом на постоянном токе. В 1888 г. русским инженером Н. Г. Славяновым был разработан способ дуговой сварки металлическим электродом, который в настоящее время является самым распространенным в технике. Этим способом можно сваривать постоянным и переменным током. В 1940 г. советский ученый Е. О. Патон разработал автоматическую сварку металлов под слоем флюса. Наша страна является родиной многих других открытий в области сварочного производства. Преимущественное применение имеет сварка переменным током. Это связано с тем, что стоимость электросварочного оборудования и расход электроэнергии для переменного тока значительно ниже, чем для постоянного. Электрическая дуговая сварка в настоящее время является важнейшим промышленным видом сварки металлов и занимает по числу действующих установок, занятых рабочих и стоимости выпускаемой продукции, первое место среди других способов сварки. Рис. 1 Способы электродуговой сварки: а – неплавящимся электродом (способ Бенардоса); б – плавящимся электродом (способ Славянова); в – сварка дугой косвенного действия; г – сварка трехфазной дугой Источником тепла при дуговой сварке служит электрическая дуга, которая горит между двумя электродами; при этом, как правило, одним электродом является свариваемая заготовка. В зависимости от материала и количества электродов, а также способа включения электродов и заготовки в цепь электрического тока различают следующие способы дуговой сварки: сварка неплавящимся электродом (рис. 1, а) – угольным (способ Бенардоса) или вольфрамовым. Соединение осуществляется либо путем расплавления только одного основного металла 2,либо с применением присадочного металла; сварка плавящимся электродом по способу Славянова (рис. 1, б). Электрод 1 подается в сварочную ванну жидким металлом; сварка дугой косвенного действия (рис. 1, в). Дуга горит между двумя плавящимися или неплавящимися электродами 1,основной металл 2 нагревается и плавится теплом, излучаемым столбом дуги; сварка трехфазной дугой (рис. 1, г). Два электрода 1 и деталь 2 подключены к разным фазам трехфазного тока; дуга возникает между электродами, а также между каждым электродом и основным металлом. 2. Электрическая дуга является мощным электрическим разрядом в ионизированной газовой среде. При низкой температуре газ не проводит электрический ток. Газ может проводить электрический ток лишь в том случае, если в газе появляются электрические частицы – ионы, и в этом случае его называют ионизированным. При дуговом разряде выделяется значительное количество тепла, происходит ионизация газов. Сильно ионизированный газ столба электрического разряда – дуги обладает повышенной электропроводностью, приближающейся к электропроводности металлов, и обеспечивает поддержание устойчивого разряда при прохождении тока. Основаниями столба дугового разряда служат резко ограниченные области на поверхности электродов –электродные пятна (катодные и анодные). Ионизация газа происходит в основном в результате соударений молекул с электронами, имитирующими с поверхности отрицательного электрода (катода). С увеличением силы тока увеличивается кинетическая энергия электронов. В дуге происходит взаимная бомбардировка катода положительными ионами и анода отрицательными ионами и электронами; в результате этого кинетическая энергия частиц переходит в тепловую и происходит нагрев и расплавление электрода и основного металла. На рис. 2 схематически показан процесс зажигания дуги при сварке. Он состоит из трех этапов: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3…6 мм и возникновение устойчивого дугового разряда. Короткое замыкание (рис. 2, а) производится с целью разогрева торца электрода 1 и основного металла в зоне контакта с электродом 2. После отвода электрода (рис. 2, б) с его разогретого торца, являющегося катодом, под действием электрического поля происходит эмиссия электронов 3. Столкновение быстродвижущихся по направлению к аноду электронов с молекулами газов и атомами паров металлов приводит к их ионизации 4. В результате дуговой промежуток становится электропроводным и через него начинается разряд электрического тока. Процесс зажигания дуги заканчивается возникновением устойчивого дугового разряда (рис. 2, в). 3. Под технологическими свойствами сварочной дуги понимают совокупность ее теплового, механического и физико-химического воздействия на свариваемый материал, определяющую интенсивность плавления электрода, характер переноса электродного металла, проплавление основного металла, формирование и качество шва. К технологическим свойствам дуги относят также ее пространственную устойчивость и эластичность. Технологические свойства дуги взаимосвязаны и зависят от параметров режима сварки. Важные технологические характеристики дуги — зажигание и стабильность горения дуги. Условия ее зажигания и горения зависят от рода тока, полярности, химического состава электродов, межэлектродного промежутка и длины дуги. Для надежного обеспечения процесса зажигания дуги необходимо подведение к электродам от источника питания достаточно высокого напряжения холостого хода, но в то же время безопасного для работающего. Напряжение холостого хода сварочных источников не превышает 80 В при сварке на переменном токе и 90 В — на постоянном. Обычно напряжение зажигания дуги больше напряжения горения дуги на переменном токе в 1,2... 2,5 раза, на постоянном токе — в 1,2... 1,4 раза. Время установления дугового разряда составляет 10-5... 10~4 с. Непрерывное горение дуги будет поддерживаться, если приток энергии в дугу компенсирует ее потери. Горящая дуга может быть растянута до определенной длины, после чего она гаснет. Чем выше степень ионизации в дуговом промежутке, тем длиннее может быть дуга. Максимальная длина горящей без обрыва дуги характеризует ее важнейшее технологическое свойство — стабильность, которая зависит от целого ряда факторов: температуры катода, его эмиссионной способности, степени ионизации среды, свариваемых материалов. К технологическим характеристикам дуги относят также пространственную устойчивость и эластичность. Под этим понимают способность сохранения дугой неизменности пространственного положения относительно электродов в режиме устойчивого горения и возможность отклонения и перемещения без затухания под действием внешних факторов. Такими факторами могут быть магнитные поля и ферромагнитные массы, с которыми дуга может взаимодействовать. При этом взаимодействии наблюдается отклонение дуги от естественного положения в пространстве. Отклонение столба дуги под действием магнитного поля, наблюдаемое в основном при сварке постоянным током, называют магнитным дутьем. Его возникновение объясняется тем, что в местах изменения направления тока создаются магнитные поля различной напряженности. Дуга служит своеобразной газовой токоведущей вставкой между электродами и, как любой проводник, взаимодействует с магнитными полями. При этом столб сварочной дуги можно рассматривать в качестве гибкого проводника, который под воздействием магнитного поля может перемещаться, деформироваться и удлиняться. Это приводит к отклонению дуги в сторону, противоположную большей напряженности. При сварке переменным током, когда полярность меняется с частотой тока, это явление выражено значительно слабее. Отклонение дуги также имеет место при сварке вблизи ферромагнитных масс (железо, сталь). Это объясняется тем, что магнитные силовые линии проходят через ферромагнитные массы, обладающие хорошей магнитной проницаемостью, значительно легче, чем через воздух. Дуга в этом случае отклоняется в сторону таких масс. Магнитное дутье вызывает непровары и ухудшает формирование швов. Для его устранения изменяют место токоподвода к изделию или угол наклона электрода или размещают вблизи сварного соединения балластные ферро¬магнитные массы, выравнивающие несимметричность магнитных полей, а также заменяют постоянный ток переменным. Источники питания сварочной дуги Требования к источникам питания. Электрическая дуга по своему характеру отличается от других потребителей электрической энергии. Особенности сварочной дуги предъявляют специфические требования к питающим ее источникам электрического тока. Для обеспечения легкого зажигания дуги напряжение холостого хода должно быть в 2—3 раза выше напряжения дуги, и в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. При замыкании сварочной цепи в момент касания электрода с изделием возникает короткое замыкание, вызывая резкое увеличение сварочного тока,что может привести к загоранию сварочных проводов. Поэтому источник питания должен ограничивать силу тока короткого замыкания. Изменения напряжения дуги, происходящие вследствие изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки. Время восстановления напряжения от нуля до рабочего после короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги. Источник питания должен иметь устройство для регулирования сварочного тока. Устойчивое горение дуги и стабильность режима сварки зависят от условий существования дугового разряда, свойств и параметров источника питания. Основным параметром источника питания является его внешняя статическая вольтамперная характеристика, которая выражает зависимость между напряжением на зажимах источника и сварочным током. Источники питания могут иметь крутопадающую, пологопадающую, жесткую характеристику (рис. 3 ). В зависимости от способа сварки источник тока выбирают по типу внешней характеристики. Для ручной электродуговой сварки применяют источники с падающей внешней характеристикой, у которых при коротком замыкании напряжение снижается до нуля, что не дает расти силе тока короткого замыкания, а при возбуждении дуги, когда ток очень мал, на дуге обеспечивается повышенное напряжение. Источники питания с падающей внешней характеристикой позволяют удлинять дугу в разумных пределах, не боясь ее быстрого обрыва, или уменьшать ее без чрезмерного увеличения тока. Рис. 3. Внешние характеристики источника питания 1 — крутопадающая; 2 — пологопадающая; 3 — жесткая; 4 — возрастающая Рис. 4. Электрическая принципиальная схема трансформатора ТДМ-401У2 С — фильтр защиты от радиопомех; К — переключатель диапазонов токов; — обмотка первичная; Источники питания переменного тока. Такими источниками являются сварочные трансформаторы, преобразующие электрический ток одного напряжения в электрический ток другого напряжения. Сварочные трансформаторы представляют :обой регулируемое индуктивное сопротивление, необходимое для получения требуемой внешней характеристики, т. е. устойчивого горения сварочной дуги. В старых конструкциях трансформаторов это достигалось с помощью индуктивных дросселей, включаемых последовательно в цепь вторичных обмоток трансформаторов. В современных трансформаторах для обеспечения нормального процесса сварки используется принцип перемещения вторичной обмотки относительно неподвижной первичной,что позволяет изменять индуктивное сопротивление и создавать падающую внешнюю характеристику. В подавляющем большинстве выпускаемых промышленностью трансформаторов применяется этот принцип. Наибольшее распространение при ручной сварке получили трансформаторы типа ТД и ТДМ, в которых для регулирования процесса сварки используют повышенное магнитное рассеяние — индуктивное сопротивление. Это обеспечивает специальная конструкция магнитной цепи и расположение обмоток, искусственно увеличивающие магнитные поля рассеивания, что усиливает индуктивность рассеяния обмоток, а следовательно, их индуктивные сопротивления. Перемещая катушку одной из обмоток, можно плавно регулировать индуктивные сопротивления обмоток и устанавливать необходимый сварочный ток. На рис. 4 представлена схема сварочного трансформатора ТДМ-401У2. Трансформатор однофазный, стержневого типа. Обмотки имеют по две катушки, расположенные попарно на общих стержнях магнитопровода. Катушки первичной обмотки неподвижные и закреплены у нижнего ярма. Катушки вторичной обмотки — подвижные. Через верхнее ярмо сердечника трансформатора пропущен ходовой винт, который ввинчивается в ходовую гайку, вмонтированную в обойму подвижных вторичных катушек. При вращении ходового винта, осуществляемого с помощью рукоятки, находящейся сверху трансформатора, перемещаются вторичные катушки и тем самым изменяется расстояние между обмотками. Бесперебойная работа трансформаторов во многом зависит от правильной их эксплуатации. Перед сдачей трансформатора в эксплуатацию его следует тщательно осмотреть, устранить механические повреждения; проверить обмотки на обрыв, изоляцию обмоток от корпуса; правильно заземлить трансформатор. При установке трансформаторов на открытом воздухе их следует защищать от атмосферных осадков, так как при отсыревшей изоляции обмоток возможен пробой изоляции и замыкание между витками. Однако перегрев трансформатора (установка около печи, горна, паропровода) также вредно отражается на изоляции обмоток. В процессе эксплуатации трансформаторы необходимо регулярно осматривать. При плохом уходе слой грязи может достигнуть такой толщины, что нарушит охлаждение рабочих частей и приведет к перегреву обмоток, а это вызовет замыкание токоведущих частей на корпус. Особенно опасной является грязь с металлической пылью. Плохие контакты, особенно в сварочной цепи, вызывают большие падения напряжения и недопустимые перегревы. Значительная часть сварочных трансформаторов выходит из строя из-за небрежного подключения сварочного провода к зажимам и нерегулярной проверки состояния контактов. Источники питания постоянного тока. К этой группе относятся сварочные преобразователи, выпрямители и агрегаты. Сварочный преобразователь состоит из коллекторного или вентильного (безколлекторного) генератора постоянного тока и асинхронного двигателя, установленных на общем валу. В коллекторных генераторах переменная э. д. е., индуктируемая в якоре, выпрямляется во вращающемся контактном устройстве, называемом коллектором. Внешние характеристики сварочных генераторов и ограничение тока короткого замыкания достигаются с помощью соответствующих электрических схем генераторов. Коллекторные генераторы выпускают следующих схем: с независимым возбуждением и размагничивающей последовательной обмоткой; с самовозбуждением и размагничивающей последовательной обмоткой (с намагничивающей параллельной и размагничивающей последовательной). Генератор с самовозбуждением менее чувствителен к кратковременным колебаниям напряжения электрической сети, чем гене-патор с независимым возбуждением. У универсальных сварочных генераторов получение падающих и жестких внешних характеристик происходит в зависимости от схемы включения или выключения последовательной размагничивающей обмотки. Вентильный сварочный генератор — генератор с самовозбуждением состоит из индукторного пульсационного синхронного генератора повышенной частоты (200 или 400 Гц) особой конструкции и бесконтактного выпрямительного устройства. Правильный уход за преобразователями во многом предопределяет их надежность и долговечность работы. На строительно-монтажной площадке преобразователи необходимо защищать от дождя и снега. Но при этом нельзя нарушать нормальное охлаждение машины — входные и выходные отверстия для прохода воздуха закрывать нельзя. В противном случае произойдет перегрев обмоток. При эксплуатации сварочного преобразователя в первую очередь нужно следить за коллектором, щетками, щеткодержателями и подшипниками. При нормальном состоянии у коллектора нет следов нагара. Пыль с коллектора следует систематически удалять чистой тряпкой, смоченной в бензине. Шум шарикоподшипников должен быть глухим, ровным, без щелчков и резких звуков. Щетки необходимо регулярно осматривать и изношенные своевременно удалять. В последние годы сварочные преобразователи вытесняются выпрямителями, у которых отсутствуют вращающиеся части, работают они бесшумно, имеют меньшие потери энергии при холостом ходе, более высокий КПД, более широкие пределы регулирования сварочного тока и напряжения, меньшую массу, равномерную загрузку трехфазной сети. Сварочный выпрямитель состоит из понижающего трансформатора с устройством для регулирования тока или напряжения; выпрямительного блока, включающего селеновые или кремневые вентили; вентилятора для охлаждения выпрямительного блока. Выпускают одно- и многопостовые сварочные выпрямители. Однопостовые выпрямители имеют жесткую и пологопадающую или крутопадающую вольтамперную характеристику. Универсальные выпрямители обеспечивают крутопадающую и жесткую характеристику. Сварочный ток регулируется чаще всего изменением расстояния между обмотками трансформатора. Выпускают передвижные и стационарные выпрямители. В процессе эксплуатации выпрямители необходимо периодически осматривать, чтобы устранить мелкие нарушения, которые могут привести к аварии. Очень внимательно нужно следить за работой вентилятора, так как его неисправность приведет к перегреву полупроводниковых элементов и выходу из строя выпрямителя. Один раз в 3 месяца следует тщательно очищать полупроводниковые элементы от пыли и грязи с помощью сжатого воздуха. Выпрямитель, не эксплуатировавшийся более года, перед работой необходимо включить на 20 мин на напряжение, равное половине номинального, а затем на 4 ч на номинальное напряжение без нагрузки. Это необходимо сделать для подформовки полупроводниковых элементов. Получение тока от сварочных агрегатов обходится дороже, чем от трансформаторов, преобразователей и выпрямителей. Поэтому применять их целесообразно только при отсутствии электрической сети. Сварочный агрегат состоит из сварочного генератора и дизельного двигателя, установленных на общей раме и соединенных эластичной муфтой. У однопостовых сварочных генераторов при коротком замыкании резко возрастает нагрузка, а при холостом ходе сильно падает. Поэтому для поддержания постоянной частоты вращения двигатели внутреннего сгорания имеют автоматические регуляторы частоты вращения, обеспечивающие быстрое восстановление ее при переходе от короткого замыкания к холостому ходу. При возбуждении сварочной дуги в связи с увеличением нагрузки частота вращения ротора падает. Однако срабатывает автоматический клапан и частота вращения двигателя восстанавливается. При холостом ходе нагрузка уменьшается, и клапан снижает частоту вращения, а затем поддерживает ее уменьшенной.