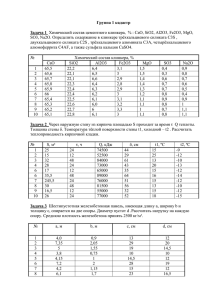

Минерально-сырьевая база Урала для керамической

реклама