Глава 8 Трехуровневая модель планирования и принятия решений

реклама

Иерархическое планирование и управление в сложных системах…

ЧАСТЬ 2

ИЕРАРХИЧЕСКОЕ ПЛАНИРОВАНИЕ И ПРИНЯТИЕ РЕШЕНИЙ В СЕТЕВЫХ СИСТЕМАХ

Глава 8

ТРЕХУРОВНЕВАЯ МОДЕЛЬ ПЛАНИРОВАНИЯ И ПРИНЯТИЯ

РЕШЕНИЙ

8.1 Общее описание систем, имеющих сетевое представление технологических

процессов и ограниченные ресурсы

Постановкам задач планирования и управления сложными системами и методам

их решения в последние десятилетия уделяется внимание со стороны многих исследователей [146]. Этот интерес увеличивается естественным образом, поскольку эффективное решение задач планирования обеспечивает увеличение производительности, повышение уровня обслуживания и гибкости, а также снижение затрат. Предполагается, что указанные цели могут быть достигнуты с помощью поддержки принятия руководством более разумных решений на разных уровнях иерархии планирования.

Несмотря на привлекательные перспективы, лишь некоторые из недавних результатов исследований введены в ежедневную практику. Хотя достижения в исследовании операций и искусственном интеллекте привели к разработке новых методов

моделирования и решения задач, их практическое применение часто требует большего со стороны исследователей – более полных моделей и более эффективных алгоритмов.

Наиболее хорошо изученная область планирования и управления сложными системами – производственное планирование и управление, подходы к которому и полученные результаты также важны для других областей.

Широко распространены производственные системы с сетевым представлением

технологических процессов и ограниченными ресурсами: их удельный вес составляет до 80 % всех типов производств не только в Украине, но и во всем мире. К таким

производствам, в частности, относятся:

– производства дискретного типа;

581

Глава 8

– производства «под заказ»;

– рабочий цех;

– производства по изготовлению партий;

– строительные производства;

– системы планирования и управления проектами.

Производства с сетевым представлением технологических процессов и ограниченными ресурсами – это сложные виды производств, приближающиеся по сложности к гибким производствам [10, 34, 64]. Для большинства из них характерны следующие общие особенности [34, 56]:

– большая и постоянно обновляющаяся номенклатура изделий; их конструктивная сложность, большое количество выполняемых операций;

– сетевое представление технологического процесса, т .е. наличие отношений

предшествования операций;

– количество наименований деталей и их трудоемкость изменяются на протяжении достаточно коротких интервалов времени;

– широкое многообразие оборудования для выполнения операций;

– неравномерность количественного выпуска изделий по плановым периодам;

– существенная разница в технологических маршрутах разных изделий;

– широкая унификация деталей и сборочных единиц с разной применяемостью

их в изделиях;

– ограниченность ресурсов, необходимых для выполнения операций, и изменение их доступности во времени;

– предметная специализация выпускающих цехов, имеющих пересечение по

выпускаемой продукции;

– необходимость оперативного управления изготовлением запасных частей,

изделий по кооперации, новой техники;

– большое количество потребителей, лишь часть которых являются постоянными; срочность выполнения заказов с возможными индивидуальными требованиями, жесткость сроков освоения новой продукции;

582

Иерархическое планирование и управление в сложных системах…

– большой удельный вес этапа планирования технической подготовки производства в общем цикле изготовления продукции, что вызывает необходимость планирования и согласования сроков запуска-выпуска по всей технологической цепочке производства;

– наличие продолжительных циклов изготовления продукции приводит к необходимости управления структурой заделов по изделиям при переходе в другой плановый период.

Все эти особенности значительно усложняют процесс планирования и управления

в современных условиях. Кроме того, в последние годы практически во всех областях

промышленности отечественные предприятия встретились со следующими тенденциями [56]:

– резкое увеличение номенклатуры и модификаций выпускаемой продукции;

– увеличение количества потребителей продукции и поставщиков сырья, материалов и комплектующих;

– увеличение количества заказов, изготавливаемых в производстве одновременно;

– насыщение рыночного спроса и, как следствие, снижение нормы прибыли и

балансирование на уровне минимальной рентабельности;

– приближение уровня загрузки производственных мощностей к предельным

значениям;

– необходимость резкого повышения качества выпускаемой продукции и одновременно снижение ее себестоимости для поддержания рыночной конкуренции, в первую очередь со стороны заграничных производителей.

Эти тенденции приводят к кризису управления и уже не позволяют эффективно

планировать и управлять старыми «ручными» методами. Требование рынка «вырабатывать только то, что нужно, тогда, когда нужно, и столько, сколько нужно» [30]

служит причиной необходимости более эффективного планирования и управления

производством.

Эффективное управление промышленными предприятиями в данных условиях

требует применения современных концепций управления, быстрого реагирования на

583

Глава 8

изменчивую ситуацию, что, в свою очередь, невозможно без точной и исчерпывающей информации о состоянии производственной, финансовой деятельности и ресурсах предприятия, без налаженных бизнес-процессов и грамотного управленческого

менеджмента.

Основным средством преодоления кризиса является применение современных

информационных технологий планирования и управления. К таким системам предъявляются следующие основные требования.

8.2 Требования к созданию систем производственного планирования и управления системами управления, имеющими сетевое представление технологических процессов и ограниченные ресурсы

1. Реализация прогрессивной организации производства, позволяющей снизить

уровень незавершенного производства, сократить производственный цикл изготовления изделий, время отладки и подготовки производства, упростить планирование,

маршрутирование и составление расписаний, повысить производительность, эффективность поставок и суммарную гибкость. Примерами прогрессивной организации

производства являются групповая технология, ячеечное производство, гибкие производственные системы и др.

2. Иерархичность планирования. Система должна решать задачу планирования в

комплексе, т .е. иметь в своем составе средства предварительного (стратегического),

согласованного (тактического) и точного (операционного) планирования. Это подразумевает иерархичность модели планирования и реализацию взаимосвязи решений

(решения нижнего уровня иерархии должны быть согласованы с решениями более

высоких уровней с помощью обратной связи). В иерархическом подходе к планированию производства и управления детальная монолитная формулировка задачи, требующая интегрированного решения для всех уровней управления одновременно,

заменяется последовательностью моделей, совместимых с иерархией решений, которые должны быть приняты [37].

584

Иерархическое планирование и управление в сложных системах…

3. Агрегация и дезагрегация как реализация иерархического планирования, т .е.

обеспечение возможности работы с данными реальных размеров посредством

укрупнения

и

последующего

разукрупнения.

Дискретные

организационно-

производственные системы, такие как мелкосерийное производство, являются

сложными системами управления, трудно поддающимися автоматизации из-за

огромных размерностей решаемых задач. Реальные производственные конструкторские массивы часто достигают размерности в сотни тысяч детале-операций, связанных между собой технологическими связями. Невозможно осуществить решение

какой-либо оптимизационной задачи на графах такой размерности. Поэтому в состав системы необходимо включить процедуры агрегации и дезагрегации. Сначала

принимаются агрегированные (стратегические и тактические) решения, они налагают ограничения, в пределах которых принимаются более детальные (эксплуатационные, операционные) решения. В свою очередь, детальные решения обеспечивают

обратную связь для оценки качества агрегированных решений. Решения на более

высоких уровнях иерархии базируются на агрегированной информации. Успех

иерархического подхода в большой степени зависит от устойчивости между процедурами агрегации и дезагрегации и от взаимодействия между моделями на различных уровнях. Требования к агрегации/дезагрегации таковы:

– должны учитываться основные временны'е ограничения (например, директивные сроки и отношения предшествования), ограничения на ресурсы;

– процедура агрегации должна быть допустимой (дезагрегация должна давать

исходную информацию);

– агрегация должна уменьшать трудоемкость задачи планирования так, чтобы

стало возможным получение близкого к оптимальному решения задачи за разумное время;

– агрегация должна обеспечить возможность реализации стратегии поиска глобального оптимума;

– агрегация и дезагрегация может выполняться автоматически, но желательно с

участием экспертов в эргатическом режиме, что обеспечит более эффективную реализацию стратегии поиска глобального оптимума.

585

Глава 8

4. Многокритериальность – наличие различных критериев оптимизации расписаний. В условиях жесткой рыночной конкуренции система должна предоставлять

возможность планирования по различным критериям оптимальности с выбором

критерия согласно текущим рыночным потребностям, причем важное значение приобретают экономические и производственные критерии, связанные с максимизацией

прибыли, минимизацией затрат, минимизацией штрафов за опережение и запаздывание относительно директивных сроков, выполнения заказов «точно в срок», с учетом различных ограничений, таких как предшествование и доступность ресурсов.

Разработанное алгоритмическое обеспечение должно позволить в условиях жесткой

рыночной конкуренции максимизировать прибыль предприятий, обеспечивая

наиболее полную загрузку оборудования, экономию энергоресурсов за счет эффективного использования оборудования, максимальное сокращение производственного цикла изготовления изделий.

Основные критерии планирования в условиях рынка следующие:

– выполнение заказов точно в срок;

– минимизация суммарного взвешенного запаздывания заданий относительно

директивных сроков;

– минимизация суммарного взвешенного момента выполнения заданий;

– минимизация суммарного штрафа как за опережение, так и за запаздывание

заданий относительно директивных сроков;

– минимизация длины расписания (момента окончания выполнения последнего

задания).

5. Модульность алгоритмического обеспечения – выделение общих алгоритмических блоков базовых алгоритмов для решения различных задач и их комбинирование на основе очевидного конструктивного анализа для эффективного системного проектирования алгоритмов.

6. Универсальность алгоритмического обеспечения, т .е. возможность легко перестраиваться с одного критерия на другой, включать дополнительные ограничения,

адаптироваться к планированию различных систем управления. Реализация планирования функционирования сложных систем посредством создания системы новых

586

Иерархическое планирование и управление в сложных системах…

высокоэффективных взаимосвязанных алгоритмов на основе единой логики решения задач по различным критериям оптимальности, что позволит эффективно решать задачи планирования в комплексе.

7. Использование эффективных точных и приближенных методов решения оптимизационных задач планирования, модели которых являются различного вида

труднорешаемыми задачами комбинаторной оптимизации. Математическое обеспечение системы должно включать современные теоретические достижения в области

решения рассматриваемых труднорешаемых комбинаторных задач планирования.

8. Адекватность реальному производству в его сложности и многообразии. Модель планирования должна отражать ограниченность ресурсов, фактическую загрузку оборудования, взаимосвязь между операциями в технологическом процессе,

большое количество разнообразных производственных связей, конструкторскую

сложность продукции, неравномерность количественного выпуска изделий по плановым периодам, неодновременность поступления заданий на выполнение и др.

особенности производства.

Далее приведены краткие обзоры особенностей построения моделей планирования сложных систем в современных условиях и известных методов составления

расписаний.

8.3 Особенности построения иерархических моделей производственного планирования

Иерархическое планирование [91, 92, 93, 94, 135] представляет философию для

решения комплексных задач и является общим для широкого разнообразия систем с

помощью соответствующего выбора схем и методов агрегации и дезагрегации.

Иерархический подход к планированию обеспечивает эффективное выполнение функции управления на каждом уровне организационной структуры.

Рассмотрим некоторые ключевые проблемы, решаемые при разработке и реализации моделей оптимизации для производственного планирования [131]. Любая задача планирования начинается с определения требований заказчика, которые долж587

Глава 8

ны быть удовлетворены планом производства. В большинстве случаев будущие требования наилучшим образом известны только частично, а часто неизвестны вообще.

С учетом того, что любой прогноз неизбежно неточен, нужно решить, как учесть эту

неопределенность.

Ключевой выбор – какие решения по планированию следует включить в модель.

По определению, модели производственного планирования, направленные на снижение стоимости производства, включают решения относительно количества производственных запасов и незавершенного производства. Но кроме того, может приниматься решение о приобретении и распределении ресурсов, например, пополнении

рабочей силы и модернизации обучения текущей рабочей силы. Нужно сделать выбор относительно того, какие ресурсы следует включить в модель и как моделировать их применение. Можно включить только самый критичный или ограничивающий ресурс, например, узкое место. В другом случае, когда нет доминирующего ресурса, нужно моделировать ресурсы, которые могут ограничить производство.

Идентификация затрат – также важная задача. Для производственного планирования обычно нужно определить переменные затраты производства, включая связанные с отладкой затраты, затраты на сохранение запасов и все необходимые затраты на закупку ресурсов. Могут также быть затраты, связанные с несовершенным

обслуживанием клиента, например, когда требование не выполнено в срок.

Важное значение имеет выбор периода времени и горизонта планирования. В

литературе различают понятия периодов времени «большой сегмент» и «малый сегмент». Период времени – большой сегмент, если обычно в пределах этого периода

вырабатывается множество изделий; в малом сегменте вырабатывается не более одного изделия. Для моделей больших сегментов необходимо решать задачу составления расписаний – определения последовательности запусков производства, назначенных на какой-либо период времени.

Производственное планирование обычно осуществляется на агрегированном

уровне – как для изделий, так и для ресурсов. Разные, но подобные изделия объединяются в агрегированные семейства изделий, которые могут планироваться вместе,

чтобы уменьшить трудоемкость планирования. Подобным образом ресурсы произ588

Иерархическое планирование и управление в сложных системах…

водства, такие как различные приборы или рабочая сила, объединяются в агрегированный прибор или трудовой ресурс. Нужна осторожность при определении этих

совокупностей (агрегатов), чтобы убедиться, что окончательный агрегированный

план может быть разумным образом дезагрегирован на осуществимые производственные календарные планы.

Для решения задач производственного планирования обычно используют объемные методы и методы календарного планирования. В качестве примера объемных

методов планирования приведем модель оптимизации для производственного планирования, если имеются [131]:

– множество элементов (изделий) с независимым требованием (спросом);

– множество разделенных (распределенных между всеми изделиями) ресурсов;

– периоды времени большого сегмента;

– линейные затраты.

Определим следующую систему обозначений.

Переменные решения: pit – производство элемента (изделия) i на протяжении периода времени t; qit – запасы элемента i в конце периода времени t.

Параметры: T, I, K – число периодов времени, элементов, ресурсов, соответственно; aik – количество ресурса k, необходимое на единицу производства элемента i;

bkt – количество ресурса k, доступное в периоде t; dit – требование для элемента i в периоде t; cpit – переменная удельная стоимость производства элемента i в периоде времени t; cqit – удельная стоимость сохранения запасов элемента i в периоде времени t.

Теперь сформулируем линейную модель P1

T

I

P1 : min cpit pit cqit qit

(8.1)

qi ,t 1 pit qit dit

(8.2)

t 1 i 1

при ограничениях:

I

a

i 1

ik

pit bkt

i, t ;

k , t ;

(8.3)

pit , qit 0 i, t .

589

Глава 8

Целевая функция (8.1) минимизирует переменные затраты производства плюс

затраты на сохранение запасов по всем изделиям на горизонте планирования, включающем T периодов.

Уравнение (8.2) – набор ограничений баланса запасов, которые уравнивают

снабжение изделия на протяжении периода его требования или использования. В

любом периоде снабжением для изделия являются запасы из предыдущего периода

qi,t–1 плюс производство в периоде pit. Это снабжение может использоваться, чтобы

удовлетворить требование в периоде dit, или остаться в запасе как qit. Поскольку мы

требуем, чтобы запасы были неотрицательными, эти ограничения обеспечивают

удовлетворение требования по каждому изделию в каждом периоде. На входе задаются начальные запасы для каждого изделия, а именно qi0.

Уравнение (8.3) – набор ограничений ресурса. Производство в каждом периоде

ограничено готовностью множества распределенных ресурсов, где производство одной единицы изделия i требует aik единиц ресурса k для k = 1, 2,..., K. Обычные ресурсы – разные виды обрабатывающей рабочей силы, погрузочно-разгрузочные механизмы и разные виды транспорта.

Количество переменных решения равно 2IT, а количество ограничений равно

IT + КТ. Для любого реалистичного размера задачи мы можем решить линейную модель P1 любым алгоритмом линейного программирования, например таким, как симплекс-метод.

В дальнейшем эта модель может расширяться с помощью введения дополнительных ограничений, например: потери продаж, невыполнение заказов, наличие

изделий со взаимозависимым спросом и т. д.

Объемные методы применяются в случае, когда цикл изготовления изделий

намного меньше интервала планирования. Однако эти методы не учитывают технологию изготовления изделий. Полученные объемными методами соответствия между необходимыми и имеющимися в наличии ресурсами не отображают действительной картины, так как в результате изготовления изделия, предложенного в технологическом порядке, необходимость ресурса того или иного вида возникает не на

протяжении всего периода планирования, а лишь в то время, когда наступает оче590

Иерархическое планирование и управление в сложных системах…

редь выполнения соответствующей работы. Таким образом, планирование объемными методами приводит к неравномерности загрузки оборудования [63].

Преимущество моделей календарного планирования перед моделями объемного

планирования состоит в том, что в этих моделях основным ограничением всегда является ограничение по ресурсам, что гарантирует отсутствие перегрузок. Модели календарного планирования имеют в своей основе представление процесса изготовления изделий в виде графа связности, отображающего последовательность выполнения технологических операций. Алгоритмы многосетевого планирования с ограниченными ресурсами базируются на результатах теории расписаний (ТР). В рамках ТР

изучаются классические постановки задач календарного планирования, их сложность, разработка математических методов решения этих задач, оценки сложности

этих методов.

Календарное планирование является основным средством синхронизации, координации и обеспечения выполнения работ. Согласованная работа всех подразделений предприятия может строиться только по единому плану работы предприятия,

объективно учитывающему имеющиеся ресурсы предприятия и достигнутый уровень организации. Основное назначение календарного планирования состоит в решении комплекса вопросов распределения выполнения работ во времени между

имеющимися ресурсами, координации работы всех подразделений предприятия,

формировании заданий на избранный интервал планирования и оперативного

управления [66].

Календарным планом (расписанием) является совокупность календарных сроков

начала выполнения всех операций, определенных исходя из анализа имеющихся ресурсов. При этом календарный план должен удовлетворять всем требованиям, которые следуют из сформулированных производственных ограничений. Задача календарного планирования, как правило, формулируется как оптимизационная: из всех

допустимых (удовлетворяющих наложенным ограничениям) календарных планов

необходимо выбрать такой, который обеспечивает экстремальное значение заданного критерия оптимальности.

591

Глава 8

Производственная программа предприятия формируется на основе портфеля заказов. Задача формирования производственной программы предприятия состоит в

выборе более удобного для предприятия набора заказов для включения его в производственную программу. Под «выгодностью» заказов понимается то, что этот набор

должен обеспечить достижение заданного уровня технико-экономических показателей работы предприятия, и при этом некоторая функция-критерий должна достигать

своего экстремального значения [66]. Сформированная на этапе текущего планирования производственная программа предприятия должна быть детализирована во времени и донесена до конкретных производственных подразделений на этапе оперативно-календарного планирования (ОКП).

В общей задаче календарного планирования как целевую функцию чаще всего

используют минимизацию общей продолжительности цикла обработки всех партий

деталей, суммарного времени пролеживания деталей, простоя оборудования [55].

Очень важным критерием является также обеспечение запуска-выпуска партий деталей не позднее плановых сроков. В общей задаче плановые сроки запуска-выпуска

определяются ограничениями.

В модель производственного планирования включается решение следующих задач: разработка производственной программы предприятия на этапе формирования

менеджером портфеля заказов с учетом разных критериев максимизации прибыли;

согласованное распределение производственной программы по подразделам и интервалам планового периода; формирование планов функционирования подразделений

предприятия. Как интегрированная модель планирования и управления производственным процессом она должна решать задачи прогнозного, согласованного и точного планирования производства.

Постановка задачи формирования согласованных планов производства для всех

подразделений предприятия требует создания распределенной модели построения

планов для всех уровней управления. Однако многоуровневость требует четкой взаимоувязки решений, принятых на каждом уровне, что возможно лишь при взаимодействии активных элементов модели и человека в процессе решения задачи.

592

Иерархическое планирование и управление в сложных системах…

На первом уровне (прогнозное планирование) решается задача оптимального

формирования портфеля заказов – в портфель заказов включаются наиболее удобные для предприятия заказы, т .е. такие, выполнение которых обеспечит получение

предприятием, функционирующим в условиях рынка, максимальной прибыли при

ограничениях на производственные ресурсы.

В современных условиях рыночных отношений, когда планирование должно

осуществляться по принципу «вырабатывать только то, что нужно, тогда, когда нужно и столько, сколько нужно» [30], целесообразно построение на основе агрегированной информации моделей, использующих сетевое представление технологии изготовления изделий. Такие агрегированные модели позволяют с достаточной детализацией описать планируемые производственные процессы.

Задачи агрегации (агрегирования) представляют собой один из наиболее методически сложных классов задач ТР. В решении проблемы агрегации могут быть выделены четыре взаимозависимые задачи: выбор приема агрегирования; определение

уровня агрегации и ресурсов; формирование структуры агрегированных технологических моделей; формирование агрегированных нормативов.

В качестве агрегированных элементов модели планирования используются агрегированные работы (операции), ресурсы, интервалы времени. Агрегирование работ

осуществляется с помощью конструкторского, технологического, комплектного агрегирования, построения «обобщенных операций» и «обобщенного маршрута».

Выбор метода агрегирования работ зависит от уровня детализации состава изделий, однородности технологических маршрутов комплекта деталей, технологической общности операций.

Агрегирование ресурсов заключается в объединении технологически однородной группы рабочих мест, группы оборудования, оборудования одного участка, цеха, всего предприятия. Выбор метода агрегирования ресурсов определяется производственной структурой предприятия и подразделения, типом производства, длительностями производственных циклов выпуска изделий.

593

Глава 8

На этапе прогнозного планирования на основе агрегированной модели реализуется предварительное укрупненное распределение программы производства во времени по критерию максимизации прибыли.

Максимизация прибыли как общий критерий оптимальности для всех уровней

модели планирования играет важную роль в определении направленности производства. В обеспечении прибыльности предприятия важное значение играет фактор

времени. В выигрыше будет тот производитель, который обеспечивает сокращение

времени выхода на рынок новых изделий и повышение гибкости производственного

процесса. Стоимость продукции, а значит, и прибыль предприятия при условии отсутствия роста затрат производства будут изменяться в зависимости от времени выпуска изделий.

На этапе прогнозного планирования уточняются стратегические планы и возможности их выполнения, решаются задачи эффективного распределения ресурсов,

выявления узких мест на производстве и, как следствие, необходимости приобретения дополнительного оборудования.

Второй уровень модели планирования (согласованное планирование), координирующий функционирование подразделений предприятия, состоит в распределении производственной программы на плановый период по критериям, согласованным с общим критерием оптимальности.

С помощью сформированной на этом уровне модели производственной программы взаимосвязываются все последующие детальные планы и графики. Эта программа

гарантирует, что все следующие производственные расписания являются осуществимыми и что оперативные планы, создаваемые на их основе, также выполнимы.

В задачах согласованного планирования в качестве критерия оптимальности целесообразно принять минимум запаздывания относительно плановых сроков запуска и выпуска партий деталей (сборочных единиц) на всех стадиях производственного процесса с учетом имеющихся ресурсов и ограничений. Этот показатель обеспечит своевременный выпуск изделий, снижение дополнительных затрат на производстве и, таким образом, отвечает главной цели оперативного управления производством (ОУП) – выполнению плана выпуска продукции по номенклатуре, количе594

Иерархическое планирование и управление в сложных системах…

ству, качеству и срокам с наименьшими затратами и, тем самым, достижению

наилучших конечных результатов.

На третьем уровне строится пооперационный план функционирования подразделений с привязкой к оборудованию по критериям, согласованным с критерием оптимальности деятельности предприятия.

В критерии оптимальности второго и третьего уровней модели должны быть

введены компоненты, учитывающие различные факторы:

– компоненты, повышающие уровень загрузки оборудования;

– компоненты, минимизирующие отклонение фактических сроков выпуска деталей от плановых сроков;

– компоненты, уменьшающие величину простоев оборудования.

Проблема составления календарных планов – одна из сложнейших математических проблем.

8.4 Аналитический обзор методов составления расписаний, применяемых в

системах планирования и оперативного управления сложными системами

управления, имеющими сетевое представление технологических процессов

и ограниченные ресурсы

Задачи внутрицехового календарного планирования и регулирования производственного процесса являются наиболее сложными при автоматизации. Практическая

потребность в составлении календарных планов выполнения заданий на рабочих местах цеха стимулировала развитие специальной дисциплины – теории расписаний

(ТР). В рамках ТР изучаются классические постановки задач календарного планирования, их сложность, разработка математических методов решения этих задач,

оценки сложности этих методов.

Задачи ТР можно разделить на два класса: одностадийные и многостадийные. Задачи упорядочения для одной машины, как и задачи упорядочения для параллельных

машин, принадлежат к одностадийным моделям. Здесь обуславливается, что каждое

595

Глава 8

задание должно выполняться только на одной машине. В многостадийных моделях к

выполнению одного задания привлекается больше, чем одна машина.

Рассмотрим следующую задачу теории расписаний. Имеется множество машин

M = {M1, M2, …, Mm} и множество заданий J = {J1, J2, …, Jn}, которые нужно выполнить. Для каждого задания JjJ известна длительность его выполнения tij на машине MjM. Обуславливается, что в эту длительность может быть включено время

подготовки или переналадки для отдельных операций, а также то, что каждое задание может обрабатываться каждой машиной максимум один раз.

В [96] предложена следующая запись для описания задач ТР: [n/m/l, /F], где n –

количество заданий, m – количество машин. Если m > 1, то l принимает такие значения:

l = O: (open shop) – система произвольного типа;

l = P: каждое задание может быть обработано только на одной из m идентичных

машин (параллельные машины, parallel-shop).

Добавление дальнейших условий приводит к описанию моделей job shop, поточного производства (flow shop) и перестановочного поточного производства

(permutation flow shop).

Определение 8.1. Flow Shop: модель flow shop предусматривает серию машин,

пронумерованных 1, 2, 3, …, m. Каждое задание состоит точно из m операций. Первая операция любого задания может выполняться машиной 1, вторая – машиной 2 и

т. п. Каждое задание проходит все m машин в однонаправленном порядке. Если не

каждое задание состоит из m операций, то длительность выполнения этих несуществующих операций равна нулю. Отношение порядка в этой модели предусматривает, что для каждого задания операция i–1 должна быть завершена машиной i–1

раньше, чем машиной i будет начато выполнение операции i.

Определение 8.2. Job Shop: модель job shop обуславливает наличие множества

машин, которые обозначаются индексом k. Задание обозначается индексом i, а операции – индексом j. Выполнение каждой операции машинами обозначается множеством элементов, которые состоят из 3-х индексов: i – задание, которому принадлежит операция; j – номер операции; k – машина, на которой необходимо выполнить

596

Иерархическое планирование и управление в сложных системах…

указанную операцию. Поток операций задания может не быть однонаправленным.

Любое из заданий может также использовать машину неоднократно.

Параметр применяется для фиксации таких условий выполнения заданий:

prec: на множестве заданий задано отношение порядка, т .е. задание может выполняться только после окончания выполнения всех его предшественников на всех

машинах;

tree: отношение порядка на множестве заданий имеет структуру дерева. Это

означает, что каждая вершина имеет максимум одного предшественника (входящее

дерево) или каждая вершина имеет максимум одного преемника (выходящее дерево). Дальнейшее выполнение задания может осуществляться только после окончания выполнения всех его предшественников.

Для этих постановок задач отношения порядка задается с помощью графа GP.

tij = 1: все длительности выполнения равны единице;

pmtn: разрешены прерывания выполнения заданий машинами.

Кроме этого, с помощью параметра обозначается наличие длительностей подготовки, директивных сроков, длительностей ожидания для заданий, длительностей

простаивания для машин и т.п.

Параметр F описывает целевую функцию.

Для классификации задач ТР более часто используется трехпозиционная нотация формы //, которую предложили Грэм, Лоулер, Ленстра, Ринной Кен [130].

Первая позиция = 12 определяет тип задачи (1{, F, J, O, I}) и количество

машин (2).

1 = F – обозначает поточное производство (Flow-Shop), в котором каждая задача

обслуживается

машинами

в

определенном

установленном

порядке

M1 M2 … Mm. В этом случае технологические маршруты выполнения всех

заданий одинаковы.

1 = J (Job-Shop) – технологические маршруты выполнения всех заданий четко

установлены, но для разных заданий отличаются.

597

Глава 8

Отсутствие любых ограничений на технологический маршрут отвечает случаю

Open-Shop и обозначается 1 = O.

1 = I (Parallel-Shop) – все машины идентичны. Каждое задание Jj состоит из одной операции длительностью tj, которая может быть выполнена на любой машине.

Если 1 = , где – пустой символ, то тогда рассматривается одномашинная задача. Если 1 = , то 2 = 1. Другие типы задач можно получить с помощью комбинации этих моделей.

Если 2 – натуральное число, то количество машин четко определено и равно 2.

В случае 2 = количество машин – переменное.

С помощью второй позиции задаются дополнительные условия и ограничения

к задаче, например, возможность прерывания в выполнении заданий, запрет ожидания заданий, наличие ограниченных ресурсов, момент готовности к выполнению

(момент запуска), директивный срок;

{1, 2, 3}, где 1{, prec1, prec2},

2 {, chain, chain-wip, tree, tree1, tree2},

3 {tij = 1, pmtn, ri 0}.

Если 1 , то для заданий задано отношение порядка, т .е. задания не могут выполняться машинами в произвольной последовательности. Это отношение задается

ориентированным ацикличным графом на множестве вершин {J1, J2,…, Jn}. Различают несколько видов отношения порядка:

в случае 1 = prec1 граф обозначается G . Если в G для двух заданий Ji и Jj имеется путь с Ji в Jj (обозначается JiJj), то выполнение задания Jj не начнется, пока задание Ji не будет выполнено на всех машинах;

в случае 1 = prec2 граф обозначается G . Если в G существует путь из Ji в Jj

(JiJj), то выполнение задания Jj на некоторой машине может начаться тогда, когда

на этой машине будет выполнено задание Ji;

если 1 = , то для заданий не задано отношение порядка.

С помощью параметра 2 уточняется структура графа отношения порядка:

598

Иерархическое планирование и управление в сложных системах…

2 = chain – граф представляет собой цепочку;

2 = chain-wip – граф состоит из цепочки и множества изолированных вершин

(chain with isolated points);

2 = tree – отношение порядка на множестве заданий имеет структуру дерева.

Это означает, что каждая вершина имеет максимум одного предшественника (входящее дерево) или каждая вершина имеет максимум одного преемника (выходящее

дерево). Дальнейшее выполнение задания Ji может осуществляться только после

окончания выполнения всех его предшественников;

2 = tree1 (tree2) – на множестве заданий задано отношение порядка, аналогичное

prec1 (prec2), имеет структуру дерева.

В случае 2 = граф имеет произвольную структуру.

В случае 3 = «tij =1» речь идет об одинаковой (единичной) длительности выполнения каждого задания на каждой машине.

Если 3 = pmtn, то разрешены прерывания выполнения заданий машинами.

Если 3 = «ri 0», то для каждого задания существует момент готовности к выполнению ri, прежде которого не может начаться выполнение данного задания.

Третья позиция обозначает критерий, который минимизируется:

C max : момент окончания выполнения всех заданий;

i Ci : взвешенный момент окончания выполнения всех заданий;

L max : максимальное отклонение от директивного срока, где отклонение

Li = C i – d i , d i – директивный срок;

i T i : взвешенное запаздывание, где запаздывание T i = max{0, Li };

i U i : взвешенное количество запоздавших заданий, где U i =

0, C i d i

;

1, C i d i

f i Ci : общие затраты, где f i , i =1, n – произвольные монотонные неубывающие функции затрат.

Критерии рассматриваются часто без весовых коэффициентов, т .е. при i =1,

i =1, n .

599

Глава 8

В некоторых случаях разыскивается только допустимое решение, без необходимости оптимизации критерия. Этот факт обозначается = .

Хороший обзор алгоритмов решения задач теории расписаний приведен в [138].

При исследовании задач ТР оказалось, что большинство этих задач принадлежит к

классу труднорешаемых задач комбинаторной оптимизации. Аппаратом для оценки

сложности их решения стала теория сложности (Кук [104], Карп [142]), возникшая в

начале 70-х годов ХХ столетия. Более полное изложение этой теории было дано Гэри и Джонсоном в [8].

Лейджвег и др. [147, 148] создали компьютерную программу MSPCLASS для автоматической классификации задач ТР. Она базируется на классификационной схеме Грэма/Лоулера/Ленстра/Ринной Кена и определяет задачи, являющиеся минимальными NP-полными, максимальными полиномиально решаемыми, максимальными псевдополиномиально решаемыми, минимально открытыми, максимально открытыми. Приведем некоторые определения [8]:

Определение 8.3. Если задано семейство C подзадач некоторой NP-полной задачи, то задача ПC является минимальной NP-полной подзадачей, если известна

NP-полнота задачи П и у нее нет подзадачи П', которая была бы NP-полной и принадлежала к семейству C.

Определение 8.4. Задача ПC является максимальной полиномиально разрешимой

подзадачей, если известна ее принадлежность к классу P и в семействе C нет задачи П',

которая была бы разрешимой за полиномиальное время и содержала бы П как подзадачу.

Аналогично вводится понятие максимальной псевдополиномиально разрешимой

задачи – т .е. сложнейшей задачи, которая решается псевдополиномиально.

Аналогичным образом определяются минимальная и максимальная открытые

подзадачи семейства C. Минимальные открытые – задачи, сложность которых неизвестна, но все более простые случаи являются полиномиально решаемыми. Максимальные открытые – задачи, сложность которых неизвестна, но все более сложные случаи являются NP-полными.

600

Иерархическое планирование и управление в сложных системах…

С целью модификации результатов определения сложности и расширения классификации на новые классы задач ТР создана программа CLASS [174]. Точные методы решения задач ТР предложены лишь для некоторых специальных классов задач

[24]. Это обусловлено характером ограничений, которые накладываются на способы

выполнения элементарных операций и на возможности использования ресурсов.

Поэтому основной подход к их решению состоит в применении приближенных методов, базирующихся на информационном моделировании производственных процессов с широким использованием разнообразных эвристик.

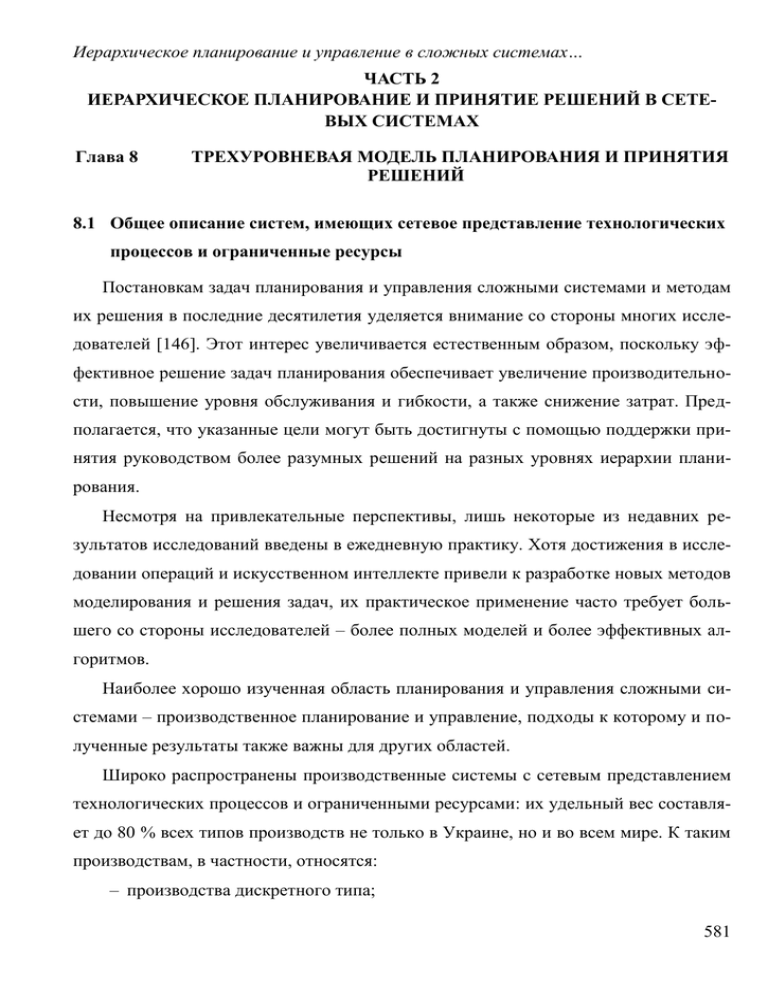

Рассмотрим методы, применяющиеся к решению труднорешаемых задач комбинаторной оптимизации. Их обобщенное представление с указанием категории (приближенный метод или метод оптимизации), конструктивности (строит решение, исходя из

данных задачи, или является итерационным, т .е. модифицирует решение при постоянном переупорядочении последовательности заданий) приведено на рис. 8.1 [138].

Можно считать, что одной из первейших работ в теории расписаний была работа

Джонсона [141], в которой был предложен оптимальный алгоритм составления расписания для случая двух машин. Тогда же были предложены другие эффективные

полиномиальные методы для задач размерностей 2 m [86], n 2 (для случая, где не

больше, чем 2 операции для одного задания) [137] и n 2 (где все операции имеют

единичное время выполнения) [136]. Вообще, одним из более продуктивных периодов в управлении и исследовании операций были 1950-е годы. Много задач решено

с применением приближенных, но эффективных эвристик, что создало основу для

развития классической ТР.

Главная переборная стратегия – это метод ветвей и границ, при котором выполняется неявный поиск в динамично конструируемом дереве, представляющем пространство всех допустимых решений. Этот метод формулирует процедуры и правила, которые позволяют исключать просмотр больших частей дерева, и много лет был

популярнейшим методом. Хотя он подходит для случаев, когда размерность задачи

N < 250, чрезмерные вычислительные требования не позволяют применять его к задачам большой размерности. Кроме того, его работа очень чувствительна к индивидуальным случаям и начальным значениям верхних границ [151].

601

Глава 8

Методы решения

ТЗКО

Методы аппроксимации

Специализированные алгоритмы

(Конструктивные методы)

Общие алгоритмы

(Итерационные методы)

Искусственный

интеллект

Экспертные

системы

Удовлетворение

ограничений

Эвристики,

ориентированные

на узкие места

Правила

приоритетного

упорядочения

LRM

Алгоритмы

переупорядочения

Регулируемый поиск

в глубину

Процедуры

смещения

узкого места

Табу-поиск

Эволюционирующее

вычисление

Генетический локальный поиск

Пороговые

алгоритмы

Алгоритмы

вставки

Эффективные

методы

SPT

Генетические Оптимизация

"большого шага"

алгоритмы

Оптимизация

колонии муравьев

Нейронные

сети

Локальный

поиск

Методы оптимизации

Ветви и

границы

ПДС-алгоритмы

Математические

Замещающая

двойственность

Методы

декомпозиции

Релаксация

Лагранжа

Целочисленное

линейное

программирование

MWR

Методы

пространства

задач

Жадные

алгоритмы

Направленный поиск

Пространство

задач и

эвристик

Пороговая

МоделированИтерационное

приемлемость улучшение

ный обжиг

Рис. 8.1. Методы решения ТЗКО

602

Перечислительные

методы

Смешанное

целочисленное

линейное

программирование

Иерархическое планирование и управление сложными объектами…

На протяжении 1970-х и к середине 1980-х годов акцент был сделан на

обоснование сложности. Исследования показали, что обобщения задач, которые были разрешимы как частные случаи в 1950-х, как и многие другие задачи, относятся к NP-сложным задачам. Гери и Джонсон [8] приводят 320 NPсложных задач.

Благодаря высокой трудоемкости точных переборных методов приближенные методы (методы аппроксимации) стали жизнеспособной альтернативой. Хотя эти методы не гарантируют нахождения оптимального решения,

они могут использоваться для решения задач большой размерности с большой

скоростью.

Первейшие приближенные алгоритмы – правила приоритетного упорядочения. Эти методы построения назначают приоритет всем заданиям, которые

доступны для упорядочения, а потом выбирают задание с максимальным приоритетом. Они очень просты в реализации и имеют низкую вычислительную

сложность. Было создано огромное множество разных правил [170], и исследования, проведенные в этой области, указывают, что наилучшие методы содержат линейную или случайную комбинацию разных правил приоритетного

упорядочения [113, 153, 170]. Новые подходы – нечеткая логика (Фуцзилогика) [129] и генетический локальный поиск [108]. Однако, в [138] констатируется: сильная зависимость правил приоритетного упорядочения от свойств

задачи делает невозможным приоритетность ни одного из правил; качество

решения ухудшается с возрастанием размерности задачи.

В конце 1980-х годов внимание концентрируется на приближенных методах. Но из-за несовершенства правил приоритетного упорядочения возникает

потребность в методах, применение которых будет более перспективным. Работа над этими проблемами была инициирована Фишером и Ринной Кеном

[115], которые подчеркивали фундаментальные свойства методов генерации

хороших эвристик: развитие, анализ и реализация. Пригодность этих методов

была в дальнейшем освещена Комитетом по исследованию операций (Committee On the Next Decade of Operations Research CONDOR, 1988), который указал на их чрезвычайную перспективность. В то же время в обзоре [179] сделан

603

Глава 8

акцент на гибкости и мощности методов эвристического поиска по сравнению

с методами оптимизации. Итак, в этом направлении был достигнут значительный прогресс, и за короткий период (1988–1991 гг.) были сформулированы некоторые из новых алгоритмов.

Гловер и Гринберг [126] отмечают появление эвристических стратегий решения сложных задач, возникающих при решении интеллектуальных проблем. Исследования в период бума были главным образом сконцентрированы на приближенных методах. Работы велись и в направлении оптимизационных методов,

но с применением принципов, полученных из новых эвристических стратегий.

В [120, 184] приведены решения производственных задач с использованием методов удовлетворения ограничений, в то же время применение нейронных сетей (1988 – 1991) [116, 117, 118, 206, 207] обеспечивало решение задач

размерности 20 20:

– оптимизация «большого шага» (1989) [158];

– поиск Tabu (1989, 1990) [124, 125, 193];

– моделированный обжиг (1988 – 1991) [84, 160, 199];

– генетические алгоритмы (1991) [111, 164];

– генетический локальный поиск (1989 – 1991) [84, 162].

Главное достоинство этих работ – введение локального поиска для решения труднорешаемых задач комбинаторной оптимизации [140, 204]. В последние годы проводилась значительная исследовательская работа, связанная со

сравнительным анализом существующих и разработкой новых, усовершенствованных методов локальной дискретной оптимизации. Предпосылкой такой

работы был широкомасштабный эксперимент по решению на ЭВМ оптимизационных дискретных задач разными алгоритмами локальной оптимизации

[24]. Наиболее эффективными оказались алгоритмы, в которых комбинируются разнообразные идеи, развиваемые теорией локальной оптимизации.

Все локальные методы базируются на едином подходе к решению задачи, который состоит в улучшении некоторого решения путем поиска среди множества допустимых решений задачи.

604

Иерархическое планирование и управление сложными объектами…

Был осуществлен сравнительный анализ таких методов локальной оптимизации [24]: вектора спада, обжига, табу, глобального равновесного поиска.

Общей проблемой для этих методов является выбор стратегии поиска, т .е.

правильного объединения процессов расширения и сужения области поиска с

целью нахождения глобального оптимума. Задача состоит в том, чтобы после

получения некоторого локального оптимума перейти в область тяготения другого локального оптимума, т .е. выйти из области найденного локального оптимума и таким образом расширить район поиска (так называемая диверсификация поиска). С другой стороны, для нахождения улучшенного решения логично исследовать точки, близкие к полученному локальному оптимуму, т .е.

сузить область поиска (интенсификация поиска).

Дальнейший толчок дал метод, который имел сильнейшее влияние на методы приближения – процедура сдвига узкого места [85]. Одна из главных

причин того, что этот конструктивный алгоритм дает хорошие результаты –

развитое алгоритмическое и программное обеспечение решения задач построения расписаний для одной машины. Процедура сдвига узкого места характеризуется следующими задачами: определение подзадачи, выбор узкого места,

решение подзадачи и повторная оптимизация расписания [107]. Фактически

стратегия сводит задачу к m задачам для одной машины и решает каждую из

подзадач. Каждое из одномашинных решений сравнивается со всеми другими,

и машины упорядочиваются по их решениям. Машина, которая имеет

наибольшую нижнюю границу, обозначается как узкое место. Процедура

сдвига узкого места строит расписание сначала для машины, которая является

узким местом, игнорируя остаток машин, для которых расписание не построено и фиксируя загруженные машины. Каждый раз, когда расписание для узкого места построено, для каждой из машин, для которых выполнено предшествующее упорядочение, выполняется локально повторная оптимизация при

решении одномашинной задачи. Главный вклад данного подхода – сведение к

одномашинной задаче при поиске последовательности машин, для которых

строится расписание. Но фундаментальная проблема этой процедуры – сложность выполнения повторной оптимизации и генерация невыполняемых реше605

Глава 8

ний. В одной из последних работ [90] объединяется регулированный переменный поиск с процедурой сдвига узкого места, что создает один из лучших

имеющихся подходов к решению труднорешаемой задачи комбинаторной оптимизации «Минимизация максимального момента окончания выполнения заданий m машинами». Хотя в [90] предлагается несколько сложных схем переоптимизации, пока нет стратегии, позволяющей это сделать. Поэтому эта процедура требует модификации.

Указанная процедура была включена также во много других работ [101,

197, 202], которые улучшали верхние и нижние границы некоторых труднорешаемых задач. Дальнейшее обобщение выполнено Белес с коллегами [89], которые скомбинировали точный подход к решению задачи выполнения работ

одной машиной с регулируемым переменным поиском и применили это к решению задачи job-shop планирования с директивными сроками.

Рассмотрим некоторые аппроксимационные методы, созданием и формализацией которых завершился период бума. Алгоритм вставки Вернера и Винклера [201] состоит из двух стадий. На первой стадии применяется конструктивная стратегия, согласно которой задание позиционируется в расписании таким образом, чтобы минимизировать определенный критерий. На второй стадии применяется стратегия повторной вставки для итерационного улучшения

начального решения. На этих стадиях применяется лучевой поиск [161] для

улучшения поиска. Лучевой поиск содержит эвристики, которые исключают

необходимость отслеживать каждый возможный выбор, начиная с некоторого

момента. Поиск выполняется в ширину, но без обратного шага, что напоминает стратегию списка кандидатов в табу-поиске [127], также позволяющую

ограничить количество разыскиваемых параллельно решений.

Фильтрующая лучевая стратегия была наложена на решения, полученные

набором процедур узкого места, и опыт свидетельствует [182] о том, что этот

подход обеспечивает существенное улучшение для результатов, полученных

исключительно процедурами узкого места.

Методы удовлетворения ограничений – это пример итерационных аппроксимационных методов, применяющих много правил и стратегий, которые ис606

Иерархическое планирование и управление сложными объектами…

пользуются в алгоритмах ветвей и границ. Они направлены на уменьшение

эффективного размера поискового пространства при применении ограничений

на порядок выбора переменных и на последовательности, в которых каждая

переменная приобретает необходимое значение. Эти методы сконцентрированы на достижении допустимых расписаний, в которых общий директивный срок не нарушается. Многие из этих методов имеют сложность в формализации ограничений и требуют чрезмерного перебора с возвратом. В результате констатируется их плохая сходимость. Вообще, с помощью этих методов были получены незначительные результаты, тогда как требования к вычислительной трудоемкости – высокие [101, 166, 173].

Подобные выводы были сделаны относительно нейронных сетей, которые

обеспечивают возможность выполнения распределенного выполнения с использованием простых, но очень больших взаимосвязанных структур параллельно выполняемых единиц, и только работа [183] была успешно применена к

эталонным задачам.

Другие упомянутые итерационные методы – это методы пространства задач, которые, используя быстродействующие, ориентированные на специфику

задачи, конструктивные процедуры, генерируют множество разных стартовых

решений, которые потом улучшаются локальным поиском. Этот класс методов

включает поиск, который базируется на пространстве задач и эвристик, и процедуру «жадный случайный адаптивный поиск» (GRASP) [175].

Популярнейшие итерационные методы – пороговые алгоритмы, в процессе

работы которых выбирается новая конфигурация, если разность в стоимости

между текущим решением и соседним – ниже данного порога. Представители

этой группы – алгоритмы: итерационного улучшения, пороговой приемлемости и моделированного обжига. Из-за ограниченности первого и относительного несовершенства второго моделированный обжиг – наиболее популярный метод в этой категории.

В моделированном обжиге порог – добавочный и стохастический. Моделированный обжиг – метод случайного ориентированного локального поиска,

заимствованный из статистической физики по аналогии с методом компьютер607

Глава 8

ного моделирования процесса выжигания горячего металла до состояния минимума энергии. К сожалению, расписания обжига, которые обеспечивают

сходимость к глобальному оптимуму, на практике применяться не могут, так

как требуют огромных затрат машинного времени. Кроме того, асимптотическая сходимость метода обжига хуже, чем в других подобных методах [24]. В

настоящее время исследования направлены на его интеграцию с другими методами для улучшения результатов и сокращения времени вычисления. Объединение с критической окрестностью и генерацией эффективных расписаний

[203, 202], а также с генетическими алгоритмами [145] сделало моделированный обжиг конкурентоспособным относительно качества решения, но он все

еще требует чрезмерных вычислительных усилий.

Генетические алгоритмы – методы поиска, базирующиеся на абстрактной

модели естественного развития. Они не могут генерировать подходящие решения без потери эффективности. Кроме того, многие из указанных алгоритмов

не способны сходиться к оптимальному решению. Эти недостатки инициировали работу над генетическим локальным поиском [132, 162, 196, 195],

двухуровневым методом локального поиска, в котором потомок, полученный

генетическим алгоритмом, используется как начальное решение для дальнейшего локального поиска.

Оптимизация «большого шага», как и генетический локальный поиск, служит примером двухуровневого метода локального поиска. Этот метод двухэтапной оптимизации, созданный Мартином и др. [158, 159], состоит из большого оптимизирующего перемещения (большой шаг) и дальнейшего локального поиска (маленький шаг). Маленький шаг обычно осуществляется с помощью методов итерационного улучшения или моделированного обжига. Большой шаг предполагает применение специфических методов, которые позволяют превышать локальный минимум. Это относительно новый метод, который

был применен только к задаче минимизации максимального момента окончания выполнения заданий m машинами [155, 156, 157]. Анализ показывает, что

этот метод имеет очень высокие вычислительные требования, но обеспечивает

лучшие результаты по сравнению с теми, которые получены только примене608

Иерархическое планирование и управление сложными объектами…

нием методов локального поиска. Двухуровневая стратегия подобного типа,

использованная Брукером и др. [97, 98], в применении к более широкой области задач ТР позволяет получать некоторые перспективные результаты.

Поиск табу предложен Гловером [122, 123, 124, 125]. Относящийся к итерационным аппроксимационным, этот простой метод интеллектуально направляет процесс поиска (базируясь на доступной информации) от решений, которые дублируют или похожи на предварительно полученные решения. Основной идеей метода табу является запрет некоторых переходов, которые были

использованы раньше, с целью избежания повторной посещаемости точек.

Более сложные схемы могут применяться для усиления поиска в областях,

которые являются «хорошими» или расширяют поиск в неисследованных областях пространства решений. Метод, который предложен в [165] – сегодня

один из мощных подходов табу-поиска, позволяющий быстро получать хорошие решения. Несмотря на его очевидные преимущества, метод не в полной

мере использует текущие результаты решения задачи: они применяются лишь

для того, чтобы избежать зацикливания, а не для того, чтобы организовать эффективный поиск глобального оптимума [24].

Таким образом, при рассмотрении методов решения труднорешаемых задач комбинаторной оптимизации мы возвратились к понятию эвристики 50-х

годов ХХ столетия, но с некоторыми новыми и усовершенствованными модификациями. В настоящее время доминируют методы, которые имеют гибридное строение и переступают границы недостаточных минимумов при интегрировании специфических для задачи локальных эвристик с общим метарешателем.

Усилиями многих ученых разработка алгоритмов была систематизирована,

создана система базовых алгоритмов решения многих классов задач, получены

оценки алгоритмов. Однако сегодня проблема стоит гораздо шире: для обеспечения эффективности функционирования сложных систем возникла необходимость разработки систем новых высокоэффективных взаимосвязанных алгоритмов, которые бы позволили эффективно решать задачи планирования и

управления в комплексе.

609

Глава 8

Как показывает приведенный выше обзор, ни один из известных методов не

может эффективно решать поставленные задачи планирования и управления в

современных условиях в соответствии с требованиями, приведенными в п. 8.2. В

главе 9 представлено описание эффективного эвристического мега-алгоритма

решения многоэтапных задач календарного планирования по семи различным

критериям оптимальности с естественным обобщением на 31 критерий. Его эффективность основана на принципе иерархического планирования и комплексе

взаимосвязанных математических моделей и методов.

В п. 8.5 приведена иерархическая модель планирования и управления

сложными системами с сетевым представлением технологических процессов и

ограниченными ресурсами [56], в которой общая математическая модель задачи календарного планирования, являющаяся многостадийной задачей календарного планирования, заменена последовательностью дискретных математических моделей, совместимых с иерархией решений, принимаемых на каждом

уровне управления. Создана система новых высокоэффективных взаимосвязанных алгоритмов решения задач планирования в современных условиях и

эффективная формальная процедура решения слабоформализованной задачи

выбора наилучшего плана из множества планов, построенных по разным критериям оптимальности. В отличие от существующих эвристических алгоритмов решения многостадийных задач календарного планирования, лучшие из

которых содержат линейную или случайную комбинацию разных правил

предпочтения, не гарантирующих качества полученных решений, в процессе

решения задачи планирования определяется стратегия поиска глобального оптимума, что позволяет получать решения, близкие к оптимальным.

В состав алгоритмического обеспечения модели вошли ПДС-алгоритмы

задач МСЗ (глава 1), МВМ (глава 2) и МСЗП (глава 3).

Исследована (см. главу 10) возможность применения разработанной иерархической модели планирования и управления сложными системами в следующих прикладных областях:

– Производства дискретного типа;

– Производства «на заказ»;

610

Иерархическое планирование и управление сложными объектами…

– Рабочий цех;

– Производства по изготовлению партий;

– Строительные производства;

– Системы планирования и управления проектами.

8.5 Иерархическая модель планирования и управления сложными системами с сетевым представлением технологических процессов и

ограниченными ресурсами

Общая постановка задачи планирования. Пусть задано множество n комплексов взаимосвязанных работ J = {J1, J2, …, Jn} (комплекс работ Ji, i = 1, n , в

дальнейшем называется заданием). На каждом подмножестве Ji частичный порядок задан ориентированным ацикличным графом. Частичная упорядоченность очевидным образом определяется технологией выполнения комплекса

работ. Каждая следующая работа может начаться только по завершению

предыдущих работ. Вершины графа отвечают работам, связи указывают на отношения предшествования. Конечные вершины отвечают завершению выполнения заданий. Для каждой вершины j графа известна lj – детерминированная

продолжительность выполнения (интегрированный показатель, отображающий выделенные ресурсы – материальные, человеческие, производственные;

длительность выполнения каждого задания определяется его критическим путем); для каждой работы i I (I – множество конечных вершин, идентифицирующихся с множеством заданий) задан вес i; для отдельных заданий задан

директивный срок окончания di. Величина веса определяется потенциальной

сложностью, важностью и неоднозначностью (для работ, связанных с необходимостью получения нового научного решения) выполнения тех работ, без которых в целом задание не может быть выполнено. Для выполнения работ применяется множество ограниченных ресурсов. Совокупность ресурсов и исполнителей разделена на отдельные, достаточно автономные модули – мультиресурсы (мультиресурс – устойчивая группа совместно работающих ресурсов –

например, бригада, группа однотипного оборудования, однопрофильное под611

Глава 8

разделение). Мультиресурсы могут находиться как в одной, так и в разных организациях. В общем случае, если это обусловлено производственной необходимостью и позволит более эффективно выполнить заданный объем работ, то в

состав мультиресурса может быть включено разнотипное оборудование.

Необходимо построить согласованный план выполнения комплексов работ

мультиресурсами и распределение выполнения работ по ресурсам с учетом

критериев оптимальности, указанных ниже, и их комбинаций.

Главная цель планирования в условиях рынка – максимизация прибыли

предприятия. Поэтому максимизация прибыли является общим критерием оптимальности для всех уровней модели планирования. Прибыль рассчитывается

как планируемый доход от реализации всех изделий (выполнения всех заданий) минус затраты З (все издержки), очевидным образом рассчитываемые по

оптимальному расписанию в блоке принятия решений. В процедуру принятия

решений и максимизацию прибыли оптимизация по З не входит.

В модели рассматриваются следующие критерии оптимальности и их комбинации.

Задача 1. Максимизация суммарной прибыли предприятия в случае отсутствия директивных сроков.

В обеспечении прибыльности предприятия важное значение играет фактор

времени. В выигрыше будет тот, кто обеспечивает максимально быстрое выполнение заказов и сокращение времени выхода на рынок новых товаров. При

отсутствии директивных сроков прибыль от реализации і-го изделия (выполнения і-го задания) является функцией времени и равна Pi(t) = i(T)∙(T – Ci),

где i(T) – весовой коэффициент изделия (задания) i, определенный экспериментальным путем; T – плановый период; Cі ≤ T – момент окончания выполнения изделия (задания) i, соответствующий моменту окончания выполнения его

конечной вершины. Критерий максимизации суммарной прибыли предприятия

в этом случае определяется выражением

n

n

n

n

i 1

i 1

i 1

i 1

F1 = Pi (t ) i (T ) (T Ci ) P З T i (T ) i (T ) Ci P З max ,

612

(8.4)

Иерархическое планирование и управление сложными объектами…

где P – гарантированный минимальный доход от продажи (выполнения) всех n

изделий (заданий). Таким образом, максимизируемая функция имеет вид

n

i 1

отсюда критерий оптимальности:

min i (T ) Ci

max i T (T Ci ) P З ,

n

(критерий 1).

i 1

Итак, критерий F1 эквивалентен критерию минимизации суммарного взвешенного момента окончания выполнения заданий при заданном отношении

порядка на множестве работ каждого задания.

Задача 2. Максимизация суммарной прибыли предприятия при условии:

для всех заданий i I введены директивные сроки di, которые не могут быть

нарушены (планирование «точно в срок»):

n

i 1

max iU i – З, где Ui =

1, Ci d i

0, Ci d i

,

i – прибыль от выполнения i-го задания, если оно выполнено точно в срок.

n

i 1

Критерий оптимальности: max iU i (критерий 2);

Задача 3. Максимизация суммарной прибыли предприятия при условии:

для некоторых заданий i 1, k заданы директивные сроки, которые не могут быть

нарушены, для остальных заданий di = 0:

k

max iU i

i 1

n

i k 1

i T (T C i ) P З , где Ui =

1, Ci d i

0, Ci d i

,

где P – гарантированный минимальный доход от продажи (выполнения) изделий (заданий) i k 1, n ;i – прибыль от выполнения i-го задания, если оно выполнено точно в срок; i(T) – весовой коэффициент задания i (имеет тот же

смысл, что и в задаче 1). Критерий оптимизации:

k

max iU i

i 1

n

i k 1

i T (T C i ) (критерий 3);

Задача 4. Максимизация суммарной прибыли предприятия при условии:

для всех заданий i I введены директивные сроки di, необходимо минимизи-

613

Глава 8

ровать суммарное взвешенное запаздывание выполнения заданий относительно директивных сроков:

P

max

n

i

i 1

max0, C i d i З ,

где P – гарантированный минимальный доход от продажи (выполнения) всех n

изделий (заданий), если все они выполнены без запаздывания;i – штраф за

запаздывание окончания выполнения i-го задания относительно директивного

срока на единицу времени. Критерий оптимизации:

n

min i max0, Ci

i 1

Величина i max 0, Ci

di

d i

(критерий 4);

– уменьшение дохода P в случае выполнения за-

дания i с запаздыванием Ci – di. Решение по выполнению или отказу от выполнения таких заданий принимается в блоке принятия решений.

Задача 5. Постановка задачи соответствует задаче 4 с дополнительным

условием: для некоторых заданий i 1, k директивные сроки не могут быть

нарушены:

k

max iU i

i 1

i

n

max0, C

i

i k 1

i

d i P З ,

где Ui =

1, Ci d i

0, Ci d i

,

– прибыль от выполнения i-го задания, если оно выполнено точно в срок; i

– штраф за запаздывание окончания выполнения i-го задания относительно директивного срока на единицу времени, P – гарантированный минимальный доход от выполнения заданий i k 1, n , если они выполнены в срок. Критерий оптимальности:

k

max iU i

i 1

Величина i max 0, Ci

di

n

max0, C

i

i k 1

i

d i

(критерий 5).

– уменьшение дохода P в случае выполнения за-

дания i с запаздыванием Ci – di. Решение по выполнению или отказу от выполнения таких заданий принимается в блоке принятия решений.

Задача 6. Для всех заданий i I введены директивные сроки di. Для каждого задания указана величина i – абсолютная прибыль от выполнения задания,

не зависящая от момента окончания выполнения задания в том случае, если

614

Иерархическое планирование и управление сложными объектами…

задание выполняется без запаздывания относительно директивного срока, иначе прибыль предприятия по этому заданию равна нулю. Задача – максимизировать суммарную прибыль предприятия:

n

i 1

max iU i – З, где Ui =

1, Ci d i

0, Ci d i

,

i – прибыль от выполнения i-го задания, если оно выполнено без запаздывания

относительно директивного срока; З – риск уменьшения прибыли из-за срыва выполнения задания в срок. Критерий оптимальности:

n

i 1

max iU i (критерий 6).

Задача 7. Для всех изделий заданы директивные сроки di. Необходимо минимизировать суммарный штраф предприятия как за опережение, так и за запаздывание относительно директивных сроков:

n

i 1

max P i Ci d i З ,

где P – гарантированный минимальный доход от продажи (выполнения) всех n

изделий (заданий), если все они выполнены без опережения и запаздывания;

i – штраф за отклонение момента окончания выполнения i-го задания от директивного срока на единицу времени. Критерий оптимизации:

n

min i |Ci – di|. (критерий 7)

i 1

Величина i |Ci – di| – уменьшение дохода P в случае выполнения задания i

с запаздыванием Ci – di. Решение по выполнению или отказу от выполнения

этих заданий принимается в блоке принятия решений.

Назовем агрегированной работой совокупность работ, выполняемых в одном мультиресурсе в рамках одного захода в мультиресурс по одному заданию.

Задачи планирования по критериям 1–7, каждому из которых соответствует

своя аппроксимирующая задача МВМ, решаются при следующих ограничениях:

– длительность выполнения каждого задания, а также агрегированной работы, определяется его критическим путем;

615

Глава 8

– общие агрегированные работы разных заданий лежат на их критических

путях и выполняются в одном мультиресурсе;

– агрегированная работа не передается в другие мультиресурсы до ее

полного завершения.

Рассмотренные многоэтапные задачи календарного планирования по критериям 1–7 принадлежат к классу NP-трудных, и для них не существует универсальных эвристических алгоритмов решения. Для решения задачи планирования сложными системами по указанным критериям разработана реализация

алгоритмического обеспечения, представленная в главе 9.

Описание модели. Иерархическая модель планирования и управления сложными системами, учитывающими сетевое представление технологических процессов и ограниченные ресурсы, состоит из трех уровней (рис. 8.2): агрегированного, согласованного и точного планирования. В основу представленной

ниже модели планирования положен созданный на основе новой конструктивной теории математический аппарат решения труднорешаемых задач календарного планирования по критериям максимизации прибыли предприятий [29, 56].

Поставленная задача формирования согласованных планов выполнения работ с привязкой к ресурсам потребовала создать распределенную систему построения планов для каждого уровня управления. При этом обеспечивается четкая взаимосвязь решений, принятых на каждом уровне. Решение задачи МВМ

на верхнем уровне управления является входной информацией для эффективного решения задач планирования по разным критериям оптимальности на низших уровнях иерархии. Это позволило создать систему взаимосвязанных алгоритмов, что сделало возможным решение проблемы планирования в комплексе.

В соответствии с трехуровневой моделью, построение распределения работ

по ресурсам осуществляется в три этапа. Первый этап состоит в построении

агрегированной модели, в котором система планирования представляется в виде одного станка.

616

Иерархическое планирование и управление сложными объектами…

Множество работ

J = {j1 , j2 , ..., jn }

ПЕРВЫЙ УРОВЕНЬ

Блок агрегации

Агрегированная модель

Решение задачи МВМ

Приоритетно-упорядоченная

последовательность выполнения

агрегированных работ

ВТОРОЙ УРОВЕНЬ

Построение согласованного плана

выполнения агрегированных работ с

учетом заданного критерия оптимальности

Проверка соответствия полученного плана

исходной агрегированной модели по

фактической информации о распределении

При несоответствии моделей, изменение

агрегированной модели, повторное решение

задачи МВМ и построение согласованного

плана выполнения агрегированных работ

Согласованный план выполнения

агрегированных работ

БЛОК ПРИНЯТИЯ РЕШЕНИЙ

Генерация множества планов выполнения

`

работ с учетом различных факторов

Использование модифицированного

метода анализа иерархий для нахождения

результирующих весов для каждого

допустимого плана

Выбор лицом, принимающим решение,

наилучшего плана для реализации

ТРЕТИЙ УРОВЕНЬ

Наилучший план

выполнения работ

Точное планирование

План выполнения множества

работ с привязкой к ресурсам

Рис. 8.2 – Функциональная схема иерархической модели планирования и

управления сложными системами

617

Глава 8

На основе агрегированной информации строится граф на критических путях

заданий. Для определения очередности выполнения заданий соответственно критериям оптимальности важным является решение на первом уровне задачи МВМ

для случая, когда весовые коэффициенты всех вершин графа связности, кроме

конечных, равны нулю (см. п. 9.3).

Примечание. Построение графа на критических путях заданий и решение

задачи МВМ на первом уровне модели реализуется для каждого из семи сформулированных функционалов, подробное описание приведено в главе 9.

Второй этап заключается в построении согласованного плана выполнения

заданий с учетом указанных выше критериев оптимальности. Полученные на

первом уровне приоритеты агрегированных работ служат дополнительной информацией, позволяющей значительно повысить эффективность полученных

решений.

Построенные на втором уровне модели согласованные планы выполнения

заданий по заданным критериям оптимальности передаются на блок принятия

решений [13], в котором генерируется по различным критериям оптимальности

в соответствии с поставленными требованиями целая серия возможных допустимых планов, отличающихся конкретным видом критерия, директивными

сроками, весовыми коэффициентами, технологией реализации. В результате

выбирается один план, передающийся на третий уровень системы для реализации. Если же план, удовлетворяющий поставленным требованиям, не получен,

информация передается на первый уровень для коррекции: корректируются

производственные ресурсы (мощности, материалы, рабочая сила), объемы выпускаемой продукции (состав портфеля заказов), меняются директивные сроки

и т. д. Более подробное описание процедуры принятия решений приведено в п.

9.5.

Процедуры третьего уровня позволяют в соответствии с полученным планом

выполнения агрегированных работ мультиресурсами построить распределение

работ по ресурсам (так называемое точное планирование).

618

Иерархическое планирование и управление сложными объектами…

СПИСОК ЛИТЕРАТУРЫ НЕ ПЕЧАТАЕТСЯ, НО ДОЛЖЕН БЫТЬ В КОНЦЕ КАЖДОЙ ГЛАВЫ, ЧТОБЫ ПОЛЯ ПРАВИЛЬНО ОБНОВЛЯЛИСЬ

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске оптимальных условий. – 2-е изд., перераб. и доп. – М.:

Наука, 1976. – 280 с.

Айвазян С.А. Многомерный статистический анализ // Математическая

энциклопедия / Гл. ред. И.М. Виноградов. – М., 1982. – Т.З. – Стб. 732738.

Аксенова Л.А. Новые полиномиальные подклассы труднорешаемой задачи

«Минимизация суммарного взвешенного момента» для множества одного

приоритета // Управляющие системы и машины, – 2002.– №6.– С.21-28

Андерсон Т. Введение в многомерный статистический анализ / Пер. с

англ. Ю.Ф. Кичатова; Под ред. Б.В. Гнеденко. – М.: Физматтиз, 1963. –

500 с.

Андрейчиков А.В., Андрейчикова О.Н. Анализ, синтез, планирование решений в экономике. – Москва: Финансы и статистика. – 2001.

Веселов С.И., Шевченко В.Н. Об экспоненциальном росте коэффициентов

агрегирующего уравнения: Тез. докл. 4 Феодосийской конф. по пробл.

теорет. кибернетики. – Новосибирск: Ин-т математики СО АН СССР,

1977. – 53 с.

Галочкин И., Нестеренко Ю.В., Шидковский А.Б. Введение в теорию чисел. – М.: Изд-во Моск. ун-та, 1984. – 280 с.

Гери М.Р., Джонсон Д.С. Вычислительные машины и труднорешаемые

задачи. – М.: Мир, 1982. – 416 с.

Д. Худсон. Статистика для физиков. Москва, Мир, 1970.

Емельянов С.В. Управление гибкими производственными системами. Модели и алгоритмы.– Л.: Машиностроение; Берлин: Техник,– 1987.– 364 с.

Ершов А. А. Стабильные методы оценки параметров: (Обзор) // Автоматика и телемеханика. – 1978. – № 8. – С. 66-100.

Зайченко Ю.П. Дослідження операцій, – Київ: Слово – 2006 р. – 814с.

Згуровский М.З., Павлов А.А. Иерархическое планирование в системах,

имеющих сетевое представление технологических процессов и ограниченные ресурсы, как задача принятия решений // Системні дослідження

та інформаційні технології.– 2009.– №.__ С.____ .

Згуровский М.З., Павлов А.А., Штанькевич А.С. Модифицированный метод анализа иерархий // Системні дослідження та інформаційні технології.– 2010.– №.1. – С.____ .

Згуровский М.З., Павлов А.А., Мисюра Е.Б. ПДС-алгоритмы и труднорешаемые задачи комбинаторной оптимизации. Анализ эффективности, методология построения // Системні дослідження та інформаційні технології.– 2009.– №.__ С.____ .

619

Глава 8

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

620