ЛЕКЦИЯ 7 Материалы и изделия их минеральных расплавов Минеральные расплавы

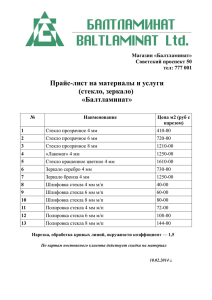

реклама

ЛЕКЦИЯ 7 Материалы и изделия их минеральных расплавов Минеральные расплавы — это расплавы, которые получают из кремнезема SiO2 и соединений на его основе — силикатов. Сырьем для получения минеральных расплавов служат распространенные горные породы (песок, базальт, диабаз, мергель), побочные продукты промышленности (металлургические шлаки, золы) и вторичное сырье (стеклобой и др.). Из минеральных расплавов в зависимости от исходного сырья, определяющего химический состав расплава, и режима охлаждения можно получить различные по структуре и свойствам материалы и изделия: стекло и стеклянные изделия (в основном из кварцевого песка и др. осадочных горных пород), каменное литье (из магматических и осадочных горных пород), материалы из шлаковых расплавов. Больше всего в строительстве используются стекло и стеклянные изделия. 1. Характерной особенностью минеральных расплавов является то, что они обладают способностью при достаточно быстром охлаждении переходить в стеклообразное состояние. Признаками стеклообразного состояния вещества являются отсутствие четко выраженной точки плавления (вещество при нагревании размягчается и постепенно переходит в жидкое состояние, при охлаждении — наоборот), гомогенность и изотропность, т. е. отсутствие векториальности свойств. 2. Вещество в стеклообразном состоянии обладает повышенной внутренней энергией — скрытой энергией кристаллизации, т. е. оно термодинамически неустойчиво (метастабильно). Поэтому стекло под влиянием некоторых воздействий (ультрафиолетовое или рентгеновское облучение и др.), а иногда и самопроизвольно может кристаллизоваться. В стеклоделии это явление называют «расстекловыванием». В то же время при введении в расплав специальных добавок и катализаторов и выбора соответствующего режима термической обработки можно получить стеклокристаллические материалы, обладающие положительными свойствами стекла и лишенные большинства его недостатков (хрупкости, низкой термостойкости и др.) Стеклом называют твердый аморфный материал, получаемый при переохлаждении минеральных расплавов. В строительстве используют почти исключительно силикатное стекло, основным компонентом которого является диоксид кремния (кремнезем) SiO2 . Кремнезем сам по себе без добавления каких-либо других веществ при охлаждении расплава способен образовывать стекло, как и некоторые другие оксиды (Р2О5, В2О3); их называют стеклообразующими оксидами. Основы производства стекла. Главные сырьевые материалы вводят в стекольную шихту, как правило, в виде природных соединений (указаны на слайде). Кремнезем (SiO2) — основной стеклообразующий оксид, вводят в шихту в виде кварцевого песка или молотых песчаников и кварцитов с минимальным содержанием примесей (железа, хрома, титана), снижающих светопропускание стекла. Оксиды натрия Nа2О и калия К2О образуются в результате разложения при варке стекла введенных в шихту соответственно соды или сульфата натрия и поташа или калиевой селитры. Оксид натрия ускоряет процесс стеклообразования, понижая температуру плавления и облегчая осветление массы, но повышает коэффициент теплового расширения и уменьшает химическую стойкость стекла. Оксид калия снижает склонность стекла к кристаллизации, придает ему блеск и улучшает светопропускание. Оксиды кальция СаО и магния МgО в стекольную шихту вводят в виде мела, мрамора, известняка, доломита. Эти оксиды повышают химическую стойкость стекла, а оксид магния также снижает склонность стекла к кристаллизации. Глинозем А12О3 поступает в стекольную шихту в составе полевых шпатов, каолина, а для высокосортных стекол — в виде чистого оксида алюминия. Увеличение содержания SiO2 и А12О3 повышает тугоплавкость и химическую стойкость стекла. В специальные стекла (например, оптическое, лабораторное) вводят оксиды свинца, бария и цинка. Вспомогательные сырьевые материалы вводят в шихту для ускорения варки стекла и придания ему требуемых свойств. - Осветлители (сульфаты натрия и аммония и др.) способствуют удалению из стекломассы газовых пузырьков. - Обесцвечиватели вводят для устранения нежелательного сине-зеленых или желтозеленых оттенков, которые стекломасса приобретает из-за примесей железа в сырьевых материалах. - Глушители (соединения фтора, фосфора и др.) делают стекло непрозрачным. - Красители служат для окрашивания стекла в тот или иной цвет. По механизму их действия различают молекулярные и коллоидные красители. 1. Молекулярные красители растворяются в стекломассе. К этой группе красителей относятся соединения металлов - соединения кобальта (синий цвет), хрома (зеленый), марганца (фиолетовый), железа (коричневые и сине-зеленые тона) и др. 2. Коллоидные красители, равномерно распределяются в стекломассе в виде мельчайших коллоидных частиц, например соединения золота, меди, селена, серебра. - Окислители вводятся в стекломассу для перевода закисной формы железа (FеО), содержащейся в сырье и придающей стеклу зеленоватый оттенок, в оксидную (Fе2О3). - Восстановители используются для регулирования условий варки стекломассы для получения группы цветных стекол. Производство стекла включает в основном следующие технологические операции: подготовку сырьевых материалов (сушка, измельчение); приготовление стекольной шихты (дозировку и смешение компонентов); варку стекломассы; выработку (формование) из нее материалов и изделий; термическую, механическую или химическую обработку изделий для улучшения свойств. (к первому пункту) - Варка стекломассы (стекловарение) — главнейшая и самая сложная операция всего стекольного производства, производится чаще всего в ванных печах непрерывного действия, представляющих собой бассейны, сложенные из огнеупорных материалов. При варке специальных стекол (оптических, цветных и т. п.) используют горшковые печи. При этом выделяют пять стадий стекловарения: силикатообразование при температуре 800—900 оС, стеклообразование (1100— 1200 °С), осветление и гомогенизация (1400— 1600 °С), студка (700-1100 °С). (ко второму пункту) – не менее важен следующий этап – формование стекломассы. Применяют следующие способы формования: вытягивание, на расплаве металла (флоатспособ), прессование, прокат, выдувание. После формования материал подвергают отжигу. В результате отжига снижаются полученные при формовании внутренние температурные напряжения, возникающие вследствие более высокой скорости остывания наружных слоев стекла по сравнению с внутренними. Наружные слои стремятся к сжатию, а внутренние — более нагретые — препятствуют этому. Отделка лицевой поверхности стекла Механическая обработка включает резку, шлифование, гравирование, пескоструйную, ультразвуковую и др. При пескоструйной обработке на те места прозрачного гладкого стекла, которые должны остаться нетронутыми, наклеивают шаблон, например, из плотной бумаги. Огневая полировка поверхности шероховатого стекла производится при высокой температуре. Химическая обработка состоит из травления и матирования (обработка поверхности парами фтористого водорода, плавиковой кислотой, матирующими пастами или другими веществами), химического полирования, выщелачивания (для повышения светопроницания и получения «радужного» эффекта), декорирования цветными протравами (диффузия) и др. При обработке плавиковой кислотой на поверхность стекла с помощью трафарета наносят расплавленный парафин или воск. Кислота разрушает незащищенную поверхность стекла. Через определенное время кислоту смывают, а после подогрева стекла парафин или воск стирают ветошью. Покрытия на поверхности стекол наносят в виде слоев керамических и других красок, эмалей, фактурных посыпок, силиконовых растворов, солей и оксидов металлов и др. В результате воздействия нагревом ниже температуры размягчения стекла происходит сплавление поверхностного слоя с нанесенным покрытием. Благодаря своей структуре стекло обладает рядом специфических свойств: прозрачностью, хрупкостью, высокой стойкостью к атмосферным воздействиям, чувствительностью к резким изменениям температуры, непроницаемостью для воды и воздуха, обладает низкой электропроводностью эстетическими характеристиками Стекло в строительных конструкциях чаще подвергается изгибу, растяжению и удару и реже сжатию, поэтому главными показателями, определяющими его свойства, следует считать прочность при растяжении и хрупкость. Расчетный теоретический предел прочности стекла при растяжении составляет 12 000 МПа, практически эта величина ниже в 200...300 раз, в зависимости от размера образца колеблется от 30 до 60 МПа (при сжатии — 700...1000 МПа и более). Это объясняется тем, что в стекле имеются ослабленные участки (микронеоднородности, трещины, внутренние напряжения) и чем больше размер образцов, тем вероятнее наличие таких участков. На прочность стекла оказывают влияние и технологические дефекты, особенно инородные включения и свиль (химические неоднородные участки). В диапазоне температур от —50° до +70° С прочность стекла практически не изменяется. Хрупкость — главный недостаток стекла, проявление хрупкости у материалов является следствием сочетания нескольких факторов. Главнейшие из них: низкое значение отношения прочности материала на разрыв к его модулю упругости Rр/Е (для стекла оно составляет 7,5·10-4...6,5 ·10-4, для стали 2,5 ·10-3...2,2 ·10-3, а для каучука 2,5...1,5) и отсутствие препятствий для распространения трещин. Оптические свойства стекла характеризуются светопропусканием (прозрачностью), светопреломлением, отражением, рассеиванием и др. Обычные силикатные стекла, кроме специальных, пропускают всю видимую часть спектра и практически не пропускают ультрафиолетовые и инфракрасные лучи. Показатель преломления строительного стекла (1,50...1,52) определяет силу отраженного света и светопропускание стекла при разных углах падения света. При изменении угла падения света с 0 до 75° светопропускание стекла уменьшается с 92 до 50 % . Теплопроводность различных видов стекла составляет 0,5...1 Вт/(м·°С). Коэффициент линейного температурного расширения стекла относительно невелик (для обычного стекла около 9,6·10-6 оС-1), но из-за высокого модуля упругости и низкой теплопроводности напряжения, развивающиеся в стекле при термических деформациях, могут достигать опасных величин, приводящих к растрескиванию. По этой же причине стекло имеет относительно малую термостойкость. Химическая стойкость стекла высокая: разрушающе действуют на него только горячие щелочи и плавиковая и фосфорная кислоты. Это объясняется химическим составом стекла, его высокой плотностью и способностью при действии водных растворов образовывать на поверхности защитный слой, богатый кремнеземом. Звукоизоляция. Стекло, имея значительную плотность 2,5 г/см3 хорошо проводит звук. Окно самый слабый конструктивный элемент стены здания в отношении воздействия внешней шумовой нагрузки. Усредненный коэффициент звукоизоляции зависит от расстояния между стеклами и от толщины стекла. Термостойкость. Вследствие малой теплопроводности при нагревании и охлаждении может возникнуть большой температурный градиент t, обуславливающий большие растягивающие напряжения, которые приводят к растрескиванию стекла. Номенклатура материалов из стекольного расплава. Листовое стекло. 1. Листовое строительное: - оконное стекло - витринное стекло (полированное и неполированное) - мебельное - зеркальное 2. Листовое безопасное и упрочненное стекло: - армированное - закаленное строительное -безосколочное многослойное 3. Листовое стекло со специальными свойствами: - увиолевое – пропускающее ультрафиолетовые лучи; - поглощающее ультрафиолетовые лучи; - теплозащитное (теплопоглощающее); - теплоотражающее (с пленочным покрытием); - токопроводящее; - бесцветные полупрозрачные зеркала; 4. Листовое цветное стекло: - окрашенное в массе стекло; - накладное (вытягивание одновременно бесцветной и цветной стекломассы в виде одной двухслойной ленты); - стемалит – листы плоского стекла, внутренняя сторона которых окрашена керамической краской; - марблит – производят из глушеной цветной стекломассы в виде прямоугольных или квадратных плит; - смальта – куски глушеного цветного стекла неправильной формы (для мозаики); - эмалированные плитки – покрытые с одной стороны слоем эмали (100х100 мм и 200х200 мм); - мозаичные плитки (21х21х5 мм); - плитки с зеркальной поверхностью (50х50, 200х200 мм и др.); - узорчатое стекло; Изделия из стекла 1. Стеклопрофилит – представляет собой элемент в виде непрерывного профильнопогонажного материала коробчатого или швеллерного сечения, с гладкой, рифленой или узорчатой поверхностью. Может быть армирован металлической сеткой. Применяют для светопроницаемых ограждений (самонесущих стен, перегородок, кровель). 2. Стеклопакеты – получают при соединении по контуру с определенным зазором двух или более листов стекла. Между листами стекла образуются герметически замкнутые прослойки. Заполненные воздухом или, например, аргоном. Применяют для заполнения оконных проемов, витрин и т.д. 3. Стеклоблоки – пустотелые одно- или двухкамерные стеклянные камни, изготовляемые сваркой двух отпрессованных полублоков. Применяют для кладки наружных ограждений, заполнения светопроемов в жилых, общественных и промышленных зданий. 4. Стеклянные трубы – основное назначение – транспортирование агрессивных жидкостей в различных отраслях промышленности. 5. Ситаллы - получают путем полной или частичной кристаллизации стеклянных расплавов. Чаще используют шлакоситаллы — плотный тонкозернистый материал, получаемый при кристаллизации стекла на основе металлургических шлаков, кварцевого песка и специальных добавок. Листы и плиты из шлакоситалла выпускают квадратной и прямоугольной формы, длиной до 3000, шириной до 1500, толщиной 6—15 мм. Лицевая поверхность материала белого, черного и темно-серого цвета, с гладкой или рельефной фактурой. Цвет лицевой поверхности может регулироваться путем нанесения силикатных красок, которые закрепляются при термообработке. Шлакоситалл применяют для наружной и внутренней облицовки зданий, покрытий полов. 6. Пеностекло — высокопористый материал (пористость до 94%), получаемый при спекании порошка стеклянного боя с газообразователями. Используется оно в виде плит и блоков в основном для теплоизоляции стен, покрытий, кровель, тепловых сетей при подземной бесканальной прокладке. Цветное пеностекло применяют в качестве акустического и облицовочного материала. 7. Стекловолокно - материалы из стеклянных волокон производят в основном в виде плит, а также многослойных холстов. Плиты, например, длиной до 1500, шириной до 1000 и толщиной 50—80 мм предназначены для теплоизоляции ограждающих конструкций жилых, общественных и промышленных зданий. Многослойные холсты толщиной 50 и 100 мм из супертонкого стеклянного волокна являются эффективным звукопоглощающим материалом. Тонкие волокна получают также из расплава горных пород (доломита, базальта и др.). Применяя органические или минеральные связующие, выпускают минераловатные плиты, маты для теплоизоляции. Из минеральной ваты и их гранул производят и звукопоглощающие материалы. 8. Каменное литье – получают из каменных расплавов (базальта, диабаза). Изготовляют плиты, плитки, литую брусчатку — материалы, отличающиеся высокой прочностью, долговечностью и большой коррозионной стойкостью в агрессивных средах. Из расплава доменного шлака (после его быстрого охлаждения) получают шлаковую пемзу (термозит), которая служит пористым заполнителем для легких бетонов. Художественное стекло в строительстве и архитектуре 1. Декоративное стекло в архитектурной отделке: -хрустальные колонны в метро -хрустальный фонтан -хрустальный иконостас 2. Архитектурные элементы из стекла -монументальная скульптура -витражное стекло -мозаичная живопись из смальты Области применения. 1. Конструкционные материалы из стекла – пеностекло, 2. Теплоизоляционные материалы - стекловатные изделия, 3. Конструкционно-отделочные стеклянные материалы - в основном для них характерны геометрически четкие формы и значительные поверхности из стекла с оригинальными специальными свойствами. Глухие участки навесных стен, влияющие на архитектурный облик зданий, могут быть расположены выше перекрытий или в пределах их примыкания, но часто предусматривается полное остекление этих стен. Здания с ограждениями из стеклянных материалов могут иметь гладкий фасад или фасад с развитой пластикой — выступами, углублениями. Соотношение светопрозрачных и глухих участков фасада, пропорции членения, цвет стекла — это те параметры, которые позволяют создавать навесные стены с разнообразным внешним обликом. Оригинальный внешний вид фасада получают сочетанием светопрозрачных и светонепрозрачных материалов из стекла. Необходимо стремиться связать воедино вестибюли и фойе с окружающей средой за пределами здания — с улицей, с природой, создать впечатление легкости. Материалы из стекла широко применяют, в том числе и для придания своеобразного архитектурного облика в зданиях жилого и промышленного назначения, детских садов, школ и вузов. Широкое применение зеркальных стекол, т. е. стекол с высоким отражением в видимой части спектра (нанесение пленок из оксидов металлов и др.), существенно меняет внешний облик зданий, сооружений. Узорчатые, матово-узорчатые, рельефные и цветные листовые стекла для перегородок, дверных полотен оказывают огромное влияние на эстетику интерьеров различного назначения. Не меньшую значимость имеют цветные художественные витражи, которые могут изготовляться не только традиционным способом, но и по новой технологии в сочетании с современными материалами, в том числе с железобетоном, металлическими профилями. Принципиальное значение имеет и тот факт, что материалы из стекла остаются экологически чистыми на протяжении всего срока их эксплуатации. КАМЕННОЕ И ШЛАКОВОЕ ЛИТЬЕ Из горных пород и металлургических шлаков методом литья из расплавов можно получить разнообразные строительные материалы с высокими эксплуатационными свойствами. Сырье. В качестве исходного сырья для производства каменного литья применяют магматические (базальт, диабаз) и осадочные (доломит, известняк, песок) горные породы. Первые дают темноокрашенные изделия, а вторые — светлоокрашенные. Для получения каменного литья возможно использование металлургических шлаков; особенно эффективно их использование в огненно-жидком состоянии. Производство литых каменных изделий начинается с подготовки и плавления (1400...1500° С) сырьевой шихты. Полученный расплав выливается в формы и подвергается медленному охлаждению для прохождения кристаллизации. С целью ускорения кристаллизации вводят добавки-минерализаторы, служащие центрами кристаллизации. Последняя операция — отжиг — второй этап медленного охлаждения, проводимый для снятия внутренних напряжений. Свойства каменного литья. Изделия из каменного литья по своей однородности и техническим свойствам превосходят природные каменные материалы. Плотность каменного литья 2700...3000 кг/м3; пористость — не более 1...2 %; поры замкнутые, что обеспечивает нулевое водопоглощение и высочайшую морозостойкость. Прочность при сжатии составляет 200...250 МПа, при изгибе -30...50 МПа, твердость 6...7 (по шкале Мооса), износостойкость очень высокая. Для каменного литья характерна очень высокая и универсальная химическая стойкость. Применение. Литые каменные изделия используют для облицовки конструкций, подвергающихся серьезным агрессивным воздействиям: многократному замораживанию-оттаиванию, интенсивному истиранию, воздействию химически агрессивных веществ и т. п. Поэтому основными видами литых каменных изделий являются облицовочные плитки, брусчатка для мощения дорог, мелющие тела и облицовка для мельниц, трубы. Диэлектрические свойства каменного литья используются в производстве электроизоляционных изделий. Каменное литье светлых тонов применяют как материал для облицовки уникальных зданий и сооружений, а также для изготовления архитектурных деталей и скульптуры.